Как сделать эскизную компоновку редуктора

Добавил пользователь Владимир З. Обновлено: 05.10.2024

Эскизная компоновка устанавливает положение шестерни и колёса закрытой зубчатой передачи, шестерни открытой передачи и муфты относительно стенок корпуса редуктора и подшипниковых опор, определяет расстояния lБ и lТ между точками приложения реакций подшипников быстроходного и тихоходного валов, а также точки приложения сил давления от шестерни открытой передачи и муфты на расстоянии lоп и lм от точки приложения реакции ближнего подшипника (рис. 2).

| Рис. 2 Пример эскизной компоновки редуктора |

При необходимости эскизная компоновка выполняется в соответствии с требованиями ЕСКД на миллиметровой бумаге формата А2 или А1 карандашом в контурных линиях в масштабе 1:1 и должна содержать эскизное изображение редуктора в двух проекциях, основную надпись (см. рис. 2). Эскизную компоновку редуктора рекомендуется выполнять в такой последовательности:

1. Намечают расположение проекций компоновки в соответствии с кинематической схемой привода и наибольшими размерами колёс.

2. Проводят оси проекций и осевые линии валов.

В цилиндрическом редукторе оси валов проводят на межосевом расстоянии параллельно друг другу, в коническом – под углом 90°.

3. Вычерчивают зубчатую передачу в соответствии с геометрическими параметрами шестерни и колеса, полученными в результате проектного расчёта. Места зацепления колёс показывают в соответствии с рис. 3: а – передача цилиндрическая; б – коническая.

4. Для предотвращения задевания поверхностей вращающихся колёс за внутренние стенки корпуса контур стенок проводят с зазором = 8…10 мм. Расстояние hM (рис. 2) между дном корпуса и поверхностью вершин зубьев колёс для всех типов редукторов принимают (с целью обеспечения зоны отстоя масла).

Действительный контур корпуса редуктора зависит от его кинематической схемы, размеров деталей передач, способа транспортировки, смазки и тому подобного и определяется при разработке конструктивной компоновки.

5. Вычерчивают ступени вала на соответствующих осях в соответствии с геометрическими размерами d и l, полученными в проектном расчёте валов (см. табл. 1), и графическим определением конструкции валов для цилиндрического редуктора (см. рис. 2). Ступени валов вычерчивают в последовательности от 3-й к 1-й. При этом длина 3-й ступени l3 получается конструктивно как расстояние между противоположными стенками редуктора или равное длине ступицы колеса.

6. На 2-й и 4-й ступенях вычерчивают контуры подшипников по размерам d, D, B (T, С) в соответствии со схемой их установки (см. табл. 2). Для конических роликоподшипников h = (D − d) / 6.

Контуры подшипников проводят основными линиями.

7. Определяют расстояния lБ и lТ между точками приложения реакций подшипников быстроходного и тихоходного валов.

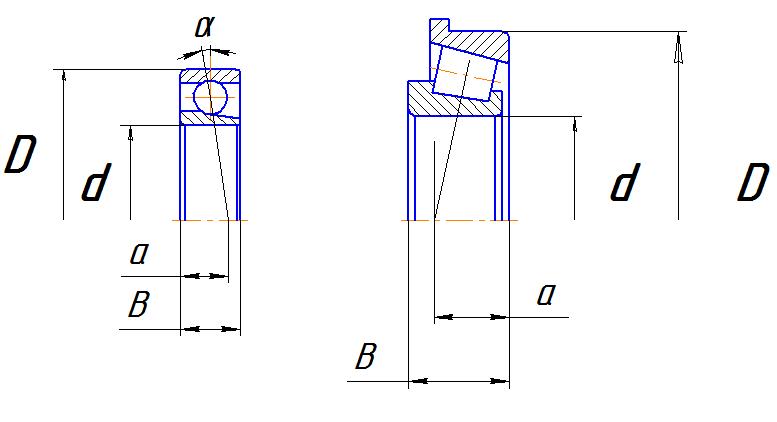

Радиальную реакцию подшипника считают приложенной в точке пересечения нормали к середине поверхности контакта наружного кольца и тела качения подшипника с осью вала (рис. 4):

а) для радиального подшипника точка приложения реакции лежит в средней плоскости подшипника, а расстояние между реакциями опор вала (см. рис. 4в): lТ = LТ− B;

б) для радиально-упорных шарикоподшипников и конических роликовых точка приложения реакции смещается от средней плоскости подшипника и её положение определяется расстоянием a, измеренным от широкого торца наружного кольца (см. рис. 4а,б):

для радиально-упорных однорядных шарикоподшипников;

для конических однорядных роликоподшипников.

Здесь d, D, B, T − геометрические размеры подшипников; − угол контакта; e − коэффициент осевого нагружения.

8. Определяют точки приложения консольных сил:

а) на выходном валу силы (давления Fоп ремённой или цепной передач; зацепления зубчатых передач Ftoп, Faoп, Froп) считают приложенными к середине выходного конца l1 вала на расстоянии lоп от точки приложения реакции ближнего подшипника (см. рис. 4в).

б) на входном валу силу давления муфты Fм, приложенную между полумуфтами, считают распределённой, поэтому можно принять, что точка приложения силы Fм находится посередине выходного конца соответствующего вала на расстоянии lм от точки приложения реакции смежного подшипника (см. рис. 4а,б).

9. Проставляют на проекциях эскизной компоновки необходимые размеры.

Пример конструкции выходного вала показан на рис. 4в. В одноступенчатом цилиндрическом редукторе обычно применяют зубчатое колесо с симметричной ступицей и располагают его на равных расстояниях от опор.

В индивидуальном и мелкосерийном производствах валы изготовляют ступенчатыми, снабжая буртами для упора колёс и подшипников. Во всех вариантах конструкций подшипники устанавливают "враспор". Регулировка подшипников выходного вала, как и подшипников входного вала, осуществляется установкой набора тонких металлических прокладок под фланец привертной крышки, а в конструкциях с закладной крышкой установкой компенсаторного кольца при использовании радиального шарикоподшипника или нажимного винта при использовании конических роликоподшипников. Валы следует конструировать по возможности с минимальным числом уступов. В этом случае существенно сокращается расход металла на изготовление вала, что собственно важно в условиях крупносерийного производства.

Для повышения технологичности конструкции радиусы галтелей, размеры фасок и ширину канавок для выхода инструмента на одном валу желательно принимать одинаковыми. Если на валу предусмотрено несколько шпоночных пазов, то для удобства фрезерования их располагают на одной образующей вала. Допускается выполнять их одной ширины, выбранной по меньшему диаметру вала.

Компоновка двухступенчатого цилиндрического редуктора, выполненного по развернутой схеме, на основе расчета зубчатой передачи. Компоновка двухступенчатого соосного, конического и червячного редуктора. Рекомендации по проектированию корпуса редуктора.

| Рубрика | Производство и технологии |

| Вид | методичка |

| Язык | русский |

| Дата добавления | 07.02.2012 |

| Размер файла | 23,6 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Эскизная компоновка редукторов

1. Компоновка двухступенчатого цилиндрического редуктора, выполненного по развернутой схеме

редуктор компоновка зубчатый корпус

Компоновочный чертёж редуктора выполняется на основе данных расчёта зубчатой передачи, уплотнительных элементов, проверочного расчёта валов, выбора типа смазки и корпуса редуктора.

Компоновка выполняется в одной проекции - по месту разъёма корпуса при снятой крышке редуктора. Оформление осуществляется на миллиметровой бумаге в наиболее рациональном масштабе, наиболее рекомендуется масштаб 1:1. Для оформления компоновки редуктора необходимо:

1.1 Нанести оси быстроходного, промежуточного и тихоходного валов на расстоянии awб, awт(рис. 1).

1.2 Вычертить упрощенно шестерню и колесо в виде прямоугольников по размерам da1, b1, da2, b2.

1.3 Рассчитать и отложить расстояние между торцем зубчатого колеса быстроходной ступени и торцем шестерни тихоходной ступени С=(0,4…1), где - толщина стенки корпуса редуктора, определяемая по таблице 1.

1.8 Выбрать ориентировочно тип, серию и способ смазки подшипников.

В цилиндрических прямозубых и косозубых редукторах валы обычно устанавливаются на шариковых радиальных подшипниках. Серия подшипника подбирается на основе ресурса работы редуктора и степени нагруженности передачи. Размеры подшипников, наиболее часто применяемых при курсовом проектировании, приведены в справочной литературе.

Кроме того, расположение подшипников в корпусе редуктора может определять способ смазки.

При окружной скорости колес быстроходной ступени Vокр 1 м/сек достаточно разбрызгивания. При Vокр 3 L+4 мм; b=1,2.

3.11 Выбрать ориентировочно тип, серию, способ смазки подшипников.

1. Коническая шестерня устанавливается на консоли вала, смонтированного на двух радиально - упорных шариковых подшипниках. При умеренных скоростях применяют роликовые конические подшипники. Вал конического колеса также ставят на радиально-упорных шариковых или роликовых конических подшипниках. Подшипники ставят широкими торцами наружных колец наружу (в распор) или вовнутрь (в растяжку). Первый способ установки конструктивно самый простой и наиболее часто применяется.

3.12 Вычертить схематично подшипники по размерам:

D - диаметр наружного кольца;

dп - диаметр внутреннего кольца.

3.11 Отложить расстояние А между подшипниками консольного вала (быстроходного), вычисленное по формуле А=(2,5…3,5) dп - внутренний диаметр подшипника.

3.14 Оформить глубину гнезда подшипника согласно п. 1.9, 1.10.

4. Компоновка червячного редуктора

По конструкторскому исполнению червячные редуктора различают неразъёмные (при межосевом расстоянии меньшем 160 мм), имеющие два окна на боковых стенах, через которые при сборке вводится комплект вала, и разъёмные с плоскостью разъёма по оси вала червячного колеса.

Компоновочный чертеж выполняется в двух проекциях - разрез по оси колеса и разрез по оси червяка. В ходе компоновки необходимо:

4.1 По середине листа провести горизонтальную осевую линию.

4.8 На расстоянии аw провести вторую осевую линию, параллельную первой.

4.3 провести две вертикальные осевые линии, одна для главного вида, вторую для вида сбоку.

4.4 Вычертить две проекции червяка и червячного колеса, согласно конструктивным размерам, рассчитанный ранее.

4.5 Очертить внутреннюю стенку редуктора, принимая зазор между стенкой и червячным колесом и между стенкой и ступицей червячного колеса:

4.6 Вычертить подшипники червяка на расстоянии у=(0,8..1) d2, где d2 - диаметр делительной окружности червячного колеса, располагая их симметрично относительно среднего сечения червяка. Обычно здесь устанавливают радиально-упорные шариковые подшипники средней серии.

4.7 Выбрать роликовые конические легкой серии подшипники для вала червячного колеса.

5. Рекомендации по проектированию корпуса редуктора

Конструкция корпуса с крышками подшипников на болтах целесообразнее конструкции с врезными крышками. Последние, несмотря на простоту и низкую стоимость, имеют существенные недостатки - не обеспечивают достаточной герметичности корпуса, затрудняют осмотр и регулировку подшипников.

Расстояние от основания редуктора до линии разъема корпуса Н определяется глубиной погружения колес в масло и количеством заливаемого масла.

Расстояние от окружности выступов наибольшего колеса до внутренней поверхности днища корпуса должно составлять не менее 5…10 модулей этого колеса, чтобы продукты износа не взбалтывались, а отстаивались.

Днище должно иметь уклон в сторону маслоспускного отверстия для более полного слива масла.

В корпусе должно быть предусмотрено отверстие для маслоуказателя.

Болты, стягивающие корпус у бобышек под подшипники, ставят на приливах, которые позволяют приблизить болты к отверстиям под подшипники и делают соединение более жестким.

Отверстия под подшипники одного вала выполняют одинакового диаметра, лучше всего напроход, что облегчает расточку корпуса.

Прокладки между корпусом и крышкой редуктора не допускаются, т.к. они могут исказить форму отверстий. Поверхность стыка обрабатывают с шероховатостью не выше Rа1,6 и при монтаже редуктора смазывают герметичной пастой.

Крышку и корпус фиксируют друг относительно друга при помощи штифтов, чаще всего конических, установленных на фланцах. Штифты ставят несимметрично относительно продольной оси корпуса.

В крышке корпуса делают окно для осмотра зацепления и заливки смазки. По периметру отверстия расположен выступ (платик). Поверхность выступа обрабатывают. Окно закрывают крышкой на винтах.

Отдушину, соединяющую внутренний объем редуктора с внешней атмосферой обычно ставят на этой крышке или предусматривают отверстие в крышке корпуса редуктора.

Для подъема редуктора в крышку корпуса ввинчивают грузовые болты (рым-болт) или заменяют их проушинами или захватами.

Проектирование корпусов редукторов других типов принципиально не отличаются от рассмотренного.

Небольшие корпуса, а в некоторых случаях корпуса средних размеров могут выполняться неразъемными.

Из выше приведенных расчетов крутящие моменты в поперечных сечениях валов:

Н∙мм;

Н∙мм;

Н∙мм;

Н∙мм.

Диаметр выходного вала I при .

;

Диаметр вала под шкивом: 32 мм.

Диаметр вала II под шкивом:

.

Принимаем dдв=32 мм;

Диаметры шеек под подшипники dП2=35 мм.

Диаметры под ведущей шестерней dК1=40 мм.

У промежуточного вала III расчетом на кручение определяю диаметр опасного сечения под шестерней z3 по пониженным допускаемым напряжениям :

.

Принимаю диаметр под шестерней z3 – 45 мм, под подшипниками , под колесом ;

Ведомый вал IV рассчитываем при .

Диаметр выходного конца вала:

.

Принимаю ; диаметр под подшипниками dn4=60 мм;

диаметр под колесом dK4=65 мм.

Конструктивные размеры шестерен и колес.

- расстояние х меньше 2,5∙2= 5, поэтому принимаю вал-шестерню.

Диаметр и длина ступицы колеса:

;

.

Принимаю .

Толщина обода ;

Принимаю ;

Толщина диска с = 0,3∙b2 = 0.3∙32=9,6.

.

Принимаю .

;

.

Принимаю ;

Конструктивные размеры корпуса редуктора.

;

.

Принимаю .

Размеры остальных элементов корпуса и крышки определю по данным табл. 8.3 [1] и данных в таблицах [4].

Первый этап компоновки редуктора.

Определяю расстояние между опорами и положение зубчатых колес относительно опор.

Чертеж выполняю тонкими линиями масштаб 1:1.

Выбираю способ смазки: зубчатые зацепления окунанием зубчатых колес в масляную ванну, подшипники – тем же маслом за счет его разбрызгивания.

Проводим две вертикальные осевые линии на расстоянии .

Ориентировочно назначаю для валов шарикоподшипники легкой серии, подбирая их по диаметрам посадочных мест:

| Подшипник | 207 | 210 | 212 |

| d, мм | 35 | 50 | 60 |

| В, мм | 17 | 20 | 22 |

Размещаем подшипники ведущего и ведомого валов в средней опоре, приняв расстояние между их торцами 10 мм.

Намечаем ширину средней опоры t, считая, что каждый подшипник углублен от края опоры на 5 мм:

.

Принимаю зазоры между торцами колес и внутренней стенкой корпуса

Вычерчиваю зубчатые колеса в виде прямоугольников и очерчеваю внутреннюю стенку корпуса.

Размещаю подшипники в корпусе редуктора, углубив их от внутренней стенки корпуса на 3…5 мм.

Раздел: Промышленность, производство

Количество знаков с пробелами: 20648

Количество таблиц: 4

Количество изображений: 3

Расчет валов на изгиб и кручение без предварительного компоновочного эскизного чертежа редуктора не представляется возможным. Эскизную компоновку редуктора делают сразу же после окончания расчета передач. Эскизный чертеж следует выполнять в карандаше на миллиметровой бумаге формата А1 в масштабе 1 : 1 или в крайнем случае 1 : 2. Чертеж обычно вычерчивают в одной или двух проекциях, которые дают наиболее полное представление о внутреннем и внешнем конструктивном устройстве проектируемого объекта. Редукторы горизонтального типа с цилиндрическими и коническими зубчатыми колесами выполняют на эскизе в одной проекции в плане с открытой крышкой корпуса. Разрез у таких редукторов производят в горизонтальной осевой плоскости, проходящей через передачи и подшипниковые узлы.

Редукторы вертикального типа изображают в разрезе в вертикальной осевой плоскости. Червячные редукторы требуют для более полного изображения не менее двух проекций с показом в разрезе передач и подшипниковых узлов в осевой плоскости валов.

Эскизный проект отличается от технического проекта тем, что при эскизном проектировании не все размеры деталей и узлов принимаются сразу окончательными. Одни размеры предопределяются расчетом, другие назначаются конструктивно с последующим уточнением тех и других. В процессе эскизного проектирования представляется широкая возможность путем взаимного увязывания, уточнения и исправления окончательно принимать наиболее рациональные конструктивные решения основных узлов проектируемой машины. При вычерчивании сборочного чертежа в рамках технического проекта такой широкой возможности уже не представится. Сборочные чертежи выполняют на основании тщательной предварительной эскизной разработки конструкции.

На первом этапе эскизной компоновки устанавливают примерное расположение элементов передач (шестерен, колес, червяков, шкивов, звездочек и др.) относительно валов редуктора.

На указанных осях предварительно упрощенно в виде простых фигур вычерчивают в масштабе контуры элементов передач. Все размеры передач берутся из расчетов, которые были ранее проделаны.

Для цилиндрических зубчатых передач следует ширину ведущей шестерни в каждой ступени назначать на 4–5 мм больше, чем ширина ведомого колеса. Для того, чтобы эскизный чертеж можно было продолжить на втором этапе эскизного проектирования, его выполняют в тонких линиях. Необходимые справочно-конструктивные размеры, рекомендуемые к использованию на первом этапе эскизной компоновки различных типов редукторов, приведены в таблице 20.

Габариты подшипников качения назначаются на первом этапе ориентировочно – по ширине ВП = 18–27 мм, по диаметру наружных колец D = 70–120 мм. Меньшие размеры здесь рекомендуются для быстроходных валов, большие – для тихоходных валов редукторов средних размеров общего назначения (a W

Рисунок6 – Эскизная компоновка двухступенчатого цилиндрического редуктора

Результатом первого этапа эскизной разработки является получение величин расчетных размеров участков валов между центрами подшипников и местами приложения нагрузок к валам редуктора.

6.3.1 Определение расчетной длины консольного участка вала

В государственных стандартах (ГОСТ 12080-66, ГОСТ 12081-72) консольный участок предусмотрен либо цилиндрическим, либо коническим и длина его зависит от диаметра сечения вала на этом участке. На ранней стадии проектирования, когда отсутствуют данные об изгибающем моменте (неизвестны нагрузки, действующие на вал, отсутствует конструкция вала), диаметр сечения консольного участка может быть приближенно найден по известной величине крутящего момента из условия прочности при кручении;

– для быстроходного вала:

- для тихоходного вала:

где ТБ, ТТ – крутящие моменты на быстроходном и тихоходном валах соответственно, Н·м. По найденному диаметру сечения консольной ступени принимают одно из двух стандартных значений ее длины, соответствующее длине ступицы насаживаемой на эту ступень детали (например, длине ступицы стандартной полумуфты при соединении вала электродвигателя с быстроходным валом редуктора с помощью выбранной муфты). Расчетную длину консольного участка можно найти по формуле (рисунок 7):

где Δ – конструктивный размер, принятый нами ( Δ = 30 мм;) ВП1 – ширина подшипника быстроходного вала, принятая на первом этапе конструирования

Согласуем полученное расчетное значение диаметра сечения консольного участка с диаметром сечения вала выбранного электродвигателя:

, мм

Рисунок 7 – Расчетная схема консольного участка быстроходного вала

Для определения положения точек приложения радиальных реакций под подшипниками предварительно выбираем подшипники. Для этого находим диаметр сечения вала под подшипником:

где t2 – высота выступающей части шпонки (см. рисунок 7) на консольной ступени вала.

Для уточненного значения по ГОСТ 23360 – 78 выбираем шпонку призматическую с размерами b× h× l.

Предварительно выбираем радиально-упорный шариковый однорядный подшипник средней серии по ГОСТ 831-75.

В случае применения радиально-упорных подшипников расчетную длину консольного участка вала можно найти, используя схему на рисунке 8:

, мм

где а – расстояние от точки приложения радиальной реакции до торца подшипника;

– для шариковых радиально-упорных подшипников (рисунок 9):

- для роликовых конических однорядных:

Рисунок 8 – Расположение радиально-упорных подшипников: а – враспор; б – врастяжку

Рисунок 9 – Схема для определения расстояния от торца подшипника до точки приложения радиальной силы

Ширину В кольца, монтажную высоту Т, коэффициент е осевого нагружения, угол контакта, а также диаметры d и D принимают по справочным таблицам [3].

Расстояние между точками приложения радиальных реакций при установке радиально-упорных подшипников по схеме:

- враспор (рисунок 8, а) – l = lП – 2а;

- врастяжку (рисунок8, б) – l = lП + 2а, где lП – расстояние между широкими торцами наружных колец подшипников.

Аналогичное решение выполняем для тихоходного вала, учитывая при этом, что опорами его являются подшипники шариковые радиальные [4, 5]:

С учетом схемы привода, на консольной ступени тихоходного вала будет расположена полумуфта МУВП.

, мм

6.3.2 Определение расчетной длины остальных участков валов

Для решения этой задачи потребуется схема расположения всех основных деталей в редукторе (см. рисунок 6). Принимая конструктивные размеры [6]: m1 = 10 мм; у = 10 мм; S = 10 мм; ВП1 = 18 мм; ВП2 = 22 мм; ВП3 = 27 мм, находим расчетную длину участков для случая радиальных подшипников:

В случае использования радиально-упорных подшипников найденные расчетные значения длин участков быстроходного и промежуточного валов будут означать лишь расстояния между серединами наружных колец подшипников и серединами насаженных на вал деталей. Расстояния между точками приложения радиальных реакций в подшипниках будут отличаться от найденных выше. Например, при установке подшипников по схеме враспор расчетная длина будет иметь значение (см. рисунки 6 и 8):

То же выполним для промежуточного вала, учитывая использование в качестве опор для него роликовых конических подшипников. Для определения их предварительных размеров находим вначале диаметр сечения промежуточного вала под зубчатым колесом по формуле:

Назначаем предварительно диаметр сечения этого вала под подшипником и выбираем роликовый конический подшипник средней серии.

Тогда размеры длин участков будут следующими:

Длина участка не изменится и останется прежней.

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.011)

Читайте также: