Как сделать цветные болты

Добавил пользователь Skiper Обновлено: 04.10.2024

Лично я многократно сталкивался с проблемой, когда ломается болт или шпилька под корень. Причем, я не являюсь каким-нибудь автомехаником или слесарем. Все это говорю к тому, что такое вполне случается и с обычным человеком, кто периодически имеет дело с техникой или другой технической частью.

Ну раз уж вы попали в такую ситуацию, то не стоит отчаиваться - все поправимо. Предлагаю вам семь способов как выйти из подобного положения и освободить резьбу от обломка шпильки или болта.

Подготовка перед выворачиванием обломка

Далее, чтобы немного снять внутренние напряжения, газовой горелкой хорошенько прогреем обломок и место вокруг.

Первый способ: плоская отвертка и молоток

Это самый простой способ, но он не всегда подходит. Примерно в половине случаем шпилька обламывается с торчащим осколком, за который как раз и можно зацепиться.

Берем плоскую отвертку, упираем её в осколок и ударными движениями под углом в сторону вывинчивания резьбы аккуратно поворачиваем обломок.

Такой метод подходит если не требуется большого усилия для вывинчивания. Если усилия не достаточно, то переходим ко второму способу.

Способ второй: пробуем вывинтить зубилом

Этот способ похож на первый, только вместо отвертки берем зубило. Точно также упираем в оскол и ударными движениями производим выворачивание.

Третий способ: керн и молоток

Если обломок болта не имеет осколов, или даже обламывание произошло чуть ниже конечной поверхности резьбы, то тут можно попробовать воспользоваться керном.

Упираем керн в поверхность обломка со смещение и ударами под углом производим выворачивание, пока обломок нельзя будет зацепить плоскогубцами или другим инструментом.

Четвертый способ: привариваем гайку сваркой

На мой взгляд это самый действенный и быстрый вариант, но при наличии у вас сварочного аппарата. Суть его состоит в том, чтобы наварить сверху гайку на обломок болта.

Итак, чтобы это сделать берем гайку, но не такого же размера, а на пару единиц больше. То есть, если сломанный болт был на 10, то берем гайку на 12. Нужно это для лучшего и большего места приваривания.

Удерживая гайку кусачками, ставим ее на обломок, но не по центру, а со смещением. Электродом свариваем шпильку с гайкой к одной стороне внутри гайки.

Далее после остывания вывинчиваем обычным гаечным ключом.

Пятый способ: вывинчиваем шпильку экстрактором

Тут также потребуется специализированный инструмент, специально предназначенный вывинчивания сломанных шпилек и болтов - экстрактор.

Шестой способ: высверливаем обломок

Способ состоит в том, чтобы подобрать сверло по нижнему диаметру резьбы шпильки и высверлить ее. Очень тяжелый способ, требует сноровки.

Сначала проходимся сверлом меньшего диаметра.

Седьмой способ: высверливаем под чистую и делаем вставку

Самый трудоемкий и затратный способ из всех. Но бывают случаи, когда это единственный рабочий вариант вернуть узел в рабочее состояние.

Высверливаем шпильку подчистую вместе с резьбой.

На этом можно закончить, если конструкция позволяет подобрать теперь более толстый болт или шпильку. Если же нет - покупаем вставку или заказываем у знакомого слесаря.

Смазываем внешнюю резьбу фиксатором резьбы и ввинчиваем.

Стачиваем заподлицо.

А каким способом пользовались вы? Напишите в комментариях, я думаю ваш опыт будет интересен! Всего доброго!

Смотрите подробное видео

Резьбовые соединения являются самым распространённым видом соединений, широко используемым во всех сферах жизни и деятельности человека. Главным достоинством резьбовых соединений является возможность их демонтажа и повторного использования. Но это же достоинство является причиной технических проблем, которые могут привести к многочисленным человеческим жертвам.

Эта проблема - самопроизвольное ослабление (самоотвинчивание) резьбового соединения — болтового, винтового, шпилечного.

В большинстве случаев прочность резьбовых соединений обеспечивается путём создания в них большого стягивающего усилия. Эта стягивающая нагрузка создается при контролируемой затяжке резьбы. Как только это усилие ослабевает или исчезает, возникают условия, способствующие самопроизвольному ослаблению резьбового соединения, изменению вида нагрузки на болт, винт или шпильку, и в результате может привести к катастрофическим последствиям.

В настоящее время проводится множество исследований по изучению причин самопроизвольного ослабления резьбового соединения в механизмах и конструкциях.

Вопреки якобы общепринятому мнению, что основной причиной ослабления резьбовых соединений является вибрация, многие специалисты считают, что наиболее корректной является теория Юнкера, основные положения которой звучат так:

- Хорошо затянутое болтовое соединение ослабевает в результате отвинчивания гайки, если возникает относительное движение между резьбой болта и гайки и между смежными поверхностями гайки и прижатого материала.

- Поперечные динамические нагрузки создают намного более серьезные условия для самоотвинчивания, чем динамические осевые нагрузки.

- Радиальные перемещения под действием осевых нагрузок значительно меньше, чем те, которые возникают от поперечных нагрузок.

- Наиболее частой причиной ослабления болтовых соединений является не вибрация, как часто считается, а движения в соединении, в частности, поперечные проскальзывание резьбы болтов и опорных поверхностей.

- Если к болту приложена достаточная осевая нагрузка, чтобы предотвратить поперечные перемещения в соединении, то не требуются никакие фиксирующие устройства, так как трение будет держать части соединения вместе.

Контроль резьбовых соединений осуществляется с целью поддержания заданного усилия затяжки. Различают два вида контроля: монтажный и эксплуатационный. Монтажный контроль применяется непосредственно при затяжке резьбового соединения. Эксплуатационный контроль призван проверять состояние резьбового соединения в процессе его эксплуатации, на протяжении всего срока работы. Эффективный механизм эксплуатационного контроля позволит существенно сократить время технического обслуживания и ремонта, а также время выполнения превентивных мероприятий по предотвращению отказов механизмов, ослабления прочности конструкций и т.п.

Инструментальные средства контроля резьбового соединения

Известны способы, осуществляющие контроль усилия затяжки, основанные на замере удлинений болта, по величине крутящего момента затяжки, применении встраиваемых предельных устройств (фрикционных муфт), по показаниям встроенных индикаторов и др.

Однако большинству из них присущи те или иные недостатки - труднодоступность к замеру удлинения болта; невысокая точность динамометрических ключей, предельных ключей, ударных гайковертов, и т.п. инструментов, контролирующих затяжку по крутящему моменту.

При этом, в большинстве случаев, необходим дешёвый и эффективный способ не инструментального контроля состояния резьбового соединения, который может применяться для всех типов и размеров соединений.

Рекомендуемое решение

Маркер на основе жидкой краски Markal® Security Check Paint Marker – дешёвое и удобное визуальное средство мгновенного определения ослабления резьбовых соединений.

Может служить эффективным средством защиты от несанкционированного доступа – в качестве гарантийной пломбы.

Нанесённая на резьбовое соединение яркая, хорошо заметная краска после высыхания легко ломается при попытке ослабления резьбы или попытке удалить краску.

Security Check Paint Marker гарантирует прекрасное сцепление с металлами, полимерами, резиной, бетоном, асфальтом.

На рисунках ниже приведены рекомендации по нанесению Security Check Paint Marker (на рисунках указан зелёным цветом) на резьбовые соединения разных типов.

Болтовое соединение

Винтовое соединение

Шпилечное соединение

-

устойчив к воздействию ультрафиолетового излучения, атмосферных осадков, кислот, растворителей, горюче-смазочных материалов. безопасен для большинства поверхностей, так как не содержит ксилола.

- Цветовая палитра Security Check Paint Marker включает восемь ярких и насыщенных цветов: белый, жёлтый, красный, голубой, зелёный, чёрный, оранжевый, фиолетовый.

- Объём Security Check Paint Marker – 50 мл, что на 70% больше, чем у конкурирующих продуктов.

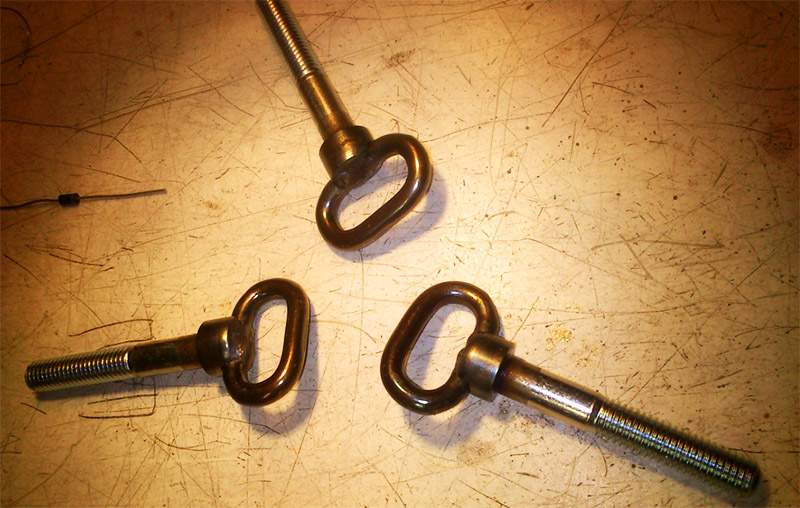

Барашковые болты очень часто просто незаменимы в решении разных задач. Проблема только в том, что они могут в нужный момент не оказаться под рукой, или у них неудобные рукояти, которые неудобно затягивать. А между тем сделать подобный болт можно буквально за пару минут из того, что есть под рукой.

Читайте в статье

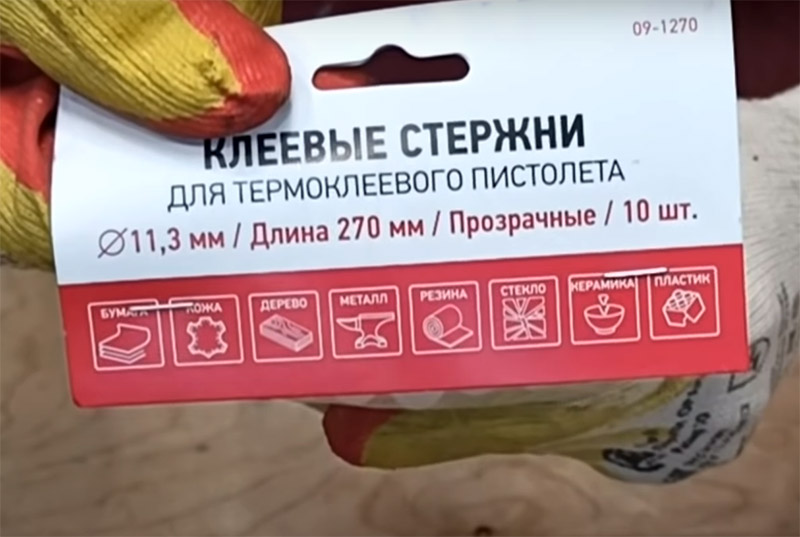

Что потребуется для изготовления болта с ручкой

Похожие болты вы увидите в офисных стульях или в другой похожей мебели, они же используются в качестве регулировочных ножек. Их можно использовать в качестве стопора для фиксации подвижной детали.

Как сделать болт с пластиковой ручкой: пошагово

Алгоритм сборки очень простой, и вся работа займёт у вас не больше пары минут.

Чтобы ручка точно не прокрутилась на болте, резьбу внутри крышки лучше надрезать в нескольких местах.

В результате вы получите удобный инструмент для фиксации подвижных деталей. Нужно помнить только одно: к таким болтам нельзя прилагать большого усилия при закручивании, потому что термоклей может не выдержать чрезмерного давления. А вот если вместо термоклея вы используете эпоксидную смолу, то можно не беспокоиться за прочность детали. Времени на застывание уйдёт больше, придётся подождать пару суток, но взамен у вас появится прочный и долговечный крепёж, который всегда будет под рукой.

Некоторые умельцы предлагают и другие варианты, например наплавить на головку болта не термоклей, а обычный более тугоплавкий пластик, который обеспечит более надёжную фиксацию. Для этого болт зажимают в дрели и на больших оборотах проводят головкой по пластику. От трения пластик нагревается и наматывается вокруг головки.

Барашковый болт из обычной цепи и другие идеи

Есть и другой вариант решения этой задачи, очень популярный среди самодельщиков.

Есть и другие варианты выполнения такие изделий, некоторые из них изложены в этом видеоматериале:

Отечественный автокрепеж, трубки тормозные, автомобильные запчасти и немецкая автокосметика - всё это всегда есть в наличии у московской компании ООО "Нормаль-Авто". Болты с зубчатым буртиком, гайки фланцевые, кольца стопорные, шплинты и многое другое. Особенно стоит обратить внимание на такую продукцию, как винт стопорный. Принимаются заказы на гайки конусные, шпильки колесные, цветные болты, трубки гидропривода сцепления, ниппели, иглы для жгутов и на всю другую продукцию, которая обозначена в прайсе. Быстрая доставка по РФ.

Крепёж для литых и штампованных дисков к ступице отличается. А вот нужно ли вам, в вашем конкретном случае его менять, нужно выяснять. Не всё однозначно. Мне работники шиномонтажа сказали, что нужно менять, но внимательно изучив тему и разобравшись в ситуации я выяснил, что такой необходимости не было. А теперь обо всём подробно.

Случилось так, что переобувать машину на летние колёса пришлось не мне, а моей жене. Я был в длительной командировке, а весна уже радовала во всю! Снег давно сошёл, земля просохла, травка зазеленела, и ездить гремя шипами по асфальту надоело. Вот и решила она меня не ждать, а сделать всё сама. Работа не трудная, но для женщины тяжелая, грузить и таскать колёса – мужское дело.

Надо сказать, что у нас имеется два комплекта колёс. Разбортировать не надо, только проверить балансировку и поменять. Дома погрузить ей помог сосед, ну а в шиномонтаже специалисты сами всё делают. И снимут, и поставят, и погрузят.

Работники шиномонтажа сказали жене, что для литых дисков должны быть специальные гайки. Она ответила, что никаких специальных гаек нет. И вообще, мы уже четыре года ездим на машине и такого вопроса никогда не возникало.

Они предложили поискать в машине, не веря ей, что другого комплекта гаек нет. В автомобиле ничего не нашлось, да и не могло быть. А раз не нашлось, то привинтили тем, что было. Ну а жене настойчиво посоветовали при первой же возможности поменять все гайки на специальные, для литых дисков. Объяснили это тем, что обычные гайки портят литые диски и могут разрушить их при больших нагрузках, что не безопасно.

Жена конечно же сразу всё пересказала мне с вопросом, что делать? Я посоветовал пока ездить так, мы не экстремалы в вождении и большим нагрузкам взяться неоткуда. Жена в машине большей частью одна, да и четвёртый год уже ездим, ничего не подозревая о специальных гайках. Вернусь из командировки – разберёмся и поменяем если надо.

Зачем менять крепёж при смене колёсных дисков

По приезду домой, сразу как только появилось свободное время, я озадачился этим вопросом и полез в интернет искать ответы, а также задавать вопросы мастерам из шиномонтажа.

Изучив большое количество различных ресурсов, форумов, ГОСТов и опросив некоторых специалистов, узнал много нового для себя и решил что стоит поделиться полученной информацией и своими выводами с теми, кто интересуется этой темой и с теми, кто даже не слышал об этом.

Действительно крепление литых и штампованных дисков к ступице отличается. И это различие обусловлено двумя основными факторами. Первое, что влияет на выбор крепежа это разница посадочных мест – мест крепления болтов или гаек. Второе – это различие материалов из которых изготавливают литые и штампованные диски.

Посадочное место крепежа

Первое, на что следует обратить внимание это какое посадочное место для гаек и болтов имеет литой диск. Существует три основных типа гнезда и соответственно три вида болтов и гаек:

- Сферические

- Конические

- Плоские

У литых изделий при использовании соответствующего профиля увеличивается площадь соприкосновения болта с диском, тем самым распределяя и уменьшая нагрузку на металл. Выбор неправильного профиля может привести к разрушению диска, ослаблению затяжки и самопроизвольному откручиванию болтов или гаек.

Болты со сферическим профилем встречаются на оригинальных литых дисках у немецкого автопрома Mercedes и группы VAG (Audi, VW, Seat, Skoda). Плоские использовались компаниями Peugeot и Citroen. Остальные производители чаще всего используют конический профиль в колодце диска. Большинство реплик производимых в России и Китае тоже используют конический профиль. Штампованные диски не исключение и как правило тоже крепятся коническими болтами и гайками.

Соответственно если вы приобрели диск, который имеет посадочное место в виде конуса, а ранее используемый крепёж был сферическим, то конечно же нужно его заменить.

На что влияет различие материалов из которых изготавливают диски

Штампованные диски производятся из прочной стали благодаря чему в месте расположения крепежа они имеют малую толщину. В то время как литые диски, изготавливают из более лёгких и соответственно менее прочных сплавов. И как следствие, толщина таких дисков в местах крепления больше, чем у стальных.

Данное обстоятельство тоже влияет на выбор крепежа. Точнее сказать определяет длину необходимых болтов или шпилек для крепления колёсных дисков. При замене дисков и увеличении толщины в месте крепления важно чтобы болт входил в ступицу на достаточную глубину. В то же время при уменьшении толщины болт не торчал из ступицы с обратной стороны.

Что считать достаточной глубиной? Как такового стандарта я не нашёл. Интуитивно понятно, что чем больше тем лучше. Безопаснее закрутить так, чтобы болт занял всю резьбу отверстия и выступал с обратной стороны ступицы на 1 виток резьбы, что допустимо. А минимальное безопасное углубление, на которое необходимо вкручивать болт одни специалисты называют 10 мм, другие советуют закручивать на глубину равную диаметру резьбы.

Цифра 10 мм, я думаю, взялась исходя из того, что на большинстве массовых автомобилей глубина резьбового отверстия в ступице равна этому числу.

Как вычислить достаточно ли глубоко вошёл болт в ступицу? Самый простой метод по количеству оборотов баллонного ключа. Берём необходимый минимум 10 мм и делим на шаг резьбы вашего крепежа (на моей машине к примеру – 1,5), в итоге получаем семь. Добавляем один виток, выступающий из ступицы и получаем минимум восемь оборотов. При шаге резьбы 1, 25 получится минимум 9 оборотов. Обратите внимание, что это минимум! Если позволяет толщина ступицы, то больше – лучше и безопаснее.

Что касается гаек, то важно чтобы гайка полностью наворачивалась на шпильку и как минимум один виток оставался свободным. Если длины шпильки недостаточно, то из соображений безопасности необходимо либо заменить шпильки, либо отказаться от использования таких колёсных дисков.

Головки болтов и гаек

Следующий момент на который необходимо обратить внимание это головка болта или гайки. Если на штампованных дисках её размер не имеет значения, то при установке литых дисков нужно обращать внимание на этот параметр.

В погоне за дизайном производители литых дисков часто изменяют размеры отверстий и может случиться, что в углубление приобретённого вами диска стандартный баллонный ключ попросту не войдёт.

Для решения данной проблемы есть два варианта. Первый – это использование специального тонкостенного ключа или головки. Второй – замена болтов или гаек на новые с меньшим размером головки.

У меня как раз такая история и получилась. В приобретённых литых дисках гайки утоплены, а стандартный баллонный ключ в отверстие не влезает. Пришлось дополнительно покупать вороток и тонкостенную головку. И теперь всегда вожу этот набор с собой. Инструмент занимает дополнительное место в багажнике и не пристроен, хотя у стандартного ключа есть свой уголок и он не мешает. Так что некое неудобство налицо.

Затяжка колёсного крепежа

Ещё один важный параметр это момент затяжки болтов и гаек. Нельзя затягивать болты и гайки кое-как. В инструкции любого автомобиля указано конкретное значение – усилие с которым нужно затягивать крепёж автомобильного колеса именно для этой модели. Так же многие производители литых дисков обозначают предельный затягивающий момент применимый к их изделию. То есть тянуть литой диск со всей силы трубой не следует, можно сломать.

В инструкции к автомобилю есть также и рекомендации по процессу затяжки болтов и гаек. Указана последовательность затяжки болтов или гаек и рекомендуемое усилие. Приведённые ниже фрагменты взяты из инструкций автомобилей различных марок.

К сожалению динамометрический ключ есть не у каждого автовладельца. Более того далеко не все работники шиномонтажных мастерских имеют и пользуются этим инструментом.

А что делать если придётся менять колесо на дороге? Исходя из этого обстоятельства, автопроизводители изготавливают баллонный ключ таким образом, чтобы применяя его физически здоровый взрослый человек мог затянуть колёсные болты или гайки примерно тем необходимым усилием, которое рекомендовано производителем. Не нужно использовать насадки и удлинители – вы перетянете крепёж.

Нужна ли смазка в колёсном крепеже

И ещё один вопрос который мучает многих автомобилистов, судя по популярности данного запроса в интернете. Нужно ли смазывать болты и гайки крепления колес на автомобиле, для того чтобы они не прикипели. Однозначного ответа на этот вопрос нет.

В большинстве случаев смазка не требуется. Более того категорически запрещается это делать. Многие инструкции по эксплуатации автомобиля содержат это предупреждение, но не все.

Смазка резьбы болтов или гаек крепления колес приводит к уменьшению трения в резьбовом соединении, что в свою очередь кратно увеличивает момент затяжки. Чрезмерное затягивание может привести к необратимой деформации элементов крепления и ослаблению конструкции. Если производитель рекомендует сухую затяжку, значит он обеспечил необходимый момент затяжки в таком состоянии.

Но есть и исключения из общего правила. Некоторые производители рекомендуют использование определённого типа смазки. Соответственно и предписанный момент затяжки рассчитан с учётом этого обстоятельства. В любом случае следует читать инструкцию и ориентироваться на рекомендации производителя.

Если в инструкции вашего автомобиля нет упоминания об этом, то смазывать или нет резьбу и посадочные поверхности – решать вам. Я бы не рискнул. Раз нет рекомендаций какую смазку использовать, то не стоит и экспериментировать. Для таких узлов, подверженных сильному нагреву, нужна специальная. Обычная смазка может только навредить.

Замена гаек на моём автомобиле

Вернусь к ситуации с моей машиной. К вопросу, который заставил меня изучать этот предмет. Напомню, при замене колёс работники шиномонтажа просили от жены специальные гайки для литых дисков, а не обнаружив таковых настойчиво советовали поменять имеющиеся на специальные.

Я конечно прислушался к их рекомендации, как-никак специалисты советуют. Тем более что история была следующая. Автомобиль приобретался в салоне со штатным комплектом штампованных дисков. Позднее штампованные диски были заменены на литые российского производителя компании СКАД. Штампованные диски крепились пятью коническими гайками и эти гайки конечно никто не менял. Ими же и прикрепили литьё. Это заставило меня задуматься всё ли правильно я сделал.

Как выяснилось приобретённые литые диски имеют аналогичное коническое посадочное место. При установке литых дисков гайка полностью накручивается на шпильку, которая имеет небольшой выступ над гайкой. То есть никаких отклонений от правил и норм нет, что видно из снимка ниже.

Возникает вопрос почему работники шиномонтажа просили специальные гайки для литых дисков? Некомпетентность? Сами они их не продают, коммерческой выгоды от такой замены для них нет.

Выводы

Изучив данный вопрос и проверив рекомендации на своём автомобиле, а также опросив некоторое количество работников шиномонтажных мастерских могу сказать следующее:

- Существует различие в креплении штампованных и литых дисков, а также отличие крепежа одних моделей литых дисков от других. Но к вопросу замены этих важных элементов нужно подходить взвешенно.

- Главные факторы которые влияют на безопасность при смене дисков и выборе крепежа, это длина болтов/шпилек и тип посадочного места.

- Не стоит безоговорочно доверять работникам шиномонтажа если они советуют заменить крепёж. Следует выяснить конкретную причину по которой требуется замена болтов или гаек, что именно не так. Проверить, и только после этого принимать решение.

- Стоит обратить внимание на факторы влияющие на безопасность и при замене крепежа по эстетическим причинам.

- Не ленитесь, читайте инструкцию по эксплуатации своего автомобиля! Даже если вы приобрели автомобиль с рук, и инструкции в нём не оказалось – это не проблема. Все инструкции на любые автомобили есть в интернете. Их можно скачать на компьютер или телефон и пользоваться при необходимости.

- После смены колёс попросите работников шиномонтажа проверить момент затяжки, если они этого не сделали. А если сами меняли колёса, то не поленитесь, проверьте момент затяжки на ближайшем шиномонтаже. Помните это ваша безопасность и безопасность ваших близких!

Следуя этим простым советам вы сможете правильно подойти к выбору крепежа при смене колёсных дисков. Тем самым повысить безопасность эксплуатации своего автомобиля и избежать советов некомпетентных работников.

Надеюсь данная статья была полезна для вас и вы узнали что-то новое для себя. Теперь вы сможете более ответственно подойти к вопросу крепления колёс вашего автомобиля.

Буду признателен если вы поделитесь своими знаниями и наблюдениями на этот счёт в комментариях. Всё знать невозможно! Может я что-то упустил, или был не прав в своих суждениях. Ваши комментарии помогут мне и другим читателям разобраться в теме и установить истину.

Читайте также: