Как сделать червячную резьбу

Добавил пользователь Владимир З. Обновлено: 19.09.2024

Предусмотрено 12 степеней точности на червячные передачи с обозначением степеней в порядке убывания точности. Силовые червячные передачи соответствуют 5-9-й степени точности, кинематические передачи – 3-6-й. Для соответствующей степени точности установлены нормы точности на червяки, червячные колеса и сборку передачи.

Выбор степени точности силовых червячных передач можно производить в зависимости от окружной скорости червяка:

- окружная скорость червяка, м/с 3-7,5 1,5-3 До 1,5

- степень точности 7 8 9

Для каждой степени точности соответствуют нормы кинематической точности, плавности работы и контакта зубьев и витков.

Степень точности передачи или пары определяют по одному из элементов – червяку, колесу или корпусу, у которого наиболее низкие показатели точности. Возможно комбинированное сочетание разных степеней на нормы кинематической точности, плавности работы и контакта зубьев и витков.

Согласно ГОСТ 3675-81 установлено шесть видов сопряжения червяка с червячным колесом А, В, С, D, E, H и восемь видов допуска Tjn на боковой зазор x, y, z, a, b, c, d, h. Эти обозначения приведены в порядке убывания бокового зазора и допуска на него. Так, для сопряжения вида Н гарантированный боковой зазор jn min = 0, а для сопряжения А имеет место расширенный боковой зазор. Между видами сопряжения червяка с червячным колесом и степенью точности передач по нормам плавности работы имеет следующее рекомендуемое соответствие:

- вид сопряжения A B C D E H

- степень точности по

- работы 5-12 5-12 3-9 3-8 2-6 2-6

Заготовками для червяков служат круглый прокат в единичном производстве или штамповки – в крупносерийном и массовом производстве.

В качестве заготовок червячных колес используют отливки и прокат. При крупносерийном производстве применяют более точные методы получения отливок – литье под давлением, литье в кокиль, отливки по выплавляемым моделям. Литьем получают обычно также бронзовые венцы червячных колес.

Червячная пара состоит из червяка и червячного колеса. Как червяк, так и червячное колесо могут иметь различное конструктивное оформление. Червяк может быть насадным на вал, но может быть выполнен и сплошным в виде вала.

Червячные колеса обычно изготовляется сборным из двух деталей: венца и ступицы; только в передачах малых размеров встречаются червячные колеса, выполненные в виде одной детали. Такая конструкция колес объясняется тем, что в червячных передачах имеет место скольжение поверхностей витков червяка и зубьев колеса с высокими скоростями, вследствие чего в качестве материала для червячного колеса используется антифрикционный чугун или бронза, обладающие невысокими коэффициентами трения.

Указанные конструктивные особенности червяков и червячных колес определяют выбор технологического процесса их изготовления. Обработка червяков на первом этапе принципиально не отличается от изготовления цилиндрических зубчатых колес. Схема обработки на первом и втором этапах червячных колес аналогична обработке цилиндрических колес в осевой установке червячного колеса, а в глобоидных передачах – и червяка при токарной и зубообрабатывающей операциях. Второй этап технологического процесса изготовления червяков и червячных колес имеет свои специфические особенности, не свойственные другим видам передач и в значительной мере зависящие от выбранной геометрии зацепления пары.

Обработка заготовок червяков и червячных колес производится на универсальных токарных, карусельных, зубофрезерных и других станках, а также и специальных. Для обработки заготовок глобоидных червячных пар целесообразно использовать гидрокопировальные устройств или специальные поворотные суппорты.

Червячные колеса нарезают на зубофрезерных и специальных станках тремя методами (рис. 2):

1) методом радиальной подачи;

2) методом тангенциальной подачи;

3) комбинированным методом.

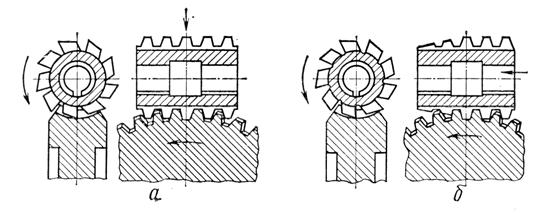

Рис. 2. Фрезерование зубьев червячного колеса:

а – методом радиальной подачи; б – методом тангенциальной подачи

Метод радиальной подачи (рис. 2, а) применяется главным образом для нарезания червячных зубчатых колес однозаходных и реже - двухзаходных. Он может быть применим только при изготовлении колес, работающих в паре с червяками, имеющими угол подъема l о . В противном случае происходит подрезание зубьев колеса.

При этом способе фреза устанавливается горизонтально, симметрично оси колеса, в положение оси сопрягаемого червяка. В процессе нарезания фреза 1 и нарезаемое зубчатое колесо 2 вращаются; скорости вращения их рассчитываются так, чтобы за один оборот фрезы зубчатое колесо повернулось на число зубьев, равное числу заходов червяка. Кроме того, фреза подается радиально на глубину зуба. Длина фрезы должна перекрывать поле зацепления.

Метод с радиальной подачей обладает высокой производительностью и прост в наладке, его применяют для обработки червячных колес невысокого качества.

Метод тангенциальной подачи (рис. 2, б) применяется главным образом для нарезания червячных зубчатых колес к многозаходным червякам; он выполняется при помощи специального суппорта, позволяющего осуществлять тангенциальную (т.е. по касательной линии к зубчатому колесу) подачу фрезы. В качестве режущего инструмента применяют червячные фрезы с заборным конусом или фрезу-летучку. Заборная часть фрезы предназначена для черновой обработки зубьев колеса, а также равномерного распределения износа и уменьшения нагрузки на зубья фрезы. Цилиндрическая часть производит чистовую обработку зубьев.

В начале резания фреза устанавливается таким образом, чтобы ее заборная часть слегка касалась окружности выступов обрабатываемого колеса. Затем фреза перемещается вдоль своей оси тангенциально (касательно) к делительной окружности колеса до тех пор, пока ее первый калибрующий зуб с полным профилем не выйдет из зацепления с профилем зуба колеса. Тангенциальная подача требует дополнительного вращения детали посредством дифференциала. Осевая подача должна быть противоположна направлению вращения детали.

Производительность способа фрезерования с тангенциальной подачей ниже, чем с радиальной подачей, а точность выше.

Метод фрезерования с радиально-тангенциальной подачей состоит в том, что за один установ заготовки производится черновое нарезание зубьев с радиальной подачей. Для обеспечения припуска под чистовую обработку радиальная подача выключается несколько раньше, чем будет достигнута полная высота зуба, затем станок автоматически переключается на тангенциальную подачу для чистового нарезания зубьев. При радиально-тангенциальном способе можно применять фрезы с заборным конусом и цилиндрические фрезы той же длины, как при фрезеровании с радиальной подачей.

Способ с радиально-тангенциальной подачей включает в себя более высокую производительность метода с радиальной подачей и лучшее формообразование профиля зуба, характерное для способа с тангенциальной подачей. Тангенциальный путь фрезы при этом способе короче, чем при способе с тангенциальной подачей.

В единичном производстве при отсутствии дорогостоящих червячных фрез применяют фрезу-летучку. В этом случае черновое нарезание зубьев колеса осуществляется с радиальной подачей на 0,2 мм глубже полной высоты зуба, а чистовое нарезание – одним резцом с тангенциальной подачей, припуск снимается только с боковых сторон зуба.

Червяки червячной передачи обычно подвергают термической обработке. До термической обработки витки червяка обрабатывают на токарном станке резцами или на специальных станках фрезеруют дисковыми или пальцевыми фрезами. После термической обработки профиль витка червяка шлифуют, а для высоконагруженных и быстроходных передач витки червяка дополнительно полируют для уменьшения шероховатости поверхности на профилях зубьев.

Выбор схемы технологического процесса изготовления червяков и червячных колес производится с учетом:

а) конструкции детали; геометрии боковых поверхностей витков червяка; материала червяка; вида термообработки; степени точности;

б) объема производства и его специализации.

Наиболее распространенными являются следующие схемы технологических процессов механической обработки червячной передачи.

Цельные червяки в виде вала обрабатываются в такой последовательности:

1) подрезание и центрование заготовки (прокат, штамповка);

2) черновая и чистовая токарные обработки;

3) черновое и чистовое нарезание винтовой поверхности;

4) термическая обработка;

5) шлифование или полирование центровых гнезд;

6) шлифование опорных шеек и торцовых поверхностей;

7) шлифование винтовых поверхностей (для особо точных);

8) полирование винтовых поверхностей.

Полые червяки (насадные в виде втулки) обрабатываются в такой последовательности:

1) сверление и растачивание отверстия и подрезание одного торца;

2) протягивание отверстия и шпоночного паза;

3) черновая и чистовая токарные обработки;

4) черновое и чистовое нарезание винтовой поверхности;

5) термическая обработка;

6) шлифование отверстия и торца;

7) шлифование винтовой поверхности;

8) шлифование винтовой поверхности.

Обработка червячного колеса производится в следующем порядке:

1) токарная обработка отверстия и торцов (черновая и чистовая);

2) сверление крепежных отверстий;

3) черновое и чистовое нарезание зубьев;

4) финишная обработка зубьев.

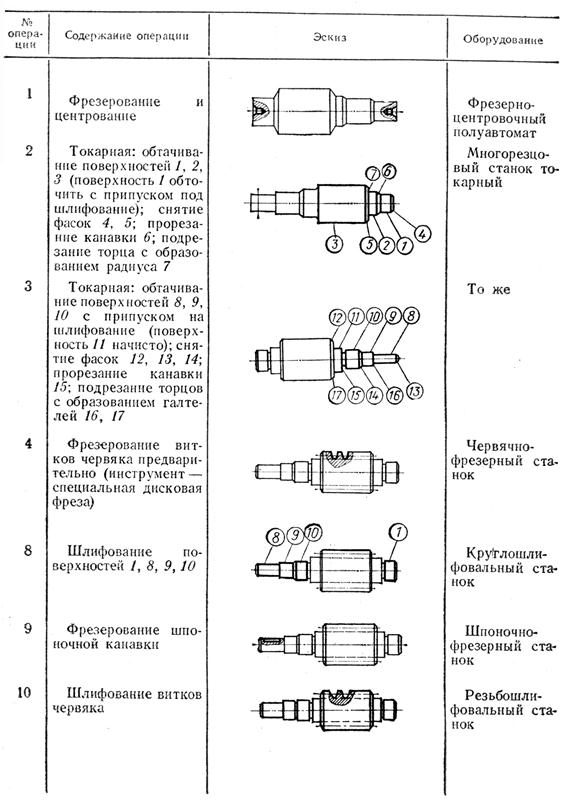

В табл. 1 и 2 приводятся технологические схемы изготовления червяков и червячных колес.

Технологическая схема изготовления червяка

Примечание. Отсутствующие в таблице номера операций означают: 5, 11 –слесарная обработка; 6 – термообработка: 7 – дефектоскопия; 12 – контроль

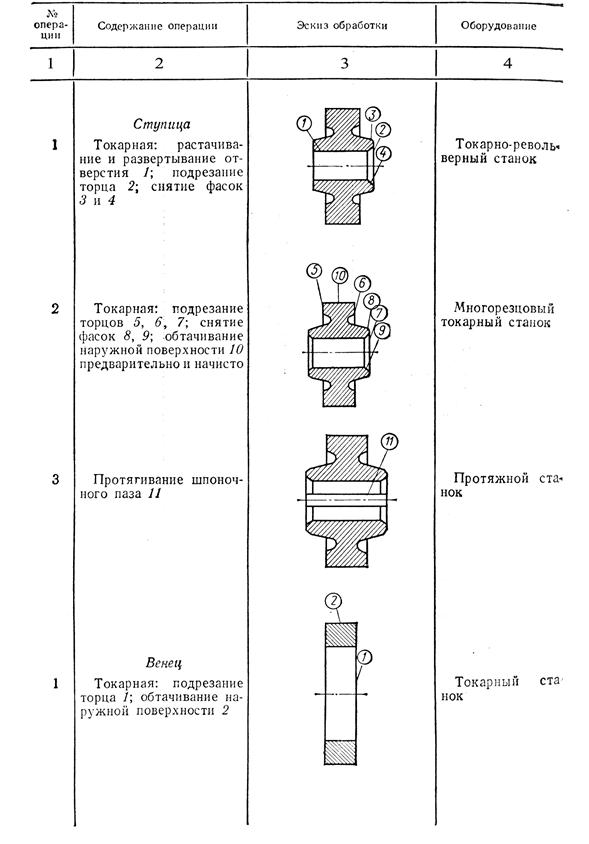

Технологическая схема изготовления червячного колеса

Примечание. Отсутствующие в таблице номера операций означают:

1 – напрессовка венца на ступицу; 4, 7 – слесарная обработка; 8 - контроль

При нарезании червячных шестерён ось фрезы устанавливается перпендикулярно оси обрабатываемой шестерни и строго по центру её ширины.

Нарезание червячных шестерён может производиться:

1) способом радиальной подачи,

2) способом тангенциальной подачи,

3) комбинированным способом.

Рассмотрим каждый способ. Нарезание червячных шестерён способом радиальной подачи (рисунок 619) имеет большее распространение благодаря простоте конструкции режущего инструмента.

Рисунок 519. Фрезерование червячной фрезой с радиальной подачей.

Фреза 1 и нарезаемая шестерня 3 вращаются; скорости вращения их рассчитывают так, чтобы за один оборот фрезы шестерня повернулась на число зубьев, равное числу заходов червяка. В отличие от нарезания цилиндрических шестерён суппорт с фрезой стоит на месте, стол же с укреплённой на нём нарезаемой шестернёй осуществляет горизонтальную подачу на глубину зуба

по направлению 2 к фрезе, то-есть в радиальном направлении.

Рис. 520 Зубофрезерный станок для шестерён диаметром до 6000 ммВ зубофрезерных станках, работающих по принципу обкатки, предназначенных для нарезания шестерён большого диаметра, горизонтальная подача осуществляется не столом с шестернёй, а стойкой, несущей суппорт с фрезой.

На рисунке 520 показан зубофрезерный станок для шестерён диаметром до 6000 мм, шириной до 2000 мм, модулем до 20 и мощностью 20 л. с.

Способ радиальной подачи применяется главным образом для нарезания червячных шестерён однозаходных и реже — для двухзаходных.

Таблица 63. Скорость резания для нарезания шестерён способом радиальной подачи.

Таблица 64. Радиальная подача в мм. на один оборот нарезаемой шестерни.

Режимы резания для нарезания червячных шестерён способом радиальной подачи указаны в табл. 63 и 64.

Рисунок 521. Путь червячной фрезы при нарезании червячной шестерни.

Путь фрезы в радиальном направлении (рисунок 521) равняется сумме высоты зуба, равной 2,16 т, и длины врезания, равной примерно 0,65 т ; всего I = 2,71 т.

Рисунок 522. Фрезерование червячной шестерни конической червячной фрезой способом тангенциальной подачи.

Нарезание червячных шестерён способом тангенциальной подачи (рисунок 522). Этот способ применяется главным образом для нарезания червячных шестерён к многозаходным червякам; он выполняется при помощи специального суппорта, позволяющего осуществлять тангенциальную (т. е. по касательной линии к шестерне) подачу фрезы.

Стрелка 1 указывает вращение червячной фрезы, стрелка 2 — подачу резы, стрелка 3 — вращение шестерни.

Рисунок 523. Фреза для нарезания червячных колёс тангенциальной подачей.

При тангенциальной подаче получается более правильный профиль, лучшее использование специальной конической червячной фрезы (рисунок 523). Нарезание шестерни заканчивается, когда все зубья фрезы перейдут за ось шестерни.

![]()

Величина перемещения фрезы при тангенциальной подаче приближённо подсчитывается по формуле (72);

где m — модуль шестерни, z — число зубьев.

Рисунок 524. Фрезерование червячной шестерни комбинированным способом.

Нарезание червячных шестерён комбинированным способом (фиг. 524)

применяется при нарезании единичных, не нормализованных шестерён, для которых изготовление червячных фрез экономически

Нарезание производится двумя резцами — черновыми и чистовым, которые закрепляются в оправке, представляя как бы однозубую фрезу.

Чистовой резец изготовляется точно по профилю, а черновой уже чистового, благодаря чему остаётся припуск 0,5 мм на сторону. Черновой резец врезается на установленную глубину с радиальной подачей, после чего чистовой дорезает с тангенциальной подачей.

Рисунок 525. Схема комбинированного способа нарезания червячных шестерён с оправкой для закрепления чернового и чистового резцов.

Резцы можно менять, но часто закрепляют оба резца в одной оправке,на определённом расстоянии друг от друга (рисунок 526).

Доброго времени суток. Сегодня я хочу обсудить с вами тему нарезки резьбы резцом. Резьбу мы будем резать на токарном станке, не важно какой марки и производителя оборудования, принцип нарезки резьбы будет одинаковым.

Для начала нам нужны исходные данные, какая это будет резьба, с каким шагом, направлением витков, внутренняя или наружняя.

По класификации резьб самая простая в нарезке считается наружная метрическая резьба со стандартными шагами: 1, 1,5, 1,75, 2, 2,5, 3, 3,5, 4, 4,5, 5. Более сложная будет резьба с теми же шагами но уже внутренняя, и чем меньше диаметр резьбы тем сложнее процесс нарезки, из за маленького сечения тела резца, и его отгиба в процессе нарезания.

Далее будет резьба с трапециодальным шагом, самые распространенные шаги это: 2, 2,5, 3, 4, 5, 6, 8, 10.

И так давайте начнем!

С шагом и диаметром определились. Определимся с методом контроля резьбы. Чем проконтролировать шаг, из моего опыта скажу что резьбу я контролирую 3 способами: 1)резьбовым калибром, 2)гайкой или болтом, и третий способ это соединением папа мама. Кстати 3 способ наиболее точен, можно подогнать по месту чтобы гайка на болту не болталась.

Нюансы наладки станка.

Как правило все станки имеют ходовой винт с помощью которого и осуществляется перемещение суппорта и нарезка резьбы. Шаг подбираеться по таблицам станка. Выбираются обороты исходя из станочных возможностей реверса шпинделя, чем резче останавливается шпиндель тем больше возможностей резать на больших оборотах.

Ходовой резьбовой винт имеет как правило шаг 12 мм. Если шаг винта делится на шаг резьбы без дробного числа это значит что резьбовую моточную гайку отключать можно, и в шаг резьбы вы попадете всегда. Если же число 12 делиться на шаг резьбы с дробным чилом, отключать маточную гайку нельзя, при следующем включении можно не попасть в шаг винта, и нарезаемая резьба не совпадет с уже нарезанным шагом первого прохода. При нарезке дюймовых резьб маточную гайку отключать нельзя никогда, перемещение обратно суппорта осуществляется обратными оборотами.

Очень важным моментом при нарезке резьбы является, проточка диаметра либо расточка отверстия. Так например для метрической резьбы рекомендовано занижать наружный диаметр на 2-3 десятки для компенсации подьема резьбы. Для внутренней резьбы надо проделать тот же трюк но уже с расточкой большего отверстия на 2-3 десятки. При нарезке трапециодальной резьбы подьема практически нет. Можно обнизить диаметр на 1-2 десятки. В то же время гайку расточить на 4-6 десяток больше, тем самым обеспечив не закусывание их в дальнейшем.

Нарезка резьбы осуществляется в несколько проходов. Чем больше шаг тем больше проходов надо совершить. Резьбу с шагом 1,5 нарезать можно за 3 прохода. Резьбу с шагом 5 надо сделать не менее 6-8 проходов. В зависимости от материала детали, количество проходов может быть меньше либо больше.

Для охлаждения и смазки рекомендую использовать СОЖ, либо олеиновую кислоту. Для массовой нарезки все же рекомендую СОЖ. олеинка неблагоприятно влияет на здоровье при постоянном использовании.

Буду благодарен вам если вы напишите возникающие у вас вопросы в комментариях. С удовольствием на них отвечу.

Нарезание червячных зубчатых колес производится на зубофрезерных станках червячными фрезами способами радиальной или тангенциальной подачи. Наиболее распространенным способом является нарезание с радиальной подачей, который применяется для однозаходных и, реже, двухзаходных колес (рис. 1). Обеспечивается 8—9-я степень точности и А = 15—30 мкм.

Рис. 1. Нарезание червячного колеса с радиальной подачей

1 — нарезаемое колесо;

2— червячная фреза

Способом тангенциальной подачи нарезаются червячные зубчатые колеса к многозаходным червякам (рис. 2). Данный способ позволист получить 9—10-ю степень точности и А = 20—40 мкм.

Рис. 2. Нарезание червячного колеса с тангенциальной подачей:

1 — нарезаемое колесо;

2 — червячная фреза

Нарезание зубьев червячного глобоидного колеса обычно производят за две операции: предварительное нарезание при радиальной подачей чистовое нарезание при круговой подаче. В единичном и мелкосерийном производстве применяют резцы (рис. 3), в серийном, крупносерийном и массовом — глобоидные гребенки и глобоидные фрезы.

Рис. 3. Нарезание червячных колёс резцами комбинированным способом

Нарезание червяков. В единичном, мелкосерийном и серийном производстве червяки нарезают на токарных станках. В крупносерийном и массовом производстве фрезеруются дисковыми фрезами или нарезаются с помощью вихревых головок. Обеспечивается 9-я степень точности и Rz = 10—30 мкм. Шлифование червяков осуществляется дисковыми конусными или тарельчатыми кругами с припуском 0,1—0,2 мм.

Червяки с малым модулем шлифуются на резьбошлифовальном или на токарном станке со спецустройством. В крупносерийном и массовом производстве шлифование червяков с m > 3 осуществляется на специальном червячно-шлифовальном станке коническими дисковыми кругами D > 800 мм (рис. 4).

Рис. 4. Схема шлифования червяка.

Для отделки витков червяков ответственных передач применяют притирку чугунными или фибровыми притирами, имеющими форму червячного колеса, или обкатку закаленным роликом. Они позволяют получить Ra = 0,2—0,8 мкм.

Эвольвентные червяки в единичном и мелкосерийном производстве нарезают на токарных станках с раздельной обработкой каждой стороны витка. В серийном, массовом производстве эвольвентные червяки фрезеруют фасонными дисковыми, пальцевыми фрезами и фрезами улитками. Это позволяет получить 9-ю степень точности и Rz = 10—20 мкм.

Глобоидные червяки нарезают на зубофрезерных станках с применением специальных устройств.

Читайте также: