Как сделать чертеж листовой детали

Добавил пользователь Евгений Кузнецов Обновлено: 18.09.2024

Изготовление изделия из металла или пластмассы, так же как изделия из древесины (см. § 4), начинают с изучения его графического изображения — чертежа или эскиза.

Деталь из тонколистового металла и проволоки, так же как и деталь из древесины, изображают в виде технического рисунка, эскиза или чертежа с указанием материала, из которого её нужно изготовить, и всех необходимых размеров. Аналогично изображают деталь из пластмассы.

На рисунке 97 показаны примеры графических изображений изделий из листового металла, проволоки и пластмассы.

Рис. 97. Графические изображения деталей из металла и пластмассы: а — чертёж подвески для настенной полки или стенда (листовой металл); б — технический рисунок крючка для вешалки (листовой металл); в — чертёж чертилки (проволока); г — технический рисунок крепёжного уголка (пластмасса)

Запись R8 на чертеже (рис. 97, а) означает: радиус закругления контура детали равен 8 мм; запись S 0,8 — толщина детали составляет 0,8 мм. Центры отверстий показывают на чертежах штрихпунктирными линиями, пересекающимися под прямым углом (рис. 97, б).

Если деталь изготовлена из проволоки диаметром менее 2 мм, то её изображают одной сплошной основной линией. Если диаметр проволоки более 2 мм — двумя параллельными сплошными линиями (рис. 97, в).

Многие изделия из тонколистового металла имеют объёмную форму (рис. 98, а). Для таких изделий выполняют графическое изображение, называемое развёрткой (рис. 98, б). Контуры развёртки вычерчивают сплошной основной линией (см. рис. 13). Линии сгиба обозначают тонкой штрихпунктирной линией с двумя штрихами (точками). Выполнять чертёж развёртки начинают с основания изделия, а затем изображают стороны, примыкающие к основанию, с обозначением линий сгиба.

Рис. 98. Корпус хозяйственного совка: а — технический рисунок; б — чертёж развёртки

Форматы чертежей и оформление чертежных листов

Размеры чертежных листов выбирают в зависимости от габаритных размеров чертежа в соответствии с установленным стандартом форматами.

Форматом чертежа или другого документа называется размер листа этого документа, определяемый размерами внешней рамки. Внешняя рамка выполняется тонкой линией (рис. 1).

ГОСТ 2.301—68 устанавливает пять основных форматов листов чертежей и других конструкторских документов, выполненных в электронной и бумажной форме: АО, A1, А2, АЗ, А4. Площадь формата АО равна одному квадратному метру. Другие основные форматы могут быть получены последовательным делением формата АО на две равные части параллельно меньшей стороне соответствующего формата. Размеры сторон основных форматов приведены на Рис 1. 1.

Допускается при необходимости применять формат А5 с размерами сторон 148x210 мм.

Кроме пяти основных форматов допускается применять дополнительные, образуемые увеличением короткой стороны основного формата на величину, кратную ее размеру.

На чертеже наносится рамка (обрамляющая линия), которую проводят сплошной основной линией толщиной не менее 0,7 мм. Обрамляющая линия проводится вдоль левой стороны формата на расстоянии 20 мм от внешней рамки в направлении поля чертежа (поле для подшивки), а вдоль остальных сторон — на расстоянии 5 мм (см. рис. 1).

Основная надпись. Каждый чертеж должен иметь основную надпись, которая располагается в правом нижнем углу чертежа: на формате А4 вдоль короткой стороны, а на форматах больше А4 может располагаться как вдоль длинной, так и вдоль короткой стороны формата (см. рис. 1).

Форма основной надписи для рабочих чертежей в соответствии с ГОСТ 2.104—2006 приведена на рис. 2.

В учебных заведениях заполняют следующие графы (на рис. 2 графы обозначены числами в скобках):

- графа 1 — наименование детали, изображенной на чертеже;

- графа 2 — обозначение чертежа по ГОСТ 2.201—80;

- графа 3 — обозначение материала детали;

- графа 4 — литера, присвоенная документу (литера У);

- графа 5 — масса детали в килограммах;

- графа 6 — масштаб изображения;

- графа 7 — порядковый номер листа;

- графа 8 — общее количество листов, выполняемых на протяжении полугодия или семестра (сообщается учащимся преподавателем);

- графа 9 — номер учебной группы и при необходимости вариант выполняемого задания;

- графа 10 — характер выполняемой работы;

- графа 11 — фамилия учащегося и преподавателя;

- графа 12 — подписи тех же лиц;

- графа 13 — дата подписания чертежа.

Обозначение чертежей (графа 2) по ГОСТ 2.201—80 показано в виде общей схемы на рис. 3. Схема, применяемая для учебных чертежей, приведена на рис. 4.

Пример обозначения учебного чертежа:

- УЗ.КЧ0115.000, что означает:

- УЗ — учебное заведение;

- КЧ0115 — курс черчения, задание первое, вариант пятнадцатый;

- 000 — порядковый номер детали.

Выбор формата. Формат следует выбирать так, чтобы чертеж был четким, ясным, изображения — достаточно крупными, позволяющими нанести размеры, читаемые условные обозначения и надписи.

Не следует изображения и надписи приближать к рамке формата ближе, чем на 5—10 мм.

Чтобы определить наиболее целесообразный формат для данного чертежа, можно рекомендовать следующую последовательность:

- выбрать масштаб изображения;

- определить число изображений и их расположение;

- определить рабочее поле чертежа, т.е. размер той части формата чертежа, которая отводится непосредственно для изображений. Для этого необходимо определить размеры охватывающего контура изображения (квадрат или прямоугольник), желательно с симметричным расположением этого контура в пределах рабочего контура чертежа. Рабочее поле чертежа должно составлять 70—80% площади всего чертежа;

- учесть место для основной надписи, расстановки размеров, размещения технических требований, таблиц и т.д.

ЛИНИИ

При выполнении любого чертежа основными элементами являются линии. Согласно ГОСТ 2.303—68 (СТ СЭВ 1178—78) для изображения изделий на чертежах применяют линии различных типов в зависимости от их назначения, что способствует более четкому выявлению формы изображаемого изделия. На чертеже рукоятки (рис. 22) показаны примеры применения некоторых линий.

Сплошная толстая основная линия выполняется толщиной, обозначаемой буквой , в пределах от 0,5 до 1,4 мм в зависимости от сложности и величины изображения на данном чертеже, а также от формата чертежа. Сплошная толстая линия применяется для изображения видимого контура предмета, контура вынесенного сечения и входящего в состав разреза.

Сплошная тонкая линия применяется для изображения размерных и выносных линий, штриховки сечений, линии контура наложенного сечения, линии

Сплошная волнистая линия применяется для изображения линий обрыва, линии разграничения вида и разреза.

Штриховая линия применяется для изображения невидимого контура. Длина штрихов должна быть одинаковая. Длину следует выбирать в зависимости от величины изображения, примерно от 2 до 8 мм, расстояние между штрихами 1. 2 мм.

Штрихпунктирная тонкая линия применяется для изображения осевых и центровых линий, линий сечения, являющихся осями симметрии для наложенных или вынесенных сечений. Длина штрихов должна быть одинаковая и выбирается в зависимости от размера изображения, примерно от 5 до 30 мм. Расстояние между штрихами рекомендуется брать 2. 3 мм.

Разомкнутая линия применяется для обозначения линии сечения. Длина штрихов берется 8. 20 мм в зависимости от величины изображения.

Сплошная тонкая с изломами линия применяется при длинных линиях обрыва.

Штрихпунктирная с двумя точками линия применяется для изображения частей изделий в крайних или промежуточных положениях (рис. 23, а) линии сгиба на развертках (рис. 23, б); для изображения развертки, совмещенной с видом.

Чертежи и прочие конструкторские документы всех отраслей промышленности и строительства содержат необходимые надписи: название изделий, размеры, данные о материале, обработке деталей, спецификации и другие надписи.

Если надписи на чертежах сделаны небрежно, то при изготовлении деталей по таким чертежам возможны ошибки.

ГОСТ 2.304—81 (СТ СЭВ 851—78 — СТ СЭВ 855— 78) устанавливает чертежные шрифты, наносимые на чертежи и другие технические документы всех отраслей промышленности и строительства.

Размер шрифта h — величина, определенная высотой прописных букв в миллиметрах.

Толщина линии шрифта d зависит от типа и высоты шрифта.

ГОСТ устанавливает следующие размеры шрифта: (1,8); 2,5; 3,5; 5; 7; 10; 14; 20 (см. табл. 5 и 6). Применение шрифта 1,8 не рекомендуется и допускается только для типа Б

Устанавливаются следующие типы шрифта:

тип А с наклоном около 75°(d=l/14/h) (рис. 24);

тип А без наклона (d=1/14h);

тип Б с наклоном около 75° (d=1/10h) (рис. 25);

Параметры шрифтов А и Б приведены в табл. 5 и 6. Ширина букв и цифр определяется в зависимости от размера шрифта h и может быть выражена в h (табл. 7) или d. Например, в шрифте типа А ширина буквы Ш равна 9/14/h или 9d,букв Э — 5/10/h или 5 d. буквы И — 6/10/h или 6d d.

Высота строчных букв с определяется размером высоты шрифта h. Например, в шрифте типа А с= 10/14h, в шрифте типа Б c=7/10/h.

Для облегчения понимания и построения конструкции шрифта выполняется вспомогательная сетка сплошными тонкими линиями.

При построении шрифта по вспомогательной сетке следует учитывать разную ширину букв (рис. 26; буквы Ш, X, Ю). Необходимо также помнить, что расстояние между некоторыми буквами, например, Г и А

(и в аналогичных сочетаниях букв) уменьшается до размера, равного толщине линии букв (см. рис. 27; буквы Г и Л).

Прописные буквы по начертанию условно можно разделить на три группы. При написании букв первой группы, например, Ш, Ц Г, И не требуются вспомогательные линии (рис. 26; буквы Ш, , X), Для написания второй группы нужно учитывать, что посередине сетки проходит линия, над которой или под которой располагаются средние элементы букв, например букв Э, Ч, Ю, Б (рис. 26, 27). Для написания букв третьей группы необходимо учитывать две линии, которые находятся на расстоянии 3/14Л (для шрифта типа А) от верхней и нижней линии, ограничивающие скругление букв (рис. 26; буквы Э, Ю). В шрифте типа Б эти две линии расположены на расстоянии 2/10 Н (рис. 27, а). Это нужно учитывать и при выполнении строчных букв (рис. 27, б).

Для написания шрифтов малого размера часто при-

меняют упрощенную сетку. На рис. 28 показано вписывание букв шрифта типа Б в обычную сетку (рис. 28, а) и упрощенную (рис. 28, б).

На рис. 29 дана конструкция некоторых знаков.

Для выполнения упражнения по написанию шрифта следует разметку сетки выполнять упрощенно (см. рис. 28).

Вначале нужно заготовить лист бумаги стандартного формата А4 с рамкой на расстоянии 5 мм от краев сверху, справа и снизу и 20 мм слева.

При выполнении упражнения по написанию стандартного шрифта типа Б размером 10(h) проводят все вспомогательные горизонтальные прямые линии, определяющие границы строчек шрифта. Расстояния между строчками b, равное 15 мм, откладывают, как показано на рис. 30. Далее надо отложить высоту шрифта h, т. е. 10 мм. На основаниях полученных строк следует отложить отрезки, равные ширине букв плюс расстояние между буквами. Например, для буквы

А этот отрезок равен 9/10h (7/10/г — ширина буквы, 2/10h — расстояние между буквами). При разметке строки следует учитывать сочетания букв типа РА, ГА, ТА и т. п. Наклонные линии для сетки под углом

75° проводят через намеченные точки при помощи двух треугольников: с углом 45° и с углами 30 и 60° (рис. 31).

После выполнения упражнений в написании шрифтов и освоения этого процесса надписи на чертежах необходимо выполнять без построения сеток, от руки, соблюдая наклон букв, толщину линии шрифта и соотношения их элементов и толщины линии шрифта по ГОСТу. Карандаш затачивается в зависимости от толщины шрифта (параметра d) (рис. 32, а). Допускается проводить только горизонтальные вспомогательные линии (рис. 32, б).

МАСШТАБЫ

Чертежи рекомендуется выполнять по возможности в натуральную величину, что дает правильное представление о действительных размерах изделия. Но это не всегда позволяют размеры изделия и размеры форматов листов. В таких случаях чертеж выполняют в уменьшенном виде, т. е. в некотором масштабе.

Масштаб — это отношение линейных размеров изображаемого предмета на чертеже к его натуральным размерам.

ГОСТ 2.302—68 (СТ СЭВ 1180—78) устанавливает масштабы изображения и их обозначение на чертежах всех отраслей промышленности и строительства (табл. 8).

Автор:

Вид развертки удобно использовать для изготовления, и это единственный вид, который поддерживает аннотации для листового металла.

Для простых и параметрических деталей листового металла можно создать вид модели с гибкой или с разверткой (функция "Развертка" доступна только в том случае, если развертка есть в исходном файле).

- При создании вида чертежа для параметрической детали листового металла можно выбрать явный элемент параметрического ряда на вкладке "Состояние модели" диалогового окна "Вид чертежа".

- Если в файле элемента параметрического ряда доступна развертка, в диалоговом окне "Вид чертежа" доступен параметр "Развертка".

- Для обновления устаревшего элемента параметрического ряда выберите элемент на вкладке "Состояние модели" диалогового окна "Вид чертежа".

- Для создания ссылки на определенный элемент параметрического ряда вместо активного параметрического элемента на чертеже предыдущей версии отредактируйте вид чертежа и выберите элемент на вкладке "Состояние модели" диалогового окна "Вид чертежа".

Особенности проектирования деталей из листового металла

При проектировании деталей из листового металла необходимо учитывать особенности технологии по которой они будут производиться.

Всё чаще, при анализе чертежей того или иного заказа по изготовлению корпусного изделия приходится с сожалением констатировать, что профессионализм инженера-конструктора оставляет желать лучшего. Имеются ввиду не просто недостатки оформления чертежей, такие как отсутствие какого-нибудь размера или технических требований. Эти вопросы решаются с помощью одного телефонного звонка или вопроса в месенжере. А имеется ввиду полное отсутствие понимания технологии производства данного изделия. Да, есть чертеж, есть размеры. НО при всем при этом изделие не возможно изготовить, так как оно не спроектировано под конкретную имеющуюся технологию.

Причины такого явления кроются прежде всего в отсутствии опыта у инженера-конструктора, а также отсутствии четкой обратной связи с производственниками, когда можно оперативно уточнить все возникающие вопросы. Можно конечно возразить, что: "вот вам конструктор спроектировал, что должно получиться, а остальное - работа технолога, как он это собирается делать". Так тоже можно работать, но тогда не следует удивляться величине бюджета, необходимого для изготовления изделия. Ведь золотое правило: "цена изделия начинается с кончика карандаша (в наше время - с кончика курсора мышки) инженера-конструктора", никто не отменял.

Чтобы как-то решить эту проблему мы постараемся сейчас в кратце перечислить основные моменты, которые необходимо учитывать при проектировании изделий из листового металла - коробов, корпусов, кронштейнов, уголков и т.д.

Общие требования к изделиям из листового металла.

Материал и его толщина должны быть выбраны из существующего в наличии набора сортаментов. Если придумывать свои - то все равно делаться будет из того , что есть, но время и трудозатраты на переделку будут иметь место.

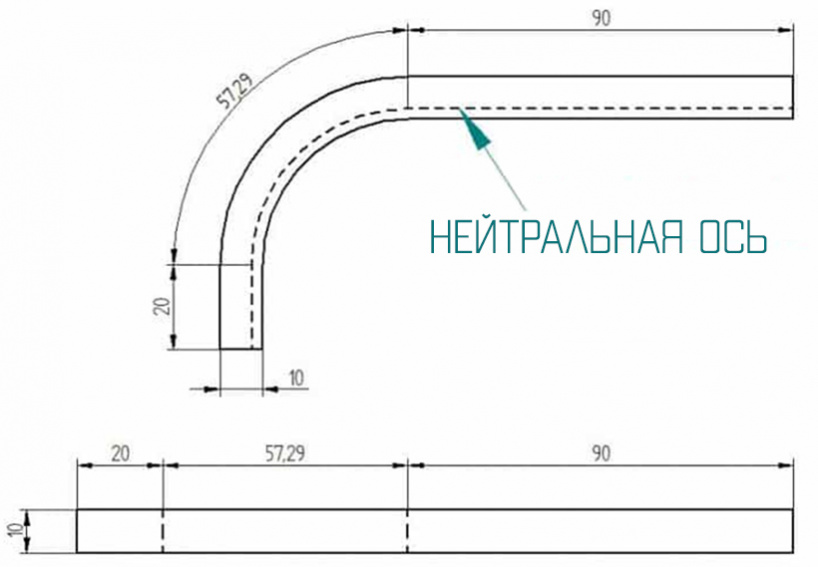

Гнутые детали из листового металла всегда имеют радиус изгиба в месте изгиба, который влияет на размеры развертки. Его можно указывать как внутренним, так и внешним. По умолчанию внутренний радиус изгиба равен толщине материала. Если конструктивно нужен другой радиус - то он обязательно должен быть указан на чертеже.

Требования к изделиям, изготавливаемым из листового металла с помощью холодной штамповки.

Габаритные размеры развертки изделия не должны превышать стандартные размеры листа металла (обычно это 1250 мм х 2500 мм, но бывают и другие). Если это условие необходимо, то деталь следует делать составной, из двух, трех и т.д.

Габаритные размеры развертки изделия не должны превышать максимальных размеров стола оборудования на котором планируется изготовление детали. Если так не получается, то либо деталь делать составной, либо искать другое оборудование, с большим рабочим столом либо с возможностью перехвата и перемещения заготовки в процессе обработки.

Размер минимального отверстия должен превышать толщину металла в два раза. Иначе обрабатывающий инструмент - пуансон, будет ломаться после 1-го - 2-х ударов.

Изделия под холодную штамповку могут иметь большие площади перфорации, кривые углы в развертке, фаски, небольшие радиусные (примерно до R=80. 100 мм) закругления, но не могут иметь криволинейных контуров. Если такая необходимость имеется, то лучше выбрать обработку лазерной резкой, но тогда возникнут другие ограничения, либо криволинейная поверхность будет несколько "угловатой", с дальнейшей обработкой напильником ;). Подробнее об этом в статье "ЛАЗЕРНАЯ РЕЗКА ЛИСТОВОГО МЕТАЛЛА - ДОСТОИНСТВА И НЕДОСТАТКИ".

Толщина обрабатываемого материала может быть от 0,1 мм, до 3 мм. Другие толщины лучше обрабатывать методом плазменной резки.

Требования к изделиям из листового металла, изготавливаемым с помощью лазерной резки.

Габаритные размеры развертки изделия не должны превышать стандартные размеры листа металла (обычно это 1250 мм х 2500 мм, но бывают и другие). Если это условие необходимо, то деталь следует делать составной, из двух, трех и т.д.

Габаритные размеры развертки изделия не должны превышать максимальных размеров стола оборудования на котором планируется изготовление детали. Если так не получается, то либо деталь делать составной, либо искать другое оборудование.

Изделия под лазерную резку могут иметь кривые углы в развертке, фаски, любые радиусные закругления, любой криволинейный контур, но желательно не делать в них большие площади перфорации. Если такая необходимость имеется, то лучше выбрать холодную штамповку, иначе деталь будет необоснованно дорогой. Подробнее об этом в статье "ЛАЗЕРНАЯ РЕЗКА ЛИСТОВОГО МЕТАЛЛА - ДОСТОИНСТВА И НЕДОСТАТКИ".

Толщина обрабатываемого материала может быть от 0,1 мм, до 5 мм. Другие толщины лучше обрабатывать методом плазменной резки.

Требования к изделиям из листового металла, изготавливаемым с помощью гибки.

Длина изделия не должна превышать длинны пуансона и матрицы гибочного станка. Иначе, гибка будет производиться за два приёма, с неизбежной ступенькой в месте их стыковки.

Если деталь имеет П-образный контур,то необходимо убедиться, что вторая гибка не будет разгибать первую. Для этого нужно для начала мысленно или на чертеже провести из вершины угла гибки линию-биссектрису и посмотреть не пересечет ли она предыдущую стенку. Если пересекает, то нужно более детально уточнить возможность гибки с технологом производства.

Обычно толщина обрабатываемого материала может быть от 0,1 мм, до 3 мм. Другие толщины - нужно уточнять по возможностям оборудования.

Гибка - одна из наиболее распространенных операций по изготовлению листового металла. Этот метод, также известен как прессование, отбортовка, гибка штампа, фальцовка и окантовка, этот метод используется для деформации материала до угловой формы.

Это достигается за счет приложения силы к заготовке. Сила должна превышать предел текучести материала для достижения пластической деформации. Только так можно получить стойкий результат в виде изгиба.

Какие методы гибки наиболее распространены? Как пружинистость влияет на изгиб? Что такое k-фактор? Как рассчитать допуск на изгиб?

Все эти вопросы обсуждаются в этом посте вместе с некоторыми советами по гибке.

Методы гибки:

Существует довольно много различных методов гибки. У каждого есть свои преимущества. Обычно возникает дилемма между стремлением к точности или простоте, в то время как последняя находит все большее применение. Более простые методы более гибкие и, что наиболее важно, для получения результата требуется меньше различных инструментов.

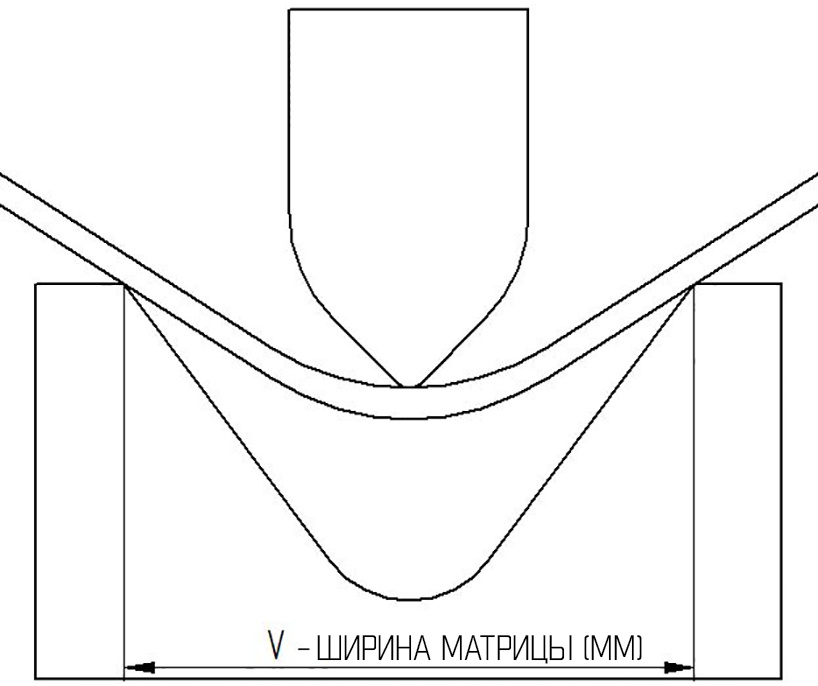

V-образный изгиб:

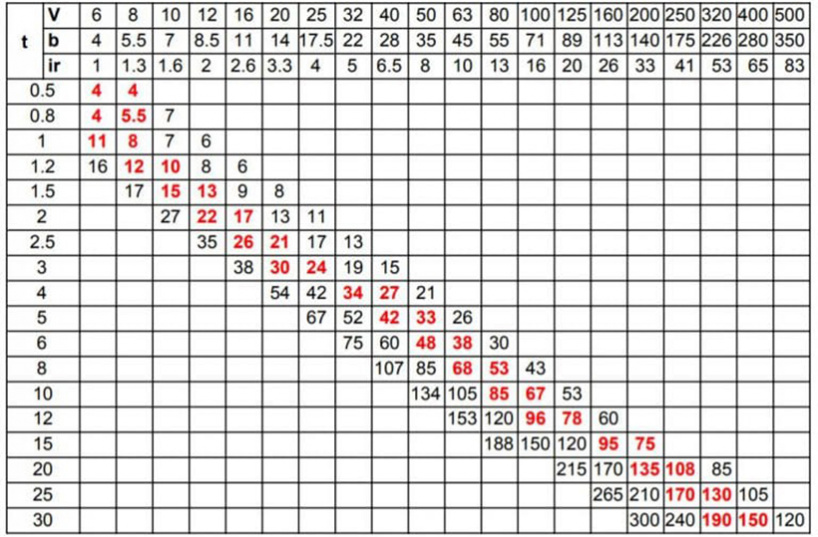

Приведенная ниже таблица поможет вам определить минимальную длину фланца b (мм) и внутренний радиус ir (мм) в зависимости от толщины материала t (мм). Вы также можете увидеть ширину матрицы V (мм), которая необходима для таких характеристик. Для каждой операции нужен определенный тоннаж на метр. Это также показано в таблице. Вы можете видеть, что более толстые материалы и меньшие внутренние радиусы требуют большей силы или тоннажа. Выделенные параметры являются рекомендуемыми спецификациями для гибки металла.

График силы изгиба

Допустим, у меня есть лист толщиной 2 мм, и я хочу его согнуть. Для простоты я также использую внутренний радиус 2 мм. Теперь я вижу, что минимальная длина фланца для такого изгиба составляет 8,5 мм, поэтому я должен учитывать это при проектировании. Требуемая ширина матрицы составляет 12 мм, а тоннаж на метр - 22. Самая низкая общая производительность стенда составляет около 100 тонн. Линия гибки моей заготовки составляет 3 м, поэтому общая необходимая сила составляет 3 * 22 = 66 тонн. Таким образом, даже простой верстак, с достаточным количеством места, чтобы согнуть 3-метровые листы, подойдет.

Тем не менее, нужно помнить об одном. Эта таблица применима к конструкционным сталям с пределом текучести около 400 МПа. Если вы хотите согнуть алюминий , значение тоннажа можно разделить на 2, так как для этого требуется меньше усилий. С нержавеющей сталью происходит обратное - требуемое усилие в 1,7 раза больше, чем указано в этой таблице.

Нижнее прессование:

При нижнем прессовании, пуансон прижимает металлический лист к поверхности матрицы, поэтому угол матрицы определяет конечный угол заготовки. Внутренний радиус скошенного листа зависит от радиуса матрицы.

По мере сжатия внутренней линии требуется все большее усилие для дальнейшего манипулирования ею. Нижнее прессование позволяет приложить это усилие, так как конечный угол задан заранее. Возможность приложить большее усилие уменьшает пружинящий эффект и обеспечивает хорошую точность.

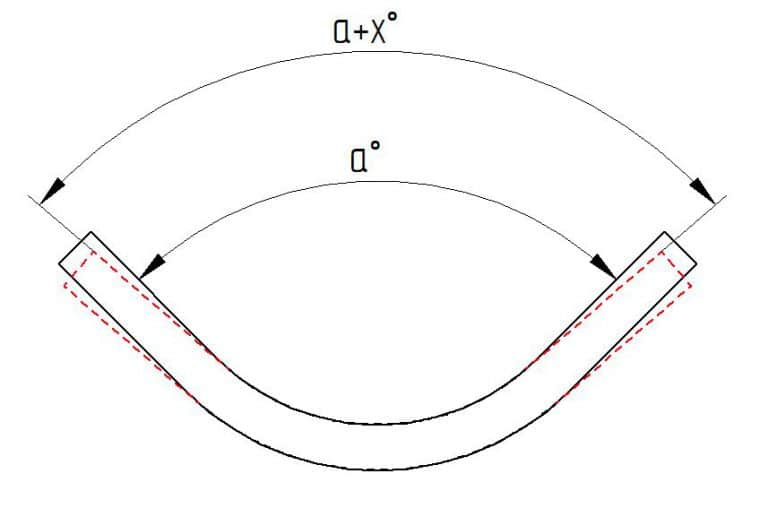

Разница углов учитывает эффект пружинящего отката

При нижнем прессовании важным этапом является расчет отверстия V-образной матрицы.

| Ширина проема V (мм) | ||||

| Метод / Толщина (мм) | 0,5…2,6 | 2,7…8 | 8,1…10 | Более 10 |

| Нижнее прессование | 6т | 8т | 10т | 12т |

| Свободная гибка | 12. 15т | |||

| Чеканка | 5т | |||

Экспериментально доказано, что внутренний радиус составляет около 1/6 ширины проема, что означает, что уравнение выглядит следующим образом: ir = V/6.

Воздушная гибка:

Частичная гибка, или воздушная гибка, получила свое название от того факта, что обрабатываемая деталь фактически не касается деталей инструмента полностью. При частичном гибе заготовка опирается на 2 точки, и пуансон толкает изгиб. По-прежнему обычно выполняется на листогибочном прессе, но при этом нет фактической необходимости в боковом штампе.

Воздушная гибка дает большую гибкость. Допустим, у вас есть матрица и пуансон на 90°. С помощью этого метода вы можете получить результат от 90 до 180 градусов. Хотя этот метод менее точен, чем штамповка или чеканка, в его простоте и заключается его прелесть. В случае, если нагрузка ослабнет, и упругая отдача материала приведет к неправильному углу, его легко отрегулировать, просто приложив еще немного давления.

Конечно, это результат меньшей точности по сравнению с нижним прессованием. В то же время большим преимуществом частичной гибки является то, что для гибки под другим углом не требуется переналадка инструмента.

Чеканка:

Раньше чеканка монет была гораздо более распространена. Это был практически единственный способ получить точные результаты. Сегодня техника настолько хорошо контролируема и точна, что такие методы больше не используются.

Чеканка при гибке дает точные результаты. Например, если вы хотите получить угол в 45 градусов, вам понадобятся пуансон и матрица с точно таким же углом. Не о чем беспокоиться.

Почему? Потому что штамп проникает в лист, вдавливая углубление в заготовку. Это, наряду с большим усилием (примерно в 5-8 раз больше, чем при частичной гибке), гарантирует высокую точность. Проникающий эффект также обеспечивает очень маленький внутренний радиус изгиба.

U-образная гибка:

U-образная гибка в принципе очень похожа на V-образную. Есть матрица и пуансон, на этот раз они имеют U-образную форму, что приводит к аналогичному изгибу. Это очень простой способ, например, гибки стальных U-образных каналов, но он не так распространен, поскольку такие профили также можно производить с использованием других, более гибких методов.

Ступенчатая гибка:

Ступенчатая гибка - это, по сути, многократная V-гибка. Этот метод, также называемый гибовкой вразбежку, использует множество последовательных V-образных изгибов для получения большого радиуса заготовки. Окончательное качество зависит от количества изгибов и шага между ними. Чем их больше, тем более гладким будет результат.

Валковая гибка:

Валковая гибка используется для изготовления труб или конусов различной формы. При необходимости может также использоваться для изгибов с большим радиусом. В зависимости от мощности машины и количества рулонов можно выполнять один или несколько изгибов одновременно.

При этом используются два приводных ролика и третий регулируемый. Этот ролик движется за счет сил трения. Если деталь необходимо согнуть с обоих концов, а также в средней части, требуется дополнительная операция. Это делается на гидравлическом прессе или листогибочном станке. В противном случае края детали получатся плоскими.

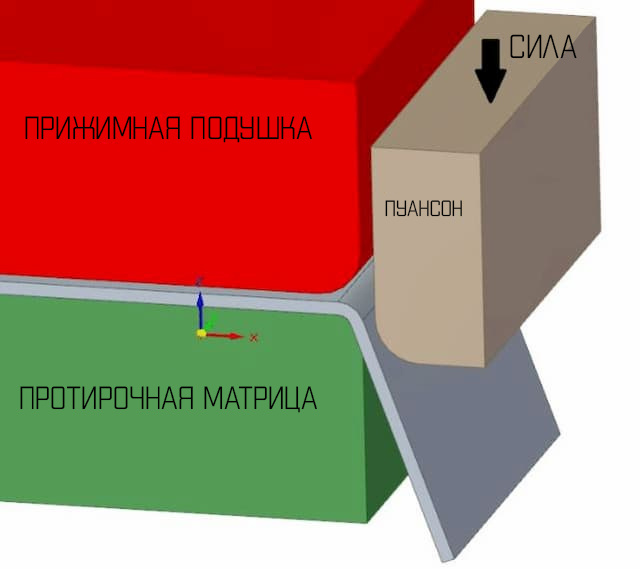

Гибка с вытеснением:

При гибке с вытеснением листовой металл зажимается между прижимной подушкой и штампом для протирания. Форма штампа для протирки, расположенного внизу, определяет угол получаемого изгиба. После того, как металлический лист был надежно зажат, перфоратор опускается на свисающий конец металлического листа, заставляя его соответствовать углу протирочной матрицы. Конечным результатом обычно является чеканка металлического листа вокруг протирочного штампа.

Ротационная гибка:

Другой способ - ротационная гибка, она имеет большое преимущество перед гибкой вытеснением или V-образной гибкой - она не царапает поверхность материала. На самом деле, существуют специальные полимерные инструменты, позволяющие избежать каких-либо следов от инструмента, не говоря уже о царапинах. Ротационные гибочные станки также могут сгибать более острые углы, чем 90 градусов. Это очень помогает с общими углами.

Наиболее распространенный метод - с двумя валками, но есть также варианты с одним валком. Этот метод также подходит для производства U-образных каналов с близко расположенными фланцами, так как он более гибкий, чем другие методы.

Возврат при сгибе:

При сгибании заготовка естественным образом немного отскакивает после подъема груза. Следовательно, эту величину необходимо компенсировать при изгибе. Заготовка изгибается под необходимым углом, поэтому после упругого возврата она принимает желаемую форму.

Еще один момент, о котором следует помнить, - радиус изгиба. Чем больше внутренний радиус, тем больше пружинящей эффект. Острый пуансон дает маленький радиус и снимает пружинящий эффект.

В результате, на внутренней стороне труднее достичь постоянной деформации. Это означает, что сжатый слой не деформируется окончательно и пытается восстановить свою прежнюю форму после снятия нагрузки.

Допуск на изгиб

Если вы проектируете гнутые детали из листового металла в программе CAD, которая имеет специальную среду для работы с листовым металлом, используйте ее. Она существует не просто так. При выполнении изгибов она учитывает спецификации материалов. Вся эта информация необходима при изготовлении плоского шаблона для лазерной резки.

Длина дуги нейтральной оси должна использоваться для расчета развертки.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Читайте также: