Как сделать центровые отверстия на валу

Добавил пользователь Morpheus Обновлено: 04.10.2024

Для обработки детали типа вала или оси на его торцах необходимо выполнить центровые отверстия для крепления в центрах токарного станка. Если центровые отверстия детали имеют правильную форму и размеры, а центры станка верно установлены, поверхности обрабатываемой детали при первой и второй установках будут концентричными, т. е. будут иметь общую ось.

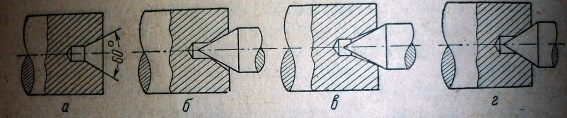

Форма центровых отверстий имеет конусную форму с углом равным 60° (рис. 5.82).

Форма А применяется в случаях, когда после обработки необходимость в центровых отверстиях отпадает, и в случаях, когда сохранность центровых отверстий в процессе их эксплуатации гарантируется соответствующей термообработкой.

Форма В применяется в случаях, когда центровые отверстия являются базой для многократного использования, а также в случаях, когда центровые отверстия сохраняются в готовых изделиях.

Форма Т применяется для оправок и калибров.

Стандартом предусматриваются дополнительные формы центровых отверстий для крупных валов (формы С и Е), для изделий с повышенной точностью обработки (форма R), для монтажных работ, транспортирования, хранения и термообработки (формы F и H).

Наиболее употребительной формой центровых отверстий является форма А, изображенная на рис. 5.82, а. В центровом отверстии по форме В (см. рис. 5.82, б), кроме рабочего конуса с углом при вершине 60°, имеется дополнительный конус с углом 120°, который служит для защиты рабочего конуса от выбоин при случайных ударах и поэтому называется предохранительным.

Рис. 5.82. Центровые отверстия с углом равным 60 ° : а — форма А; б — форма В; в — форма Т

Диаметр центровых отверстий устанавливается в зависимости от диаметра D торцевой части обрабатываемого изделия и его массы (табл. 5.13).

При проектировании и обозначении центровых отверстий следует руководствоваться следующими правилами.

Центровые отверстия должны иметь одинаковые размеры в обоих торцах вала даже в том случае, если диаметры концевых шеек вала различны.

Центровые отверстия не изображают и в технических требованиях не помещают никаких указаний, если наличие отверстий конструктивно безразлично.

Если в окончательно изготовленном изделии должны быть центровые отверстия, то их изображают условно знаком (рис. 5.83, а). На знак указывает линия-выноска, на полке которой проставляется обозначение центрового отверстия. Пример обозначения центрового отверстия формы А диаметром 1,6 мм:

Отв. центр. А1,6 ГОСТ 14034-74

При наличии двух одинаковых отверстий изображают одно из них.

Если центровые отверстия в готовом изделии недопустимы, то указывают специальный знак, как это показано на рис. 5.83, б, и в технических требованиях записывают: "Центровые отверстия недопустимы".

Черт.1. ЦЕНТРОВЫЕ ОТВЕРСТИЯ С УГЛОМ КОНУСА 60°. Формы A, B, T

ЦЕНТРОВЫЕ ОТВЕРСТИЯ С УГЛОМ КОНУСА 60°

_______________ * Размеры для справок.

| (пред. откл. по Н14) | , не менее | (пред. откл. по Н12) | , не менее | ||||||

| Номин. | Пред. откл. | ||||||||

| 2,0 | (0,5) | 1,06 | — | — | 0,8 | 0,48 | Н11 | — | — |

| 2,5 | (0,63) | 1,32 | — | — | 0,9 | 0,60 | — | — | |

| 3 | (0,8) | 1,70 | 2,50 | — | 1,1 | 0,78 | 1,02 | — | |

| 4 | 1,0 | 2,12 | 3,15 | — | 1,3 | 0,97 | 1,27 | — | |

| 5 | (1,25) | 2,65 | 4,00 | — | 1,6 | 1,21 | Н12 | 1,60 | — |

| 6 | 1,6 | 3,35 | 5,00 | — | 2,0 | 1,52 | 1,99 | — | |

| 10 | 2,0 | 4,25 | 6,30 | 7,0 | 2,5 | 1,95 | 2,54 | 0,6 | |

| 14 | 2,5 | 5,30 | 8,00 | 9,0 | 3,1 | 2,42 | 3,20 | 0,8 | |

| 20 | 3,15 | 6,70 | 10,00 | 12,0 | 3,9 | 3,07 | 4,03 | 0,9 | |

| 30 | 4 | 8,50 | 12,50 | 16,0 | 5,0 | 3,90 | 5,06 | 1,2 | |

| 40 | (5) | 10,60 | 16,00 | 20,0 | 6,3 | 4,85 | 6,41 | 1,6 | |

| 60 | 6,3 | 13,20 | 18,00 | 25,0 | 8,0 | 5,98 | 7,36 | 1,8 | |

| 80 | (8) | 17,00 | 22,40 | 32,0 | 10,1 | 7,79 | 9,35 | 2,0 | |

| 100 | 10 | 21,20 | 28,00 | 36,0 | 12,8 | 9,70 | 11,66 | 2,5 | |

| 120 | 12 | 25,40 | 33,00 | — | 14,6 | 11,60 | 13,80 | — | |

| 160 | 16 | 33,90 | 42,50 | — | 19,2 | 15,50 | 18,00 | — | |

| 240 | 20 | 42,40 | 51,60 | — | 25,0 | 19,40 | 22,00 | — | |

| 360 | 25 | 53,00 | 63,30 | — | 32,0 | 24,00 | 27,00 | — |

| Примечания: | 1. Размеры, заключенные в скобки, применять не рекомендуется. |

| 2. Размеры рекомендуемые. |

Пример условного обозначения центрового отверстия формы диаметром =1 мм:

тр. А1 ГОСТ 14034-74

Как правильно подобрать сверло

Выбор центровочного сверла зависит от веса изначальной заготовки, в которой будет проделываться отверстие. Размер инструмента прямо пропорционален весу. В следующей таблице приведены точные данные о размерах режущего инструмента, в соответствии с ГОСТ 14952-75:

| Рабочий диаметр, см | 0,05 | 0,08 | 0,16 | 0,25 | 0,4 | 0,63 | 0,8 | 1 |

| Диаметр посадки, см | 0,315 | 0,5 | 0,8 | 1 | 1,6 | 2 | 2,5 | 3,15 |

| Длина, см | 2,1 | 3,35 | 4,2 | 5,9 | 7,4 | 8,3 | 10,3 | 12,8 |

| Длина рабочей области, см | 0,1 | 0,19 | 0,28 | 0,33 | 0,49 | 0,62 | 0,75 | 1,15 |

При подборе инструмента для проделывания центрирующих поверхностей необходимо производить проверку его шероховатости. Для этого инструмент сравнивается с эталонным типом сверл. При проверке важно учитывать наличие режущих поверхностей и предохранительного конуса. Во время сравнения проверяются следующие параметры:

- Твердость: эта характеристика измеряется при помощи твердомера Роквелла. Она должна находиться в интервале от 63 до 66 HRC (по шкале твердости Роквелла). При низкой твердости инструмент лишится эксплуатационной стойкости, при повышенной – станет чрезмерно хрупким.

- Точность: этот параметр определяет величину отклонения диаметров отверстий. Если рабочий диаметр режущего сверла меньше 0,08 см, то величина отклонения не должна превышать 0,005 см. Если рабочий диаметр больше 0,08 см, то диаметр наклонения должен равняться 0,01 см.

- Длина: эта характеристики указывает на производительность сверла. Этот параметр должен подбираться, относительно длины детали. Самой низкой производительностью располагают удлиненные сверла.

- Внешний вид: на инструменте не должны присутствовать царапины, вмятины и иные механические дефекты.

При подборе центровочных сверл необходимо обращать внимание на марку производителя. На территории СНГ самым популярным производителем инструментов для сверления центрующих отверстий является фирма Dormer.

Данная компания производит режущие приспособления из быстрорежущих металлов, включая кобальт. Во время процесса изготовления инструменты подвергаются термической обработке, что улучшает их твердость. Отличительной особенностью продукции Dormer является то, что её сверла способны самостоятельно центроваться, что повышает точность инструмента.

Черт.2. ЦЕНТРОВЫЕ ОТВЕРСТИЯ С УГЛОМ КОНУСА 75°. Формы С, Е

ЦЕНТРОВЫЕ ОТВЕРСТИЯ С УГЛОМ КОНУСА 75°

_______________ * Размеры для справок.

| , не менее | (пред. откл. по Н17) | (пред. откл. по Н17) | ||||

| 120 | 8 | 23,3 | 30,2 | 10 | 10 | 12,0 |

| 180 | 12 | 36,6 | 45,4 | 15 | 16 | 18,5 |

| 260 | 20 | 60,0 | 70,3 | 22 | 26 | 29,0 |

| 360 | 30 | 91,4 | 105,0 | 32 | 40 | 44,0 |

| 500 | 40 | 120,0 | 137,0 | 43 | 52 | 57,0 |

| 800 | 50 | 150,0 | 170,5 | 52 | 65 | 71,0 |

| 1200 | 63 | 186,0 | 213,7 | 65 | 80 | 88,0 |

Примечание. Размеры рекомендуемые.

Пример условного обозначения центрового отверстия формы диаметром =8 мм:

тр. С8 ГОСТ 14034-74

Черт.3. ЦЕНТРОВОЕ ОТВЕРСТИЕ С ДУГООБРАЗНОЙ ОБРАЗУЮЩЕЙ. Форма R

ЦЕНТРОВОЕ ОТВЕРСТИЕ С ДУГООБРАЗНОЙ ОБРАЗУЮЩЕЙ

________________ * Размер для справок.

| , не менее | |||||

| Наим. | Наиб. | ||||

| 2 | (0,5) | 1,30 | 1,3 | 1,30 | 1,60 |

| 2,5 | (0,63) | 1,50 | 1,5 | 1,60 | 2,00 |

| 3 | (0,8) | 1,70 | 1,9 | 2,00 | 2,50 |

| 4 | 1 | 2,12 | 2,3 | 2,50 | 3,15 |

| 5 | (1,25) | 2,65 | 2,8 | 3,15 | 4,00 |

| 6 | 1,6 | 3,35 | 3,5 | 4,00 | 5,00 |

| 10 | 2 | 4,25 | 4,4 | 5,00 | 6,30 |

| 14 | 2,5 | 5,30 | 5,5 | 6,30 | 8,00 |

| 20 | 3,15 | 6,70 | 7,0 | 8,00 | 10,00 |

| 30 | 4 | 8,50 | 8,9 | 10,00 | 12,50 |

| 40 | (5) | 10,60 | 11,2 | 12,50 | 16,00 |

| 60 | 6,3 | 13,20 | 14,0 | 16,00 | 20,00 |

| 80 | (8) | 17,00 | 17,9 | 20,00 | 25,00 |

| 100 | 10 | 21,20 | 22,5 | 25,00 | 31,50 |

1. Размеры, заключенные в скобки, применять не рекомендуется.

2. Размеры рекомендуемые.

Пример условного обозначения центрового отверстия формы диаметром =1 мм:

тр. R1 ГОСТ 14034-74

Нанесение размеров

Стандартными и чаще всего используемыми являются скругления, выполненные под углом 45 градусов. Поэтому если на чертеже отсутствует точное значение, подразумевается именно этот наклон. В противном случае, когда должен быть использован другой угол, например, 30 градусов, необходимо указать подобную особенность. Сделать это можно теми же способами — с помощью выносной линии, а также применив линейные обозначения размеров.

Наличие на чертеже 2 фасок, которые расположены симметрично и на одинаковом диаметре, требует указания их величины без дополнительных пометок. Но если диаметр нанесения различен (например, объект представляет из себя конус или цилиндры разного радиуса), необходимо указать их точное количество. При этом стоит учесть, что скосы на внутренних и внешних поверхностях суммируются отдельно, даже когда их величины одинаковы. В случае, когда деталь имеет закономерно меняющийся диаметр, возможно использовать разрывы, чтобы не усложнять чертеж. Нанесение размеров фаски при этом выполняется в обычном виде, учитывается лишь волнообразная линия, которую нельзя использовать функционально, так как она определяет пропущенное расстояние.

Наиболее сложным представляется процесс расстановки величины фасок на небольшом расстоянии друг от друга, так как в этом случае чертеж может получиться слишком перегруженным.

Возможно следующее решение: одинаковые для всех параметры указываются в описании под цифровым обозначением (1, 2, 3 и т. д.), а непосредственно на чертеж переносится лишь номер ссылки в описании. В результате отпадает необходимость ставить размер в каждом отдельном случае. Однако стоит помнить, что идентичную величину, которая встречается в других местах, нужно обозначать этой же цифрой, даже если она относится к другой странице.

Во многих отраслях промышленности для обработки дерева, стали и других материалов используются машинные комплексы, в которые чертежи закладываются автоматически. В этих случаях для обеспечения безопасности и лучшего контакта с соседними узлами и деталями фаски предусматриваются заранее. В зависимости от вида производства, возможно термическое или механическое воздействие, заменить которое ручным трудом не представляется возможным. Поэтому крайне важно выполнять техническое изображение продумано, не забывая указать точные числовые обозначения фасок, а также их количество.

Черт.4. ЦЕНТРОВЫЕ ОТВЕРСТИЯ С МЕТРИЧЕСКОЙ РЕЗЬБОЙ. Формы F, H

ЦЕНТРОВЫЕ ОТВЕРСТИЯ С МЕТРИЧЕСКОЙ РЕЗЬБОЙ

| Форма | Форма |

________________ * Размеры для справок.

| для форм | (пред. откл. по Н14) | , не более | (пред. откл. по Н15) | , не более | (пред. откл. по Н15) | |||||

| 8 | — | М3 | 3,2 | 5 | — | 2,8 | 1,56 | — | — | 60° |

| 10 | 16 | М4 | 4,3 | 6,5 | 8,2 | 3,5 | 1,90 | 4,0 | 2,4 | |

| 12,5 | 20 | М5 | 5,3 | 8,0 | 11,4 | 4,5 | 2,30 | 5,5 | 3,3 | |

| 16 | 25 | М6 | 6,4 | 10,0 | 13,3 | 5,5 | 3,00 | 6,5 | 4,0 | |

| 20 | 32 | М8 | 8,4 | 12,5 | 16,0 | 7,0 | 3,50 | 8,0 | 4,5 | |

| 25 | 40 | М10 | 11,0 | 15,6 | 19,8 | 9,0 | 4,00 | 10,2 | 5,2 | |

| 32 | 50 | М12 | 13,0 | 18,0 | 22,0 | 10,0 | 4,30 | 11,2 | 5,5 | |

| 40 | 63 | М16 | 17,0 | 22,8 | 28,7 | 11,0 | 5,00 | 12,5 | 6,5 | |

| 63 | 80 | М20 | 21,0 | 28,0 | 33,0 | 12,5 | 6,00 | 14,0 | 7,5 | |

| 100 | М24 | 25,0 | 36,0 | 43,0 | 14,0 | 9,50 | 16,0 | 11,5 | ||

| 160 | М30 | 31,0 | 44,8 | 51,8 | 18,0 | 12,00 | 20,0 | 14,0 | ||

| 250 | М36 | 37,5 | 53,0 | 60,0 | 20,0 | 13,50 | 22,0 | 15,5 | ||

| 400 | М42 | 43,5 | 59,7 | 70,5 | 22,0 | 14,00 | 25,0 | 17,0 | ||

| 630 | М48 | 49,5 | 74,0 | 88,0 | 24,0 | 16,00 | 28,0 | 20,0 | 75° | |

| 900 | М56 | 58,0 | 85,6 | 99,5 | 27,0 | 18,00 | 31,0 | 22,0 | ||

| Св. 1200 | М64 | 66,0 | 95,0 | 112,5 | 29,0 | 19,00 | 34,0 | 24,0 | ||

| М72х6 | 74,0 | 104,7 | 122,0 | 31,0 | 20,00 | 36,0 | 25,0 | |||

| М80х6 | 82,0 | 115,7 | 133,0 | 34,0 | 22,00 | 39,0 | 27,0 | |||

| М100х6 | 102,0 | 140,0 | 160,0 | 36,0 | 24,00 | 42,0 | 30,0 | |||

1. Размеры рекомендуемые.

2. Формы и не должны применяться для режущего и вспомогательного инструмента с коническими хвостовиками с конусностью 1:10, 1:7, 7:24, метрической и Морзе. Пример условного обозначения центрового отверстия формы с диаметром резьбы =M3:

тр. F М3 ГОСТ 14034-74

1.1, 1.2. (Измененная редакция, Изм. N 1, 2).

3. Точность изготовления размера и углов 60°, 75° и 120°, а также радиуса в центровом отверстии с дугообразной образующей обеспечивается центровочным режущим инструментом. При обработке углов рабочего конуса 60° и 75° другими видами режущего инструмента отклонение угла должно быть не более минус 30′.

4. Длина конической поверхности в центровых отверстиях с углом конуса 60° в технически обоснованных случаях может быть уменьшена до 0,5.

5. Резьба — по ГОСТ 24705-2004. Поле допуска резьбы — 7Н

по ГОСТ 16093-2004.

6. Параметры шероховатости поверхностей центровых отверстий по ГОСТ 2789-73 должны быть: посадочных (конусной и дугообразной) поверхностей — 2,5 мкм; поверхностей резьбы и предохранительных фасок — 80 мкм. (Измененная редакция, Изм. N 1).

7. Сведения о применении центровых отверстий даны в справочном приложении 1.

8. Данные для выбора центровых отверстий в зависимости от массы изделий (заготовок) приведены в рекомендуемом приложении 2.

Центрование отверстий

Центровые отверстия используются в качестве установочной базы при обработке деталей в центрах.

По ГОСТ 14034—74 предусмотрены три основные формы центровых отверстий (рис. 59): А — без предохранительного конуса; В—с предохранительным конусом; R— с дугообразной образующей. В первых двух формах базовой поверхностью служит коническое отверстие с углом при вершине 60°. Для формы R таковой является фасонная поверхность, обеспечивающая кольцевой контакт с рабочим конусом центра. Небольшой цилиндрический участок диаметром d предусмотрен для разгрузки вершины токарного центра и размещения смазки. По диаметру этого участка условно обозначается номинальный размер центрового отверстия.

Центровые отверстия формы В рекомендуются для заготовок, многократно устанавливаемых в центрах. Форму R целесообразно применять, когда требуется повышенная точность обработки.

Размеры центровых отверстий выбирают по таблице стандарта в зависимости от диаметра концевой шейки вала D. Точность центрования отверстий также ограничивается требованиями стандарта, согласно которому на угол рабочего конуса 60° допускается отклонение не более минус 30′, а шероховатость поверхности этого участка не должна превышать Rа = 2,5 мкм. Кроме того, оси центровых отверстий должны быть соосны между собой и с осью заготовки.

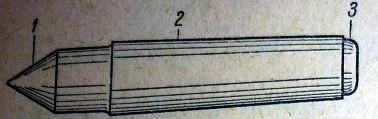

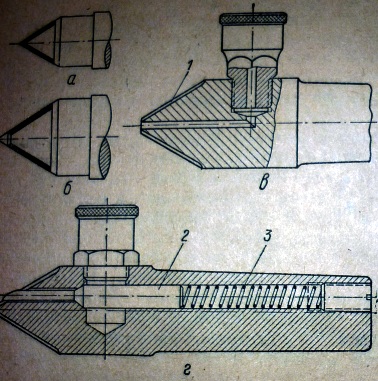

Наиболее производительными инструментами для центрования являются комбинированные центровочные сверла (рис. 60, а, б), которые за один рабочий ход позволяют получить форму отверстия. Они выпускаются для номинальных размеров d = 1 —6 мм. Токарная обработка центровочных отверстий более крупных размеров производится раздельно: вначале специальным центровочным сверлом (рис. 60, в)у затем многозубой зенковкой (рис. 60, г). Центрование на токарном станке выполняют аналогично сверлению (рис. 60, д). Перед центрованием торец заготовки, закрепленной в патроне, чисто подрезают. К торцу подводят, избегая удара, сверло и ручной подачей врезаются в металл. Для получения центрового отверстия требуемых размеров сверло углубляют в торец на необходимую величину, пользуясь лимбом маховичка задней бабкн или шкалой пииоли. Чтобы сократить время отсчета размеров при центровании партии заготовок, последним следует создавать постоянное продольное положение на станке с помощью шпиндельных упоров. При изготовлении деталей крупными партиями эта операция обычно выполняется в заготовительном участке цеха на специальных центровальных станках.

Для центрования отверстий комбинированными сверлами режим резания принимают в следующих пределах: подача S = 0,02—0,06 мм/об; скорость резания v=12—25 м/мин; смазывающе-охлаждающая жидкость — эмульсия.

Зачастую при сверлении деталей цилиндрической формы на вертикально-сверлильном станке в тисках отверстие уходит в сторону. Не получается ровного отверстия четко по центру. Пришла в голову идея, как сверлить отверстия четко по центру без смещений, которой хочу поделиться с вами.

Для самодельного приспособления нам понадобится болт М20 со срезанной шляпкой. Нужно расточить область без резьбы с 20-ти на 17,8 мм.

Растачивать буду на самодельном токарном станке.

До нужного размера заточим, дальше не имеет смысла.

При помощи болгарки срежем заготовку.

Сняв тиски с вертикально-сверлильного станка в станине строго по центру просверлим отверстие диаметром 17,75 мм.

Шарошкой расточим отверстие для того, чтобы наша заготовка плотно входила в это отверстие.

Пришло время токарному патрону.

В отверстие токарного патрона вставим нашу заготовку.

Впрессуем заготовку в патрон.

При прессовке часть заготовки вылезит сзади патрона.

Открутим три болта.

Рассверлим отверстия под потай.

Закрутим три винта заподлецо.

Поставив тиски на станину вертикально-сверлильного станка мы можем просверлить много что, например уголок, швеллер, пластину, деревяшку и др., но в тисках мы никогда не просверлим отверстие в болту, в шпильке или в кругляке строго по центру, т.к. зажать заготовку в тисках можно по разному. При помощи данной самоделки мы можем строго по центру высверливать отверстия в любой детале цилиндрической формы.

Особенно эта самоделка полезна для тех, у кого нет токарного станка по металлу.

Какие характерные особенности могут возникнуть при обработке деталей в центрах. Важно, чтобы обрабатываемая поверхность детали была правильно расположена к ранее обработанной поверхности, что обеспечивается правильностью форм и размеров отверстий и четкой обработкой центров станка.

Какие обрабатываемые детали на токарном станке необходимо закреплять в центрах:

1) В случае обработки детали (вала) на токарном станке требуется полное совпадение осей поверхностей обрабатываемой детали, то есть добиться концентричности.

2) В случае следующих этапов обработки в центрах, например шлифование.

3) При возможности появления износа или прогиба детали.

Центры и центровые отверстия.

Центровые отверстия обычно выполняются в такой форме (а), с установленным углом вершины конической части в 60°. Необходимо, чтобы угол соответствовал номинальному значению, иначе неизбежен повышенный износ центра отверстия, что приведет к браковке детали (б, в).

Центровые отверстия на чертеже

Для правильной обработки детали в центрах требуется, чтобы центровое отверстие соприкасалось с центром станка (г). Как правило, в цилиндрическое центровое отверстие набивается густая смазка, которая при прогреве тщательно смазывает поверхности трения центра и центрового отверстия.

Обыкновенные центры: 1 – рабочая часть центра; 2 – хвост центра; 3 – диаметр цилиндрической части хвоста обыкновенного центра.

Как вы помните, угол у вершины центра должен составлять 60°. Хвост центра выполнен в виде конуса. Рабочие поверхности и хвост центра должны быть ровными. А диаметр цилиндрической части хвоста обыкновенного цилиндра 3 должен быть немножко меньше самого маленького его диаметра, что обеспечит точность установки.

Для увеличения рабочего ресурса центров применяют метод закаливания. Передний центр станка выступает в качестве опоры для детали, которую вы обрабатываете. Передний центр устроен так, что вращается вместе с деталью, что уменьшает возможный нагрев. Передние центры изготавливаются из углеродистой стали марки У6.

Задний центр станка находится в неподвижном состоянии; Вследствие большой скорости вращения детали на нем, задний центр станка может нагреваться. Нагрев заднего центра приводит к быстрому износу, что объясняется потерей твердости при нагреве. Задние центры изготавливают из стали марки У8 и У9.

Эксплуатация центров.

Для правильной эксплуатации центров проследите за тем, чтобы наблюдалось четкое совпадение между осью конуса переднего центра и осью вращения шпинделя передней бабки. Проверку можно проводить с помощью обычного белого листка бумаги, подложив его под вращающийся центр и смотря на него сверху. Можно проверить установку детали более точно с помощью индикатора. В целях отвода биения центра производят шлифовку шлифовальной машинкой резцедержателя суппорта. Проследите за правильностью и чистотой поверхности конуса, совпадением поверхности конуса с осью хвоста. Проводите планово шлифовку задних центров.

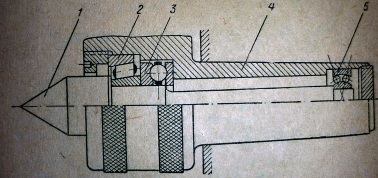

Центры улучшенных конструкций:

а – задний центр для повышения износной упорности рабочей поверхности (при центрах малых размеров), б – (при больших центрах), в – центр с периодической смазкой, г – центр с постоянной смазкой.

1 – Центр, 2 – роликовый подшипник, 3 – упорный подшипник, 4 – корпус, 5 – шариковый подшипник. (Центр вращается на шариковых и роликовых подшипниках, которые установлены в корпусе. Осевые усилия центра воспринимает упорный подшипник).

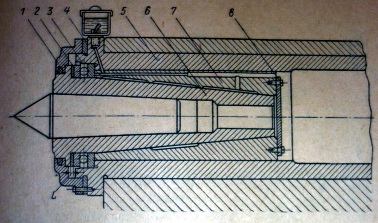

Вращающийся центр для токарного станка лабаратории института:

1,8 – крышка, 2,4 – шайба, 3 – шариковый подшипник, 5 – пиноль задней бабки, 6 – шпиндель, 7 – коническая втулка, L – зазор между торцом шарикового подшипника и буртиком шпинделя.

Для обработки детали типа вала или оси на его торцах необходимо выполнить центровые отверстия для крепления в центрах токарного станка. Если центровые отверстия детали имеют правильную форму и размеры, а центры станка верно установлены, поверхности обрабатываемой детали при первой и второй установках будут концентричными, т. е. будут иметь общую ось.

Форма центровых отверстий имеет конусную форму с углом равным 60° (рис. 5.82).

Форма А применяется в случаях, когда после обработки необходимость в центровых отверстиях отпадает, и в случаях, когда сохранность центровых отверстий в процессе их эксплуатации гарантируется соответствующей термообработкой.

Форма В применяется в случаях, когда центровые отверстия являются базой для многократного использования, а также в случаях, когда центровые отверстия сохраняются в готовых изделиях.

Форма Т применяется для оправок и калибров.

Стандартом предусматриваются дополнительные формы центровых отверстий для крупных валов (формы С и Е), для изделий с повышенной точностью обработки (форма R), для монтажных работ, транспортирования, хранения и термообработки (формы F и H).

Наиболее употребительной формой центровых отверстий является форма А, изображенная на рис. 5.82, а. В центровом отверстии по форме В (см. рис. 5.82, б), кроме рабочего конуса с углом при вершине 60°, имеется дополнительный конус с углом 120°, который служит для защиты рабочего конуса от выбоин при случайных ударах и поэтому называется предохранительным.

Рис. 5.82. Центровые отверстия с углом равным 60 ° : а — форма А; б — форма В; в — форма Т

Диаметр центровых отверстий устанавливается в зависимости от диаметра D торцевой части обрабатываемого изделия и его массы (табл. 5.13).

При проектировании и обозначении центровых отверстий следует руководствоваться следующими правилами.

Центровые отверстия должны иметь одинаковые размеры в обоих торцах вала даже в том случае, если диаметры концевых шеек вала различны.

Центровые отверстия не изображают и в технических требованиях не помещают никаких указаний, если наличие отверстий конструктивно безразлично.

Если в окончательно изготовленном изделии должны быть центровые отверстия, то их изображают условно знаком (рис. 5.83, а). На знак указывает линия-выноска, на полке которой проставляется обозначение центрового отверстия. Пример обозначения центрового отверстия формы А диаметром 1,6 мм:

Отв. центр. А1,6 ГОСТ 14034-74

При наличии двух одинаковых отверстий изображают одно из них.

Если центровые отверстия в готовом изделии недопустимы, то указывают специальный знак, как это показано на рис. 5.83, б, и в технических требованиях записывают: "Центровые отверстия недопустимы".

Читайте также: