Хотэнд своими руками

Добавил пользователь Владимир З. Обновлено: 04.10.2024

Ну что, продолжим? 😉 В предыдущей статье я рассказал, как наконец-то решил напечатать что-то полезное. И первым, что пришло в голову, были детали для самого принтера, чтобы он стал еще более комфортным в использовании.

Напечатанные направляющие для прутка пластика существенно улучшили траекторию его захода в экструдер, но вот штатный держатель катушки начинал немного раздражать 😕

Катушка с пластиком поворачивалась рывками, так как отверстие в самих катушках существенно больше, чем диаметр держателя под них.

Теперь пруток заходит в экструдер по достаточно плавной траектории :) Но из фоток в галерее видим, что катушка просто одета на держатель, что позволяет ей болтаться как угодно

Поэтому было решено напечатать универсальный держатель, подходящий для катушек с любым диаметром отверстия. Чтобы они при этом не болтались и крутились плавно.

Дабы не терять время на моделирование, пошел на Thingiverse и отыскал там очень удачную модель. И закипела работа! :)

Печатал синим пластиком PETG от absmaker (температура стола 75 град, сопло 230 град, 60 мм/c скорость, обдув модели на 30%).

Для функционирования данного держателя ещё потребовались:

- шпилька M8 длиной 160мм

- 2 подшипника 608Z

- 2 контргайки M8

- 2 шайбы M8

Результатом я остался очень доволен. Считаю, что это одна из самых полезных доработок!

Следующей небольшой доработкой стал вот такой барашек на вал мотора подачи пластика. Иногда удобнее вручную чуть протолкнуть пластик, чем делать это через панель управления.

Барашек в виде Йоды. За качество не судите строго. Печатал быстро на мин настройках, да и следы от поддержек видны. И пластик не сушил :)

Барашек в виде Йоды. За качество не судите строго. Печатал быстро на мин настройках, да и следы от поддержек видны. И пластик не сушил :)

Затем были распечатаны направляющие для шлейфов и кабелей , как на ЧПУ станках. Не могу сказать, что это очень важный upgrade, но руки чесались :)) Да и на промышленных станках их зачем-то делают :) Причём направляющая для стола явно полезнее, чем для оси Z.

Кто уже знаком с данной моделью принтера, наверняка обратили внимание на немного странный вид печатной головки. Да! Её я тоже доработал :)

Если коротко, то у Ender`а не лучшим образом реализовано охлаждение хотенда (по-русски "Горячий конец" :)) . Хотенд, простыми словами, и есть тот узел, который плавит пластик. Он состоит как бы из двух частей. В нижней части находится нагревательный блок и сопло, а в верхней - радиатор и вентилятор, которые рассеивают лишнее тепло.

Коротко. Нам нужно сместить защитный кожух с вентиляторами выше, для чего придется просверлить 2 доп.отверстия и нарезать в них резьбу. И изготовить разделительную пластину из любого термостойкого материала. Я распечатал на принтере шаблон из PLA и по нему вырезал пластину из фторопласта толщиной 2мм.

Преждевременная кончина очередного горячего конца от именитого производителя MakerGear (60$) и значительно выросший курс USD вынудили меня использовать имеющиеся в продаже на aliexpress китайские клоны.

MakerGear перегрелся из за убежавшего из под термоскотча термистра

При заказе указываем желаемый диаметр сопла и нити, еще нужно обратить внимание что головы бывают LongRange (привод боуден - вынесенный на фторопластовой трубке экструдер) и ShortRange (wade и direct экструдер - мотор экструдера прямо на каретке X )

Я принципиально брал длинное расстояние несмотря на применение на коротких (почему будет понятно ниже)

Анализируем полученное изделие, обращаем внимание что внешне они выглядят одинаково а вот довести до ума тот что справа гораздо сложнее

Доводить до ума будем изделие которое на фотографиях слева (по ссылке выше именно левый hotend)

Несмотря на то что оно дешевле, его плюс в том что резьбовая трубка соединяющая термоблок с радиатором впритирку подходит к латунному соплу, и подтекания пластика в этом месте не будет. В правом образце между окончанием латунного сопла и началом трубки (stainless steel pipes) имеется неустранимый зазор, и герметизировать нужно уже резьбу, что очень сложно.

- Сулуминовый радиатор изготовленный методом порошкового спекания и сулуминовый же термоблок (потому и дешего - минимум токарки)

- Латунное сопло, вполне стандартное

- Стандартный термистр 100k на длинном проводе 0.5м, оконцованный

- Термопатрон 12V на длинном 0.5м неоконцованном термоустойчивом проводе

Патроны бывают разных напряжений и размеров, лучше брать в комплекте или внимательно изучать совместимость - 30x30 куллер на 12V с модулем крепления на защелке (дешего и удобно), на коротком проводе 10см ! оконцован

- крепежный самозажимной фитинг для трубки фторопласт внешним диаметром 4мм

- . поскольку это модель под длинную подачу то фторопластовая трубка в комплекте отсутствует, ее нужно купить отдельно (2/4мм)

Для того чтобы получить приемлимый по качеству hotend нам предстоит убрать все несоосности в объединяемых деталях, удостовериться что все стыки плотно прилегают друг к другу, и фторопластовая трубка доходит через весь радиатор до донышка сверловки в резьбовой трубке (дальше начинается нагрев и пруток идет по металлическому каналу, для 1.75 прутка канал равен 2 мм).

- разбираем все полностью

- сверлом 4 мм убираем возможные неровности в канале радиатора, тут будет фторопластовая трубка подачи

- подготавливаем кусочек фторопластовой трубки, на 1-2 см длиннее чем требуется до торца радиатора. Важно сделать ПЕРПЕНДИКУЛЯРНЫЙ оси срез, на глаз это лучше не делать (если не хотим подтекания). я использовал в качестве оправки направляющую для точного сверления:

3D принтер своими руками на шаговика от мартичного принтера

Всем доброго времени суток! В комментариях пообещал сделать обзор на свой 3D принтер c кинематикой CoreXY на шаговиках от матричного принтера. Кому интересно, прошу пожаловать под кат.

Для начала немного предыстории появления данной поделки:

Года три назад достались мне забесплатно четыре комплекта шаговых двигателей от принтера Epson FX890. В нем используется два шаговых двигателя, нас интересует EM-336 (он же STP42D-221-03) от Shinano Kenshi. Валялись бы эти двигатели до второго пришествия, если бы здесь не появился обзор от земляка smirnov (за что ему большое спасибо).

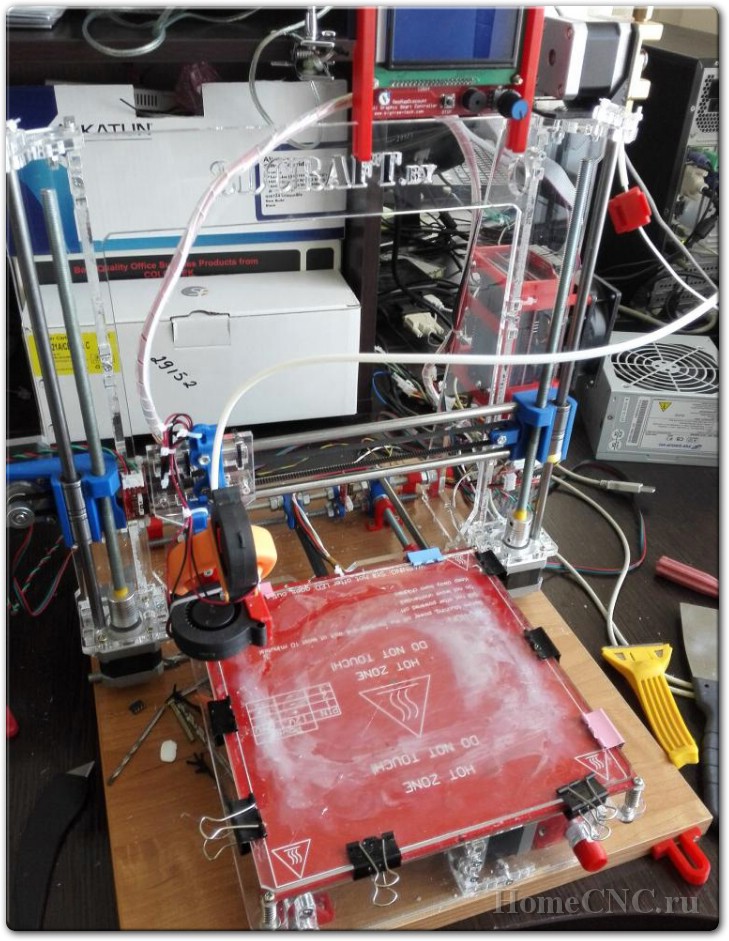

Так вот, после прочтения руки зачесались, и в результате этой чесотки, года два назад, родилось поделие в виде Прюши i3 на акриловой раме, с боуден подачей и ATX блоком питания. Дабы не испугать читателей, размещу фото под спойлер.

За бардак на столе прошу прощения, принтер собирался и стоит на работе

После сборки и настройки прюши остались два шаговика, затем к ним добавилась еще пара и руки зачесались еще сильнее.

Однажды при чтении тудейки наткнулся на проект SmartCore и все встало на свои места — принтер для печати деталей был, опыт по сборке тоже, шаговики и кое какие запчасти — в наличии, ну и братья китайцы в помощь.

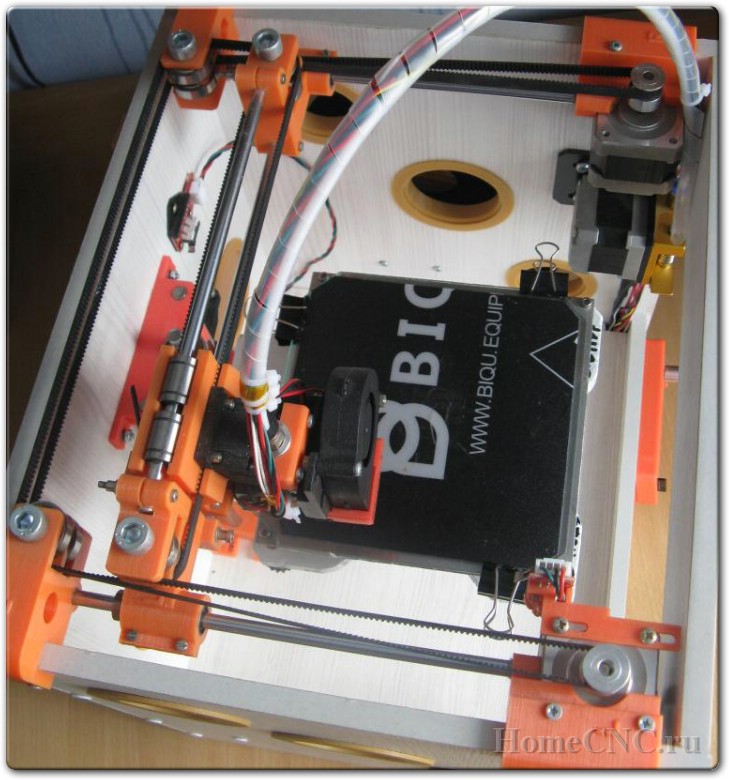

В результате получился вот такой принтер:

Размеры (В*Ш*Г) — 38*32*27 см (без крепления катушки)

Механика:

Кинематика — СoreXY

Размеры области печати (X*Y*Z) — 124*130*105 мм

Размеры направляющих осей X, Y — диаметр 6 мм, длина 200 мм

Используются шпули GT2-20, ремень GT2 ширина 6 мм

Ось Z — диаметр 8 мм, длина 220 мм, перемещается винтовой шпилькой М8.

Экструдер — боудэн MK8

Хотэнд — китайский E3D V6, под 1,75 филамент.

Электроника:

Блок питания 12В 10 А (китайских)

Arduino Mega 2560, RAMPS 1.4, MKS Mini 12864LCD

Драйвера — 2*TMC2208 (ось X,Y), 2*A4988 (ось Z, экструдер)

Концевики механические.

Софт:

прошивка — Marlin 1.1.5

слайсер — Simplify3D 4.0.1

Теперь собственно как это собиралось, какие были трудности и как они преодолевались.

Для начала, требуется переделать шаговый двигатель EM-336 из униполярного в биполярный, снять установленную шпулю (мне брат на прессе выпрессовал, но можно и болгаркой попробовать).

Подробно и красиво по переделке из униполярного в биполярный расписано в статье Переделка шагового двигателя из униполярного в биполярный на 3d today , жаль статья вышла через год после моих мучений, хорошо есть добрые люди, пользователю wolfs_SG с форума ТриДэшник огромное спасибо!

у меня получилось так:

было

стало

Размеры корпуса уже считал сам (для боковых стенок, там где находятся крепления оси Y, лучше прибавить пару сантиметров к расчетным), под свою компоновку, затем заказал распиловку с оклейкой кромок из МДФ толщиной 10 мм на рынке у торговцев кухнями. Очень удивился, когда забирал заказ — стоимость оказалась 5$, с учетом того, что акриловая рама с крепежом и шпильками мне стоила 40$. Затем сам резал необходимые отверстия и окна и собирал на саморезы. Для красоты напечатал белых заглушек и термоклеем приклеил на шляпки саморезов. О том откуда появилась куча круглых отверстий расскажу ниже.

Оси XY

После сборки корпуса пришел черед печати деталей. Без переделки изначально напечатал 7 деталей — каретка, крепления направляющих оси X, дальние крепления направляющих оси Y и крепления шаговиков (они же передние крепления направляющих оси Y). Все детали печатал бестфиламентовским переходным PLA с заполнением 50 или 60%.

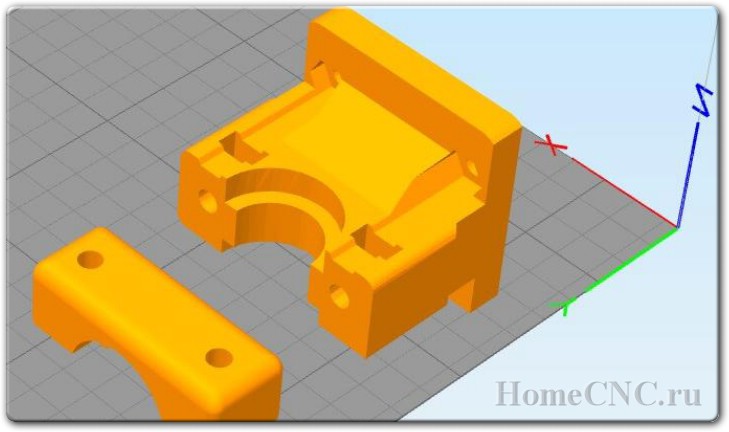

При сборке оси Y вылез косяк — при попытке закрепить в правом переднем креплении направляющую, треснуло посадочное место под нее. Но с левой частью вышло еще хуже — при печати не учел одного важного факта — у принтерных шаговиков из корпуса торчит только 23 мм оси, и в силу конструкции левая шпуля находится выше чем правая, и получалось что с оригинальной деталью длины оси шаговика не хватает. Сразу начал рассматривать варианты с разными костылями, но потом осенило — у меня же есть принтер, куча пластика и Thinkercad! В Thinkercad были проимпортированы оба крепления, в них было усилено посадочное место под направляющую, и в левом креплении был поднят двигатель на 12 мм вверх. Теперь после печати и установки все стало в соответствии с задуманной конструкцией.

Еще не совсем понял как в оригинале крепятся концевики, и в том же Thinkercad были спроектированы крепления для них.

концевик оси X

концевик оси Y

концевик оси Z

Продолжим.

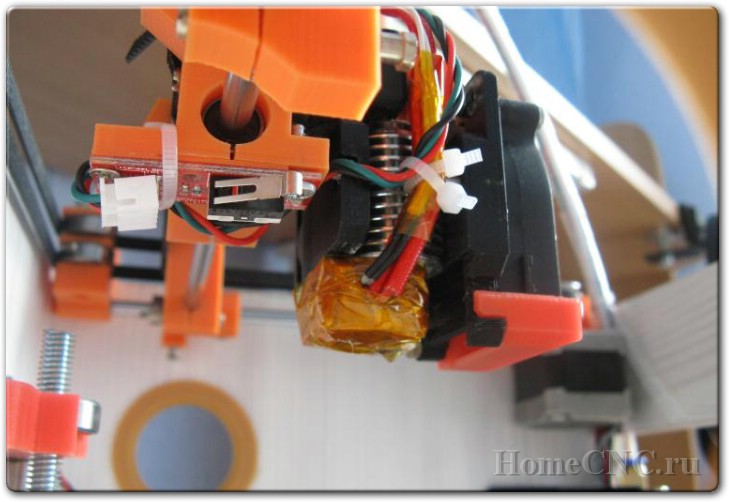

Хотэнд

Крепление хотэнда и его охлаждение из оригинального проекта мне не понравилось и я использовал крепление из этого проекта , но с некоторыми изменениями (обрезал крепление индукционного датчика и немного обрезал по краям, чтобы встало в каретку).

печатать как на картинке, левую деталь с поддержками. Если левую деталь перевернуть по X на 90 градусов, в месте закладки гаек разорвало по слоям, несмотря на 100% заполнение. А так — 3 периметра и в путь.

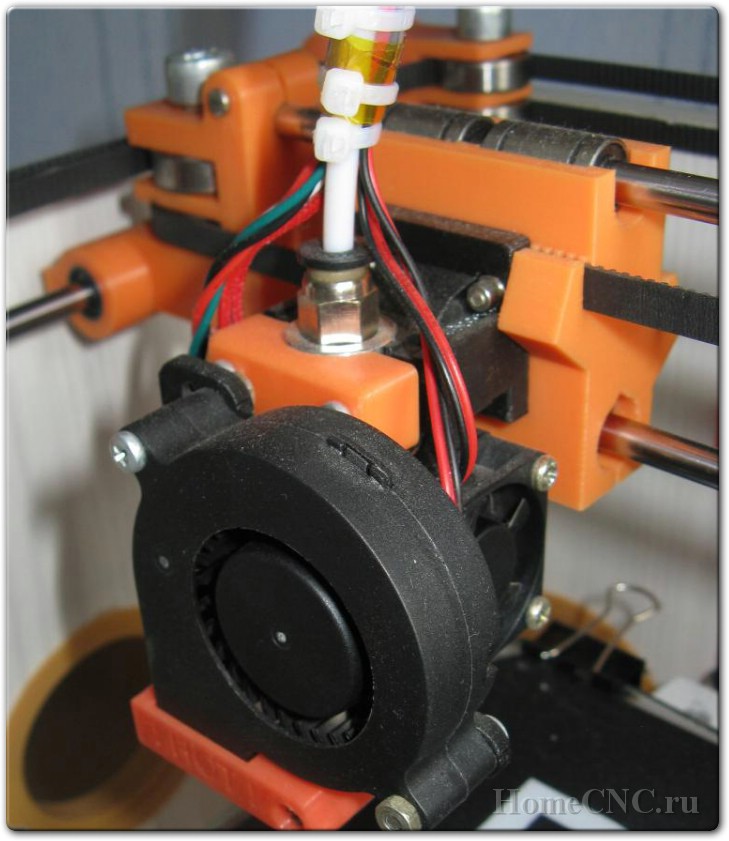

Охлаждение хотэнда

Охлаждение использовал из этого проекта , только брал охлаждение для левого хотэнда, на своем повернул на 90 градусов.

Как указывал в начале, хотэнд — китайский E3D V6, под 1,75 филамент, сопло на данный момент 0,4. Термобарьер проходной под 4 мм тефлоновую трубку до самого сопла. В свое время намучился с прюшей, сейчас только такие и использую. Для охлаждения хотэнда используется 3010 вентилятор, хватает, только шумные они (надо что получше, только с жабой договорится). Для охлаждения детали — турбинка 5015, но обдувает деталь только с одной стороны. В планах запилить радиальный обдув.

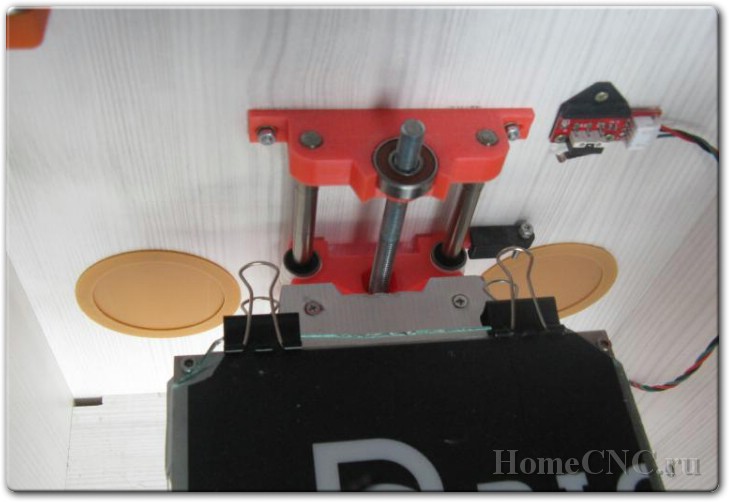

Ось Z, стол

Крепление направляющих оси Z и крепление стола взято с этого проекта , но опять же с изменениями, к тому же и этом проекте и в оригинальном, в верхнем креплении смещено посадочное место для подшипника. Так же после сборки оказалось, что линейные подшипники болтаются в своих посадочных местах, устранил с помощью ФУМ ленты.

Стол сделал куска нержавейки 15*15 см, толщиной 1,5 мм. Калибровка стола выполняется по старинке, при помощи подкручивания винтов на углах стола и бумажки. Подогрева нет, печатаю PLA пластиком. Стол покрыт обычным 4 мм оконным стеклом, закрепленном канцелярскими зажимами.На стекле наклейка, подрезанная до нужных размеров. Куплена на Али в магазине Big Tree Tech и впечатления весьма противоречивые — сразу все клеилось нормально и снималось без усилий, но по мере использования снимать напечатанное стало все труднее (если присмотреться видно две глубокие царапины от шпателя), и первый слой нормально ложиться только если протереть спиртом.

История происхождения отверстий в стенках

После сборки и настройки, включил принтер и испугался — при перемещении по осям XY был такой звук, как если бы рядом стояли два пионера с барабанами и выбивали на них барабанную дробь. Что бы уменьшить данный эффект, взял коронки и насверлил отверстий, но эффект от такого апгрейда оказался минимальный. И проект был заброшен. Через некоторое время на тудейке прочитал статью о замене и использовании драйверов TMC2208 . Драйвера были заказаны и через месяц ожидания установлены. После установке эффект поразительный — самый громкий узел — это тот самый вентилятор 3010. А прорезанные отверстия пришлось облагоражитвать, но зато есть за что держать при переноске :)

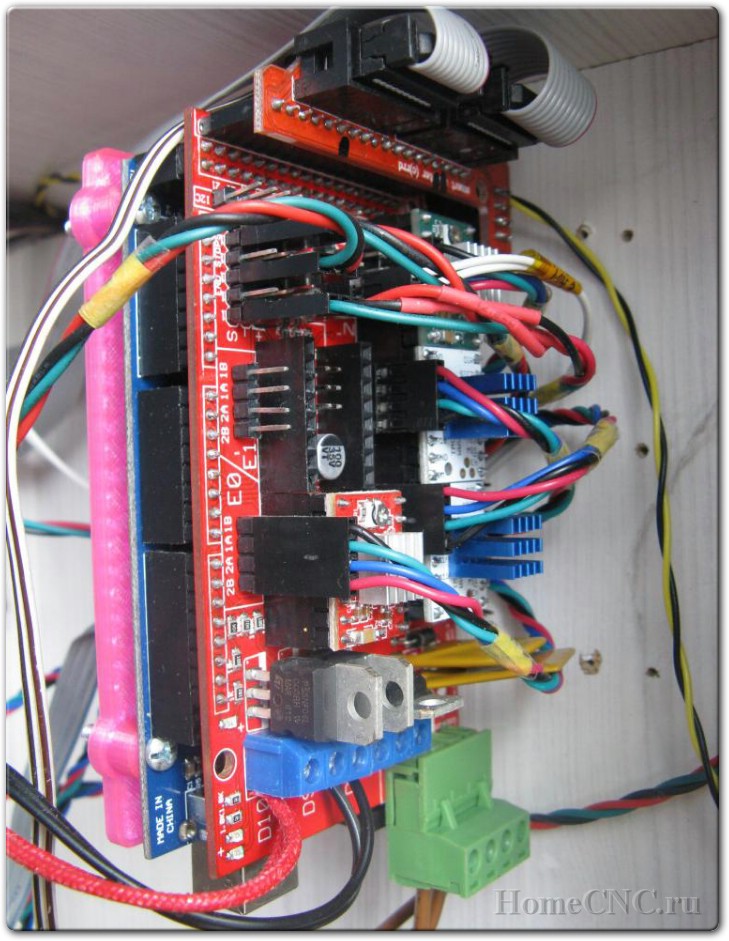

Электроника и прошивка

Стандартный набор начинающего конструктора — Arduino Mega 2560 + RAMPS 1.4. Ардуина со своим бзиком — на комплектном полуметровом USB кабеле с компом работает нормально. На более длинных уже все — вилы. Смена портов, USB 3.0 — фиолетово, не работает и все.

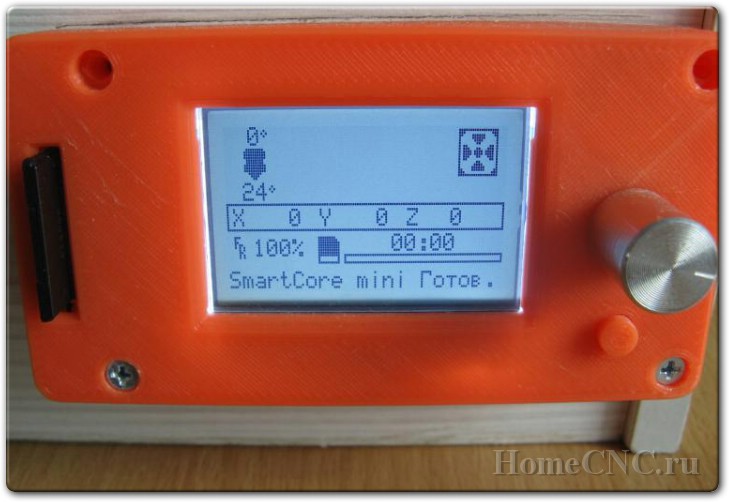

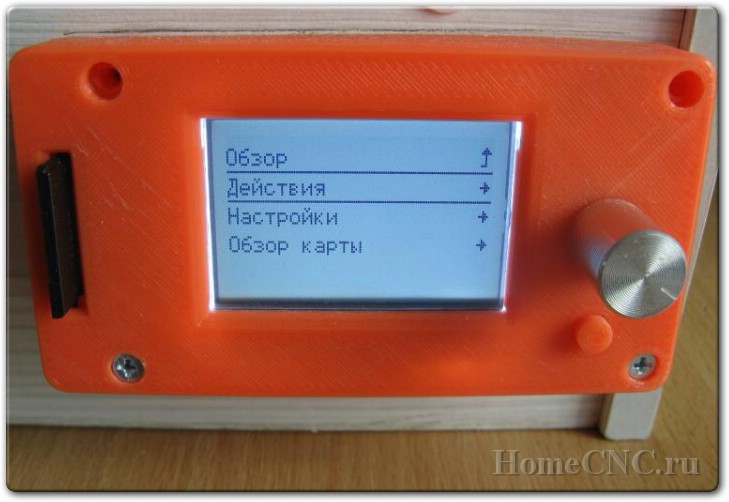

Для графического отображения и работы с картой памяти, изначально хотел сделать на OLED, как в этой статье . Все купил, собрал, настроил, включил… и не взлетело :( Изображение появляется на секунду и исчезает. Почему так, понять не смог, а познаний в ардуиностроительстве маловато. Для исправления ситуации на Banggood заказал MKS Mini 12864LCD за 9$ (тогда еще купоны 5 от 10 за поинты работали, было время). При покупке учитывайте, что для RAMPS нужен адаптер . С этим котроллером все пошло повеселее — все взлетело с первого раза.

Контроллер надо было как то красиво разместить — и опять взял модель из этого проекта и творчески переработал :)

Про драйверы написано выше — 2*TMC2208 (ось X,Y), 2*A4988 (ось Z, экструдер). Драйвера настраивал на ток 0,7-0,8А. При настройке TMC2208, есть серьезный нюанс — настройка тока производится при отключенных двигателях! Когда менял A4988 на TMC2208, то в прошивке ничего не трогал, перемычки в RAMPS'е тоже не вынимал, только разъемы шаговиков перевернул (можно было ничего не трогать, тогда в прошивке надо было менять параметр INVERT_X_DIR, INVERT_Y_DIR, но в силу природной лени развернуть разъемы оказалось быстрее). И чуть не забыл, очень рекомендуется в меню принтера и сбросить настройки EEPROM.

Поскольку печатаю PLA и нет подогрева стола, то запитано блоком питания на 10А, чего вполне достаточно.

Дабы бутерброд из меги, рампса и драйверов меньше грелся, используется 8 сантиметровый вентилятор из старого блока питания (по моим подозрениям еще из АТ БП и лет ему под 30, но довольно таки тихий для своего возраста).

Брал их из прошивки оригинально проекта, подсматривал у других, переворачивал разъемы шаговиков и хоть ты тресни не двигалась каретка по осям XY так как надо — если по одной оси нормально, то по второй в инверсии. Но в конце концов нашел требуемую комбинацию и все заработало так как надо.

Если кому интересно — ссылка на Гуггл драйв с прошивкой .

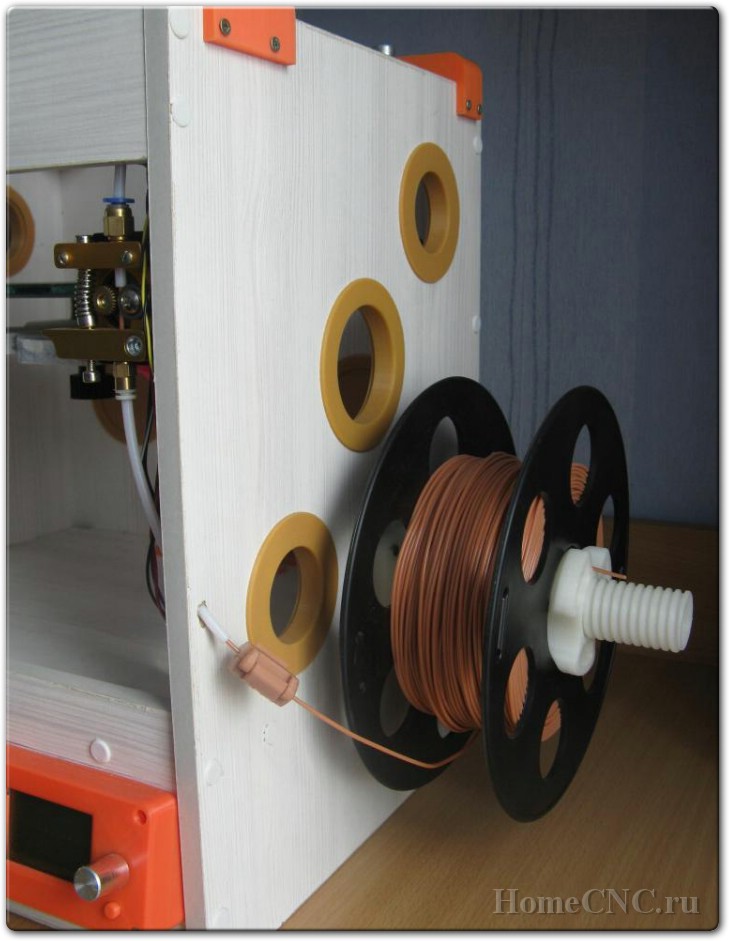

Остался держатель катушки. Это квинтэссенция из двух проектов — крепление и держатель катушки . Поскольку я печатаю на балконе, а сам принтер хранится в комнате, то вышло очень практично и сильно уменьшает габариты при хранении.

Примеры печати

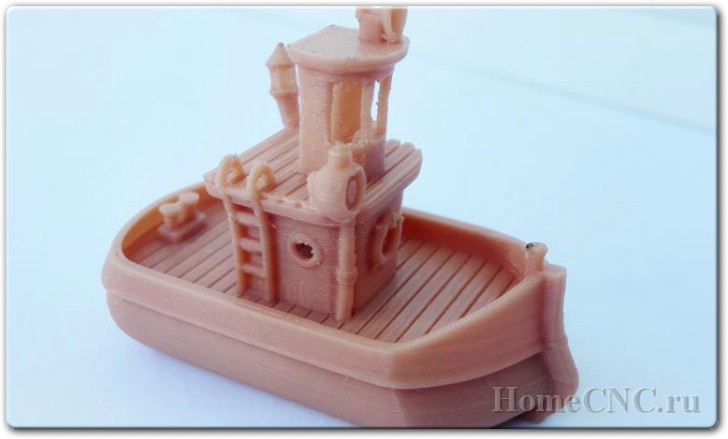

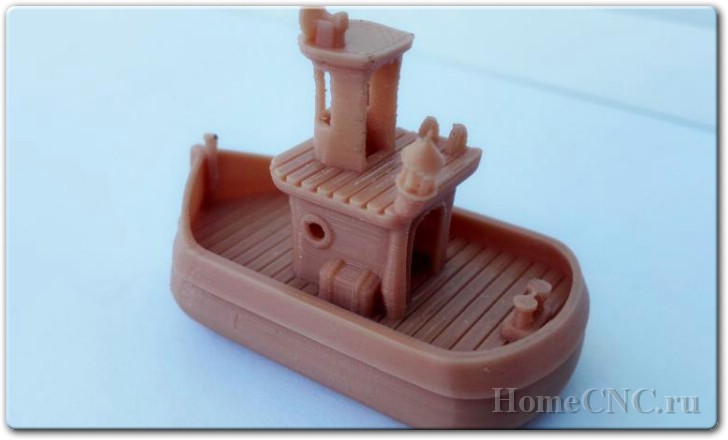

Все печаталось PLA пластиком от Bestfilament, температура 210-215 гр., обдув после первого слоя.

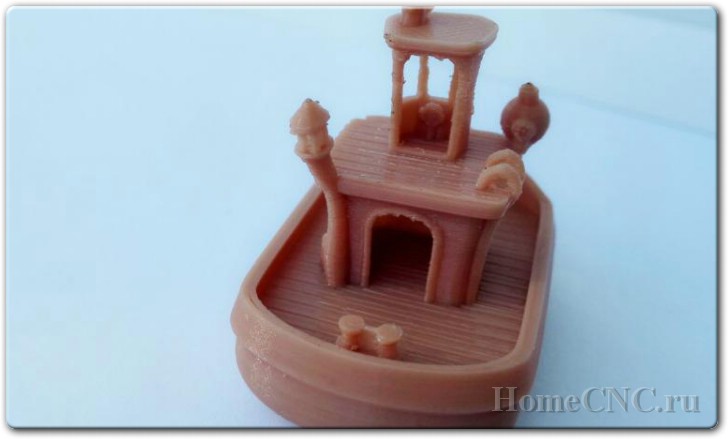

bathtub boat (visual benchy) — сложная модель, наподобие 3DBenchy , мосты, арки, много мелких деталей, уменьшенная в 2 раза, печеталась без поддержек, заполнение 30%, слой 0.1

Marvin — еще одна тестовая модель, у меня их целый отряд :)

Слой 0,2, заполнение 30%

На всех фото где присутствует отверстия, закрытые заглушками желто-коричневого цвета напечатаны на этом же принтере — идеология RepRap в действии.

И под спойлером пару моделек

Бесконечный куб рукоблудник

Классная модель, печатается без поддержек одной деталью, 3 штуки напечатал, постоянно кто то забирает.

(K.U.T) Keychain Utility Tool — поселился в сумке на всякий случай.

Сколько это стоило:

Остался шкурный вопрос — сколько это стоило?

Вот сейчас и посчитаем

Шаговые двигатели 4 шт. — мне бесплатно, если искать по барахолкам 2-3$, возьмем 10$

Направляющие Д6мм, 200мм 4 шт. — 1,72$

Драйверы ТМС2208 2 шт. — 12,32$

турбинка 5015 — 1,98$

вентилятор 3010 — 0,69$

Наклейка на стол — 5,12$

адаптер для RAMPS — 0,92$

MKS Mini 12864LCD — 12,70$ (мне обошлось в 9$)

Mega 2560 R3 for arduino + 1pcs RAMPS 1.4 Controller + 4pcs A4988 Stepper Driver Module — 17,04$

3D V6 Long distance J-head Hotend for 1.75mm 3D Bowden Extruder 0.4 Nozzle — 3,64$

MK8 extruder — 3,42$

LM6LUU 6mmx12mmx35mm 2 шт. — 1,34$

LM6UU 6mmx12mmx19mm 4 шт. — 1,2$

Направляющие Д6мм, 200мм 4 шт. — 1,72$

LM8UU 4 шт. — 1,08$

направляющие Д8мм, 240 мм 2 шт. — 0,94$

Подшипник 608ZZ 9 шт. — 1,8$ (ссылки не даю, брал на распродаже по 0,2$, качество г, нормальные от Минского завода по 1$)

Муфта 5mm*8mm*25mm — 0,93$

ремень GT2 6мм, 2м — 2,87$

Шпули GT2-20 2 шт. — 2,15$

концевики 3 шт. — 1,62$

Итого по запчастям ~85$

Корпус — 5$

PLA пластик — максимум на 10$

Поскольку в магазинах linkcnc Store , BIG TREE TECH и других платная доставка, а так же может какую мелочевку забыл указать, то добавим 15$.

Итого 115$

Так же прошу учесть, что вышеприведенные цены приблизительны, можно найти дешевле, направляющие можно изъять из старой техники, электронику купить в магазинах специализирующихся на этом.

Планы на будущее:

Все таки сделать подогрев стола — куплена силиконовая грелка на 220В 100Вт и твердотельное реле;

Спроектировать и напечатать кабель-каналы и спрятать провода;

На оси Z поменять шпильку М8 на трапецеидальный винт — куплен;

Спроектировать радиальнй обдув печатаемой детали.

Прикрутить Octoprint — уже есть, установлен на OrangePi Zero, осталось подать питание.

За сим разрешите откланяться,

Спасибо за внимание.

С критикой, пожеланиями и вопросами — прошу в комментарии.

Я PLA пластиком пользовался мало (только Китай и комплектный от Ultimaker). Вот напечатано без проблем PLA пластиком, только красные части из ABS.

Через пол года печати через оригинальный E3D-v5 мне пришёл из Китая PLA пластик Transparent Red, 3 мм пруток цвета красной икры. Первые слои печатаются, а потом белёсые катышки и экструзия прекращается. За пару дней до этого знакомый с таким-же хотэндом заполучил катушку серого 3 мм PLA пластика отечественного производителя REC и первый столкнулся с прерыванием экструзии нити. Это было похоже на засорение сопла. После этих событий я плотно начал перекапывать интернет в поисках решения и наткнулся на форум E3D, где обсуждалась эта проблема. Собрав информацию я применил её к своему хотэнду. E3D-v6 не избавлен от этой проблемы. Мои познания относятся только к оригинальным хотэндам v5 и v6 под 3 мм пруток.

Составные части хотэнда E3D v5: радиатор охлаждения термобарьера, трубка термобарьера, алюминиевый нагревательный блок, сопло.

Рассмотрим как всё происходит.

Начальное состояние прутка:

При нагревании пруток расширяется и превращается в поршень толкающий расплав:

В сопле всегда находится расплав, а в трубке происходит вся работа: нагревание, расширение, плавление и управление давлением в сопле, посредством экструзии или ретракта (отката). Зона расширения прутка называется пробкой.

Радиатор охлаждает термобарьер для понижения уровня пробки и уменьшения площади трения распухшего прутка о стенки трубки. При повышении уровня пробки нагрузка на экструдер возрастает и шаговик начинает пропускать шаги или подающий болт прогрызает пруток и экструзия прекращается. С другой стороны при уменьшении зоны расплава и понижении уровня пробки сокращается производительность экструдера при высоких скоростях печати или при использовании сопла с большим диаметром выходного отверстия и приходится увеличивать температуру сопла и снижать скорости построения детали.

Разбираем хотэнд.

Чистим сопло, вынимая сверлом разогретый пластик.

Раз у нас проблемы с непроходимостью прутка, будем искать решения внутри трубки. Заглянем внутрь трубки от E3D v6 для 3 мм прутка.

Внутренняя поверхность весьма шероховатая. Посмотрим на фото из Интернета: разрез трубки для 1,75 мм прутка. Видим аналогичную картину.

Для получения информации о размерах посмотрим на вырезки из чертежей E3D

Опытные пользователи предлагают несколько вариантов решения проблемы непроходимости:

1. Дополнительно охлаждать шейку трубки термобарьера, изменив конструкцию воздуховода, для понижения зоны расширения прутка.

2. Прожарить растительное масло внутри трубки и сопла, для получения скользкого нагара на стенках и улучшения скольжения прутка

3. Отшлифовать и отполировать внутреннюю поверхность трубки

Займёмся доработкой.

Начнём со шлифовки наждачной бумагой нулёвкой. Наждачку крепим скотчем к сверлу и обматываем. Сверло зажимаем в патрон дрели в елозим внутри трубки до получения гладкой матовой поверхности.

Для полировки я использовал обычную офисную бумагу. Крепим к сверлу, как наждачку. Добиваемся зеркальной поверхности.

Важные замечания:

-Шлифовка и полировка не имеют решающего значения и без дальнейших действий не принесут требуемого результата!

-Много шлифовать нельзя, иначе диаметры отверстий трубки и сопла будут несовпадать и это приведёт к образованию ступеньки на прутке-расплаве и усилия на экструдере возрастут!

После полировки я прожарил растительным маслом внутренние поверхности трубки и сопла.

Вместо изменения конструкции воздуховода я решил обмазать термопастой нижнюю часть трубки, находящуюся в радиаторе. Эта мера должна повлиять на понижение зоны расширения прутка и в итоге снижения требуемого усилия давления прутка на расплав для экструзии нити пластика из сопла.

Не забывайте подкрутить сопло после нагревания.

Теперь можно получить удовольствие от печати PLA прутком.

Читайте также: