Фторопластовое покрытие металла своими руками

Обновлено: 04.07.2024

Наша Компания оказывает комплекс услуг по футеровке промышленного оборудования и деталей различными фторполимерными материалами (PFA, ECTFE, ETFE, FEP, PVDF, PP, PE).

На нашем производстве можно выполнить нанесение фторопласта, как на внутреннюю поверхность аппарата, так и на внешнюю. При этом, благодаря применяемой нами технологии и характеристикам нашего оборудования, нанесение фторопластового покрытия можно выполнить на оборудование даже самой сложной конфигурации.

В своей работе мы используем методы бесшовной футеровки (электростатическое напыление с последующей термообработкой; ротофутеровка), которые позволяют обеспечить на поверхности металла монолитный слой фторопласта требуемой толщины, и таким образом исключить возможность проникновения агрессивных сред под покрытие и возникновение коррозии. Толщины фторопластовых покрытий, формируемых нами различных изделиях, варьируются от 100 до 1500 мкм.

Для работ по футерованию мы принимаем:

- Емкостное оборудование (реакторы, сепараторы, фильтры, резервуары),

- Теплообменное оборудование,

- Колонное оборудование (колонны, адсорберы и т.п.),

- Насосное оборудование,

- Компрессорное оборудование,

- Вентиляционное оборудование и воздуховоды,

- Экструдеры, экспандеры и шнеки,

- Гальванические и электролизные ванны,

- Трубы и элементы трубопроводов,

- Запорная арматура, компоненты клапанов и др.

Наши покрытия, за счет своей высокой химстойкости, износостойкости, водонепроницаемости и термостойкости позволяют исключить коррозионные процессы в условиях самых агрессивных сред, в т.ч. при экстремально низких и высоких температурах и давлении, а также исключить налипаемость сырья или продукции на стенки аппарата или его элементов. Кроме этого, применение наших материалов позволяет отказаться от применения дорогостоящих нержавеющих сталей.

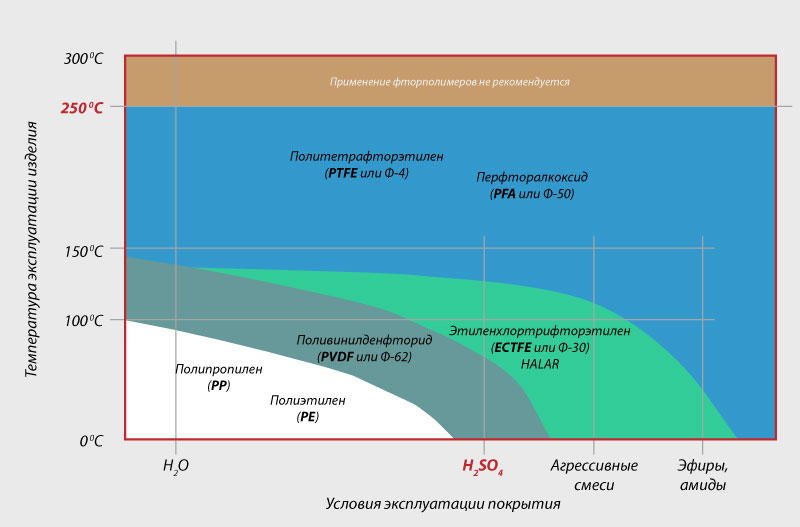

На диаграмме ниже наглядно представлена информация о коррозионной устойчивости наших материалов по отношению к различным коррозионноопасных средам:

- вода и пар (H2O),

- соли (в т.ч. соленая морская вода),

- концентрированные кислые и щелочные среды,

- органические растворители и т.п.

Футеровка оборудования фторполимерами сокращает издержки на производство. В частности, это позволяет существенно продлить срок службы оборудования, исключить возможность возникновения авариных ситуаций и простоя производства в результате неконтролируемой коррозии, сократить сроки и издержки на проведение текущего и капитального ремонта технологических линий, исключить брак продукции.

Наши специалисты исходя из ваших требований подберут наиболее приемлемое технологическое решение (с т.з. условий эксплуатации и износоустойчивости, затрат и срока службы) на основе композиций из фторполимеров. На нашем производстве можно нанести покрытие, как на новое оборудование и комплектующие, так и на то, которое уже задействовано в производстве. При этом по истечению срока службы покрытия оборудование вновь можно доставить на производство Компании PROFLON для повторного нанесения защитного слоя.

Футеровочные работы выполняются на нашем производстве в г. Климовск (Московская область) в строгом соответствии с технологией производителей фторполимерных материалов.

Нанесение фторопластового покрытия осуществляется с помощью покрытия металлических поверхностей или деталей пластмассой или полимерным фторопластовым покрытием.

Полученное покрытие обладает достаточно высокой эластичностью, антикоррозийными и электроизоляционными свойствами и имеет хорошие характеристики термопрочности и антипригарности.

К сферам применения этого покрытия относят химическую, машиностроительную, авиационную и приборостроительную промышленность.

Тонкослойное фторопластовое покрытие получается в процессе расширения расплавленного политетрафторэтилена. Толщина покрытия зависит от количества повторной термообработки.

Для получения этого покрытия на предварительно подготовленные заготовки из фторопластовых композиций или фторопласта-4 фиксируют на изделиях из металла с использованием минимального зазора между этими поверхностями. Затем детали закаляют в печах и выдерживают в состоянии покоя в течении 2 часов.

Соединение пластмассы и металла достигается с помощью наплавления пластмассы или нанесения адгезионного клея. Наплавление происходит при вихревом или газонаполненном напыленим порошков или пленок методом прямой экструзии.

Нанесение полимерных покрытий на металл может происходить с помощью методов окунания, полива и пульверизации слоями из фторопластовых суспензий, когда на предварительно очищенные обезжиренные поверхности наносится суспензия.

Толщина этого слоя зависит от свойств суспензии или полимера, которые наносятся на металл и составляют от 10 до 100 мкм.

После нанесения каждого слоя производится сушка, а при нанесении последнего слоя — производится термообработки и медленное охлаждение детали или последующая закалка в воде для увеличения эластичности слоя и улучшения его адгезии.

До настоящего времени все известные способы нанесения тонкого слоя из низкомолекулярных продуктов под воздействием ультрафиолетового или электронного, облучения, а также активных фрагментов и катализаторов не были столь успешными как использование фторопластовых покрытий.

А использование данного изобретения позволит предприятиям использовать его не только в приборостроительном машиностроении, но и в микроэлектронном производстве в медицине (для изготовления трансплантантов), когда необходимы износоустойчивые покрытия титана или алюминия.

Популярные материалы

Что такое краски металлики

Большой популярностью в наше время пользуются краски с блестящими металлическими оттенками. Этот оптический эффект позволяет отнести краску к особому типу — металлик. В состав краски действительно входят мельчайшие металлические частицы, в основном.

Что такое катализ

Катализ — это когда скорость химического процесса меняется из-за участвующих в процессе катализаторов. Катализаторы влияют на скорость реакции, но по ее окончанию они остаются неизменными и не принимают участия в конечном итоге, а лишь в.

Что такое антидетонаторы

Когда стало понятно, что такое детонация, стали появляться вопросы — как от этого избавиться. С одной стороны, можно изменить состав бензина, но этот вариант отпадает сразу, так как это выйдет слишком дорого. А с другой стороны можно.

Что собой представляет криогенный бластинг?

Криогенный бластинг — это отличный способ очистки загрязненной поверхности при помощи мощной струи сухих ледяных гранул. Этот метод довольно универсален и поэтому получил широкое применение. По действию данный метод напоминает пескоструйный.

Что входит в состав пластмассы

Пластмассы состоят преимущественно из смолы которая и является ее основой, пластификатора, наполнителя, а также стабилизатора и красителя и других веществ. Каждая составляющая играет свою роль, повышающую свойства пластмассы. Так как этот.

Химические предприятия Татарстана надежны?

Термометр для клетки из алмазов

Нераскрытый потенциал нано масштабной термометрии на сегодняшний день может быть охотно использован. 20.08.2013

Применение холодной кровли и ее конструкция

Жидкий пластик – вещь, которая может оказаться исключено полезной во время строительства или ремонта на своем дачном участке. Конечно, всегда можно приобрести подобный защитный состав в строительном магазине. Однако, зачем нести лишние траты, если жидкий пластик можно приготовить самостоятельно из легкодоступных ингредиентов и фактически мусора. Вот как это делается.

Что понадобится: любой ABS пластик, ацетон, чистая емкость

Для чего в хозяйстве может понадобится жидкий пластик? Назначение у данного состава всего одно – выполнение защитной функции для деревянных и металлических изделий. Данным составом настоятельно рекомендуется обрабатывать уязвимые для агрессивной внешней среды изделия. Пластик способен защитить поверхности как от гнетущих солнечных лучей, так и от губительного воздействия воды, которая рано или поздно станет причиной гниения дерева или ржавчины металла.

Приготовить жидкий пластик не очень сложно. Для работы понадобится походящая емкость. Лучше всего если это будет стеклянная банка. Жидкий полимер готовится на основе ацетона, в котором растворяется любой ABS пластик в результате чего получается вязкая, податливая масса. Соотношение ингредиентов должно быть следующим: 8 частей ацетона на 2 части пластика. Лучше всего использовать вторичное сырье. Пластик при этом рекомендуется мелко покрошить или порезать на тонкие полоски. Растворение материала занимает 1-1.5 часа в полностью закрытой таре.

Наносится на металл защитный состав точно также, как и любая краска – при помощи кисти. Высыхание защитного покрытия займет от 2 до 3 часов. Одного слоя для защиты металлических изделий будет недостаточно. Оптимально число – 3. Каждый новый слой создается после высыхания предыдущего. Сверху пластик можно будет покрыть обычной краской уже из декоративных соображений. Ни жары, ни мороза такое покрытие не боится.

Видео:

В продолжение темы читайте про верный способ, как сделать цементный раствор и бетон прочнее в 2-3 раза.

Изобретение относится к области разработки способов получения фторопластовых покрытий на металлических поверхностях и может быть использовано в пищевой, машиностроительной и специальных областях техники в качестве антипригарных, антиадгезионноных, и самосмазывающихся покрытий.

Наиболее близким является способ [пат. РФ №1398244 Способ изготовления многослойных антифрикционных изделий, от 20.10.1993], в котором с целью повышения прочности сцепления слоя с основой промежуточный слоя формируют из композиционной смеси на основе водной суспензии фторопласта, содержащей фосфорную кислоту, окислы и соли металлов, в качестве антифрикционного слоя используются термостойкие тканные материалы, в том числе и фторопластовые ткани. Припекание фторопласта осуществляется в кассете под давлением, содержащей несколько десятков заготовок. Спекание производится в среде диссоциированного аммиака при температуре 400-420°C. Недостатком способа является низкая адгезионная прочность слоя к подложке, составляющая до 8,5 МПа, использование водной суспензии фторопласта, сложность приготовления смеси промежуточного слоя, использование защитных атмосфер и высокая температура припекания.

Технический результат изобретения достигается путем нанесения на поверхность металлической подложки раствора полибензимидазола в диметилформамиде толщиной 30-50 мкм с последующим нанесением равномерного слоя порошкового фторопласта-4 толщиной 0,1-0,5 мм, сбором кассеты с последующим прессованием в кассете при удельном давлении 30-40 МПа и спеканием при 350-380°C. Спекание производится в печи с воздушной атмосферой в сжатой кассете.

Пример достижения технического результата. По заданному шаблону нарезаются листовые металлические заготовки (далее по тексту подложка). В качестве подложки могут быть использованы низкоуглеродистые, углеродистые или нержавеющие стали, бронзовые или латунные листовые материалы и покрытия, алюминиевые пластины. Поверхность подложки обезжиривается.

Достигнутая прочность сцепления фторопластового слоя с металлической подложкой составляет 20-24 МПа. Предлагаемое покрытие обладает антиадгезионными, антифрикционными свойствами, что позволяет рекомендовать их к использованию в качестве антигололедных покрытий эл. проводов, опор скольжения, антипригарных покрытий и др.

Читайте также: