Фрезеровка композитных панелей своими руками

Добавил пользователь Владимир З. Обновлено: 18.09.2024

- резку листов алюминия на заготовки необходимых размеров

- фрезеровку пазов

- высечку углов кассеты или пазов под петли

- сгибание заготовки по фрезерованной линии

- установку заклепок в углах кассеты или короба для придания им жесткости.

Фрезеровка пазов

Для устройства пазов в композитных панелях из алюминия лучше всего использовать вертикальный или дисковый фрезер высокой производительности. До начала работ следует размеченную заготовку поместить на рабочий стол, прижав ее предварительно шиной-направляющей, которая в свою очередь закрепляется на столе струбцинами. Важно, чтобы шина, была на 20 – 25 см больше максимального размера заготовки. На шину монтируется вертикальный фрезер с пальчиковой фрезой, в котором имеется револьверный механизм, позволяющий устанавливать и фиксировать любую необходимую глубину погружения фрезы в заготовку. После установки ограничителя на требуемую глубину реза делается пробный проход и производится замер оставшегося слоя, включая полимерное покрытие.

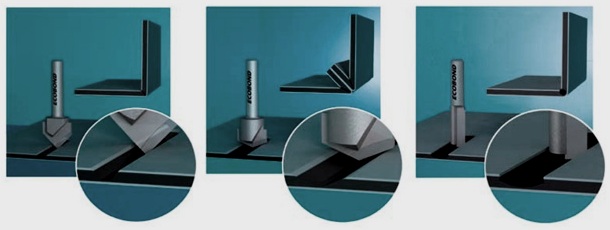

По результатам замера, при необходимости, глубина реза может быть откорректирована. Рекомендуемая толщина слоя полимера после фрезеровки паза должна составлять 0,3 – 0,4 мм, причем эта величина не зависит от толщины заготовки. В комплект поставки некоторых импортных вертикальных фрезеров входят два вида фрез для устройства V-образного паза с развалом 90° и 135°, а также фреза для паза прямоугольной формы. Одно из наиболее важных устройств в вертикальном фрезере – копировальный ролик, контролирующий глубину погружения фрезы. Вместе с некоторыми моделями фрезеров поставляются по 3-4 таких ролика для различных толщин композитных панелей из алюминия: 2, 3 мм (0,3 мм Al), 4 мм (0,5 мм Al), 6 мм (0,5 мм Al).

Однако в некоторых случаях целесообразно изготовить копировальный ролик, предназначенный для конкретного материала. Приобретая дисковые фрезеры, копировальные ролики приходится покупать дополнительно, но фрезеры такого вида обладают заметно более высокой производительностью. Пальчиковые фрезы имеют меньшую износоустойчивость чем дисковые, да и настройка их на требуемую глубину погружения при устройстве V-образного паза требует значительных трудозатрат, причем точность установки требуемых параметров требует от исполнителя определенных знаний и профессионализма. Но при работе с композитными панелями на основе алюминия существуют операции, где пальчиковые фрезы просто необходимы, в частности:

Наибольшее количество претензий к качеству композитных панелей из алюминия, возникает при раскрое заготовок и фрезерованию пазов в условиях строительной площадки. В этом случае минимальная толщина защитного слоя полимера в 0,3 мм часто не выдерживается, т.к. условия для выполнения достаточно тонких операций, как правило, не соответствуют требуемым. Так, чаще всего не используется пылесос для уборки пыли и стружки, не обеспечивается правильный заход фрезера на кромку композитной панели, работы выполняются на приспособленном, зачастую неровном столе, шина-направляющая может иметь искривления и другие отклонения.

Удаление пыли и стружки из рабочей зоны обязательно, поскольку в случае, когда опилки попадают под копировальный ролик не обеспечивается требуемая глубина фрезерования заготовки. При использовании вертикального фрезера в таких условиях, глубина реза может варьироваться в значительных пределах, что, как правило, влечет за собой как минимум затруднения, а чаще всего растрескивание алюминиевой облицовки при сгибании заготовки.

Требование к фрезам

В комплект поставки фрезеров, как правило, входят дисковые фрезы с углом 90–110°, позволяющие выполнить изгиб заготовки на 90°. При проверке качества фрезы необходимо следить, чтобы нижнее основание зубьев дисковой или пальчиковой фрезы было не менее 3 мм. Этот размер обеспечивает требуемый радиус сгиба, а кроме этого позволяет, преодолев упругость композитной панели получить прямой угол при загибе, за счет зазора, величиной около 1 мм, возникающего между согнутыми плоскостями. Если на фрезер установить фрезу с углом 135°, то заготовку можно будет согнуть и на угол 45°. Фреза прямоугольного профиля используется при необходимости выполнения плавного закругления. Требования к качеству профиля реза идентичны и для пальчиковых и для дисковых фрез (смотрите рисунок).

Остаточный слой полимера

В случае, когда остаточный слой полимера при выполнении паза для загиба становится меньше 0,3 мм, существенно увеличивается опасность возникновения трещины в алюминиевом листе в месте сгиба из-за малого радиуса сгиба. Существует формула определения минимального радиуса загиба алюминиевой обшивки композитной панели: минимальный радиус загиба равен толщине алюминиевого листа, увеличенной в 1,5 раза при сгибе поперек направления прокатки и в 2 раза – при сгибе вдоль прокатки. Эти коэффициенты увеличиваются при работе в условиях отрицательных температур.

При выборе радиуса гибки необходимо делать поправку на жесткость алюминиевого листа: чем выше жесткость – тем больше радиус гибки. Если остаточный слой полимера составляет больше 0,3 мм, то радиус загиба композитной панели станет определяться уже не алюминием, а полимером. Это объясняется тем, что сопротивляемость полиэтилена сжатию выше, чем сопротивление растяжению листа алюминия. Если усилие растяжения при сгибе композитной панели превысит допускаемую разрывную прочность алюминия, то возникает трещина. Таков же будет результат в случае, если используется фреза без пятки.

При пятке фрезы менее 3 мм линия сгиба станет проходить с отклонением от центра паза, но обшивка панели останется целой. При правильном подборе остаточной толщины полимера и фрезы, радиус закругления листа обшивки композитной панели составит 1,6–2 мм (для толщины алюминиевого листа 0,21–0,3 мм). Такая разница вызвана различными физико-механическими показателями полиэтилена и алюминиевого листа. Когда необходимо сделать в композитной панели округлый загиб, то радиус определяется по толщине полимера. При этом выполняется паз – U-образной формы, шириной 14 мм с учетом остаточного слоя полимера в 1 мм. В этом случае радиус закругления панели составит около 7 мм.

Такой способ используется при производстве рекламных и выставочных щитов и стендов , но он неприменим при изготовлении кассет для облицовки фасадов.

Делаю буквы из аллюминиевого композита 4мм китайского производства, проблема в том, что устал покупать фрезы, режу 2х заходной за проход. В начале режет идеально, а после резки примерно 5-6 метров начинаются появлятся заусенцы от аллюминия, снимаю фрезу смотрю через лупу, кромка фрезы заполированая, материал композита полиэтилен. Может быть он грязный, тоесть с песком?

Если для сквозной резки, то спиральная однозаходная H1LX308 для композита толщиной 4мм оптимально, если под сгиб, то серия ATV

P.S. Buzl, где-то на форуме уже говорил про проблемный композит, у которого наполнитель похож на прессованную бумагу, не могу найти этот топик…

И ежел композит чувствуеш проблемный то не пили в два захода. лучше в один, скорость уменьши и оборотов.

композит под сгиб 90 град режем 120 град фрезой 16 мм, глубину прохода 1.65-1.7 мм, прорезку не могу сказать чем лучше, наверно онозаходкой как и просто алюминий, вообще после фрезеровки брак идет, два варианта:

1 стружка по алюминевой части, пластик отличный

2 стружка по пластику алюминий отличный

Вчера специалист большого опыта на диагностику приезжал, говорит если заусенцы не нравятся иди в два захода, первым одним режимом алюминий снимай, вторым пластик другим режимом реж, но у меня поток идет, мне пох на заусенцы, слесаря поправят)))))))

а смысл резать 120 град?

90 град с полкой в 2 мм. при 3 мм композите 2,3-2,4 мм. ежели стол ровный то все окей, или режущие кромки тупят то точим. брал с полгодика а то и больше режу и режу. и режу и режу.

120 гр. удобнее сгибать, особенно если не дорезать до второго слоя алюминия. Хорошие фрезы ходят долго (у Гравмана они есть). Фрезу с правой спиралью и правым вращением (самые распостраненные), всетаки рекомендовано использовать со встречным фрезерованием. А алюминий не самый приятный в обработке материал (сапфир-оксид алюминия, второй по твердости после алмаза).

Знаю технику безопасности как свои три пальца.Эксперт - это существо, которое перестало мыслить, ибо оно знает!В мире еще много граблей, на которые не ступала нога человека.

Пожалуйста! Исправляйте мои глупые ошибки (но оставьте мои умные ошибки)!

Да, да, именно из за того что гнуть удобней и режем 120, глубину лучше большую не ставить потому как композит не идеально ровный и потом у кого нибудь в здании могут появится дыдочки)))))

ну а теперь скажу вот что. ежели вы недорезали то при 4 сгибах еще более менее, но если сгибов больше то натяжение алюминия. становитца большим. почитайте его характеристики. при 1 кв.м. его "гуляние". солидное. а кассеты рубят 0,9х1,2 то его натяжение при сгибах ой-ой. вообщем недорез как перерез.. плохо. 3 мм рез 2,3-2,5 мм. 4 мм - 3,3-3,5 мм

если бы еще листы ровные были, а то в одном месте недорез, а в другом наружу, а на мощный насос денег зажали, потому лист гуляет, на композите опыт солидный уже, пол юга россии перефасадили и переазэсили

В начале режет идеально, а после резки примерно 5-6 метров начинаются появлятся заусенцы от аллюминия, снимаю фрезу смотрю через лупу, кромка фрезы заполированая, материал композита полиэтилен. Может быть он грязный, тоесть с песком?

В некачественном китайском композите полиэтиленовый слой содержит большое количество песка, поэтому у TV6229030 на таком композите очень быстро стачивается режущая кромка. На нормальном композите при правильно подобранных режимов резания такого не происходит.

Каким образом сделать красивый ровный сгиб точно под 90 градусов?

Я пробовал по типу A2Y действовать - прорезаю сначала 2мм фрезой на глубину 2.4-2.5 чтобы выбрать пластик в месте сгиба, а потом 90-градусным гравером на 2.5 чтобы получить фаску. Сгибаться ровно на 90 не хочет, по всей видимости пластик мешается (упругий получается сгиб - нажимаешь доходит до 90 градусов и жестко упирается алюминий).

Увеличить угол? Жесткости не прибавится, т.к. алюминий будет срезан сильнее.. Просто упруго отгибаться будет ближе к 90 градусам.

Добавить разбежку? (два реза со смещением) Не вижу особой разницы..

Уменьшить угол и добавить разбежку? По идее разумно - алюминий ограничивает предельный сгиб, а пластика убирается больше чтобы не мешался. Только попробовать нечем пока.

У кого какой опыт.

Попробовал вариант с разбежкой на 0.1мм в стороны - получается гораздо лучше. Остается небольшая щель в углу, но зато 90 градусов достигаются меньшими муками.

Так что можно брать A2Y с l=0.9 и резать на глубину 2.5, либо l=0.7 и резать на 2.3 - я пока склоняюсь ко второму варианту, чтобы пластика немного оставалось для пущей целостности сгиба.

Нужна консультация по обработке композита.

Мы только хотим начать заниматься обработкой композита.

Buzl сторонник ручной обработки, насколько я понял по прочтению другой темы на стороннем форуме.

Первый самый главный вопрос:

1. Оборудование.

Тут возможно 2 варианта:

-вертикальный стол (профессиональное оборудование, если кто пользуется то может марку предложит)

-горизонтальный стол (вручную фестул и какая марка оборудования)

Ко второму варианту склоняюсь больше. Но для этого нужно стол для раскройки , может Buzl подскажет какой размер его и может конструктив

Так что надо брать для раскроя?

серия ATV под сгиб это я уже понял.

В общем, прошу некоторые рекомендации.

Подскажите пожалуйста по композиту - сегодня пробовал резать, с резкой проблем нет, но есть небольшая проблема со сгибом, точнее столом, у нас сверху лист мдф прессованной которая хоть и отфрезерована но даёт небольшую погрешность +/-0,3-0,4 мм по вертикали(когда почти дорезали жертвенник отключился вакуумник, а он даёт 0,5мм прижима).

Фрезеруя на 2,5мм гнётся плохо, даже загибая бока руками в несколько заходов, бока на згибе могут лопнуть.

Фрезеруя на 2,6мм гнётся нормально, получается удобоваримая штука(но гнётся из-за нашей погрешности в 0,4мм в некоторых местах тяжко).

Может его по особому нужно гнуть, используя фен или что-то ещё? В идеале его нужно резать, скорее всего, на 2,65-2,7мм, но даже при идеальном столе - попадёт крупная соринка и прорежет насквозь. Или нужно резать на 2,7 и смотреть что бы стол был идеальным(и постоянно идеальный жертвенник)?

Заранее огромное спасибо.

По композиту на сгиб фрезой ATV 110 градусов 3мм на 2,6-2,7, 4 мм 3,6-3,7. Угол фрезы больше 90 позволяет лучше загнуть лист даже если промахнешься по высоте.

Стол должен быть ИДЕАЛЬНЫЙ, иначе будет брак, недорез (в лучшем случае) или шаркните алюминий так что останется фольга которая при первом же загибе даст трещину. У меня обычно оставался тонкий слой пластика через который видно алюминий.

70% проблем оборудования находится в полуметре от оборудования

Не бесите фрезеровщика за работой, иначе он начнет кидаться пальцами .

ДАВНО ЖИВУ-ПРИВЫК УЖЕ.

Самый хороший учитель в жизни — опыт. Берет, правда, дорого, но объясняет доходчиво.

Ничто так не украшает человека, как дружба с собственной головой.

Работать надо не 12 часов, а головой. © Стив Джобс

Только тогда, когда ваши мечты будут сильнее ваших страхов — они начнут сбываться.

Любая достаточно развитая технология неотличима от волшебства (с) Артур Кларк

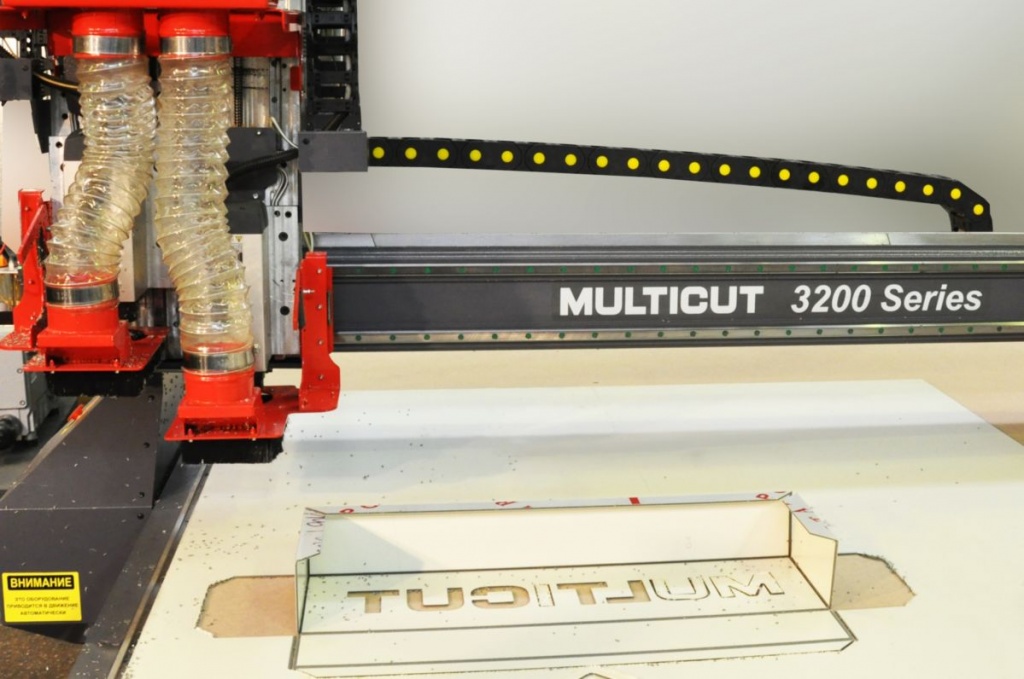

могу конечно расценить как реклама.. но скажу так. есть стенды раскроя. все бы хорошо. но скорость изготовления меньше.. плюс рубка углов. плюс вырубка отверстий. сравнивал. на чпу быстрее.

но мобильность стенда лучше.

на стенде при проф рабочих максимально - 1 час -2-3 листа. (не считая вырубки углов и вырубка отверстий)

на чпу - 4-5

размер листа 1,5х4

в среднем 4-6 кассет

Вообще далек от торговли и композита, так что не реклама. Просто балдею от Фестула, и потому в курсе их ассортимента.

Спасибо за разъяснения. Понял так что одно другое не заменяет, но дополняет.

Вот поди-ж ты, в каждом деле свои хитрости и тонкости.

ДАВНО ЖИВУ-ПРИВЫК УЖЕ.

Самый хороший учитель в жизни — опыт. Берет, правда, дорого, но объясняет доходчиво.

Ничто так не украшает человека, как дружба с собственной головой.

Работать надо не 12 часов, а головой. © Стив Джобс

Только тогда, когда ваши мечты будут сильнее ваших страхов — они начнут сбываться.

Любая достаточно развитая технология неотличима от волшебства (с) Артур Кларк

стенды хороши когда нужно работать на объекте. или касеты просты и однотипны. НО! кол-во рабочих больше. 2 чел на стенде, 1 чел на рубке, 2 чел на клепке и сборке. а при чпу 1 чел на чпу, 2 чел на сборке

Достоинством алюминиевых композитных панелей является их лёгкость, простота монтажа, экологическая безопасность, отражение УФ-излучения (что особенно важно для наружной облицовки зданий), устойчивость к температуре и влаге, лёгкая обрабатываемость резанием, широкая гамма расцветок и пр. В качестве недостатков можно отметить ограниченную величину прочности алюминиевых композитных панелей и отсутствие теплоизолирующих свойств.

Обработка композитных панелей резанием

Таким образом, фрезеровка пазов под сгиб на поверхности алюминиевых композитных панелей является важным технологическим приёмом для производства различных изделий. Его правильное выполнение позволит не только повысить качество готовых конструкций, но и сократить затраты на обработку.

Порядок работы с композитными панелями

В каждом случае форма и размеры готовых изделий из композитных алюминиевых панелей строго индивидуальны. Однако технология изготовления может быть сведена к следующим типичным этапам:

- раскрой панели под необходимый размер изделия;

- фрезерование пазов под сгиб;

- изготовление вспомогательных элементов (углов, петель и пр.);

- сгиб по изготовленному пазу;

- соединение/закрепление готовой конструкции (например, клеевое или заклёпочное).

В качестве базового режима для фрезеровки композитных панелей под сгиб можно устанавливать:

- частоту вращения шпинделя — 12000 — 14000 об/мин;

- подачу инструмента — 2-2,5 м/мин.

Крепление заготовок и дополнительное оборудование

Сфера применения полимерных материалов (пластиков) непрерывно расширяется. При этом экструзия и другие способы формовки изделий не позволяют изготавливать некоторые разновидности деталей. В связи с этим возникает необходимость в усовершенствовании технологий обработки полимерных материалов резанием. Фрезерные станки с ЧПУ позволяют значительно расширить ассортимент изделий из пластмасс и композиционных материалов (армированных пластиков).

Отличия пластиков и металлов

Когда речь идет об обработке металлов, то для большинства профессионалов очевидны различия между алюминием, углеродистой и нержавеющей сталями. Разница в механических свойствах требует выбора различных режимов резания, инструмента, оправок и станков. Несмотря на то, что абсолютное большинство пластиков и композитов мягче металлов, для них также невозможно найти универсальный метод обработки. При фрезеровке полимерных и композитных материалов, в особенности мягких, нередко приходится сталкиваться с проблемой выбора режима, который позволит работать с высокой производительностью и получать детали с заданными параметрами шероховатости и размерными характеристиками.

В сравнении с металлами полимерные материалы имеют широкий спектр технологических преимуществ:

- малая плотность;

- электроизоляционные свойства и возможность регулирования проводимости;

- устойчивость к большинству активных химических веществ, в том числе кислот, щелочей, органических растворителей;

- низкая виброактивность;

- теплоизолирующие свойства;

- возможность вторичной переработки.

Вместе с этим они имеют ряд недостатков, ограничивающих их применение:

- сравнительно низкая термостойкость;

- высокий коэффициент теплового расширения;

- малая твердость;

- склонность к ползучести.

При выборе режима обработки полимерного материала стоит обратить внимание на его температуры размягчения и плавления, а также на теплопроводность. Чрезмерное тепловыделение в зоне резания приводит к накоплению внутренних напряжений, в результате чего происходит коробление заготовки, появляются трещины и деталь разрушается. Также из-за линейного расширения могут быть не соблюдены допуски по размерам. Технология фрезеровки должна быть построена таким образом, чтобы максимально рассеивать тепло. И лучшим способом его отвода из зоны резания считается своевременное удаление стружки.

Виды полимерных и композиционных материалов

В зависимости от максимальной температуры эксплуатации пластики делят на следующие виды:

- стандартные – полиэтилен, полипропилен, ABS;

- инженерные – ПЭТ (полиэтилентерефталат), полиоксиметилен, полиамид;

- высокотемпературные – фторопласты, некоторые виды полиамидов, ниплон.

Термопластичные полимерные материалы делят на два вида:

- Аморфные. Эти материалы отличаются высокой термостабильностью, то есть сравнительно низким коэффициентом температурного расширения. При назначении режима обработки нужно быть особенно внимательным: аморфные пластики имеют склонность к образованию внутренних напряжений в процессе формовки. Слишком высокие подачи могут привести к образованию трещин.

- Полукристаллические. Этот вид пластиков не так сильно подвержен образованию трещин, отличается высокой упругостью и хорошей ударной вязкостью. При температуре формования в полукристаллических пластиках остаются зоны с кристаллической решеткой, и они являются концентраторами напряжений. Перегрев заготовки во время фрезеровки может привести к их высвобождению и деформации изделия.

Композиционные материалы имеют более сложную структуру. Их прочностные характеристики и обрабатываемость определяются следующими факторами:

- прочность матрицы;

- свойства заполнителя;

- сцепление компонентов материала;

- структура композита.

Выбор режимов обработки

При выборе режимов обработки важно учитывать жесткость крепления заготовки к станку, твердость заготовки, условия отведения стружки, охлаждение. При фрезеровании металлов увеличение скорости резания и снижение подачи снижает сопротивление обрабатываемого материала и повышение стойкости инструмента. Для пластиков такая стратегия не подойдет, поскольку приведет к повышенному тепловыделению. Фрезерная обработка полимерных материалов выполняется преимущественно на высоких подачах.

Существует несколько общих рекомендаций по фрезерной обработке полимерных материалов:

- Литые заготовки меньше подвержены короблению, чем экструдированные. Многие производители полимерных материалов предлагают лист, круг и трубу с термообработкой. Такая заготовка не имеет внутренних напряжений и позволяет добиться хорошей точности размеров.

- Избыточное тепло хорошо отводится путем удаления стружки. При фрезеровании пластиков охлаждение выполняют сжатым воздухом или обычной водой.

- Фрезерование мягких пластиков выполняют при помощи однозаходных фрез с полированной канавкой для отвода стружки.

- Обороты шпинделя выбирают так, чтобы стружка была рассыпчатой.

- При встречном фрезеровании шероховатость получается ниже, чем при попутном.

- Качество поверхности повышается, если чистовая обработка выполняется с припуском 0,2 – 0,5 мм поле полного остывания заготовки.

Одна из самых серьезных проблем при фрезеровании – накручивание стружки на фрезу. Для решения этой проблемы на станках MULTICUT мы рекомендуем выполнять врезание на низкой скорости подачи, после чего увеличить ее до оптимальной. При фрезеровании пазов применяют спиралевидное движение инструмента. Сверление отверстий выполняют в несколько проходов с полным извлечением фрезы, сверла или гравера.

Выбор инструмента и оснастки

Для фрезерной обработки полимерных и композиционных материалов необходимо выбирать инструмент с высоким качеством обработки режущей кромки. Фреза, заточенная на абразивном камне, будет оставлять следы на поверхности пластиков, а полированная режущая кромка даст приемлемое качество обработки. При самостоятельной заточке фрез для снижения шероховатости поверхности выполняют барабанную галтовку.

Фрезы для полимеров изготавливают из быстрорежущих сталей, твердых сплавов и поликристаллического алмаза. Стойкость рабочей кромки и производительность инструмента зависят от твердости заготовки и материала режущей кромки. Для увеличения ресурса фрез из быстрорежущих сталей на них наносят износостойкие покрытия, например, нитрид титана.

При закреплении пластика на рабочий стол важно найти оптимальное усилие зажатия. Если оно будет ниже, чем нужно, то заготовку вырвет во время обработки. Слишком большое усилие может привести к деформации и образованию трещин. Для закрепления листовых материалов лучше всего подходят вакуумные столы. Они обеспечивают надежную фиксацию и не деформируют пластик.

Сфера применения композитных панелей включает в себя:

- изготовление навесных фасадных систем;

- облицовка промышленных, коммерческих и жилых сооружений;

- создание навесных фасадов;

- производство вывесок, плакатов, лайт-боксов и другой рекламной продукции;

- отделка балконов и лоджий, а также обрамление крыш;

- реконструкция сооружений для придания им презентабельного внешнего вида;

- отделка общественных сооружений, который нуждаются в регулярном уходе.

Материал отличается малым весом и высоким показателем стойкости к износу, что делает панели

востребованными для различных облицовочных работ.

Особенности и конструкция алюминиевых панелей

Основной особенностью композитных панелей является многослойность материала. При этом

последовательность слоев в них может быть разной. В качестве прослойке применяются полимеры

или минеральные наполнители. Самым востребованным считается тип панелей, в которых

прослойки расположены в таком порядке:

- антикоррозийное покрытие;

- слой грунтовки, который защищает панель от коррозии;

- алюминиевый лист;

- полимерный материал;

- еще один алюминиевый лист;

- грунтовка из смолы.

Для дополнительной защиты и придания материалу эстетического внешнего вида панель покрыта

специальной краской и защитной пленкой. Можно заказать материал с негорючей основой, что

делает его универсальным в использовании. Уникальные характеристики материала обеспечивают

длительный срок службы и надежность при его использовании в любых условиях.

Основные этапы и особенности фрезерования композитных панелей

Композитные панели – востребованный материал, который отличается длительным сроком службы,

надежностью и прочностью. Он выпускается разной формы, размера, толщины, а также с

различными типами прослойки. Вне зависимости от вида панелей их производство включает в себя

- Раскрой панели. Если заготовки имеют большие размеры, для их правильного раскроя требуется использовать рабочий стол соответствующих габаритов. Если его нет, резку заготовки можно выполнять с протяжкой, которая учитывает перестановку листа.

- Фрезерование сгибочных пазов. Выполняется коническими фрезами под различным углом.

- Производство крепежных элементов. Для монтажа панелей потребуется дополнительно изготовить углы, петли и другие элементы, с помощью которых материал будет надежно фиксироваться.

- Сгибание и крепление панели.

Качество, долговечность и надежность конструкции зависит от используемого материала и выбора

инструмента для фрезерования. Одним из важнейших условий при производстве панелей является

надежность креплений. Композитный лист обладает невысоким показателем жесткости, поэтому

механическая фиксация не может обеспечить надежного прижима конструкции. Под фрезой панель

может прогнуться, что приведет к нарушению точности обработки. Если зафиксировать панель в

точках, высок риск повреждения внешнего покрытия панели. Для обеспечения правильного,

безопасного, а главное равномерного крепления требуется вакуумный прижим материала.

Если при обработке использовать фрезы с углом в 135 градусов, существует риск оплавления

материала и слишком большого количества стружки. Поэтому при фрезеровке материала

невысокого качества нужно уделить внимание выбору оптимального вида фрез. Лучше всего

использовать 90-градусные фрезы, которые при обработке позволяют снизить площадь контакта.

Выбор фрезы для фрезеровки панелей

При фрезеровании композитных панелей фрезы изнашивается очень быстро. Это связано с

использованием в материале абразивного наполнителя с огнестойкими свойствами. Поэтому при

работе рекомендуется использовать спиральную двухзаходную фрезу, которая позволяет удалять

стружку вверх. Такой инструмент отличается высоким показателем стойкости к абразивному

воздействию. Его минусом является вероятность образования на материале задир.

Можно использовать и простую однозаходную фрезы, которая имеет подачу на зуб 0,1-0,12 мм.

Данный инструмент эффективно применять при раскрое обычного композита. Для ускорения

процесса обработки можно наложить один лист на другой и использовать для обработки

твердосплавную фрезу 6 мм.

Фрезеровка композитных панелей способна придать изделию презентабельный внешний вид и

высокие эксплуатационные свойства. При этом панели может придаваться определенный рельеф,

создаваться уступы и пазы для крепления. К тому же фрезеровка панелей является одним из

наиболее доступных методов производства данного материала для строительных работ, рекламной

продукции и других целей. Композитные листы не подвержены коррозии, воздействию

ультрафиолетового излучения, перепадов температур и механических воздействий.

Оформить заказ.

Контакты

Для оформления заказа воспользуйтесь формой слева.

Оставьте свои данные и, при наличии, прикрепите файл для пояснения Вашего заказа.

Наш специалист свяжется с Вами в самое ближайшее время.

Читайте также: