Фрезерная оснастка по металлу своими руками

Добавил пользователь Алексей Ф. Обновлено: 18.09.2024

Применение различных приспособлений для ручного фрезера значительно расширяет возможности данного агрегата, а также повышает комфортность и безопасность при работе с ним. В продаже существуют уже готовые модели устройств, предназначенных для использования в паре с фрезером, но, как правило, они стоят дорого. Поэтому многие мастера предпочитают сделать приспособления для данного агрегата своими руками.

Стол для ручного фрезера

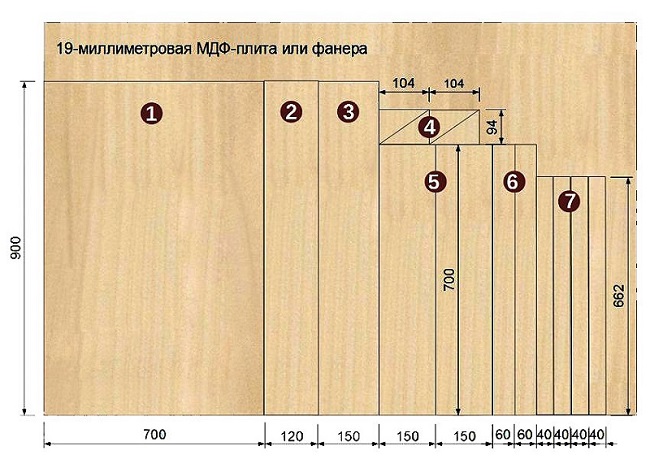

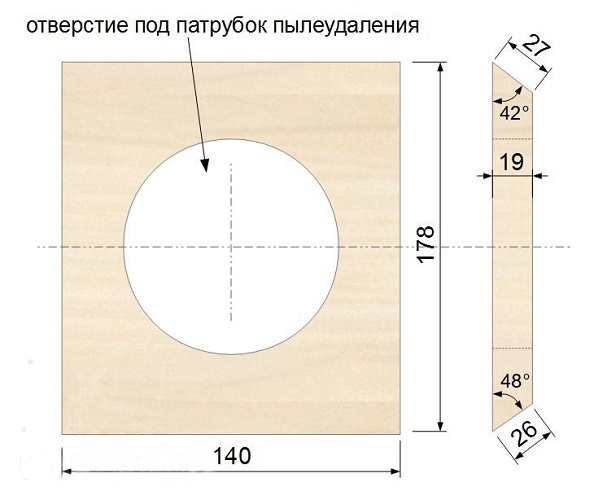

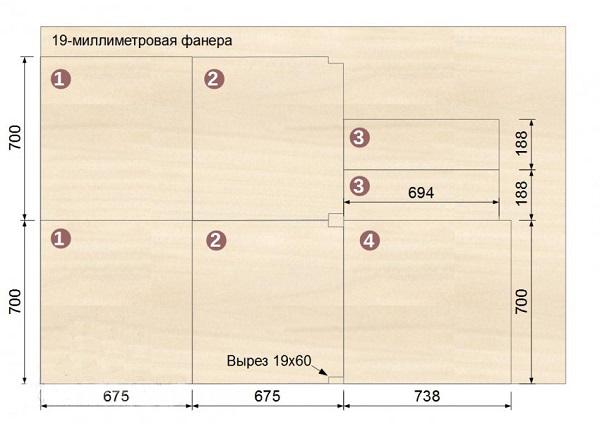

Если закрепить ручной фрезер особым способом под столом, то получится универсальный столярный станок, позволяющий производить точную и быструю обработку длинных и коротких заготовок из дерева. Чтобы изготовить стол для фрезера своими руками, сначала нужно подготовить необходимые детали для сборки всей конструкции. На рисунке ниже показана карта раскроя, на которой расположены все детали будущего фрезерного стола. Вырезаются они с помощью циркулярки или форматно-раскроечного станка.

![]()

Приспособление можно изготовить из фанеры, ЛДСП или МДФ. На карте раскроя указана толщина материала 19 мм, но это не обязательное условие. Стол также можно собрать из плит толщиной 16 или 18 мм. Конечно же, для изготовления столешницы лучше использовать ламинированные или покрытые пластиком листовые материалы, которые будут позволять легко скользить заготовке по поверхности.

Также следует учесть, что данный самодельный столик предназначен для установки на козлы. Если вам нужен настольный вариант, то царги (5) нужно делать намного шире, чем 150 мм. Их ширина должна быть немного большей, чем высота аппарата, чтобы он мог разместиться под столешницей.

Если детали стола будут выпилены из фанеры или МДФ, то их торцы следует отшлифовать. Торцы деталей, изготовленных из ЛДСП, потребуется покрыть меламиновой кромкой, используя обыкновенный утюг.

Изготовление столешницы

Установка фрезера в стол может производиться как с использованием монтажной планки, так и без нее. Подготовка столешницы для прямого крепления к ней агрегата происходит следующим образом.

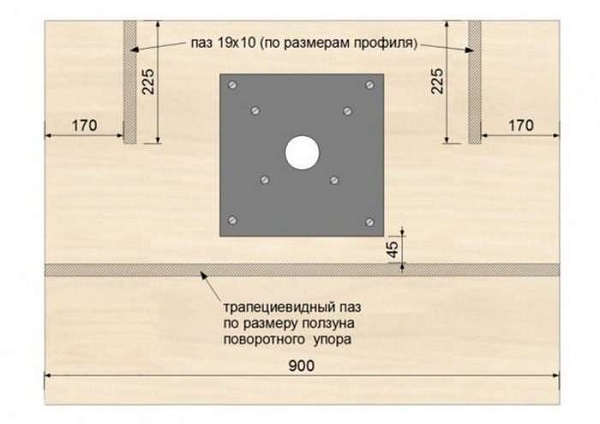

- Поскольку основная плита имеет длину 900 мм, то ее центр будет находиться в 450 мм от края. Поставьте в этом месте точку и с помощью угольника проведите линию.

- Отсоедините от подошвы аппарата накладку из пластика.

- Найдите середину среза на накладке и проведите линию через центр подошвы, используя угольник.

- Расположите накладку на центральную линию основной плиты так, чтобы с ней совпал центр подошвы, и отметьте карандашом центр будущего отверстия в столешнице.

- Далее, следует сделать разметку под монтажные винты.

- Просверлите отверстия, через которые агрегат будет крепиться к столу. Обязательно раззенкуйте их, чтобы шляпки винтов были немного углублены в столешницу.

- Просверлите центральное отверстие диаметром 38 мм.

- На следующем этапе следует сделать параллельный упор. С помощью электролобзика или фрезера проделайте полукруглые вырезы на передней стенке упора, а также на его основании.

- Прикрутите косынки к упорам. Ниже предоставлен чертеж, на котором указаны все отступы для размещения косынок.

- К нижней части столешницы прикрутите соединительные планки.

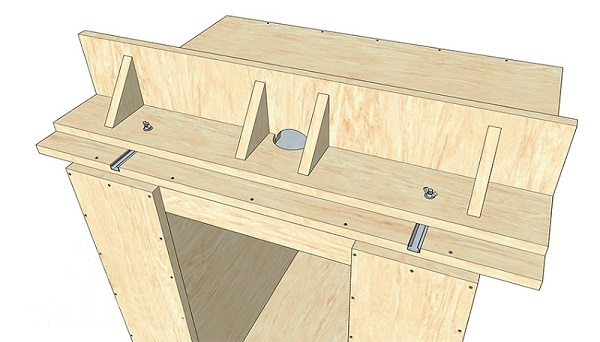

- Соберите фрезерный станок, используя схему, предоставленную ниже.

Крепление агрегата с помощью монтажной пластины

При установке аппарата на основную плиту ее толщина значительно уменьшает вылет фрезы. Поэтому для установки агрегата на толстые столешницы принято использовать более тонкие монтажные пластины из прочных материалов (стали, дюралюминия, поликарбоната, гетинакса или стеклотекстолита). Изготавливается пластина следующим образом.

- Из листа, например, текстолита, вырежьте квадратную заготовку 300 х 300 мм.

- Сверху пластины закрепите пластмассовую накладку, снятую с подошвы фрезера.

- Подберите сверло, соответствующее диаметру крепежных винтов, и просверлите в пластине отверстия, используя пластиковую накладку в качестве шаблона.

- Уложите пластину на столешницу и обведите ее карандашом. После этого внутри полученного контура нарисуйте квадрат со срезанными углами, как показано на следующем рисунке.

- Эту фигуру со скошенными углами необходимо вырезать лобзиком, предварительно просверлив в ней отверстие для входа пилы.

- После вырезания внутренней части вокруг внешнего контура следует закрепить планки, используя струбцины. Они будут служить шаблоном для обкаточной фрезы. Толщина планок должна быть достаточной для того, чтобы при установке глубины обработки упорный подшипник фрезы находился в зоне кромки направляющих.

- Для фрезеровки углубления закрепите в цанге агрегата обкаточную фрезу с верхним подшипником.

- Установите глубину обработки. Она должна равняться толщине пластины, предназначенной для монтажа агрегата.

- Профрезеруйте данный участок столешницы по установленному шаблону в несколько проходов.

- Уложите пластину в проделанное углубление. Она должна быть заподлицо с поверхностью основной плиты. Если пластина немного выступает, то прибавьте еще немного глубины погружения с помощью микрометрического винта и сделайте повторный проход фрезой.

- По углам выборки разметьте и просверлите отверстия для крепежа пластины.

- Уложите монтажную пластину в подготовленное посадочное место и, придерживая ее, переверните столешницу. После чего просверлите в пластине отверстия под крепеж. Чтобы спрятать шляпки болтов, прозенкуйте отверстия на лицевой стороне накладки.

- Также все отверстия с обратной стороны столешницы, предназначенные для закрепления пластины, следует расширить под посадку самоконтрящихся гаек сверлом с диаметром 11 мм. Гайки нужно посадить в полученные отверстия на эпоксидный клей (для выравнивания можно вкрутить в них болты).

Усовершенствование упора

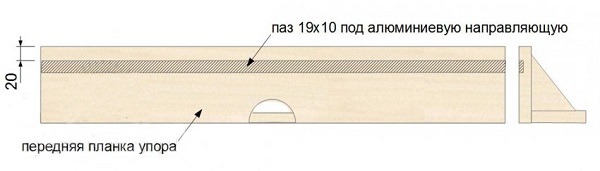

Параллельный упор можно доработать, чтобы настройка фрезерного стола происходила более удобно и быстро: для этого нужно врезать в столешницу С-образные направляющие. Профиль может быть из алюминия. Для врезки используется прямая пазовая фреза. Профиль укладывается в подготовленный паз и прикручивается шурупами.

Далее, следует подобрать болты с шестигранной шляпкой такого размера, чтобы она могла входить в С-образный профиль и не проворачиваться в нем. Просверлите 2 отверстия в основании параллельного упора, соответствующие диаметру болта.

Также следует врезать С-образный профиль и в переднюю планку упора для закрепления на ней различных прижимов и защитных кожухов.

Прикручивается упор к столешнице с помощью гаек-барашков.

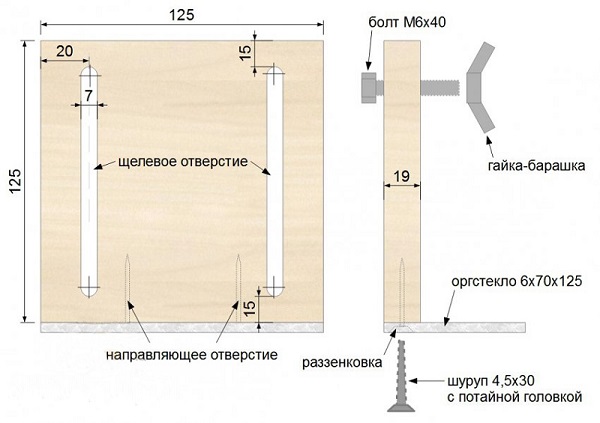

На задней стороне упора можно сделать камеру для подключения пылесоса. Для этого достаточно вырезать из фанеры квадрат, просверлить в нем отверстие под патрубок пылесоса и прикрутить получившуюся крышку к косынкам.

Также к упору можно добавить предохранительный щиток, изготовленный из МДФ или ЛДСП и небольшого прямоугольника из оргстекла. Для выборки пазов можно использовать лобзик либо фрезер с установленной пазовой фрезой.

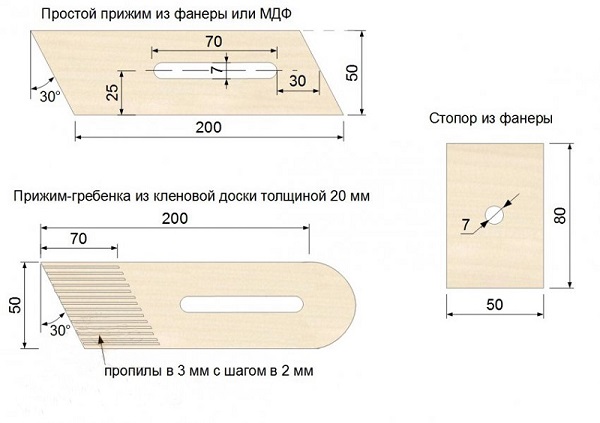

Чтобы была возможность обрабатывать мелкие детали, необходимо изготовить фиксаторы и прижимы из фанеры или МДФ.

Прижим-гребенка изготавливается на циркулярке с шагом между пропилами 2 мм.

![]()

При желании, можно изготовить фрезерный стол с ящиками для инструмента.

![]()

Изготовление основания стола

Если требуется из ручного фрезера сделать стационарный станок, то без изготовления прочного основания не обойтись. Ниже приведена карта раскроя с нанесенными на ней деталями, которые потребуются для сборки основания стола. Размеры деталей потребуется подкорректировать, если использовать листовой материал другой толщины.

![]()

Все детали стола для ручного фрезера собираются с помощью конфирматов. Для удобства передвижения стола к его днищу можно прикрепить ролики. Если немного расширить данный стол и прикрепить в свободной его части дисковую ручную пилу, то получится универсальный стол для фрезера и циркулярки.

Чтобы станок занимал меньше места, его можно сделать по принципу стола-книжки с опускающимися с обеих сторон столешницами.

Самодельные приспособления для фрезера

Для расширения функциональных возможностей данного агрегата в продаже имеются достаточно дорогостоящие приспособления. Но владельцы фрезеров в целях экономии средств стараются изготавливать различные приспособы своими руками, которые работают не хуже заводских.

Шипорезка

Простая шипорезка для фрезера изготавливается из двух кусков фанеры и пары мебельных телескопических направляющих. Фрезер устанавливается на площадке, имеющей отверстие для инструмента. Площадка крепится к верстаку под углом (для более удобного позиционирования оснастки по высоте), как показано на фото ниже.

Итак, шипорезное приспособление изготавливается в следующем порядке.

- Вырежьте из фанеры 2 площадки одинаковых размеров. Размер приспособы может быть любой.

- Расположите по краям первой площадки две телескопических направляющих параллельно друг другу и прикрутите их шурупами.

- Для более точного позиционирования направляющих можно между ними прикрутить две одинаковые по длине планки.

- Следует выдвинуть ответные планки и подложить под них вторую площадку вровень с первой. Поставьте карандашом на второй площадке точки сквозь планку, после чего проведите через них линию.

- Выньте из направляющих ответные планки, нажав на пластмассовые “усики”, расположенные на их обратной стороне.

- Уложите на площадку с разметкой ответные планки так, чтобы линия проходила через центр отверстий для крепежа, и прикрутите их шурупами.

- Аккуратно совместите 2 направляющих и задвиньте их (вы должны услышать щелчок). Если вы вставите деталь с перекосом, то сломаете телескопы, и из них высыпятся шарики.

- Между вертикальным упором с агрегатом и подвижным столиком необходимо выдержать определенное расстояние. Делается это для того, чтобы при опускании фрезы она не задевала площадку стола. Поскольку в данном случае максимальный вылет фрезы будет около 25 мм, то можно временно проложить между столиком и упором планку такой же ширины, то есть 25 мм. Планка позволит разместить конструкцию параллельно вертикальному упору

. - На следующем этапе, придерживая приспособу, просверлите 2 отверстия под шканты. Они позволят быстро позиционировать шипорезку на верстаке. Когда отверстия будут готовы, вставьте в них пару шкантов. Теперь можно убрать планку, проложенную между упором и приспособлением.

- Теперь, когда подвижный столик закреплен, на верхней его площадке необходимо установить вертикальный упор, как показано на следующем рисунке. Для жесткости упор подпирается двумя косынками.

- Когда все элементы шипорезки будут закреплены, можно приступить к испытаниям. Положите заготовку на столик приспособления и прижмите ее к упору. Установите необходимую высоту фрезы, включите агрегат и профрезеруйте заготовку.

- После первого прохода переверните заготовку на 180 градусов и повторите обработку.

- Поверните заготовку на 90 градусов, поставив ее на кромку, и снова повторите операцию.

- Поверните деталь на 180 градусов и проведите окончательную обработку шипа.

В результате у вас получится ровный и качественный шип.

Меняя высоту фрезы относительно площадки шипорезки, можно получать шипы различной толщины.

Копировальная втулка

Если в комплектации к вашему фрезеру не было копировальной втулки, то ее можно изготовить буквально за 30 мин из подручных средств. Для самоделки понадобится металлическая или дюралюминиевая шайба, которую можно изготовить из листового металла, и водопроводный резьбовой удлинитель.

Копировальная втулка изготавливается следующим способом.

Направляющие для работы с фрезером

Если требуется выбрать очень длинный паз в заготовке, то понадобится приспособление для фрезера, которое называется шиной. Готовые металлические шины можно купить в специализированных магазинах. Но их также легко изготовить своими руками из пластика, фанеры или МДФ.

Толщина материала должна быть около 10 мм, чтобы детали можно было стянуть шурупами.

Направляющая для агрегата делается очень просто.

- Нарежьте на циркулярке три полосы. Одну широкую, порядка 200 мм, и 2 узкие – 140 и 40 мм каждая.

- Также изготовьте небольшую планку из того же материала, длиной около 300 мм и шириной 20 мм.

- Положите на широкую полосу деталь шириной 140 мм, выровняйте ее по краю и скрутите обе детали шурупами.

- Положите сверху широкой полосы, напротив прикрученной детали, узкую полосу шириной 40 мм. Для точного позиционирования проложите между верхними деталями планку шириной 20 мм и прикрутите узкую полосу шурупами к нижней детали. Таким образом, получится длинная шина с пазом шириной 20 мм.

- Возьмите планку шириной 20 мм и прикрутите ее к подошве аппарата, как показано на следующем фото. Для выборки паза подбирается прямая или фигурная пазовая фреза и закрепляется в цанге аппарата.

Когда все приспособления будут подготовлены, выполните следующие действия. Положите на верстак заготовку, которую необходимо обработать по всей длине, расположите на ней шину, закрепив струбцинами. Вставьте планку, прикрепленную к подошве фрезера в паз направляющей. Запустите агрегат и профрезеруйте заготовку по всей длине.

Если требуется выбрать глубокий паз, то обработка происходит в несколько заходов, чтобы оснастка погружалась в заготовку постепенно.

Разные приспособления для токарных станков, известные в настоящее время, позволяют расширить функциональный потенциал таких агрегатов и упростить выполнение некоторых работ на них.

1 Дополнительная оснастка – какой бывает и зачем нужна?

Все приспособления для токарных станков причисляют к одной из трех разновидностей. Первый вариант оснастки – специальный, обеспечивает увеличение эксплуатационных возможностей оборудования, второй применяется для фиксации инструмента, третий используется для закрепления деталей, которые обрабатываются на агрегатах. Установка разных типов оснастки обеспечивает:

- уменьшение времени, требуемого на монтаж детали на токарное станочное оборудование, что гарантирует увеличение производительности обработки металлических изделий;

- повышение точности металлообработки;

- возможность выполнения фрезерных операций;

- качественное крепление заготовок.

Оснастка для станков может выпускаться на заводах. Подобные приспособления обычно эксплуатируются на предприятиях. Малые фирмы и частные пользователи нередко используют самодельную оснастку. Большое распространение среди последних получило фрезерное приспособление – специальная приставка, которая дает возможность выполнять:

- выборку пазов и канавок;

- контурную обработку разнообразных изделий;

- фрезерование плоскостей;

- обработку торцевыми и концевыми фрезами.

Найти чертежи такой приставки несложно в интернете и в специализированных журналах.

2 Кулачковые патроны – самые распространенные виды приспособлений

Патроны на токарные станки могут иметь 2–4 кулачка. Когда максимально точное центрование не требуется, рекомендуется применять двухкулачковые патроны. В них, как правило, фиксируют небольшие детали, поковки и отливки. В большинстве случаев такие приспособления для токарных станков предназначены для фиксации деталей со строго определенными геометрическими параметрами.

Четырехкулачковые патроны используются при обработке произвольных по конфигурации заготовок.

Кулачки в них можно без затруднений центрировать за счет того, что они располагают индивидуальным приводом. Если применяются патроны с таким "персональным" приводом, на станке можно обрабатывать несимметричные и прямоугольные детали. А вот самоцентрирующиеся приспособления с четырьмя кулачкам больше годятся для квадратных прутков.

Самое широкое распространение получили трехкулачковые патроны. Они обеспечивают качественные работы с большими по сечению круглыми прутками, деталями шестигранной и круглой формы. Подобная оснастка для работ по металлу характеризуется высоким усилием зажима и элементарной конструкцией, а также простой переналадкой для обработки заготовок с разными размерами. Кулачки могут быть сборными или цельными. К "минусам" трехкулачковых патронов относят то, что они быстро теряют точность при активной эксплуатации.

3 Вращающийся и упорный центр – что это?

Описанные выше патроны используют для фиксации деталей, у которых соотношение длины и сечения составляет не более 4 единиц. В остальных случаях используются специальные центры. Они дают возможность эффективно производить работы по металлу. При этом важно помнить, что в центр (вращающийся либо упорный) заготовка может быть помещена только после ее зацентровки. Под таковой понимают выполнение с торцов вала заготовки центровых отверстий. При их наличии деталь получает от шпинделя крутящий момент за счет применения хомутика и специального поводкового патрона.

Под патроном поводкового типа понимают небольшой корпус, который устанавливается на шпиндель токарного агрегата. На торцевой части данного приспособления имеется запрессованный палец. Он отправляет требуемый крутящий момент на хомутик. Последний при помощи болта фиксируется на обрабатываемой детали.

Поводковый патрон не применяется, когда необходимо выполнить обработку изделий, у которых центровое отверстие характеризуется относительно большой величиной. В данном случае используется вращающийся центр особого вида. У него рабочая часть имеет выраженную рифленую поверхность.

Если производится обработка заготовок с большой толщиной срезаемого слоя и процесс должен происходить на высоких скоростях резания, на станок устанавливают вращающийся задний центр. А вот при работе с деталями, у которых оси вращения шпинделя и самих заготовок не совпадают, специалисты советуют эксплуатировать вращающийся центр с рабочей поверхностью в форме сферы (специальная конусная оснастка).

Упорный центр, отличающийся высокой долговечностью, изготавливается с наконечником из твердосплавных материалов. Его установка возможна исключительно в пиноль задней бабки. Упорные центры могут быть срезанными. В этом случае с их помощью подрезают концы детали.

4 Другие виды оснастки для токарного оборудования

Револьверная головка значительно увеличивает производительность агрегатов для выполнения работ по металлу. Она может быть шестигранной или круглой (по Госстандарту 3859–83). Круглая револьверная головка выпускается с двумя разновидностями центрирующих отверстий – с конусными и с цилиндрическими.

ГОСТ 3859 содержит общие рекомендации по изготовлению оснастки для токарных агрегатов. Заказчик может описать производителю, какая именно револьверная головка ему нужна и каких размеров. Другими словами, подобная оснастка выпускается индивидуально. Револьверная головка используется в сменных резцовых блоках. Она обеспечивает быструю и максимально точную регулировку режущих инструментов. Револьверная оснастка может устанавливаться на станки с ЧПУ и на агрегаты универсального типа, которые имеют салазки крестовой формы.

Обработка тонких (в профессиональной среде говорят – нежестких) валов осуществляется при помощи подвижных либо неподвижных люнетов для токарных станков. Неподвижная оснастка устанавливается и фиксируется на направляющих агрегата, подвижная может монтироваться на суппорте (а именно на его каретке). Люнеты подвижного вида считаются более современными и эффективными. Данные приспособления для токарных станков идеально подходят для обтачивания (чистового) заготовок большой длины.

Для обработки заготовок с поверхностями в виде конусов используется специальная конусная линейка. Ее размещают параллельно конической образующей поверхности. При этом суппорт агрегата поворачивают на 90 градусов. Линейка располагает делениями для отсчета углов ее поворота. Деления бывают угловыми либо миллиметровыми. На многих предприятиях конусная линейка эксплуатируется весьма активно (как и описанная выше револьверная головка), так как она проста в применении.

Также существует и далее указанная оснастка: шлифовальная головка для токарного станка, четырехпозиционные резцедержатели, планшайбы, картриджные держатели резцов, приспособления для выполнения отверстий и нарезания резьбы.

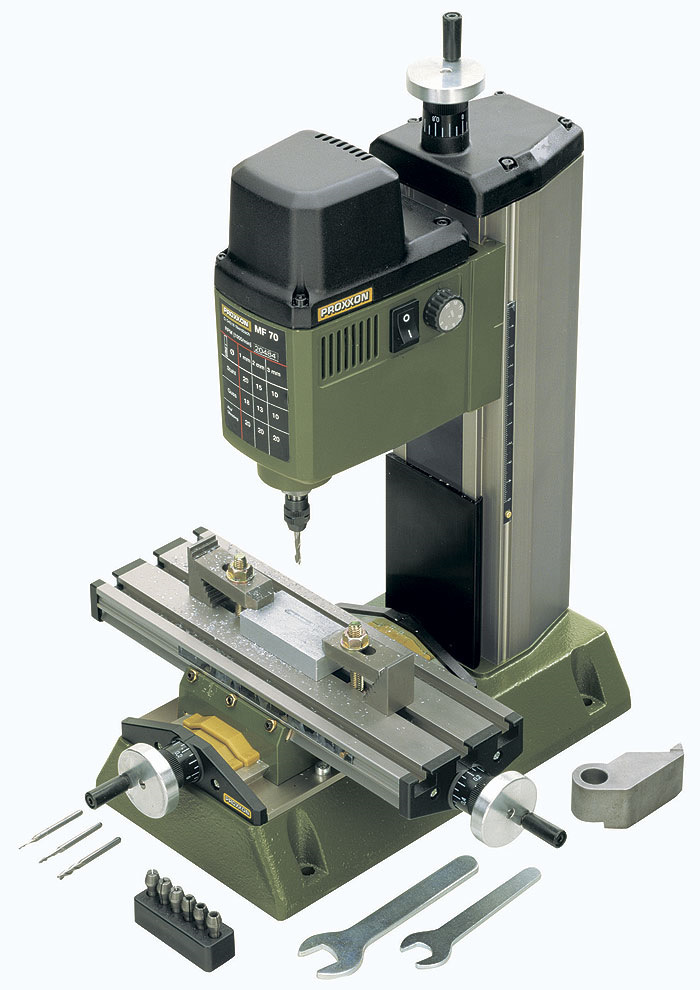

Собственно, меня об этом уже предупреждали, так что я был готов морально и материально, однако не все оказалось так просто, как думал. Ценник на такие станки начинался от 50тр, т.е. даже дороже чем на токарные, по весу и размеру они никак не вписывались в интерьер кухни, не говоря уже о моей маленькой комнатке для занятий музыкой, где я частенько точил резцы, чтобы лишний раз, не бесить соседей.

Когда начал копать глубже, смотреть характеристики, то тут все оказалось еще печальнее. Большинство станков имело слабые моторчики и каждый второй из бюджетных, покупатели потом переделывали. Очень понравился мне Proxxon MF-70.

Потом я увидел комбайн от того же проксона.

Не прочитай я про опыт модернизации MF 70, думал бы, что тут все будет хорошо. Но сама идея совмещения токарного и фрезерного станков на одной площади мне понравилась.

Начал искать модули модернизации токарника за счет установки такой вот фрезерной головы. Увидел на модели MML 2550 такой аксессуар, как фрезерная голова MetalMaster BF20 Vario. Аналогичные варианты были и у других поставщиков.

Полез смотреть обзоры и наткнулся на видео, где показывали MML 2550 с фрезерной приставкой в работе. Как только увидел, как раскачивается станок при работе, сразу понял, что с моей кухонной тумбой это не вариант. Будет фрезер долбиться как в колокол, без прикручивания станка к какой-то поверхности.

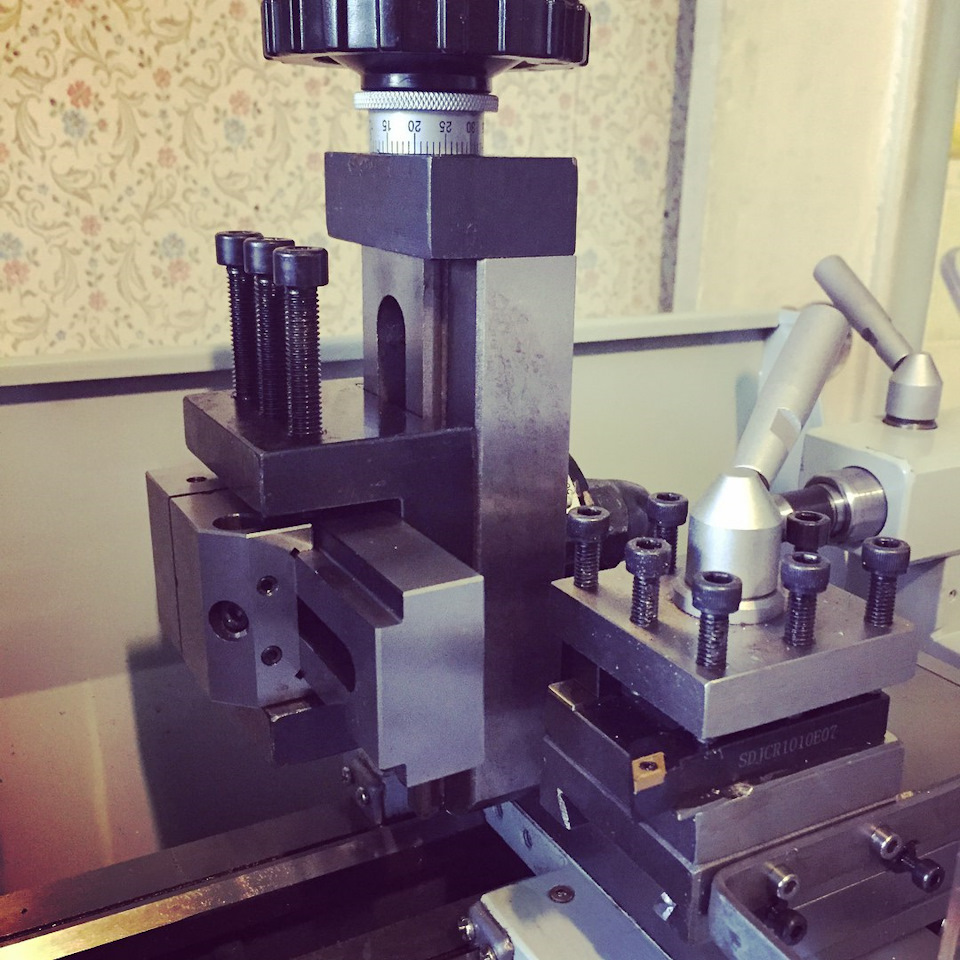

Тяжело было расставаться с мыслью о фрезерочке, уж больно все красиво выглядело на картинках. Но я снова полез в поиск и нашел такую тему, как фрезерная приставка к токарному станку.

Эта штука ставится вместо резцережателя и позволяет зажимать деталь, двигая ее по вертикали. По сути, это та же самая резцедержка, только с возможностью вертикального перемещения.

Сзади находится гайка, которая фиксирует приспособление под разными углами. Т.е. можно фрезеровать более сложные поверхности. В качестве компромиссного варианта, вполне приемлемо. Ценник находился в пределах 10тр, меня более чем устраивало. Стал ждать подходящего случая, чтобы купить.

И тут случайно, увидел объявление на авито, где продавалось такое фрезерное приспособление, совершенно новое, в комплекте с тисками, цанговым патроном на 100мм (как на моем станке) и комплектом фрез. Не стал ждать, поехал и купил.

Цанговый патрон интересен тем, что им можно более плотно зажимать фрезы, чем кулачками обычного патрона. Нет рисков порчи кулачков при проворачивании фрезы.

Тисочки удобны для зажимания мелких деталей, потому что не все можно зажать тремя болтами.

Домой это дело тащил в два захода, потому что общий вес оказался примерно 11кг.

Примерил на станок, выяснилось, что нужно сверлить в платформе отверстия под установку, иначе никак.

Сначала думал сделать это обычной дрелью, но потом поехал и купил сверлильный станок Procraft BD-1550

Которым и просверлил 3 отверстия, после чего нарезал в них резьбу М6 и прикрутил туда фрезерное приспособление.

Радость была недолгой, потому что через некоторые время пришло понимание того, что не все фрезерные задачи можно выполнить с помощью данного приспособления. Вот к примеру, проточить клинья у меня не получилось, потому что не знал как зажать их под нужным углом.

В результате, я нашел на авито недорогой фрезерный станок JET JMD-1 и купил.

Вместо того, чтобы купить большой фрезерный станок, я как идиот, купил фрезерное приспособление, чтобы установить которое и просверлить 3 дырки, купил сверлильный станок и после этого, все равно купил маленький хреновенький фрезер. А в сумме, траты были как раз на покупку б.у. фрезерного станка, классом выше.

С другой стороны, я прикинул, что фрезерное приспособление на токарном, может когда и пригодится, ведь в нем 650вт двигатель и вес 60кг, который я не сдвину, купи я фрезер такого размера. А мой маленький фрезерок весом 40кг, я спокойно вынимаю из под стола и потом туда же ставлю. А если мне нужно просто просверлить пару дырок, то Procraft BD-1550 отлично с этой задачей справляется, благо там моторчик достаточно мощный и передачи через ремень.

Так что, я просто сделал себе коктейль из виски с колой и обмыл приобретение.

А после этого, спокойно поехал в отпуск, тратить то, что осталось от зарплаты с отпускными. :-)

З.Ы. В чем глупость происшедшего. Рядом на авито висел станок типа WMD16 от какого-то более менее нормально производителя, который я мог сразу купить за 45тр и сэкономил бы и 18тр и 29тр за которые было куплено приспособление и фрезерный станок, соотвественно. Потом я доводил до ума станок, купил ему длинный фрезерный стол, металлические шестерни и чуть было не поставил новый сервомотор, если бы мозг случайно не включился и я не купил большой фрезерный станок Корвет 414, а все что касалось маленького фрезера, удачно продал кучкой. Токарный я тоже потом поменял на более крупный джет. Вот так закончилась данная история. Только несчастный сверлильный станок все еще одиноко стоит под столом.

Фрезерный станок по металлу изготовленный своими руками, подробный фото отчёт по изготовлению самоделки.

Всем доброго времени суток! Хочу показать процесс изготовления своего самодельного фрезера.

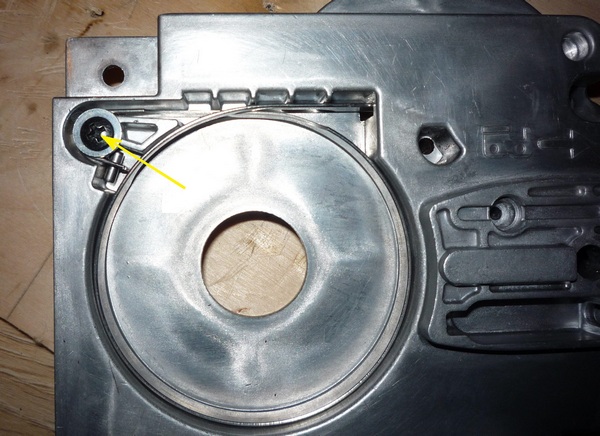

И так: после изучения тем по постройке самодельных фрезеров я покопался под верстаком и извлек на свет — две малых продольных подачи — назовем их каретками, две поперечных подачи без ответных ластохвостов (т.е. только верхние части), двух координатный столик от сверлилки 2м112, и обрезки швеллера шириной 140 мм, в качестве шпинделя я хотел сначала использовать вот такую дрель:

Заменил подшипники с шариковых на конусные роликовые, но никак не решался вопрос по креплению цанг- шомпол не воткнеш а гайку накидную резать — опыту маловато, да и смотрелся бы такой фрезер как откровенная халтура, короче шпиндель пока в сторону, а займемся станиной.

Взял куски швеллера, два одинаковых сварил вместе, разметил и просверлил отверстия под резьбу М 10 для крепления кареток и двух-координатного столика. Нарезал резьбу закрутил болты и навернул гайки по три- четыре штуки, удлиненных не нашел, те гайки которые оказались близко с полкой швеллера обточил на конус (только самые нижние) иначе болты стало выворачивать, гайки обварил, вот что получилось:

Также сделал желобок для сбора СОЖ, как на заводских станинах из уголка 25 х 25 мм, а чтобы этот желобок не висел в воздухе, а также чтобы приподнять станину от поверхности стола, чтобы бетон залился выше образовавшихся перегородок — эти уголки обварил еще полосой 25 х 4 мм:

Стойку приварил к станине только передним краем, а затем два раза обнял полосой сзади, косынками заварил плечики станины, но когда все остыло померил угольником, а прямого угла нету — стойка немного отвалилась назад:

Затем, прогнал метчиком резьбы — ох и тяжко болты выкручивались после сварки — вкрутил свежие болты, замазал пластилином торцы гаек чтобы бетоном болты не прихватило и металлом 2 мм заварил заднюю стенку стойки:

Залил бетон (1 к 2 — цемент М500, песок и щебень гранитный, где то около ведра).

Примерил навесное оборудование.

Но нет материала, чтобы выточить корпус и поэтому откладываем его в сторону, а вынимаем то что есть: несколько корпусов подшипников, вал с КМ2 от такой же дрели как в начале темы, вот теперь попрошу не бить ногами, вал изначально был коротковат и я его удлинил — напрессовал кусок полдюймовой трубы, обварил, проточил новую посадку и под резьбу которую и нарезал еще просверлил отверстие под шомпол так как окошко окажется внутри шпинделя да и цанги держать надо чтоб не вываливались.

Но цанги то, не под шомпол и мне их стало жалко сверлить, нарезать, и я просто нарезал резьбу на валу.

Токарь я, начинающий, станком резать не умею, а такого диаметра лерка попалась тока 3/4 дюйма, ну и что, зато гайка прекрасно подошла от металлопластиковой фасонины.

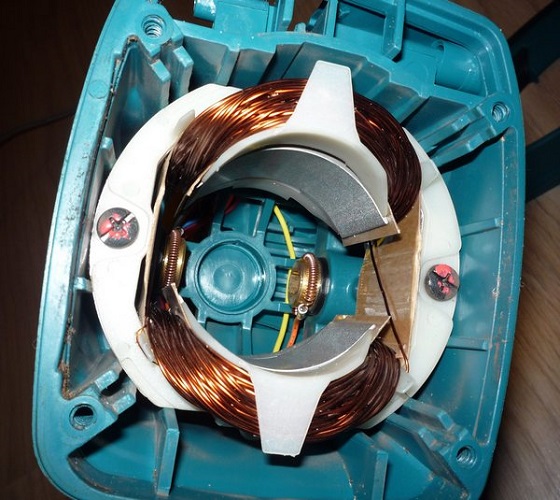

Теперь о шпинделе вкратце — два корпуса причем в нижний влезли сразу два подшипника -шариковый и роликовый конический между ними кусок трубы и сварка.

Перед тем, как варить все в сборе с подшипниками стянул гайкой и чтобы легко крутилось и в процессе сварки короткими прихватками с промежуточным окунанием в воду, результат — крутится, не скажу, что свободно но в общем легко — все таки три подшипника, дальше фотки без писанины:

В результате, получился вот такой шпиндель, далее сверление нарезание, обкатка:

Может, кто то, скажет — жесткости мало — скажите где? Металл 8 мм, еще будут скептики, что рабочий конец фрезы уходит за габариты столика — сразу опережаю отвечаю — на шпинделе просверлены лишние отверстия также и во флянце т.е. шпиндель ставится выше открывая гайку центральную для именно работы под углом, а это обычное положение и еще столик этот временный только для настройки станка а в перспективе стол будет этот:

Достался мне вот такой, электродвигатель на 340 ватт, 12 вольт. На валу была муфточка резиновая с шлицевой посадкой, а так как шкив с шлицами я изготовить пока не могу, то решил оставить эту муфту и применить плоский ремень.

Чтобы он не сваливался, просверлил в валу отверстие и нарезал резьбу м5, дальше из обрезков швеллера сделал два кронштейна — один для крепления этого мотора другой для натяжения ремня, на шпиндель выточил шкив из остатков д16т и нарезал в нем резьбу, чтоб не заморачиваться со шпонкой, и законтрогаил это все, еще приварил пенек и кронштейник с боку:

В общем, получился самодельный фрезерный станок своими руками. Осталось поставить трансформатор, выпрямитель и регулятор оборотов, все это закреплю сзади на стойке в коробке. Регулятор попробую использовать от шуруповерта тока микруху вынесу на стойку вместо радиатора и к кнопке надо приделать винт чтоб вращением регулировать или заменить обычным резистором или выкинуть пружинку из кнопки.

Боялся что ремень будет слетать — нет как вкопанный даже не ёрзает по шкиву и не буксует, вот фото долгожданной стружки:

Читайте также: