Фольгированный текстолит своими руками

Обновлено: 04.07.2024

Самодельные КПЕ из фольгированного стеклотекстолита

Переменные конденсаторы, они же конденсаторы переменное емкости или КПЕ, используется во множестве устройств. Они нужны в генераторах, антенных тюнерах, некоторых видах антенн, и много где еще. Обратим внимание на тот факт, что в любительской радиосвязи, к примеру, трансивер может с легкостью выдавать 25 Вт или 100 Вт, максимально же разрешенная мощность составляет 1000 Вт. Понятно, что общедоступные маленькие КПЕ тут совершенно не годятся, а нужных для таких мощностей КПЕ в магазине вы попросту не найдете.

Подходящие большие КПЕ из старой радиоаппаратуры можно приобрести на Авито и досках объявлений радиолюбителей. Но цены там зачастую не низкие, к конденсаторам редко указывается их емкость, не представляется возможным найти два или более одинаковых конденсатора, плюс есть риски и неудобства, сопряженные с покупкой с рук. А между тем, изготовить переменный конденсатор в домашних условиях не так уж и трудно.

Идею я подсмотрел в статье Build Your Own Transmitting Air Variable Capacitors 2003-го года за авторством David Hammack, N4DFP. В своей статье Дэвид использует медные листы, которых у меня не оказалось. Но я прикинул, что с тем же успехом подойдет и медь на одностороннем фольгированном текстолите, которого у меня как раз в избытке. Почему бы не попробовать?

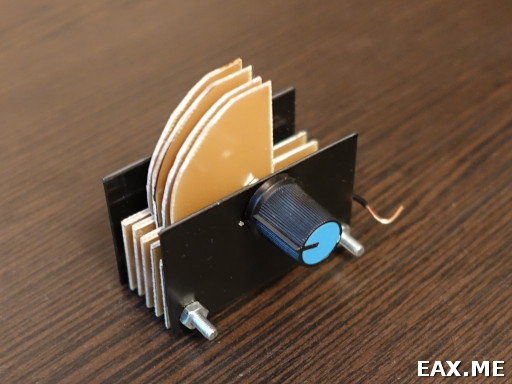

Сразу покажу, что у меня в итоге получилось. Вид спереди:

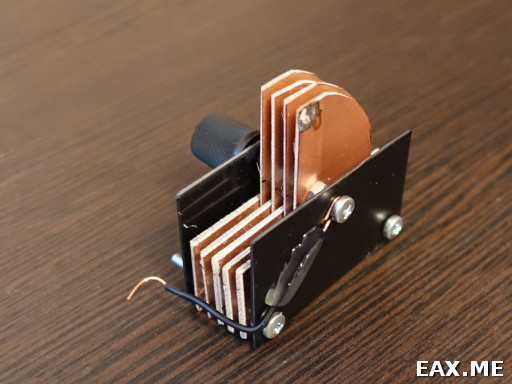

Конденсатор имеет пять прямоугольных пластин размером 20 x 50 x 1 мм, зафиксированных двумя длинными болтами M3. Пластины разделены гайками. Еще четыре пластины в форме полукруга с радиусом 25 мм крепятся на одном болте M3. Этот болт можно вращать при помощи ручки от потенциометра, которую я приклеил к болту при помощи эпоксидного клея. Все это хозяйство держится на каркасе из двух прямоугольных кусков листового пластика размером 30 x 50 мм. Для соединения с подвижными пластинами я использовал толстый медный провод, изогнутый в форме петли. Провод плотно прилегает к вращающемуся болту и закреплен на каркасе конденсатора с помощью термоклея. Капля припоя, которую можно видеть на втором фото, служит для ограничения углов поворота ручки. Понятно, что все работало бы и без нее. Но мне хотелось, чтобы ручка имела какие-то крайние полажения, а не просто крутилась во все стороны.

Fun fact! Текстолит толщиной 1 мм можно резать обычными ножницами для бумаги. А стоящая у меня на столе катушка припоя очень удачно оказалась диаметром именно 25 мм — по ней и обводил.

Емкость такой поделки меняется от 13 до 53 пФ. Увеличивая площадь пластин или их количество, можно получить хоть 1000 пФ. Не думаю, что кому-то могут понадобится подстроечные конденсаторы большей емкости. Но такой конденсатор будет не очень удобен, как из-за больших размеров, так и того факта, что небольшой поворот ручки будет приводить к сильному изменению емкости.

Возможное решение заключается в том, чтобы использовать описанный выше конденсатор только для точной подстройки, а для грубой подстройки использовать конденсаторы фиксированной емкости. Последние можно соединять параллельно при помощи переключения тумблеров с двумя контактными группами.

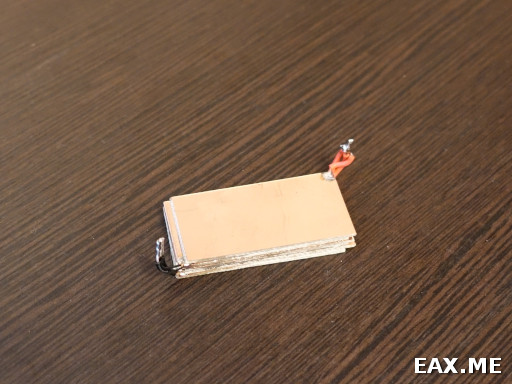

Пример самодельного конденсатора фиксированной емкости:

Конденсатор состоит из шести пластин 25 x 50 мм. Пластины были склеены при помощи эпоксидного клея. Все четные пластины соединены между собой, и аналогично соединены все нечетные. Емкость конденсатора составляет 270 пФ. Практическая ценность таких конденсаторов, по-видимому, не очень высока, поскольку высоковольтные керамические конденсаторы фиксированной емкости легко доступны и стоят недорого. Тем не менее, давайте рассмотрим и их тоже, на случай, если когда-нибудь понадобится работать с очень высокими напряжениями.

Fun fact! Альтернативный способ изготовления конденсатора фиксированной емкости заключается в том, чтобы просто взять кусок коаксиального кабеля. Типичный кабель RG58 обладает погонной емкостью около 100 пФ на один метр.

Зависимость емкости конденсатора от числа пластин выглядит следующим образом:

2 пластины (1 слой диэлектрика) - 52 пФ

4 пластины (3 слоя диэлектрика) - 165 пФ

6 пластин (5 слоев диэлектрика) - 270 пФ

Можно заметить, что емкость растет пропорционально количеству слоев диэлектрика с точностью до ошибки измерения, что соответствует теории. Используя первую строчку, ради интереса можно посчитать диэлектрическую проницаемость используемого текстолита:

Это сходится с ожидаемым значением от 4.4 до 4.7.

На StackExchange подсказывают, что чтобы пробить подобные конденсаторы, нужно по крайней мере 3 кВ на 1 мм расстояния между пластинами — это в предположении, что ток пойдет по воздуху. Для надежности, рекомендуется использовать в качестве максимального напряжения половину от этого значения. Напряжение пробоя можно увеличить, увеличивая расстояние между пластинами. Но, как видно из приведенной выше формулы, в этом случае пострадает емкость, и придется увеличивать площадь и/или количество пластин. Более практичное решение заключается в том, чтобы вытравить 3 мм меди по границе пластин. Тогда напряжение пробоя составит порядка 20 кВ — напряжение пробоя 1 мм текстолита или 7 мм воздуха.

Каково будет максимальное напряжение на конденсаторе зависит от цепи, в которой планируется его использовать. Это нужно каждый раз моделировать или считать. Но чтобы оно превысило безопасные 10-15 кВ, придется постараться. В этом случае всегда можно просто увеличить расстояние между пластинами и использовать более толстый текстолит.

Fun fact! Само собой разумеется, ничто не мешает делегировать изготовление компонентов конденсатора вашему любимому производителю печатных плат.

Как видите, все оказалось достаточно просто. Очевидные плюсы самодельных КПЕ — низкая стоимость и доступность. Можно сделать сколько угодно ровно таких конденсаторов, каких нужно. Что же до времени, которое потребуется на изготовление конденсатора, я думаю, оно сопоставимо со временем, которое вы потратите на поиск готового, а также на переговоры с его продавцом.

Дополнение: Листовой алюминий, вероятно, будет более подходящим материалом для самодельных КПЕ, чем стеклотектолит.

Наш проект живет и развивается для тех, кто ищет ответы на свои вопросы и стремится не потеряться в бушующем море зачастую бесполезной информации. На этой странице мы рассказали (а точнее - показали :) вам Как сделать фольгированный текстолит своими руками . Кроме этого, мы нашли и добавили для вас тысячи других видеороликов, способных ответить, кажется, на любой ваш вопрос. Однако, если на сайте все же не оказалось интересующей информации - напишите нам, мы подготовим ее для вас и добавим на наш сайт!

Если вам не сложно - оставьте, пожалуйста, свой отзыв, насколько полной и полезной была размещенная на нашем сайте информация о том, Как сделать фольгированный текстолит своими руками .

Практика конструирования и монтажа, напрямую связанная с электроникой, никак не обходится без главной детали – печатная плата. Начальная разработка какого-нибудь электронного устройства, конечно, допустима с помощью навесного монтажа. Однако полноценную печатную плату всё равно придётся делать, если речь идёт о серьёзном электронном устройстве.

Практика печати на фольгированном текстолите

Существуют два варианта: заказать изготовление печатной платы в сервисе или сделать печатную плату своими руками непосредственно дома. Первый вариант требует солидных финансовых вложений и двух-трёх недель ожидания. Второй не требует ничего, кроме личного желания, куска фольгированного текстолита и небольшого количества хлорного железа.

Вот такой результат работы вполне возможно получить в домашних условиях, используя простые доступные средства, инструменты, материалы

Если же освоить все тонкости производства и запастись необходимым материалом, не исключается изготовление печатных плат дома, если не в промышленных масштабах, так в количествах достаточных для бизнеса. Существует несколько технологий прорисовки и травления миниатюрных дорожек на фольгированном текстолите.

Начиная от метода простого рисунка электронной схемы лаком для ногтей с последующим химическим травлением, и заканчивая автоматической лазерной разводкой и микронной резкой. Однако для домашних условий требуется методика особая – эффективная, но одновременно бюджетная и относительно несложная.

Изготовление печатных плат в домашних условиях

Здесь – в рамках своего рода учебного пособия, рассматривается процесс изготовления печатных плат с использованием технологии переноса тонера лазерным принтером. Этот метод разработан давно, но до сих пор сопровождается массой новых советов и приемов, благодаря которым эффективность только повышается. Что потребуется домашнему электронщику?

- программа разработки дизайна,

- лазерный принтер,

- любой глянцевый журнал,

- утюг бытовой,

- одна-две пластиковых тары,

- небольшая кисточка или зубная щетка,

- резиновые перчатки,

- хлорное железо,

- фольгированный текстолит.

Практически все компоненты списка можно найти в бытовом хозяйстве. Исключение составляют: хлорное железо и текстолит с фольгой.

Два материала: хлорид железа и фольгированный текстолит, которые потребуется купить. Всё остальное обычно имеется в наличии среди предметов и материалов домашнего хозяйства

Эти два пункта списка закрываются через посещение радиоэлектронного магазина или радио-рынка. Такие торговые точки имеются в любом среднем по величине населённом пункте. В крайнем случае, можно заказать оба компонента через интернет.

Между тем, хлорное железо вполне заменимо другим химическим веществом, полученным на основе смеси медного купороса (МК) и обычной поваренной соли (ПС). Смесь делается в соотношении 1 часть МК на 2 части ПС, разведённых в 0,5 л кипятка.

Обычно на изготовление средней по размерам электронной печатной платы достаточно взять 4 столовых ложки МК и 2 столовых ложки ПС. Залитую кипятком порошковую смесь тщательно размешать и дать отстояться.

Единственное отличие такого раствора от FeCl3 – несколько увеличенное время травления. Но с другой стороны – смесь на медном купоросе безопаснее FeCl3. Медный купорос (порошковый) доступен в любом хозяйственном магазине.

Создание дизайна печатной платы

Рабочее окно программы KiCad — профессионального средства разводки, без которого никак не обойтись в процессе изготовления печатной платы. ПО распространяется бесплатно

С помощью редактора схем создаётся дизайн без ограничений. Имеется обширная библиотека схемной символики. Также встроенный редактор схем позволяет без особых трудностей освоить работу с проектами.

Печать рисунка разводки на принтере

Отпечаток тонера на глянцевой странице журнала. Как видно из рисунка, качество печати достаточно высокое. Такой же след должен получиться на фольге печатной платы

Фактор присутствия сторонних изображений не оказывает никакого влияния на процесс. Рисунок тонером принтера в любом случае остаётся на глянцевой поверхности страницы журнала (бумаги). А это именно тот результат, который требуется получить.

Желательно дважды (на двух разных страницах) провести печать, чтобы удостовериться, что напечатанный рисунок не имеет пятен, мазков, иных дефектов. Если печать выходит с пятнами, рекомендуется использовать страницу другого журнала и повторить попытку. Необходимо получить максимально качественный результат печати.

Перенос разводки с принтера на фольгу

Если след разводки печатной платы качественно выдан лазерным принтером, глянцевую страницу журнала с полученным оттиском следует аккуратно извлечь из принтера и поместить рисунком вниз на медную поверхность текстолита.

Предварительно медное покрытие рекомендуется зачистить шкуркой-нулевкой и обезжирить техническим спиртом. Затем включают в сеть бытовой утюг на максимум нагрева, прогревают инструмент глажки белья до отключения автоматикой.

Термическая обработка печатной платы с помощью обычного хозяйственного утюга. Температура нагрева — максимум. Иначе страдает качество переноса

Нагретой подошвой утюга прижимают журнальный лист с напечатанной разводкой схемы к поверхности фольгированного текстолита. Выдерживают утюг на листе без движений в течение примерно 30 секунд.

Далее необходимо плавными круговыми движениями разгладить утюгом поверхность листа в течение 2-3 минут. За этот промежуток времени термальной обработкой, тонер намертво прилипает к медному покрытию текстолита.

Результат переноса оттиска тонера от журнальной страницы на медное покрытие текстолита. Выглядит не хуже варианта промышленного изготовления

Завершением процесса переноса отпечатка на медную фольгу текстолита является удаление приклеенного листа журнала. Здесь требуется терпение и аккуратность.

Облегчает операцию очистки текстолита от приклеенной бумаги ванночка с холодной водой, куда нужно поместить на время обрабатываемый объект. Вода размягчает бумагу, чем обеспечивается полный съём остатков бумажных волокон. Тонер при этом остаётся на текстолите.

Печатная плата — технология травления

Итак, рисунок схемы соединений нанесён на текстолит. Можно приступать к следующей части процесса – травлению излишек меди.

Травление меди в растворе хлорного железа. Химическое содержимое хлорида железа опасно. Поэтому следует применять защитные аксессуары

Для этого потребуется раствор хлорного железа, залитый в пластиковую ванну подходящих размеров.

Внимание! Раствор хлорида железа является опасной химией.

Обязательно следует проводить работы травления внутри хорошо проветриваемого помещения. Защитные аксессуары – резиновые перчатки и очки также обязательны. Печатную плату рекомендуется оснастить ниткой, протянутой сквозь отверстие, высверленное в свободном углу заготовки.

Этот аксессуар позволит вынимать периодически заготовку из раствора для контроля. Или же можно использовать пластиковый пинцет. Среднее время травления хлорным железом составляет примерно 20-25 минут. Правда, конкретное значение времени во многом зависит от размеров заготовки и объёма меди, который требуется вытравить. Как только свободная от печати медь будет вытравлена, печатную плату нужно извлечь из раствора и поместить в посуду с проточной водой.

Тщательная промывка готового продукта необходима обязательно. Если на поверхности останутся излишки хлорида железа, существует риск повреждения разводки

Оставшийся раствор хлорида железа следует перелить из ванночки в герметичную пластиковую ёмкость и плотно закрыть крышкой. Этот раствор допустимо использовать многократно.

Вытравленную печатную плату следует тщательно промыть водой, применяя мыльные средства. Далее останется только очистить медные дорожки печатной платы, сохранившиеся целыми под слоем тонера.

Здесь применима та же мелкозернистая шкурка или металлическая сетка. После очистки, печатная плата обрезается по требуемому размеру, грани выравниваются мелким рашпилем. Вот и всё – электронная печатная плата готова.

Второй способ не менее популярен чем первый. Да, это ЛУТ (лазерно-утюжная технология)

Вырезаем заготовку из фольгированного текстолита. Края лучше обработать напильником сразу. Заготовка, под струей воды, жесткой мочалкой и "Пемолюксом" тщательно обрабатывается до блеска. К обработаной поверхности пальцами больше не прикасаться. Вода вытирается. Потом заготовка протирается спиртом и сушится.

Вырезаем бумажный шаблон и накладываем его на высушенную стеклотекстолитовую заготовку. Этот "бутерброд" вкладывается в согнутый пополам чистый лист бумаги. Чистый - что бы не замарать текстолит с обратной стороны, стол или утюг. Лист бумаги это прокладка, которая не дает смещаться шаблону относительно текстолита при прикатывании утюгом.

Начинаем прикатывать шаблон к текстолитовой заготовке. Сначала просто аккуратно ставим горячий (на максимум) утюг сверху. Следим что бы шаблон лежал ровно на текстолите. Ждем 1-2 минуты пока все прогреется. Потом прикатываем. Сильно, но аккуратно. Плоскостью, ребром, носиком подошвы утюга. Стараясь не пропустить ни миллиметра поверхности. После прикатывания шаблона - оставляем плату медленно остывать.

Когда плата остыла, видно что шаблон "пошел пузырями" - шаблон то приклеился, а коэффициенты теплового расширения разные. Начинаем аккуратно, без фанатизма, за уголок, отрывать шаблон от текстолита. Вобще, тонер к текстолиту приклеивается достаточно прочно. Кусочки бумаги решившие остаться на текстолите, отделяются путем "скатывания" мокрым пальцем.

Читайте также: