Фольгированный алюминий своими руками

Добавил пользователь Алексей Ф. Обновлено: 19.09.2024

Материал по мотивам методики создания магнитопланарных излучателей для наушников и колонок. Подход имеет широкий спектр применения, не только для создания электроакустических систем. Например, для гибких шлейфов взамен порванных, антенн и прочего, на что хватит воображения и терпения. Один из вариантов использования фоторезистивного метода вместо популярного ЛУТ.

Введение

Все началось с поиска если не идеального, то хорошего звука. В моей предыдущей статье я сделал ссылку на эту разработку и пообещал выпустить эту статью. Сразу хочу поблагодарить сообщество энтузиастов, создающих магнитопланарные излучатели, вдохновивших меня на создание очередного велосипеда. А также запоздалая благодарность к предыдущей статье, вновь за вдохновение, сообществу, занимающемуся созданием ленточных драйверов. Но, однако, вернусь к теме.

Необходимость в тонкой гибкой печатной плате (PCB), коей и является, по сути, магнитопланарная катушка, может возникнуть много где и много у кого. В случае большой серии изделий самым разумным шагом является заказ у крупного производителя, но на более ранних стадиях работы весьма разумно выглядит создание этой платы самостоятельно.

Однако, данное занятие требует весьма значительных вложений сил, денег и времени, так что насчет оптимальности ещё есть о чем поговорить. Мой подход совместим для работы с весьма и весьма тонкими пленками и слоем металла, к тому же имеет весьма большую точность. Правда эта точность по факту ограничивается огромной кучей факторов, с которыми, тем не менее, можно бороться. Теоретически неустранимое ограничение — разрешение фоторезиста, обычные листы которого имеют показатель что-то порядка 50 мкм. Конечно, в гаражных условиях это недостижимая утопия, для показателя хотя бы в 100 мкм нужны условия, приближающиеся к т.н. чистой комнате. По итогу обычно можно получать платы с шириной дорожек порядка 0.3-0.2 мм в условиях достаточно подготовленного места, относительно чистого (никаких котов!) и при наличии всех инструментов.

А в данной методике используется большой набор инструментов. Понадобится.

ЧПУ станок с лазером 405 нм. Я использовал 450 нм, это неверно, но тоже работает (об этом позже). Обязательно использование защитных очков! Мощность — 50 мВт. Важно наличие качественной оптики.

Пленочный фоторезист. Аэрозольный не подходит. Не наткнитесь на просрочку, фоторезист хранится относительно недолго.

Раствор для травления. В случае алюминия — медный купорос достаточной степени очистки, это важно, тот что продается в дачных магазинах, как правило, с большой примесью железного купороса, его можно отличить по более зеленому цвету, он травит сильно хуже. В случае меди всё, что и обычно.

Гидроксид натрия. Щелочь для смывания фоторезиста. Лучше брать чистый, а не в смеси а.к.а. крот. Едкая субстанция, работайте в перчатках.

Ровная, чистая, термостойкая поверхность для работы.

Техпроцесс

Фоторезист

Для начала нужно составить топологию и создать программу для ЧПУ. Это весьма важный этап и не стоит его недооценивать. Дело все в том, как лазер индуцирует фоторезист.

Чтобы получить максимальное качество засвета, необходимо минимизировать тепловую активацию фоторезиста и паразитный засвет. Тепловая активация фоторезиста снижается путем кратного уменьшения мощности и добавления пары дополнительных проходов.

Паразитную засветку я уменьшил так. Вместо нанесения фоторезиста непосредственно на печатную плату, я взял нужный кусок фоторезиста, под него подложил материал, поглощающий световое излучение (лист бумаги с тремя слоями тонера на нем) и, придавив сверху стеклом, отправил под лазер. Темный материал удаляет большую часть энергии, не позволяя отраженному свету засветить то, что не нужно. Чем лучше этот поглощающий материал, тем точнее и тоньше получается дорожка. Мой вариант с листом бумаги и тонером не идеален, под лазером углерод начинает сам излучать свет, хоть и не в том диапазоне, в котором активируется фоторезист, но частично все-таки пересвечивает. Что же касательно длины волны, как вообще 450 нм могут засветить фоторезист? На самом деле в моем случае активация происходила тепловой, а не световой энергией. Здесь свои особенности и так лучше не делать, а брать лазер точно под фоторезист. Иначе снижается качество границы дорожки и сложнее сделать тонкие промежутки между ними.

И так, на выходе получаем простой лист засвеченного фоторезиста. Строго говоря, он так может храниться в подходящих условиях до истечения срока годности, что оказалось довольно удобно — заготовить засвеченный фоторезист, а потом по мере необходимости использовать.

Подготовка основы

В моем случае использовался алюминий по причине лучшей доступности и простоты и скорости травления. Я брал обычную пленку для запекания, она выдерживает нагрев до 200 градусов, что при последующей пайке играло мне на руку. Кроме того, она достаточно тонкая и неплохо подходила под мои задачи. В вашем случае это может быть что угодно, хоть кусок скотча, хотя пайку он переживает плохо. Можно использовать фольгированные материалы, но иногда это ввиду каких-то требований невозможно или нецелесообразно, и иногда можно делать металлизацию самостоятельно.

В моем случае наносился слой фольги на пленку. Я нашел весьма хороший вариант для себя — УФ клей для модулей смартфонов. Также может подойти клей марки БФ-6.

Удобство УФ клея в том, что он не затвердеет раньше времени и идеально подошел по механическим характеристикам, легко смывается ацетоном. Какой бы вы клей не выбрали, склеиваем по инструкции, делая как можно меньший равномерный слой между диэлектриком и металлом.

Нанесение фоторезиста

Важный и ответственный этап. Он заключается в правильной склейке готового фоторезиста на подготовленную основу. На самом деле это такой же важный этап и для традиционного способа, который подразумевает предварительное нанесение фоторезиста на основу. Крайне важно не допустить мелких пузырей. Это сложно, так что достаем утюг. Он выполняет сразу две задачи — надежную склейку фоторезиста с металлом и, при должной сноровке, поможет выгнать пузыри из слоя между металлом и фоторезистом в слой между фоторезистом и внешней защитной пленкой, где этот пузырек безвреден. Важно не перегревать фоторезист, он может активироваться там, где не надо. Действуем аккуратно и короткими подходами для остывания, разглаживая фоторезист, из центра на края. Лучше всего это делать через слой бумаги, так как фоторезист обязательно проступит из-за краев защитной пленки и начнет клеиться ко всему, что достанет.

Промывание

На самом деле тут всё делается по инструкции к фоторезисту. Просто мешаем щелочь в нужных пропорциях, и ждем растворения не активированного фоторезиста. Это происходит быстро и важно не прозевать. Иначе вообще весь фоторезист отойдет от металла. Если все-таки немного упустили момент и пара дорожек начала отходить, не страшно, не всё потеряно.

Берём фен (можно обычный бытовой) и тщательно просушиваем фоторезист. Просушили, теперь снова тщательно пройдитесь утюгом через ту же бумагу. Здесь уже можно прижимать утюг более тщательно. Это обеспечит хорошее прилипание даже отошедшего фоторезиста. На крайний случай можно заделать пропуски маркером. Обязательно проконтролируйте качество смывания не активированного фоторезиста. После просушки можно повторить смывание.

Травление

Травление производится в соответствии с металлом, нанесенным на подложку. В моем случае травился алюминий с помощью раствора медного купороса. Происходит реакция восстановления меди из раствора с замещением его в сульфате алюминием. Так как алюминий очень хороший восстановитель, травится он очень быстро с выделением большого количества медного порошка, который я рекомендую счищать мягкой щеткой с мелкой щетиной. Температура раствора максимальная, в которой сможете комфортно держать пальцы, порядка 40 градусов. Концентрация раствора медного купороса подбирается по правилу: чем больше, тем лучше, лишь бы полностью растворился. Я размешивал в пропорциях 15 грамм купороса на 150 грамм воды, но можно разводить в пропорциях до 30 грамм на 100 грамм воды, чтобы при остывании раствор не становился перенасыщенным.

На гибкой подложке медь я не травил, однако, имею опыт работы с обычным фольгированным стеклотекстолитом и думаю советы здесь будут излишни, так как весь интернет полон рецептами растворов и методиками и все они вполне рабочие, я лично пользовался раствором лимонной кислоты, перекиси водорода и поваренной соли.

На этом этапе важно выдержать время, чтобы не слишком истончить дорожки. Если передержать, то раствор въестся под фоторезист. Я определял готовность визуально, на пленке у меня осталось небольшое количество частичек алюминия. Научился определять это на глаз. Кроме того, скорость зависит от раствора, время травления вам придется подбирать самостоятельно исходя из качества медного купороса, температуры и толщины материала. Ничего страшного в этих частицах нет — они прекрасно смываются с ацетоном вместе с клеем. Особо стойкие перемычки между дорожками я удалял механически ваткой, или же щеткой с тонкими щетинками. При таких размерах полезно иметь увеличительное стекло, иначе можно просто пропустить перемычку или ещё как-то мусор.

Собственно, после промывки растворителем получается готовая гибкая печатная плата. При желании можно паять (но очень аккуратно и быстро, чтобы не расплавить подложку). Как вариант, не лучший, но всё же можно использовать сплав Розе. Или паять обычным припоем, но очень быстро и точечно.

Послесловие

Почему же я не использовал здесь ЛУТ. Главным образом из-за того, что этот метод очень плохо работает с алюминием. Кроме того, добиться высокой точности с ним тяжелее.

Я получил ширину промежутка между дорожками в среднем порядка 0.27 мм, что для домашних условий весьма неплохо. Особенно если учесть перспективы с более конкретным подходом: с точным замером времени на травление, использованием хороших материалов и подходящего оборудования. В общем, фоторезист подходит для гибких материалов так же хорошо, как и для стеклотекстолита.

вот нашел! расположение элементов силы 64186 Ind5, может кому нибудь пригодится

Интересная плата. А на сколько она хорошо охлаждается? Или она выполнена из фольгированного алюминия?

Извиняюсь, если мои вопросы покажутся наивными. Просто на жизнь зарабатываю разработкой, а не ремонтом и плату фубага воочию видеть не приходилось.

Спасибо за информацию! Давно приглядываюсь к этой технологии.

А стойки на плате выходит просто припаяны в торец?

Подробнее можно о клее? Какой именно желательно применять?

клей желательно, наверно, теплопроводящий

я использовал анаэробный фиксатор резьбовых соединений неразъемный красного цвета

намазал на радиатор (он довольно таки жидкий оказался), прижал плату, сверху брусок обыкновенного пенопласта с грузом и на сутки

лишнее вытекло, и очень похоже на "заводское исполнение", только там цвет клея зеленоватый

клей желательно, наверно, теплопроводящий

я использовал анаэробный фиксатор резьбовых соединений неразъемный красного цвета

намазал на радиатор (он довольно таки жидкий оказался), прижал плату, сверху брусок обыкновенного пенопласта с грузом и на сутки

лишнее вытекло, и очень похоже на "заводское исполнение", только там цвет клея зеленоватый

клей желательно, наверно, теплопроводящий

я использовал анаэробный фиксатор резьбовых соединений неразъемный красного цвета

Существует такой клей, специальный теплопроводный, клеил плату со светодиодами на радиатор, название не знаю - дали погонять.

Анаэроб не позиционирован как теплопроводящий. Кроме того, надо смотреть характеристики полимеризации на различных металлах. Изучал сантехнический анаэробный герметик - на него дают скорость набора прочности на типовых металлах. Например на латуни в разы быстрее, чем на стали**. Возможно алюминий тут не лучший вариант, т.к. ни в сантехнике, ни в резьбах не применяется. На неметаллах он тупо и долго высыхает, это не полимеризация.

**реально крутил латунь на теплую стальную трубу - уже в конце процесса ощущается нарастающее сопротивление. Для демонтажа нужен нагрев до 150С и небольшое усилие.

Существует такой клей, специальный теплопроводный, клеил плату со светодиодами на радиатор, название не знаю - дали погонять.

Анаэроб не позиционирован как теплопроводящий. Кроме того, надо смотреть характеристики полимеризации на различных металлах.

Пол дня изучал анаэробные герметики. Ни где не нашел рекомендации по интересующему применению. Теплопроводность, и в самом деле, очень низкая, порядка 0.1 W/mK. Алюминий эти герметики также не очень любят, в отличие от стали и меди.

Существуют силиконовые клеи с теплопроводностью от 0.7 до 3 W/mK, которые, вроде бы, больше подходят. Например, клеи LOCTITE 5406 от Henkel. В принципе материалов очень много, глаза разбегаются. Вот если бы узнать тип клея, который используется для приклеивания светодиодов на радиатор.

Например, нашел такой клей

Теплопроводный клей Radial

Клей теплопроводный Radial применяется для монтажа светодиодов, теплоотводящей арматуры к процессору, транзистору в случаях невозможности использования теплопроводной пасты.

Обеспечение отвода тепла от греющейся детали или компонента электронного прибора является одной из важнейших задач, для этого в основном применяют различные теплопроводящие пасты и подложки, но их использование не всегда представляется возможным, если крепление, к примеру, транзистора или процессора к радиатору повреждено или вообще не предусмотрено. В таком случае для монтажа теплоотводящей арматуры используют теплопроводящий клей Radial. Этот клей обеспечивает высокую и стабильную теплопроводность, работает в широком диапазоне температур от -60 до +300 градусов Цельсия, не токсичен и в отличие от других клеев, долгое время, не засыхая, может храниться в шприце после использования.

Технические характеристики:

•Водостойкость: Абсолютно водостоек

•Внешнее воздействие: Устойчив к атмосферным воздействиям и УФ излучению

•Адгезия: Высокая адгезия к металлу, пластику, стеклу, керамике

•Усилие на отрыв: Не менее 2,3 Мпа

•Вязкость: Высоковязкий

•Теплопроводность: 0.7–0.8 Вт/м*К

•Рабочая температура: от -60 до 300°С

•Удельное объемное электрическое сопротивление: Не менее 10^14 Ом*см

•Электрическая прочность: 2-5 кВ/мм

•Токсичность: Не токсичен

•Не вызывает коррозии алюминиевых сплавов анодированных не плакированных, плакированных с наполнением анодной пленки хромом, серебряных покрытий, различных сталей.

Способ применения:

Поверхности теплоисточника и теплообменника обезжирить (спирт, ацетон, бензин БР-2) и нанести небольшое количество клея (для поверхности 1 см² не более 1 мл). Зафиксировать с давлением на 15 минут. Изделием можно пользоваться через 24 часа. Шприц после использования плотно закрыть. Рабочая температура: -60 — +300°С.

Всем добрейшего дня. Как то решил я поделиться со всеми процессом создания светодиодных ламп очень распространенного типа P21W . В мыслях прокручивал план своего рассказа. Думал о том, что наверное наконец-то напишу подробно о том как я делаю подложки для светодиодных ламп. Подложки – это платы под мощные светодиоды. (Причем платы, изготовленные обязательно из фольгированного алюминия или меди). Стал просматривать фотки в своем мобильном. Но так как ни одной фотографии процесса изготовления платы для P21W так и не нашел, принял решение – процесс освоения фоторезистивной пленки выделить в отдельную запись. Очень много в интернете видео пособий, но все же расскажу и я.

Для начала открываем даташит и находим страничку с рекомендуемой печатной платой, где указаны размеры анода, катода и термал-пада.

Затем обращаем цвета – это необходимо для того, чтобы засвечена была пленка, которая должна остаться на меди.

Берем фольгированный алюминий и отрезаем от него полосу шириной чуть больше диаметра необходимых нам плат.

Аналогично отрезаем полоску фоторезистивной пленки, снимаем с фоторезиста нижнюю защитную пленку и наклеиваем фоторезист на полосу алюминия. Если плохо клеится – греем феном и прикатываем.

Затем включаем УФ-лампу, кладем под лампу фольгированный алюминий с наклеенной фоторезистивной пленкой и поверх накрываем негативом с рисунком наших плат-подложек. Для того чтобы рисунок плотно прилегал к фоторезисту – прижимаю рисунок куском прозрачного поликарбоната (можно оргстеклом) и пригружаю еще для надежности. Если негатив не приляжет плотно к пленке, то отброшенные тени уменьшат ширину дорожек). Так как УФ лампа маломощная (всего 20 Вт), оставляю пленку под включенной УФ лампой на балконе на 15 минут. В общем если не хотите заработать зимний загар и ожоги кожи – держитесь от лампы подальше.

Через 15 минут выключив лампу и убрав негатив, мы видим, что засвеченная часть фоторезиста, не защищенная черным рисунком негатива – заметно потемнела и стала почти фиолетовой.

Далее берем кальцинированную соду и готовим раствор, который растворит и смоет незасвеченные участки фоторезиста. Рецепт взят из паутины – одна чайная ложка на литр холодной воды.

Снимаем с фоторезиста верхнюю защитную пленку и опустив в раствор кистью или губкой быстро смываем лишнее, незасвеченное. Смывать надо очень осторожно и оперативно – так как если смывать более 3-4 минут есть риск, что и засвеченная часть пленки тоже начнет растворяться.

Все, лишнее смыто. Далее – травим. Снизу алюминий защищен пленкой, а вот торцы не защищены и их необходимо заклеить скотчем, или хотя бы закрасить маркером.

Платы лужу сплавом Розе, на утюге нагретом до 150 градусов. В помощь – жидкая канифоль и медная оплетка – экран от экранированного кабеля. Способ лужения в кипятке и при помощи лимонной кислоты не понравился – это какой то кошмар.

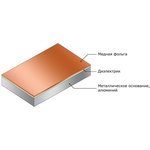

Фольгированный алюминий используют для изготовления печатных плат с компонентами, имеющими высокое выделение тепла.

В основном это светодиоды средней и большой мощности, микросхемы, транзисторы.

Структура материала представляет собой набор, состоящий из медной фольги, диэлектрика, обладающего низким термосопротивлением, а также алюминиевой основы, что позволяет значительно повысить эффективность теплоотвода в изделиях, где имеют место повышенные локальные или распределенные тепловые нагрузки.

Технические параметры

Сроки доставки

Доставка в регион Хабары с.

| Курьер | 4 февраля 1 | 1 304 руб. 2 |

| ПВЗ СДЭК | 4 февраля 1 | 1 133 руб. 2 |

| ПВЗ OZON Rocket | 7 февраля 1 | 198 руб. 2 |

| ПВЗ Связной | 16 февраля 1 | 330 руб. 2 |

| Почта России | 14 февраля 1 | 330 руб. 2 |

1 ориентировочно, дата доставки зависит от даты оплаты или подтверждения заказа

Читайте также: