Фаска 30 градусов как сделать

Добавил пользователь Евгений Кузнецов Обновлено: 18.09.2024

У работавших продолжительное время двигателей любого транспортного средства, клапаны которых многократно подвергались притирке, рабочие фаски сёдел клапанов, могут быть правильной формы, но сильно увеличены по ширине. А нормальная рабочая ширина фаски седла должна составлять 1 — 1,5 мм., не более. Почему, я объясню ниже. В этой статье мы рассмотрим как и с помощью чего восстановить правильную ширину фаски седла, и вообще правильную геометрию седёл клапанов.

Почему нужно восстанавливать сёдла клапанов.

Когда нормальная рабочая ширина фаски становится больше 1-1,5 мм., увеличивается площадь металлического контакта между тарелкой клапана и седлом, и казалось бы можно ожидать увеличения герметичности и усиления охлаждения тарелки клапана. Однако практика эксплуатации многих двигателей показала, что при увеличении ширины фаски седла, нормальная работа двигателя нарушается довольно быстро, после короткого пробега.

А всё дело в том, что при увеличении ширины фаски, например хотя бы до двух миллиметров, площадь соприкосновения тарелки клапана с седлом увеличивается вдвое, и значит вдвое уменьшается создаваемое клапанной пружиной давление клапана, на единицу площади. В добавок клапанные пружины итак ослаблены от продолжительной работы (усталость металла) и нагрева.

В итоге, первое время после притирки клапанов, двигатель работает вроде бы вполне нормально, но довольно быстро, от уменьшения давления пружин на единицу площади, клапан начинает подгорать (особенно выпускной) и очень быстро терять свою герметичность.

Инструмент для восстановления сёдел клапанов.

Чтобы восстановить нормальное давление тарелки клапана на единицу площади седла, установка усиленных пружин бесполезна, к тому же это может сильно сократить ресурс газораспределительного механизма, который рассчитан на меньшие нагрузки. Поэтому нормальное давление тарелки клапана на единицу площади седла, а следовательно и герметичность, восстанавливают уменьшением ширины фаски седла, до требуемой величины, с помощью специального инструмента — конических фрез.

Но следует учесть, что качественные наборы фрез зарубежных фирм, например известной NEWAY, могут стоить 350$ и выше (цена зависит от количества фрез). И если вы не собираетесь заниматься восстановлением сёдел клапанов профессионально, то есть смысл поискать в продаже менее дорогие отечественные наборы, которые иногда попадаются вполне нормального качества (ножи фрез сделаны из твёрдого сплава).

Углы фасок ремонтируемого двигателя, следует обязательно уточнить, перед приобретением набора фрез, так как на разных моторах эти углы могут быть разными. На некоторых двигателях (как на рис 1 ниже) угол верхней фаски может быть 15 градусов, рабочей 45, а угол нижней фаски может быть 60 градусов.

А на некоторых моторах (как на рис 2) угол верхней фаски может быть в 75°, рабочей фаски тоже в 45°, а угол нижней фаски может быть всего 15° . На некоторых двигателях могут быть и другие углы.

Поэтому прежде чем покупать для своего двигателя набор из трёх фрез, уточните сначала углы фасок сёдел вашего мотора, что бы не купить набор фрез с ненужными углами.

А бывают моторы, на которых сёдла (углы их фасок) впускных клапанов, отличаются углами фасок от выпускных клапанов, это наглядно видно на рисунке 2 — 62. И в такой ситуации потребуется уже набор не из трёх фрез, а из четырёх или пяти. Все эти нюансы нужно знать, перед тем как приобретать определённый набор фрез.

Но те мастера, кто занимается восстановлением сёдел различных моторов профессионально, обычно приобретают более дорогие наборы, с фрезами различных углов, описанными выше в тексте (от 15° до 80°). В каждом наборе также присутствует направляющий пилот (стальной стержень, показанный на фото), который вставляется в направляющую втулку клапана и обеспечивает правильное положение фрезы, относительно восстанавливаемого седла.

Ну а фрезы с номерами от 200 до 699 предназначены для моторов большей кубатуры, с диаметром сёдел от 28 до 72 мм. И это надо учитывать при покупке набора фрез.

Практика ремонта (восстановления) сёдел клапанов.

Прежде чем начинать обработку сёдел клапанов с помощью вышеописанного инструмента, следует поменять направляющие втулки клапанов, так как к моменту износа и ремонта сёдел, эти втулки наверняка изношены. А они должны быть идеальны, так как направляющий стержень (пилот, показанный на фото чуть выше) фрезы, вставляется во втулку с минимальным зазором в несколько сотых миллиметра. Этот минимальный зазор и обеспечивает точность установки режущего инструмента (фрезы), относительно седла.

И если втулка клапанов изношена, то даже конический пилот,(с небольшим конусом) может перекосить в направляющей втулке, так как её изношенное отверстие имеет не круг, а овал. В итоге фреза будет снимать металл с поверхности седла с перекосом, и такой ремонт уже не будет считаться ремонтом, а просто порчей деталей. Как и с помощью какого приспособления заменить в головке втулки клапанов, можно почитать вот тут.

Некоторые мастера начинают обработку сначала верхней фаски в 15° (см. рисунок 1), затем обрабатывают нижнюю фаску в 60°, ну а в последнюю очередь обрабатывают рабочую фаску в 45°.

Рис.2 Последовательность обработки сёдел клапанов.

а — клапан утопленный в изношенном гнезде, б — обработка рабочей фаски седла, в- обработка верхней фаски седла, г — обработка нижней фаски седла, д — седло клапана после обработки, 1 — клапан, 2 — гнездо, 3 — направляющая втулка, 4 — фреза под 45 градусов, 5 — фреза под 75 градусов, 6 — фреза под 15 градусов, 7 — рабочая фаска клапана, 8 — рабочая фаска гнезда.

Другие мастера начинают обработку вторым способом(снятие металла) поверхности седла с рабочей фаски с углом в 45° (как на рис. 2,б), затем обрабатывают верхнюю фаску в 75° (как на рис. 2,в), ну а в последнюю очередь обрабатывают нижнюю фаску в 15° (рис. 2,г). При обработки верхней и нижней фаски, обеспечивается ширина рабочей фаски в 1 — 1,5 мм.

Я считаю, что вторым способом легче и точнее добиться ширины рабочей фаски в 1-15 мм, так как понемногу обрабатывая верхнюю фаску и понемногу нижнюю (при уже готовой рабочей фаске), легче выйти на ширину рабочей фаски в 1 — 1,5 мм (обычно полностью хватает трёх — пяти оборотов фрез, больше и не надо).

Тем более, что при таком способе, если при обработке верхней и нижней фасок, рабочая фаска станет уже 1 мм, то всегда есть возможность пройтись фрезой для рабочей фаски в 45° и добиться требуемой ширины рабочей фаски в 1 — 1,5 мм. Но всё же всегда следует стараться всё сделать за один раз и снять с поверхности седла как можно меньше металла.

Второй способ последовательности обработки сёдел, я считаю правильнее и легче первого способа. Но это моё мнение, и это не значит, что так должны делать все. Может кому то подойдёт первый способ.

После обработки трёх фасок седла и получения ширины рабочей фаски 1 мм — для малокубатурных моторов, и 1,5 мм — для двигателей большей кубатуры, клапана желательно притереть, если их тарелки не изношены, как на рисунке 3,б. Если обнаружен износ клапана как на этом рисунке, то притирка клапанов не поможет, и такие клапана следует заменить новыми.

Если же тарелка клапанов имеет нормальную форму как на рисунке 3,а, то клапана оставляем на двигателе и всего лишь нужно произвести их притирку к восстановленным сёдлам. Как это правильно сделать я уже писал, и желающие могут почитать об этом здесь.

Кстати, клапана следует заменить, если их стержень изношен неравномерно по высоте (проверяется микрометром), или если стержень имеет повышенный зазор, относительно отверстия направляющей втулки (можно утолщить стержень клапана с помощью хромирования, если у вас мотор редкий, и новые клапана проблематично купить).

При замене втулки и наоборот пониженном зазоре стержня клапана, относительно отверстия втулки, это отверстие просто разворачивается развёрткой, до получения необходимого зазора, между стержнем клапана и отверстием втулки. Величину правильного зазора следует уточнить в мануале конкретного двигателя.

Надеюсь данная статья поможет ремонтникам новичкам, правильно восстановить геометрию (углы) сёдел клапанов своими руками, ведь при наличии необходимого инструмента и знаний, всё можно сделать довольно быстро, даже быстрей, чем поездка в автосервис; удачи всем.

Не относится к 16-клапанным двигателям

Седла клапанов со следами износа или влияния процесса сгорания могут подвергается чистовой обработке, пока выдерживается максимально допустимый размер дообработки. Если этот размер превышен, то гидравлический компенсатор зазора в приводе клапанов перестает выполнять свои функции. В этом случае головку цилиндров заменить. Седла клапанов всегда обрабатывать так, чтобы обеспечить безупречный вид рабочей поверхности. Седла клапанов могут ремонтироваться с помощью обычных инструментов мастерской. Для чистовой обработки требуются развертки. Так как обращение с этими инструментами требует определенного навыка, работу следует выполнять в мастерской.

Внимание: Выпускные седла снабжены дополнительно сужением. При чистовой обработке обязательно обращать внимание на то, чтобы не повредить радиус сужения.

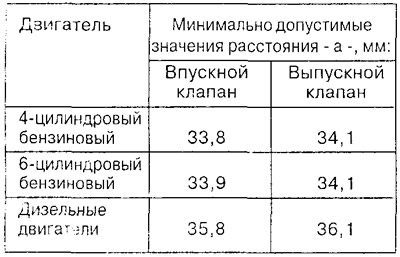

Определение максимально допустимого размера дообработки

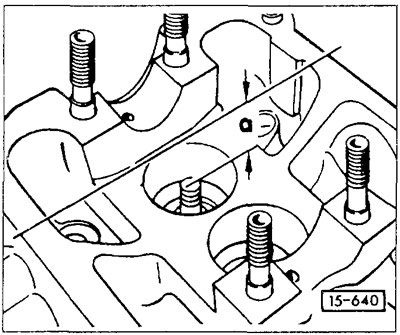

Клапан вставить и плотно прижать к седлу.

Измерить расстояние -а- между торцом стержня клапана и плоскостью контактной поверхности головки цилиндров.

Для того, чтобы получить максимально допустимый размер дообработки, нужно из измеренного расстояния -а- вычесть его минимально допустимое значение.

Дефектовка клапанов

При осмотре ГБЦ я выявил довольно сильный износ торца впускных клапанов. Я это связываю с избыточным зазором. После установки стальных штанг я устанавливал зазор 0,15, теперь буду устанавливать зазор в 0,1. Соответственно впускные клапана решил сменить. Взял типа ГАЗ, но при внимательном рассмотрении упаковки оказалось, что это те же челябинские:

В случае выпускных клапанов их износ был в допустимых рамках, но вот фаска была расклёпана, имелись небольшие прогары. Вот к примеру впускной клапан, который я списал, и на котором я сперва потренировался восстанавливать фаску:

Протачивал борфрезой из карбида вольфрама, вращаемой высокооборотистым шпинделем. Клапан при этом вращался шуруповёртом навстречу. Получаемая поверхность вполне удовлетворительного качества, притирка клапана происходила очень быстро:

Фаска 30 градусов

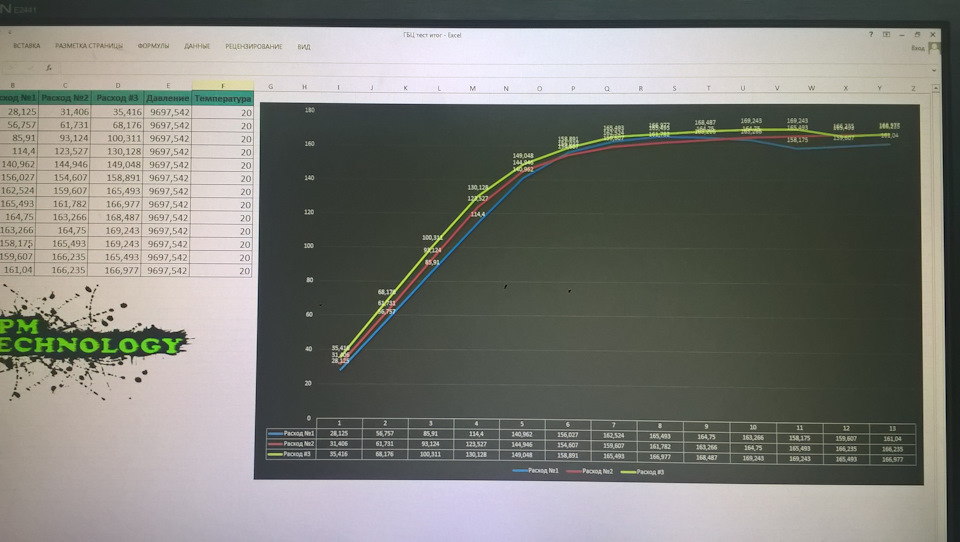

Весомым аргументом в пользу проточки фаски в 30 градусов были объективные замеры от GazRod. Поразмыслив, нашёл два объяснения приросту наполнения цилиндров:

Проточка выпускного клапана выглядит следующим образом:

Далее протачиваем впускной клапан:

Может возникнуть вопрос, почему так не делают на заводе? Дело в массовости производства. Если даже и проточить клапана по шаблону, то из-за уменьшения ширины рабочей фаски с 4-3,5 мм до 2мм, прирезание седёл потребует большей точности, контроля. Это увеличит время сборки двигателя и его цену.

Рабочая фаска

По рабочей фаске рассмотрим два аспекта. Первый это ширина рабочей фаски. Мне попадались рекомендации, что оптимальной является фаска в районе 1,5 мм. Более того, даже типа можно сделать чуть меньше, и она дорасклепается до нужного размера. Собственно при первой капиталке я так и сделал. Можете глянуть в теме про капиталку. Да расклепаться расклепалось, но не седло, а клапан:

Следующий важный фактор – это положение фаски на клапане. Почему-то считается, что контакт с седлом должен быть посередине фаски клапана. Однако, если почитать методику прирезания сёдел из книжки, выходит что фаска 45 градусов седла нарезается до диаметра клапана за вычетом 0,2 мм. А фаской 60 градусов потом внутренний диаметр увеличается до тех пор, пока ширина рабочей фаски не уложится в допуск 1,5-3 мм. То есть рабочая фаска должна быть по внешнему краю клапана. Это легко объясняется – зазор, сечение прямо пропорционально диаметру фаски, то есть чем больше диаметр рабочей фаски, те выше пропускная способность открытого клапана, причём абсолютно во всех режимах работы двигателя. Поэтому я фаску в 30 градусов протачивал, пока для рабочей фаски не осталось 2 мм на краю клапана.

По итогу тяга на холодную возросла ощутимо, подсос стало возможно убирать гораздо раньше.

Вредные и бессмысленные доработки

Из бессмысленных доработок я перечислю полировку клапана. Смысла я в этом не вижу никакого вообще. Для снижения детонации более правильным я считаю эффективный теплоотвод от клапана.

Вредной же я считаю Т проточку ножки клапана. Это сильно снижает отвод тепла от клапана. Плюсом данной доработки считается увеличение сечения. Но если подсчитать вклад проточенной ножки в сечение канала, это получится милипусечный процент, который с лихвой будет перекрыт излишне горячим клапаном.

Притирка клапанов

Притирал клапана также присоской. Если фаска клапана и седла близкие к идеальным, то притирание происходит мгновенно. Рабочие фаски получились как я и хотел, шириной 2 мм по краю клапана.

Соединение труб с помощью сварки встык: различные виды фасок и способы их формирования

При сварке деталей большой толщины (плит и труб) требуется сварной шов, превышающий общую толщину детали, с целью гарантии механической целостности узла.

Для того, чтобы этого достичь, перед тем,как приварить друг к другу элементы, которые должны быть соединены, на их торцевых поверхностях сначала обрабатывается фаска.

Сварка труб встык обладает спецификой в той степени, насколько сварщик может не иметь полного доступа к внутренней поверхности стыка. В связи с этим, все операции по подготовке к сварке приходится выполнять с наружной стороны поверхности трубы. По этой причине соответствующим образом должны быть обработаны края.

Все стандарты сварки (ASME, AWS, ISO, EN и т.д.) в общих чертах содержат указания по обработке, которыми необходимо руководствоваться в зависимости от геометрии фасок. Данная статья содержит описание подготовительных операций, наиболее часто встречающихся в промышленности, в зависимости от толщины стенки трубы, подлежащей обработке.

Формирование фаски на конце трубы

1. СНЯТИЕ ФАСКИ

Cнятие фаски - это операция по созданию плоской поверхности под определенным углом на конце трубы. Проход, создаваемый в результате выполнения операции по снятию фаски, предоставляет сварщику доступ ко всей толщине стенки трубы и позволяет ему выполнить однородный сварной шов, гарантирующий механическую целостность узла. Корневой проход делается на основании фасок и формирует основу для заполнения угла разделки кромок, образованных двумя фасками для последующих сварочных проходов.

2. ПОДРЕЗКА ТОРЦА

Обработка торцевой поверхности - термин, используемый для обозначения операции по созданию узкой фаски, состоящей из формирования плоской поверхности на конце трубы. Правильная обточка торца облегчает линейную укладку труб перед сваркой и способствует формированию зазора неизменной величины между свариваемыми кромками. Эти два параметра имеют особенное значение для сохранения правильной сварочной ванны и для гарантии того, что корневой проход полностью проникает в сварочный шов.

3. ВНУТРЕННЕЕ РАСТАЧИВАНИЕ

Допуски при производстве труб могут привести к варьирующимся толщинам по длине окружности трубы. Это, в свою очередь, может привести к варьирующейся толщине притупления кромки во время выполнения операции по формированию фаски. Это, как правило, является основанием для рекомендации выполнения операции по внутреннему растачиванию при сварочных работах.

Данная операция состоит из легкой механической обработки внутренней поверхности трубы для того, чтобы обеспечить постоянную ширину узкой фаски или притупления кромки по всей длине окружности трубы. Наличие узкой фаски одной ширины облегчает выполнение корневого прохода. Это имеет особенное значение при автоматизированном сварочном процессе, поскольку используемое устройство не может оценивать и выравнивать возможные отклонения узкой фаски, которые не имеют места при ручной сварке.

Различные типы фасок

1. ДИАПАЗОН ОБРАБАТЫВАЕМОЙ ТОЛЩИНЫ СТЕНОК T ≤ 3 ММ (.118”)

Если сварки встык требуют трубы со стенками, толщина которых менее 3 мм (.118"), снятие фаски на конце трубы, как правило, не требуется. Технологии дуговой сварки (111,13х,141) позволяют проникать по всей глубине трубы за одиночный проход.

При использовании техники автоматической сварки (орбитальная сварка или процесс с использованием источников энергии повышенной плотности) конец трубы должен быть облицован, чтобы границы лицевой поверхности шва были идельно перпендикулярными. В зависимости от стоящей задачи или применяемого процесса, проход между элементами будет между g=1/2t и g=0 (в особенности для процессов, в которых используются источники энергии повышенной плотности).

2. ДИАПАЗОН ОБРАБАТЫВАЕМОЙ ТОЛЩИНЫ СТЕНОК 3 ≤ T ≤ 20ММ (.787”)

В случае, если сварщик имеет доступ только с одной стороны сварного шва, требующего обработки, предварительная подготовка деталей с открытыми кромками без скоса, как правило, не обеспечивает полного проникновения свариваемого металла, когда толщина стенки обрабатываемых деталей превышает 3мм (.787"). Следовательно, должна быть сформирована фаска, чтобы сварщик мог выполнить корневой проход по дну сварного шва, который затем будет полностью заполнен за один или два дополнительных прохода.

Обычно корневой проход выполняется с применением сварочного процесса 141 для достижения максимально возможного проникновения (корневой проход используется как основа для последующих сварочных проходов). В силу экономических причин следующие проходы, называемые также "заполняющими" проходами, выполняются при помощи сварочных процессов 13х или 111 (ручная дуговая сварка покрытым электродом), которые более выгодны с точки зрения производительности (количество присаженного металла, скорость подачи и т.д.), чем процесс 141 (дуговая сварка вольфрамовым электродом в инертных газах с присадной проволокой или без нее (ВИГ).

Наиболее распространенными углами для V-образной разделки кромок являются 60° и 75° ((2×30° и 2x 37.5°) в зависимости от предложенного стандарта. Узкая фаска, как правило, требуется шириной в диапазоне 0.5 - 1.5 мм (.020 и .059). Зазор между свариваемыми элементами, которые должны быть обработаны сваркой (g) - в пределах от 0.5 до 1.5 мм (.020 и .059).

Тем не менее наболее часто запрашиваемой для этого диапазона толщины стенки трубы является подготовка с криволинейным скосом кромки (см. детали ниже). В особенности это актуально в случае использования процессов орбитальной сварки. Также это типично при сварке сплавов, таких, например, как сталь дуплекс или инконель.

3. ДИАПАЗОН ОБРАБАТЫВАЕМОЙ ТОЛЩИНЫ СТЕНОК 20 ММ (.787”) ≤ T

Если у деталей, подлежащих сварке, толщина стенки увеличивается, количество свариваемого металла, который должен быть присажен в валике, пропорционально увеличивается. Для того, чтобы избежать продолжительных и дорогостоящих сварочных операций, как с точки зрения трудозатрат, так и с точки зрения затрат сырья, подготовка сварных швов толщиной более 20 мм (.787") осуществляется с использованием фасок, которые позволяют сократить общий объем снятой фаски.

1. Двойная V-образная разделка кромок (или сложная V-образная разделка кромок):

Первым способом сократить размер фаски является изменение угла разделки кромок. Изначальный угол в 30° или 37.5° (до 45°) комбинируется со вторым углом, обычно в диапазоне от 5° до 15°. Первый угол 30° или 37.5° должен быть сохранен, чтобы избежать слишком сильного сужения кромки и предотвратить выполнение корневого шва сварщиком.

Так же, как V-образная подготовка со скосом двух кромок, данный вид подготовки требует формирования узкой фаски шириной от 0.5 мм до 1.5 мм (.020 - .059) и величиной открытия частей (g) в диапазоне между 0.5 и 1 мм (.020 и .039"). Горячий проход для узкой фаски обычно выполняется с помощью сварочного процесса 141, и операции по заполнению - с помощью процессов 13х или 111.

Например, по сравнению с одноугловой фаской 30° (серая область плюс красная область), V-образная фаска со скосом двух кромок на 30°/5° (серая область) экономит около 20% свариваемого металла части толщиной 20мм (.787").

Потенциальная экономия, выраженная в объеме кромки, увеличивается пропоционально толщине стенки трубы, которую необходимо приварить. Следовательно, экономия превысит 35% для трубы с толщиной стенки 30 мм (1.181").

2. J-образная подготовка с криволинейным скосом одной кромки и двух кромок.

Второе решение, позволяющее резко сократить объем фаски и, следовательно, величину свариваемого металла при подготовке криволинейной кромки. Одноугловая J-фаска обычно состоит из угла в пределах между 5° и 20°, радиуса закругления кромки и увеличения узкой фаски (е). Последний элемент облегчает корневой проход, поскольку открывает сварщику лучший доступ к узкой фаске.

Для труб с очень толстыми стенками может быть выполнена сложная разделка с криволейным скосом кромки. Первый угол, как правило, формируется в 20°, а второй 5°.

Простая или сложная разделка с криволинейным скосом кромки приваривается обычно либо при очень небольшом, либо при нулевом раскрытии (g) между частями.

С точки зрения геометрии фаски должны быть выполнены безупречно, дабы избежать трещин и других возможных проблем. Помимо соблюдения необходимого для подобных подготовительных работ требования точности обработки, используемый станок должен быть приспособлен для скоростной обработки толстостенных труб, чтобы соответствовать требованиям производительности клиентов.

3. Подготовка к обработке узкой зоны

Вариацией такого типа фасок является подготовка к обработке узкой зоны. Ее все чаще применяют в нефтяной отрасли из-за требуемого увеличения толщины стенок труб и необходимости поддержания высокого уровня производительности. Техника ее выполнения в целом заключается в формировании простой или сложной угловой криволинейной J-фаски с минимальным возможным раскрытием. Результатом этого является существенное сокращение использованного свариваемого металла и увеличение производительности за счет сокращения времени, затрачиваемого на сварку. Для толщины стенок более 50 мм (1.968") коэффициент продуктивности может увеличиться более, чем пятикратно, в сравнении со сварным швом с традиционной фаской.

Однако существует огромное количество ограничений применения этой техники. Два из них воздействуют непосредственно на процесс подготовки к сварке:

Во-первых, предельно точно должны контролироваться геометрия фаски и раскрытие между частями. Причиной этого является то, что раскрытие между частями не дает сварщику доступа к основанию фаски. Как результат, весь сварной шов, включая первый слой, должен выполняться с использованием автоматизированного процесса. Автоматические процессы не способны учесть ошибки в регулировке или неравномерности ширины узкой фаски, в отличие от сварщика, способного регулировать положение горелки для компенсации каких-либо недостатков геометрии в канавке.

Сорт материалов, которые должны быть обработаны сваркой, представляет собой второй фактор, который должен быть принят во внимание. Каждый тип материала обладает различными усадочными характеристиками (естественной убыли). Следовательно, геометрия фаски (угол раскрыва) должен быть изучен заранее для каждого конкретного сорта материала. Чем выше уровень усадки материала после сварки, тем больше должен быть угол раскрыва, с тем, чтобы предотвратить появление любых трещин во время затвердевания. Отклонение угла на десятые доли может оказать прямое воздействие на появление или отсутствие трещин, в особенности в случае сварке сплавов на никелевой основе.

Данные ограничения требуют длительных и дорогостоящих подготовительных проработок. Следовательно, они должны сопровождаться строго контролируемым процессом обработки фаски. Описание сварочного процесса (DMOS), создаваемое на основе предварительных исследований, требует точности до одного миллиметра (.039") для узкой фаски, до одного градуса для угла и идеальной юстировки для частей, которые должны быть приварены, чтобы предотвратить любые возможные дефекты. Таким образом, оборудование, используемое для формирования фаски, должно гарантировать надежные многократно повторяющиеся операции по подготовке с соблюдением всех вышеуказанных условий.

Механическая обработка фаски на конце труб

Существует множество способов обработки фасок на концах труб. Подавляющее большинство из них обрабатывают вручную шлифованием или термической резкой и холодной обработкой с помощью станка. Однако именно последний процесс является единственным, способным обеспечить формирование фаски с идеальной геометрией, демонстрирующим стабильную производительную способность при одновременном сохранении свойств обрабатываемого материала.

Формирование фаски на конце труб с помощью холодной механической обработки может быть достигнуто двумя различными способами.

СТАНКИ С АКСИАЛЬНОЙ ПОДАЧЕЙ (ОСЕВЫМ ПЕРЕМЕЩЕНИЕМ).

Станки с аксиальной подачей оборудованы плитой, которая перемещается в соответствии с осью трубы. Режущие инструменты установлены в требуемом для формирования нужной геометрии фаски положении на плите. В случае необходимости формирования сложной фаски используются инструменты, имеющие форму, идентичную требуемой фаске или комбинированную из нескольких инструментов с простой геометрией. Самые эффективные станки на рынке позволяют одновременно использовать четыре инструмента. Это позволяет сформировать фаску, узкую фаску и расточенное отверстие за одну технологическую операцию.

На приведенном изображении инструменты №1 и 2 формируют сложную фаску (два инструмента могут быть использованы как единый комбинированный инструмент). Инструмент №3 обращен к узкой фаске или основанию, а инструмент №4 выполняет цилиндрическое зенкерование внутреннего диаметра трубы.

Режущие инструменты движутся параллельно оси трубы. По этой причине станки с аксиальным перемещением разработаны специально для операций по формированию фаски, они не могут разрезать обрабатываемую трубу на две отдельные части.

Пример использования: формирование фаски на конце трубы, предварительно нарезанной на элементы нужной длины.

СТАНКИ С СИСТЕМОЙ РАДИАЛЬНОГО ПЕРЕМЕЩЕНИЯ.

Станки с радиальной системой перемещения, называемые также орбитальными, в основном закрепляются на наружном диаметре обрабатываемой трубы. Инструментальная плита вращается, в то время, как труба, которая должна быть обработана, остается неподвижно зафиксированной. Режущий инструмент перемещается перпендикулярно оси трубы посредством системы механической трансмиссии.

В отличие от станков с аксиальной системой подачи, станки с радиальным перемещением выполняют операции по формированию фаски, разделяя трубу на две отдельные части. Таким образом, последние модели могут применяться также для резки труб или операций по регулировке длины.

Использование инструментов для формирования фаски (№2, простая или сложная составная форма) в сочетании с резцами (№1) позволяет одновременно, за одну технологическую операцию выполнить разделение трубы резанием на две части и подготовить ее к сварке (формирование фаски). Самые производительные станки способны резать и формировать фаску на трубе толщиной несколько десятков миллиметров всего за несколько минут.

Пример использования: Резка трубы на части необходимой длины. На обрезанных таким способом частях по время резки формируется фаска.

romario писал(а): XPOH, о ! может можно сделать как на красноголовом?

где узнать спецификацццы?

EG3: D13B block + D15B2 stroke + D16Z6 head + PGM-DUALCARB + MPSZ ignition . sold

CR-V: R20A2 6MT turbo project on T2560 & FlashPro

Suzuki sv650s: simply stock

`05 Acura RSX-S DC5 K20Z1->K20/K24 256hp/290Nm

`12 Acura TSX Sport Wagon Tech CW2 K24Z

`18 Honda Accord 2.0T Touring CV2 k20C4

Systematick писал(а): Америкосы на гонки делают по пять фасок - это уже подготовка будет стоить не меньше 1000-1500 долларов.

Но для этого надо продувать бошку и смотреть что там с бошкой происходит.

В наших условиях лучше сделать сток.

А Вы мануал по К20А2 открывали?

Какие еще иногонки? Там в стоке у К20 не меньше))

В спорте нет необходимости это все нарезать.

Все фаски заменяются единым плавным переходом.

Как правило делается фасонным резцом.

Systematick писал(а): Америкосы на гонки делают по пять фасок - это уже подготовка будет стоить не меньше 1000-1500 долларов.

Но для этого надо продувать бошку и смотреть что там с бошкой происходит.

В наших условиях лучше сделать сток.

А Вы мануал по К20А2 открывали?

Какие еще иногонки? Там в стоке у К20 не меньше))

В спорте нет необходимости это все нарезать.

Все фаски заменяются единым плавным переходом.

Как правило делается фасонным резцом.

Systematick писал(а): Америкосы на гонки делают по пять фасок - это уже подготовка будет стоить не меньше 1000-1500 долларов.

Но для этого надо продувать бошку и смотреть что там с бошкой происходит.

В наших условиях лучше сделать сток.

А Вы мануал по К20А2 открывали?

Какие еще иногонки? Там в стоке у К20 не меньше))

В спорте нет необходимости это все нарезать.

Все фаски заменяются единым плавным переходом.

Как правило делается фасонным резцом.

Не очень понял в чем вопрос.

Все отличия сразу видны на продув. стенде.

На клапанах тож делается плавная форма в окресности фаски, т.е не имеет смысла 5 фасок городить.

Всем вновь привет

Сегодня, как пример решил продуть наши клапана 2112.

Клапан облегченный Т-образный со своим конечно профилем.

Интересен данный клапан тем, что имеет рабочую фаску в 30гр вместо всем привычной 45гр.

добавленна 30 гр рабочая фаска на не сильно облегченные клапана. И весь съём металла производили лишь для правки геометрии и галтели клапана

Многие даже не подозревают на сколько сильно может подняться наполнение при использовании правильно сделанных клапанов.

Каждый раз смотрю и сам удивляюсь. Как много зависит от формы галтели и самой фаски.

Почти 27% прироста уже с порвого мм подъема.

Синяя линия — стандартный клапан. Красная линия -спорт клапан профиль №7. Желтая линия — клапан облегченный с 30гр запорной фаской

Конечно после 6мм подъема клапана, разница существенно падает, ведь данный вид клапанов довольно быстро приводит нас к маскимальным значения по CFM которые нам может дать уже сам канал . Но все же, разница хоть и немного, но выше или почти так же как у профиля №7 . Хотя клапанная щель у клапана с 30гр запорной фаской гораздо меньше, чем у клапана с профилем №7 и не далеко ушла от стандартного клапана. И данный клапан не уступает в наполнении при максимальных подъемах, клапану с профилем №7.

Хочу заметить, что замеры проводились при разряжении в 28" водяного столба. И на совершенно стандартной ГБЦ ВАЗ 2112 с торчащими во впуск направляющими втулками клапанов. Все 3 профиля клапана на одной и той же гбц и на одном и том же циллиндре.

При всем их великолепии данный вид клапанов имеет ряд существенных недостатков.

Они не работают хорошо при больших скоростях движения. Т.е. не работают на высоких оборотах двигателя. Так как, фаска с такими градусами, будет намного больше провоцировать отскок клапана от седла. В некоторых случаях при большем нагреве, такие клапана будут терять герметичность. Также клапана с такой фаской хуже передают тепло в седло. Страдает также, жесткость самой тарелки клапана.

Напугались?! Да не стоит.

Во первых если пользовать такой профиль в спорте, то не стоит боятся прогара например по тому, что в спорте нет больших пробегов и имеются частые ревизии моторов. К томуже ведь выпускной клапан можно оставить и с серийной фаской например в 45гр.

Во вторых для борьбы с отскоком можно установить седло из бронзы, что значительно снизит этот эффект и повысит надежность самого клапана убрав вибрации с клапана при отскоках . Так же бронза сильно поможет в вопросе связанном с охлаждением тарелки клапана.

В третьих можно подобрать жесткость пружин и установить такие.

Но как мне кажется такие клапана отлично работают в гражданских автомобилях. Ведь как замечательно они подойдут под невысокий вал. Или их стихия работать с низовыми валами и до 5000об\мин.

Представляете как на таких клапанах едет нива с мотором 1.9, на валах с каким нибудь троффийным профилем.

Читайте также: