Электролит для железнения своими руками

Добавил пользователь Алексей Ф. Обновлено: 18.09.2024

Износ устраняют натиранием. С.Я. Ландо Изношенные отверстия в корпусных деталях чаще всего ремонтируют методом постановки втулки. Процесс этот довольно трудоемкий, поэтому нередко такие детали заменяют новыми. Иногда для восстановления изношенных отверстий в деталях из чугуна и алюминиевых сплавов целесообразно применять электронатирание. Электронатирание — один из методов нанесения гальванических покрытий. Этот процесс относится к вневанным способам наращивания на поверхность гальванических покрытий. Сущность его заключается в том, что к детали (катоду) подключают провод, идущий от отрицательного полюса источника питания постоянным током. Анодом служит угольный или металлический стержень, который обертывают специальным адсорбирующим материалом, пропитывают электролитом и соединяют с положительным полюсом. Переход металла с электролита на восстанавливаемую деталь осуществляется во время перемещения анода по покрываемой поверхности. Материал, на который постоянно поступает электролит, служит как бы электролитической ванной, и при включенном токе начинается процесс электролиза. Положительно заряженные ионы металла, находящиеся в электролите, соприкасаясь с поверхностью отрицательно заряженной детали, восстанавливаются и отлагаются в виде атомов металла. Электронатиранием можно ремонтировать изношенные отверстия под подшипники в тех местах, где во время работы деталь не испытывает большие силовые нагрузки, например, в корпусах водяных насосов, крышках генераторов, картерах коробок передач и т. п. При восстановлении отверстий в таких деталях, как вращатель анодного приспособления, может быть использован вертикальносверлильный или какой другой станок, у которого шпиндель крутится со скоростью 22–28 об/мин, а в качестве источника тока применен любой выпрямитель или генератор постоянного тока напряжением не ниже 30 В. Анод изготавливают из стального круга. Его диаметр после обработки должен быть на 3–4 мм меньше диаметра восстанавливаемого отверстия. Конусная часть остова анода должна входить в шпиндель станка и прочно в нем удерживаться. На цилиндрическую часть остова анода плотно наматывают какуюнибудь ткань, хорошо впитывающую жидкость, например сукно. Диаметр анода с навернутым на него материалом должен быть таким же, как диаметр восстанавливаемого отверстия, т. е. при вращении анода в отверстии детали материал должен прилегать к его стенкам. Для перекачки электролита из поддона к месту электронатирания применяют насос. Технологический процесс восстановления изношенных отверстий гальваническим электронатиранием состоит из следующих операций: мойки деталей и зачистки поверхности отверстий шлифовальной лентой, обезжиривания отверстий 50%-ным раствором едкого натра, травления поверхности отверстия 20%-ным раствором соляной кислоты, декапирования, гальванического натирания,. обезжиривания ацетоном и промывки в горячей и холодной воде. После соответствующей подготовки детали и отверстия ее закрепляют на стол станка, предварительно отцентрировав относительно шпинделя отверстие, опускают в него анод, включают насос подачи электролита, станок и источник тока. В начале процесса к детали подключают плюсовой провод от источника тока, при этом происходит декапирование поверхности отверстия. Через 30–50 сек переключают полярность источника тока на обратную, при которой положительный полюс подсоединен к вращающемуся аноду. С этого момента начинается осаждение на деталь металла. По окончании натирания выпрямитель и насос подачи электролита выключают, извлекают анод из отверстия детали и снимают ее со станка. Затем калибром проверяют диаметр восстановленного отверстия. Для натирания чугунных деталей применяют электролит следующего состава: сернокислый цинк 600 г/л, борная кислота 30 г/л. Для натирания деталей из алюминиевых сплавов электролит составляют из сернокислого цинка (600 г/л) и сернокислого алюминия (30 г/л). Вот режимы электронатирания деталей: температура электролита (°С) 18–23, кислотность электролита (рН) 3,5–4,5, плотность тока (А/дм2) 180–220, напряжение (В) 25–28. При этом режиме на поверхности отверстия отлагается слой металла толщиной: за 1–2 мин. 0,1–0,15 мм, за 2–3 мин. 0,15–0,20 мм, за 3–4 мин. до 0,3 мм. После восстановления отверстия гальваническим натиранием не требуется никаких дополнительных механических операций для обработки лишнего слоя, так как при запрессовке подшипника лишний металл снимается его обоймой. В заключение для сравнения добавим, чтобы восстановить деталь с изношенным отверстием методом постановки втулки, надо затратить в 6–8 раз больше времени, чем способом электронатирания.

Твёрдое гальваническое железнение (осталивание) в холодном электролите с использованием асимметричного и постоянного токов.

Эффективным и перспективным в ремонтном производстве является метод гальванического холодного железнения с применением нестационарных электрических режимов, обладающего рядом преимуществ по сравнению с железнением в горячих электролитах на постоянном токе: высокой универсальностью, т.е. возможностью получения осадков железа различной твердости без изменения температуры электролита и его состава; упрощением конструкции ванн из-за отсутствия необходимости подогрева электролита; улучшением условий труда из-за снижения количества испарений с поверхности электролита; низкой стоимостью. При этом в электрических схемах установок применяют переменный ток.

При железнении с применением нестационарных электрических режимов импульс анодного тока разрушает прикатодную пленку, богатую вредными включениями (например, гидроокисью железа) и имеющую пониженную концентрацию ионов двухвалентного железа. В связи с этим снижается поляризация электродов и уменьшается количество инородных включений в покрытии, т.е. улучшается его качество. Снижение поляризации электродов позволяет увеличить применяемую плотность тока и таким образом повысить производительность процесса. Применение нестационарных электрических режимов при железнении повышает также равномерность толщины,, покрытия, так как анодная составляющая тока при растворении металла покрытия снимает его прежде всего с выступающих частей.

Основными факторами, влияющими на свойства осадков железа из холодных хлористых электролитов при использовании асимметричного переменного тока, являются катодная плотность тока и коэффициент асимметрии р. Изменением катодно-анодного отношения (уменьшением анодной составляющей) можно в одной ванне получить осадки различной твердости.

В качестве источника тока применяется, например, специально адаптированный агрегат Пульсар Про 100/24Р-54М. Эта модификация была разработана по техническому заданию специально для техпроцесса железнения.

Режимы работы выпрямителя обеспечивают выполнение всего техпроцесса в целом или частично в соответствии с графиком, приведенным ниже.

Для настройки процесса технологу доступна регулировка следующих параметров:

| Наименование параметра | Участок на графике |

| Длительность предварительного травления | a-b |

| Площадь деталей для предварительного травления | a-b |

| Анодная плотность тока для предварительного травления | a-b |

| Длительность бесшламного травления | b-c |

| Анодная плотность тока для бесшламного травления | b-c |

| Длительность цикла асимметричного тока | c-d |

| Катодная плотность тока для асимметричного тока | c-d |

| Начальное катодно-анодное соотношение | c-d |

| Длительность участка роста тока | d-e |

| Длительность участка поддержания тока | e-… |

| Длительность сигнала по окончании цикла асимметричного тока |

Компания Навиком по запросу может изготовить источники технологического тока на любые номинальные значения тока и напряжения и адаптировать возможности управления к любому технологическому процессу.

Железнение осуществляют электролитическим способом. При высокой плотности тока и наличии в электролите спец. добавок получают слои железа, твердость к-рых равна (а иногда и превышает) твердости термически обработанной стали (Ж. часто называют осталиванием).

Перед железнением изделия обезжиривают в горячих щелочных растворах с добавками эмульгаторов, травят в 10—15%-ном растворе соляной кислоты хим. способом или в 30%-ном растворе серной кислоты электролитическим! способом при комнатной т-ре и плотности тока на аноде течение 1—5 мин, промывают и сушат.

При частичном Ж., напр. для восстановления изношенных деталей , на участки поверхности, не подлежащие покрытию железом, наносят изоляционный лак или др. неэлектропроводный материал. Железнение, проводят в стационарных прямоугольного сечения ваннах из листовой стали, покрытых изнутри кислотостойким материалом — свинцом (для сернокислых растворов), керамическими материалами, резиной и др.

Растворы для железнения

Для железнения применяют гл. обр. растворы сернокислой, хлористой и борфтористоводородной солей двухвалентного железа, в к-рых поддерживается определенная кислотность в зависимости от т-ры раствора и плотности тока. Так, для нанесения слоя железа используют сернокислые электролиты (в г/л): FeSO4 • 7Н2O — 400; рН = т 2,5—3,0 либо FeSO4 . 7Н2O — 400; K2SO4 — 15O; H2G2O4 — 1; рН — 2,5.

Т-ра их от 20 до 70° С, соответствующая ей плотность тока на катоде (толщина слоев до 200 мкм) от 3 до 10 а/дм2 без перемешивания и от 5 до 15 а/дм2 при перемешивании электролита. Катодный выход железа по току в первом электролите — 70—90%, во втором 95—100%.

Микротвердость слоев железа в первом электролите ; равна 200 350 кгс/мм2, во втором (т-ра 20— 40° С) 350 600 кгс/мм2. Примерный состав хлористых электролитов (в г/л): FeCl2 • 4Н2O — 600; МnСl2 • 4Н2O— 50 150; HСl — 0,04 0,05 (т-ра 70° С, плотность тока на катоде до 15 а/дм2) или FeCl2 • 4Н2O — 500 750; МnСl2 • 4Н2O — 15 30/

Аскорбиновой кислоты — 0,5 — 2; рН = 0,8 1,6 (т-ра 20-40° С, плотность тока на катоде до 15— 20 а/дм2, выход железа по току 80—90%, микротвердость слоев до 600—700 кгс/мм2). Состав борфтористоводородного электролита (в г/л): Fe (BF4)2 — 300; H3BO3 — 20; HBF4 — 1 — 2; рН = 3,0 — 3,6. Т-ра 20—60° С, плотность тока на катоде 2—10 а/дм2. Выход железа по току 60—95%, микротвердость слоев до 500—600 кгс/мм2.

Вечер добрый всем,наверное препозднился по этой теме,но подмывает высказатся.Снимал я копии с монет.медалей. короче технологию отработал,все работает замечательно.МАТРИЦЫ высокого качества! А по поводу зря потраченого времени,отсутствие результата то же результат,просто порой не всем терпения хватает,а то и не туда бредет,не спорю времени,сил,да и деньжат не мало треба!,но результат того стоил.Изначально все правильно-1разделительный слой,2 медь,3 в медь железо(здесь куча премочек-электролит ОСОБО!,РЕЖИМ-до 2,3vmm,шлифовка и так 6-8циклов(запиловка боковин,лаки,экраны)4 черновая обточка,цементация 5 и основное-все это в "сыромытину".закалка и. ГОТОВО!.ну а серьезно процесс проходит в довольно узком коредоре,шаг в право-влево и НЕПОЛУЧИЛОСЬ!

Привет Серж. Мне эта тема очень интересна. По мере сил осваиваю. К сожалению я ничего нового разработать не смог. К еще большему сожалению повторить в настольном варианте, то что до тебя было освоено в промышленности не всегда получается. Время это забирает - да, Но никто ведь тебя не заставляет этим заниматься. Ты сам, с УДОВОЛЬСТВИЕМ, отдаешь этому часть досуга. Насчет траты денег - то я не очень понял, где они тратяться. Деньги конечно надо, но это скромные очень суммы. Гальванических ванн у меня нет. Есть пару пэ.сосудов от 1 до 5 л. Их использую как электрохимическую ячейку. Интересно какой у Вас электролит. Схема осаждения железа и его сплавов, о которых я говорил в других постах, применима к ЛЮБОМУ типу электролита железнения и не только к ним. Она не раз описывалась в лит.источниках по изготовлению пресс-форм гальванопластикой. У нас, в Киеве, как делали из никель-кобальтового сплава пресс-формы тв.= 50 ед., так и делают. Но сплав этот дорогой, для меня. А железнение гораздо дешевле и проще в коррекции. Серж, а кокили железные не пробовали делать, разовые или постоянные ?

Вечер добрый Aleks.когда я начал работать в этом направлении,цель бы ла одна-не получение копии как таковой,нужен был "ОРИГИНАЛ"!,вы по нимаете?,все нюансы на уровне нанометров,что может дать только ГАЛЬВАНОПЛАСТИКА.Понятие в плане затрат,поверте не мало"село"за время проб и ошибок,так просто к примеру-вырубка фасонная,(не одна)токарные работы,оснастка к прессу(700т.к стати)-около2000 североамериканских рублей,ДЛЯ МЕНЯ В ПРИНЦИПЕ ЭТО ДЕНЬГИ.А электролит в принципе действительно не сложен,это в принципе только!Состав вот;верней один из 5(основной в принципе) железо-200-350,хлорис.калий120-140(перенасыщение электролита),соляночка-3-4гр.,t-65_70,плот.А\Ч-КАТ.25-35,АНОД.10-25.Тверд.в пред.500-600,но на этом не стоит заморачиватся,на этом этапе не важна столь существено. Много там всего,обстаятельно все описать-у меня тетрадь в 46 листов убористого подчерка,а вот на кокельки и не заморачивался,да по всей видимости хорошего и не выгорит хотя.

Дополнение к вышесказанному,эл.было перепробованно много по ре рецептуре и режимам если этим занимались в летературе советского периода по гал. широко охваченная тема.Основная ошибка при получении тол.кач.осадков,гонка за твердостью-"получю 900кг.\мм2,и будет зашибись!,да еще в сплаве там жел.-фосф.,жел.-бор и тд.!"не будет зашибись,будет очень твердая но хрупкая структура.дДалее кобальт-никель?,неделю осаждать чтоб разлетелось в секунду?,да там такие вн.напр.мама не горюй!,пласстик шлепать можно и все на этом.Нужно железо однородное,мягенькое(Относительно,выходит тв.классической у8),нужно как можно ближе под.к металлургии(что дает высокотемпературный отж.)По поводу схемы осажд.железа?.как подхо дит?,куда подходит?,осажденме кач.жел.осадков-задача посложней получения покр.декорат.бронзой или цвет.толстослойное золочение-в разы!,горячие эл.капризные,окисляются,парят,а еще говорил про узкий"коридор"он то морчный!,подача токов так,свести к мин.дендрито образование,вращение,до кавитац.ультразвук нельзя,барботаж рельзя,контрль только через эл.,вытаскивать-смотреть нельзя,коррек.кислотности и пр. пр.,короче если есть вопросы,буду отвечать более обстоятельно,мож в личку

Железнение

Железнение представляет собой процесс гальванического осаждения железа из водных растворов его солей при прохождении через электролит постоянного тока низкого напряжения.

Способом железнения восстанавливают поворотные кулаки, шкворни, крестовины дифференциала, валы сошек рулевого управления, посадочные места под подшипники в корпусных деталях и т. д.

Преимущество этого способа перед хромированием в высокой скорости осаждения металла (более 1,0 мм/ч); возможности получения осадков большей толщины (до 3 мм); более высоком коэффициенте выхода металла по току (80…95%); низкой стоимости материалов для приготовления электролитов.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Для железнения используются различные электролиты: сернокислые, хлористые и др. В электролит рекомендуется вводить различные добавки — органические или неорганические вещества: соли никеля, кобальта, марганца, хлористый натрий, глицерин. Эти добавки позволяют улучшить стабильность электролита или качество осадка.

Хлористые растворы отличаются повышенным содержанием железа и большой активностью ионов. Сернокислые электролиты в меньшей степени подвержены окислению и имеют меньшую агрессивность.

Электролиты, применяемые для осаждения железа, можно разделить на две группы: горячие и холодные.

Горячие хлористые электролиты — осаждение ведется при температуре более 50 °С, применяемые для железнения, вызывают сильную коррозию металлических частей оборудования. Процесс электролиза сопровождается интенсивным испарением электролита, которое вредно сказывается на здоровье работающих. А так как в основном испаряется вода, то состав электролита изменяется. Это вынуждает добавлять в процессе электролиза в электролит воду. Тем не менее они получили широкое распространение в ремонтном производстве как более производительные.

Холодные электролиты — температура ниже 50 °С — лишены указанных недостатков. Кроме того, они более устойчивы против окисления. Выбор электролита определяется назначением покрытий, условиями работы детали и зависит от требуемой производительности процесса.

Для ремонтного производства более перспективны холодные растворы, разработанные Кишиневским сельскохозяйственным институтом.

Присутствие в растворе гидразина N2H4 или аскорбиновой кислоты СбН80б предохраняет электролит от окисления и создает условия (отсутствует гидроокись железа) для получения плотных мелкозернистых покрытий с лучшими механическими свойствами.

Сульфатно-хлористый электролит (№ 3) по своей агрессивности и окисляемости находится на уровне сульфатных растворов, что значительно упрощает его обслуживание. Отличительные особенности покрытий, полученных из этого электролита,— малая напряженность, отсутствие трещин и слоистости структуры.

Хорошие производственные результаты получены при использовании холодного электролита следующего состава, г/л: хлористое железо (FeCl2-4H20) 600…700, хлористый марганец (МпС12-4Н20) 25…50, аскорбиновая кислота С6Н806 0,5…2,0, рН = 0,5…1,2.

Режим электролиза: температура 20…40°С, DK=2,0… 3,0 кА/м2. Этот электролит обеспечивает получение твердых (6000…7000 МПа) износостойких железных покрытий с достаточно высокой производительностью (0,2… 0,3 мм/ч).

В производство внедрен сульфатно-хлористый электролит, отличающийся пониженной окисляемостью и хорошей стабильностью в работе, следующего состава, г/л: Fe04-7H20 200…300, FeCl2-4H20 100…200, FeCl (свободная) 0,6…1,2. Режим электролиза: температура электролита 40 °С, катодная плотность тока 2,0…3,0 кА/м2.

Покрытия, полученные из этого электролита, отличаются меньшими дефектами структуры, повышенной твердостью (6000…7000 МПа) и обладают лучшей износостойкостью по сравнению с износостойкостью закаленной с нагрева ТВЧ стали 45Г2 (47,5…49,5 HRC3), а также Цементированной и закаленной стали 20 (56…59 HRC3).

Введение в этот электролит буферирующей добавки сернокислого алюминия A1S04-7H20 в количестве 100… 120 г/л способствует еще большему уменьшению окисляе-мости раствора, механические свойства при этом не ухудшаются.

Особую ценность для ремонтного производства представляют металлокерамические соединения, например, электролитического железа с окисью алюминия, дисульфидом, молибденом, карбидом бора, карбидом титана, пятиборидом вольфрама и др. Износостойкость таких покрытий во много раз превышает износостойкость средне-углеродистой стали, закаленной с нагрева ТВЧ . Так, например, введение в хлористый электролит (FeCl2 • 4Н20) 600…700 г/л, рН 0,5…0,8, 60 г/л окиси алюминия (А1203) марки ЭБ-99, М-7 позволяет получать при температуре раствора 20 °С и DK, равной 2,0 кА/м2, ровные, без ден-дритов железные покрытия, износостойкость которых при работе с маслом, загрязненным абразивными частицами, более чем в тридцать раз превышает износостойкость твердого электролитического железа и закаленной с нагрева ТВЧ стали 45.

При постоянном электролите состав покрытия, так же как и при хромировании, определяется плотностью тока и температурой электролита.

Покрытия, полученные при высоких температурах и малой плотности тока, имеют гладкую бархатистую поверхность серебристо-белого цвета. Осадки образуются мелкозернистые и вязкие. При повышении плотности тока получают осадок с блестящим оттенком, увеличивается твердость покрытия и сопротивление разрыву, вязкость слоя уменьшается.

Температура электролита оказывает обратное воздействие на свойства покрытий. При понижении температуры повышаются твердость осадка и сопротивление разрыву. Слой металла имеет малую вязкость. С увеличением температуры получается крупнозернистая структура и одновременно уменьшаются твердость и предел прочности на разрыв. Режимы электролиза выбирают в зависимости от условий работы деталей, требуемого качества осадка по графику изменения твердости, температуры и плотности тока. Технологический процесс железнения в основном аналогичен хромированию. Отличие состоит лишь в том, что анодная обработка производится в отдельной ванне, заполненной электролитом. Электролит состоит из 30 % раствора серной кислоты и 10…25 г/л сернокислого железа (FeS04 • 7Н20).

Анодом служит деталь, катодом — пластины из свинца или нержавеющей стали. При комнатной температуре электролита пропускают ток плотностью 1,0…7,0 кА/м2 (в зависимости от материала детали) в течение 2…4 мин.

Такую обработку называют еще пассивированием, поскольку на поверхности образуется пассивная пленка, которая защищает металл от окисления во время промывки и переноса детали в ванну для железнения. Пленка снимается демассивированием — выдержкой детали в ванне для железнения в течение 30…80 с без включения тока. Для увеличения прочности сцепления покрытия с основным металлом силу тока увеличивают постепенно — сначала устанавливают плотность тока 0,5 кА/м2, а затем повышают ее до нормы в течение 5… 10 мин. После железнения детали промываются горячей водой при температуре 80…90°С. Остатки кислоты удаляют с поверхности детали путем нейтрализации — промывки в горячем — 70…80 °С 10%-ном растворе каустической соды в течение 30 мин.

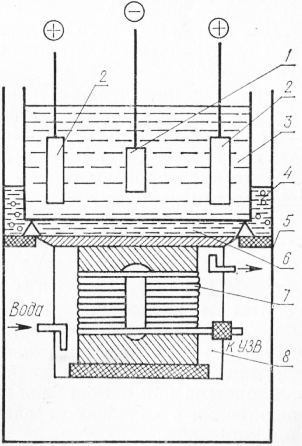

Рис. 1. Общая схема ванны:

1 — наращиваемая деталь; 2 — аноды; 3 — электролитическая ванна; 4 — змеевик; 5 — ультразвуковая ванна ( УЗВ -18); 6 — излучающая поверхность; 7 — обмотка магнитостриктора; 8 — корпус магнитостриктора.

Термическую обработку деталей с целью улучшения механических свойств стальных покрытий рекомендуется проводить при температуре 200…300 °С. Продолжительность нагрева 1,0…1,5 ч. Твердость покрытия в связи с небольшой толщиной проверяется на микротвердомере ПМТ -3 или на приборе ТВ при нагрузке 50 Н. Аноды для железнения изготавливаются из малоуглеродистых нелегированных сталей.

Значительное улучшение физико-механических свойств покрытий при восстановлении деталей машин (поршневой палец, клапан, толкатель клапана) можно получить от железнения при ультразвуковом форсировании. Исследования, проведенные Сибирским автомобильно-дорожным институтом им. В. В. Куйбышева, показали, что при действии ультразвука, получаемого от генератора УЗГ -10 (частота 20 кГц, интегральная интенсивность 1,0 Вт/см2), покрытия из простого хлористого электролита (хлористое железо FeCl2-4H20 400 г/л, соляная кислота НС1 3 г/л, температура раствора 70 °С, плотность тока до 15 кА/м2) получаются более однородными, их микротвердость и износостойкость растут (последняя на 10… 15 %) по сравнению с аналогичными характеристиками неозвученных покрытий, процесс электролиза ускоряется.

Для автоматического поддержания заданной температуры электролита служит прибор РТК -1, применяемый при электроподогреве ванн.

При железнении, как и при хромировании, постоянный ток к электродам подается от низковольтных генераторов или выпрямителей. Наиболее удобно использовать выпрямители (германиевые, кремниевые, селеновые), которые смонтированы вместе с трансформаторами, понижающими напряжение.

Местное железнение. С точки зрения специфики ремонтного производства местное железнение является одним из эффективных и экономичных способов восстановления изношенных деталей. Этим методом можно пользоваться при ремонте посадочных поверхностей под подшипники в коробках передач, корпусов задних мостов и др.

По истечении времени, установленного для наращивания заданной толщины металла, ток выключают, анод вынимают из гнезда и электролит сливают. Затем поверхность гнезда промывают струей воды и нейтрализуют известью или кальцинированной содой с последующей промывкой водой. После этого измеряется диаметр гнезда подшипника. После просушки поверхность гнезда покрывают слоем солидола.

Эффективность местного железнения можно значительно усилить, если применить для восстановления Диаметра отверстий, например, картеров коробок передач, ступиц колес проточное вневанное железнение в электролите, протекающего через кольцевой межэлектродный зазор, следующего состава: сульфат железа (FeS04-7H20) 200…250 г/л, сульфат цинка (ZnS04-7H20) 80…120, сульфат марганца (MriS04-7H20) 150…200, серная кислота (H2S04) 1,5…3,0 г/л, кислотность 2…4 рН. Режим процесса: температура 14…30 °С, катодная плотность тока 4,0…8,0 кА/м2, частота вращения анода 80… 100 мин-1, скорость циркуляции электролита 0,12… 0,36 м3/ч. Скорость осаждения сплавов 0,5…1,5 мм/ч, что позволяет быстро восстанавливать корпусные изделия, износ которых редко превышает 0,2 мм. Величина межэлектродного зазора 1,3…1,7 мм.

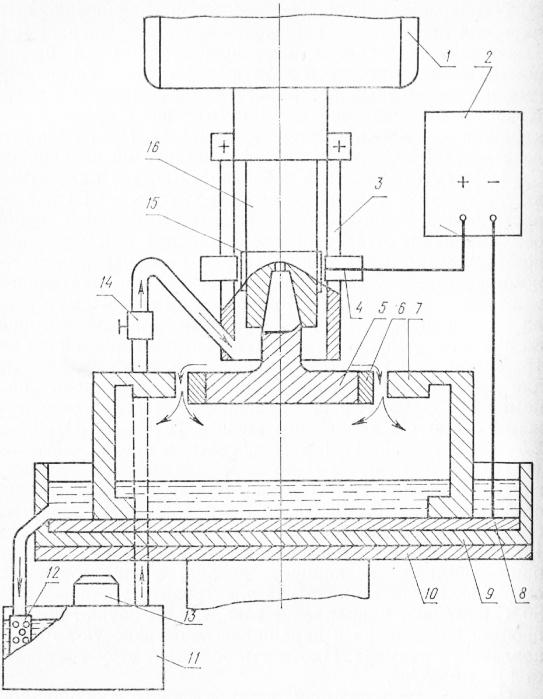

Рис. 2. Установка для восстановления деталей способом вневанного железнения в проточном электролите:

1 — коробка передач станка; 2 — выпрямитель; 3— кронштейн; 4 — щетки; 5 — анод; 6 — чехол; 7 — деталь; 8 — плита; 9 — поддон; 10 — стол станка; 11 — ванна; 12 — фильтр; 13—насос; 14 — кран; 15 — токосъемное кольцо.

Для осуществления этого способа ремонтные заводы применяют установку, представляющую собой вертикально-сверлильный станок 2А135, на столе которого установлена ванна с электролитом, перекачиваемым насосом с фильтром.

Деталь устанавливают на контактную плиту, расположенную на столе сверлильного станка в специальном поддоне, изготовленном из кислотостойкого материала. Анод помещают в чехол из шерстяной ткани и крепят на шпинделе. Вращение анода обеспечивается включением соответствующей передачи коробки передач станка. Скорость циркуляции электролита регулируют краном. Ток подводят к аноду при помощи щеткодержателя, установленного на кронштейне, через щетки, токосъемное кольцо и шпиндель, а к восстанавливаемой детали — через контактную плиту.

Производительность установки — картеров коробки передач ЗИЛ -130 в смену. Себестоимость восстановления картера коробки передач, ступиц передних и задних колес автомобиля ЗИЛ -130 соответственно 1,5 руб., 1,4 и 1,52 руб. Экономический эффект от применения этого способа при годовой программе ремонта 2000 автомобилей ЗИЛ -130 составляет более 30 тыс. руб.

Исследованиями М. П. Мелкова установлена высокая прочность сцепления железных покрытий с чугунными деталями, повышенная износостойкость посадочных поверхностей, восстановленных железнением. При этом себестоимость восстановления на 15 % ниже, чем установка дополнительных деталей (втулок).

Для местного железнения корпусных деталей разработан комплект оборудования Св-1001—1004 ХПИ .

Железнение на асимметричном переменном токе. Процесс железнения на постоянном токе имеет следующие недостатки: прочность сцепления осадка с покрываемым изделием во многом зависит от материала и вида предшествующей термической обработки поверхности изделия, повышенная температура электролиза приводит к усложнению конструкции ванны для железнения.

Применение холодного железнения на асимметричном переменном токе позволяет устранить эти недостатки, улучшить качество, повысить производительность в 3 раза и более.

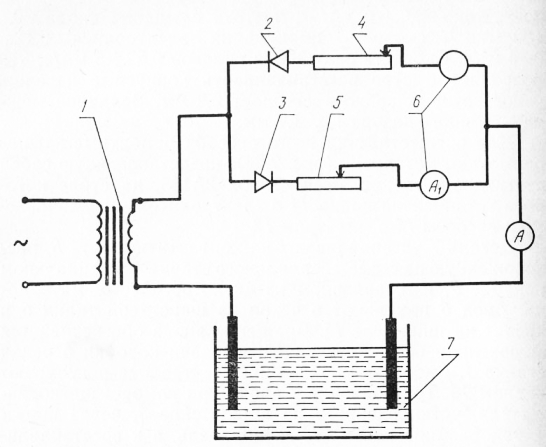

Рис. 3. Схема установки для железнения на асимметричном токе:

1 — однофазный понижающий трансформатор; 2 и 3 — однопериодные, противоположно направленные выпрямители; 4 и 5 — реостаты; 6 — амперметры; 7 — ванна железнения.

Особенность процесса состоит в том, что железнение ведется не на постоянном, а на асимметричном переменном токе, который получается наложением переменного тока промышленной частоты (50 Гц) на постоянный (однополупериодно выпрямленный), получаемый от выпрямителя. Сцепление покрытия при рассматриваемом процессе гораздо больше, чем при электролизе на постоянном токе, и превышает 350 МПа. Асимметричный ток показывает еще большее влияние на производительность процесса и характеризуется амплитудным отношением действующего значения катодного тока к действующему значению анодного тока Da, т. е. fj = DK/Da.

Катодным называют ток такого направления, когда изделие, подлежащее покрытию, является катодом и на нем откладывается электролитический металл. Анодным током называется ток обратного направления, при котором покрываемое изделие становится анодом и отложившееся на нем покрытие частично растворяется. При прохождении через изделие анодного тока происходит электрохимическое травление осажденного металла. Таким образом, на изделии происходят два процесса: электролитическое осаждение металла и травление, интенсивность протекания которых можно регулировать изменением асимметричности тока.

Принципиальная схема установки для осаждения металлов на асимметричном токе промышленной частоты показана на рис. 3.

Асимметричный ток с любым значением катодной и анодной составляющих получается включением соответствующих секций реостатов, состоящих в катодной и анодной цепях.

При постоянстве других условий электролиза величина р оказывает большое влияние на скорость формирования покрытий и их свойств. Так, например, при желез-нении с повышением величины катодно-анодного отношения скорость покрытия и микротвердость осадка увеличиваются.

Для получения качественного сцепления осадка с основным металлом необходимо произвести так называемый разгонный цикл. Для этого до включения реостатами тока величина |3 устанавливается равной 1,3 при плотности тока катодного полупериода 0,3…1,5 кА/м2. После включения тока режим выдерживается 0,5…1,0 мин, затем постепенно величина р доводится до 1,9…2,1 и DK — до 1,5…2,0 кА/м2 при продолжительности 5…10 мин. Далее плавно или ступенями доводят до значений, равных 8… 10, a DK— 5 кА/м2 и проводят железнение до нужных размеров. Скорость осаждения 0,5…0,7 мм/ч.

Электролиз ведется в электролите следующего состава, г/л: FeCI2 200…220; НС1 1,5; H2S04 1; КС1 5…15. Температура электролита 18…30°С.

Технологический процесс холодного железнения на асимметричном токе отличается от обычного тем, что с целью обеспечения лучшего сцепления покрытия с основным металлом между обезжириванием и анодным пассивированием деталь ополаскивают в соляной кислоте и производят анодное травление в растворе H3PO4-+H2SO4 (3 объема Н3Р04 и 1 объем H2S04) при £>а = 2,0… 3,0 кА/м2 в течение 3 мин, после чего следует повторная промывка в соляной кислоте. Монтаж детали на подвески выполняют после ее обработки кислотой НС1 (до анодного травления).

Холодный электролит позволяет применить футеровку ванны железнения из нетеплостойких материалов.

Простота конструкции оборудования, менее жесткие требования к вентиляции, лучшее качество осадков при высокой скорости наращивания — все это позволяет надеяться, что холодное железнение на переменном асимметричном токе найдет широкое применение на ремонтных предприятиях.

Читайте также: