Экструзия алюминия своими руками

Обновлено: 05.07.2024

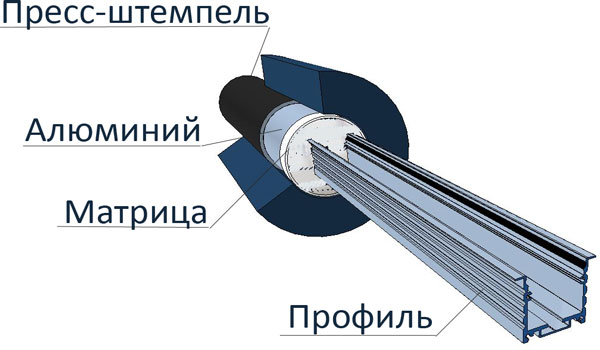

Технология изготовления алюминиевого профиля заключается в продавливании нагретой до температуры в 500°С заготовки в виде цилиндра через формообразующее отверстие в матричном инструменте. Вся суть технологического процесса состоит в том, что алюминиевый слиток длиной до 6500 мм разогревают в печи нагрева слитков до температуры прессования = 510°С. Далее этот слиток специальным захватом подается на ось контейнера пресса в зазор между пресс-штемпелем и торцом контейнера. При холостом ходе прессующей поперечины вперед пресс-штемпель заталкивает заготовку и пресс-шайбу в контейнер, после чего подающий механизм возвращается в исходное положение.

При последующем движении пресс-штемпеля после прижатия контейнера к матрице происходит процесс прессования заготовок. Прессование идет до тех пор, пока длина пресс-остатка не достигнет заданной величины, после чего прессующую поперечину останавливают. Для удаления пресс-остатка из контейнера последний отводят от матрицы, тогда освобождается пространство для прохода ползуна ножниц. Движением ножниц пресс-остаток с пресс-шайбой отделяют от изделия и специальным механизмом транспортируют в разделительное устройство вне пресса. Одновременно с операциями отделения пресс-остатка возвращается пресс-штемпель в крайнее заднее положение, и следующая заготовка загружается в контейнер пресса, т.е. начинается следующий цикл прессования. Матрица, предварительно нагретая в печи разогрева матриц, – это сложное изделие из высокопрочной стали, назначение которого задать конфигурацию алюминиевого профиля. Проходя через матрицу металл в виде слитка, выходит из нее уже в виде профиля.

Экструдирование — продавливание заготовки (обычно круглого сечения) под высоким давлением для получения профильного изделия. Технологию прессования или экструзии применяют для изготовления сплошных, полых, комбинированных алюминиевых профилей.

Особенности экструзии — основные операции

Подготовка заготовки

Заготовки делают из сплавов системы Al-Mg-Si, химический состав которых отвечает требованиям ГОСТ 4784-74, 22233-2001 и других стандартов. Так 57% общестроительных профилей выпускают из алюминиевого сплава марки АД31, который характеризуется пластичностью, повышенной устойчивостью к влаге и коррозии. Алюминий не растреcкивается под давлением, становится прочнее при термической обработке. Качество алюминиевого сплава влияет на качество и точность геометрии готового изделия, поэтому производитель проверяет поверхности, убирает неоднородную структуру перед прессованием.

Экструзия

Оборудование — установка индукционного нагрева, гидравлический пресс, растяжные машины (автоматизированные линии).

Методы экструзии алюминия:

- Прямой. Заготовку помещают в контейнер пресса и проталкивают пресс-штемпелем через матрицу. Слиток скользит вдоль стенок контейнера под переменной силой давления, выдавливается через матрицу, которая задает конфигурацию прессуемому изделию. Алюминий экструдируют в нагретом состоянии. Метод применяют в производстве профилей со сложной формой поперечного сечения (с ребрами жесткости, решетчатых). Для получения тонкостенных труб небольшого диаметра выполняют холодное прессование.

- Обратный. Инструмент находится перед пресс-штемпелем. Давление между заготовкой и контейнером пресса отсутствует. Экструдирование происходит при высокой температуре (400-500̊). Метод применяют для производства полых профилей любой длины. Преимущество — изготовление продукции за одну операцию, обеспечение соответствия геометрии требованиям статики, динамики. При монтаже экструдированные алюминиевые рейки можно соединять различными способами (на угловые, закладные, торцовые соединители, с винтами, заглушками).

Обработка

Выправленные и порезанные полуфабрикаты передают для дальнейшей термообработки:

- Закаливание (высокотемпературная гомогенизация) — охлаждение алюминия вентиляторами на приемном столе экструзионного пресса в течение 4-6 часов. При повышенной скорости охлаждения рейка коробится по сечению, длине.

- Состаривание — нагрев алюминиевой поверхности. Время выдержки при искусственном старении — 10-12 часов при температуре 160-170̊, при естественном — несколько месяцев при комнатной температуре.

Например, у экструзионного алюминия марки АД31 предел прочности — 100-170 МПа, после отжига и закалки — 180-200 МПа, при состаривании — 240-275 МПа. При этом искусственное старение повышает пластичность экструдированного алюминия, но немного снижают прочность.

Правка

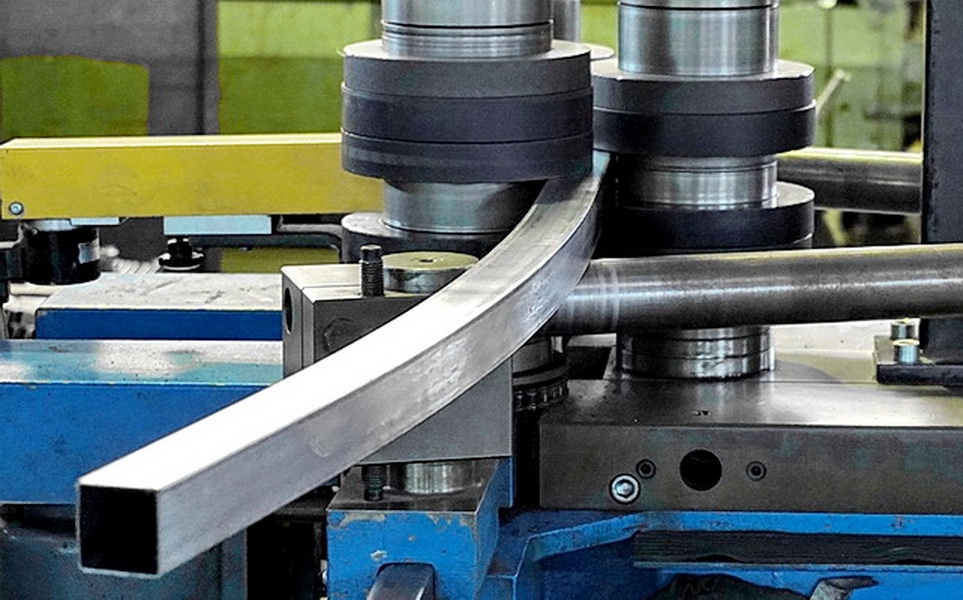

На выходе из пресса алюминиевые профили могут коробиться. Закалка усугубляет эту проблему, поэтому после закалки экструзионный профильный полуфабрикат поступает на правку. Виды коробления:

- прогиб, скручивание по всей длине — устраняют растяжкой на машинах усилием 0,25 МН;

- деформация поперечного сечения — чаще возникает у тонкостенных реек. Для обеспечения стабильности снижают скорость охлаждения алюминия, меняют требования к механическим свойствам изделия.

Выправленный продукт передают на резку, термообработку, отбирают образцы для контроля механических свойств.

Технические требования

Недопустимые дефекты готовой продукции:

- трещины, расслоения, посторонние включения, пятна коррозии на поверхности;

- неравномерность цвета покрытия, полосатость, пятна;

- следы от абразивного круга (более 0,1 мм);

- следы пережога в микроструктуре металла, прошедшего закалку.

Допустимы вмятины, запрессовки на лицевой стороне, если глубина их залегания не превышает 0,15 мм и не влияет на профильную геометрию.

ОТК завода принимает продукцию партиями, изготовленными из алюминия одной марки, размера. В каждом изделии проверяют состояние лицевого настила, геометрические размеры, механические свойства.

После приемки продукцию клеймят, связывают пучками, крепят ярлыки, где указывают марку алюминиевого сплава, вид прочности, номера партии. Маркировку изделий, изготовленных по чертежам заказчика, производят в соответствии с заказ-нарядом.

Преимущества экструдированных профилей

Экструзия — метод производства экономичных полуфабрикатов для металлических конструкций, который сокращает длительность технологичного цикла.

Преимущества метода — быстрое изготовление продукции, соблюдение точных размеров, заданных форм. При экструзии профиль становится прочнее, улучшается его пластичность, устойчивость к коррозии, химическим веществам, механическим повреждениям.

Экструзионные изделия характеризуются небольшим весом, долговечностью (до 50 лет), экологичностью, что дает возможность применять их в строительстве (изготовление рольставней, сэндвич-панелей, ограждений, настилов), производстве мебели, тяжелом машиностроении и других отраслях промышленности.

Прессованный алюминий можно анодировать, эмалировать, покрывать порошковой краской любого цвета, декорировать текстурными рисунками.

Технология

Экструдированное литье алюминия получают по технологии изготовления готового изделия путем выдавливания расплава материала через специальный формообразующий элемент – матрицу. Таким методом могут изготавливаться различного рода профили, имеющие определенные формы поперечного сечения. Этот процесс невозможен без наличия на производстве специальных современных машин – экструдеров.

Из сплавов алюминия получают изделия с качественной поверхностью, имеющей узкое поле допусков. Процесс прессования определяется основными физическими свойствами алюминиевых сплавов:

- Умеренная температура прессования;

- Пригодность для сварки;

- Склонность к сцеплению.

Доминирующую долю экструзионного литья алюминия составляют изделия, полученные прямым прессованием от самых простых прутов с круглым сечением до самых сложный поперечных сечений профилей.

Литье алюминия экструзией этапы

Для того, чтобы получить экструзионное литье алюминия на первом этапе необходимо разработать чертежи и спецификации. Это нужно выполнить максимально профессионально, чтобы в итоге получить изделие, полностью удовлетворяющие всем требованиям заказчика по качеству. Правильно рассчитать и оценить данные необходимо, чтобы обеспечить получение максимально точных форм и допусков.

После того, как проектирование полностью завершено и разработаны все необходимые документы, переходят непосредственно к производству изделия. Размягченный металл под воздействием мощного гидравлического устройства продавливается через матрицу, обеспечивающую точный нужный профиль готового изделия. Экструдированное литье алюминия невозможно получить без предварительной корректировки и опробования матриц.

Типовые цены

| Изделие | Срок изготовления | Цена |

|---|---|---|

| Бронзовая заготовка 3 кг | 2-3 дня | 1620 руб. |

| Литые заготовки подставок | 5 дней | 450 руб. |

| Литье из чугуна | 5 дней | 90 руб/1 кг |

| Литье из алюминия | 5 дней | 290 руб/ 1 кг |

| Литье из бронзы | 5 дней | 540 руб/ 1 кг |

Старший специалист. Помощь в оценке стоимость и сроках производства изделий из бронзы, алюминия и чугуна.

3D-принтеры - это круто, и они наконец-то начинают дешеветь. Появляются все новые и новые модели, и они, наконец-то, стали доступными по стоимости. Однако, став счастливым обладателем 3D-принтера, вы скоро поймете, что на самой покупке принтера расходы не заканчиваются. Конечно, вам понадобится пластиковая нить, чтобы напечатать эти супер классные крючки для одежды и противооткатные упоры. Поскольку цена на специальные катушки нитей для 3D принтера, как правило, превышает фактические затраты на материалы, печать моделей обходится довольно дорого и может стать проблемой для развития постоянно растущего сообщества 3D-принтеров.

И, конечно же, данная задача гораздо веселее, чем сборка готового комплекта.

Итак, сколько денег можно сэкономить при изготовлении собственной нити для 3д принтера?

Хороший вопрос! Много!

В зависимости от гранул, которые вы получаете, вы можете изготавливать нить по цене от 1 $ / кг.

Вы спросите, сколько времени нужно для производства 1 кг нити?

Используя сборку, которую мы описываем здесь . примерно 1 час. (для нити 1,75 мм с использованием гранул ABS / PC).

Итак, предположим, что в субботу на следующей неделе вы начинаете в 10 часов утра и заканчиваете в 17:00, вы можете сделать за это время 4-5 кг нити, сэкономив при этом 8 000 - 11 000 рублей, и у вас будет много нити для сотен и даже тысяч ящиков для яиц, чехлов для телефонов и прочих бесполезных ненужных вещей.

Ах да, а как насчет стоимости сборки?

В зависимости от доставки и местных цен, я думаю, около 120-170 долларов.

Следующий шаг: Список материалов

Шаг 1: Список материалов

Все перечисленное здесь, кроме электроники, можно купить в местном хозяйственном магазине.

Материалы:

- 1x Мотор стеклоочистителя

- 1x сверло (диаметр = 16 мм; длина = 460 мм)

- 1x ПИД-регулятор температуры - версия 12 В постоянного тока

- 1x SSR-25DA твердотельное реле 3-32 В постоянного тока / 24-380 В переменного тока / 25 А

- 1x термопара типа K

. Иногда ПИД-регулятор поставляется в комплекте с SSR и термопарой типа K .

Инструменты:

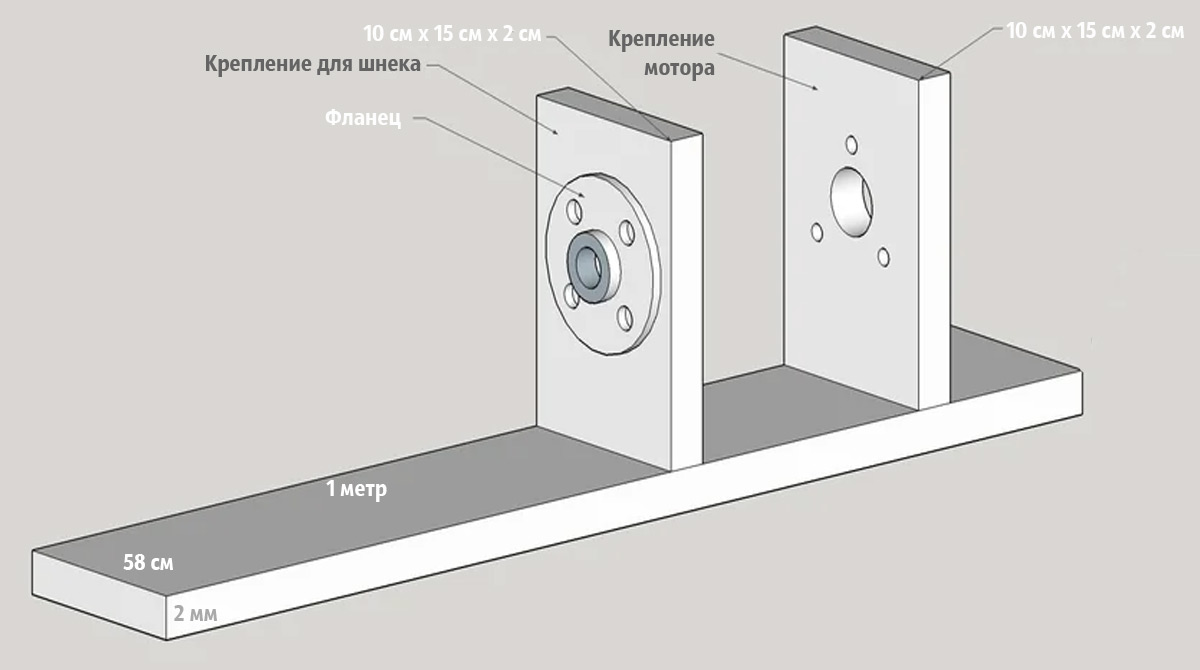

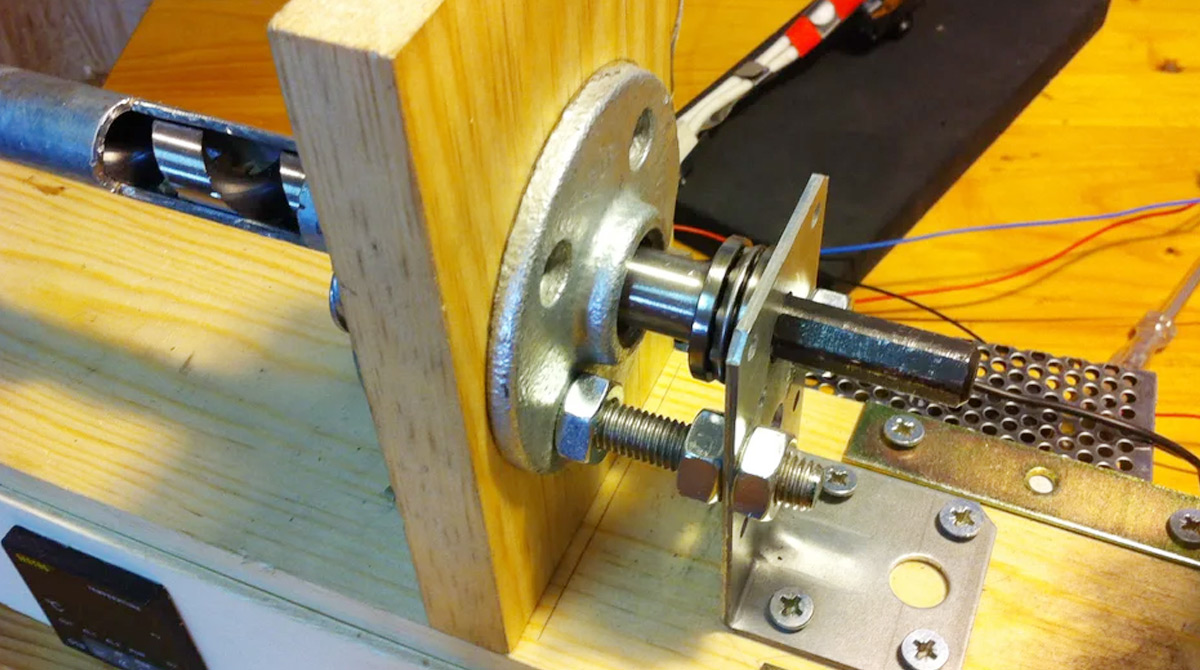

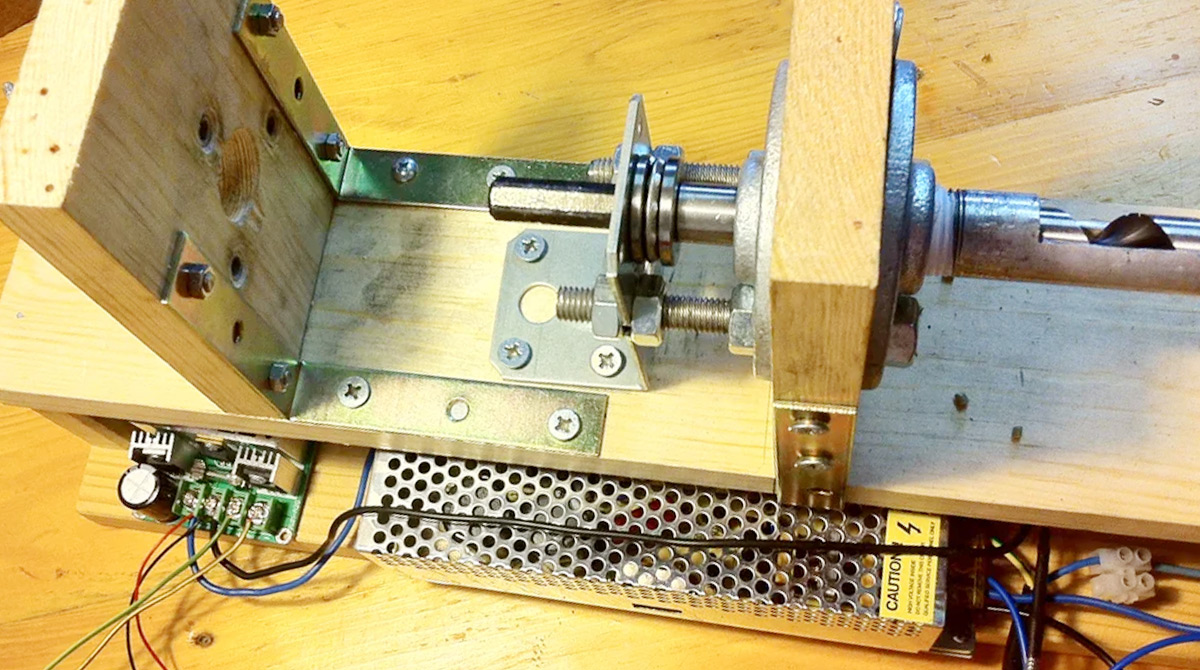

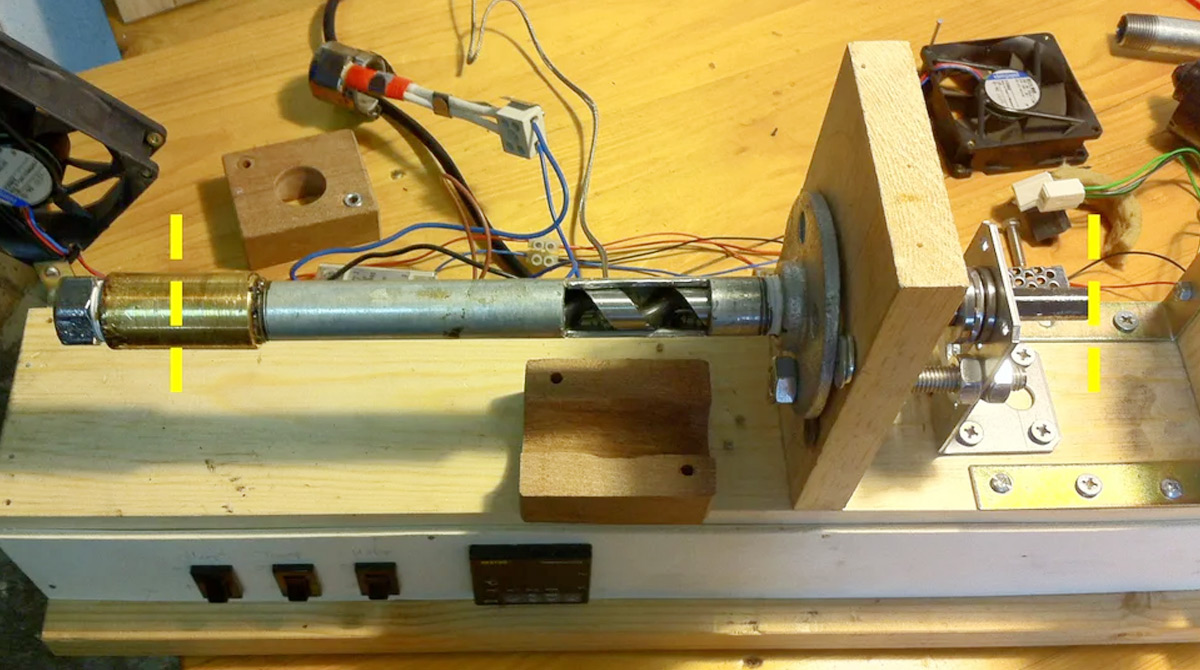

Шаг 2: опорная плита

Возьмите деревянную доску и отрежьте по два куска по 15 см длиной. Они будут служить опорой для двигателя и ствола экструдера.

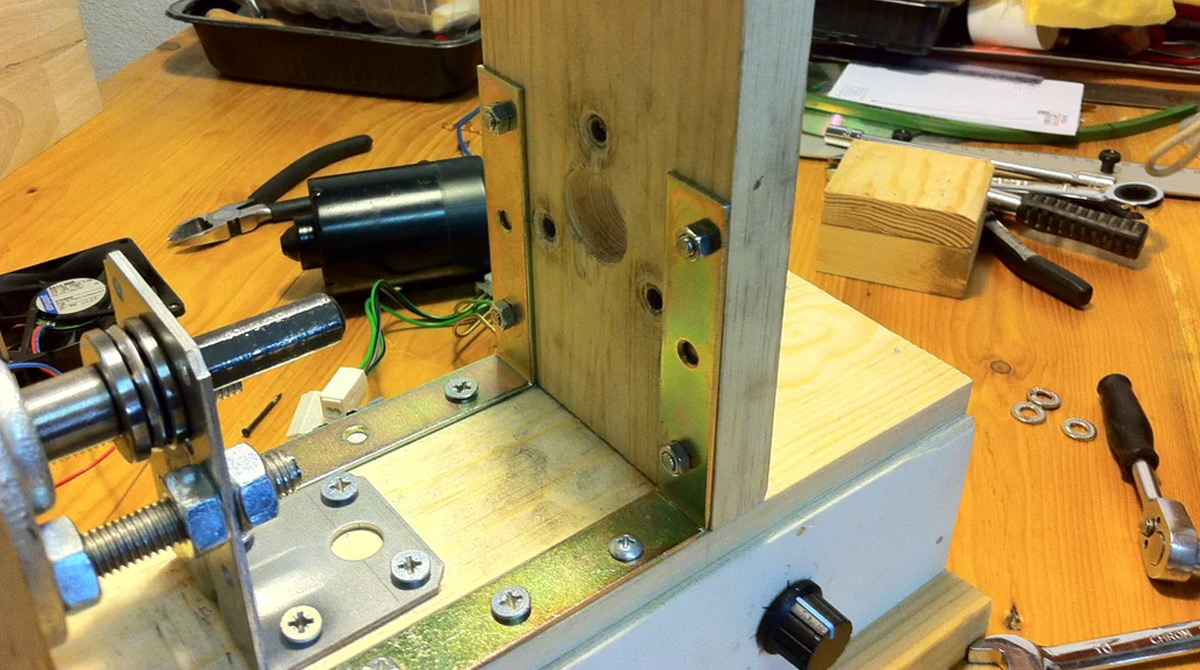

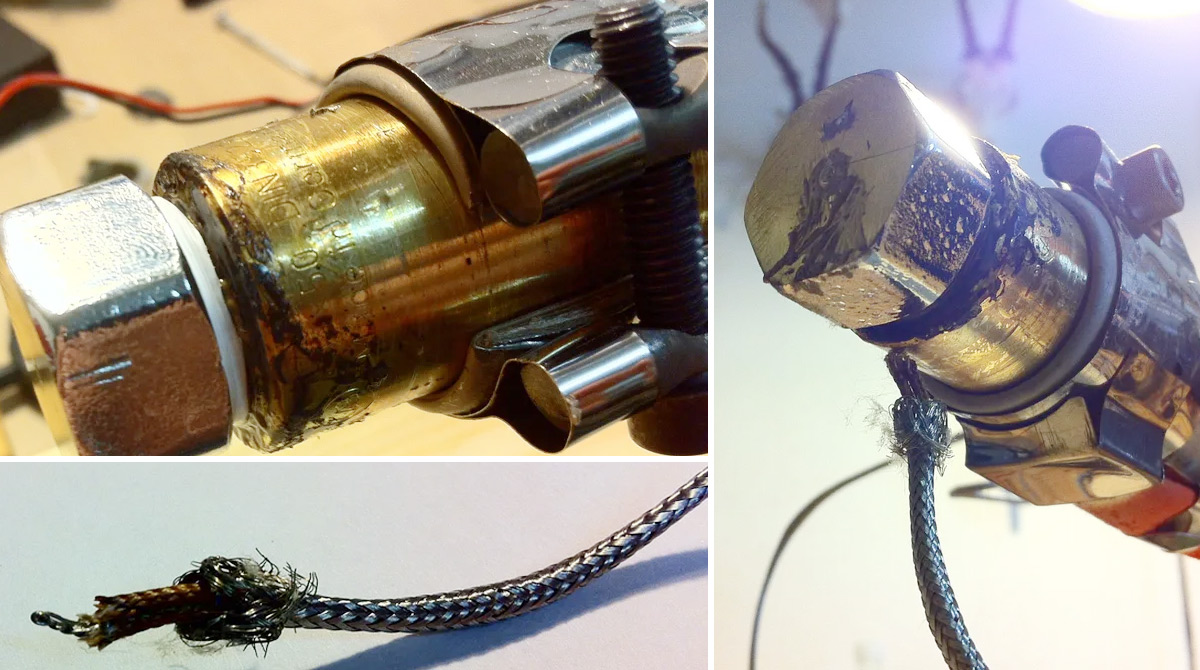

Шаг 3: Крепление двигателя

Установите электродвигатель стеклоочистителя на опору электродвигателя и поместите его где-нибудь на конце опорной плиты. См. технический чертеж для оценки.

Используйте стальные уголки, чтобы прикрепить его к опорной плите.

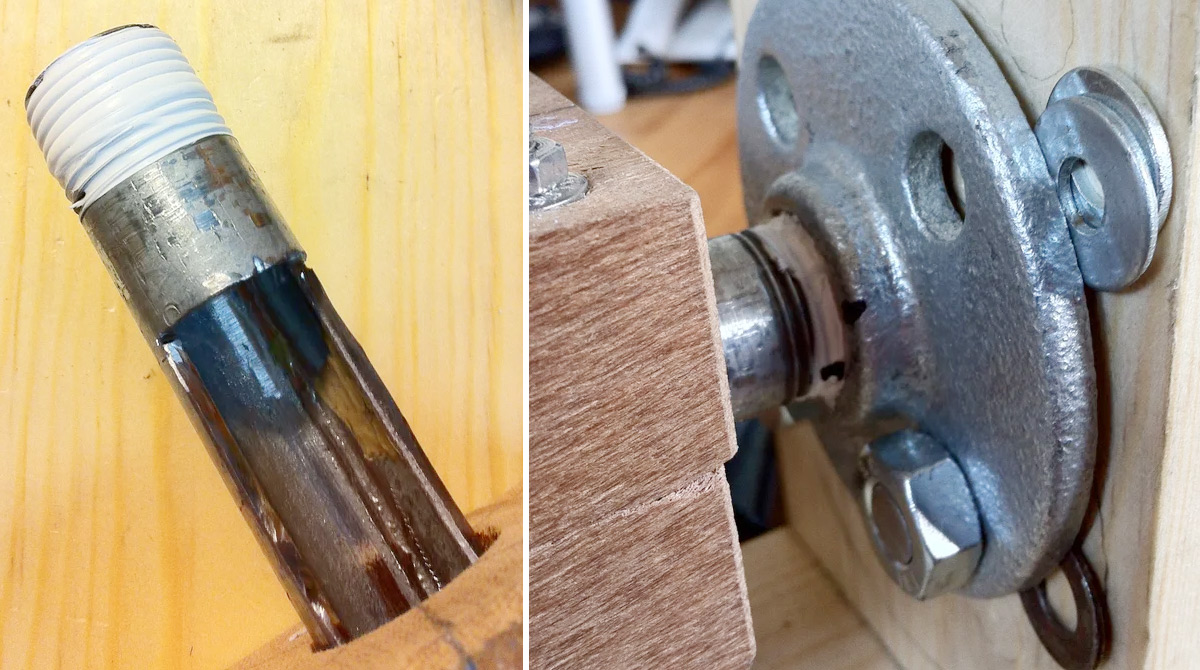

У мотора просто вал с резьбой. Для установки муфты на двигатель можно взять шестигранную гайку наружным диаметром 13 мм и надеть ее на вал. Когда вал вращается и муфта прикреплена, гайка может откручиваться. Чтобы избежать этого, просто просверлите отверстие между прикрепленной гайкой и валом двигателя и вставьте 2-миллиметровый стальной болт. Это предотвращает раскрытие гайки. См. картинку выше.

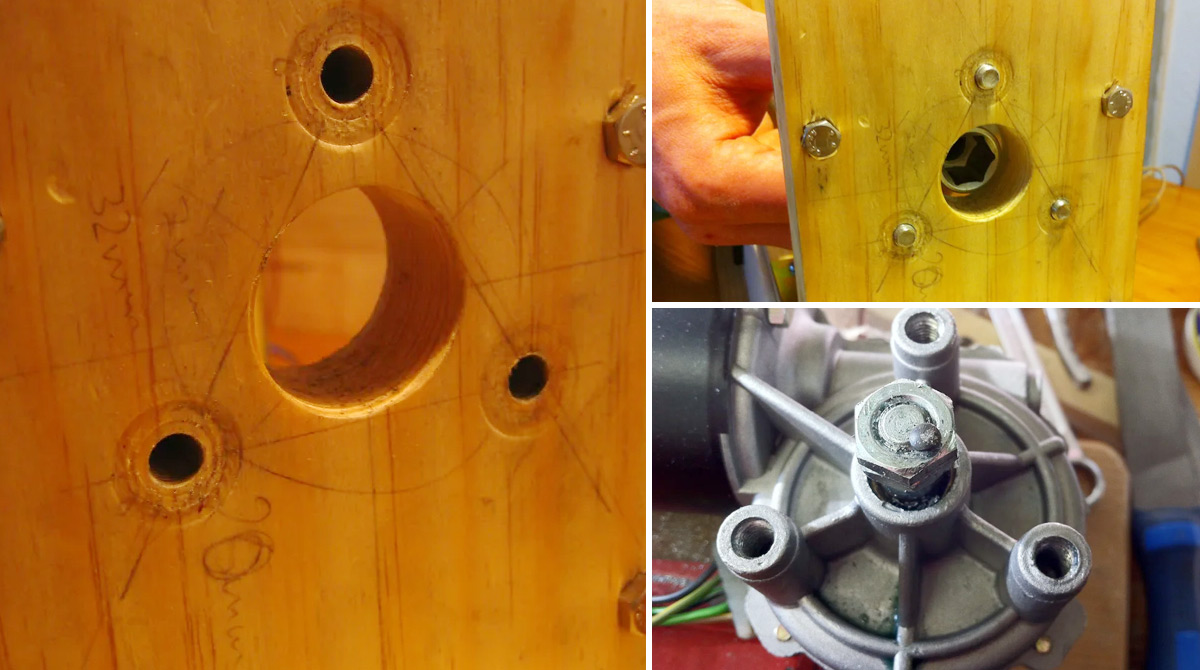

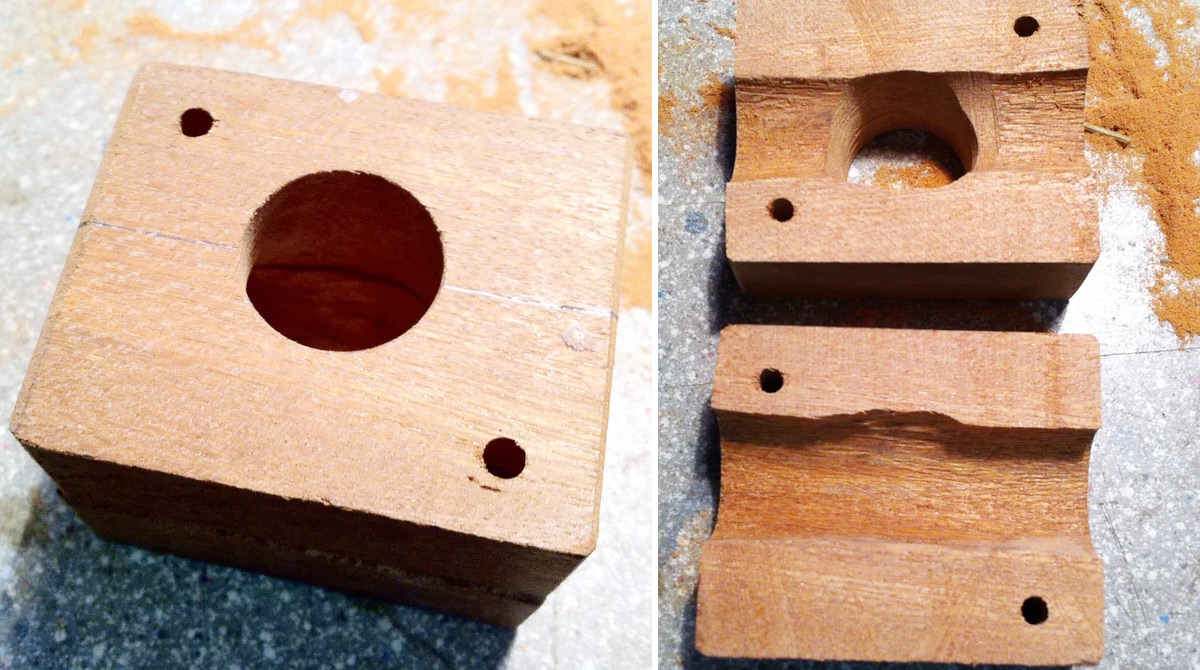

Шаг 4: Крепление шнека

Просверлите два отверстия в другой деревянной доске, чтобы фланцы можно было прикрепить слева и справа от доски. Просверлите еще одно отверстие диаметром 1/2 дюйма для сверла.

Для обеих монтажных плат необходимо, чтобы их центральное отверстие было выровнено относительно друг друга, чтобы ось шнека / муфты / вала могла свободно вращаться.

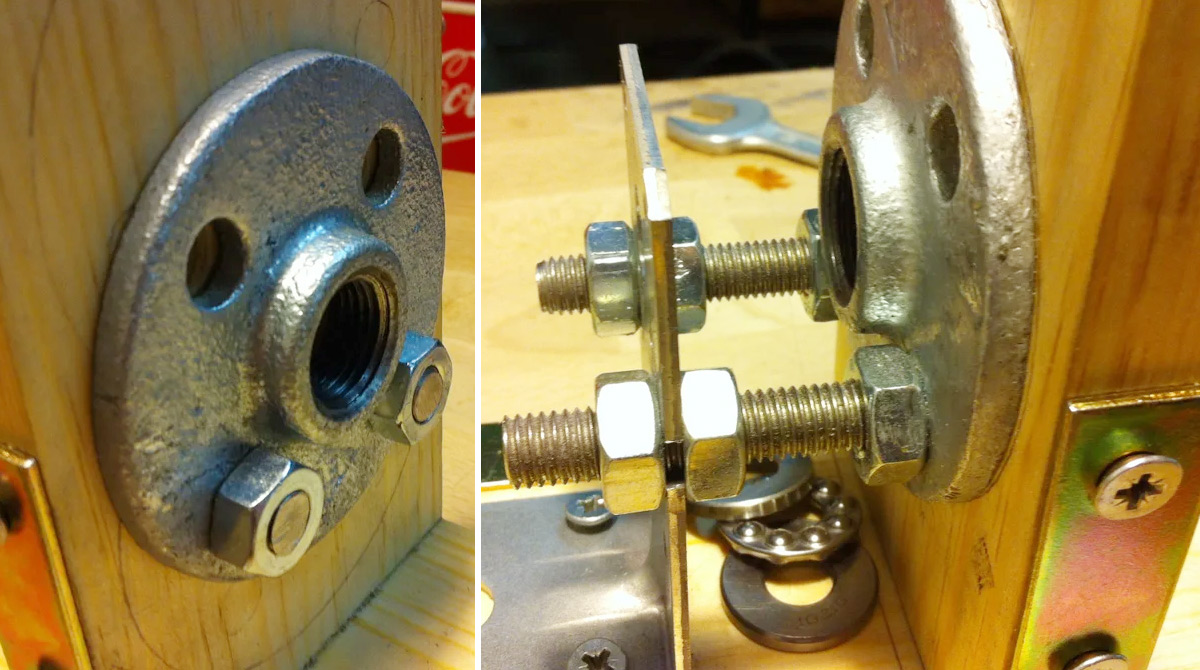

Закрепите фланцы двумя кусками стержня с резьбой 10 мм. Стержни должны быть достаточно длинными, чтобы их можно было прикрутить к шнеку "защита от отдачи". 10 см вполне достаточно. Позже их можно обрезать до нужного размера.

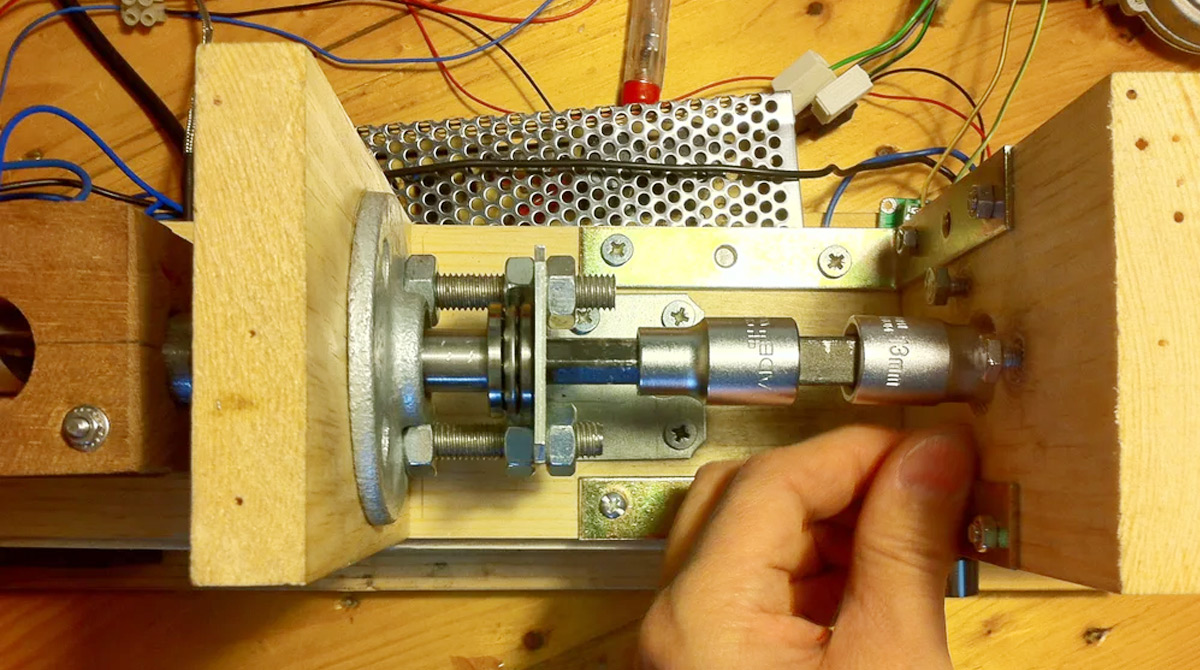

Шаг 5: Защита от отдачи шнека

Когда шнек вращается и вытягивает гранулы, создается большое давление. В худшем случае это может повредить шнековый привод внутри двигателя стеклоочистителя. Чтобы решить эту проблему, нам нужна защита от отдачи. Это просто делается с помощью прочного стального уголка и упорного шарикоподшипника. Эти шарикоподшипники выдерживают большое усилие, приложенное к ним.

Теперь поместите стальной уголок с вставленными стержнями на расстоянии от держателя ствола так, чтобы вал шнека выступал примерно на 3-4 см.

Размеры деталей могут отличаться от тех, к которым у вас есть доступ. Поэтому точное измерение может вам не очень помочь, но изображения должны дать вам представление о том, как это должно быть соединено.

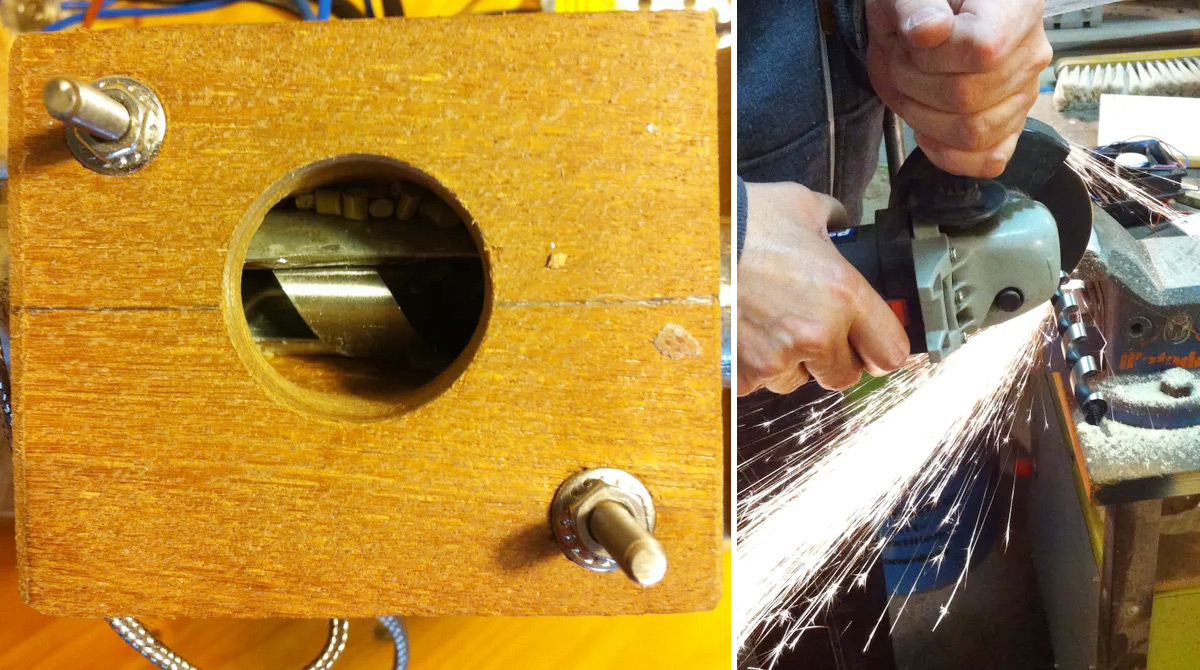

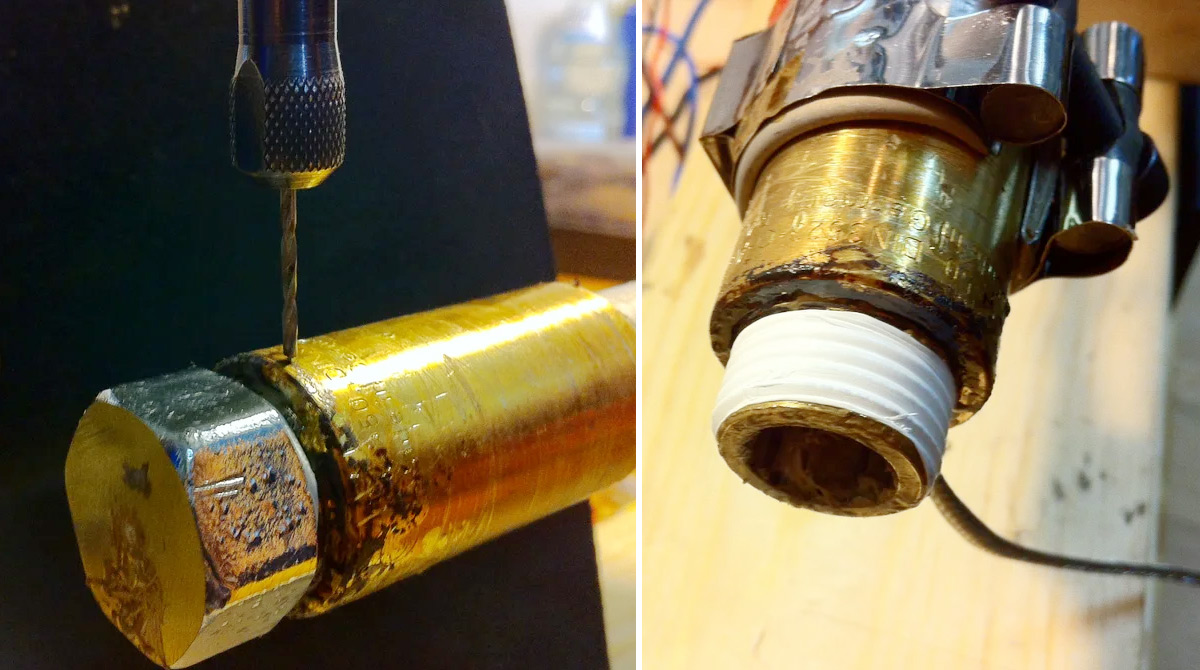

Шаг 6: ствол и шнек

Разгладьте концы и швы трубы, чтобы шнек мог свободно вращаться.

Перед тем как вырезать отверстие в трубе, плотно закрутите ее на фланец, отметьте верхнюю часть и снова снимите ствол.

Возьмите мультитул и вырежьте отмеченный участок на конце трубы, куда должны попадать гранулы. Оберните ленту из ПТФЭ вокруг этого конца трубы. Это должно предотвратить проворачивание трубы при движении шнеков. Помните, что двигатель очень мощный, и если есть некоторое трение между шнеком и гранулами, труба легко поворачивается еще на 4-5 мм, даже если она была закреплена гаечным ключом.

Шнек может быть слишком длинным, поэтому вам нужно отрезать его кончик с помощью угловой шлифовальной машины.

Насадка шнека должна доходить до нагревателя. См. изображения выше.

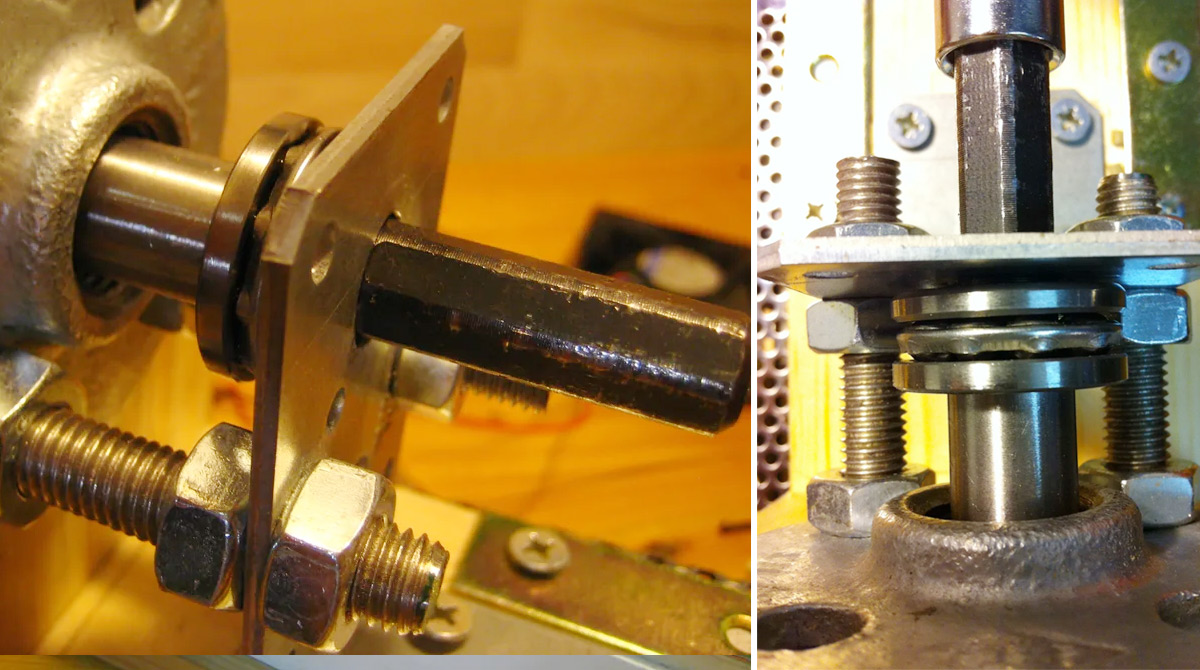

Шаг 7: Соединение шнека с двигателем

Возьмите кусок квадратной стали толщиной 5 см, который входит в концы гнезд (длина края около 12 мм).

Наденьте муфту на шнек и прикрепите двигатель к опоре двигателя.

Теперь муфта должна хорошо сидеть посередине.

В качестве альтернативы вы можете использовать свечу зажигания вместо двух розеток. Но для этого необходимо отрегулировать расстояние между опорой двигателя и опорой шнека / цилиндра.

Шаг 8: насадка

Диаметр сопла:

В зависимости от обрабатываемого материала диаметр отверстия в сопле будет варьироваться, и поиск правильного размера является процессом проб и ошибок. По моему опыту, для гранул из смеси АБС / ПК с температурой плавления 240–280 ° C отверстие диаметром 1,5 мм хорошо подходит.

Пластина прерывателя:

Возьмите фильтр, установленный на кране, и при необходимости отрежьте его до диаметра 13 мм. Он будет действовать как пластина-прерыватель. Эти пластины-прерыватели смешивают расплавленный пластик и задерживают грязь (которой, конечно, не должно быть) и в конечном итоге в процессе плавления могут образоваться небольшие пузырьки, что помогает сгладить проталкивание пластика через сопло.

Возьмите шайбу, поместите ее в торцевую крышку и поместите пластину выключателя сверху.

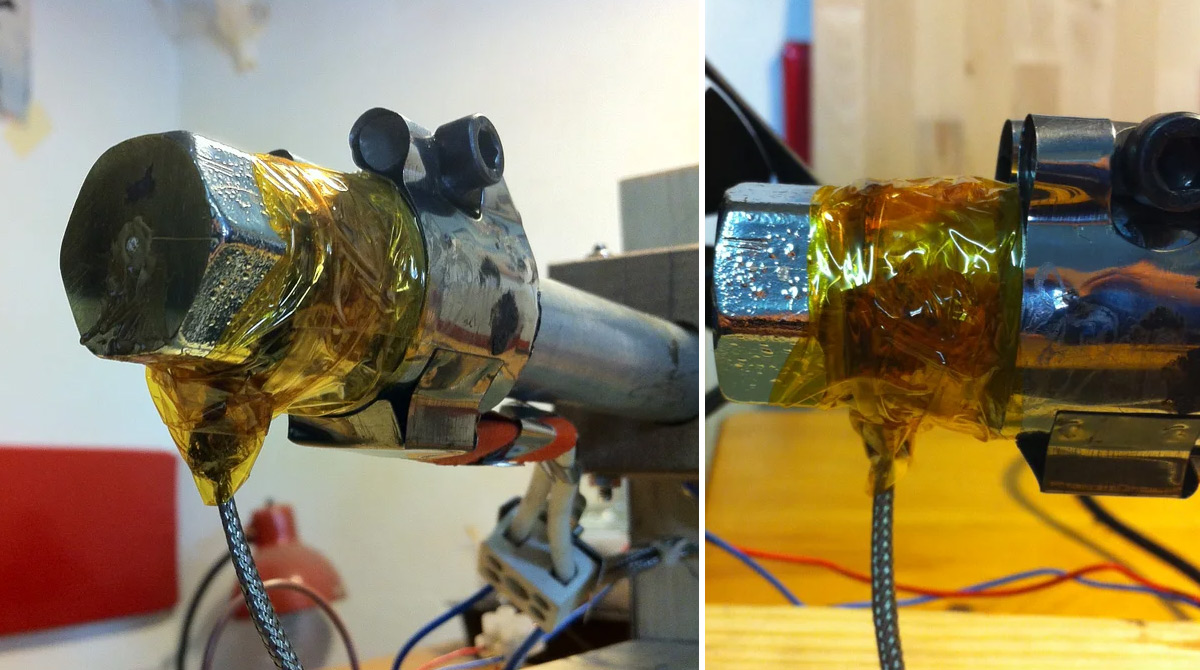

Шаг 9: Кольцевой нагреватель и датчик температуры (термопара типа K)

Просверлите отверстие диаметром 2 мм рядом с удлинителем водопроводного крана для термопары.

Зачистите провод термопары до нужной длины. Это должно быть столько, сколько нужно.

Наденьтекольцевой нагреватель на удлинитель крана. Он должен сидеть на конце удлинителя.

Затем возьмите ленту из ПТФЭ и намотайте ее на резьбу удлинителя крана. Это предотвращает продавливание расплавленной пластмассы через резьбу.

Закрепите термопару термостойкой лентой.

Затем наденьте насадку из предыдущего шага.

Затем возьмите кусок алюминиевой трубки длиной 10 см и диаметром около 1 см и поместите его перед соплом, используя жесткую проволоку. Это придает филаменту красивый скрученный вид при охлаждении.

Теперь оберните изоляцию вокруг нагревателя, чтобы сопло было закрыто.

Шаг 10: охлаждение

Передняя часть форсунки и двигатель нуждаются в некотором охлаждении.

На выходе из сопла нить все еще остается очень горячей и мягкой. Чтобы он не растягивался слишком сильно из-за действующих перегрузок при падении, очень важно охлаждение. Чем больше вы охладите, тем лучше вы сможете позже контролировать диаметр нити.

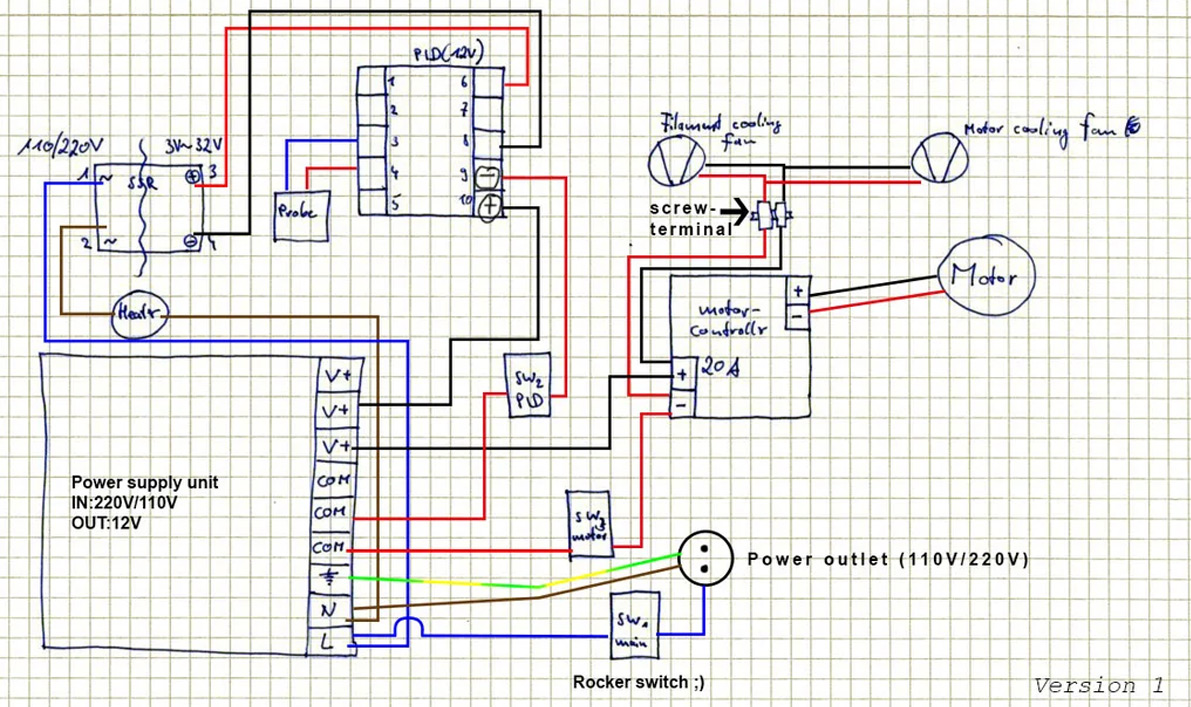

Шаг 11: Электроника

Теперь, когда большинство механических частей установлено и готово, настало время для установки электроники.

Но прежде возьмите кусок дерева для переднего кожуха, расположите 3 переключателя, ПИД-регулятор и потенциометр контроллера мотора и закрепите их горячим клеем.

Основное питание

Подключите шнур питания с помощью тумблера / t к источнику питания (порты L, N и заземление).

ПИД-регулятор температуры

Подключите ПИД-регулятор температуры с помощью переключателей к источнику питания.

Твердотельное реле и кольцевой нагреватель

Подключите порты 12 В твердотельного реле к ПИД-регулятору (порт 6 и 8).

Подключите порт 1 твердотельного реле к порту 220 В (порт L) источника питания.

Подключите порт 2 SSR к одному из портов кольцевого нагревателя.

Другой свободный порт кольцевого миканитового нагревателя подключен к порту N источника питания.

Что на самом деле делает SSR ??

Кольцевой нагреватель рассчитан на 220 В, а ПИД работает только от 12 В. Таким образом, SSR соединяет ПИД-регулятор на 12 В с нагревателем 220 В. PID включает и выключает SSR при необходимости. Когда он включен, к хомутовому нагревательному элементу подключается 220 В, и он нагревается. Если реле выключено, кольцевые нагреватели не подключены к 220 В и, следовательно, отключены. Идея состоит в том, чтобы управлять устройством высокой мощности (нагревателем) с помощью устройства низкой мощности (PID).

Контроллер мотора

Подключите контроллер мотора с помощью переключателя к источнику питания. Затем подключите мотор к контроллеру мотора. Используйте распиновку для настройки 2-й скорости двигателя. Распиновка различается от модели к модели, и сначала вам нужно выяснить, какие контакты предназначены для какой настройки скорости.

Два вентилятора подключаются к тем же портам, что и двигатель к контроллеру двигателя.

Шаг 12: Настройки температуры экструзии

Для разных материалов требуются разные параметры экструзии.

Для чистого АБС температура 190 ° C вполне подходит.

PLA требует меньше тепла, а смесь ABS / PC требует более высоких температур, например 260-270 ° C.

PID может автоматически настраиваться на желаемую температуру.

Компания Полимернагрев производит нагревательные элементы для различного производственного оборудования, у нас вы можете приобрести патронные ТЭНы для 3д принтера или кольцевой нагреватель для экструдера нити.

Читайте также: