Что можно сделать из соломы как бизнес

Добавил пользователь Владимир З. Обновлено: 04.10.2024

Основным материалом для производства бумаги является дерево. Для этого используются хвойные деревья. 10% от объёма выработки деловой древесины тратится на бумажные нужды. Развитие компьютерной техники и интернета уменьшает потребность в ней. Но потребность в таком материале постепенно увеличивается. Выработанные просеки возобновятся через 50 лет. При вырубке граница леса отодвигается всё дальше от транспортных путей.

Уничтожение леса нанесёт человечеству непоправимый вред. Существует альтернативный способ производства. Для этого используют обыкновенную солому. После того, как убран урожай пшеницы, на полях остаётся её много.

- для производства одной тонны бумаги нужно полутора тонн соломы;

- для изготовления картона — две тонны.

Иногда в процессе производства добавляют небольшое количество переработанной макулатуры. В наше время Вуди Харрельсон активно пропагандирует вид бумаги на основе пшеничной соломы.

История

Бумагу производят не только из дерева. В Китае, сотни лет этот материал изготавливают из тростника или рисовой соломы. В России первые попытки производить такую бумагу относятся к 1715 году.

Актёр Вуди Харрельсон основал фирму, производящую бумагу из пшеничной соломы. Он пропагандирует производство и использование этого экологически чистого и качественного вида бумаги из пшеничной соломы. Вуди Харрельсон считает, что использование производства бумаги из соломы помогает более эффективно защищать природу.

Производство

Технология использования тростника — сложный процесс. Сначала в короб засыпают солому. Сразу использовать солому нельзя, длинные стебли повредят обработке.

Начальный этап

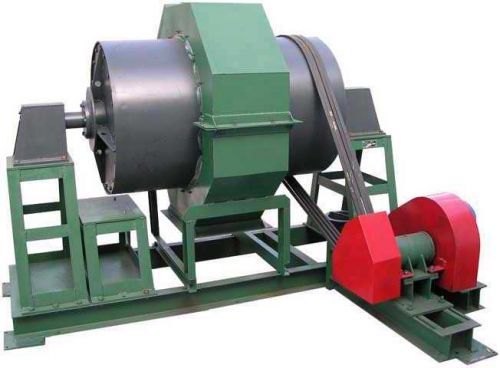

Сначала необходимо измельчить материал. Применяется специальное устройство, которое представляет собой вращающийся барабан. Солому подают в трубу, куда его засасывает. После обработки солома становится пригодной для последующей переработки. 1300 килограммов будут переработаны в 1 тонну бумаги. Подгрузка происходит примерно через каждые 15 или 20 минут. Измельчённую солому будет необходимо передать в варочный цех, где будут выполняться дальнейшие стадии процесса.

Варочная обработка

Измельчённый материал передаётся в чаны, где содержится щёлочь — едкий натр.

- Чтобы приготовить качественную бумагу, необходимо солому хорошо пропитать указанным раствором. Это выполняется посредством вываривания в нём. Существенную роль играет способность легко впитывать и отдавать влагу. Это исключает использование мощных прессов и интенсивный варочный процесс.

- Обработанный материал сливается через отверстия, которые подготовлены рядом с концом варочного шланга. Солома на этом этапе насыщена влагой и щёлочью до степени 20 — 25 процентов.

- Она подаётся в следующую варочную камеру. При этом обработка происходит при помощи раскалённого пара температурой в сто градусов.

За наполнением бака следит оператор. Для этой цели имеются отверстия в оболочке бака, а также здесь установлены различные датчики, которые позволяют оператору оперативно реагировать на степень загрузки варочной камеры. В нижней части имеется особый разгрузочный шланг. Через него готовая масса выгружается из ёмкости.

Промывка

Масса обработанной соломы поступает в гидроразбиватель.

- Она насыщается жидкостью до концентрации в три процента. В этой камере осуществляется промывка материала и подготовка его к дальнейшим стадиям обработки.

- Промытый и разбавленный раствор с помощью насосов подаётся в буферный бассейн, который рассматривают в качестве промежуточной ёмкости. Он оборудован специальным образом для того, чтобы обеспечить постоянное перемешивание и предотвратить возможное уплотнение верхнего слоя раствора.

Для этого в центре бассейна есть возвышение, а непосредственно перемешивание осуществляется с помощью специальных вентиляторов.

Последний этап подготовки

Следующий этап заключается в перемалывании материала.

- Устройство, на которое подаётся смесь, — мельница первичного помола. Материал дополнительно разволокняется и измельчается.

- На этом этапе предварительная обработка заканчивается и она, после высушивания, отправляется непосредственно в бумажный цех. Там её смешивают с небольшой долей макулатуры уже непосредственно используют в процессе изготовления бумаги.

Изготовление бумаги

После заключительного измельчения и разбавления водой раствор отправляется на стол бумагоделательной машины, где находятся вибрирующие сетки. Там при помощи вакуумных ящиков высасывается излишняя влага и происходит нарезка ещё влажных листов до нужного размера. Прессы доводят смесь до пятидесятипроцентного состояния, после сушильные машины производят окончательное просушивание бумаги. Влажность листов бумаги не превышает десяти процентов.

Заключение

Запасы соломы огромны. Бумага и картон, сделанные таким образом, качественны и экологически безопасны. Производить их возможно не только из соломы, но и на основе аналогичных материалов:

Видео по теме: Процесс изготовления бумаги

Как сделать топливные брикеты из соломы в домашних условиях? Этот вопрос обычно возникает у сельских жителей, для которых солома – материал, отлично горящий и дающий много тепла, не проблема, но как спрессовать его в компактные брикеты, они не знают.

Брикеты из соломы, действительно, отличное топливо, которое можно сделать своими руками.

БРИКЕТЫ ИЗ СОЛОМЫ — ЕВРОДРОВА

В последнее время при обсуждении темы производства топливных брикетов все больший интерес вызывает использование в качестве сырья отходов растениеводства и, прежде всего, соломы.

Виды продукции

Существует международная классификация евро-брикетов в зависимости от конфигурации изделий и особенностей производства. Они называются по наименованию компании, которая их произвела впервые:

Если говорить о преимуществах каждого, то Нестро – это наиболее доступные по цене брикеты, Руф – более качественные по составу (не содержат коры, других неликвидов лесной промышленности, а также химических клейстеров). А Пини-Кей – самые прочные и влагостойкие, но и самые дорогие.

Сжигание тюкованной соломы в специальных топках

О достоинствах такого сырья, как топлива, в настоящий момент говорят все больше. При этом, прежде всего, подразумевается сжигание тюкованной соломы в специальных топках, что безусловно нашло свое воплощение на практике в ряде стран. Данный способ утилизации соломы имеет и существенные недостатки. К их числу можно отнести :

- дороговизну установок для сжигания, что снижает универсальность такого топлива для разных потребителей;

- невысокий к.п.д. таких установок, в том числе и по причине низкой плотности и влажности сжигаемого сырья;

- неудобство применении ввиду крупных габаритов топлива и, соответственно проблем, связанных с его доставкой потребителю и хранением сырья в больших объемах.

Сбыт продукции

Топливные брикеты пользуются большим спросом в странах Европы, поэтому желательно найти пути сбыта через экспорт в еврозону. Особенно популярно такое топливо в Германии, Австрии, Дании. Кроме того, с учетом роста стоимости счетов за отопление, нужно налаживать продажи на российском внутреннем рынке, реализуя не только оптом, но и в розницу.

Для привлечения потенциальных отечественных покупателей следует организовать качественную рекламную кампанию с использованием разнообразных инструментов, включая:

- установку наружных носителей – баннеров, указателей, растяжек вдоль оживленных трасс;

- распространение листовок, флаеров, визиток;

- разработку собственного сайта с указанием преимуществ продукции, цен и условий доставки.

Хорошо работает наличие системы скидок для оптовых покупателей, а также регулярное проведение акций и распродаж.

Получение топлива из соломы путем брикетирования

На наш взгляд, более рациональным является получение топлива из соломы путем брикетирования. Преимущества топливных брикетов известны и очевидны. Достаточно сказать, что плотность брикетов, в том числе и из соломы достигает 1.3 кг/дм3 . Это снимает перечисленные выше проблемы и делает такое твердое топливо поистине универсальным как с точки зрения методов сжигания, так и с точки зрения круга потребителей. Брикеты, изготовленные из соломы, по теплотворной способности не отличаются от древесных, а в некоторых случаях и превосходят их. Например, теплотворная способность брикетов изготовленных из льнокостры превышает 5000 ккал/кг. По сравнению с древесными соломенные брикеты имеют несколько повышенную зольность, но это не столь существенно, если иметь в виду, что соломенная зола – хорошее удобрение. У угля процент далеко экологически не чистого шлака составляет 20%.

Расходы

Расходы на производство топливных древесных брикетов будут выглядеть так:

Точный расчет прибыли, которую можно ожидать.

Для того чтобы произвести тонну топливных брикетов, потребуется четыре кубических метра первичного материала, стоящего 850 рублей. В том случае, если учитывать три рабочих смены по восемь часов, будет реально произвести десять тонн топливных брикетов. Объем же за месяц, будет составлять триста тонн. 4600 рублей составляет рыночная цена одной тонны евродров. Если учесть эти затраты, получится в итоге, что организация производственная, чистой прибыли может иметь триста тысяч рублей.

Особенности технологии переработки соломы в топливные брикеты

Рассмотрим особенности технологии переработки соломы в топливные брикеты. Ржаная и пшеничная солома, рапса, льнокостра, кукурузной кочерыжка и т.п. легко прессуются в брикет. При этом нет никаких отличий в режимах прессования по сравнению с прессованием древесных опилок. По внешнему виду брикеты из соломы также ничем не отличаются от брикетов из опилок. В части подготовки сырья для прессования при использовании соломы имеются определенные отличия. Это связано с особенностями данного продукта, прежде всего с длиной стеблей. Влажность соломы, как правило, значительно ниже влажности опилок после распиловки, что, безусловно, является существенным преимуществом.

Об оборудовании

Под технологией производственной будет предполагаться готовое сырье, фракция которого до трех миллиметров и оптимальная влажность от десяти до двенадцати процентов. Однако первичное сырье не будет отвечать этим требованиями, и по этой причине, нужно воспользоваться предварительным измельчением и просушкой.

Необходимое оборудование для изготовления топливных брикетов будет включать:

- Ленточный транспортер;

- Теплогенератор, который будет работать с помощью древесных отходов;

- Рубильную машину, специально для измельчения всего первичного материала;

- Аэродинамичную сушилку;

- Бункер пресса.

Проблемы прессования соломы

Как сделать брикеты своими руками?

Чтобы получить приемлемый результат, обязательно потребуется оборудование для изготовления — это соломорезка, что позволит измельчить биомассу хотя бы до размера 20 мм и устройство для прессования брикет. Один из вариантов измельчителя производительностью от 30 до 50 кг сечки за 1 час представлен на рисунке:

Иногда встречаются советы по измельчению соломы цепной пилой, ножом и даже топором. Подобные рекомендации пишутся теми, кто никогда не пробовал проделать это своими руками. Попытайтесь нарезать ножом 30 кг соломы размером 20 мм и вы сразу поймете, в чем тут соль.

Все же лучше пользоваться соломорезкой, такой как на видео:

Далее, берем обычную сухую глину без камешков и смешиваем с соломенной сечкой, она послужит связующим. Других вариантов нет, поскольку самодельное устройство для прессования не сможет создать давление, при котором выделяется лигнин. Все рекомендуют соблюдать пропорции 1 кг глины на 10 кг сырья, мы же посоветуем поэкспериментировать и по возможности уменьшить долю глины. Дело в том, что она не горит и в топке котла будет образовываться лишняя зола. В получившуюся субстанцию добавляем немного воды и тщательно перемешиваем.

Домашний ручной пресс для брикетов можно приобрести, заказать у мастеров либо изготовить самостоятельно. В сущности, для человека со слесарными навыками и опытом сварщика это не составит проблемы. Если же вести речь о небольшом экструдере, чья производительность несоизмеримо выше, то самостоятельно его собрать достаточно трудно, хотя и возможно. Что собой представляет ручной пресс и как его сделать, показано на видео:

Важно! При работе на шнековом прессе (экструдере) добавлять глину и воду в сырье не нужно!

Производить дома подобное топливо для собственного употребления вполне возможно. Другое дело, что брикеты из соломы, сделанные своими руками, могут не оправдать ваших ожиданий в плане теплоотдачи, ведь они не так хорошо спрессованы, как заводские, и содержат много влаги. К тому же сам процесс довольно трудоемкий и отнимет немало времени. С другой стороны, это хорошее применение биомассе, если у вас дома есть ее достаточное количество. При нынешней дороговизне энергоносителей самодельные брикеты – неплохое решение.

Организации процесса подготовки соломы

Теперь приведем некоторые соображения по организации процесса подготовки соломы. В отличие от опилок, на начальном этапе переработки мы имеем солому в тюках или рулонах. При этом плотность тюкованного материала существенно ниже плотности опилок. Это позволяет применить другой способ сушки сырья в отличие от сушки опилок. Наиболее рациональной является сушка соломы непосредственно в тюках. При этом можно использовать простые камерные сушилки аналогичные сушилкам для древесины. Учитывая возможность использования жесткого режима сушки возможно использование сушилки наиболее простой конструкции без специального оборудования и автоматики. По нашей оценке производительность такой сушилки будет весьма высокой, а затраты на ее создание несопоставимы с затратами на приобретение хорошего сушильного агрегата для опилок. После сушки солома должна пройти стадии резки и дробления. Есть еще одно обстоятельство, на которое следует обратить внимание. Учитывая, что уборка соломы осуществляется механизированным способом, в тюкованной соломе присутствуют частицы почвы. В процессе переработки этот абразив окажет негативное влияние на рабочий инструмент пресса. Для устранения этого недостатка есть два решения: — радикальный — использование центрифуги для отделения абразива из измельченного сырья; — применение специального инструмента. Учитывая производительность пресса, Вам необходимо готовить до 9 тонн сырья, подготовленного для прессования в сутки. Отсюда – необходимый объем сушильной камеры. Конечно, для сушки измельченной соломы можно использовать и сушилки, применяемые для опилок. В остальном процесс аналогичен производству брикетов из опилок. Оснащение процесса средствами механизации, организационные решения и планировки зависят от конкретных условий и возможностей производителя.

Со всей ответственностью заявляем о возможности и необходимости широкого внедрения технологии производства топливных брикетов из отходов растениеводства. Эта технология позволяет решать проблемы утилизации невостребованных отходов и производить высокоэффективное экологически чистое топливо из возобновляемых источников сырья.

Автор: к.э.н., доцент Е.К.Луговцев

Производство

В последнее время при обсуждении темы производства топливных брикетов все больший интерес вызывает использование в качестве сырья отходов растениеводства и, прежде всего, соломы.

В последнее время при обсуждении темы производства топливных брикетов все больший интерес вызывает использование в качестве сырья отходов растениеводства и, прежде всего, соломы.

На практике, чаще всего, предварительно измельченная солома просто запахивается.

В процессе обсуждения актуальной тематики производства биотоплива ( путем переработки рапсового семени, кукурузы, зерна и т.п.). Речь идет о зерне, использование которого в технических целях, в условиях дефицита продовольствия, на мой взгляд, вызывает достаточно много вопросов и не во всех случаях может быть оправдано.

Другое дело переработка параллельно возникающих отходов. При этом производится высокоэффективное твердое топливо, которое, кстати, в зонах культивирования полевых культур зачастую является весьма дефицитным.

Как источник сырья для прессования топливных брикетов такие отходы занимают существенное место. Достаточно сказать, что при производстве 1 т пшеницы образуется 2 т побочных отходов.

О достоинствах такого сырья, как топлива, в настоящий момент говорят все больше. При этом, прежде всего, подразумевается сжигание тюкованной соломы в специальных топках, что безусловно нашло свое воплощение на практике в ряде стран. Данный способ утилизации соломы имеет и существенные недостатки. К их числу можно отнести :

— дороговизну установок для сжигания, что снижает универсальность такого топлива для разных потребителей;

— невысокий к.п.д. таких установок, в том числе и по причине низкой плотности и влажности сжигаемого сырья;

— неудобство применении ввиду крупных габаритов топлива и, соответственно проблем, связанных с его доставкой потребителю и хранением сырья в больших объемах.

На наш взгляд, более рациональным является получение топлива из соломы путем брикетирования. Преимущества топливных брикетов известны и очевидны. Достаточно сказать, что плотность брикетов, в том числе и из соломы достигает 1.3 кг/дм3 . Это снимает перечисленные выше проблемы и делает такое твердое топливо поистине универсальным как с точки зрения методов сжигания, так и с точки зрения круга потребителей.

Брикеты, изготовленные из соломы, по теплотворной способности не отличаются от древесных, а в некоторых случаях и превосходят их. Например, теплотворная способность брикетов изготовленных из льнокостры превышает 5000 ккал/кг. По сравнению с древесными соломенные брикеты имеют несколько повышенную зольность, но это не столь существенно, если иметь в виду, что соломенная зола – хорошее удобрение. У угля процент далеко экологически не чистого шлака составляет 20%.

Рассмотрим особенности технологии переработки соломы в топливные брикеты. Информация, которая будет изложена ниже, является результатом нашего практического опыта по прессованию различных видов соломы на прессе ПТБ. Мы непосредственно прессовали брикеты из ржаной и пшеничной соломы, рапса, льнокостры, кукурузной кочерыжки и т.п. С удовлетворением могу сказать, что все виды этого сырья легко прессуются в брикет. При этом нет никаких отличий в режимах прессования по сравнению с прессованием древесных опилок. По внешнему виду брикеты из соломы также ничем не отличаются от брикетов из опилок.

В части подготовки сырья для прессования при использовании соломы имеются определенные отличия. Это связано с особенностями данного продукта, прежде всего с длиной стеблей. Влажность соломы, как правило, значительно ниже влажности опилок после распиловки, что, безусловно, является существенным преимуществом.

Первая проблема решается легко, т.к. соломорезки не являются дефицитом и широко используются. Следует отметить, что, как правило, существующие соломорезки не могут обеспечить оптимальную фракцию сырья для прессования. Солома после такой переработки имеет значительный процент стеблей длиной порядка 60 мм. Ввиду высокой пластичности материала такой фракционный состав на работу пресса и формирование брикета не влияет, но следует иметь ввиду одну аксиому нашего метода прессования — чем крупнее фракция, тем меньше производительность пресса. Поэтому наиболее оптимальной, как и для опилок, является фракция порядка 1мм.

Теперь приведем некоторые соображения по организации процесса подготовки соломы.

В отличие от опилок, на начальном этапе переработки мы имеем солому в тюках или рулонах. При этом плотность тюкованного материала существенно ниже плотности опилок. Это позволяет применить другой способ сушки сырья в отличие от сушки опилок. Наиболее рациональной является сушка соломы непосредственно в тюках. При этом можно использовать простые камерные сушилки аналогичные сушилкам для древесины. Учитывая возможность использования жесткого режима сушки возможно использование сушилки наиболее простой конструкции без специального оборудования и автоматики. По нашей оценке производительность такой сушилки будет весьма высокой, а затраты на ее создание несопоставимы с затратами на приобретение хорошего сушильного агрегата для опилок.

После сушки солома должна пройти стадии резки и дробления.

Есть еще одно обстоятельство, на которое следует обратить внимание. Учитывая, что уборка соломы осуществляется механизированным способом, в тюкованной соломе присутствуют частицы почвы. В процессе переработки этот абразив окажет негативное влияние на рабочий инструмент пресса.

Для устранения этого недостатка есть два решения:

— радикальный — использование центрифуги для отделения абразива из измельченного сырья;

— применение специального инструмента.

Учитывая производительность пресса, Вам необходимо готовить до 9 тонн сырья, подготовленного для прессования в сутки. Отсюда – необходимый объем сушильной камеры.

Конечно, для сушки измельченной соломы можно использовать и сушилки, применяемые для опилок. В остальном процесс аналогичен производству брикетов из опилок.

Оснащение процесса средствами механизации, организационные решения и планировки зависят от конкретных условий и возможностей производителя.

Со всей ответственностью заявляем о возможности и необходимости широкого внедрения технологии производства топливных брикетов из отходов растениеводства. Эта технология позволяет решать проблемы утилизации невостребованных отходов и производить высокоэффективное экологически чистое топливо из возобновляемых источников сырья.

Хочу заняться переработкой соломы в бумагу, есть кто занимается таким делом, сколько вложений требуется и вообще рентабельно ли?) Заранее спасибо.

Комментарий удалён пользователем или руководителем страницы

Это теме в любой лесотехнический университет за технологиями, там вовсе не так все просто. И да, оборудование дохрена стоит

Какова цена тонны соломы ?

Когда узнаешь сколько стоит бумагоделательная машины откажешься от затеи

Тоже читала по этой теме. Но вроде оборудование только из США нужно заказывать. Соломы полно. Базы доступны - можно купить у щакупщиков зерна, а вот цены не знаю. Автор, у вас какие намёкти? Мне тоже интересна тема

Комментарий удалён пользователем или руководителем страницы

Гость, по тебе видно.

Тоже читала по этой теме. Но вроде оборудование только из США нужно заказывать. Соломы полно. Базы доступны - можно купить у щакупщиков зерна, а вот цены не знаю. Автор, у вас какие намёкти? Мне тоже интересна тема

Гость, в Китае есть такое оборудование, в прошлом году искал - попадалось такое. проблема в том, что нужно строить завод) это немалые вложения

Гость, она бывает бесплатной, точнее ее жгут, чтобы не собирать. или в лучшем случае сгребают на края полей и она там гниёт.

При расчёте бизнес-плана следует учитывать два фактора по сырью: рынок закупки соломы сезонный и на полях всё больше комбайнов, сразу же измельчающих солому в труху. Нужен бесплатный и всесезонный источник. Например, солома и камыш

Есть примерные цена на Оборудование? Или может конкретные поставщики?

Есть примерные цена на Оборудование? Или может конкретные поставщики?

Гость, в прошлом году минимальная цена в Китае на самое дешёвое оборудование без учёта стройки, коммуникаций и некоторых частей (сугубо завод короче говоря, но комплект максимум) был в районе 5млн. рублей. это из того, что мне попадалось. т. е. к этому плюс здание, коммуникации, бассейны (не помню точно). немало, короче.

Есть примерные цена на Оборудование? Или может конкретные поставщики?

Гость, по производству - 1,3-1,5 тонны соломы даёт тонну бумаги, из 2тонн даёт тонну картона. чисто производительность не помню.

Гость, можно камыш использовать

Есть примерные цена на Оборудование? Или может конкретные поставщики?

Гость, по производству - 1,3-1,5 тонны соломы даёт тонну бумаги, из 2тонн даёт тонну картона. чисто производительность не помню.

Гость, это не так и много в моей ситуации (я про деньги) у меня есть производственная база, сейчас делаем яхты. но спрос упал.. тупо у людей денег нет. может подскажете где можно поискать данное оборудование в Китае? На выставку может слетать на какую?

Есть примерные цена на Оборудование? Или может конкретные поставщики?

Гость, по производству - 1,3-1,5 тонны соломы даёт тонну бумаги, из 2тонн даёт тонну картона. чисто производительность не помню.

Гость, это не так и много в моей ситуации (я про деньги) у меня есть производственная база, сейчас делаем яхты. но спрос упал.. тупо у людей денег нет. может подскажете где можно поискать данное оборудование в Китае? На выставку может слетать на какую?

Помните Ниф-Нифа из сказки о трех поросятах? Да-да, того самого, который построил дом из соломы и при первом же порыве ветра остался без жилплощади. Его архитектурный проект столетиями считался символом легкомыслия — в отличие от замысла более практичного Наф-Нафа, воздвигшего несокрушимый каменный чертог.

Кто бы мог подумать, что времена изменятся и солома в качестве строительного материала не просто реабилитируется, но и начнет входить в моду? Новый тренд дает возможность решить сразу несколько социальных проблем. Именно поэтому македонский архитектор Анна Рафаиловска решила взяться за возведение экологических домов из соломенных блоков.

Стройматериалы с полей

Желание приносить пользу обществу привело Анну в неправительственный сектор. Она решила подключиться к проекту, посвященному продвижению пермакультуры (от англ. permanent agriculture). Так называют особый подход к проектированию окружающего пространства, который опирается на продуманную систему ведения сельского хозяйства. Главное правило такого земледелия — не нарушать принципов взаимодействия природных экосистем. Всему искусственному — нет, всему натуральному — да.

Начать с себя

Экофактор

Если дом из соломы понравился профессиональному архитектору, неужели он не придется по душе простым македонцам? Анна провела маркетинговые исследования и выяснила: ее соотечественники с большим интересом относятся к идее соломенного строительства.

Деньги любят счет

Есть и еще один важный аспект, который делает соломенные домики весьма привлекательными в глазах простых граждан: это цена.

Награда за идею

Старт получился многообещающим. Несмотря на то, что проекту Анны Slamaher всего несколько месяцев, он уже завоевал приз на конкурсе Social Impact Award Macedonia 2016.

Подготовительные работы к возведению первого соломенного дома начнутся в апреле. Прежде всего необходимо позаботиться о фундаменте и каркасе.

Неопалимая солома

За первой постройкой быстро появятся и другие: у Анны уже есть несколько потенциальных клиентов, которые хотели бы иметь дом в экопоселении Иградина. А потом дело дойдет и до самых широких народных масс, уверена создательница проекта. Люди оценят преимущество соломенных теремков, когда увидят их своими глазами, лично проинспектируют, все потрогают и зададут миллион вопросов.

Обратный отсчет

Команда Анны с нетерпением ждет весны. Средства под проект собрать удалось — хотя и с трудом.

Как всем известно, известно и нам – в Детской школе фермера портала АГРО 21, фермерство – это не просто выращивание огурчиков или куриц.

Фермерство – это бизнес, то есть, то чем вы занимаетесь должно быть рентабельным, то есть давать прибыль: доходы от продажи продукции должны превышать ваши затраты на ее производство.

Одно из таких направлений – заготовка основных кормов для скотины – сена и сенажа. По опыту, если предполагается расстояние до потенциальных покупателей небольшое – в радиусе 150 – 200 км, то лучше заняться производством сенажа в упаковке.

Сенаж - корм более высококачественный, с большей сохранностью всех питательных элементов, имеющихся в свежей траве, хранится до 3-х лет без значимой потери качества.

Кроме того, заготовка сенажа, в отличие от заготовки сена, практически не зависит от погодных условий. Если для сушки сена необходимо не менее 3-х дней сухой погоды, а то и недели не хватает, то для провяливания сенажа достаточно 3 – 6 часов после скашивания, после чего в упаковке, сенаж для дождей уже не доступен.

Если же предполагаются длительные перевозки корма, то следует отдать предпочтение сену, ибо пленочная упаковка сенажа перегрузов и длительных перевозок не выдерживает.

Дабы корм хорошо реализовался, необходимо заготавливать сено или сенаж высокого качества, с высоким содержанием питательных веществ и прежде всего белка, соответственно необходимо выращивать высокобелковые высокоурожайные кормовые травы – люцерну, козлятник, сахарное сорго, крапиву, амарант, люпин…

Для начала, необходимо поле очистить от сорняков – обрабатывая мощными гербицидами или механически, убивая сорняки многократными обработками поля лущильником или подходящим культиватором, например, РУБИН фирмы LEMKEN.

Заглубление рабочих органов в почву более, чем на 5 – 7 см не нужно, а зачастую и вредно. Обрабатывая поле культиватором, не стоит забывать и о его выравнивании.

На выровненных полях урожайность повышается на 15 – 20% и кроме того, в разы повышается скорость работы и посевной, и кормоуборочной техники, то есть повышается производительность техники в единицу времени.

Как правило, все почвы у нас в центральной полосе и на северо-западе кислые, посему необходимо внесение известковых материалов, хотя бы по 200 – 300 граммов на квадратный метр.

Семена трав очень мелкие, значит разделка почвы должна быть тщательной, без оставления крупных комьев, для чего очень хорошо использовать горизонтальные и особенно вертикальные почвофрезы на глубину 5 – 7 см.

Хороша для обработки почвы под посев мелкосемянных культур ротационная борона, существует целая линейка борон ЦИРКОН от фирмы LEMKEN.

Посев трав лучше проводить недорогими навесными разбросными или пневматическими сеялками с электроприводом 12 вольт, которые могут оперативно устанавливаться на любое почвообрабатывающее орудие или прямо на трактор или даже на авто, на квадроцикл. Выпускается целая линейка навесных мелкосемянных сеялок фирмы A P V.

После посева для улучшения контакта мелких травяных семян с почвой необходима прикатка почвы тяжелым катком. Замечательные катки для уплотнения почвы после посева выпускает фирма AG SHIELD.

Кормовые бобовые травы – лучшие предшественники для любых овощных, зерновых и технических культур, они сами насыщают почву питательными веществами, поскольку даже после скашивания зеленой массы, большая масса пожнивных и корневых остатков запахивается и выполняет роль сидератов.

Для получения корма с максимальным содержанием питательных веществ, с максимальной поедаемостью и максимальной усваиваемостью, необходимо скашивать травки обязательно до цветения.

При опоздании с уборкой, в период цветения и особенно после цветения, в травах резко повышается содержание клетчатки, трава грубеет и содержание питательных веществ падает на 30-50%. Перезревшую траву скотина и ест неохотно, и усваивает только частично, да собственно и того, что нужно усвоить, остается только половина.

Косить травку можно любой косилкой навесной или прицепной, роторной или сегментной.

Как правило, травку заготавливают косилками роторными – более производительными и надежными в наших тяжелых условиях. Но, по-любому, косилка для кормозаготовки должна быть с плющилкой. Чем более известна, раскручена фирма, тем выше стоимость продукции, но существуют малоизвестные в РФ, но очень надежные фирмы, выпускающие замечательную технику, косилки по доступным ценам – например фирма JF.

Все кормовые травы состоят из стебля и листьев. Стебли, особенно у таких высокорослых урожайных трав как люпин, амарант, сорго мощные толстые, соответственно скорость высыхания листьев и стеблей очень разная. Толстые недосохшие стебли будут гнить, а тонкие пересохшие листья осыпаются, чем значительно снижают содержание питательных веществ в корме. Плющение выравнивает толщину всех частей травы и ускоряет сушку или провяливание травяной массы.

Далее, после скашивания с плющением, в ход идут ворошилки и валкообразователи.

Каждый проход ворошилки ускоряет высыхание травы, но и каждый проход добавляет земли в травяную массу, особенно на наших невыровненных полях, особенно наши плохо регулируемые ворошилки. И, конечно, еще земли в сено добавляют наши валкообразователи. Именно из-за загрязнений землей, наше сено неохотно берут на экспорт.

Канадцы, которые являются ведущими экспортерами сена нашли решение этой проблемы. Сено косят косилкой с плющилкой и с транспортером, то есть косят не в расстил, а сразу в валок, причем можно скошенную траву укладывать сразу в сдвоенный валок, что вдвое увеличивает производительность техники при подборе валка.

А вот валок или сдвоенный валок, обрабатывают простенькой прицепной машинкой ReCon 300 – рекондиционером, то есть проводят повторное плющение, причем после обработки валок укладывается не сплошной, а в виде трубы – хорошо продувается, а потому быстро сохнет.

Поскольку и площадь соприкосновения валка с землей минимальна, и число проходов рекондиционера в разы меньше, чем ворошилок и валкообразователей вместе взятых, соответственно загрязнение травяной массы землей значительно меньше, чем при использовании ворошилок. А время сушки или подвяливания сокращается в разы.

При хорошей погоде на высыхание сена после обработки рекондиционером, хватает одного дня. Для подвяливания сенажа, достаточно 2-х часов.

Кроме того, тюки и рулоны создаваемые из сена или сенажа после обработки ReCon 300 плотнее на 20 – 30%, что экономит и время работы механизмов, и вязальный шпагат, сетку и упаковочную пленку, увеличивает производительность подборочной техники.

Рулоны и тюки, после дополнительного, повторного плющения трав не содержат твердых стеблей способных повредить пленочную упаковку.

Для подбора валков сенажа, при небольших объемах, лучше применять рулонные пресс-подборщики с одновременным измельчением травяной массы.

Если предполагается хранение рулонов в поле, по месту выращивания, то рационально использовать комбинированные пресс-подборщики упаковщики, которые спрессованный рулон сразу и пакуют в пленку, это способен сделать упаковщик KRONE Combi Pack.

Если планируется перевозка рулонов с поля к ферме или месту хранения, то лучше использовать простой пресс-подборщик с измельчением – KRONE Round Pack, а упаковку производить отдельным упаковщиком, например, WOLAGRI FW – 100 уже по месту хранения, дабы не повреждать упаковку при погрузе-разгрузе, перевозке.

Ежели объемы заготовки сенажа достаточно большие, то подборку и измельчение валков производят кормоуборочным комбайном, самоходным или прицепным – например JF FCT - 1060.

Перевозка зеленой массы из-под комбайна производится большеобъемными до 100 куб. м, специализированными с подпрессовкой при загрузке и с самостоятельной выгрузкой, тракторными прицепами.

Существуют и большеобъемные прицепы подборщики-измельчители, которые травяной валок самостоятельно подбирают, измельчают и в себя загружают.

И перевезти зеленую массу из-под комбайна, и самостоятельно подобрать валок, измельчить, загрузиться и самостоятельно дозированно разгрузиться способен тракторный прицеп JUMBO объемом 80 куб. метров от фирмы PETTINGER.

Прицепы перевозят измельченную травяную массу к ферме, где располагают упаковщик сенажа в рукав.

Замечательно показал себя упаковщик сенажа в рукав AG BAGGER G 9000, который использовался в созданной бывшим московским мэром агрофирме МОСМЕДЫНЬАГРОПРОМ. (Кстати, Юрий Михайлович, совсем не привечал в своем хозяйстве технику отечественную, предпочитал импортную европейскую, американскую…). Этот упаковщик пакует сенажную массу в рукава диаметром 1,95 м; 2,4 м ; 2,7 м; 3,0 м, длинной до 150 метров по 180 тонн в час. То есть, для закладки 500 тонн сенажа – стандартной традиционной бетонированной ямы, которую традиционно закладывают по неделе, а то и больше, упаковщику требуется чуть более 3-х часов.

Для перевозки рулонов и тюков к месту использования или хранения существуют самозагружающиеся и разгружающиеся прицепы различных объемов.

А вот сено, которое по определению заготавливается для дальних перевозок, подбирать из валка, измельчать и прессовать, лучше пресс-подборщиками тюковыми.

Выдающийся вариант тюкового пресс-поборщика – это KRONE – MultiBale, который прессует огромные плотные тюки 0,7 х 1,2 х 2,7 м с двойной - прочной обвязкой шпагатом, что очень удобно для перегрузок и перевозок. Но, стоит подрезать один из шпагатов и большой тюк распадается на 9 маленьких тючков удобных-подъемных для ручной разгрузки, транспортировки.

Ну, и напоследок – фирмой KRONE создана новинка – PREMOS 5 000.

Прицепной агрегат, с бункером на 5 тонн, способен подбирать валок недосушенного сена и на ходу превращать его в травяные гранулы и на ходу перегружать гранулы в грузовик. Травяные гранулы при перевозках и хранении занимают места в 5 раз меньше, чем прессованные рулоны и тюки.

Да, все вышеупомянутые механизмы импортные, причем сделаны не в Занзибаре и даже не в Сирии. Это Канада, Америка, Европа. Да, они недешевы, но отечественная техника, уж по ценам-то, давно и успешно догоняет и обгоняет импорт.

Даже при высокой стоимости импортной кормозаготовительной техники, ее можно окупить за 2 – 3 сезона и далее работать на прибыль, при условии грамотной эксплуатации, грамотного подбора техники и грамотной организации работ.

Современная техника высокопроизводительна, посему должна использоваться на всю катушку, дабы получать эти самые прибыли.

Например, можно держать трех механизаторов на хорошей зарплате в 50 т.р. на косилках с захватом 3 метра. Но, можно держать и одного механизатора с замечательной зарплатой в 100 т.р. на косилке с захватом в 9 метров.

То есть, чем техника производительнее, тем она выгоднее, несмотря на то, что дороже.

Читайте также: