Чпу станок своими руками

Добавил пользователь Владимир З. Обновлено: 05.10.2024

Оборудование

Многие мастера часто задумываются над тем, чтобы собрать самодельный ЧПУ станок. Он обладает рядом преимуществ и позволит решить большое количество задач более качественно и быстро.

Домашние станки осуществляют фрезеровку и резку практически всех материалов. В связи с этим соблазн изготовления подобного устройства достаточно велик. Может уже пришло время взять все в свои руки и пополнить свою мастерскую новым оборудованием?

Назначение фрезерных станков

Станки с числовым программным управлением получили широкое распространение не только в промышленном производстве, но и в частных мастерских. Они позволяют осуществлять плоскую и профильную обработку металла, пластмассы и дерева.

Кроме того, без них не обойтись при выполнении гравировальных и сверлильно-присадочных работах.

Практически любая задача, решаемая с использованием подобных устройств, выполняется на высоком уровне.

При необходимости что-то начертить на плате или деревянной плите, достаточно создать макет в компьютерной программе и с помощью CNC Milling перенести это на изделие. Выполнить подобную операцию вручную в большинстве случаев просто невозможно, особенно если речь идет о высокой точности.

Все профессиональное оборудование данного типа характеризуется высоким уровнем автоматизации и простотой работы. Необходимы лишь базовые навыки работы в специализированных компьютерных программах, чтобы решать несложные задачи обработки материалов.

В то же время даже самодельные станки с ЧПУ справляются с поставленными целями. При должной настройке и использовании качественных узлов, можно добиться от аппарата хорошей точности, минимального люфта и приемлемой скорости работы.

Станок с ЧПУ своими руками

Функциональная схема станка с ЧПУ.

Итак, как сделать данное устройство? Чтобы изготовить станок ЧПУ своими руками, необходимо потратить время на разработку проекта, а также ознакомиться с существующими заводскими моделями. Следуя этим первым и самым простым правилам, удастся избежать самых распространенных ошибок.

Стоит отметить, что фрезеровочный ЧПУ станок – технически сложное устройство с электронными элементами. Из-за этого многие люди полагают, что его невозможно сделать вручную.

Конечно же, данное мнение ошибочно. Однако необходимо иметь в виду, что для сборки понадобится не только чертеж, но и определенный комплект инструментов и деталей. Например, понадобится шаговый двигатель, который можно взять из принтера и т.д.

Следует также учитывать необходимость определенных финансовых и временных затрат. Если подобные проблемы не страшны, тогда изготовить доступный по стоимости и эффективный агрегат с координатным позиционированием режущего инструмента для обработки металла или дерева не составит труда.

Схема

Наиболее трудным этапом изготовления станка ЧПУ по металлу и дереву является выбор оптимальной схемы оборудования. Тут все определяется размерами заготовки и степени ее обработки.

Для бытовых целей лучше отдать предпочтение чертежу небольшого устройства с необходимым набором функций.

Одним из вариантов может быть конструкция, состоящая из двух кареток, которые будут перемещаться в плоскости. Стальные шлифовальные прутки отлично подойдут в качестве основания. На них крепятся каретки.

Также понадобятся ШД и винты с подшипниками качения, чтобы обеспечить трансмиссию. Управление фрезера самодельного станка с ЧПУ будет осуществляться с помощью программы.

Подготовка

Для автоматизации самодельного фрезерного станка с ЧПУ необходимо максимально продумать электронную часть.

Чертеж самодельного станка.

Ее можно разделить на несколько элементов:

- блок питания, обеспечивающий подачу электроэнергии на ШД и контроллер;

- контроллер;

- драйвер, регулирующий работу подвижных частей конструкции.

Затем, чтобы построить самому станок, необходимо подобрать сборочные детали. Лучше всего использовать подручные материалы. Это поможет максимально уменьшить расходы на инструменты, которые вам понадобятся.

Основу обычно делают из дерева, оргстекла или металла. Важно, чтобы во время движения суппортов не возникали колебания. Они приведут к неточной работе аппарата. В связи с этим нужно правильно разработать их конструкцию.

Вот некоторые советы по выбору деталей:

- в качестве направляющих подойдут прутки диаметром до 12 мм;

- лучшим вариантом для суппорта будет текстолит;

- ШД обычно берут от принтеров;

- блок фиксации фрезы также делается из текстолита.

Инструкция по сборке

После подготовки и выбора деталей можно приступать к сборке фрезеровального агрегата для обработки дерева и металла.

В первую очередь следует еще раз проверить все комплектующие и удостовериться в правильности их размеров.

Схема устройства ЧПУ.

Порядок выполнения действий при сборке выглядит приблизительно следующим образом:

- установка направляющих суппорта, их крепление к боковым поверхностям конструкции;

- притирка суппортов в результате их перемещения до тех пор, пока не удастся добиться плавного хода;

- затяжка болтов;

- установка компонентов на основании устройства;

- закрепление ходовых винтов с муфтами;

- крепление к винтам муфт шаговых двигателей.

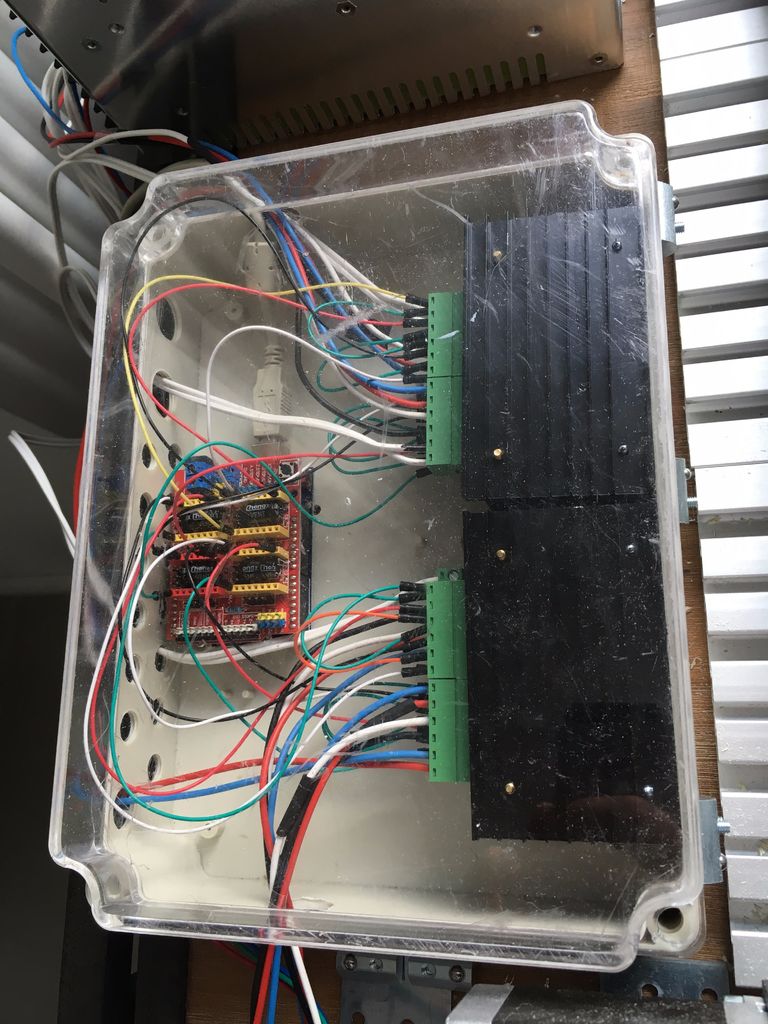

Всю электронную составляющую следует расположить в отдельном блоке. Таким образом, вероятность сбоя во время работы будет сведена к минимуму. Подобный вариант размещения электроники можно назвать лучшей конструкцией.

Особенности работы

После того, как самодельный станок с ЧПУ был собран своими руками, можно приступать к испытаниям.

Контролировать действия станка будет программное обеспечение. Его необходимо выбирать правильно. В первую очередь важно, чтобы программа была рабочей. Во-вторых, она должна максимально реализовывать все возможности оборудования.

Кинематическая схема работы устройства.

В ПО должны содержаться все необходимые драйверы для контроллеров.

Начинать следует с несложных программ. При первых запусках необходимо следить за каждым проходом фрезы, чтобы убедиться в правильности обработке по ширине и глубине. Особенно важно проконтролировать трехмерные варианты подобных устройств.

Устройства для обработки дерева с числовым программным управлением имеют в своей конструкции различную электронику. Из-за этого, на первый взгляд, может показаться, что подобное оборудования очень трудно изготовить самостоятельно.

На самом деле сделать станок ЧПУ своими руками – посильная задача для каждого. Достаточно просто поверить в себя и в свои силы, и тогда можно стать обладателем надежного и эффективного фрезеровального станка, который станет гордостью любого мастера.

Для многих проектов фрезерный станок с ЧПУ необходим для хороших и быстрых результатов. После некоторого исследования существующих на данный момент машин CNC, я пришел к выводу, что все машины с ценой до 150 тыс. не могут удовлетворить мои потребности в отношении рабочего пространства и точности.

- рабочее пространство 900 х 400 х 120 мм

- относительно тихий шпиндель с высокой мощностью на низких скоростях вращения

- максимально возможная жесткость (для фрезерования алюминиевых деталей)

- максимально возможная точность

- USB-интерфейс

- потратить до 150 тыс. рублей

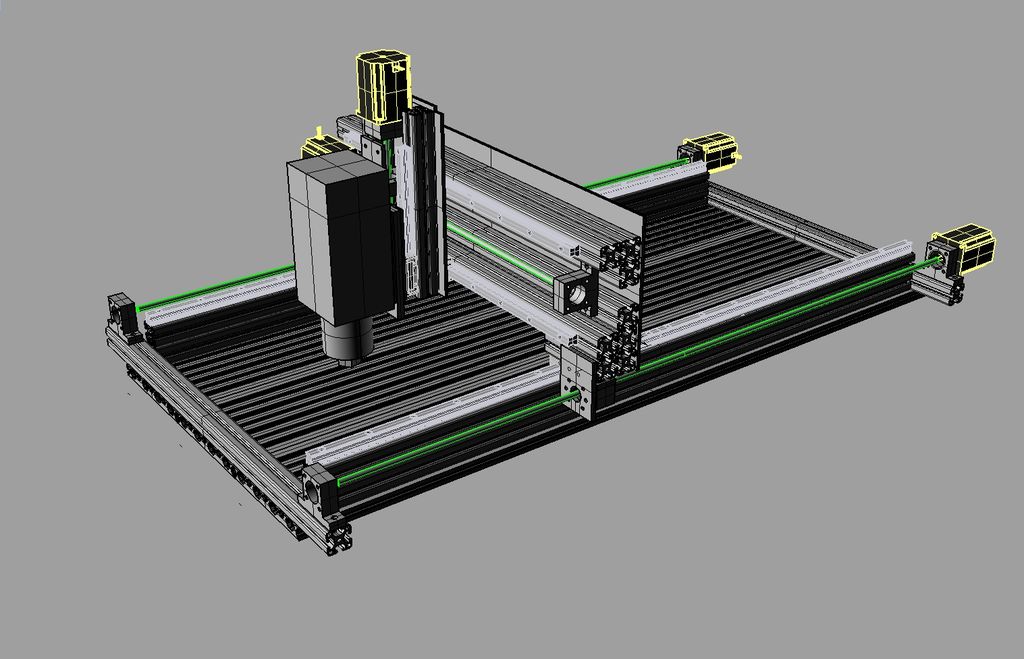

С этими требованиями я начал 3D конструирование с разработкой схем и чертежей, проверяя множество доступных деталей. Основное требование: части должны сочетаться друг с другом. В конце концов я решил построить машину на гайке типа 30-B с 8 алюминиевыми рамами с 16-миллиметровыми шарикоподшипниковыми шпинделями, 15-мм шарикоподшипниковыми направляющими и 3-амперными шаговыми двигателями NEMA23, которые легко вписываются в готовую систему крепления.

Эти детали идеально сочетаются друг с другом без необходимости в изготовлении специальных деталей.

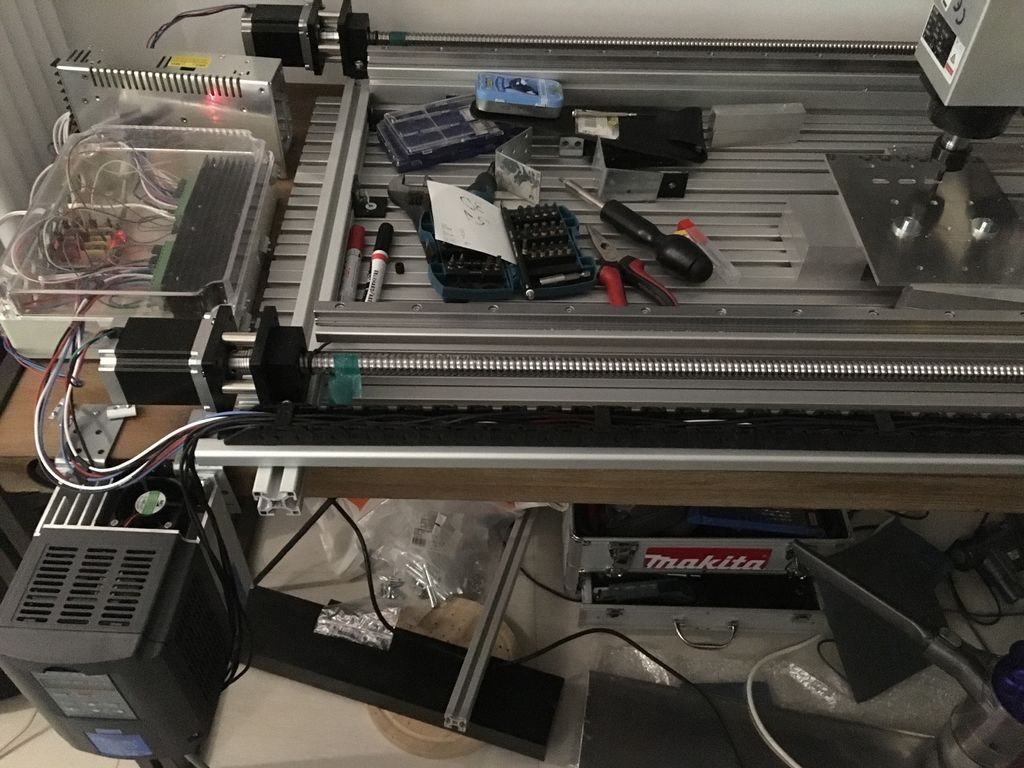

Шаг 1: Строим раму

Главное — это хорошее планирование…

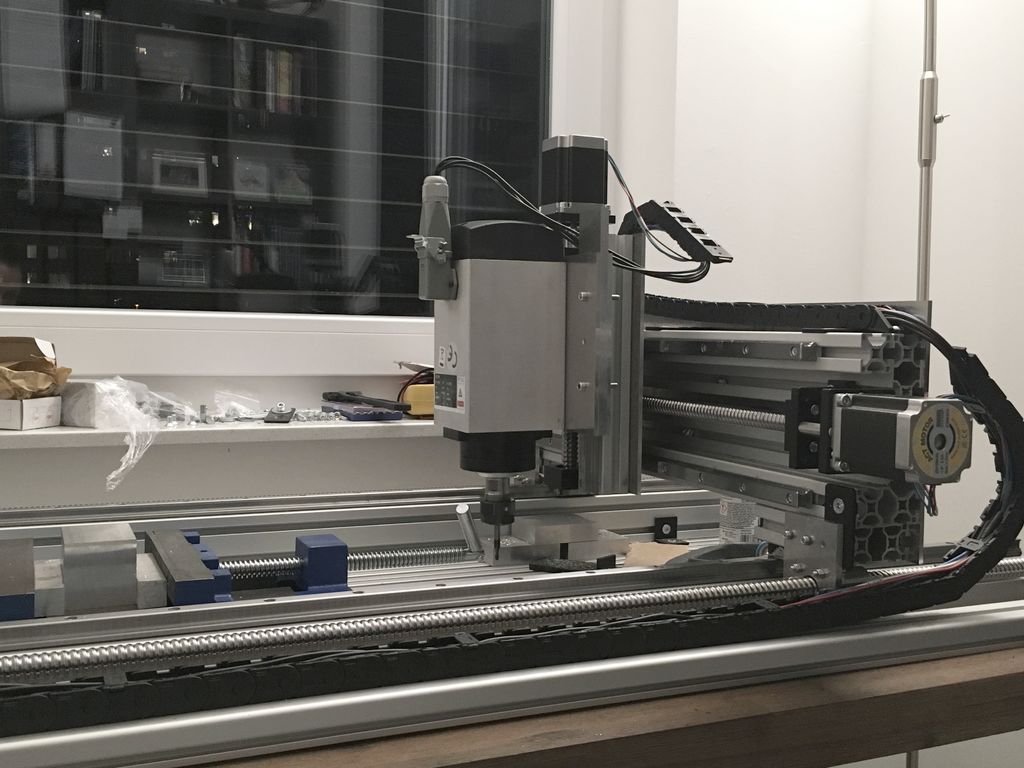

Через неделю после заказа прибыли запчасти. И через несколько минут ось Х была готова. — Проще, чем я думал! 15-миллиметровые линейные подшипники HRC имеют очень хорошее качество, и после их установки вы сразу понимаете, что они будут работать очень хорошо.

Через 2 часа при сборке своими руками станка ЧПУ на Ардуино появилась первая проблема: шпиндели не хотят попадать в роликовые подшипники. Мой морозильник недостаточно большой для 1060 мм шпинделей, поэтому я решил достать сухой лед, что означало приостановить проект на неделю.

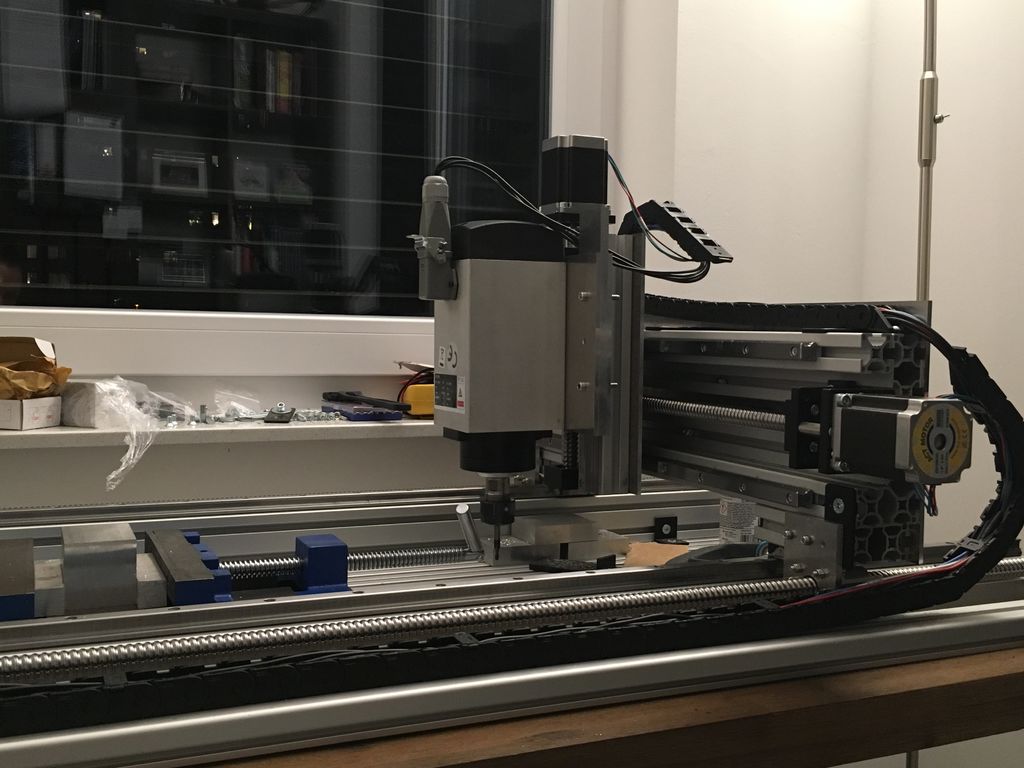

Шаг 2: Настройка шпинделей

Пришел друг с пакетом сухого льда, и после нескольких минут заморозки шпиндели отлично вписываются в роликовые подшипники. Еще несколько винтов, и это уже немного похоже на станок с ЧПУ.

Шаг 3: Электрические детали

Механическая часть закончена, и я перехожу к электрическим деталям.

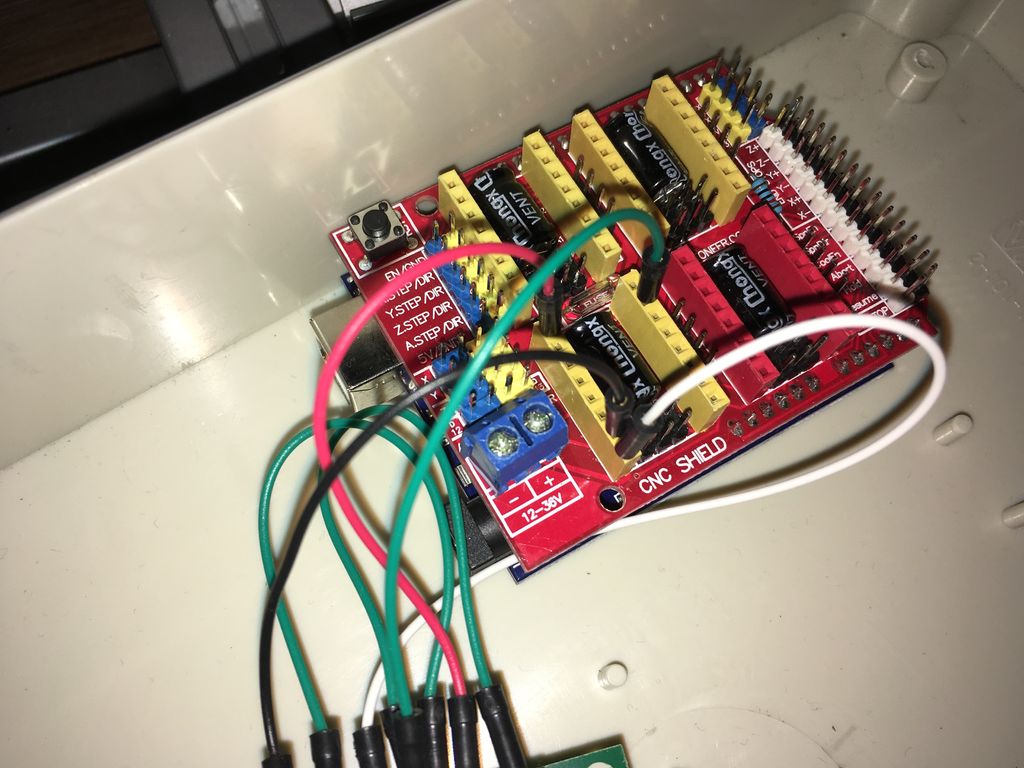

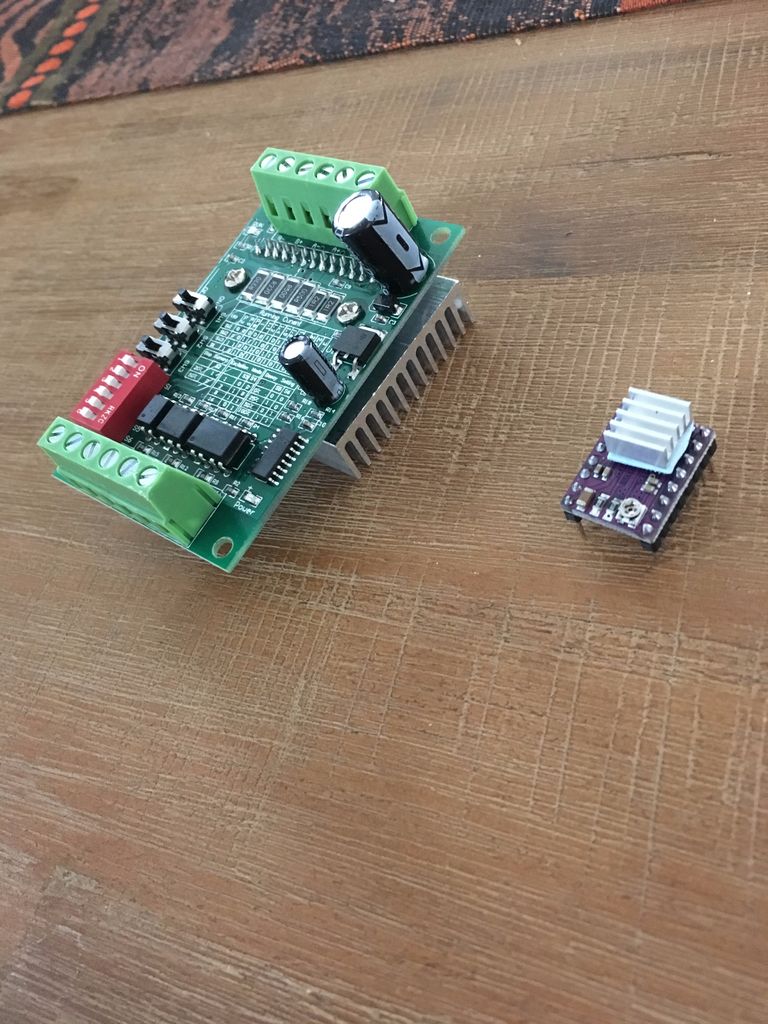

Поскольку я очень хорошо знаком с Arduino и хочу иметь полный контроль через USB, я сначала выбрал Arduino Uno со щитом GRBL и степперами TB8825. Эта конфигурация работает очень просто, и после небольшой настройки машина стала управляемой на ПК. Отлично!

Но так как TB8825 работает максимум на 1,9 А и 36 В (становится очень горячим), этого достаточно для запуска машины, но я заметил потери в шагах из-за слишком малой мощности. Длительный процесс фрезерования при такой температуре представляется кошмаром.

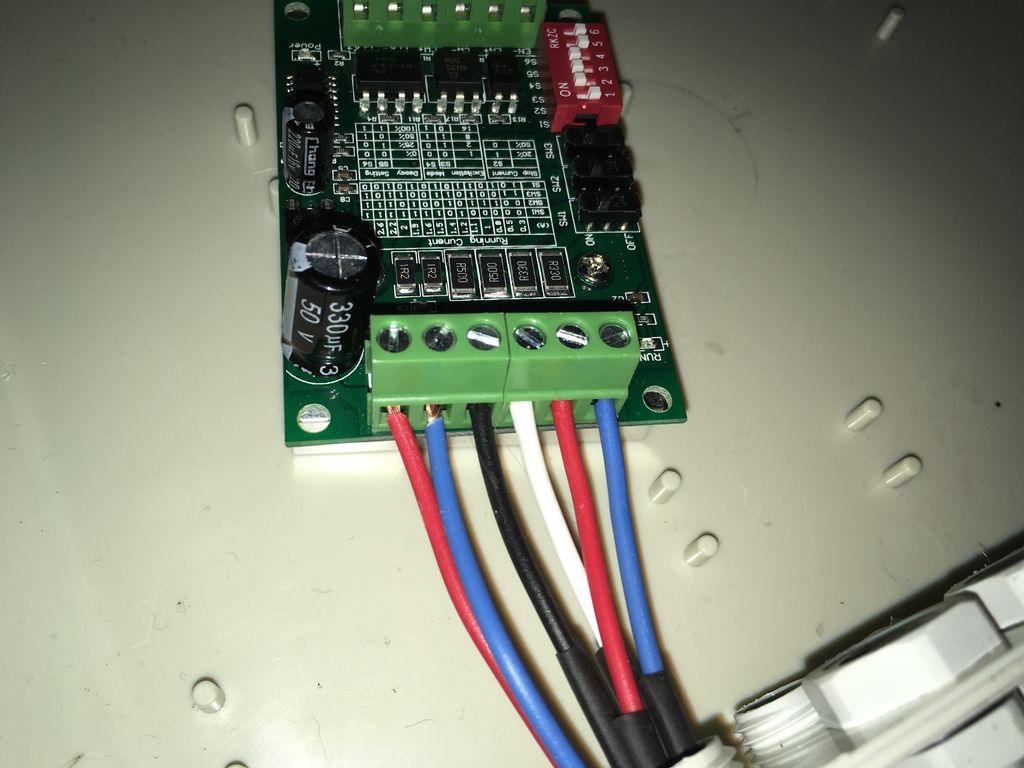

Я купил дешевый TB6560 из Китая (300 рублей за каждый, доставка 3 недели) и подключил их к щиту GRBL. Номинальные напряжения не очень точны для этой платы, вы найдете номиналы от 12 до 32В. Поскольку у меня уже есть источник питания 36 В, я попытался приспособить именно его.

Результат: два шаговых привода работают нормально, один не может выдержать более высокое напряжение, а другой поворачивается только в одном направлении (невозможно изменить направление).

Итак, снова в поисках хорошего драйвера…

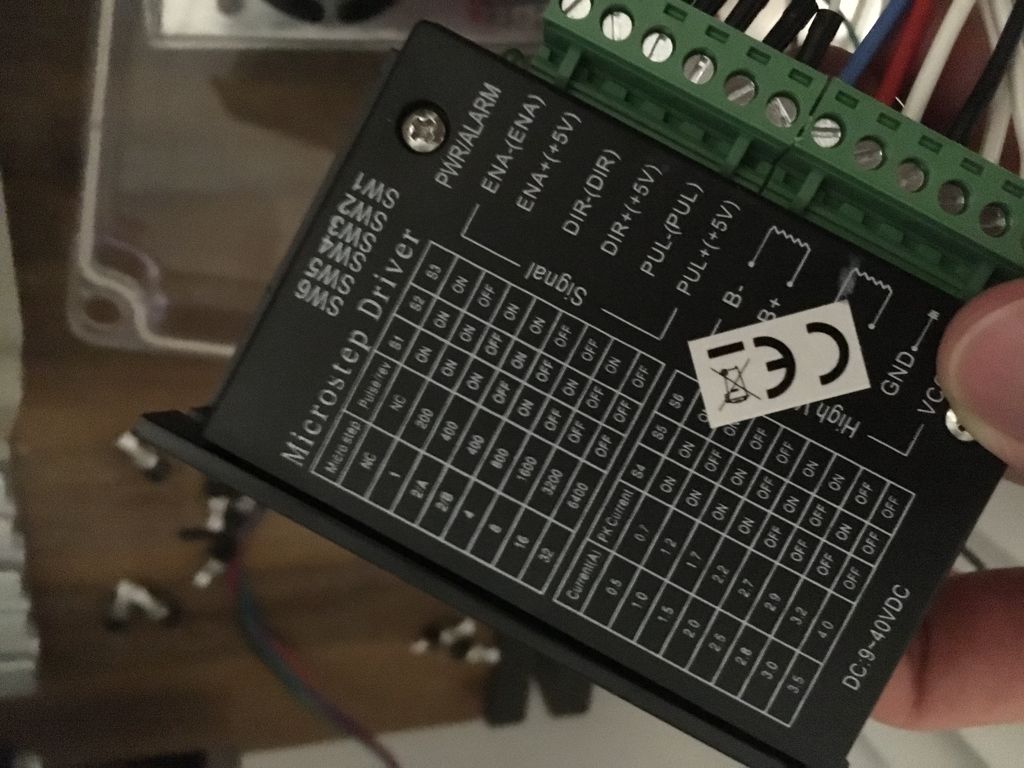

TB6600 — мое окончательное решение. Он полностью закрыт алюминиевым охлаждающим покрытием и прост в настройке. Теперь мои степперы работают по осям X и Y с 2,2А и по оси Z с 2,7А. Я мог поднять до 3А, но поскольку у меня есть закрытая коробка для защиты цепей от алюминиевой пыли, я решил использовать 2,2А, что достаточно для моих нужд и почти не выделяет тепла. Также я не хочу, чтобы степперы уничтожили машину в случае ошибки, когда я даю им слишком много мощности.

Я долго думал над решением для защиты блока питания степперов и преобразователя частоты от мелких алюминиевых деталей. Существует много решений, когда преобразователь устанавливается очень высоко или на достаточном расстоянии от фрезерного станка. Основная проблема в том, что эти устройства выделяют много тепла и нуждаются в их активном охлаждении. Мое окончательное решение — прекрасные колготки моей девушки. Я разрезал их на кусочки по 30 см и использовал в качестве защитного шланга, что очень просто и обеспечивает хороший воздушный поток.

Шаг 4: Шпиндель

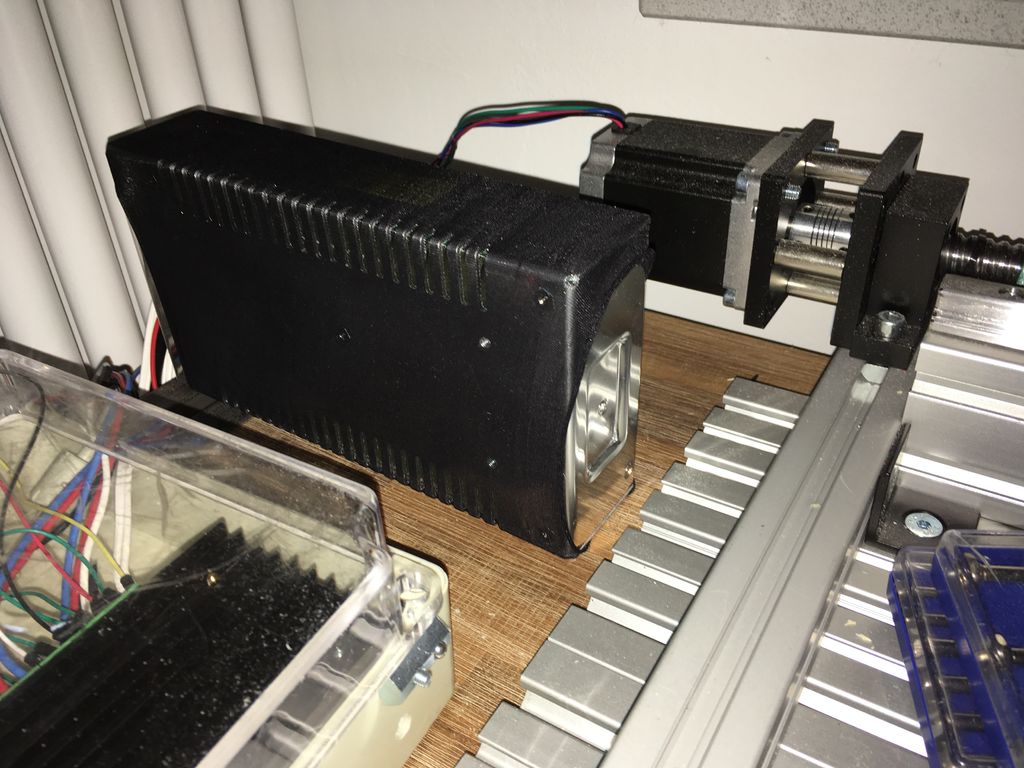

Выбор подходящего шпинделя требует много исследований. Сначала я подумал о том, чтобы использовать стандартный шпиндель Kress1050, но, поскольку у него всего 1050 Вт на скорости 21000 об / мин, я не могу ожидать большой мощности на более низких скоростях.

Для моих требований к сухому фрезерованию алюминия и, возможно, некоторых стальных деталей мне нужна мощность на 6000-12000 об / мин.

Вот почему я, наконец, выбрал частотно-регулируемый привод на 3кВт из Китая (вместе с конвертером) за 25 тыс. рублей.

Качество шпинделя очень хорошее. Он довольно мощный и простой в настройке. Я недооценил вес в 9 кг, но, к счастью, моя рама достаточно крепкая и с тяжелым шпинделем проблем нет. (Высокий вес является причиной для привода оси Z на 2,7 А)

Шаг 5: Работа завершена

Готово. Машина работает очень хорошо, у меня было несколько проблем с шаговыми драйверами, но в целом я действительно доволен результатом. Я потратил около 120 тыс. руб., и у меня есть машина, которая точно соответствует моим потребностям.

Первый фрезерный проект был отрицательной формой в POM (Parallax occlusion mapping). Станок отлично справился с задачей!

Шаг 6: Доработка для фрезерования алюминия

Уже в POM я увидел, что крутящий момент на Y-образном подшипнике немного велик, и машина изгибается при высоких усилиях вокруг оси Y. Вот почему я решил купить вторую рейку и соответственно модернизировать портал.

После этого почти нет люфта из-за усилия на шпинделе. Отличное обновление и, конечно, стоит своих денег (10 тыс. рублей).

Теперь я готов к алюминию. При работе с AlMg4,5Mn я получил очень хорошие результаты без какого-либо охлаждения.

Шаг 7: Заключение

Создание собственного станка с ЧПУ на самом деле не ракетостроение. У меня относительно плохие условия работы и оборудование, но имея хороший план работ нужно всего несколько бит, отвертка, зажимы и обычный сверлильный станок. Один месяц в CAD и на план покупок, и четыре месяца сборки, чтобы завершить установку. Создание второго станка прошло бы намного быстрее, но без каких-либо предварительных знаний в этой области мне пришлось много узнать о механике и электронике за это время.

Шаг 8: Детали

Здесь вы можете найти все основные части станка. Я бы порекомендовал сплавы AlMg4,5Mn для всех алюминиевых пластин.

Электрические:

Я купил все электрические части на Ebay.

- Arduino + GRBL-Shield: ~ 1500 руб.

- Шаговый драйвер: 1000 руб.\шт

- Блок питания: 3000 руб.

- Шаговые двигатели: ~ 1500 руб.\шт

- Фрезерный шпиндель + инвертор: 25 тыс. руб.

- Линейные подшипники: ссылка

- Линейные рельсы: ссылка

- Шариковые циркуляционные шпиндели: ссылка

- 2x1052mm

- 1x600mm

- 1x250mm

- Фиксированные подшипники шпинделя + держатель степпера: ссылка

- Плавающий подшипник: ссылка

- Шпиндельно-шаговые соединения: заказал китайские муфты за 180 руб.\шт

- Нижние профили: ссылка

- Х-профили для рельсов: ссылка

- Y-образные профили для установки степпера / шпинделя оси X: ссылка

- Профиль на линейном подшипнике X: ссылка

- Задняя панель / Монтажная панель: 5 мм алюминиевая пластина 600×200.

- Y-профили: 2x ссылка

- Z-профиль: ссылка

- Z-монтажная пластина: 5 мм 250×160 Алюминиевая пластина

- Z-скользящая пластина для крепления шпинделя: 5 мм 200×160 Алюминиевая пластина

Шаг 9: Программное обеспечение

Попользовавшись CAD, затем CAM и, наконец, G-Code Sender я очень разочарован. После долгих поисков хорошего программного обеспечения я остановился на Estlcam, которое является очень удобным, мощным и очень доступным (3 тыс. рублей).

Он полностью перезаписывает Arduino и самостоятельно контролирует шаговые двигатели. Есть много хороших задокументированных функций. Пробная версия обеспечивает полную функциональность программного обеспечения, лишь добавляя время ожидания.

К примеру, поиск края. Нужно просто подключить провод к контакту Arduino A5 и к заготовке (если не металлическая, то используйте алюминиевую фольгу, чтобы временно покрыть ее). С помощью машинного управления вы можете теперь прижимать инструмент для фрезерования к рабочей поверхности. Как только цепь замыкается, машина останавливается и устанавливает ось на ноль. Очень полезно! (обычно заземление не требуется, потому что шпиндель должен быть заземлен)

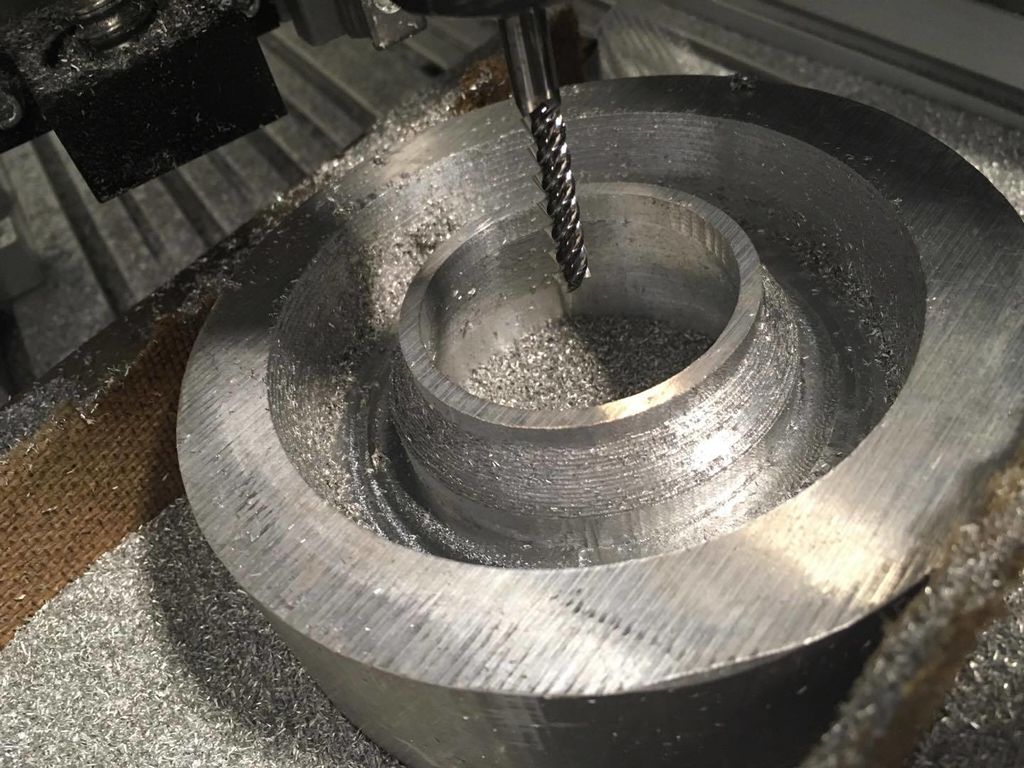

Шаг 10: Усовершенствование

До настоящего времени оси Y и Z имели временные пластиковые кронштейны для передачи усилий гаек шпинделя и соответственно перемещали фрезерный шпиндель.

Пластиковые скобы были из прочного пластика, но я им не слишком доверяю. Представьте, что скоба оси Z будет тормозить, фрезерный шпиндель просто упадет (очевидно, в процессе фрезерования).

Вот почему я теперь изготовил эти кронштейны из алюминиевого сплава (AlMgSi). Результат прилагается на картинке. Они теперь намного прочнее, чем пластиковая версия, которую я сделал раньше без фрезерного станка.

Шаг 11: Станок в работе

Теперь с небольшой практикой ЧПУ станок по дереву своими руками уже дает очень хорошие результаты (для хобби). На этих снимках изображено сопло из AlMg4,5Mn. Я должен был фрезеровать его с двух сторон. На последнем фото то, что получилось еще без полировки или наждачной бумаги.

Я использовал фрезу VHM 6 мм с 3 лопостями. Я понял, что 4-6-миллиметровые инструменты дают очень хорошие результаты на этом станке.

Рассказываю как сделать какую-либо вещь с пошаговыми фото и видео инструкциями.

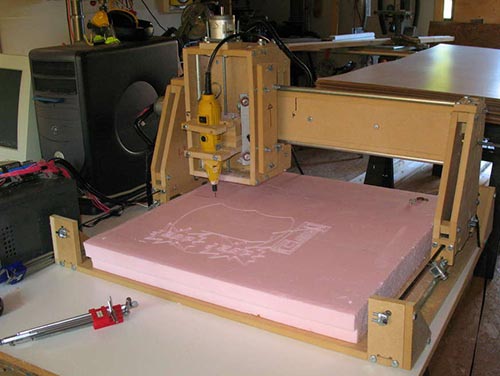

Целью этого проекта является создание настольного станка с ЧПУ. Можно было купить готовый станок, но его цена и размеры меня не устроили, и я решил построить станок с ЧПУ с такими требованиями:

- использование простых инструментов (нужен только сверлильный станок, ленточная пила и ручной инструмент)

- низкая стоимость (я ориентировался на низкую стоимость, но всё равно купил элементов примерно на $600, можно значительно сэкономить, покупая элементы в соответствующих магазинах)

- малая занимаемая площадь(30"х25")

- нормальное рабочее пространство (10" по оси X, 14" по оси Y, 4" по оси Z)

- высокая скорость резки (60" за минуту)

- малое количество элементов (менее 30 уникальных)

- доступные элементы (все элементы можно купить в одном хозяйственном и трех online магазинах)

- возможность успешной обработки фанеры

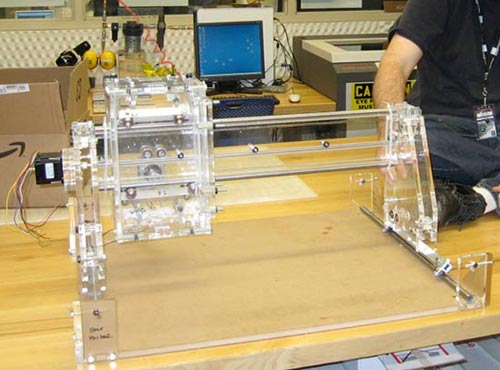

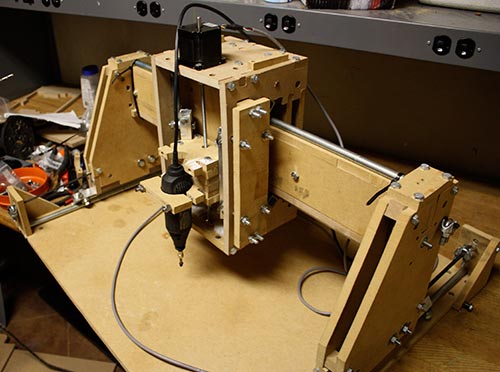

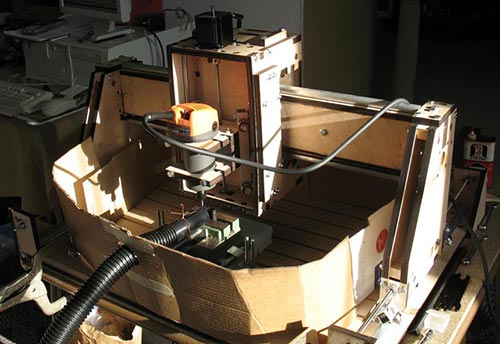

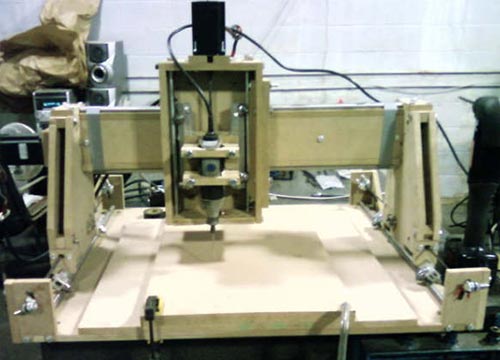

Станки других людей

Вот несколько фото других станков, собравших по данной статье

Фото 1 – Chris с другом собрал станок, вырезав детали из 0,5" акрила при помощи лазерной резки. Но все, кто работал с акрилом знают, что лазерная резка это хорошо, но акрил плохо переносит сверление, а в этом проекте есть много отверстий. Они сделали хорошую работу, больше информации можно найти в блоге Chris’a. Мне особенно понравилось изготовление 3D объекта при помощи 2D резов.

Фото 2 - Sam McCaskill сделал действительно хороший настольный станок с ЧПУ. Меня впечатлило то, что он не стал упрощать свою работу и вырезал все элементы вручную. Я впечатлён этим проектом.

Фото 3 - Angry Monk's использовал детали из ДМФ, вырезанные при помощи лазерного резака и двигатели с зубчато-ремённой передачей, переделанные в двигатели с винтом.

Фото 4 - Bret Golab's собрал станок и настроил его для работы с Linux CNC (я тоже пытался сделать это, но не смог из-за сложности). Если вы заинтересованы его настройками, вы можете связаться с ним. Он сделал великую работу!

Характеристики станка

Резак: Dremel или Dremel Type Tool

Параметры осей:

Ось X

Расстояние перемещения: 14"

Привод: Зубчато-ременная передача

Скорость: 60"/мин

Ускорение: 1"/с2

Разрешение: 1/2000"

Импульсов на дюйм: 2001

Ось Y

Расстояние перемещения: 10"

Привод: Зубчато-ременная передача

Скорость: 60"/мин

Ускорение: 1"/с2

Разрешение: 1/2000"

Импульсов на дюйм: 2001

Ось Z (вверх-вниз)

Расстояние перемещения: 4 "

Привод: Винт

Ускорение: .2"/с2

Скорость: 12"/мин

Разрешение: 1/8000 "

Импульсов на дюйм: 8000

Необходимые инструменты

Я стремился использовать популярные инструменты, которые можно приобрести в обычном магазине для мастеров.

Электроинструмент:

- ленточная пила или лобзик

- сверлильный станок (сверла 1/4", 5/16", 7/16", 5/8", 7/8", 8мм (около 5/16")), также называется Q

- принтер

- Dremel или аналогичный инструмент (для установки в готовый станок).

Ручной инструмент:

- резиновый молоток (для посадки элементов на места)

- шестигранники (5/64", 1/16")

- отвертка

- клеевой карандаш или аэрозольный клей

- разводной ключ (или торцевой ключ с трещоткой и головкой 7/16")

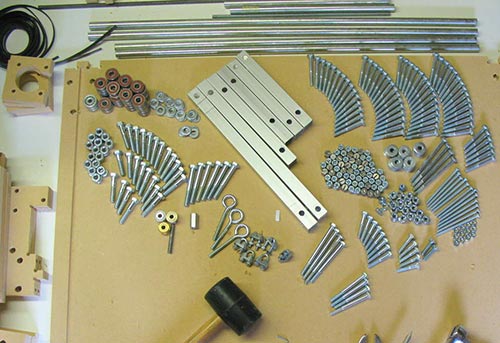

Необходимые материалы

В прилагаемом PDF файле (CNC-Part-Summary.pdf) предоставлены все затраты и информация о каждом элементе. Здесь предоставлена только обобщенная информация.

Листы --- $ 20

-Кусок 48"х48" 1/2" МДФ (подойдет любой листовой материал толщиной 1/2" Я планирую использовать UHMW в следующей версии станка, но сейчас это выходит слишком дорого)

-Кусок 5"x5" 3/4" МДФ (этот кусок используется в качестве распорки, поэтому можете брать кусок любого материала 3/4")

Двигатели и контроллеры --- $ 255

-О выборе контроллеров и двигателей можно написать целую статью. Коротко говоря, необходим контроллер, способный управлять тремя двигателями и двигатели с крутящим моментом около 100 oz/in. Я купил двигатели и готовый контроллер, и всё работало хорошо.

Программное обеспечение --- (бесплатно)

-Необходима программа чтобы нарисовать вашу конструкцию (я использую CorelDraw), и сейчас я использую пробную версию Mach3, но у меня есть планы по переходу на LinuxCNC (открытый контролер станка, использующий Linux)

Головное устройство --- (дополнительно)

-Я установил Dremel на свой станок, но если вы интересуетесь 3D печатью (например RepRap) вы можете установить свое устройство.

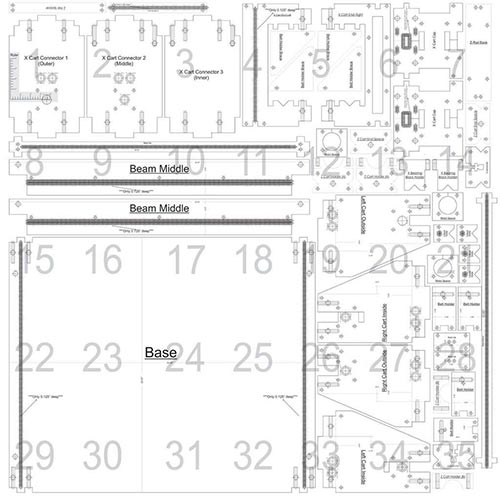

Печать шаблонов

У меня был некоторый опыт работы лобзиком, поэтому я решил приклеить шаблоны. Необходимо распечатать PDF файлы с шаблонами, размещенными на листе, наклеить лист на материал и вырезать детали.

Имя файла и материал:

Всё: CNC-Cut-Summary.pdf

0,5" МДФ (35 8.5"x11" листов с шаблонами): CNC-0.5MDF-CutLayout-(Rev3).pdf

0,75" МДФ: CNC-0.75MDF-CutLayout-(Rev2).pdf

0,75" алюминиевая трубка: CNC-0.75Alum-CutLayout-(Rev3).pdf

0,5 "MDF (1 48"x48" лист с шаблонами): CNC-(One 48x48 Page) 05-MDF-CutPattern.pdf

Примечание: Я прилагаю рисунки CorelDraw в оригинальном формате (CNC-CorelDrawFormat-CutPatterns (Rev2) ZIP) для тех, кто хотел бы что то изменить.

Примечание: Есть два варианта файлов для МДФ 0,5". Можно скачать файл с 35 страницами 8.5"х11" (CNC-0.5MDF-CutLayout-(Rev3), PDF), или файл (CNC-(Один 48x48 Page) 05-MDF-CutPattern.pdf) с одним листом 48"x48"для печати на широкоформатном принтере.

Шаг за шагом:

1. Скачайте три PDF-файла с шаблонами.

2. Откройте каждый файл в Adobe Reader

3. Откройте окно печати

4. (ВАЖНО) отключите Масштабирование страниц.

5. Проверьте, что файл случайно не масштабировался. Первый раз я не сделал это, и распечатал всё в масштабе 90%, о чем сказано ниже.

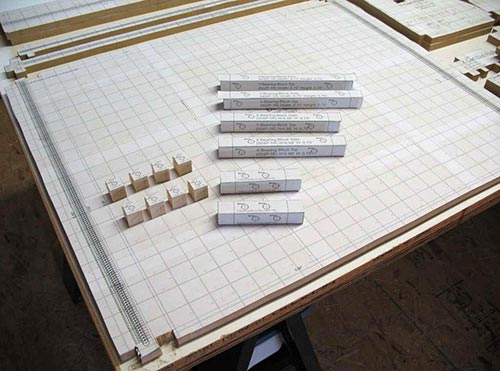

Наклеивание и выпиливание элементов

Приклейте распечатаные шаблоны на МДФ и на алюминиевую трубу. Далее, просто вырезайте деталь по контуру.

Как было сказано выше, я случайно распечатал шаблоны в масштабе 90%, и не заметил этого до начала выпиливания. К сожалению, я не понимал этого до этой стадии. Я остался с шаблонами в масштабе 90% и, переехав через всю страну, я получил доступ к полноразмерному ЧПУ. Я не выдержал и вырезал элементы при помощи этого станка, но не смог просверлить их с обратной стороны. Именно поэтому все элементы на фотографиях без кусков шаблона.

Сверление

Я не считал сколько именно, но в этом проекте используется много отверстий. Отверстия, которые сверлятся на торцах особенно важны, но не пожалейте времени на них, и использовать резиновый молоток вам придется крайне редко.

Места с отверстиями в накладку друг на друга это попытка сделать канавки. Возможно, у вас есть станок с ЧПУ, на котором это можно сделать лучше.

Сборка

Если вы дошли до этого шага, то я поздравляю вас! Глядя на кучу элементов, довольно сложно представить, как собрать станок, поэтому я постарался сделать подробные инструкции, похожие на инструкции к LEGO. (прилагаемый PDF CNC-Assembly-Instructions.pdf). Довольно интересно выглядят пошаговые фотографии сборки.

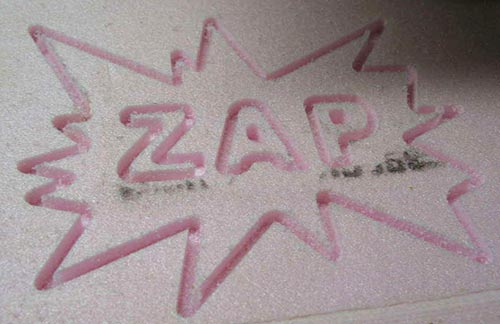

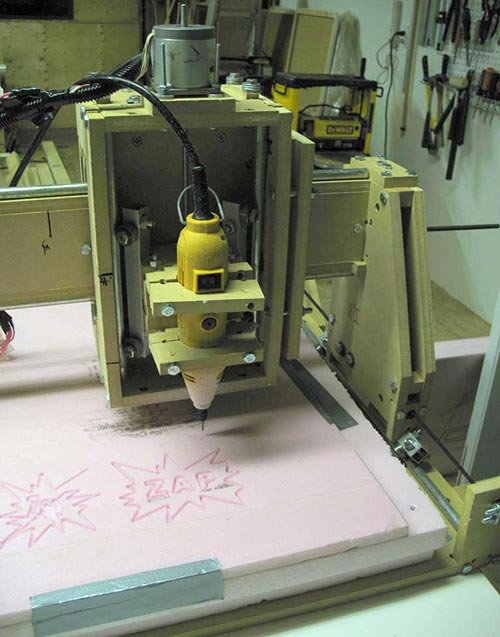

Готово!

Станок готов! Надеюсь, вы сделали и запустили его. Я надеюсь, что в статье не упущены важные детали и моменты. Вот видео, в котором показано вырезание станком узора на розовом пенопласте.

none Опубликована: 2012 г. 0 2

Вознаградить Я собрал 0 0

Кроме древесины, пластика и композита, станки с числовым программным управлением (ЧПУ) отлично обрабатывают и цветные металлы, и даже рабочие (технические) сорта стали. Подобное оборудование выполняется в качестве фрезерно-гравировальной машинки – и доукомплектовывается лазерной пушкой-гравёром, способной прожигать дерево и сталь.

Подготовка

Прежде чем провести подготовку к сборке станка-фрезера или лазерно-гравировального аппарата, определитесь с требованиями, которые не остаются без внимания опытных мастеров.

В первую очередь корпус (рама, станина) должен обладать достаточной жёсткостью, т. к. механическая сила, которая прикладывается к детали в процессе обточки, сверления, прорезания технологических отверстий в заготовке, немалая.

Обработка деталей должна обладать заявленной в конкретной спецификации точностью и чёткостью. Вам ничто не мешает заказать китайские готовые комплектующие, однако основа чаще всего изготавливается из подручных средств.

Размер деталей также имеет значение. Собирать станок, который займёт весь верстак на столешнице площадью в 2 м2, когда планируется выточка мелких деталей, запчастей для механизмов и устройств, нерационально.

Длина, ширина и высота машинки определяют то пространство, которое она будет занимать в помещении.

Решив три этих задачи, подготавливают необходимые материалы и инструменты.

- Для изготовления корпуса станка по дереву подойдёт цельнодеревянная доска, профильный лист МДФ или ДСП либо фанера. Последняя, наряду с массивом древесины, обладает наибольшей прочностью. А вот для станка по металлам лучшей конструкции, чем стальная, не найти.

- Шпиндельный мотор для древесины не должен быть более 2 кВт по мощности. Для предотвращения затяжных технологических перерывов каждые 15 минут шпиндельный двигатель желательно оснастить радиаторно-водяной системой отвода тепла.

- Кабельный короб ставится для защиты проводки от случайной порчи при работе – привод и предметный стол часто и помногу перемещаются.

В числе прочих компонентов – фрезеровальный зажимник (патрон для резаков), охлаждающий шланг, шарикоподшипниковые комплекты, муфта (передаёт плавный ход от шагового двигателя и обеспечивает совмещение его с редуктором по оси), фрезерные резаки, метизы, водопомпа (насос), шпильки. В качестве инструментов нужны:

сварочный агрегат инверторного типа с рядом электродов;

- болгарка с набором отрезных дисков по металлу и дереву;

универсальная отвёртка с набором насадок;

- молоток, пассатижи, универсальные разводные ключи (не менее двух);

паяльник, канифоль, припой, паяльный флюс;

Народные умельцы изготавливают фрезеры на основе компакт-дисков и дисководов для них. Используя данные компоненты, пользователь получит весьма компактный станок.

Более совершенной основой для другого варианта служит старый фирменный принтер от известных производителей, к примеру, устройства HP LaserJet, достигшие отметки максимума продаж в 2005 году.

Общая поэтапная инструкция по сборке включает в себя ниже перечисленные стадии.

Поиск или создание чертежа – сборочной инструкции, где все этапы, включая компоновку электрики и электроники, описаны подробно. Для создания чертежа используются программные средства типа Autocad или Visio.

После приобретения необходимых компонентов мастер формирует станину. Собирать её до покупки данных запчастей не рекомендуется – её габариты не согласуются с конфигурацией будущего устройства.

Монтаж и наладка шпиндельного агрегата с главным мотором. На двигатель ставят систему охлаждения. Для устранения протечек применяют герметик – после затвердевания он превращается в некое подобие резины.

Монтаж электропроводки и кабелей, пульта, кнопки аварийного отключения станка.

Размещение и подключение электронной платы (микроконтроллера). Можно использовать, к примеру, электронный модуль типа KY-2012 – пятиосевой контроллер CNC для драйвера шагового двигателя с кабелем DB-25. Большинство пользователей отдают предпочтение микроконтроллерам бренда Arduino.

Опробование работы собранного станка, загрузка электронных версий чертежей будущих заготовок, которые изготовятся на данной машинке.

Технология сборки

ЧПУ-станок, собранный своими руками, требует минимума ошибок и нежелательных просчётов. Самодельный агрегат, даже когда он создавался для работ исключительно по дереву и пластику, требует основательного подхода в проектировании и сборке. Итак, проект готов – осталось лишь воплотить его на практике.

Важные узлы

Станина, схема электропитания, привод с главным двигателем, предметный стол с шаговыми моторами в работе не должны создавать препятствий друг другу. Не менее важными узлами считаются кнопка аварийной остановки и пульт с кнопками, переключающими обороты шпиндельного привода.

Установите детали, позволяющие регулировать смещение предметного стола по оси абсцисс и ординат.

Смонтируйте шпиндель. Он ставится лишь после полного завершения работ над корпусом (без сборки боковин и задней стенки). Устанавливая мотор, оставьте возможность двигать этот привод по высоте и строго вертикально.

При невертикальном монтаже шпиндельного привода потребуется дополнительный конструктивный элемент, который позволял бы оператору станка выставить нужный угол наклона фрезы (или удостовериться, что шпиндель выставлен строго вертикально).

Среди прочих компонентов – винтовая передача, использующая зубчатые зацепы на шкивах и ремне. Такое соединение исключает проскальзывание ремня по шкивам. Равномерность передачи крутящего момента практически гарантирована.

При использовании шагового мотора для миниатюрного станка применяют кареточные комплектующие от большого принтера. Чем старше по году выпуска модель, тем более высокомощный шаговый двигатель в них применялся. Большой удачей считается матричный принтер: он больше, чем лазерные и струйные модели, подходит для переделки под такой станок. Трёхкоординатная машинка потребует, соответственно, трёх таких моторов. Если найти их не удалось самостоятельно (используя старую печатную технику), то используйте шаговые двигатели от китайского бренда Nema – достаточно лишь подождать доставки заказа от 10 до 100 дней, а рассчитаны такие движки на напряжение 12 вольт и ток до нескольких ампер.

Предпочтительными движками здесь считаются двух- или трёхкатушечные модели. Для каждого из двигателей понадобится свой контроллер (драйвер).

Используя крутящиеся зубчатки (колёса из инструментальной стали), вы сможете превратить вращательный момент в линейный. Чтобы получить максимальную точность, можно использовать шариковые винтовые парные детали (ШВП), однако такие запчасти не являются дешёвым решением. Используя для установки блоков гайки и крепёжные болты, снабдите их пластиковыми прокладками, чтобы снизить силу трения и уменьшить люфт.

Для шпинделя можно использовать любой коллекторный или бесколлекторный двигатель.

Вертикальная ступица, дающая возможность инструменту перемещаться по трём координатам, действует в пределах координатного стола. Ось выполняется в виде алюминиевого прута. Размеры этой детали должны соответствовать габаритам станка.

Если у мастера присутствует муфельная печь, то эту ось можно сделать самому лишь по чертёжным данным.

Сборка рабочей механической части начинается с закрепления первых шаговых двигателей на раме. Они размещаются за вертикальной осью. Эти моторы ответственны за горизонтальное и вертикальное перемещения. Передвижной портал, движущийся по оси абсцисс, переносит на себе шпиндельный привод и суппорт (ось, задающая высоту точки работ). Чем выше размещён портал, тем на более толстые детали при обточке мастер рассчитывает. Недостаток поднятого портала – неустойчивость к повышенному прикладываемому усилию.

Чтобы закрепить шаговый мотор, ответственный за координаты по высоте, а также прямые направляющие, применяйте все пластины, кроме боковых. Установите в этом же месте шпиндельную основу.

Для привода используйте заранее отобранные шпильки с гайками.

Для фиксации ротора шпиндельного мотора со шпилькой примените резиновую обмотку электрического кабеля, обладающего довольно широким сечением. Фиксирующими свойствами обладают и винты, всовываемые во втулочную деталь из нейлона.

Станина

Металлы и дерево при изготовлении корпуса могут сочетаться друг с другом. Так, основная (несущая) конструкция собирается из профтруб с толщиной стенки от 3 мм, а боковины (крышки, панели) могут быть изготовлены из фанеры. Но несущий каркас не собирается без сварочной технологии – чисто болтовых соединений может оказаться недостаточно.

Станок обретает предельную, заявленную на чертеже прочность лишь благодаря раме. На ней устанавливают подвижный предметный стол, шпиндельный привод, шаговые координатные двигатели, рельсообразные направляющие, вертикальную координатную ось.

Сварная станина, сформированная из алюминиевого профиля и стержней, плохо переносит нагрузки.

Стальная рама в разы лучше, но и она может повредиться преждевременно. Чтобы избежать отрыва деталей рамы друг от друга, применяйте Т-образные гаечные крепления. Впрочем, болтовые соединения отлично сочетаются со сварными. Торцевые пластины предусматривают установку подшипников, позволяющих ходовому болту свободно крутиться по своей резьбе. Здесь применяются скользящий и подшипник на шпинделе.

Электронная начинка

Для бесперебойной работы программного блока применяют высококачественные радиоматериалы и радиокомпоненты. Китайские печатные платы, имеющие сомнительное качество, лучше обойти стороной. Цель сборки – добиться чёткого функционирования, без программных зависаний и сбросов при работе.

Кроме шаговых двигателей, управляемых с помощью драйверных электронных модулей, используется также порт USB, преобразование сигналов с которого, к примеру, производится с помощью переходника-модуля на базе технологии RS-485, выполняющего также обратное преобразование данных в формат USB.

Запитывается вся электроника чаще всего с помощью компьютерного блока питания со ступенчато-выдаваемыми напряжениями, к примеру: 3,3, 5, 6, 9, 12, 15, 18, 19, 21, 24, 27, 30 и 36 вольт.

Выберите нужное – на нём и работает всё оборудование. К примеру, современные микропроцессорные модули эксплуатируются при напряжении 3,3 В, а шаговые двигатели – от 12.

Возможные ошибки

- Ни один здравомыслящий мастер не соберёт даже крайне простой станок, не имея проекта с чертежом.

- Правильно соотнесите шпиндельный привод и частотный преобразователь.

- Не пользуйтесь шаговыми моторами с нестандартным питанием, в противном случае потребуется установка также нестандартного источника либо переделка одного из существующих. Это отодвинет финальную настройку, усложнит её.

- Не используйте лишь одни сварные соединения – при запредельной вибрации их попросту разорвёт.

- Не применяйте скользящую ременную передачу: заметное усилие может привести к частому проскальзыванию ремней.

- Приобретите подшипники и винты с тройным запасом прочности.

Как сделать ЧПУ-станок своими руками смотрите далее.

Читайте также: