Чертежи станков по дереву своими руками

Добавил пользователь Skiper Обновлено: 16.09.2024

Использование фрезеровочного станка бывает различным. Некоторые могут выполнять одну функцию, некоторые – несколько. Однако его покупка может быть довольно дорогой для простого обывателя. Поэтому, если вы хотите сэкономить, то наилучшим вариантом для вас будет сделать его дома своими руками. В данной статье вы узнаете, как это сделать.

Обычно дерево обрабатывает по кривому и прямому контуру. Основную работу совершает металлическая головка ножа, которая с большой скоростью двигается вверх и вниз.

- Одношпиндельная (шпиндель установлен в вертикальном положении)

- Однишпиндельные с подвижным шпинделем (можно менять угол наклона)

- Копировальный вариант фразера (размещение верхнее)

- То же, что и предыдущее, только размещение горизонтальное

Как же изготовить токарный станок по дереву?

Намного проще, чем вы думаете. Но не без определенных сложностей и нюансов. Сделать его можно из дрели или с использованием электрического мотора, снятого с другого носителя. Мощность, однако, должна быть не выше 500 Вт. Для изготовления привода прекрасно подойдет дрель.

Перед началом работы создайте подробный чертеж изделия. Обратите внимание на все мелкие детали – они должны быть тщательно прорисованы. Особенно аккуратно отнеситесь к масштабу.

- Станину из металла

- Подручник

- Заднюю бабку

- Электромотор

Аккуратно соедините все детали вместе, как показано на фото. Вот и все! Самодельный станок готов!

Изготовление ЧПУ станка

Изготовление ЧПУ станка немного отличается от технологии создания обычного станка тем, что здесь имеется программа, которая будет контролировать его работу. Однако, как и многие другие станки, в его основе лежит балка с прямоугольным сечением.

Важно для скрепления использовать не сваривание, а болты, так как это обеспечит большую прочность (вибрация на болты оказывает меньшее воздействие, чем на сварочные швы).

Постарайтесь предусмотреть возможность перемещения станка по вертикали. Это предоставит вам большее поле для экспериментов и использования вашей фантазии.

При сборке лучше всего начать с моторов. Они должны работать на электричестве и быть шагового типа. Прикреплять их надо прямо на ось, вертикально. Один будет двигать фрезер горизонтально, другой – вверх и вниз. После установки двигателей, переходите к прикреплению оставшихся частей конструкции.

Передаваться вращательные движения будут через систему ремней. Это обеспечит работу узловой системы.

Проверьте работоспособность фразера. Если все готова и нет дефектов, то можете подключать к нему программное обеспечение.

Какое оборудование нужно иметь?

Для того чтобы изготовить такой станок у себя дома, вам, в первую очередь, надо иметь три шаговых двигателя. Они будут определять движения вашего станка вверх, вниз и в стороны. Это является основой его функционала. Взять их можно из любого матричного принтера. Кроме них обязательно иметь в наличии пару железных стержней.

Конечно, иметь ровно 3 двигателя не обязательно – можно обойтись и двумя, имеющимися в матричном принтере. Но если вы хотите регулировать угол наклона, то третий двигатель вам обязательно понадобится.

К тому же, количество проводов управления значительно повышает количество операций, которые можно на станке выполнить. Учитывать также стоит градус поворота при одном шаге, обмоточное сопротивление и то, какое напряжение подается на двигатели.

Кроме всего вышеописанного, есть еще один вариант станка, который вы можете с легкостью изготовить в домашних условиях. Это шлифовальный станок.

Обычно делают ленточный станок – для обработки деталей тогда, когда они уже почти готовы. Изготовить его также сможет любой мастер. Главное – желание!

Итак, для начала, вам понадобится двигатель – его можно снять со старой стиральной машинки. Станину можно изготовить из листа металла. Обратите внимание, что стороны станины должны быть максимально ровными.

Затем вам понадобятся два вала. Сделать из можно и легкость из куска ДСП. Один из них должен иметь прямое соединение с электродвигателем, а второй быть закрепленным на оси с узлами из подшипников.

Затем закрепить ленту на валах. Они должна располагаться ровно посередине. Самый оптимальный материал для ее изготовления – наждачное полотно. Материал надо клеить очень близко друг к другу.

Подробнее с тем, как изготовить шлифовальный станок своими руками вы можете в видео в конце статьи. Таким образом, если вы хотите изготавливать какие-нибудь изделия из дерева дома, но не хотите тратиться на дорогостоящее оборудование, то можете с легкостью изготовить все в домашних условиях.

Фото станков по дереву своими руками

Дерево легко поддается обработке. Используя простые инструменты, можно создавать вещи удивительной красоты и функциональности.

Отдельно стоит отметить изделия, имеющие форму фигур вращения: ручки для инструмента, балясины лестниц, кухонную утварь. Для их изготовления недостаточно топора или стамески, необходим токарный станок.

Купить подобное устройство – не проблема, вот только хороший станок стоит дорого. Обзавестись столь полезным инструментом и сэкономить несложно, ведь можно сделать токарный станок по дереву своими руками.

Не забудь поделиться с друзьями!

Зачем нужен и как он устроен

Токарный станок предназначен для изготовления деревянных изделий, имеющих цилиндрическую или близкую к ней форму. Это незаменимая вещь при ремонте загородного дома с деревянной лестницей, резным крыльцом, но не только.

При наличии некоторого опыта токарный инструмент позволит не просто сэкономить на покупных элементах декора, но и заработать, ведь деревянные изделия ручной работы высоко ценятся.

Необходим ли в домашней мастерской такой станок, решать самому мастеру.

Конечно, если нужны несколько ручек для стамесок, их проще купить, но если есть желание изготовить цельнодеревянную лестницу, то комплект балясин выльется в очень крупную сумму. Гораздо дешевле изготовить их самостоятельно. Кстати, даже не придется тратиться на покупку оборудования – простенький станок можно изготовить в собственной мастерской, используя подручные материалы.

Принцип работы токарного станка по дереву не отличается особой сложностью. Цилиндрическая заготовка фиксируется вдоль оси вращения. На нее передается крутящий момент. Подводя к заготовке различные резцы или шлифующий инструмент, ей придают желаемую форму.

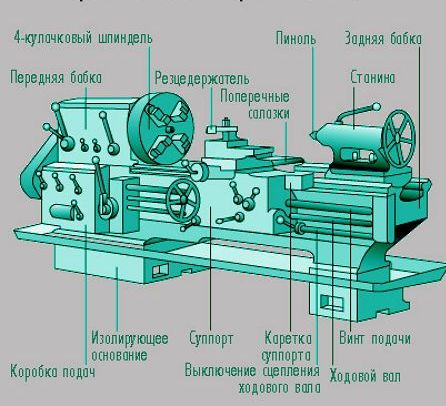

Основные части токарного станка:

- станина, на которой закреплены все составные части;

- электрический привод;

- передняя бабка;

- задняя бабка;

- подручник.

Для удобства работы используют схемы изменения скорости вращения. В профессиональном оборудовании это настоящая коробка передач, система шестерен, позволяющая регулировать обороты в очень широких пределах. Это сложно, самодельный токарный станок по дереву достаточно оборудовать ременной передачей с несколькими шкивами разного диаметра.

Изготовление станины

Станина – рама, которая объединяет все части станка в единое целое. От ее надежности зависит прочность конструкции в целом, потому лучший материал для рамы – стальной уголок. Также можно использовать профильную трубу прямоугольного сечения.

Прежде всего, намечают размеры будущего агрегата. Данный показатель во многом зависит от того, для каких именно изделий нужен станок. Средний размер станины домашнего токарного станка – 80 см. С помощью болгарки с кругом по металлу отрезают две одинаковые заготовки.

Подкладывая деревянные бруски, угольники полками вверх и внутрь, укладывают на ровную поверхность, их верхние грани должны создать идеальную плоскость. Между ними выдерживают одинаковое расстояние, примерно 5 см. Чтобы правильно их сориентировать, используют рейку соответствующей толщины.

Продольные детали основания фиксируют струбцинами. Из такого же угольника делают поперечины. Их три. Две крепят на краях конструкции, третью, являющуюся опорой для передней бабки, примерно в двадцати сантиметрах от левого края. Точные размеры зависят от типа используемого двигателя и параметров шкива, который удалось найти.

Остается сварить станину в единое целое. Шов должен быть надежным и качественным, варить можно ручной сваркой или использовать автомат.

Важно сразу определиться, как будет использоваться станок. Возможна настольная установка или изготовление автономного агрегата. Во втором варианте необходимо предусмотреть ножки. Их можно изготовить из того же угольника, а можно вырезать из бруса подходящей толщины. Применение деревянных ножек позволит сэкономить на материале, кроме того, станок можно будет сделать разборным.

Электродвигатель для станка

Основа привода токарного станка – двигатель. При выборе данного агрегата важно обращать внимание на его основную характеристику – мощность. Для домашнего станка подойдут модели мощностью от 1200 до 2000 Вт. Важен тип подключения, бывают однофазные и трехфазные двигатели.

В настольном токарном станке небольшой мощности можно использовать двигатель от стиральной машины. Он вряд ли справится с обработкой крупной заготовки, но поможет изготовить мелкие элементы декора и кухонную утварь.

Прямой привод или ременная передача

Существует несколько способов передачи вращения на заготовку. Самый простой – прямой привод. В данном случае заготовка крепится непосредственно на вал двигателя. Отличительная особенность данной конструкции – простота. При всем при этом прямой привод имеет ряд существенных недостатков.

Прежде всего, станок с прямым приводом не позволяет регулировать скорость вращения, что критично при работе с твердым материалом. Также стоит учитывать нагрузку на электродвигатель, особенно при работе с заготовками большой массы. Как бы хорошо ни была она центрована, без вибрации не обойдется. Подшипники двигателя не рассчитаны на продольную нагрузку и будут часто выходить из строя.

Чтобы обезопасить двигатель от поломок и обеспечить возможность регулировки скорости вращения заготовки, стоит рассмотреть ременную передачу. В данном случае двигатель располагается в стороне от оси вращения заготовки, а крутящий момент передается посредством шкивов. Используя блоки шкивов разных диаметров, несложно менять скорость в довольно широких пределах.

Станок для дома желательно оборудовать шкивами с тремя и более ручьями, что позволит с одинаковым успехом обрабатывать древесину любых пород, а при необходимости работать с мягкими сплавами.

Передняя и задняя бабка

Обрабатываемая заготовка зажимается между двумя устройствами, называемыми передняя и задняя бабка. На переднюю передается вращение от двигателя, потому она является более сложным узлом.

Конструктивно передняя бабка самодельного токарного станка представляет собой металлическую П-образную конструкцию, между боковыми гранями которой на подшипниках установлен вал и один или несколько шкивов. Корпус данного агрегата можно изготовить из толстой стали, для сборки его в единое целое подойдут болты достаточной длины.

Важная часть передней бабки, как и станка в целом – вал, шпиндель с тремя или четырьмя штифтами, предназначенными для фиксации заготовки. Данный вал пропускают через подшипник одной из щечек П-образного корпуса, далее на него насаживают шкивы. Для их крепления используется шпонка или средство для фиксации цилиндрических деталей, последней надевается вторая щечка, конструкция надежно стягивается болтами.

Задача задней бабки – поддерживать длинную заготовку, позволяя ей свободно вращаться. Можно купить готовую деталь заводского станка, а можно использовать патрон мощной электрической дрели, закрепленный на угольнике подходящей длины. В сам патрон зажимается вал с заостренным концом.

Передняя и задняя бабка устанавливаются на станину. Важно понимать, что оси вращения обоих валов должны полностью совпадать. В противном случае вероятна поломка заготовки, выход станка из строя, а возможно, и травма токаря.

Опора для инструмента: подручник

Подручник – столик, на который опирается инструмент во время работы. В принципе, он может иметь любую конфигурацию, выбирать мастеру, основной критерий – удобство. Одним из лучших вариантов подручника является трапециевидный поворотный столик из толстой стали, закрепленный на платформе, позволяющей перемещать его во всех направлениях. Он позволит обрабатывать любые заготовки, изготавливать изделия различного размера и формы.

Самый же простой подручник для токарных работ – угольник, приваренный к основанию. Высота его верхней кромки должна соответствовать уровню оси бабок.

Резцы по дереву

В качестве режущего инструмента для токарного станка используются резцы. Купить подобный инструмент можно практически в любом строительном магазине. В продажу поступают отдельные резцы и целые наборы.

Если поблизости нет магазина, но есть возможность и желание, можно сделать необходимый инструмент самому. Для этого понадобится металлорежущий станок, а также полотно инструментальной стали, его можно заменить старым инструментом. Токарный резец высокого качества может получиться, к примеру, из старого советского напильника.

Мини-станок для мелких работ

Часто возникает необходимость выточить несколько мелких деревянных деталей, в этом случае вовсе не обязательно изготавливать полноценный станок, можно обойтись токарным мини-станком по дереву. Его изготовление не потребует много труда и не займет много времени.

Устройство такого станка отличается крайней простотой. В качестве электрической составляющей отлично подойдет двигатель от старого магнитофона, запитанный от внешнего блока питания. Станиной мини-станка послужит отрезок доски необходимой длины.

Двигатель необходимо закрепить. Конечно, для маленького станка ременная передача не годится, заготовку придется крепить на вал двигателя. Лучшее приспособление для этого – планшайба. Корпус привода – П-образная пластина, в центре которой просверлено отверстие под вал. Двигатель в корпусе с помощью саморезов крепится на станине.

Основная часть станка готова, остается только изготовить заднюю бабку. Ее корпус изготавливается из бруска подходящего размера. В нем точно по высоте двигателя сверлится отверстие для вала, в качестве него используют дюбель-гвоздь подходящей длины. Бабка крепится с помощью клея и нескольких саморезов.

Используя источник питания с возможностью регулировки выходного напряжения, можно создать станок с переменной скоростью вращения. Регулировать обороты удобно с помощью педали ножного управления. Конструкция данного устройства может быть самой разнообразной, все зависит от имеющихся деталей.

Станок из электродрели

Пожалуй, у каждого домашнего мастера найдется такая полезная вещь, как электродрель. Это действительно универсальный инструмент, им сверлят, смешивают раствор, очищают поверхности. Неудивительно, что у многих возникает идея воспользоваться двигателем дрели, чтобы изготовить маленький токарный станок по дереву.

Это несложно. По большому счету достаточно зафиксировать дрель на станине, а напротив нее установить заднюю бабку, она должна быть подвижной, что позволит регулировать рабочее расстояние.

Существует множество вариантов изготовления подобного токарного станка, они отличаются сложностью, используемыми материалами. В самом простом случае станок представляет собой доску или кусок толстой фанеры, на одном конце которого установлен упор для дрели с фиксатором, на другом – задняя балка: брусок с валом внутри. В качестве вала можно использовать заточенный винт или дюбель подходящего диаметра.

При наличии навыков работы с металлом можно создать станок просто-таки профессионального уровня. Пользуясь им, несложно изготовить изделия самого высокого класса. Если же станок нужен от случая к случаю, лучший вариант – станок из дрели. При необходимости можно выточить требуемую деталь, а если потребуется дрель, так ее можно использовать и по прямому предназначению.

Опубликовал(а): Евгений Афанасьев

Обновлено: 26.11.2019

Самодельные станки и приспособления для домашней мастерской

Но народные умельцы находят выход из положения, изготавливая самостоятельно такие станки и приспособления, некоторые из которых вполне могут конкурировать с заводскими моделями. Причем, для создания подобного оборудования идут в ход вполне доступные материалы, зачастую просто пылящиеся в сарае. А в качестве приводов широко используются ходовые электроинструменты, обычно имеющиеся в любой мастерской.

В этой публикации будут рассмотрены лишь некоторые самодельные станки и приспособления для домашней мастерской. Следует правильно понимать, что охватить все имеющееся многообразие подобного оборудования – попросту невозможно в рамках одной статьи. Здесь впору отводить такой теме вообще отдельный сайт. Так что будет дан в основном общий обзор. Но изготовление двух моделей, весьма важных, наверное, для любой мастерской – маятниковой пилы и заточного станка для режущего инструмента, рассмотрим пошагово, со всеми нюансами, от первых наметок до проведения испытаний.

Основа основ – удобный верстак и организованное хранение инструментов и принадлежностей

Речь идет о верстаке и о продуманной системе хранения необходимых для работы инструментов, принадлежностей, расходного материала и прочей мелочи.

Верстак подбирается или изготавливается самостоятельно в зависимости от основного направления работ в мастерской.

Если хозяин больше нацелен на обработку древесины, то ему потребуется столярный верстак. Существует давно используемая и всесторонне проверенная общая концепция такого рабочего места. Наверное, и при самостоятельном изготовлении верстака имеет смысл ее придерживаться.

Верстак базируется на мощных деревянных ножках (поз. 1), которые снизу, в основании, обычно попарно связаны опорами-перемычками (поз. 2). Сверху располагается крышка – верстачная доска (поз. 3). Как правило, предусматривается углубленный участок – так называемый лоток (поз. 4), чтобы в ходе работы необходимые под рукой инструменты или комплектующие не падали на пол.

Обычно с правой стороны располагается боковой иди задний зажим (поз. 5). По сути, это винтовые тиски, в который предусмотрен выдвигающийся вверх клин (поз. 6). По линии этого клина вдоль верстачной доски расположен ряд гнезд (поз. 7) для аналогичных клиньев (они могут прятаться в этих гнездах или храниться отдельно и вставляться по мере необходимости). Это позволяет жестко закрепить для обработки деревянную заготовку между клиньями стола и боковых тисков.

Для фиксации длинномерной детали, которая не может быть закреплена между крайними клиньями, используется передний зажим (поз. 8). Это тоже винтовые тиски, которые способны зажать заготовку между передним торцом верстака и подвижной деревянной губкой. А для того чтобы длинная деталь имела необходимые точки опоры снизу, из торца верстака выдвигаются спрятанные там в пазах пальцы или выдвижные опоры (поз. 9).

Нижняя область верстака называется подверстачьем (поз. 10). Как правило, здесь расположены мощные перекладины (проножки), связывающие попарно ножки верстка в продольном направлении. На этих перекладинах часто организуются полки для хранения инструмента или заготовок, или даже, как показано в демонстрируемой схеме – закрытый шкафчик.

Ниже будет представлен чертеж верстака. Тот, кто умеет читать схемы и владеет навыками столярных работ, вполне сможет изготовить такую модель самостоятельно.

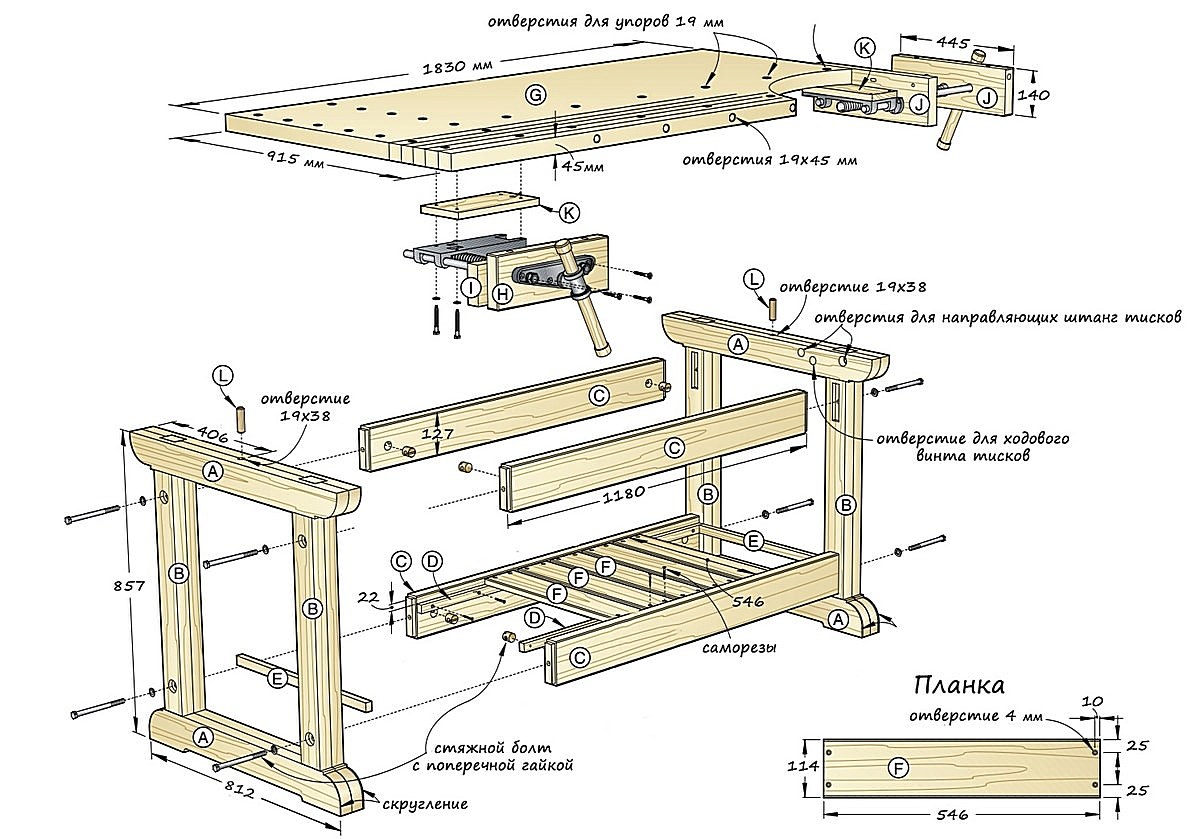

Для начала — общая монтажная схема столярного верстака с размерами.

Общий сборочный чертеж верстака.

Теперь – ряд чертежей по отдельным деталям и узлам конструкции.

Для изготовления деталей подверстачья (основания) используется, как правило, качественная древесина хвойных пород с остаточной влажностью не более 12%.

Стойки, верхние и нижние перекладины-опоры – размеры, принцип сборки и крепления. Схема соединительного узла проножий.

Верстачную доску (крышку) преимущественно изготавливают из древесины твердых пород – это может быть бук или дуб, ясень или клен. Изготовить самостоятельно столь массивную габаритную панель – задача крайне непростая, поэтому часто в столярной мастерской заказывается или приобретается уже готовый клееный щит. Вряд ли это покажется слишком дорогим решением, учитывая и стоимость материала, и трудоемкость процесса. Так что выгоднее приобрести готовое изделие, а потом его уже доработать под верстачный стол.

Кстати, при выполнении различных обрабатывающих операций, так или иначе, поверхность рабочего стола будет повреждаться. Чтобы максимально продлить срок эксплуатации верстака, крышку нередко закрывают фанерным или ДВП-листом (естественно, по размерам стола и со всеми необходимыми пазами и гнездами). По мере износа такого покрытия его можно будет заменить на новое – это не столь трудно и недорого.

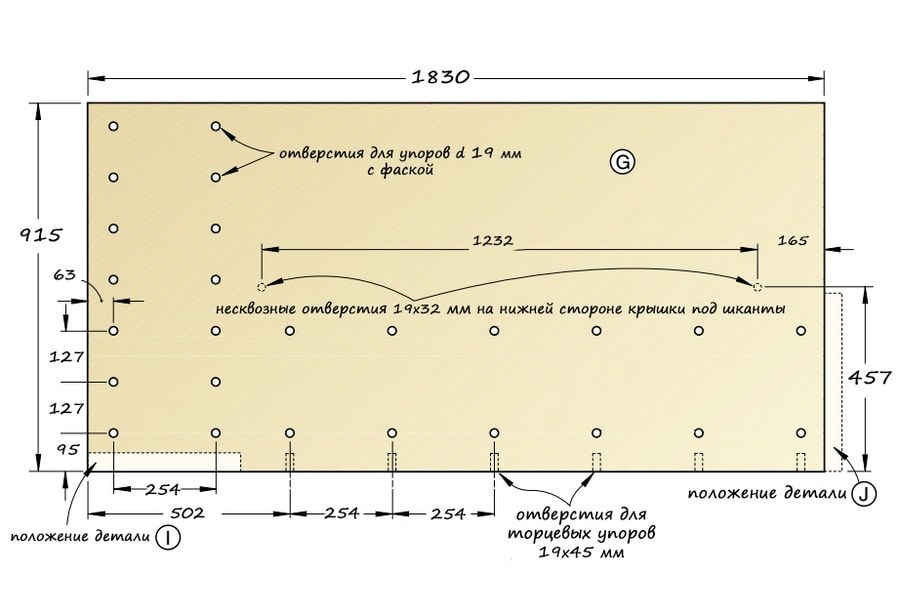

Чертеж крышки верстака. В данной модели лоток не предусмотрен, но его при необходимости можно на свободной участке выбрать фрезером.

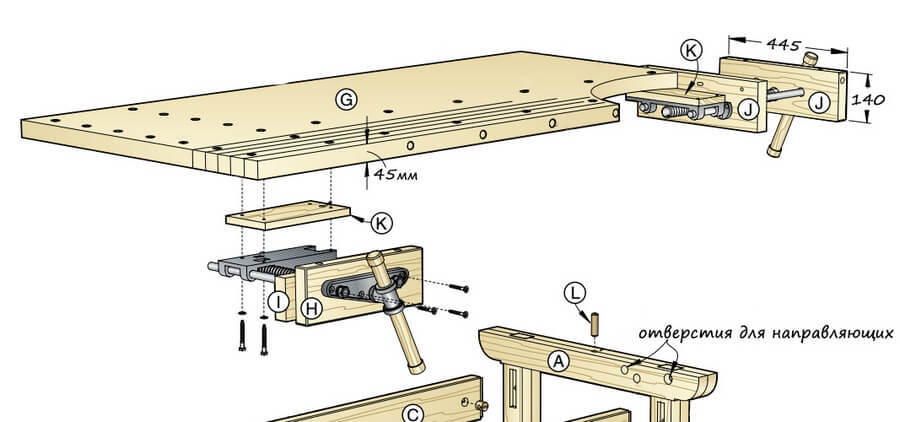

Особую сложность обычно приставляет монтаж переднего и заднего (бокового) зажимов. Чтобы получились действительно работоспособные и удобные приспособления, сам винтовой механизм тисков лучше приобрести в готовом, собранном виде. В продаже представлено немало подходящих для этой цели моделей.

Вот такой готовый механизм для столярных тисков можно приобрести в магазине. Потребуется две штуки.

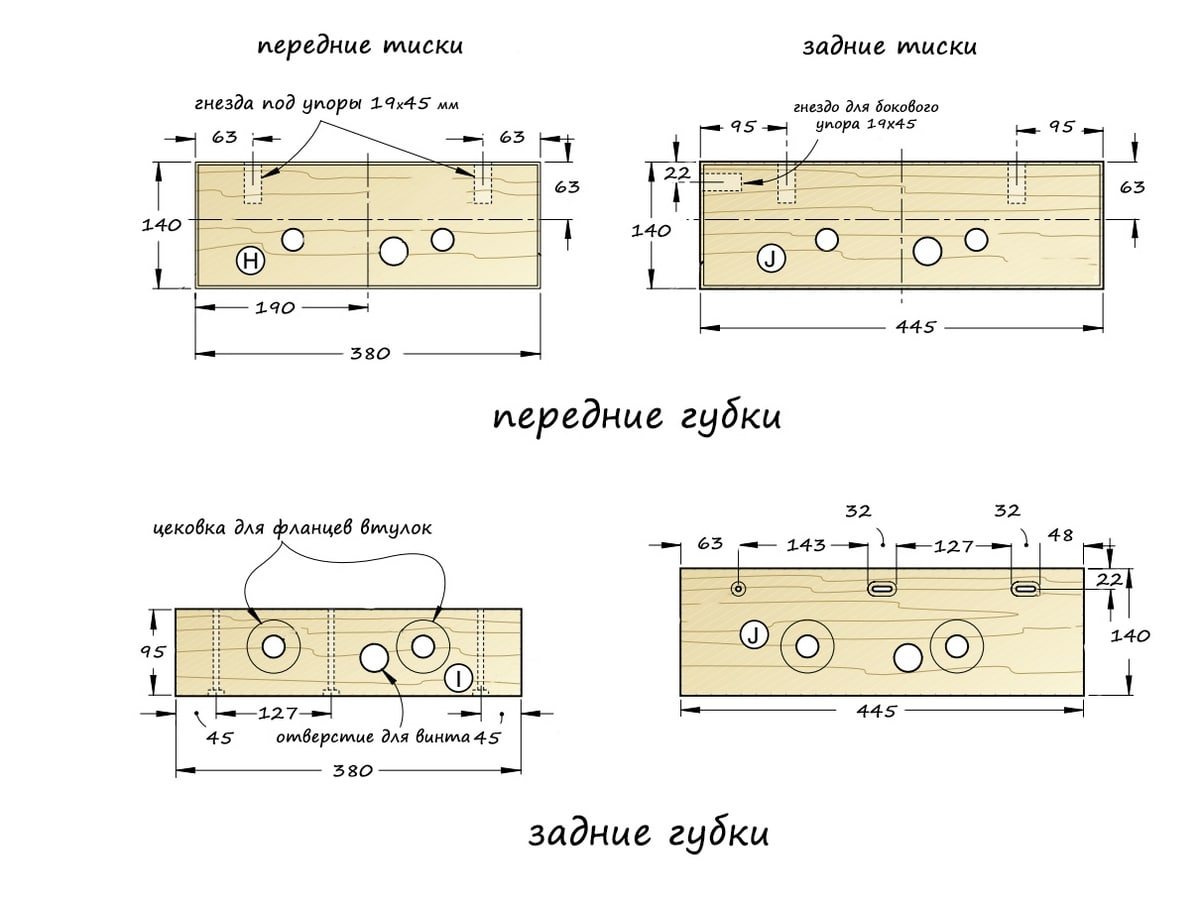

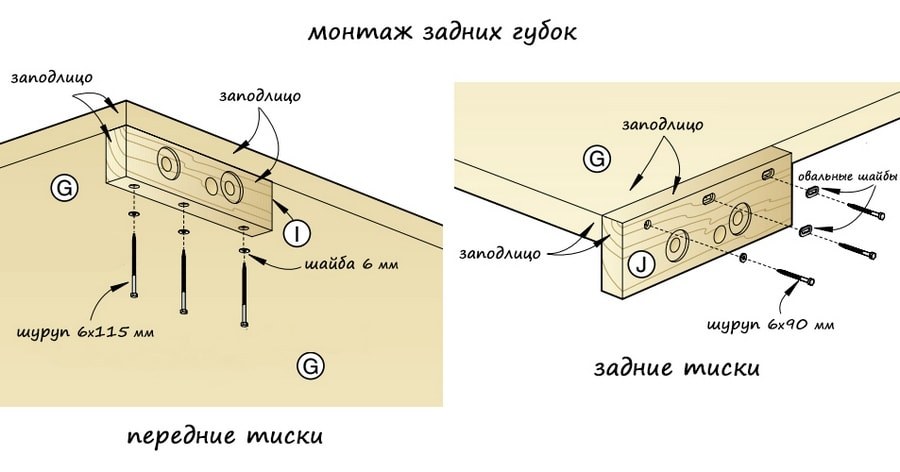

Для сборки этих зажимных узлов можно руководствоваться следующим чертежом:

Сборочный чертёж переднего и заднего зажимов верстака.

Губки для тисков должны изготавливаться исключительно из древесины твердых пород, размеры и расположение отверстий показаны на чертеже. (Следует правильно понимать, что расположение и диаметр отверстий должны соответствовать приобретённому винтовому механизму).

Чертеж губок для передних и задних (боковых) тисков верстака.

И, наконец, последняя схема демонстрирует способ крепления задних неподвижных губок обоих тисков к крышке верстака.

Задняя кубка передних тисков крепится снизу стола, боковых тисков – по торцу стола.

Видео: слесарный верстак своими пуками

Важной составляющей комфорта работы в мастерской всегда является оптимизированная расстановка и система хранения инструментов и принадлежностей. Но на этом останавливаться не станем, так как на страницах нашего портала такой теме отведена отдельная статья.

Как сделать мастерскую максимально комфортной для работы?

Самодельные станки и оборудование

Как уже говорилось, разнообразие самодельных станков – чрезвычайно велико, и о всех рассказать попросту невозможно. Поэтому в этом разделе статьи читателю будет предложено несколько видеообзоров. И, кроме того, в подробностях, пошагово будет рассмотрено изготовление двух моделей станков.

Видео — миниатюрный токарный станок по дереву на базе электродрели

В хозяйстве частенько возникает необходимость выточить ту или иную деревянную деталь круглого сечения. Если не заниматься этим профессионально, то приобретать настоящий токарный станок – совершенно нерентабельно. Да и места он займёт немало. А вот иметь в своём распоряжении миниатюрный станок, который можно хранить в шкафу и собирать по мере надобности – никогда не помешает. Тем более что его изготовление – не столь сложное дело.

В этом можно убедиться, посмотрев предлагаемый видеосюжет. Несмотря на то что автор говорит по-английски, все его действия подробно показаны и вполне понятны. И такой станочек, руководствуясь это видео-подсказкой, по силам сделать каждому.

Видео — циркулярный станок на базе ручной вертикальной электрической пилы

Если возникает необходимость заготовки немалого количества деревянных деталей одного размера, то ничего лучше стационарной циркулярной пилы не придумать. И вполне можно изготовить такой станок, причем, опять же — в разборном варианте, который по ненадобности вообще не занимает практически нисколько места.

Потребуется всего лишь лист фанеры, несколько брусков и саморезов. А главным элементом конструкции становиться ручная вертикальная пила

В показанном сюжете мастер удаляет часть защитного ограждения ручной циркулярки. Это – не всегда обязательно. Вполне возможно, что свободного выхода пилы и так будет достаточно, если предполагается распил не слишком толстых заготовок.

При нарезке заготовок или древесины или металла, в том числе – и профильных или круглых труб, нередко требуется высокая точность. Причем точность не только в линейных размерах, но и в величине угла среза. Характерный пример — когда необходимо точно нарезать заготовки для какой-либо рамы, в которой стыковка деталей идет или строго перпендикулярно, или под углом 45 градусов.

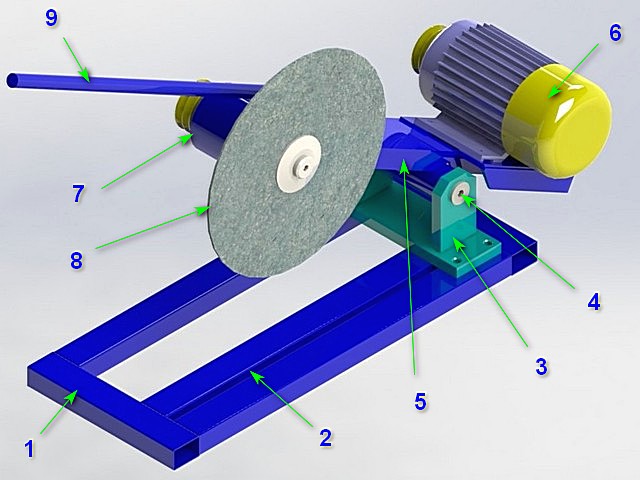

Принцип устройства маятниковой пилы

Выполнить такую операцию позволяет маятниковая пила. На схеме выше в упрощенном виде показан принцип ее устройства и работы.

В любом случае имеется надежное основание (станина, рама), обеспечивающее устойчивость станка (поз. 1). Во многих моделях поверх станины организован рабочий стол с системой направляющих, упоров и струбцин, позволяющих точно выставлять обрабатываемую заготовку. Обязательно имеется прорезь (поз. 2), точно в которую опускается вращающийся круг или пила.

На станине жестко крепится опора (поз. 3) качающейся части станка. Она оснащена блоком подшипников и осью (поз. 4), относительно которой проворачивается качающаяся платформа—коромысло (поз. 5). На этой платформе размещен электропривод (поз. 6), передающий вращение напрямую или через систему передачи (поз. 7) на режущий инструмент – отрезной круг или круглую пилу (поз. 8). Предусматривается рычаг (поз. 9) или рукоятка, с помощью которого мастер может плавно опускать отрезной диск вниз, на закрепленную на рабочем столике над прорезью заготовку.

Обязательно предусматривается механизм возврата режущей части в исходное верхнее положение. Так, в показанном примере это обеспечивается массивностью привода, который выступает в роли противовеса. Но часто подобная функция возложена на пружинный механизм.

Маятниковая (отрезная, торцовая) пила заводского изготовления

Как уже говорилось, в зависимости от типа установленного круга (пилы), такой станок позволяет проводить работы с металлом, древесиной, пластиком. Если устанавливается диск с корундовым или алмазным напылением – можно резать керамическую плитку или керамогранит.

Схема, как видно – незамысловатая, надежная, и широко открытая для усовершенствования. В частности, некоторые умельцы изготавливают самодельные каретки на рабочем столе станка, позволяющие точно выставлять любой угол реза.

Видео — самодельный фрезерный стол из фанеры

Но возможности этого инструмента станут неизмеримо шире, если изготовить для него специальный фрезерный стол. Один из вариантов такого самодельного станка – в предлагаемом видео.

Самодельный станок для заточки режущего инструмента – пошагово

И в мастерской, и на кухне, и просто по хозяйству используется масса режущего инструмента, нуждающегося в регулярной заточке. Ходовые дисковые точилки для ножей дают очень непродолжительный эффект остроты режущей кромки, так как снимают металл вдоль кромки лезвия, а по всем канонам требуется – перпендикулярно ей. При заточке вручную с помощью брусков или на вращающемся точиле очень сложно точно выдержать оптимальный угол, тем более, чтобы он был равным по все длине лезвия. Кстати, этот полный угол заточки – отличается для различных типов режущего инструмента – на эту тему немало отдельных публикаций в интернете.

Значит, чтобы качественно заточить, например, нож, требуется приспособление, которое позволяло бы прикладывать усилие с поступательным направлением плоского абразива перпендикулярно режущей кромке последовательно по всей ее длине с единым, предварительно вставленным углом наклона. И чтобы обеспечивался визуальный контроль за ходом формирования и заточки этой режущей кромки.

Станок для качественной заточки ножей. Это – выпускаемая промышленностью модель. Но подобное приспособление вполне можно изготовить и своими силами.

Таких приспособлений предлагается в продаже немало. Но если есть желание, то аналогичный станок вполне можно изготовить и самостоятельно, используя для этого материалы, которые, возможно, отыщутся в мастерской или гараже. Да если и приобретать необходимое – то выйдет совсем недорого. Пример пошагово показан в таблице ниже.

Имеет смысл добавить еще несколько штрихов.

- Многие модели заводского изготовления оснащаются шкалой, по которой выставляется необходимый угол заточки режущей кромки. Несложно придумать и самому подобное приспособление, например, такое, как показано на иллюстрации. Перпендикулярная плоскости опорной площадки пластинка, и съемная линейка с прикрученным к ней транспортиром.

После зажатия ножа в струбцине достаточно приложить линейку к режущей кромке и к точке шарнира, совместить центральную риску транспортира с платиной, и по той же платине снять показания угла, отсчитывая его от 90 градусов.

Важно – полный угол заточки составляется из углов с обеих сторон лезвия. То есть если требуется угол в 30°, то заточка с одной стороны должна вестись под углом 15°.

Еще один вариант – это отметки на вертикальной стойке. Правда, в этом случае требуется единообразие в размещении ножей в струбцине – чтобы режущая кромка выступала всегда на одном расстоянии от края. Не вполне удобно.

А самый простой вариант – сделать несколько шаблонов из плотного картона или тонкой фанеры, подписав их, для какого режущего инструмента этот угол предназначен.

Одним словом, проявив сообразительность несложно значительно упростить приведение станка в нужное рабочее положение.

- Можно сделать замечание и по креплению брусков. Если предполагается их смена по ходу заточки, то они обязательно должны иметь одинаковую толщину, иначе изменится угол. Многие мастера советуют и иные подходы. Вместо брусков у них подготовлено несколько стальных пластин одинакового размера. На пластины наклеивается абразивная бумага. Две стороны – это уже два разных уровня зернистости. То есть можно подготовить комплект на все стадии заточки: от грубого формирования режущей кромки — до ее полировки.

Еще одна интересная идея на этот счет – не пластина, а отрезок профильной квадратной трубы 20×20 мм. Четыре стороны – это четыре разных абразива. В ходе работы — только переворачивай нужной стороной…

- Еще один нюанс: не помешает обеспечить себе и безопасность в работе. Будет очень неприятно, если при поступательном движении вперед рука сорвется – и в аккурат пальцами по режущей кромке. Так что здесь не помешает какая-то защитная гарда, придумать которую можно на свой вкус.

Сделанный собственноручно станок для заточки инструмента наверняка окажется очень полезным в любом хозяйстве.

Токарный станок по дереву в домашней мастерской

Доступность токарных станков в свободной продаже позволила многим умельцам использовать своё умение и потенциал для изготовления различных изделий. Раньше, и это правда, купить станок для дома было практически не реально. В настоящее время в продаже представлено много разных моделей от российских и зарубежных производителей. В основном это российско- китайские (идея и патент Россия, изготовлено в Китае) и швейцарско – китайские станки. Это такие марки, как Кратон, Зубр, Энкор, относящиеся к настольным станкам, с мощностью около 350 Вт и ценой от 7400 рублей до 9000 рублей.

Станки компании Jet JML имеют более высокую цену, но и качеством отличаются с такой же разницей, как и сравнивать цены. Есть варианты как настольных так и напольных станков, с хорошим качеством сборки и отличной литой станиной. Цена в среднем с мощностью 500 Вт, которой вполне достаточно для работ с деревом от 25000 рублей.

Работа на токарном станке Jet JML

Цена на хороший станок и стоит хороших денег. Но чем покупать недорогой станок типа Зубр и доводить и усовершенствовать его своими руками, многие задаются вопросом – не проще ли полностью сделать токарный станок по дереву своими руками. Тем более, что чертежи найти в интернете очень просто, остальное умение и сообразительность.

Берем несколько схем и чертежей для самых простых станков, подбираем то, из чего можно его сделать, если есть возможность, дополняем деталями для улучшения качества и точности работ.

С чего начинаем изготовление станка по дереву своими руками

Изготовление самодельного токарного станка по дереву своими руками не так уж сложно, как может показаться на первый взгляд.

Берем как основу, станок изготовленный в заводских условиях

Лучше взять конструкцию заводского станка и делать по её подобию.

Станок начинается с рамы. Её можно изготовить из профильной трубы, швеллера или уголка. Здесь важно не допустить перекоса и выдерживать прямые углы. Можно изготовить её при помощи сварки, можно при помощи резьбового соединения. Если нет металла, вполне можно изготовить и деревянную основу под станок.

Единственный недостаток такого станка – он прослужит не столько, как изготовленный из металла, так как в работе придется подтягивать болты. Они в процессе начнут расшатываться, давать люфт. Металлический каркас намного долговечнее и если вы занимаетесь токарными работами всерьёз, постарайтесь применить его.

Бабки, как передняя, так и задняя, а также двигатель и регулировка скоростей, упор для резца, а также фиксаторы, как ведомые, так и ведущие – это набор, без которого станок работать не будет.

Начиная изготавливать простой станок своими руками, нужно продумать, что как будете устанавливать на своем станке и из чего будете изготавливать необходимые узлы. Электродвигатель обычно используют от стиральной машины или пылесоса. Если в запасе в гараже нет, можно обратиться в скупку металлолома или купить на Авито за гроши.

Если есть необходимость, перемотайте его. Переднюю бабку найти сложнее, можно найти от списанного заводского станка. Можно сделать самому, как показано на фото токарного станка по дереву, где показано, как пользователь сделала переднюю бабку своими руками.

Самодельная передняя бабка Вид передней бабки сбоку

Для этого на шкиве было нарезано 6 штук отверстий с резьбой М6, закрепив шпильками с резьбой (4 штуки) круг из фанеры толщиной 20 мм. На остальных двух отверстиях установлено специальный трезубец для крепления.

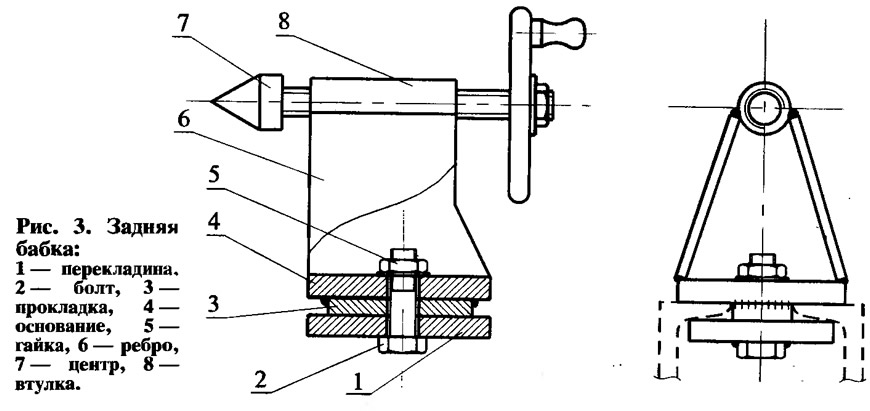

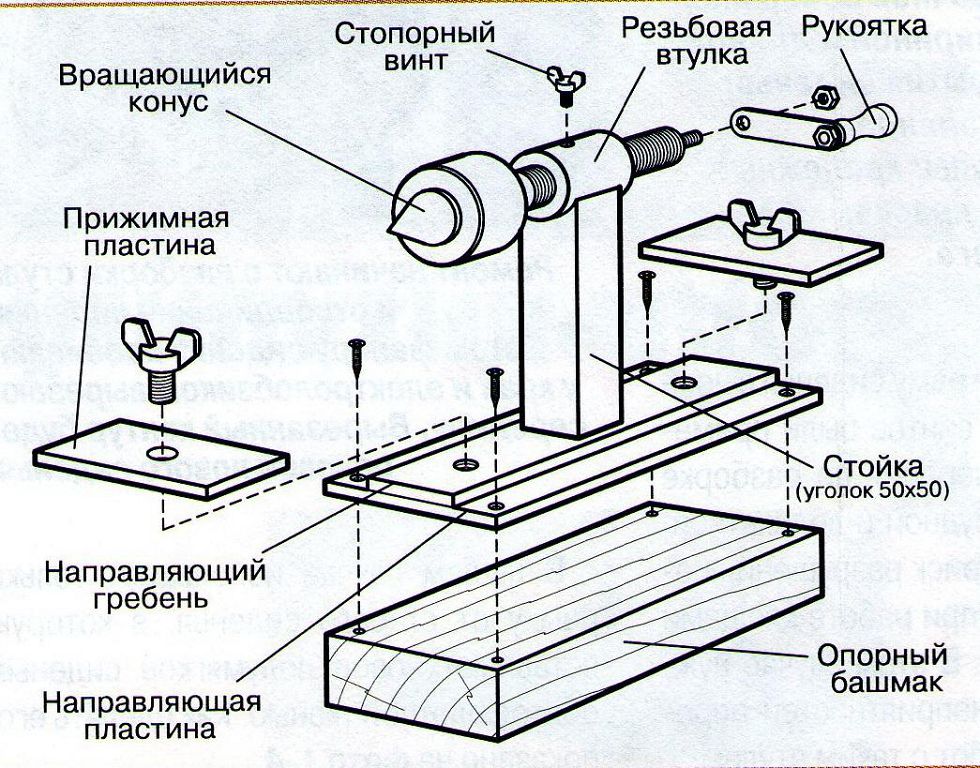

Сделать заднюю бабку вполне по силам самому. Направляющие и её корпус сваривают из того же металлопроката: уголков, швеллеров, профильной трубы. Конус можно выточить на токарном станке по металлу, рукоятку к нему было изготовлено из фанеры на 20 мм, крепёж из шпилек и гаек плюс сварка. Смотрите примеры самоделок для токарного станка по дереву своими руками на фото.

Задняя бабка в сборе Пример крепления конуса Задняя бабака в готовом виде

Подручник для резцов можно изготовить также при помощи сварки.

Пример изготовления подручника

Это один из вариантов изготовления своими руками простого токарного станка по дереву, имеющего небольшие габаритные размеры по раме: 100 см х 20 см.

В качестве узла переключения скоростей, необходимого для хорошего станка, можно использовать систему ременных передач.

Как изготовить мини токарный станок по дереву своими руками

Такой токарный мини станок по дереву ,может быть изготовленный своими руками из деревянным основанием. Так как детали на нём могут обрабатываться небольшие, мощность двигателя большая не требуется и вибрация будет минимальная.

Поэтому все необходимые детали можно просто изготовить из дерева, что совсем упростить работы.

Из металлических деталей обычно изготавливают станину, но это не обязательно, примеров конструктивного решения достаточно много. Если не хотите использовать дрель, можно использовать электродвигатель от насоса или от другой техники. В качестве передней бабки можно использовать и точило. Задняя бабка – часть от старой использованной дрели.

Если используем раму из дерева, обязательно нужно скрепить её углы для уменьшения расшатывания при работе. Внутренние направляющие изготавливаются из деревянных реек, по которым двигается задняя бабка.

Каретка двигается по направляющим, которые изготавливаются в форме призмы. Самое главное – выдержать геометрические размеры и параллельность.

На переднюю бабку или, как её второе название шпиндельную бабку передается движение от электродвигателя через вал. В её комплекте обычно бывают такие делали:

- корпус бабки;

- шпиндель;

- подшипники, по возможности хорошего качества;

- устройство, которое будет контролировать движение шпинделя в нужном направлении;

- устройство, контролирующее скорость движения шпинделя;

- кнопка пуска.

Задняя бабка может быть и заводской и изготовленной самостоятельно. Может быть как на деревянной основе, так и на металлической. Конус для самодельной бабки нужно точить.

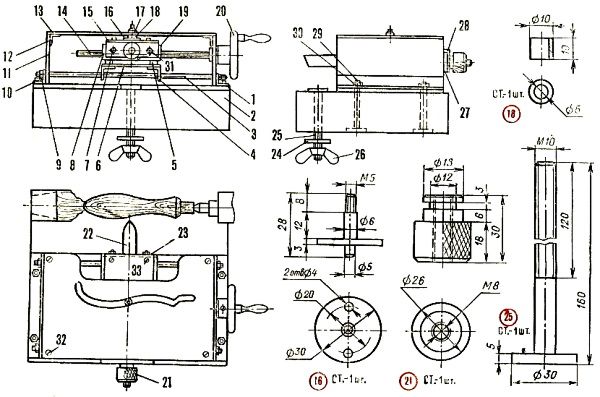

Примерные схемы изготовления токарного станка

Схема задней бабки

Или полностью деревянная основа.

Схема изготовления задней бабки с деревянным креплением

Регулировка скорости происходит при помощи шкивов и ременной передачи, ремень можно взять от автомобиля, шкив выточить из дерева. Подручник изготовить и установить на рейку не составит труда.

Токарно – фрезерный станок, примеры изготовления

Количество операций, которое выполняется на нём, намного больше, чем у просто у токарного, например, выборка пазов, канавок, изготовление конусов. Для начала чертим схему, составляем перечень необходимых материалов.

При монтаже передняя или шпиндельная бабка закрепляется неподвижно, а задняя двигается по панели.

Отличие в таком станке в том, что на вал, идущий от двигателя, одевается диск небольшого размера, тогда как на валу от шпиндельной бабки – размер диска намного больше. Для фрезерных работ используем фрезер, фреза берется шестёрка, подошву под него используем из фанеры толщиной 6 мм. Эта подошва вместе с фрезером должна двигаться по направляющим. Этот фрезер и будет выполнять работы как фрезерные, так и токарные. Он размещается на платформе, которую изготавливаем сами, в верхней точке опоры станка.

Пример станка, токарно – фрезерного

Есть ещё один вид станков по дереву, изготавливаемых своими руками, это токарно -копировальный станок. Этот вид станков используется для изготовления одинаковых изделий, например, подсвечники на продажу, ножки к столам или стульям и тому подобных изделий. При этом можно использовать те детали и узлы, которые просто не нужны в использовании.

В отличии от обыкновенного токарного станка, разница в том, что в токарно – копировальном станке добавляется копир.

Его изготавливают в основном или из старого фрезера, который можно приобрести недорого на таких сайтах, как Авито. Он размещается на фанере толщиной 12 мм и размерами примерно 20 х 50 см.

В центе фанеры прорезают отверстия, как для фрезы так и для крепёжных деталей. Фрезу закрепляют при помощи фиксаторов и упоров. Направляющую изготавливают из трубы, по которой будет двигаться часть площадки с расположенной на ней фрезой.

Как и фреза, так же важной частью копира будет специально установленный брусок, который можно будет снимать при ненадобности. Он который крепится горизонтально и лучшим размером его будет 7х 3 см, верхняя часть которого должна быть параллельна оси станка.

Упор, который играет роль копира, делают из толстой фанеры, например 15 -20 мм, крепят на рабочую поверхность вертикально непосредственно на переходной брус. Шаблоны, которые также изготавливаются из фанеры, которые при помощи крепежа устанавливаются к бруску, то есть к его передней части, а верхнюю часть совмещают с осью нужного шаблона.

Чертеж токарно – копировального станка

Намного лучшим результатом будет применение циркулярной пилы вместо фрезера.

Можно посмотреть видео: делаем токарный, токарно – фрезерный, токарно – копировальный станок по дереву своими руками ниже

Токарно – фрезерный станок:

Читайте также: