Чем склеить фотополимер

Добавил пользователь Владимир З. Обновлено: 05.10.2024

Склеивание - очень эффективный метод соединения, который позволяет соединять пластмассы между собой и с другими материалами. Химическое соединение (склеивание) компонентов представляет ряд преимуществ по сравнению с другими методами соединения:

- Равномерное распределение напряжения

- Нет повреждающих воздействий на материал

- Нет деформации соединенных деталей

- Могут быть соединены различные комбинации деталей

- Отдельные участки соединения склеиваются одномоментно

- Требуется меньшее количество компонентов

Практически все полимеры обладают хорошей стойкостью к химическим веществам, поэтому их соединение с помощью клеевых составов подразумевает определенные сложности и высокую степень внимания. Одно из самых надежных соединений – это механическое соединение или сварка, однако не всегда конструкция или имеющееся оборудование позволяют применить эти виды соединений. В таких случаях применяется склеивание пластиков.

Для склеивания пластмасс существует очень большое число клеев на основе почти всех промышленных полимеров. При выборе клея учитывают, прежде всего, химическую природу соединяемых материалов, полярность, растворимость, реакционную способность, структуру поверхности. Не меньшую роль играют условия работы соединения, термический коэффициент линейного расширения соединяемых материалов, конструктивные особенности изделия и требования к технологическим свойствам клея. Существуют и универсальные клеи, которыми можно склеивать материалы любой химической природы. Это – клеи на основе эпоксидных полимеров, полиуретановых форполимеров, полиарилатов, каучуков и др. Как правило, рекомендуется использовать клеи, одинаковые или близкие по химической природе к полимерной основе материала.

Общие рекомендации по склеиванию

Материалы, которые не подходят для склеивания или лишь условно подходят для склеивания: TECAFLON PTFE (Фторопласт 4), TECAFLON PVDF (Фторопласт 2), TECAFORM AH / AD (Полиацетали), TECAFINE PE (Полиэтилен), TECAFINE PP / TECAPRO MT (Полипропилен). Обычно пластики, которые плохо склеиваются, прекрасно соединяются сваркой. Для большинства этих полимеров изготавливаются специальные сварочные прутки (длинные электроды), которые существенно облегчают процесс сварки.

Решающие факторы для хорошего клеевого соединения:

- Характеристики материала

- Адгезивность

- Адгезивный слой

- Поверхность (предварительная подготовка)

- Геометрическая форма склеиваемого соединения

- Условия эксплуатации нагрузки

Склеивание Полиамида, Полиацеталей, Полиэфирэфиркетона, Полисульфонов, Фторопласта, Поликарбоната, Полиэтилена, Полипропилена и других пластмасс

Моменты, которые важно учесть

- Порой процесс склеивания требует длительного времени

- Иногда затруднен выбор клея

- Процесс склеивания может проходить в несколько стадий каждая из которых должна соблюдаться

- Необходимо проверить стойкость клея к возможным химическим веществам, воздействующим при дальнейшей эксплуатации детали

- Необходимо учесть рабочую температуру (как постоянную, так и кратковременную), ведь не каждый клей может выдержать диапазоны температур, при которых эксплуатируются полимерные детали

- Соединяемые части, детали должны иметь подходящую конструкцию

- Последующая прочность склеенного пластика предусматривает аккуратную механическую обработку и дальнейшую эксплуатацию

Если профессионально подойти к процессу склеивания можно добиться желаемого результата. Определенно на качество клеевого соединения пластиков влияет и клей, и выбранный процесс склеивания, а также то, насколько качественно проведена обработка поверхности перед соединением. Следует обратить внимание и на конструктивные особенности соединяемых материалов (дизайн).

Перед склеиванием необходимо очистить и обезжирить поверхности. Эти рекомендации Вы всегда найдете на упаковке клея или в технической документации. Некоторые материалы требуют шлифовки, зачистки или даже пескоструйной обработки, а другие полимеры желательно протравить химическими веществами. Активировать соединяемые поверхности можно и газовым пламенем, плазмой или при помощи воздействия коронного разряда, однако эти методы менее популярны в России.

→ Выбор клея зависит от вида соединяемых материалов, поверхности частей или деталей, влажности и воздействия химических веществ, а самое главное – от температуры эксплуатации. Стоит задуматься и об электрических свойствах, типе нагрузки, физиологии и времени циклов в производстве. А иногда обращают внимание и на внешний вид клея (особенно когда нужна прозрачность).

Условно все клея можно подразделить на несколько категорий: растворяющий клей, клей горячего расплава, клей на основе эпоксидки, полиуретана, акрилата или цианоакрилата.

→ Прочность клеевого соединения при использовании клеев-растворителей хорошая, однако, при их использовании можно склеить только одинаковые по химическому составу пластмассы.

При работе с клеем горячего расплава действует другой принцип. При нагревании компоненты клея-расплава переходят из твердого состояния в жидкое состояние. Клеевая масса в жидком состоянии обладает хорошей адгезией. При остывании тонкий слой клея быстро переходит в твердое состояние. При этом получается прочный клеевой шов, который при повторном нагревании опять может перейти в жидкое состояние. Поэтому не всегда данный клей можно применить для соединения высокотемпературных пластмасс.

Эпоксидный же клей не только очень популярен в нашей стране, недорог, но и доступен. Одним из основных достоинств клеев на основе эпоксидки является и последующая высокая температура эксплуатации (от -50 до + 150°C, а в некоторых случаях и до +200°C), а также простота применения. Кроме этого эти клея обладают высоким сопротивлением сдвигу. Основной недостаток – длительное время отверждения.

Чтобы увеличить прочность склеиваемого соединения, необходимо подготовить поверхности склеиваемых пластиков для повышения активности этих поверхностей.

- Очистка и обезжиривание поверхности материала

- Увеличение шероховатости поверхности путем шлифования или пескоструйной обработкой (особенно рекомендуется)

- Физическая активация поверхности пламенем, плазмой или образованием короны

- Химическое травление для формирования определенного пограничного слоя

- Нанесение грунтовки

Полиуретановый клей также доступен и широко известен, однако обладает меньшим диапазоном температур эксплуатации, зато обеспечивает очень высокую эластичность клеевого шва. Данному клею присуща высокая ударная вязкость.

→ Способ обработки поверхности зависит от типа пластмассы и природы клея.

Акрилатные и цианоакрилатные клея стоят дороже, чем вышеописанные, но позволяют существенно сократить время склеивания и получить хорошее соединение. В сравнение с полиуретановыми и эпоксидными клеями, они обладают меньшей температурой эксплуатации (-40°C + 120°C – акрилатные, -50 о С +80 о С (а иногда до 200 о С) – цианоакрилатные).

Клей на основе эпоксидки, полиуретана и цианоакрилата подходит для соединения таких пластиков как: TECASINT (Полиимид), TECAPEEK (Полиэфирэфиркетон, РЕЕК), TECATRON (Полифениленсульфид, PPS), TECAFLON PTFE и PVDF (Фторопласт-4 и Фторопласт-2). Применяя эти клея, обратите внимание на температуру эксплуатации, т.к. все перечисленные полимеры имеют большую температуру эксплуатации, чем клеевые составы. TECAMID (Полиамид, РА) и TECAFORM (Полиацеталь, РОМ) также могут быть склеены этими клеями.

TECAFINE PE и PP (Полиэтилен и Полипропилен) склеиваются клеем на основе эпоксидки или полиуретана, также как и TECANAT (Поликарбонат, РС). TECAPET (Полиэтилентерефталат, РЕТ) и TECADUR (Полибутилентерефталат, РВТ) клеятся эпоксидными или и цианоакрилатными составами. Стоит обратить внимание, что TECAFINE PP, TECAFINE PE, TECAFINE PE-5 проще соединить методом сваривания, чем склейкой. Специальные стержни для сварки, своего рода электроды, упрощают и ускоряют процессы. При соблюдении всех параметров сварки Вы получите прекрасную прочность сварного шва. А избавиться от следов сварки можно зачистив соединения в месте сваривания. В результате Вы получаете прочное и эстетичное соединение. Немного хуже обстоят дела с соединением сверхвысокомолекулярного полиэтилена TECAFINE PE-10. TECAFINE PE-10 плохо склеивается и сваривается. Для сварки TECAFINE PE-10 обычно применяют те же сварочные прутки/проволоку что и для сварки TECAFINE PE-5.

Полиэтилен (TECAFINE PE , ПЭ) без предварительной обработки поверхности не может быть прочно склеек, так как большинство клеев имеют низкую адгезию. Это объясняется низкой полярностью полимера, нерастворимостью его в органических растворителях и высокой степенью кристалличности. Кроме того, ПЭ содержит низкомолекулярные примеси и добавки – стабилизаторы, смазки и т.п., которые мигрируют на поверхность и образуют там пограничный слой, уменьшающий адгезию. Эти примеси могут быть удалены перекристаллизацией, экстракцией или другим способом.

Полиэтилен высокой плотности (ПЭВП) и низкой плотности (ПЭНП) без подготовки поверхностей может быть склеен клеями на основе полиизобутилена натурального каучука, синтетического каучука, смеси полиакрилатов и поливинилацетата.

Для склеивания необработанного ПЭ рекомендуется также клеи на основе кремнийорганических соединений и полибутадиена. Особый случай представляют плиты, например из вспененного или напыленного полиэтилена с открытыми парами, которые могут быть склеены без подготовки поверхности между собой и с другими материалами эпоксидными клеями.

→ В любом случае самый верный способ проверить – попробовать. Основное, что нужно помнить – относитесь внимательно и к процессам и к выбору, тогда результат будет надежным и Ваше настроение не испортится из-за излишних хлопот.

Соединение ПВХ, выполненные клеями на основе форполимера метакрилата, стойки в течение нескольких месяцев и действию горячей воды (337К), метанола, уксусной кислоты, атмосферных факторов. Жесткий ПВХ и ПВХ, содержащий менее 30% пластификатора, можно склеивать с помощью композиций на основе нитрильного и полихлоропренового каучука, полиуретанов, полиакрилатов, эпоксидные и фенолформальдегидные клеи обладают низкой адгезией и ПВХ. Для получения швов со свойствами, близкими и свойствами соединяемого материала, целесообразно пользоваться полиуретановой композицией, модифицированной хлорвиниловой смолой.

→ Поливинилхлорид (ПВХ, TECAFINIL) также как и Полиэтилен, Полипропилен прекрасно сваривается и демонстрирует прочное соединение.

При склеивании пластифицированного (35-50% пластификатора) ПВХ клеями, которые хорошо склеивают жесткий ПВХ, через несколько суток или месяцев наблюдается ослабление или разрушение первоначальной безупречного шва, происходящие под действием пластификаторов, диффундируют в клеевую прослойку.

Стойкость к пластификаторам обладают клеи на основе нитрильного каучука с добавками хлоркаучука или смол. Однако недостатком этих клеев является слишком короткая выдержка, которая не может превышать 5-10 мин, что затрудняет затруднением этих клеев при склеивании больших поверхностей. Этого недостатка лишены клеи на основе полихлоропренового каучука.

Для склеивания монолитных деталей из ПС (пленки, трубы литые детали) рекомендуются полиуретановые, стиролсодержащие полиэфирные, цианокрилатные клеи, композиции на основе полихлоропрена, нитрильного каучука, ПС хорошо растворяется в растворителе полиуретаного клея, в стироле, входящий в состав полиэфирного клея, и в цианокрилате способствует достижению наиболее полного контакта клея со склеиваемым материалом.

Выбор клея зависит от следующих параметров:

- материалов

- поверхностей

- типа напряжения

- химических веществ, влажности

- температуры

- внешнего вида / прозрачности

- электрических требований

- времени циклов при производстве

- физиологии

Эпоксидные клеи характеризуются низкой адгезией и ПС. Так, образцы из ПС и стали, склеенные эпоксидным клеем при 337К в течение 6г, разрушается при испытании на сдвиг при напряжении 9,0 мПа.

Поликарбонат склеивается легче, чем другие кристаллизующие термопласты, что объясняется его относительно хорошей растворимостью в некоторых органических соединениях. Наиболее подходящие для ПК считают эпоксидные клеи, полиэфирные, полиуретановые, кремнийорганические и фенолкаучуковые, отверждение которых происходит при температуре, не превышающей температуры склеивания ПК. Эпоксидные клеи, отверждаемые аминами или полиамидами, не рекомендуется для работы во влажной среде при температуре выше 393К. При склеивании поликарбоната клеями, отверждаемые ангидридами, возникает опасность теплового старения материала во время термообработки шва.

Склеивание Оргстекла

Листы из экструзионного Оргстекла можно склеивать между собой и с другими материалами, получая при этом высокопрочный и долговечный шов. Перед склеиванием желательно провести термообработку (выпаривание влаги и снятие напряжения материала). Этапы склеивания Оргстекла такие же, как и у других термопластов и содержат следующие стадии: предварительная обработка (придание шероховатости, очистка, отжиг), подготовка и нанесение клея, стыковка и фиксирование деталей, отверждение и охлаждение, удаление фиксации и окончательная обработка - отжиг.

Следующие материалы и клея для соединения Оргстекла могут быть использованы:

- клей специальный для оргстекла COSMOFEN-PMMA;

- клей цианакрилатный моментальный универсальный Ko-Kleber 3 и 12 секундный;

- клей нитриловый универсальный KORALIT F 140;

- клеящие ленты, двухсторонний скотч;

- раствор полиметилметакрилата в летучем растворителе;

- полимеризуемый тип клея (отличается высоким пределом прочности и атмосферостойкостью): на базе ПММА, содержит диметиланилин, в момент склеивания добавляют инициатор полимеризации - перекись бензола;

- другие типы клея: эпоксидные, полиэфирные, полиуретановые и др. марок АК-90, МП-88;81;БФ-2(4,6);

- растворители: дихлорэтан, хлористый метилен;

- клеящие лаки и растворители (ALTUGLAS SPC);

- на основе растворителей (ALTUGLAS S2003);

- на основе полимера (ALTUGLAS Р-10)

→ После сушки и застывания клея при комнатной температуре рекомендуется провести отжиг в течение 2-5 часов при температуре 60°C .

Ограничение ответственности

Прочность соединения и дальнейшая эффективная эксплуатация склеенных компонентов зависят от многих факторов, одним из которых является геометрия изделия, индивидуальные условия эксплуатации. Эта статья основана на данных представленных техническим отделом компании Ensinger (производство полимерных заготовок), некоторая информация взята из справочников и открытых источников, некоторые данные основаны на опыте. Следовательно, все данные получены на основе опыта, анализа и рекомендаций производителей пластиков, клеевых составов. Но Ваша индивидуальная конструкция изделия может быть не предназначена для соединения путем склеивания. Ни мы, ни производители пластиков или клеевых составов не несут какой-либо ответственности за использование и применение, а, следовательно, и за результаты соединения, полученные на основе представленной выше информации.

Пожалуйста, обратитесь к производителям клеевых составов за помощью в выборе марки клея.

В ходе развития 3D-технологий в индустрии промышленной печати начали появляться доступные и совершенные материалы, с заданными физическими и механическими свойствами. К наиболее высококачественным материалам относятся фотополимеры, в частности смола, изменяющие свои свойства под воздействие ультрафиолетовых лучей.

Где и в каком виде применяется фотополимерная смола

Фотополимерная смола может быть использована в промышленном и профессиональном производстве. Разнообразие видов жидкого полимера позволяет использовать материал в совершенно противоположных сферах жизни: от производства обуви до разработки авиакосмических устройств.

В основном ее применяют для двух типов принтеров: на основе стереолитографии (SLA/DLP/LCD) или устройств многоструйной печати (MJP).

SLA/DLP/LCD – смола находится в специализированной ванне принтера, в ходе работы засвечивается лазарем или матрицей ультрафиолетового типа.

MJP – смола автоматически подается в аддитивную установку, в процессе распределяется и накладывается тонкими слоями, приобретая прочность под воздействием ультрафиолетовых лучей.

Преимущества смолы в сравнении с другими материалами для 3D принтеров

Выделим основные плюсы материала:

- напечатанные объекты обладают гладкой поверхностью и высокой детализацией;

- с помощью смолы можно менять геометрическую прогрессию объектов и прорабатывать мелкие детали;

- низкий расход материала по сравнению с другими жидкостями для принтеров;

- удобство в работе – объекты легко склеивать, окрашивать и комбинировать между собой.

Классификация фотополимерной смолы

Благодаря разнообразию свойств, фотополимерную смолу можно назвать действительно универсальным материалом. Классифицировать жидкий полимер можно следующим образом:

- Цвет: может быть выполнен в любой цветовой гамме;

- Гибкость: смола может быть как эластичной, так и жесткой;

- Прозрачность: выставляется любой тип прозрачности вплоть до матового;

- Стойкость: материал термостойкий, композитный, может быть выполнен с характеристиками ABS-пластика.

Каждая модель производится индивидуально и характеризуется определенной группой свойств. Для 3D печати используются:

- Инженерные полимеры – имеют механические и температурные свойства;

- Стоматологические и медицинские фотополимеры – оснащены сертификатами биосовместимости;

- Литьевые полимеры – подходят для прототипирования.

Инженерные полимеры

В основном используются для изготовления прочные материалов, заменяющий пластик и пластмасс. Различают 3 вида фотополимерных смол для производства инженерных деталей: прочная, тугоплавкая и резиноподобная.

- Прочная – изделия выдерживают высокие нагрузки, отличаются прочностью и стойкостью к внешним раздражителям, не деформируются и обладают гладкой поверхностью. Материал не подходит для изготовления деталей с тонкими стенками, а так же гибких изделий. В основном из прочной смолы производят втулки, подшипники и функциональные соединения различных типов.

- Тугоплавкая – изделия, изготовленные из данного типа смолы выдерживают высокие температуры (до 238 °C), обладают гладкой поверхностью. Используется для производства детализированных объектов, которые требуют высокой термостойкости.

- Резиноподобная – изделия отличаются гибкостью, мягкостью и высоким уровнем ударопрочности. Несмотря на название, материал практически не имеет ничего общего с резиной и ее свойствами, он требует обширной поддержки на этапе производства и теряет свои свойства в процессе воздействия ультрафиолетового излучения. Подходит для изготовления деталей, которые будут сжиматься или гнуться. Применяется так же как дополнительный материал для изготовления ручек, штампов, накладок и резинок.

Керамическая смола

Тип смолы, который используется для проработки или печати сложных и тонких элементов в 3D формате. С помощью фотополимерного материала производятся автомобильные детали и зажимные приспособления.

Материал плохо гнется, но при этом выдерживает воздействие высоких температур, обладает ударопрочными свойствами. Позволяет прорабатывать тонкие стенки, требующие жесткой опоры.

Стоматологические и медицинские фотополимеры

Смолы данного типа бывают двух видов: для изготовления медицинских приборов и для производства стоматологических систем.

- Смола для медицинских приборов и оборудования характеризуется высокой точностью, а также гладкой поверхностью. Изделия подлежат стерилизации для применения в операционных. Недостаток состоит в том, что детали со временем изнашиваются.

- Долгосрочная стоматологическая смола подходит для изготовления деталей с которыми человек контактирует на протяжении нескольких лет: шплинты и фиксаторы в брекет системах, имплантах и протезах. Материал обладает высокой прочностью, устойчив к износу и внешним раздражителям, в процессе проходит стерилизацию.

Литьевая фотополимерная смола

Применяется для изготовления ювелирных изделий. С помощью смолы можно проработать мелкие детали, добиться идеально гладкой поверхности украшения и предотвратить остатки пепла после выжигания.

Из недостатков можно выделить низкую устойчивостью к повреждениям и дополнительной обработки по истечению определенного срока носки.

Трехмерная печать обрела внушительную популярность благодаря широким возможностям ее применения в самых разнообразных сферах деятельности. На текущий момент самыми доступными и функциональными являются SLA и DLP принтеры, обладающими быстротой формирования заготовки, экономичностью и высокой детализацией, компания InCraft использует в своей печати преимущественно фотополимерные принтеры Anycubic и Elegoo. Несмотря на большое количество достоинств в процессе создания проблемы при печати 3d неизбежны, из-за них могут возникать дефекты на готовых отпечатках. Почему это происходит и как исключить проблемные моменты, читайте далее.

Недостаточная фиксация заготовки на поверхности

При печати заготовка должна хорошо прилипать к поверхности стола, что обеспечивает правильность формирования изделия. Если имеется небольшое отлипание, то на определенном этапе под массой происходят проблемы при 3d печати, а именно заваливание модели. Возникновением этого становится:

1. Загрязненная рабочая зона. Не секрет, что стол после каждого полного цикла требуется очищать спиртом или спиртосодержащими составами. Старайтесь проверять визуально поверхность на наличие затвердевшей смолы, которую удаляйте механически.

2. Проблемный момент при печати на 3d принтере может возникать из-за царапин или помутнения на резервуаре, в который заливается полимер. Из-за недостаточного воздействия источника света на смолу не происходит полимеризация, то есть модель не набирает нужную твердость. При подготовке к печати оценивайте емкость на механические повреждения, а также на загрязнение. Обратите внимание, что формирование детали можно сделать в неповрежденной части емкости.

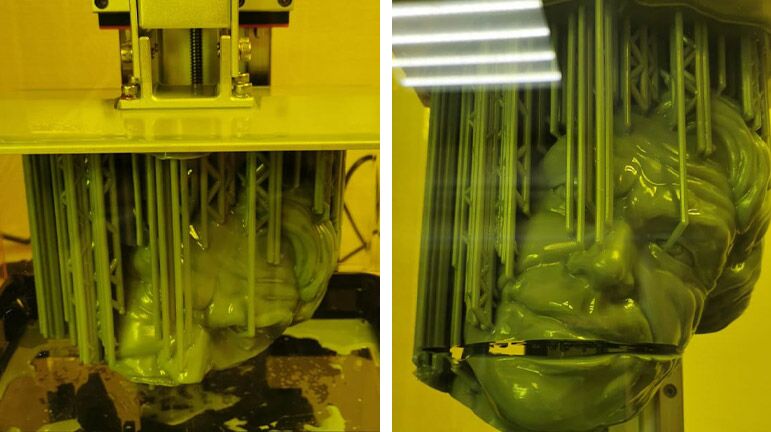

Еще одной существенной проблемой при печати на 3d является однородность полимерной массы. Зачастую из-за долгого отстаивания или из-за неправильного хранения пигменты или добавки могут выделяться из общей массы смолы. Поэтому содержимое следует перемешивать и процеживать. Такой подход повысить уровень сцепления и обеспечит отсутствие сгустков красителя. Вот пример внезапного скачка напряжения при печати Джокера, фигурка печаталась на фотополимерной смоле Anycubic Basic grey

Деформация заготовки из-за недостаточности или отсутствия поддержек

Некачественную форму можно получить из-за недостаточной проработки модели или из-за неправильного установления на принтере количества поддержек, это основные проблемы при 3d печати. У модели появляются изгибы и прочие проявления деформации. Стандартно для поддержания структуры используются следующие характеристики: высота поддержки – 5 мм, угол нависания не более 60 град.

Если проблема возникла, поддержки отслаиваются, а макет деформируется, тогда нужно увеличить толщину или увеличить количество последних. Все это делается непосредственно в настройках печати: увеличивается размер точек соприкосновения, увеличивается количество. Достаточно часто в отдельных местах следует добавлять поддержку в ручную, а также задать корректную плоскость XYZ.

Вот наглядный пример написанного, печать осуществлялась на смоле Siraya Tech Smoky Black

Возникновение пропусков и трещин

Дефекты в готовой заготовке зачастую возникают из-за неправильного формирования gcode. Это говорит о том, что сам obj или stl повреждены, нарушена ориентация трехмерной плоскости. Для решения пересмотрите трехмерную модель на ПК, проверьте правильность выстраиваемых параметров. Также обратите внимание на ориентацию самой модели на принтере. Еще одной причиной некорректного воспроизведения заготовок являются дефекты ванночки или загрязнение элементов.

Неровности, пропуски на лицевой стороне

Ключевой причиной образования типичных проблем при 3d печати - неровностей или пропусков является загрязнение источника света. Наличие преграды на пути у лазерного луча корректирует температуру, из-за чего создаются выпуклости или впадины. Чтобы устранить недостаток, обязательно:

1. Обратите внимание на чистоту поддона. Последний не должен иметь видимых деформаций, иметь чистый внешний вид без жирных мест. Желательно пройтись спиртовым составом для очистки емкости.

2. Проверить на наличие грязи на зеркалах и лазере. Очистка должна проводиться с максимальной аккуратностью, так как малейшее смещение зеркал может привести к неправильной работе. Это потребует дальнейшей калибровки.

Пока мы готовим видео-инструкцию о том, как правильно трактовать наш тест для калибровки принтера, хотим поделиться с вами самыми распространенными проблемами, с которыми встречается наша техподдержка.

Таких проблем много, и зачастую они встречаются не по отдельности, а в совокупности и распознать их причину не всегда бывает легко. Не легко - не значит невозможно, поэтому начнем с деления проблем по типам:

- Подготовительные, связанные с полимером

- Программные, связанные с подготовкой изделия

- Программные, связанные с настройками печати

- Связанные с постобработкой

Использование соответствующего принтеру полимера

В мире существует большое количество различных принтеров, отличающихся по многим параметрам. Помимо разницы в параметрах существуют так называемые закрытые и открытые принтеры. Для открытых систем можно использовать любые полимеры, т.к. они позволяют изменять настройки печати и добиваться хороших результатов. Закрытые же не позволяют менять параметры печати, а значит требуют использования полимеров, разработанных специально под эти принтеры. В большинстве случаев данные полимеры не взаимозаменяемы.

Правильное хранение полимера

Фотополимеры имеют защитную упаковку, защищающую содержимое от ультрафиолета. К сожалению, защитить от перегрева или переохлаждения она не в состоянии. Для полимеров HARZ Labs рекомендуемая температура хранения от 5 до 30°С.

Помимо этого, стоить обращать внимание на срок годности. Наши фотополимеры имеют срок годности 2 года, хотя у большинства производителей срок годности составляет всего один год.

Тщательное взбалтывание полимера

Полимеры содержат в себе различные пигменты и наполнители, придающие ему соответствующие свойства и цвет. Все это влияет на настройки печати. Несмотря на то, что все наши материалы стабилизированы, наполнители чаще всего намного плотнее полимера и склонны к выпадению в осадок. Поэтому мы настоятельно рекомендуем взбалтывать наш полимер перед каждой печатью. Особенно это касается непрозрачных полимеров.

Расположение модели на столике

Важным критерием, влияющим на качество получаемой поверхности, является расположение модели на столике. Если плоские части не удается расположить идеально горизонтально, то лучше печатать их под углами 30-90 градусов – это позволит избежать заметной слоистости.

Отверстия и цилиндры, требующие высокой точности печати, стоит располагать вертикально, соосно оси Z. Если необходимо отпечатать несколько отверстий под разными углами стоит выбрать наиболее критичные и расположить вертикально их.

Если требуется получить изделие с аккуратной поверхностью, то стоит располагать ответственную криволинейную поверхность близко к вертикали, что позволит избежать ступенчатости.

Расстановка поддержек

Расстановка поддержек уникальна для каждой модели. Тем не менее есть несколько общих правил:

Поддержки должны располагаться на той части детали, к которой не требуется высокое качество поверхности.

Верный подбор толщин и качество слайса изделий

Правильно подобранная толщина слоя – важный критерий печатаемости детали. Выбор толщины зависит не только от требуемой точности детали, но и от технической возможности принтера и точности полимера. Стоит учесть, что не все полимеры одинаковы.

Полимеры светлых тонов зачастую подвержены большей паразитной засветке по осям XY, что обусловлено наличием в них белого пигмента, рассеивающего свет.

Прозрачные полимеры страдают от паразитной засветки по оси Z, т.к. не содержат пигментов, способных ограничить проникновение света в глубину.

Наиболее точными являются черные и темные полимеры, т.к. они содержат в себе темный пигмент, поглощающий часть светового потока, таким образом ограничивающего паразитную засветку и дающего высокую точность.

Время засветки слоев

Переходя к настройкам печати в первую очередь стоит упомянуть время засветки слоев. Это основной параметр, с которым предстоит работать. Ниже на примере нашего теста хотим продемонстрировать что происходит случаях если неверно выбрать экспозицию.

Время засветки базовых слоев

Другой важной настройкой является время засветки базовых слоев. В первую очередь эта настройка влияет на прилипание детали к столику. При малом времени засветки базовых слоев печать может оторваться от столика и остаться на пленке. Пересвет базовых слоев может привести к прилипанию первых слоев и низкой адгезией к ним последующих слоёв, в результате чего произойдет отрыв детали, чаще всего таким образом отрываются поддержки у основания.

Скорость поднятия и опускания детали

Параметр скорости поднятия столика очень важен для получения качественной боковой поверхности. Плавный отрыв позволит сохранить поддержки в целости и не допустить разрушения модели в процессе печати. Наиболее актуально это для мягких материалов, таких как HARZ Labs Dental Cast, Dental Pink Soft и Industrial Flex в которых природа материалов требует от них быть достаточно мягким.

Высота поднятия столика

Время задержки перед печатью

Многие пользователи пренебрегают данной настройкой, недооценивая ее влияния на результат печати. Для оценки влияния ее на качество печати необходимо немного разобраться в механике процесса. При опускании столика создается некоторое давление полимера на кювету, хоть оно и не велико, его хватает чтобы выгнуть экран принтера и увеличить зазор между столиком и пленкой кюветы. Соответственно если в этот момент начать печатать можно получить шершавую боковую поверхность изделия. Это связанно с тем, что материал все еще продолжает вытекать из-под столика, хотя при этом уже происходит засветка слоя.

Качество слайса детали

Проблема слайса детали в большинстве случаев возникает с моделями, полученными путем 3D-сканирования. На некоторых слайсах модели можно наблюдать перемычки и плоскости, которых быть не должно. В таких программах как, например, Exocad подобная проблема может возникать если экспортировать файл не для 3D печати, а например, для фрезеровки. В таком случае слайсер может трактовать оболочки не верно и начнет неверно интерпретировать модель.

Количество базовых слоев

Количество базовых слоев один из тех параметров, который зачастую переоценивается пользователями, и в большинстве случаев количество этих слоев завышается. Мы рекомендуем использовать 2-3 базовых слоя. Такое количество слоев необходимо чтобы компенсировать неидеальную параллельность столика и кюветы. Большее количество лишь увеличит длительность печати.

Аккуратное удаление изделия со столика

Аккуратное удаление модели со столика позволит сохранить ее форму и размеры для дальнейших операций, особенно это касается выжигаемых полимеров, таких как HARZ Labs Dental Cast, которые ввиду своей природы являются мягкими и могут быть легко повреждены при неаккуратном удалении со столика. Для отделения моделей от стола мы рекомендуем использовать тонкие канцелярские ножи.

Аккуратное удаление поддержек

Удаление поддержек прямо влияет на качество поверхности получаемого изделия. В первую очередь стоит обратить внимание на то, что поддержки удаляются перед дозасветкой. Если же удалять их после, то велика вероятность образования скола на поверхности изделия поскольку материал становится более твердым и хрупким.

Верный режим промывки изделия

Тщательная промывка изделия – важная часть процесса постобработки. Особенно важно это для стоматологических изделий, т.к. недопустимо попадание жидкого полимера в ротовую полость пациента.

Мы рекомендуем промывать модель в спирте, разделив эту операцию на 2 этапа:

• Промывка в грязном спирте

• Промывка в чистом спирте в ультразвуковой ванне

Разделение этой операции на два этапа позволяет экономить спирт и лучше отмывать детали

Прогрев модели заданное время в печи при необходимой температуре

Прогрев печатаемой модели позволяет снять внутренние напряжения, неизбежно возникающие в процессе печати. Помимо этого, прогрев способствует испарению спирта из модели после промывки, что так же положительно влияет на механические характеристики получаемой детали. Перегревать или передерживать деталь в печи также не стоит, это приводит к появлению трещин.

Правильная дозасветка изделия

Дозасветка – ключевой параметр постобработки полученной модели, если провести ее правильно, то изделие в полной мере набирает свои физико-механические свойства и может быть использовано по назначению.

Данная процедура позволяет окончательно полимеризовать весь объем материала в глубине детали, что обеспечивает необходимую прочность и твердость. Но дозасвечивать модель стоит в тех режимах, в которых рекомендует производитель полимера, так как излишнее время выдержки или неправильно подобранная длинна волн может погубить полученное изделие, сделать его хрупким или изменить цвет. Примером могут быть такие полимеры как Model White и Dental Clear. Если слишком длительное время засвечивать данные полимеры, то они могут изменить свой цвет, а именно пожелтеют.

Особое внимание стоит уделить таким ответственным моделям как временные коронки. Данные изделия изготавливаются из прочного и твердого материала HARZ Labs Dental Sand, что позволяет пациентам благополучно ожидать изготовления коронок длительного ношения без потери возможности принимать пищу. Но, если провести постобработку временных коронок неверно, например недосветить модель, то коронка не будет обладать требуемой прочностью и может разрушиться у пациента во рту.

Читайте также: