Чехол для 3д принтера своими руками

Добавил пользователь Алексей Ф. Обновлено: 18.09.2024

IT-специалист Иван Зарубин поделился подробной инструкцией по сборке 3D-принтера у себя дома. Стоимость комплектующих не превысит 20 тысяч рублей, а по качеству такое устройство не уступит дорогим брендовым моделям.

Не буду расписывать всю пользу и все возможности 3D-печати, скажу просто, что это очень полезная вещь в быту. Приятно иногда осознавать, что ты сам можешь создавать различные предметы и чинить технику, в которой используются пластиковые механизмы, различные шестерни, крепежи…

Сразу хотелось бы внести ясность — почему не стоит покупать дешманский китайский принтер за 15 тысяч рублей.

Как правило, они идут с акриловыми или фанерными корпусами, печать деталей с таким принтером превратится в постоянную борьбу с жёсткостью корпуса, калибровками и прочими событиями, которые омрачат всю прелесть владения принтером.

Акриловые и деревянные рамы весьма гибкие и лёгкие, при печати на повышенных скоростях их серьёзно колбасит, за счёт чего качество конечных деталей оставляет желать лучшего.

Владельцы таких рам часто колхозят различные усилители/уплотнители и постоянно вносят изменения в конструкцию, убивая тем самым своё время и настроение заниматься именно печатью, а не доработкой принтера.

Стальная рама даст возможность насладиться именно созданием деталей, а не борьбой с принтером.

Следуя моему небольшому руководству, вы не закажете лишнего и не спалите свой первый комплект электроники, как это сделал я. Хотя это и не так страшно: стоимость деталей и запчастей к этому принтеру копеечная.

Руководство рассчитано в основном на новичков, гуру 3D-печати, скорее всего, не найдут здесь для себя ничего нового. А вот те, кто хотел бы приобщиться, после сборки такого комплекта будут чётко понимать, что к чему. При этом не требуется специальных навыков и инструментов, достаточно паяльника, набора отвёрток и шестигранников.

Стоимость комплектующих актуальна на январь 2017 года.

Заказываем детали

1. Основа для принтера — рама, чем она крепче и тяжелее, тем лучше. Тяжёлую и крепкую раму не будет колбасить при печати на повышенных скоростях, и качество деталей будет оставаться приемлемым.

Стоимость: 4 900 рублей за штуку.

Рама идёт со всем необходимым крепежом. Винтиков и гаечек ребята кладут с запасом.

2. Направляющие валы и шпильки M5. Резьбовые шпильки и направляющие валы не идут в комплекте с рамой, хотя на картинке они есть.

Стоимость: 2 850 рублей за комплект.

Возможно, найдёте и подешевле. Если будете искать, то выбирайте обязательно полированные, иначе все косяки валов отразятся на деталях и общем качестве.

Стоимость: 200 рублей за штуку.

Это, по сути, обычные шпильки, которые можно приобрести и в строительном магазине. Главное, чтобы они были как можно более ровными. Проверить несложно: нужно положить шпильку на стекло и прокатить её по стеклу, чем лучше катается, тем ровнее шпилька. Валы проверяются соответствующим способом.

В общем, больше нам от этого магазина ничего не надо, ибо там дикая наценка на то же самое, что можно приобрести у китайцев.

Стоимость комплекта: 1 045 рублей.

RAMPS 1.4 — плата расширения для Arduino. Именно к ней подключается вся электроника, в неё вставляются драйверы двигателей. За всю силовую часть принтера отвечает она. В ней нет мозгов, гореть и ломаться в ней нечему, запасную можно не брать.

Arduino Mega 2560 R3 — мозг нашего принтера, на который мы будем заливать прошивку. Советую взять запасной: по неопытности его легко спалить, например вставив неправильно драйвер шагового двигателя или перепутав полярность при подключении концевика. Многие с этим сталкиваются, и я в том числе. Дабы вам не пришлось неделями ждать новую, берите сразу ещё хотя бы одну.

Шаговые драйверы A4988 отвечают за работу моторов, желательно приобрести ещё один комплект запасных. На них есть построечный резистор, не крутите его, возможно он уже выставлен на необходимый ток!

Стоимость: 679 рублей за штуку.

- Запасные драйверы шагового двигателя A4988. Советую дополнительно взять ещё запасной комплект из 4 штук.

Стоимость: 48 рублей за штуку.

Стоимость: 75 рублей за штуку.

Он необходим для защиты нашей Arduino. В ней есть свой понижающий регулятор с 12 В на 5 В, но он крайне капризен, сильно греется и быстро умирает.

Стоимость комплекта: 2 490 рублей.

В комплекте 5 штук, нам необходимо только 4. Можно поискать комплект из четырех, но я взял весь комплект, пусть будет один запасной. Его можно будет пустить на апгрейд и сделать второй экструдер, чтобы печатать поддержки вторым экструдером или двухцветные детали.

Стоимость комплекта: 769 рублей.

В этом комплекте есть всё необходимое для данного принтера.

7. Механические ограничители — необходимо 3 штуки.

Стоимость: 23 рубля за штуку.

Возьмите на всякий случай 4 штуки, пусть один будет запасным. Стоимость копеечная, а без такой мелкой детали печатать не получится (вдруг придёт бракованная).

Стоимость: 501 рубль за штуку.

В его задней части есть картридер, в который в дальнейшем вы будете вставлять карту памяти с моделями для печати. Можно взять один запасной: если вы неправильно подключите какой-то элемент, то, скорее всего, дисплей сдохнет самым первым.

Если планируете подключать принтер напрямую к компу и печатать с компа, то экран и вовсе необязателен, печать можно производить и без него. Но, как показала практика, с SD-карточки печатать удобнее: принтер никак не связан с компьютером, его можно ставить хоть в другую комнату, не опасаясь, что комп зависнет или вы его нечаянно вырубите на середине печати.

Стоимость: 1 493 рубля за штуку.

Данный блок питания немного больше по габаритам, чем тот, который должен быть, но он без особого труда влезает, а мощности у него с запасом.

Стоимость: 448 рублей за штуку.

Необходим для печати ABS-пластиком. Для печати PLA и другими видами пластика, не дающими усадки при остывании, можно печатать не нагревая платформу, но стол обязателен, на него кладётся стекло.

Стоимость: 99 рублей за штуку.

Стоимость: 2 795 рублей за штуку.

Данный экструдер является директ-экструдером, то есть механизм подачи пластика находится непосредственно перед его нагревательным элементом. Советую брать именно такой, он позволит вам печатать всеми видами пластика без особых напрягов. В комплекте есть всё необходимое.

Стоимость: 124 рубля за штуку.

Собственно, необходим для обдува PLA и прочих медленно затвердевающих видов пластика.

Стоимость: 204 рубля за штуку.

Очень нужен. Больший кулер существенно уменьшит шум от принтера.

Стоимость: 17 рублей за штуку.

При засорении проще поменять сопла, чем чистить. Обратите внимание на диаметр отверстия. Как вариант, можно набрать разных диаметров и выбрать для себя. Я предпочёл остановиться на 0,3 мм, качества получаемых деталей с таким соплом мне достаточно. Если качество не играет особой роли, берите сопло шире, например 0,4 мм. Печать будет в разы быстрее, но слои будут более заметны. Берите сразу несколько.

Стоимость: 31 рубль за штуку.

Его очень легко обломить, будьте аккуратны. Сверло можно не брать: проще, как я написал выше, набрать запасных сопел и менять их. Стоят они копейки, а засоряются крайне редко — при использовании нормального пластика и при наличии фильтра, который вы и напечатаете первым делом.

Стоимость: 56 рублей за штуку.

В комплекте 5 штук, 4 используем для стола, одну пружинку используем для ограничителя оси X.

18. Комплект для регулировки стола. Необходимо 2 комплекта.

Стоимость комплекта: 36 рублей.

Эти комплекты нам нужны только ради длинных болтов, которыми мы в дальнейшем будем крепить экструдер.

19. Комплект проводов для подключения шаговых двигателей.

Стоимость комплекта: 128 рублей.

20. Кусок обычного стекла на стол.

Можно заказать боросиликатное стекло, которое выдерживает повышенные температуры. Я использую обычное оконное стекло: нагрев до 90 градусов оно выдерживает, а больше мне и не надо.

Это всё, что понадобится вам для сборки принтера.

Качество напечатанных деталей с таким комплектом будет практически таким же, как у принтеров дорогих брендов. Всё зависит от дальнейших настроек, выбора нужной температуры и прочих нюансов, с которыми вы познакомитесь в процессе печати. Плюсом такого принтера, по сравнению с дорогим брендовым, я считаю возможность быстро, дёшево и самостоятельно починить любую деталь, не потратив при этом нервов и денег.

Стоимость такого набора — не более 20 тысяч рублей.

Если покупать такой принтер целиком, его стоимость на сегодня составляет 43 900 рублей.

Заказав оснастку на AliExpress, мы сэкономим порядка 24 тысяч рублей при тех же комплектующих, а экструдер, который мы подобрали, в некотором плане даже лучше.

Сборка принтера

Ну а далее начинаем увлекательный процесс сборки, следуя официальной инструкции.

Процесс сборки достаточно увлекателен и чем-то напоминает сборку советского металлического конструктора.

Собираем всё по инструкции за исключением следующих пунктов

В пункте 1.4 на картинке присутствует чёрная проставка. В комплекте с рамой её нет, вместо неё идут пластиковые втулки, используем их.

В пункте 1.6 держатель концевика оси Y крепим не к задней, а к передней стенке принтера. Если этого не сделать, детали печатаются зеркально. Как я ни пытался в прошивке это победить, мне не удалось.

Для этого надо перепаять клемму на заднюю часть платы:

Нам необходимо отвязать нашу Arduino от питания, которое приходит с платы RAMPS. Для этого выпаиваем или отрезаем диод с платы RAMPS.

Припаиваем регулятор напряжения ко входу питания, который заблаговременно выставляем на 5 В, попутно выпаивая стандартное гнездо питания. Приклеиваем регулятор кому куда удобнее, я приклеил на заднюю стенку самой Arduino.

Питание от блока питания к RAMPS я припаял отдельно к ножкам, чтобы оставить свободной клемму для подключения других устройств.

Далее укладываем все провода. Можно купить специальную оплётку, можно, как сделал я, использовать стяжки или изоленту.

Перед запуском проверяем, что нигде ничего не заедает, каретка двигается до ограничителя и обратно без препятствий. Поначалу всё будет двигаться туго, со временем подшипники притрутся и всё пойдёт плавно. Не забудьте смазать направляющие и шпильки. Я смазываю силиконовой смазкой.

Ещё раз смотрим, что нигде ничего не коротит, драйверы шаговых двигателей поставлены правильно согласно инструкции, иначе сгорит и экран, и Arduino. Ограничители тоже необходимо поставить соблюдая правильную полярность, иначе сгорит стабилизатор напряжения на Arduino.

Все мы любим создавать что-то своими руками. Будь то скульптура, картина или какой-то механизм - желание творить есть почти у каждого человека.

По этой причине вы решили собрать 3D-принтер своими руками или просто ради интереса читаете эту статью - неважно. Вы пришли куда надо, потому что здесь мы поэтапно разберемся, как создать 3D-принтер самостоятельно.

Крайне маловероятно, что вы читаете эту статью, не зная ничего о 3D-принтерах, однако если всё же вы не знаток в этой области, рекомендуем ознакомиться с другим нашим материалом. Вот в этой статье мы подробно рассказали, как работает 3D-принтер и рассмотрели его устройство:

Два пути сборки 3D-принтера своими руками. Плюсы и минусы самостоятельной сборки

Пожалуй, стоит начать с того, что самодельный принтер - это де-факто тот же самый 3D-принтер, что можно приобрести в готовом виде. Само по себе устройство и принцип работы абсолютно идентичны, поэтому единственное, что может их различать - индивидуальность сборки самодельного принтера и отличие конкретных комплектующих.

Есть два пути сборки 3D-принтера своими руками:

С использованием укомплектованного набора для сборки

Полностью самостоятельная сборка - усложненный вариант без инструкции и с большей ответственностью

Стоит понимать, что при одинаковом процессе сборки и полученном опыте в первом случае вы почти стопроцентно и без потери нервов на выходе получите работоспособный и приличный принтер.

В это же время при полностью самостоятельной сборке вся ответственность за возможные ошибки при выборе деталей , проектировке и не только, будет оставаться на вас. При этом само время создания увеличится в несколько раз за счет того, что в готовом наборе уже предусмотрено - например, диск с подготовленной электронной базой для принтера и полностью описанным процессом сборки. Впрочем, подробнее об этом поговорим чуть ниже.

Теперь перейдём ближе к теме и посмотрим, какие конкретно плюсы и минусы есть у самодельного принтера.

Плюсы

Более низкая стоимость в сравнении с готовыми вариантами

Вопрос цены не зря стоит первым в списке плюсов, потому как именно из-за экономии денег зачастую прибегают к варианту собрать 3D-принтер своими руками.

Цены на 3D-принтеры начинаются с 12 тыс. рублей, и в первых рядах наиболее выгодных позиций стоят именно наборы для сборки.

Кстати, ознакомиться с такими комплектами на нашем сайте можно здесь: Наборы для сборки

Стоит понимать, что речь идёт о полностью укомплектованных наборах. Конечно, при самостоятельном поиске комплектующих можно даже уложиться в бюджет до 10 тыс. рублей, однако насколько это будет оправдано - большой вопрос. Посудите сами: оптовые цены на детали для массового производства в любом случае ниже розничных экземпляров, поэтому основная накрутка денег происходит за сборку 3D-принтера. В готовых наборах эта накрутка будет минимальна по понятным причинам, а вот при экономии средств велик шанс покупки либо неподходящих компонентов, либо вовсе негодных для сборки.

Возможность кастомизации

При самостоятельной сборке 3D-принтера вы вправе выбирать, какие комплектующие и с какими характеристиками вам больше нравятся: стол для печати с подогревом или без, размер области печати, материалы каркаса и его конструкция, один экструдер или несколько и т.д. Естественно, заменить комплектующие можно и в готовом принтере, однако не всегда выйдет сделать это из-за конструкционных особенностей того или иного принтера.

Ценный опыт и знания

Не секрет, что информация, подкрепленная собственным опытом, самая ценная и запоминающаяся. Здесь это применимо: пожалуй, лучшего способа узнать устройство 3D-принтера, чем при его поэтапной сборке своими руками, не придумаешь.

Теперь перейдём к минусам.

Минусы

Процесс сборки

Да, никто и не говорит, что сборка 3D-принтера своими руками займет часик-другой. Вот только тут рассмотрение минуса кардинально разнится в зависимости от выбранного вами пути сборки: если вы выбрали набор, то особых трудностей возникнуть не может. Все детали заранее укомплектованы и подогнаны друг под друга, а сам комплект неизменно входит инструкция по сборке и прилагается электронный носитель для прошивки принтера. Прямо-таки прокаченный конструктор!

А вот при полностью самостоятельной сборке всё не так однозначно. Да, при ответственном подходе к делу можно свести все проблемы на минимум, однако сам процесс в любом случае будет длиться намного дольше в сравнении с первым вариантом за счет очевидных факторов: поиск и приобретение деталей, сбор информации, выбор схемы и прошивки принтера, подгонка деталей и т.д.. Ну а с возможными ошибками придется разбираться только вам. Естественно, в этом случае можно получить чуть больше информации и опыта в сравнении со сборкой готового набора, однако велик шанс вообще все испортить. Поэтому без опыта работы с 3D-принтерами и/или если вы не уверены в свои силах, полностью самостоятельную сборку выбирать вовсе не стоит.

Теперь вернемся к сути минуса. Возможно, придётся просидеть не один вечер за деталями, чтобы качественно и без косяков собрать рабочий 3D-принтер самому. С другой стороны, если человеку некогда этим заниматься, он бы изначально не рассматривал вариант со сборкой 3D-принтера своими руками. Поэтому если вы из тех, кто не боится этого дела - вам можно только позавидовать, ведь этот процесс уж точно подарит непередаваемые ощущения и опыт. А как потом будет приятно наблюдать за работой собственноручно собранного устройства!

Настройка принтера

Очевидная дополнительная работа, вытекающая из факта сборки принтера своими руками. Однако тут опять происходит расхождение: при сборке набора все детали заранее подогнаны друг под друга, что нельзя сказать про самодельный вариант. Поэтому и калибровка во втором случае будет сложнее.

Выбор прототипа 3D-принтера для сборки своими руками

Кинематика

Наиболее распространены в использовании филаментные и фотополимерные принтеры, однако в подавляющем большинстве случаев для сборки принтера своими руками выбираются FDM-принтеры, использующие в печати расплавленный пластик (филамент). Поэтому и рассматривать для сборки будем именно FDM-принтер.

Вкратце, суть данной технологии следующая: с помощью подвижных элементов конструкции происходит перемещение экструдера (и, возможно, стола для печати) по рабочей области в соответствии с заданным на электронном носителе образцом печати, при этом в экструдере происходит нагрев и выталкивание через сопло расплавленной пластиковой нити (филамента) на стол для печати, за счёт чего и происходит послойное создание модели.

Теперь по конструкции. По большему счету все принтеры различаются за счёт кинематики движения. Это может быть кинематика H-bot, CoreXY, Delta, конструкции с подвижным столом (Prusa, Felix, Cube) и др. Однако наиболее распространенной, в частности, для самостоятельной сборки, является кинематика 3D-принтера типа Mendel. Ее мы и рассмотрим.

Суть данной конструкции в следующем: по оси Y с помощью зубчатых ремней и шаговых моторов перемещается стол для печати. По оси Z с помощью винтовых направляющих перемещается рама, внутри которой находится механизм перемещения экструдера по оси X и, собственно, сам экструдер. Таким образом, слаженная работа всех вышеперечисленных узлов и приводит в действие процесс печати (изображение ниже для наглядности).

Принтер на фото: Anycubic Mega-S

Для самостоятельной сборки можно выбрать в качестве прототипа принтеры типа Mendel или Prusa, информации по которым вполне достаточно в различных источниках в Интернете.

Принтер типа Mendel

Электронная база принтера

На данный момент есть множество разнообразных способов снабдить принтер электронными “мозгами”, однако наиболее распространённый вариант это использовать плату Arduino (в частности, Arduino Mega 2560), установленную на специальный “шилд” (что-то вроде материнской платы, только для 3D-принтера) вкупе с драйверами мотором и др.

Arduino Mega 2560

Для прошивки понадобятся среды Arduino IDE и Marlin (последняя и является по сути конституцией принтера, задающей правила его работы). Для дальнейшей настройки удобно использовать программу Pronterface (о ней поговорим ближе к концу статьи).

При приобретении готового набора этапы прошивки также придется пройти, однако в этом случае все сопровождается инструкцией и все нужные файлы прилагаются к комплекту, так что ничего искать в сети не придётся.

Итак, предположим, вы выбрали мастер-модель и определились с прошивкой. Теперь перейдем к конструкции принтера.

Детали самодельного 3D-принтера. Приобретение запчастей для сборки принтера своими руками

Для знакомства с устройством 3D-принтера рассматриваются самые видные и понятные по функционалу узлы. В случае со сборкой принтера своими руками более правильно будет распределить элементы конструкции по группам схожести. В частности, такими комплектами эти составляющие зачастую и продаются, так что де-факто это список для покупок.

Однако даже при выборе готового комплекта не будет лишним прочесть этот пункт для общего развития в теме. Итак, приступим:

Корпус (рама, каркас)

При сборке самодельных принтеров в основном ограничиваются открытым корпусом. Поэтому основой для конструкции послужит рама. Ее можно собрать из металлических шпилек, металлопрофиля или просто вырезать из фанеры или листового металла на ЧПУ-станке или даже просто лобзиком (вспоминаем уроки труда в школе).

Пример самодельного корпуса для 3D-принтера

А вот и пример рамы из фанеры

Универсальный элемент конструкции 3D-принтера, шпильки - стальные прутья с нарезанной резьбой. Из шпилек может составляться основание принтера, на них крепятся ремни для перемещения печатного стола, а также шпильки используются как направляющие для перемещения экструдера по оси Z.

Вкупе с гайками они удобны для точной сборки конструкции 3D-принтера и легки в настройке, а их доступность и дешевизна не оставляют шансов остаться невостребованными для сборки 3D-принтера своими руками.

Приобрести шпильки можно практически в любом строительном магазине или рынке.

Рама принтера, собранная целиком из шпилек

Как видно на иллюстрации выше, шпильки скрепляются разнообразными по форме узлами крепления. Зачастую эти узлы и печатают на 3D-принтере, поэтому приобрести их на тематическом ресурсе также не проблема. Однако в зависимости от выбранных материалов и конструкции корпуса можно обойтись и более подручными средствами, например, металлическими уголками, той же фанерой и, в некоторых случаях, даже простыми пластиковыми стяжками.

Для смартфонов выпускается множество аксессуаров, но как найти в продаже нечто эксклюзивное, то, чего нет ни у кого? Например, необычный чехол? По-настоящему оригинальную вещь придется создавать самому. И поможет в этом аддитивная технология и устройства для создания трехмерных объектов.

Печать чехлов для телефона на 3D-принтере

От того, каким будет защитный аксессуар для телефона, зависит выбор материала для печати. Далее нужно учесть, способен ли 3D-принтер работать с необходимым филаментом. И уже тогда можно заниматься дизайном чехла.

Какой модели отдать предпочтение?

Для защиты корпуса смартфона предлагается три разных аксессуара:

Все три модели подходят для печати на 3D-принтере, но есть несколько нюансов. Бампер — это своеобразная рамка, и сделать ее эксклюзивной непросто. А ведь именно ради получения неповторимого результата и решено создавать изделие своими руками.

Остаются чехол и бампер. Для обоих из них можно придумать необычный дизайн — холстом для фантазий станет область, закрывающая заднюю крышку телефона.

Какой материал выбрать?

Чехол плотно облегает корпус смартфона, но при этом, чтобы вставить и вытащить телефон из чехла, не нужно прилагать особых усилий. Таким требованиям отвечают гибкие материалы — термопластичный полиуретан, сополиэфир и прочие сополимеры. Для печати эластичных чехлов для телефонов подойдут такие филаменты, как TPU, TPE и TPC, а также PVA и Flex .

Важно. Прежде чем сделать окончательный выбор материала, нужно свериться с возможностями печатающего устройства. Работа с эластичным филаментом требует особых режимов: температурных, обдува, скорости. Нужно убедиться, что принтер способен их поддерживать.

Накладка защелкивается на торцах корпуса смартфона, а значит, ее загибающиеся края должны быть одновременно упругими и прочными. Бесспорно, лидер по прочности — Nylon, но усадка материала колоссальная. Чтобы угадать с размером накладки, потребуется напечатать несколько тестовых экземпляров. Второй минус — высокая гигроскопичность, материал перед печатью нужно просушивать. И третье — температура экструдера должна быть не ниже 250 °C.

Оптимальный выбор — PETG . Это прочный, упругий материал с минимальной усадкой и усредненными требованиями к параметрам настройки принтера: температура печати — 235 °C.

Как напечатать чехол для телефона на 3D-принтере?

Готовую 3D-модель можно найти в банках сообществ, объединяющих пользователей принтеров. Но чтобы стать обладателем эксклюзивного чехла, нужно самостоятельно построить его цифровой прототип. Процесс создания аксессуара включает несколько этапов:

-

Измерение габаритов смартфона.

Внимание! Для чехла из эластомеров размеры берут без поправок, жесткий пластик потребует скорректировать масштаб, чтобы между корпусом и защитой остался небольшой зазор.

Ошибки при печати и способы их избежать

Самый распространенный промах — выбор не того материала. Например, накладка из PLA-пластика потеряет форму, когда при активной эксплуатации корпус телефона сильно разогреется. У чехла из PETG могут обломиться боковые стенки, если они слишком тонкие. Тонкостенные модели следует печатать из эластичных материалов, а упругий пластик нужно подбирать, учитывая максимальную температуру смартфона.

Вторая ошибка — некорректное моделирование. При включении дизайнерских деталей не были учтены сопряжения отдельных элементов, не выдержаны размеры, не сделана поправка на тип филамента (есть ли усадка, какова ее величина). Если навыки создания цифровых пространственных объектов отсутствуют, стоит скачать готовую модель чехла.

И третья проблема — неверные настройки слайсера. Если неправильно выбрать толщину слоев, температуру экструдера и стола, ошибиться в установках процента заполнения и скорости печати, изделие может получиться хрупким. Избежать таких сложностей в отсутствие достаточного опыта работы со слайсерами поможет тестовая распечатка нескольких изделий с разными настройками программы.

Справка. Даже опытные пользователи иногда не с первого раза получают достойный результат и ищут наиболее корректные настройки печати эмпирическим путем, то есть методом проб и ошибок.

Справившиеся со всеми трудностями 3D-моделирования, нюансами нарезки детали для печати и настройками принтера получат достойную награду — эксклюзивный чехол для телефона. Такое оригинальное изделие может стать не только предметом зависти и восхищения окружающих, но и современной идеей для бизнеса.

Иногда дюймовый жесткий диск помещают в коробочку. Есть несколько названий у похожих аксессуаров: чехол, бокс, корпус. Кто-то называет это адаптером. Далее станет понятно, что есть что. А сейчас основная мысль — можно ли напечатать аксессуар на 3D-принтере? В том плане, что лучше купить или создать самому?

Преимущества 3D-печати

Не обязательно печатать самому. Ведь 3D-принтер нужно еще иметь. Или иметь друга с девайсом. Такие люди помешаны на моделировании. А потому и на интересе сделают модель. В остальных случаях печать заказывают. И заказывают обычно по двум причинам:

- Создание уникального дизайна. Нередко логотип наносят или имя.

- Печать под размер. Диск вставляется в ноутбук без каких-либо адаптеров. А вот если HDD 2.5ʺ размещают в стационарном системном блоке, то используют адаптер в виде салазок, либо корпус с фиксаторами. Иногда корпус помещают на салазки адаптера. Из корпусов еще собирают секцию с винчестерами. Здесь и нужна печать под размер.

А теперь информация для ясности понятий.

Чехол, корпус, бокс и адаптер – в чем разница?

Путаница возникает постоянно. Хотя эти устройства абсолютно разные.

Чехол представляет собой сумочку на молнии.

В нее помещается один диск и более, а также соединительный провод. Это как чехол для фотоаппарата. Синтетическая ткань с пропиткой защищает от влаги. Снаружи аксессуар жесткий. Защитит даже от внезапного падения. Сунул такой чехол в сумку, достал при необходимости и снова убрал. Чехол хорош для безопасной транспортировки. Хотя бывают и чисто символические варианты.

Корпус имеет технологическое отверстие для подключения проводов. Но лишен каких-либо электронных элементов. Это просто жесткая коробка.

Вынимать диск из корпуса не приходится. У него несколько функций:

- Внешняя защита.

- Эстетический вид.

- Соединение с другими корпусами.

- Фиксация в стационарном компьютере.

Жесткий диск 2.5ʺ в отличие от своего собрата на 3.5ʺ питается от 5 вольт. А потому его подключают при помощи USB-переходника к ноуту или компьютеру. Диски HDD 2.5ʺ оснащены разъемами SATA. Один на 7 контактов. Он передает информацию. Второй на 15 контактов. Распределяет питание.

Задача переходника — совместить все в один USB-разъем. Этот переходник иногда размещают внутри корпуса. Но не фиксируют его там. Решение остается за юзером, использовать быстросъемный контакт или каждый раз открывать корпус. А корпус открыть придется, если потребуется переключение между USB-портами и шлейфами стационара.

Бокс, который неправильно называют адаптером, снабжен внутри электроникой.

- Микросхема.

- Переключатель on/off.

- Порт mini-USB.

- Гнездо для внешнего питания.

- Кнопка резервного копирования операционной системы OTB.

- Led-индикатор.

У боксов перед пассивными корпусами есть преимущества в передаче данных и способе подключения. У них выше скорость. Разъемов и кабелей бывает больше. Тело бокса, как и корпуса жесткое. Выполняется из пластика и металла. Выглядит чаще профессионально. Цена соответствующая. К боксу прилагается инструкция, провод и диск с драйверами.

При первом подключении компьютер сам найдет драйвера. Боксы работают без предварительной установки. В дополнительных настройках нуждается лишь кнопка резервного копирования системы. Для нее и нужен диск. Хотя она используется редко.

Дошло дело до адаптера. Это механическое устройство открытого или закрытого типа для установки HDD в секцию, которая больше размера этого HDD. Адаптер с 2.5ʺ до 3.5ʺ, с 3.5ʺ до 5.25ʺ. Они изготавливаются из металла, так как предназначены для механической работы. Более дорогой подобный аксессуар оснащается внешним USB-портом для удобства коммутации. Адаптеры печатают в 3D. Только из ABS-пластика. Более крепкий нейлон усаживается после остывания. Хрупкий PLA не выдержит долгих нагрузок. Зато PLA как раз подойдет для печати корпуса жесткого диска.

Дальнейшее повествование адресовано не только владельцам 3D-принтеров, но и желающим заказать печать корпуса. Знания пригодятся. А кто решил заиметь фирменный девайс в магазине, сравните и оцените с фотографиями распечатанной модели.

Как напечатать корпус для жесткого диска HDD 2.5ʺ

Для самостоятельной печати понадобятся:

- Штангенциркуль.

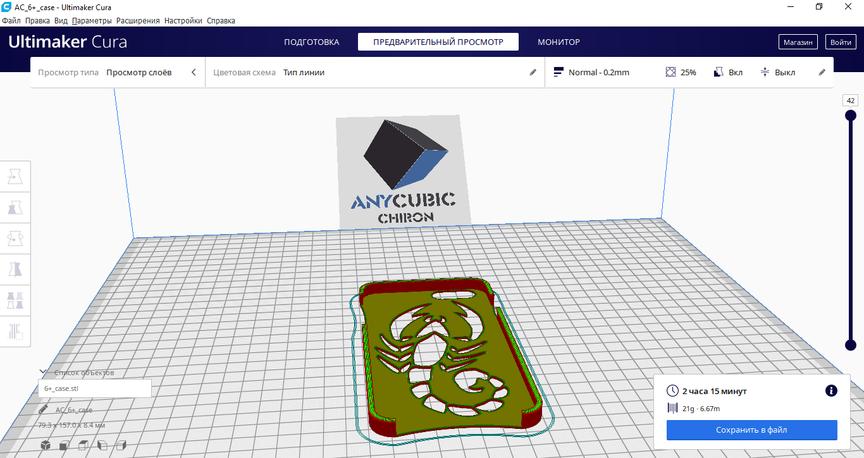

- Две программы. Одна чертёжная - Blender. Вторая для конвертирования файла под печать - Cura.

- 3D-принтер. В данном случае это Flyingbear P-902.

Размер диска всегда одинаковый. Сам круглый диск, который скрыт внутри, в диаметре равен 2,5 дюймам. Отсюда и название. Размер корпуса с учетом стенок 6,095 х 10,005 мм.

Задача упрощается, если есть готовый файл 3D-модели. И он как раз есть. Берем его. Стенки корпуса модели имеют диагональные отверстия. Хорошо как для вентиляции жесткого диска, так и для экономии пластика. Однако некоторые улучшения при помощи программы Blender необходимы:

Нужно убедиться в отсутствии дублей вершин. Удаляем их в режиме редактирования.

Тонкости работы оператора 3D-принтера

Подготовка принтера не занимает много времени. Разве что юстировка стола и заправка пластикового прутка в экструдер. Обязательно очищайте стекло от остатков сахарного сиропа после предыдущей печати.

Печатайте PLA на чистом столе. Тогда будет глянец. Температура плавления этого пластика ниже средней и скорость быстрее. Главный плюс PLA пластика — экологичность. Но не стоит его мочить в воде и оставлять на солнце. Материал биоразлагаемый.

В какое время суток запускать процесс, каждый определяет сам. Нижняя часть корпуса печаталась ночью.

С шести вечера до шести утра.

В два часа дня была готова крышка. Один момент, который почти раздосадовал — внезапное отключение электричества. Понятно, что печать встала. У нижней части, как видно на фото не хватает миллиметра. Хотя крышка закрывается, и корпус свою функцию выполняет.

Вывод прост — нужно обзавестись блоком бесперебойного питания.

Как напечатать чехол для телефона на 3D принтере

При помощи 3Д-принтера можно распечатать много полезных вещей. Например, украшения, вазу, подставку для телефона или даже чехол. Таким образом, можно украсить собственный телефон или сделать подарок другу в виде оригинального чехольчика. Это может стать даже прекрасной идеей для нового доходного бизнеса.

Разработка чехла – дело увлекательное. Это позволяет также раскрыть в себе талант дизайнера-оформителя. Конечно, есть множество готовых моделей, которые можно просто распечатать. Создать чехол самому сложнее, придётся проявить фантазию.

Как сделать чехол для телефона на 3dпринтере самостоятельно? Это возможно сделать в домашних условиях при наличии 3D-принтера и навыков 3Д-моделирования.

Процесс создания чехла на телефон

3Д-печать чехла для телефона подразумевает ряд этапов:

- Определение габаритных размеров телефона, причем если вы выбираете для печати эластичный материал, то размер должен точно соответствовать телефону. А если это будет неэластичный материал, то нужно дать небольшой зазор.

- Построение 3D-модели. Это наиболее сложный этап, на котором создается модель чехла по параметрам: определяется толщина, создаются функциональные отверстия для окон зарядки, камеры, разъёма наушников, логотипа и т.п.

- Добавление дизайнерских элементов. На готовой модели могут быть выполнены разнообразные узоры, фигурные вырезки и прочие элементы дизайна. Если позволяют возможности 3Д-принтера можно даже напечатать движущиеся элементы, например шестерни.

- Проверка модели.

- Конвертация модели в формат STL и отправка на печать.

Для проверки сначала можно напечатать прототип модели без дизайна, чтобы убедиться в том, что он будет соответствовать телефону. При необходимости при таком подходе могут быть внесены изменения в 3D-модель.

Напечатанный чехол – воплощение индивидуальности

Эра цифровых технологий подразумевает использование разнообразных гаджетов. Смартфоном или планшетом сейчас никого не удивишь, но они все однообразны. Как сделать устройство оригинальным и индивидуальным? Нужно надеть на него защитный чехол. В продаже есть масса вариантов, но оригинальностью здесь не пахнет. И обязательно у друзей или знакомых окажется точно такой же.

Решение есть – напечатать уникальный чехол для телефона самому. 3D-принтер позволяет это сделать своими руками. Такого точно ни у кого не будет! Можно даже менять их под настроение или стиль одежды. Современное решение для тех, кто в теме!

Читайте также: