Термоакустический двигатель стирлинга своими руками чертежи

Обновлено: 04.07.2024

Альтернативные источники энергии сегодня самое модное направление в науке. Передовые технологии наперебой соревнуются в получении дешевого электричества из энергии воздуха, солнца, воды. И абсолютно все из них борются за максимальное КПД. Ведь если затраты на производство превысят количество полученной энергии, то какой тогда в ней толк – разве что для забавы сделать несколько занимательных физических опытов.

Термоакустика так бы и осталась теоретической наукой для лабораторий и физкабинетов, если бы не предшествующие изобретения в другой отрасли физики - термодинамике. Она получила новый период возрождения с изобретением теплового двигателя Стирлинга. Произошло это еще в 19 веке, и практически сразу привело буквально к революции в технической сфере. Тепловую энергию стали широко использовать во всевозможных двигателях. А вот разбираемое нами сегодня изобретение относится именно к термоакустике – науке о взаимодействии звука и тепла. Вы спросите, причем тут двигатель и генератор? Давайте разбираться по порядку.

Принцип работы термоакустического двигателя

- Зона нагрева – в ней происходит нагревание воздуха или газа;

- Зона регенератора – вещества, которое поочередно контактирует с холодным и горячим воздухом;

- Зона охлаждения – в которой понижается температура воздуха.

Материалы и инструменты

- Стеклянная термостойкая трубка;

- Отрезок металлической трубы;

- Несколько сантехнических ПВХ уголков;

- Кусок картонной трубки;

- Резиновый шар или перчатка для мембран;

- Изолента;

- Моток металлической ваты или мочалки для мытья посуды;

- Неодимовый магнит;

- Катушка индуктивности;

- Небольшой отрез салфетки для мытья посуды;

- Деревянная подкладка под наружную розетку или выключатель;

- Герметик, клей.

Собираем термоакустический генератор

Конструкция двигателя собрана на основе каркасных медных трубок и одной стеклянной. Объединяет их резонатор - важная и необычная деталь этого двигателя. В ней то и происходит перемещение звуковых волн, создаваемых регенератором.

Это простая картонная трубка, в середине которой находится мембрана, не дающая воздуху совершать кругооборот. Если исключить этот элемент, то колебаний в верхней мембране, которая находится в горловине резонатора, попросту не будет.

Автор видеоролика предпочел разрезать трубку наполовину, и натянуть на одну из частей отрезок резиновой медицинской перчатки в качестве нижней мембраны. Шов соединенных фрагментов резонатора он обмотал изолентой.

Горловину резонатора он расширил специально чтобы усилить действие звуковых колебаний от регенератора на верхнюю мембрану. Ее он сделал из более плотной резины воздушного шара. На днище трубки установлена деревянная подложка под наружные выключатель или розетку для устойчивости установки.

Стеклянная трубка-двигатель представляет собой пробирку, в середину которой помещен кусок металлической ваты или стружки. После зоны регенерации должно происходить охлаждение воздуха, чему способствует смоченный в воде отрезок ткани, обмотанный вокруг основания пробирки. За счет перемещения воздуха через две противоположные температурные среды происходит интенсивная генерация звуковых волн.

Завершающей частью двигателя является небольшой, но мощный неодимовый магнит. Он то и создает небольшие, но очень частые колебания, передающиеся от мембраны под воздействием звука.

Чтобы превратить этот термоакустический двигатель в генератор нам понадобится катушка индуктивности или простейший соленоид. Этот элемент можно сделать своими руками, намотав медную проволоку на катушку, например, от рыболовных снастей. Главное условие – внутренний диаметр ее должен быть больше диаметра магнита.

В качестве передатчика тепловой энергии для установки небольших размеров можно использовать обыкновенную свечу или кусочек сухого спирта, а заодно и сравнить получаемую мощность от разных источников тепла.

В проводимом эксперименте автор демонстрирует эффект от приближения катушки индуктивности к магниту и ее отдаления. Поскольку накопительная емкость в данной электрической цепи отсутствует, разница ощутима мгновенно.

Закрепив катушку в зоне магнитного поля, можно получать от такого генератора электроэнергию для питания, например, светодиодной панели или фонарей.

Заключение

Конечно же такое изобретение на сегодняшний день нельзя считать полностью законченным и полноценным. Оно требует доработки, поскольку сам автор признается, что вибрация от звуковых волн достаточно ощутимая. Корпус двигателя легок, и не содержит никакого стабилизатора, да и сама конструкция хлипковата. Однако сам факт получения электричества от тепла нельзя не признать. Возможно ваша модернизация данной установки приведет к грандиозному прорыву в области альтернативной энергетики, и мир наконец-то получит источник дешевой чистой энергии без вреда для нашей планеты.

Смотрите видео создания и испытания термоакустического двигателя

Автономное энергоснабжение. Свободная и альтернативная энергия будущего. Бестопливные генераторы и "вечные двигатели" в каждый дом!

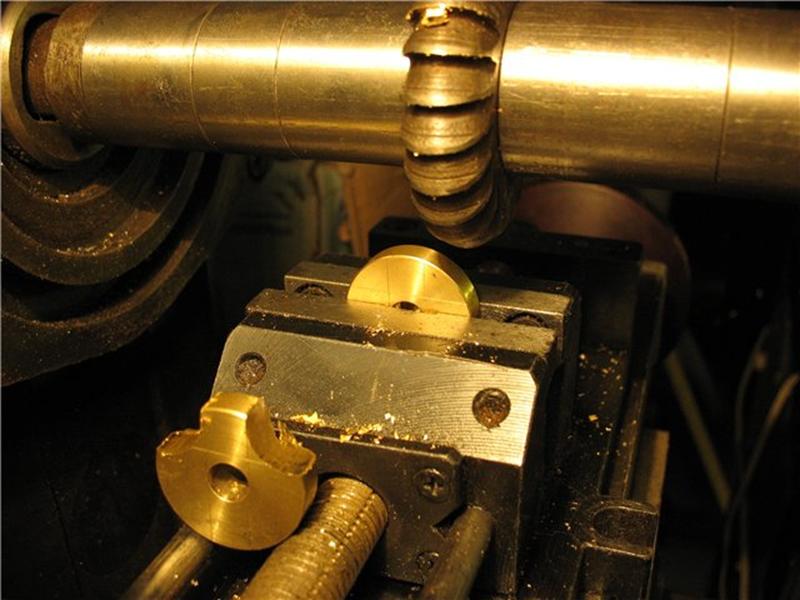

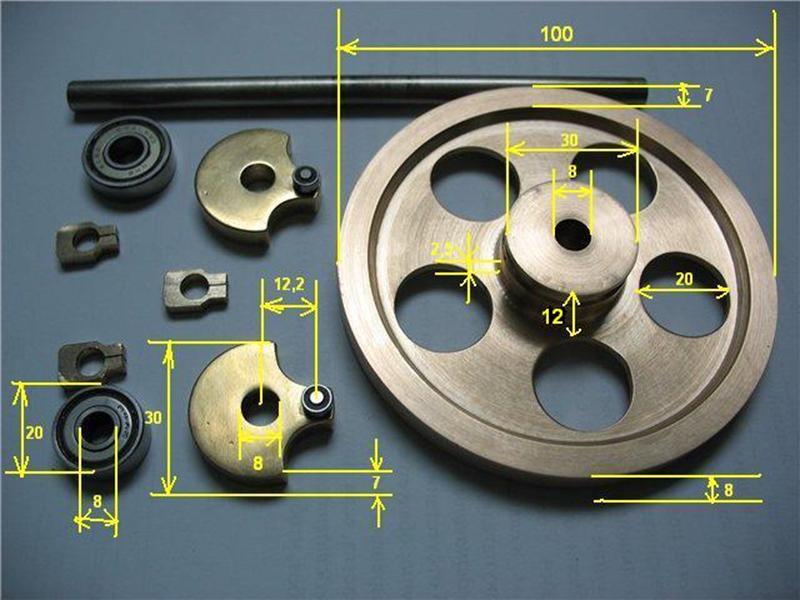

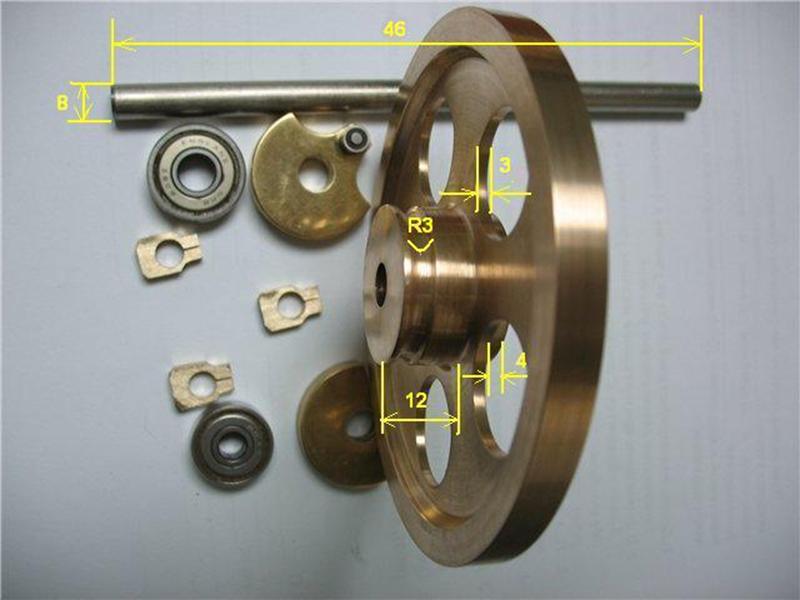

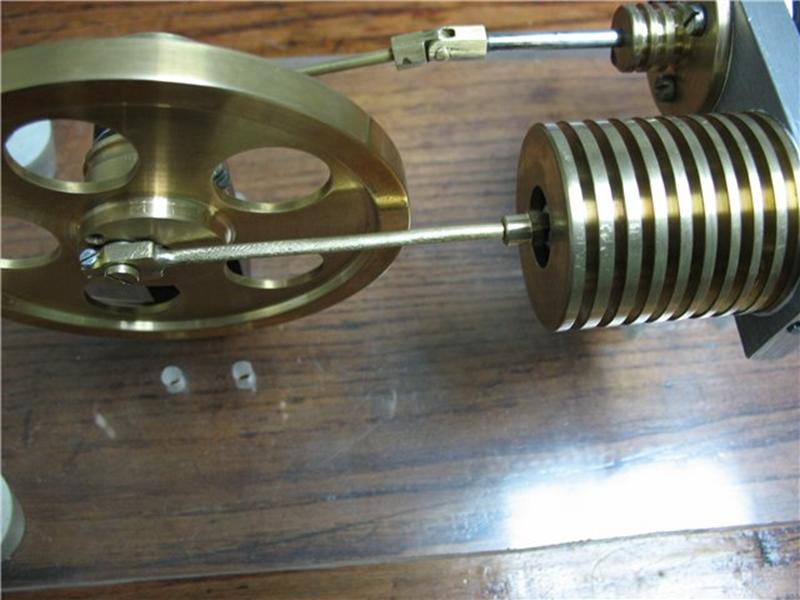

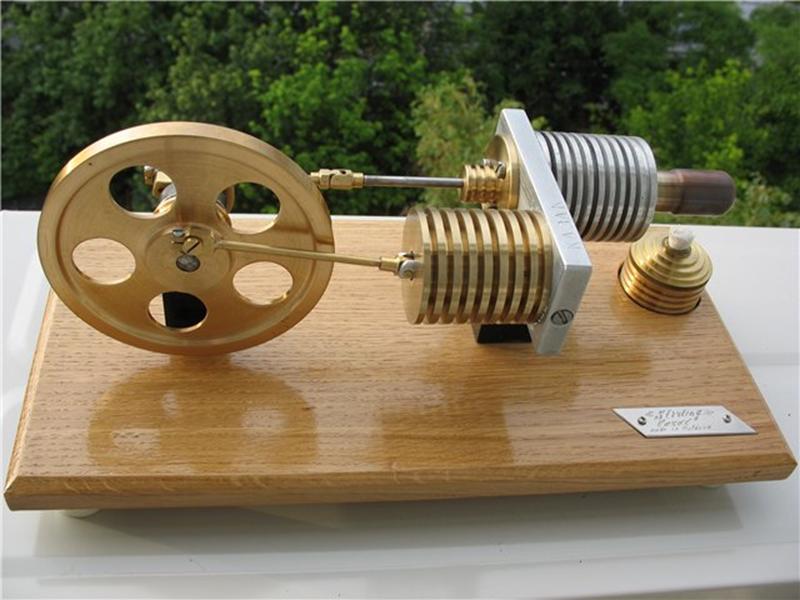

Начинаем с разметки маховика.

Шесть отверстий не прошли. Получается не красивым.Отверстия маленькие и тело между ними тонкое.

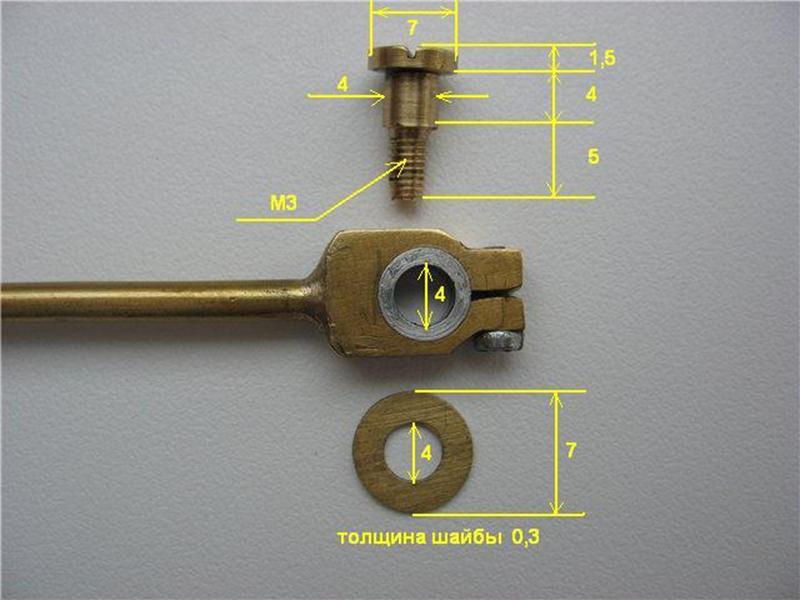

За одно точим противовесы для коленвала. Подшипники запрессованы.В последствии подшипники выпрессованы и на их место нарезано резьба на М3.

Я фрезеровал но можно и напильником.

Это часть шатуна. Остальная часть припаивается ПСРом.

Работа развёрткой над уплотнительной шайбой.

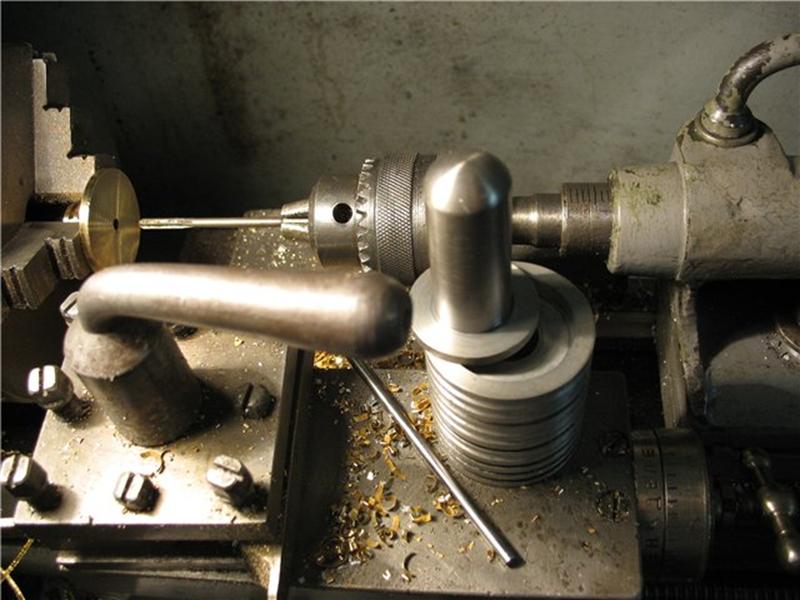

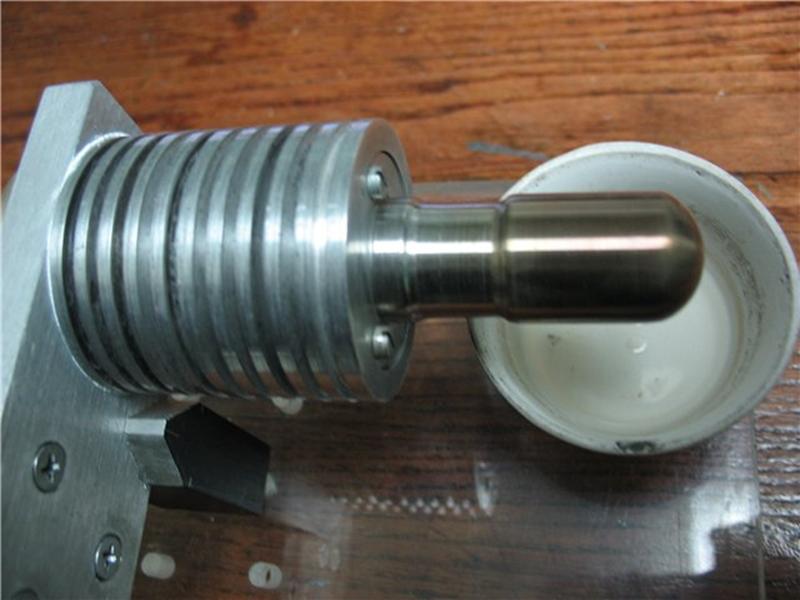

Сверловка станины стирлинга. Отверстие которое связывает вытеснитель с рабочим цилиндром. Сверло на 4,8 под резьбу на М6. Потом её надо заглушить.

Сверловка гильзы рабочего цилиндра,под развёртку.

Сверловка под резьбу на М4.

Как это делалось.

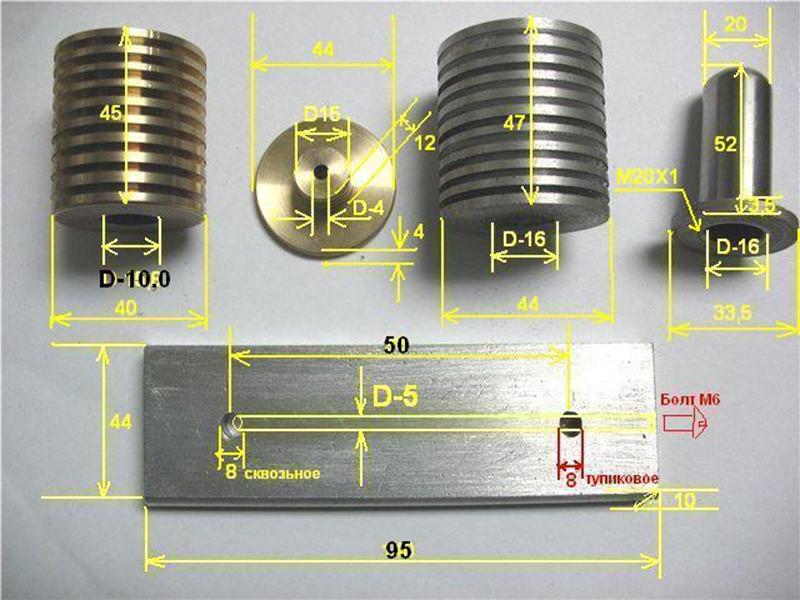

Размеры даны с учётом переделанного.Было изготовлено две пары цилиндр-поршень,на10мм. и на15мм. Были опробованы оба.Если ставить цилиндр на 15мм. то ход поршня будет 11-12мм. и работает не акти. А вот10мм. с ходом на 24мм. самый раз.

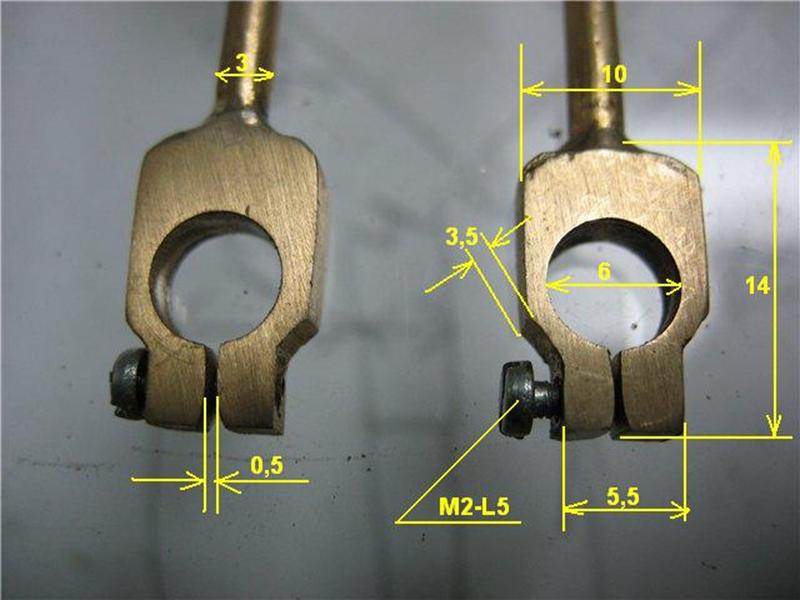

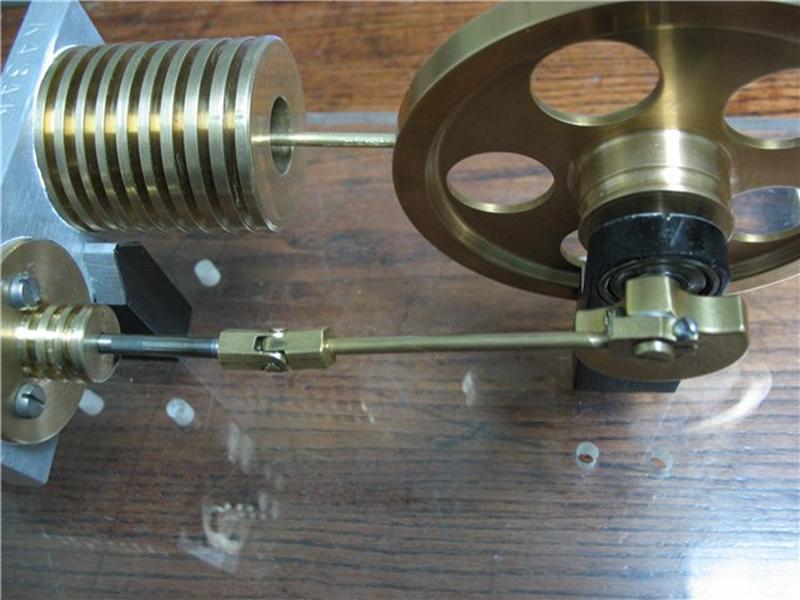

Размеры шатунов.К ним припаивается латунная проволока Ф3мм.

Крепёжный узел шатуна.Вариант с подшипниками не прошёл. При затяжки шатуна,подшипник деформируется и создаёт дополнительное трение. Вместо подшипника сделал Al. втулку с болтом.

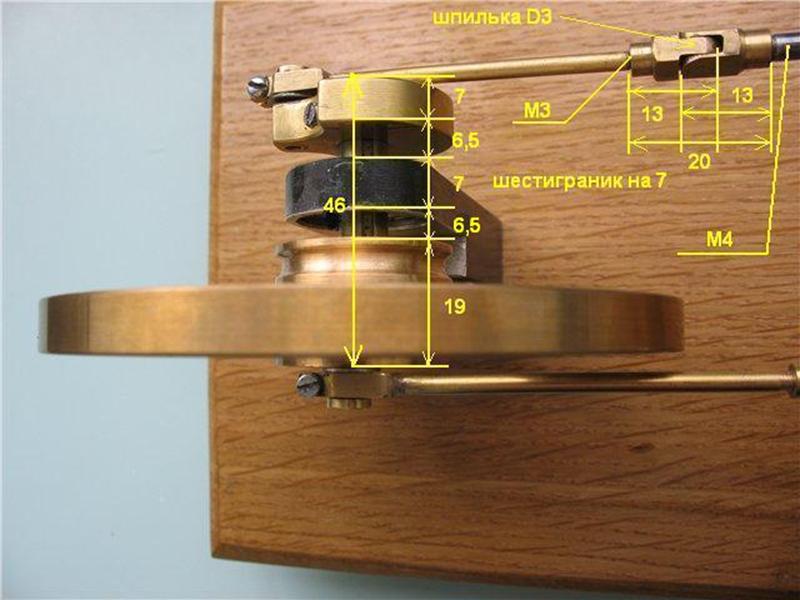

Размеры некоторых деталей.

Некоторые размеры по маховику.

Некоторые размеры как крепить на валу и сочлинения.

Между охладителем и жаровой камеры ставим асбестовую прокладку на 2-3мм. Желательно и под болты которые стягивают обе детали ставить прокладки паронитовые или что нибудь которое меньше проводит тепло.

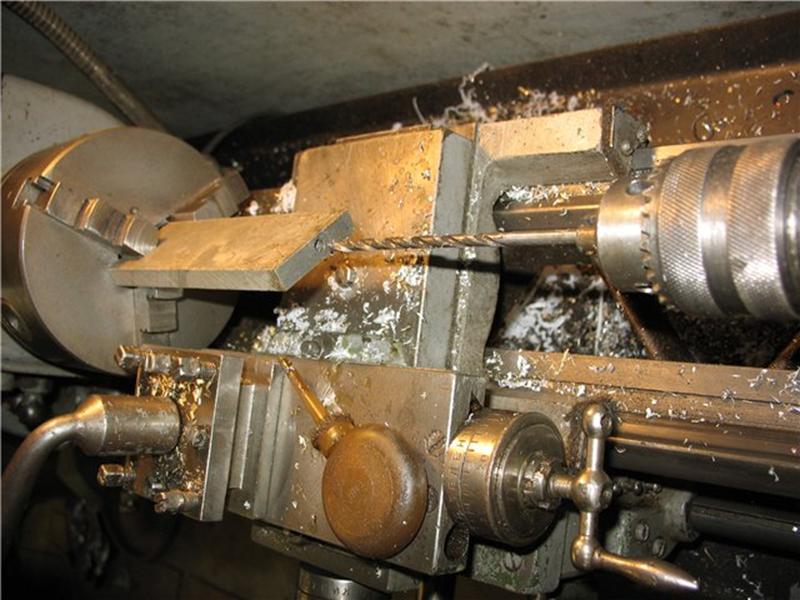

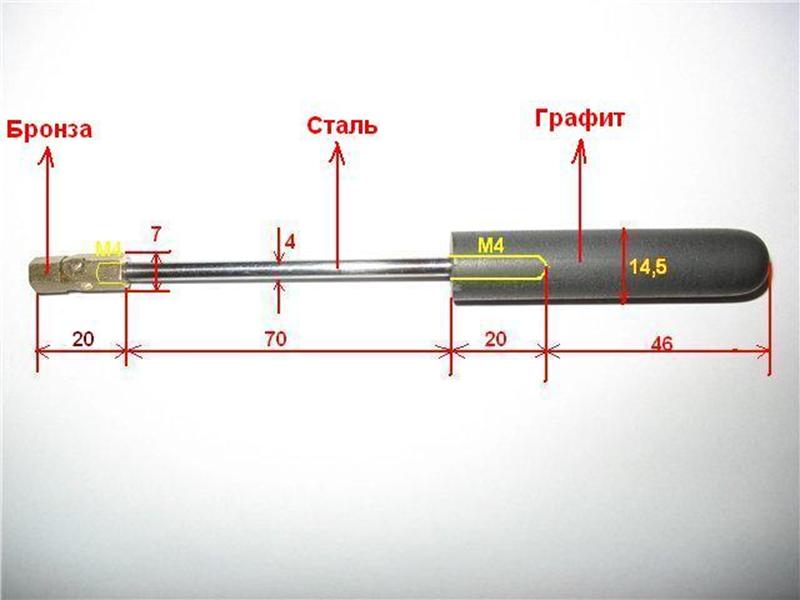

Вытеснитель сердце стирлинга он должен быть лёгким и мало проводящим тепло. Шток взят с того же старого винчестера. Это одна из направляющих линейного двигателя.Очень подходит,калённая ,хромированная. Для того чтоб нарезать резьбу обмотал середину промоченной тряпкой,и концы нагрел до красна.

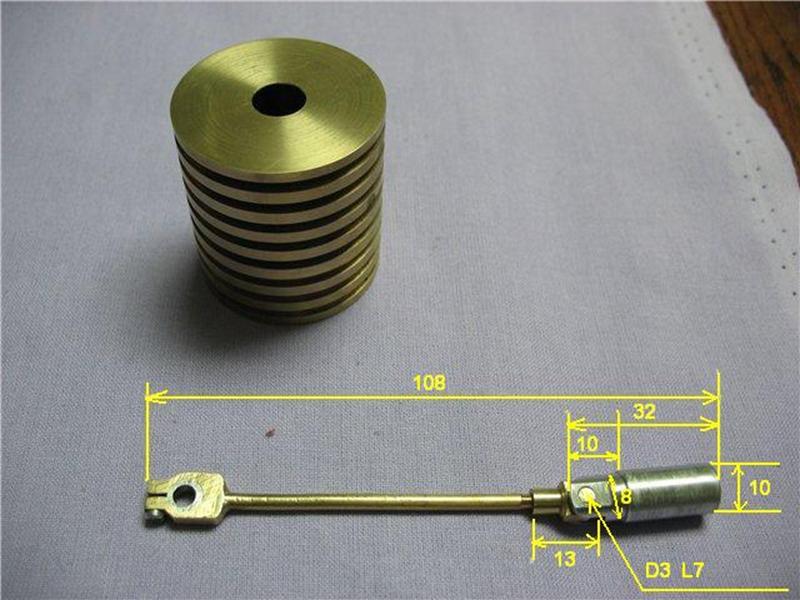

Шатун с рабочим цилиндром. Длина общая 108мм. Из них 32мм это поршень диаметром 10мм.Поршень должен ходить в цилиндр легко,без ощутимых задиров.Для проверки закрываем плотно пальчиком снизу,а сверху вставляем поршень,он должен очень медленно отпускаться вниз.

Планировал так сделать но в процессе работы сделал изменения. Для того чтоб узнать ход рабочего цилиндра,отодвигаем вытеснитель в холодильную камеру,а рабочий цилиндр вытягиваем на 25мм.Нагреваем жаровую камеру .Окуратно под рабочим шатуном ложим линейку,и запоминаем данные. Резко заталкиваем вытеснитель ,и на сколько рабочий цилиндр передвинется это и есть его ход.Этот размер играет очень важную роль.

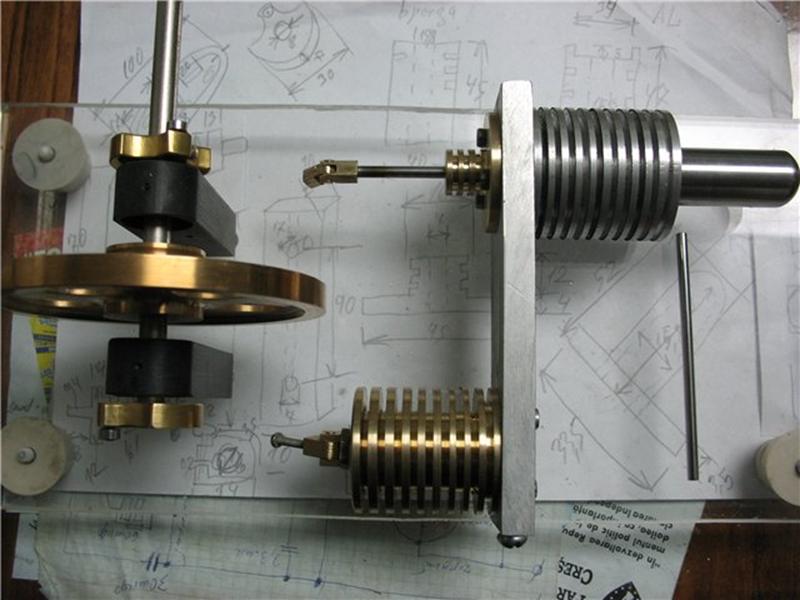

Вид на рабочий цилиндр. Длина шатуна 83мм. Ход 24мм.Маховичок крепится к валу винтом М4. На фото видна его головка. И таким образом крепится и противовес шатуна вытеснителя.

Вид на шатун вытеснителя.Общая длина с вытеснителем 214мм. Длина шатуна 75мм. Ход 24мм. Обратите внимания на проточку U образной формы на маховик.Сделано для отбора мощности.Задумка была или генератор или через пасик на вентилятор охладителя.Пилон маховика имеет размеры 68х25х15. С верхней части фрезеровано с одной стороны на глубину 7мм.и длина 32мм.Центр подшипника снизу находится на 55мм. Крепится снизу двумя болтами на М4.Расстояние между центрами пилонов 126мм.

Вид на жаровую камеру и охладителя.Корпус двигателя запрессован в пилон.Размеры пилона 47х25х15 углубление под посадку 12мм.К доске снизу крепится двумя болтами на М4.

Лампада 40мм. в диаметре высота 35мм. Углублена в древку на 8мм. На дне по центру запаяна гайка на М4 и закреплена болтом снизу.

Готовый вид. Основание дуб 300х150х15мм.

Долго искал рабочую схему. Находил но всегда было связанно с тем что или с оборудованием проблемы или с материалами.Решил сделать как арбалет. Посмотрев много вариантов и прикидывал что у меня есть в наличии и что я смогу сделать самому на своём оборудовании.Те размеры что я прикидывал сразу,при собранном аппарате мне не понравилось.Получился слишком широким. Пришлось станину цилиндров укоротить. А маховик ставить на одном подшипнике(на одном пилоне).Материалы маховик,шатуны,противовес,уплотнительная шайба,лампада и рабочий цилиндр бронза.Пилоны,рабочий поршень,станина цилиндров охладитель и шайба с резьбой от жаровой камеры алюминий.Вал маховика и шток вытеснителя сталь.Жаровая камера нержавейка.Вытеснитель графит. А что получилось ставлю на обозрение,вам судить.

Генератор электричества и тепла для коттеджей и загородных домов на древесно-топливных гранулах (пеллетах). Комплект генератации построен на двигателе Стирлинга и представляет собой пиролизный пеллетный котел низкого давления с рабочими температурами до 950 градусов с электрогенератором внешнего сгорания (работающий от разности температур в котле и водяного контура охлаждения). Материалы установки подобраны таким образом, чтобы обеспечить возможность непрерывной работы в течение длительного периода времени. Ресурс оборудования не менее 100.000 часов работы, при обязательном выполнении сервисных работ (самостоятельно, или с привлечением сервисных организаций).

Установка позволяет обеспечить один загородный дом с площадью 50-150 кв.м. отоплением и электроэнергией. Запуск установки производится от встроенного стартера с автоматическим запуском при достижении рабочей температуры. При наличии данных установок нет необходимости подключения к внешним электросетям и городским сетям теплоснабжения. А при устройстве теплообменника "вода-вода" дополнительным плюсом является получение горячей питьевой воды. Комплект Armasysgen-30 оснащается водогрейным котлом, работающем на древесных гранулах (пеллетах), для выработки электричества не использует пар, а следовательно установка не подведомственна РосТехНадзору.

Простота и дешевизна в монтаже, эксплуатации и обслуживании позволяет данному генератору беспрепятственно выходить на рынки, в том числе и России. Постоянно растущие тарифы на энергоносители, дают подобным системам огромное преимущество. Кроме того данным установкам присущи все плюсы, относящиеся к установкам на экологически чистых видах топлива (безопасность хранения запаса топлива, взрыво-пожаро безопасность, отсутствие выделения вредных газов в том числе углекислоты в процессе горения и т.д.).

Единственным минусом данного решения является высокая стоимость, что определяется технической сложностью реализации двигателя Стирлинга. Техническая сложность характеризуется материалами, из которых изготавливается оборудование, так как данная установка предназначена работать круглосутоно (без перерывов) в течение длительного времени (несколько лет подряд). Если пересчитать данный ресурс на двигатель внутреннего сгорания в автомобиле, то первое ТО автомобилю необходимо было бы делать через 1.000.000 км, а общий ресурс автомобильного двигателя ограничивался бы 10.000.000 км.

Стоимость капитальных вложений на оборудование по производству электрической энергии на двигателе Стирлинга на 1 кВт доходит до 10.000 евро/кВт, что полностью исключает данный вид оборудования из промышленного сегмента. При необходимости получения электрической энергии в промышленных масштабах, необходимо использовать другие технологии производства электрической энергии, с капитальными вложениями до 1000 евро/кВт, например основанные на пиролизе биомассы с переработкой в синтетическое топливо и дальнейшее производство электроэнергии на поршневых генераторах.

Все производимые изделия обязательно испытываются перед отгрузкой на работоспособность при температурах, превышающих рабочие на 10-15%, для чего используется термочехол с керамическими нагревателями.

СТОИМОСТЬ КОМПЛЕКТА ArmasysGen-30 — 2 450 000 рублей, с учетом НДС

SV-2 представляет собой двигатель Стирлинга альфа конфигурации с использованием воздуха в качестве рабочего тела. Рабочее давление составляет 12 бар (175 фунтов на квадратный дюйм или 11.8 атмосфер или 1,2 мегапаскаля). Объем составляет 127 кубиков. Механическая выходная мощность на валу равна 700 Вт при 1800 оборотов в минуту.

На Ютьюбе есть видео генератора, разработанного на основе автомобильного компрессора от кондиционера. Далее перевод рассказа Дэйва Кирка, который представил на YouTube свой проект SV-2 MKII альфа-стирлинг (V-Twin) генератора.

Вдохновленный MP1002C Philips

В середине 80-х, я имел удовольствие быть свидетелем испытаний генераторной установки MP1002C Philips которая на самом деле реально работала. Опыт произвёл на меня глубокое впечатление, особенно в том, как спокойно Стирлинг завёлся и ожил. Максимум шума исходил от горелки (камеры сгорания), но в конечном итоге от двигателя Philips исходил очень приятный звуковой фон — всё, что нужно было заменить — были шумящие подшипники.

Наддув (нагнетание давления в Стирлинге)

Для получения значимых выходных мощностей необходимо повышать давление в рабочей зоне двигателя. Зная, что двигатель Philips работал при давлении 12 бар (175 фунтов на квадратный дюйм), я хотел бы получить двигатель, который был бы конструктивно прочным и компактным, чтобы работать на данных уровнях внутреннего давления рабочего газа. Рабочим телом был воздух, и выбран он был на основании практичности. Я хотел, чтобы в моём генераторе смазка осуществлялась маслом, так же как и в Стирлинге от Philips — эта функция в значительной степени способствует тихой работе и длительному сроку службы, который очень хочется получить в двигателе Стирлинга.

Компрессор кондиционера от Chrysler

Примерно в это же время мне в руки попался холодильный компрессор и оказалось, что он идеально подходит в качестве основы для запланированного мной двигателя. Это был автоматический компрессор кондиционера RV-2 компании Chrysler. Кривошип разносил поршни на 90 градусов (дизайн V-твин), с диаметром цилиндра 58,7 мм и ходом поршня 33,4 мм.

В обоих цилиндрах в сочетании с правильной траекторией движения газа, рабочим объемом составил 127,8 куб.см, что составляет более чем вдвое больший объём по сравнению с MP1002C двигателя Philips. Являясь холодильным компрессором, конструкция была сделана основательно и с достаточным запасом прочности для такого сильного сжатия. Кроме того, этот компрессор содержал героторный масляный насос, который под давлением смазывал края большим шатунным подшипникам. Каждый алюминиевый поршень имел одно компрессионное кольцо и соединены через алюминиевые шатуны Alcoa. Этот компрессор оказался самым оптимальным для моей задумки.

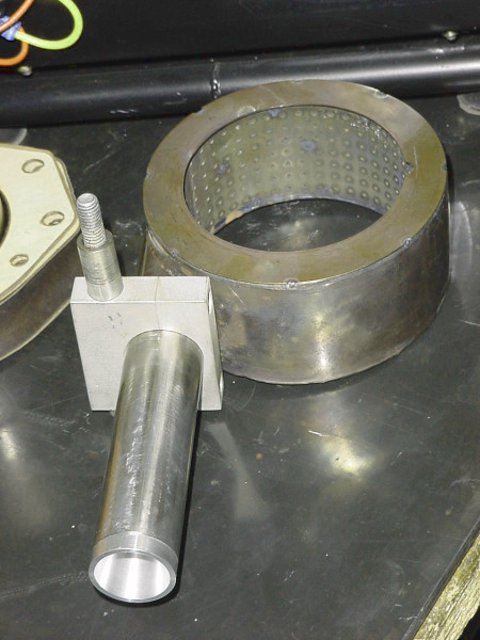

Компрессор кондиционера Chrysler RV-2

Годы разработки

На протяжение нескольких лет, я спроектировал и уже отработал все необходимые компоненты, для того, чтобы адаптировать компрессор к работе в двигателе Стирлинга. Я также сконструировал трубчатую несущую раму, которая являлась несущим основанием для двигателя. Рама стилизована под аналогичную используемую на генераторной установке Philips.

Головка нагревателя, вытеснитель и внутренний цилиндр выполнен из труб нержавейки 302 различных размеров. В роли регенератора использовал путанку из медной проволоки. Охладитель, расположенный со стороны сжатия двигателя, был изготовлен из алюминиевых трубок. Использовал небольшой генератор 200 Вт 12 вольт с ременным приводом, который изначально был куплен и предназначался для работы на садовом тракторе.

Вот этот двигатель, получивший название SV-2 MK I (Stirling V-2 Mark I):

Генератор на базе двигателя Стирлинга SV-2 MK I (Stirling V-2 Mark 1)

Изначальные характеристики и рабочее тело

Двигатель заработал, но производительность его была далека от ожидаемой величины. Я пробовал использовать гелий в качестве рабочего тела, и это помогло, повлияв как на выходную мощность, так и на обороты, но при этом было слишком очевидно, что что-то было кардинально не правильно. Работа двигателя будет существенно лучше при поднятии давления до 2 бар и оборотах 2000 в минуту, отдавая примерно 50 Вт мощности на выходе уже с электрогенератора … дальнейшее изменение в большую или меньшую сторону скорости или давления приведёт к потере выходной мощности. Кроме того, блок цилиндров начнёт очень сильно греться через незначительное время после запуска, что является доказательством о завышенной теплопередаче вдоль корпуса двигателя.

Конфигурация двигателя. Пробы и ошибки

Несмотря на не оптимальную работу, я много узнал о расходе масла и о том как очищать перемещающуюся смазку в рабочем пространстве. Разобрался с техническими особенностями особой скруглённой формы вытеснителя, его прерывистых движений, уплотнительными кольцами и канавками для них и разделённой формы вытеснителя. Открытие безуглеродного состава синтетических масел с высокой температурной точкой вспышки также было очень полезно. Собственная конструкция отражателя пламени горелки на пропане также вызывал сомнение, но после нахождения некоторых старых публикаций на эту тему, успешная расчетная схема горелки наконец-то появилась и была успешно апробирована на трёх построенных экземплярах.

Конструкция самодельного кольца газовой пропановой горелки

Новый дизайн и появление MK II

В тот момент я понял, что была необходима большая модернизация для того, чтобы получить хороший и эффективный двигатель. Копаясь в моих технических справочниках и книгах, я внедрил модернизацию во все термодинамические компоненты в газовом контуре. Были переработаны: головка нагревательного цилиндра из нержавеющей стали 316, на которой нанесены рёбра внутренние и внешние, фольга для регенератора, ребристый охладитель, а также новый вытеснитель из нержавейки с тонкими стенками.

Ребристый снаружи и внутри нагреватель двигателя стирлинга из нержавейки

Мой друг и энтузиаст в стирлингостроении Джон Арчибальд, согласился подготовить чертежи из моих эскизов дизайна и используя свои навыки в качестве слесаря-механика, помочь с созданием некоторых из наиболее сложных частей. Потребовалось еще несколько лет, чтобы получить все новые компоненты, но в конце 2012 года, версия MK II двигателя была готова и была собрана.

Кулер с рёбрами для двигателя стирлинга

Пробный запуск генератора Стирлинга SV-2 MK II

Для SV-2 MK II был первый запуск в январе 2013 года и сразу было видно, что редизайн улучшил как ходовые качества, так и производительность. Двигатель стал работать довольно приятно, когда давление рабочего газа было поднято до 4 бар (3,95 атм. или 0,4 МПа), и при увеличении давления обороты увеличивались пропорционально. И замеры мощности не были сделаны в тот момент из-за не соответствующей геометрии горелки новой ребристой головке нагревателя.

Собранный двигатель с генератором показан ниже:

Генератор на двигателе стирлинга МК-2 Генератор МК-2. Вид сзади

Водяное охлаждение стирлинга

Так как двигатель альфа имеет водяное охлаждение, то для циркуляции охлаждающей жидкости применён небольшой электрический гидронасос, запитываемый в дальнейшем от выходной мощности электрогенератора.

Дальнейшая разработка горелки

Новая горелка сейчас строится, она будет соответствовать ребристой геометрии головки нагревателя и будет выдавать более высокую теплоотдачу для предполагаемого вывода выходного вала 700 Вт на 1800 оборотов в минуту. Конструкция горелки должна быть готова к тестированию в следующем месяце или чуть позже, и должна быть полностью готова для исследования и раскрытия полного потенциала этого двигателя.

Сейчас нет планов и нет чертежей для этого генератора

У меня нет никаких планов ни производить этот двигатель ни продавать чертежи для изготовления его деталей. Это строго научный проект для демонстрации жизнеспособности данного изделия. Затруднения и издержки в изготовлении некоторых компонентов нивелировались выбором усреднённого хоббийного качества изготовления. Также, существуют компромиссы в использовании для данного двигателя элементов компрессора РВ-2, которые не будут присутствовать в идеальной конструкции. Если так и будет, то для повышения производительности это требует размещение всех термодинамических компонентов на основе собственной разработки — то есть, спроектированный заново картер, поршни, шатуны и т.д. Только тогда это будет продукт, который сможет иметь определённый рыночный потенциал.

Пожалуйста, смотрите на мои новые видео YouTube, как прогрессирует развитие. Я искренне благодарю всех вас за проявленный интерес!

Кирк Двигатели, Inc.

Далее некоторые данные из самого видео.

Совсем недавно, полная реконструкция нагревателя, регенератора и холодильника была выполнена и ,были произведены новые компоненты. Этот вариант, SV-2 MKII включает в себя все тонкости, необходимые для достижения поставленных целей. Головка нагревателя сделана из заготовки стали 316 при помощи электроэрозионного процесса. Купол и фланец свариваются в месте. Как внутренние, так и наружные ребра использованы для усиления теплообмена с рабочей жидкостью.

Внешние рёбра нагревателя и сварочный шов

Внутренние рёбра нагревателя и сварочный шов

Регенератор имеет корпус из нержавеющей стали 316 используя оберточную нержавеющую фольгу в виде материала регенератора. Толщина составляет 0,001 дюйма. Эта часть выполнена в виде цилиндрического контейнера. Торцевые экраны держат фольгу на месте.

Корпус регенератора

Холодильник двигателя стирлинга с водяной рубашкой

Головка цилиндра зоны компрессии изготовлена из алюминиевой заготовки. Соединительный канал сделан из толстостенной медной трубы.

Компрессионный насос двигателя стирлинга

Кольцевые хомуты на двигателе стирлинга

Компания Sunpower Inc. создала комплект промышленного 1 кВт-го свободнопоршневого двигателя Стирлинга для разработчиков. На сайте указано, что компания ищет потенциальных интеграторов.

Основой технологии Sunpower является свободнопоршневой двигатель Стирлинга (FPSE), изобретенный Sunpower. FPSE преобразует тепло в электричество в герметически закрытом сосуде с помощью термодинамического цикла Стирлинга. Sunpower использует запатентованную технологию газовых подшипников, которая предотвращает контакт во время работы, устраняя износ и необходимость смазки, что приводит к многолетнему, не требующему технического обслуживания производству электроэнергии с высоким КПД. Как свидетельство этого уровня эффективности и надежности, НАСА финансирует разработку и производство SunPower FPSE в качестве потенциальной системы преобразования энергии следующего поколения для дальних космических полетов.

Преимущества

- Не требует технического обслуживания за все время своего существования

- Расчетный срок службы двигателя 20 лет

- Система изменяет мощность в зависимости от спроса на электроэнергию

- КПД больше, чем у термоэлектрических преобразователей

- Более экологически чистые, чем термоэлектрические, газовые или дизельные генераторы

- Тихая работа

- Возможность применения любого топлива

В настоящее время комплект для разработчика на 1 кВт предполагает работу на пропане или природном газе, но если имеется другой источник высокой температуры, возможны варианты перенастройки.

Потенциальные области применения

- Автономные источники электроэнергии

- Системы катодной защиты

- Системы диспетчерсого управления и сбора данных

- Военное

- Морские суда

- Off-grid бесперебойные источники

- Возобновляемая энергетика

Текущий статус разработки

1 кВт двигатель Стирлинга успешно продемонстрировал, что она готов для коммерческого развертывания. Sunpower разрабатывает контроллер двигателя и настраивает заводские компоненты в соответствии с требованиями различных областей применения. В настоящее время комплект на 1 кВт для разработчиков является лабораторией для инженерных подразделений для оказания помощи потенциальным интеграторам и исследовательским группам в понимании технологии и разработке будущих продуктов, основанных на технологии. Пока еще не продукт готов к продаже для конечного потребителя.

Кого ищет SunPower Inc? В идеале, Sunpower ищет потенциальных партнеров с жизнеспособными приложениями и существующей сетью продаж и обслуживания. Sunpower работает над определением ключевых характеристик, необходимых продуктам для различных рынков, и хотели бы работать непосредственно с потенциальными интеграторами, чтобы лучше понять требования.

В развитие работ по двигателям Стирлинга мы обратились к одному интересному двигателю. Предположительно в начале XX — конце XIX века он именовался "двигателем Лемана". В настоящее время его обычно называют словосочетанием Simple Lamina Flow.

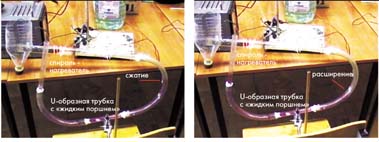

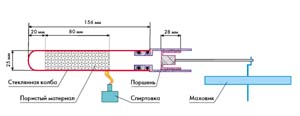

Конструкция его достаточно проста. Обычно это стеклянная колба, примерно наполовину заполненная пористым металлическим материалом, которая подогревается спиртовкой на границе наполнителя. На глухой и открытой частях колбы имеются незаполненные наполнителем участки. Со стороны открытого участка расположен поршень с шатуном и маховиком (эксперименты свидетельствуют, что можно использовать свободный поршень и U-образную стеклянную трубку с "жидким поршнем"). Главное условие — поршень должен быть хорошо притерт и иметь минимальное трение о стенки.

Двигатель, в отличие от классического "стирлинга", необходимо "запустить". Для этого нужно или раскрутить маховик, или, если это вариант со свободным поршнем, толкнуть последний внутрь колбы. Возможно, не с первого раза, но двигатель запускается и при размерах 25×156 мм, работает с частотой 6,7 Гц.

При описании работы двигателя авторы, как правило, ссылаются на термоакустический эффект, который можно наблюдать на так называемой "трубке Рийке" (о ней можно прочитать в книге Б.В. Раушенбаха "Вибрационное горение", Москва, 1961). Трубка Рийке представляет собой цилиндр, главная ось которого ориентирована вертикально, с сеткой внутри. Сетку располагают на расстоянии приблизительно четверти высоты цилиндра, считая от основания. Если сетку нагреть достаточно сильно, то возникает сильный звук на частоте, соответствующей второй гармонике. Определить частоту первой гармоники можно по формуле f = a/4l, где а — скорость звука в газе внутри трубки, l — длина трубки. Обязательным условием является наличие сильной тяги (обычно применяют термин "сквозная тяга"). Измеренная на выходе трубки температура поднималась до 100 °С, а частота издаваемого звука для трубки длиной 1 м составила примерно 180 Гц, что соответствует второй гармонике. Звук был настолько сильным, что при диаметре трубки около 70 мм начинали дрожать оконные стекла. При некотором навыке удается извлечь звук практически из любой трубки. Трубка меньшего диаметра (0,02…0,018 м) и меньшей длины (0,5 м) издает звук на частоте около 333 Гц, что также соответствует второй гармонике. Скорость движения воздуха, измеренная по кино-грамме, составила 1,2 м/с (в области, предшествующей появлению звука, — 0,4…0,7 м/с). Теоретически для возникновения акустических колебаний требуется скорость движения воздуха не менее 0,6…0,7 м/с и удлинение трубки не менее 14 калибров. В наших экспериментах удавалось извлечь звук из трубок с относительными длинами от 11 до 27 калибров.

Причина возникновения звука в "трубке Рийке" заключается в следующем. Раскаленная сетка обеспечивает нагрев воздуха и он, обладая меньшей плотностью, устремляется вверх; при этом в области сетки устанавливается некоторая скорость движения воздуха. Воздушная "пробка" более легкого воздуха достигает среза трубки, в результате вниз по потоку начинает двигаться звуковая волна (возмущение). Достигнув сетки, волна (область повышенного давления) вызывает местное увеличение плотности и, как следствие, снижение скорости потока. Снижение скорости потока приводит к увеличению времени пребывания воздуха возле сетки и появлению нового "теплого пузыря" воздуха, который снова движется вверх. Если сетка оказывается в пучности стоячей звуковой волны, то возникают самоподдерживающиеся автоколебания.

Если трубка расположена горизонтально, то для возникновения звуковых колебаний нужно прокачивать через трубку воздух с указанной ранее скоростью. При этом реализуется механизм, обусловленный наличием "термического сопротивления". В области подвода тепла происходит местное снижение плотности воздуха и местное же увеличение скорости. Это приводит к росту давления перед нагревателем, так как расход воздуха остается неизменным. В свою очередь, рост давления вызывает увеличение скорости движения воздуха в области нагревателя. Температура нагревателя уменьшается, при этом термическое сопротивление также падает. Скорость движения воздуха начинает уменьшаться, а температура нагревателя — расти, вследствие чего цикл повторяется.

В работающих моделях термоакустических двигателей нагреватель также располагается на расстоянии одной трети — одной четвертой части полной длины трубки, со стороны открытого конца. Однако измеренная частота движения поршня существенно, в нашем случае в 30…50 раз, меньше частоты звучания "трубки Рийке". Следовательно, если акустические явления и присутствуют в данном двигателе, то носят они другой характер. Однако аналогия с горизонтально расположенной трубкой нам видится справедливой.

Предложим следующее описание принципа работы термоакустического двигателя. Для приведение в действие ему нужен первичный толчок, т.е. резкое перемещение поршня, например, в сторону закрытого конца. При этом часть воздуха приходит в движение, и впереди поршня движется волна давления, скорость которой равна скорости звука. В движение вовлекаются новые части воздуха и, наконец, поток достигает границы наполнителя. Воздух в наполнителе и возле него горячий, так как постоянно подогревается спиртовкой. Теперь учтем некоторые особенности конструкции термоакустического двигателя:

— наполнитель имеет низкую теплопроводность и теплоемкость;

— мощность нагревателя недостаточна для быстрого нагрева наполнителя.

Вследствие этого горячий воздух будет "выдавливаться" из прогреваемого наполнителя в его холодную часть и начнет остывать. Разумеется, температура холодной части наполнителя несколько повысится. Следовательно, движение поршня в сторону закрытого конца первоначально не вызовет увеличения давления, а даже приведет к падению последнего. Но скорость движения воздуха будет снижаться, и та его порция, которая попала в горячую часть наполнителя, станет прогреваться. Давление газа будет увеличиваться. Поршень двинется в обратном направлении. По мере выталкивания поршня в сторону открытого конца холодный воздух начнет попадать в горячую часть, что первоначально приведет к росту давления. Однако из-за малой теплоемкости наполнителя нагретая часть остынет, а мощности нагревателя не хватит для поддержания постоянной температуры. Начнется обратный процесс — падение давления и новый цикл.

При отсутствии подогрева и охлаждения газа поршень и замкнутая трубочка ведут себя как подпружиненная масса. Только жесткость псевдо-пружины — объема газа — будет переменной.

Решение дифференциального уравнения движения поршня приводит к затухающей периодической функции.

Зная положение поршня, и, следовательно, закон изменения объема, можно определить значение давления, считая, например, процесс изотермическим (в случае U-образной трубки). При характерных размерах двигателя: длине 500 мм, диаметре 22 мм, ходе поршня 200 мм и объеме 0,001627 м 3 получим относительное изменение давления Рмах/Рмин = 1,01955, где Рмах = Ратм + ΔР; Рмин = Ратм — ΔР; Ратм — атмосферное давление. ΔР = 100 мм вод. столба.

Если принять процесс изобарным (в случае свободного поршня), то изменение температуры составит Тмах/Тмин = 1,0478, где Тмах = Тср + ΔТ; Тмин = Тср — ΔТ; ΔТ = 6,7°С.

Исследованный вариант двигателя, с жидкостью, качающейся в U-образной трубке, наиболее прост для понимания принципа работы. Измеренное значение изменения давления в термоакустическом двигателе, в котором роль поршня играла U-образная трубка с водой, составило 200 мм водяного столба. Возвратное движение жидкого столба вызвано действием силы тяжести.

Если рассматривать трубку с колбой на конце как резонатор Гельмгольца, то его собственная частота составит 40 Гц. Температура в холодной части двигателя, в тех экспериментах где происходило измерение, монотонно, с градиентом

1,5 °С возрастала. Температура в горячей части "стабилизировалась" на уровне 130 °С. Более точной формулировки дать не удается, для этого желательно было бы измерять температуру с частотой более 1 Гц. Измеренная частота колебаний столба жидкости отлична от собственных частот элементов двигателя и составила f =1,39Гц.

В случае движущегося свободного поршня остается открытым вопрос, почему начинает падать давление (при втягивании поршня внутрь трубки давление, разумеется, падает). Причина повышения давления понятна, а вот падение вызывает некоторые вопросы. Возможно, объяснение можно найти, если привлечь инерционные свойства поршня. В крайних точках, при максимальном и минимальном продвижении поршня внутрь колбы, последний сдвигается несколько дальше, чем если бы он не обладал инерцией. При максимальном продвижении поршня ввиду малой теплоемкости рекуператора воздух перестает охлаждаться и начинает нагреваться. При минимальном продвижении поршня масса холодного воздуха отнимает все запасенное тепло в рекуператоре, и тот охлаждается. Вследствие разности давлений поршень начинает вытеснять воздух в холодную часть и процесс повторяется .

Двигатель Стирлинга, некогда известный, был надолго забыт из-за широкого распространения другого мотора (внутреннего сгорания). Но сегодня о нем слышно все больше. Может быть, у него есть шансы стать более популярным и найти свое место в новой модификации в современном мире?

История

Двигатель Стирлинга — это тепловая машина, которая была изобретена в начале девятнадцатого века. Автором, как понятно, был некий Стирлинг по имени Роберт, священник из Шотландии. Устройство представляет собой двигатель внешнего сгорания, где тело движется в замкнутой емкости, постоянно меняя свою температуру.

Из-за распространения другого вида мотора о нем почти забыли. Тем не менее, благодаря своим преимуществам, сегодня двигатель Стирлинга (своими руками многие любители сооружают его дома) снова возвращается.

Основное отличие от двигателя внутреннего сгорания заключается в том, что энергия тепла приходит извне, а не вырабатывается в самом двигателе, как в ДВС.

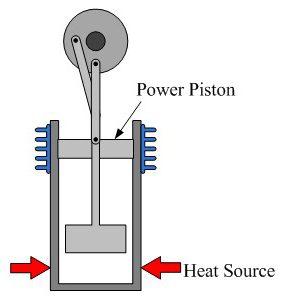

Принцип работы

Можно представить замкнутый воздушный объем, заключенный в корпусе, имеющем мембрану, то есть поршень. При нагревании корпуса воздух расширяется и совершает работу, выгибая таким образом поршень. Затем происходит охлаждение, и он вгибается снова. В этом состоит цикл работы механизма.

Немудрено, что термоакустический двигатель Стирлинга своими руками многие изготавливают в домашних условиях. Инструментов и материалов для этого требуется самый минимум, который найдется в доме у каждого. Рассмотрим два разных способа, как легко его создать.

Материалы для работы

Чтобы сделать двигатель Стирлинга своими руками, понадобятся следующие материалы:

- жесть;

- спица из стали;

- трубка из латуни;

- ножовка;

- напильник;

- подставка из дерева;

- ножницы по металлу;

- детали крепежа;

- паяльник;

- пайка;

- припой;

- станок.

Это все. Остальное — дело нехитрой техники.

Как сделать

Из жести готовят топку и два цилиндра для базы, из которых будет состоять двигатель Стирлинга, своими руками изготовленный. Размеры подбирают самостоятельно, учитывая цели, для которых предназначено это устройство. Предположим, что мотор делается для демонстрации. Тогда развертка главного цилиндра составит от двадцати до двадцати пяти сантиметров, не более. Остальные части должны подстраиваться под него.

На верху цилиндра для передвижения поршня делают два выступа и отверстия диаметром от четырех до пяти миллиметров. Элементы выступят в роли подшипников для расположения кривошипного устройства.

Далее делают рабочее тело мотора (им станет обычная вода). К цилиндру, который сворачивают в трубу, припаивают кружочки из жести. В них проделывают отверстия и вставляют трубки из латуни от двадцати пяти до тридцати пяти сантиметров в длину и диаметром от четырех до пяти миллиметров. В конце проверяют, насколько герметичной стала камера, залив ее водой.

Далее приходит черед вытеснителя. Для изготовления берут заготовку из дерева. На станке добиваются, чтобы она обрела форму правильного цилиндра. Вытеснитель должен быть немногим меньше диаметра цилиндра. Оптимальную высоту подбирают уже после того, как двигатель Стирлинга своими руками будет сделан. Потому на данном этапе длина должна предполагать некоторый запас.

Спицу превращают в шток цилиндра. По центру деревянной емкости делают отверстие, подходящее под шток, вставляют его. В верхней части штока необходимо предусмотреть место для шатунного устройства.

Поршень также подгоняют на токарном станке под диаметр большого цилиндра изнутри. Наверху подсоединяют шток шарнирным способом.

Сборку заканчивают и настраивают механизм. Для этого поршень вставляют в цилиндр большего размера и соединяют последний с другим цилиндром меньшего размера.

На большом цилиндре сооружают кривошипно-шатунный механизм. Фиксируют часть двигателя при помощи паяльника. Основные части закрепляют на деревянном основании.

Цилиндр наполняют водой и под низ подставляют свечку. Двигатель Стирлинга, своими руками сделанный от начала и до конца, проверяют на работоспособность.

Второй способ: материалы

Двигатель можно сделать и другим способом. Для этого понадобятся следующие материалы:

Как сделать

Поролон очень часто используют, чтобы сделать дома простой не мощный двигатель Стирлинга своими руками. Из него готовят вытеснитель для мотора. Вырезают поролоновый круг. Диаметр должен быть немного меньше, чем у консервной банки, а высота — чуть более половины.

По центру крышки проделывают отверстие для будущего шатуна. Чтобы он ходил ровно, скрепку сворачивают в спиральку и паяют к крышке.

Поролоновый круг посередине пронизывают тонкой проволокой с винтом и фиксируют его сверху шайбой. Затем соединяют кусок скрепки пайкой.

Вытеснитель вталкивают в отверстие на крышке и соединяют банку с крышкой путем пайки для герметизации. На скрепке делают маленькую петлю, а в крышке — еще одно, более крупное отверстие.

Жестяной лист сворачивают в цилиндр и спаивают, а потом прикрепляют к банке настолько, чтобы щелей не осталось совсем.

Скрепку превращают в коленчатый вал. Разнос при этом должен быть ровно девяносто градусов. Колено над цилиндром делают слегка больше другого.

Остальные скрепки превращаются в стойки для вала. Делается мембрана следующим образом: цилиндр оборачивают в пленку из полиэтилена, продавливают и крепят ниткой.

Шатун изготавливается из скрепки, которую вставляют в кусок резины, и готовую деталь прикрепляют к мембране. Длина шатуна делается такой, чтобы в нижней валовой точке мембрана была втянутой в цилиндр, а в высшей — вытянута. Таким же образом делается и вторая деталь шатуна.

Затем один приклеивают к мембране, а другой — к вытеснителю.

Ножки для банки можно также сделать из скрепок и припаять. Для кривошипа используют CD-диск.

Вот и готов весь механизм. Осталось лишь под него подставить и зажечь свечку, а затем дать толчок через маховик.

Заключение

Таков низкотемпературный двигатель Стирлинга (своими руками сооруженный). Конечно, в промышленных масштабах такие приборы изготавливаются совсем другим способом. Однако принцип остается неизменным: происходит нагрев, а затем охлаждение воздушного объема. И это постоянно повторяется.

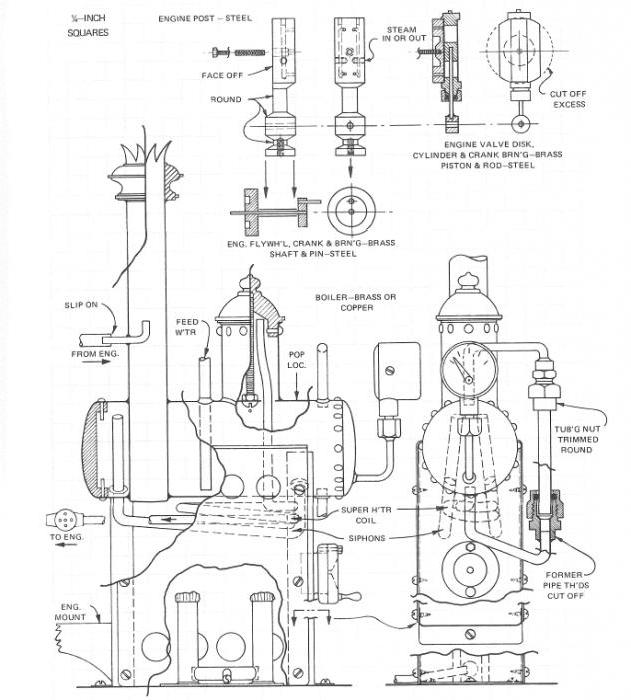

Напоследок посмотрите эти чертежи двигателя Стирлинга (своими руками его можно сделать без особых навыков). Может быть, вы уже загорелись идеей, и вам захочется сделать что-либо подобное?

Если Вас затронуло это видео поддержите его лайком, или оставьте отзыв, мне очень важна Ваша поддержка. Сделайте его репост в соцсетях.

Меня зовут Игорь Белецкий. Я давно увлекаюсь техническим творчеством и популяризацией науки в интернете. Мои видео говорят сами за себя. Сегодня я посвящаю этому занятию все свое время, превратив хобби в работу.

Только благодаря финансовой поддержке постоянных зрителей, мои ролики бесплатны для всех, и я хочу, чтобы так было всегда.

Но учитывая не стабильную экономическую (и прочую) обстановку в стране, хочу обратиться к новым зрителям – окажите (у которых есть возможность конечно) любую благотворительную помощь моим экспериментам.

Это позволит мне поддерживать материальную базу и арендовать помещение для работы. А также, снимать ролики чаще и делать их ещё интереснее. Моя цель выпускать новый ролик каждую неделю.

Я очень надеюсь, что мой проект продолжит существование в этот не простой период грязных политических игр, войн и мракобесия.

WebMoney ( U333875824154; Z287234330137; R287776577874 )

Яндекс деньги 410011260810394

Карта Приват Банка 5168 7423 4754 5463

Спасибо всем тем, кто уже протянул руку помощи и не позволил проекту развалиться ещё в начале этого года.

Я исследую физические явления, проверяю теории и демонстрирую результат.

Станьте свидетелем чудесного преобразования энергии из одного вида в другой. Занимательная физика, научные эксперименты, эффектные опыты, технические самоделки, идеи, гипотезы, изобретения и разоблачения.

Двигатель Стирлинга, паровой двигатель, паровая турбина, генератор электричества, электрогенератор, магнетизм, магнитная левитация, магнитный двигатель, магнитный подшипник, магнитный подвес, маховик накопитель энергии, супермаховик, водяной насос, концентратор солнечных лучей, паровая пушка, паровая ракета, вечный двигатель, свободная энергия и многое другое.

Stirling engine, Steam engine, Steam Turbine, Generator, Linear Electric Generator, Free Piston Engine, Steam Machine, Thermal Lag Engine, Harwell Thermomechanical Generator TMG, Thermoacoustic Stirling engine, Magnetic Bearing, Magnetic Levitation, Solar concentrator, perpetuum mobile, magnet motor, free energy, water pump.

Видео ТЕРМОАКУСТИКА ЗАНИМАТЕЛЬНАЯ ФИЗИКА ГЕНЕРАТОР ТЕРМОАКУСТИЧЕСКИЙ ДВИГАТЕЛЬ СТИРЛИНГА ИГОРЬ БЕЛЕЦКИЙ канала Игорь Белецкий

Двигатель Стирлинга. Почти для любого самодельщика эта замечательная штука может стать настоящим наркотиком. Достаточно один раз сделать и увидеть его в работе, как захочется их делать снова и снова. Относительная простота этих двигателей позволяет делать их буквально из мусора. Я не буду останавливаться на общих принципах и устройстве. Про это полно информации в интернете. Например: Википедия. Приступим сразу к постройке простейшего низкотемпературного гамма-Стирлинга.

Для постройки двигателя своими руками нам понадобится две крышки для стеклянных банок. Они будут выполнять роль холодной и горячей части. От этих крышек ножницами отрезается закраина

В одной крышке по центру делается отверстие. Размер отверстия должен быть чуть меньше диаметра будущего цилиндра.

Корпус двигателя Стирлинга вырезается из пластиковой бутылки из под молока. Эти бутылки как раз поделены на колечки. Нам понадобится одно. Надо заметить, что у разных сортов молока бутылки могут чуть-чуть отличаться.

Корпус приклеивается к крышке пластичным эпоксидным составом или герметиком.

В качестве цилиндра прекрасно подходит корпус маркера. У этой модели колпачок по диаметру меньше чем сам маркер и может стать поршнем.

От маркера отрезается небольшая часть. У колпачка срезается часть с верху.

Это вытеснитель. В процессе работы двигателя Стирлинга он перемещает воздух внутри корпуса от горячей части к холодной и обратно. Изготавливается из губки для мытья посуды. В центре приклеивается магнит.

Так как верхняя крышка изготовлена из жести, она может быть притянута магнитом. Вытеснитель может застрять. Чтобы этого не произошло, магнит нужно дополнительно зафиксировать картонным кружком.

Колпачок заполняется эпоксидным составом. С обоих концов сверлятся отверстия для крепления магнита и держателя шатуна. Резьба в отверстиях нарезается непосредственно винтом. Эти винты нужны для тонкой настройки двигателя. Магнит в поршне приклеивается к винту и регулируется таким образом, чтобы находясь в нижней части цилиндра он притягивал вытеснитель. На этот магнит понадобится еще приклеить ограничитель из резины. Подойдет отрезок велосипедной камеры или ластик. Ограничитель нужен для того чтобы магниты поршня и вытеснителя не притягивались слишком сильно. Иначе давления может не хватить чтобы разорвать магнитную связь.

На верхнюю часть поршня наклеивается резиновая прокладка. Она нужна для герметичности и для защиты кожуха от разрыва.

Кожух поршня изготавливается из резиновой перчатки. Отрезать нужно мизинец.

После того как кожух наклеен, сверху клеится еще одна резиновая прокладка. Сквозь резиновые прокладки и кожух шилом протыкается отверстие. В это отверстие вворачивается держатель шатуна. Этот держатель делается из винта и припаянной шайбы.

В качестве держателя коленвала прекрасно подошла упаковка от эпоксидки. Точно такую же баночку можно взять из под шипучих витаминов или аспирина.

У этой баночки отрезается дно и делаются отверстия. В верхней части - для удержания коленвала. В нижней - для доступа к креплению шатуна.

Коленвал и шатун изготавливаются из проволоки. Белые штуки - это ограничитель. Сделан из трубочки от чупа-чупса. От этой трубочки отрезаются маленькие кусочки и получившиеся детали разрезаются вдоль. Так их проще надеть. Высота колена определяется половиной расстояния, которое должен пройти цилиндр от самой нижней точки до верхней точки, в которой перестает действовать магнитная связь.

Итак, у нас все готово для первых испытаний. Сперва необходимо проверить герметичность. Нужно подуть в цилиндр. На все стыки можно нанести пену из жидкости для мытья посуды. Малейшая утечка воздуха и двигатель не заработает. Если с герметичностью все в порядке, можно вставить поршень и закрепить кожух канцелярской резинкой.

В нижнем положении цилиндра вытеснитель должен притянуться на верх. Дальше вся конструкция ставится на чашку с горячей водой. Через некоторое время воздух внутри двигателя начнет нагреваться и выталкивать поршень. В определенный момент магнитная связь будет разорвана и вытеснитель упадет на дно. Таким образом воздух в двигателе перестанет контактировать с нагреваемой частью и начнет охлаждаться. Поршень начнет втягиваться. В идеале поршень должен начать совершать движения вверх-вниз. Но этого может не произойти. Либо давления будет не достаточно для перемещения поршня, либо воздух нагреется слишком сильно и поршень не втянется до конца. Соответственно у этого двигателя могут быть мертвые зоны. Это не особо страшно. Главное, чтобы мертвые зоны не были слишком большими. Для компенсации мертвых зон нужен маховик.

Ещё очень важная часть этого этапа заключается в том, что тут можно прочувствовать принцип работы двигателя Стирлинга. Я помню свой первый стирлинг который не заработал только потому, что ни как не мог врубиться как и за счет чего эта штука работает. Здесь же, помогая руками поршню ходить вверх-вниз, можно почувствовать как нарастает и спадает давление.

Эту конструкцию можно немного усовершенствовать, если добавить к ней шприц на верхнюю крышку. Этот шприц также необходимо посадить на эпоксидку, держатель иглы немного подрезать. Положение поршня в шприце должно быть в среднем положении. Этим шприцем можно регулировать объем воздуха внутри двигателя. Запуск и регулировка будет намного проще.

Итак можно насаживать держатель коленвала. Высота крепления шатуна к цилиндру регулируется винтом.

Маховик делается из CD диска. Отверстие залепляется пластичной эпоксидкой. Затем необходимо просверлить дырку точно по центру. Найти центр очень просто. Используем свойства прямоугольного треугольника вписанного в круг. У него гипотенуза проходит через центр. Нужно приложить лист бумаги прямым углом к окраине диска. Ориентация не важна. В местах пересечения сторон листа с окраиной диска наносим метки. Линия проведенная через эти метки будет проходить через центр. Если провести вторую линию в другом месте, то на пересечении мы получим точный центр.

Все двигатель готов.

Ставим двигатель Стирлинга на чашку с кипятком. Немного ждем и он должен сам заработать. Если этого не произойдет, нужно слегка помочь ему рукой.

Процесс изготовления на видео.

Читайте также: