Сборка двигателя ваз 2112 16 клапанов своими руками пошаговая инструкция

Обновлено: 04.07.2024

Не редко даже обычные начавшиеся стуки в моторе становятся причиной его полного выхода из строя. Потому будьте внимательны, если вдруг из-под капота начнут доноситься посторонние постукивания.

Стук в движке практически всегда указывает на серьезные неполадки, потому добираться до автосервиса своих ходом не рекомендуется. Вызывайте эвакуатор или цепляйтесь за кого-нибудь тросом, чтобы добраться до СТО или гаража для определения причин звуков.

Стук может быть вызван различными компонентами 8 клапанного и 16 клапанного моторов, устанавливаемых на ВАЗ 2110.

Источник стуков

Что нужно знать

Это опасный вид стука. Требуется незамедлительно остановить мотор и до СТО или гаража добираться на буксире. Стук имеет низкий тон, доносится от нижней части картера. При повышении нагрузки или увеличении оборотов шум усиливается, не редко стук сопровождается падением уровня давления масла

Не менее опасный вид стука. Необходимо быстро остановиться. Добираться до гаража или автосервиса только на буксире. Такой звук звонкий, металлический, тон средний, ритмичный. При повышении нагрузок на мотор стук усиливается, но полностью исчезает при отключении свечей зажигания

Менее опасный вариант стука, при котором можно добраться до сервиса своим ходом, но при минимальной нагрузке мотора. Звук ритмичный, высокоточный, имеет сильный металлический оттенок. Доносится от мотора при любом режиме работы, а при повышении нагрузок усиливается. Отключив свечи зажигания, звук пропадает полностью

Изношенные поршни и цилиндры

Стук не представляет опасности для мотора. При несильной нагрузке двигателя можно добраться до сервиса или гаража своим ходом. Звук похож на звон посуды из глины, особенно сильно слышен на холодном двигателе. При нагреве мотора звук пропадает

Не опасный вид стука в двигателе, позволяющий своим ходом добраться до гаража или автосервиса. На фоне глухого шума доносится металлический стук, который лучше всего слышен при средних и малых оборотах коленвала со стороны ГБЦ над клапанами. Подобный стук происходит по причине поломки гидрокомпенсаторов, которые следует заменить для устранения проблемы

Потенциально опасные для двигателя, если их игнорировать и ничего не делать. Порой приводят к необходимости капитального ремонта мотора или его замене. Если не затягивать с ремонтом, устранить стук можно простой заменой датчика детонации. Не перегружая двигатель, можно добраться до гаража или СТО своим ходом. Звук получается звонким, металлическим, доносится от двигателя преимущественно при наборе скорости. Причиной возникновения стуков является неисправность датчика детонации, низкосортное топливо и перегрузка мотора за счет раннего включения повышенной передачи. Нужно заменить датчик и залить в топливо присадки для удаления нагара внутри камеры сгорания и на клапанах

Любой стук не сулит ничего хорошего, даже если это звук от клапанов или изношенных поршней. Не затягивайте с устранением причин появления шума, иначе затем ремонт обойдется значительно дороже.

Снятие двигателя ВАЗ 2110, порядок работы поэтапно:

За многие годы накопился огромный практический опыт по теме, как поменять подушки двигателя ВАЗ 2110 и видео процессов ремонта тоже можно найти в количестве. Однако мало кто уделяет внимание особенностям детали. И, нужно сказать, напрасно, потому что такие знания помогут точно определить источник вибраций и приобрести нужную запчасть для ремонта.

Основное назначение опоры ДВС – снижение уровня вибрации, передающейся от силового агрегата кузову автомобиля. Резинометаллическая конструкция представляет собой стальное основание с толстой резиновой подушкой. Устройство неплохо себя зарекомендовало, поскольку довольно надежно и по деньгам стоит сущие пустяки.

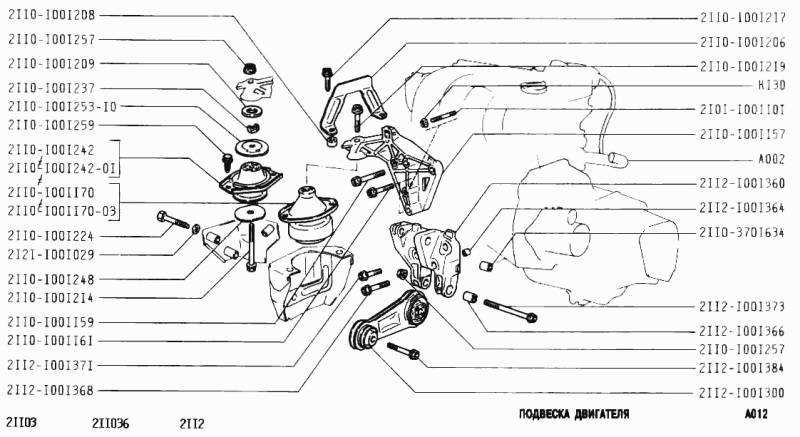

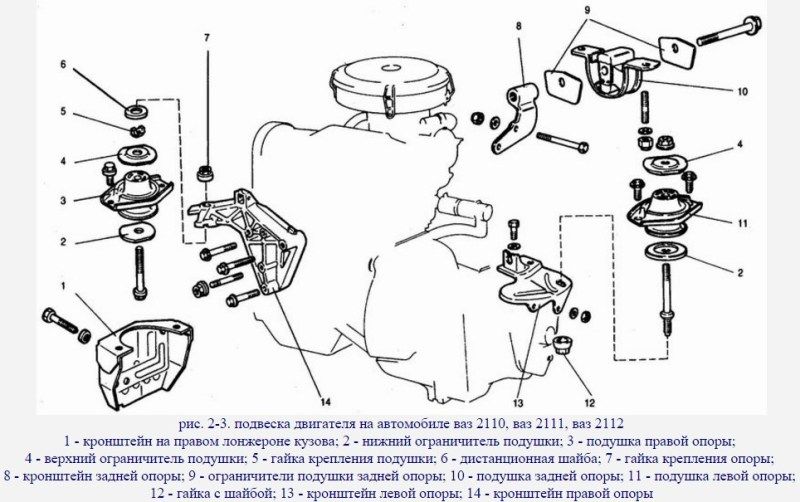

Восьмиклапанные моторы Lada 2110 крепятся к кузову в трех точках: справа, слева и сзади. Боковые опоры через сквозные отверстия соединяют кузов с моторным блоком. Задняя опора крепится двумя болтами к коробке передач, и двумя гайками к кузову. Значение этой демпферной детали весьма существенно – она предотвращает продольные колебания ДВС при торможении и разгоне.

Когда следует менять опоры силового агрегата на ВАЗ 2110: признаки и причины

Перед тем, как поменять подушки двигателя автомобиля ВАЗ 2110 и посмотреть видео этого процесса, нужно изучить признаки, которые указывают на поломку резинометаллических опор. Основные симптомы, характеризующие неполадки с демпферными узлами:

- Вибрации, передающиеся на рулевое колесо и блок педалей при холостом ходу.

- Посторонний шум в салоне при передвижении по неровной поверхности.

- Характерный стук в подкапотном пространстве при разгоне и торможении.

Делая выводы после своих наблюдений, нельзя путать вибрации на руле при торможении, которые связаны с дефектами тормозных дисков или колодок. Для большей убедительности нужно открыть капот, и осмотреть опоры силового агрегата. Если положить ладонь на работающий ДВС, то можно почувствовать изменения в его работе.

Многолетний опыт эксплуатации Lada 2110 позволяет утверждать, что причинами выхода из строя демпферных подушек являются следующие факторы:

- Деформационные явления на резиновой опоре вследствие механических и температурных воздействий, а также по причине выработанного ресурса.

- Растрескивание и расслаивание резины от воздействия химически активных компонентов.

- Утрата эластичности, вызванная температурными перепадами.

Преждевременный выход из строя демпферной опоры может быть вызван чрезмерным увлечением владельца такими экстремальными приемами, как резким стартом и экстренным торможением. Детали подвески и так испытывают серьезные нагрузки во время движения, а спортивный стиль вождения еще более увеличивает риск их поломки.

Замена подушки двигателя ВАЗ 2110 своими руками

Итак, определившись с тем, что замена подушек двигателя неизбежна (причем как одной, так и нескольких, например, замена задней подушки двигателя), необходимо подготовить автомобиль и инструменты для проведения ремонтных работ (загнать машину на яму или на подъемник, иметь под рукой набор ключей, домкраты и т.д.).

- Сначала ключом на 13 откручивается болт натяжителя ремня генератора, ремень снимается;

- Под двигатель ставится домкрат, на верхнюю часть домкрата кладется деревянный брус или толстая доска;

- Далее двигатель домкратом приподнимается так, чтобы разгрузить опору;

- После ключом на 15 откручивается центральная гайка крепления правой подушки;

- Затем ключом на 13 откручивают болты, крепящие подушку к кронштейну

- Далее снизу в области правой арки ключом на 17 нужно открутить 3 болта (кронштейн прикреплен к лонжерону);

- Теперь кронштейн можно снять и заменить подушку двигателя, закрутив после установки обратно все болты.

- По окончании домкрат внизу передвигается под коробку, поле чего приподнимается КПП;

- Теперь ключом на 15 откручивается центральная гайка крепления подушки слева;

- После можно откручивать 2 болта крепления опоры ключом на 13, сама опора снимается;

- Дальше выполняется установка новой опоры и осуществляется обратная сборка;

- Завершив этап, нужно спуститься под авто, далее откручиваются пару гаек на 17 (крепят подушку к кузову);

- После этого выкручивают еще две гайки, крепящие элемент к коробке передач и снимается задняя опора;

- Остается только ключом на 19 выкрутить гайку, которая крепит подушку к кронштейну, после чего снять старую подушку и поставить новый элемент;

- Завершает процесс обратная сборка, на этом замена подушек двигателя ВАЗ 2110 может считаться выполненной;

Еще добавим, что для двигателей ВАЗ 16-клапанов как процесс снятия, так и сама замена боковых подушек ничем не отличается от процесса, рассмотренного выше. Что касается замены передней нижней подушки, работать нужно снизу.

Сначала ключом на 15 откручивают болт, которым крепится штанга передней нижней опоры к поперечине передней подвески автомобиля. После откручивается гайка болта, которым опора прикреплена к кронштейну двигателя, сам болт вынимается.

Для откручивания болта потребуются два ключа на 15. Теперь опору можно снять, поменять только подушку или вес элемент целиком. Теперь моно переходить к обратной сборке.

Завершает общий процесс по замене подушек выкручивание крепежного болта верхней передней опоры к кузову ключом на 17. Гайку болта можно придержать рукой.

Затем болт с гайкой извлекаются, после чего ключом на 15 выкручивают болт крепления передней верхней опоры к кронштейну силового агрегата (болт и гайка также вынимаются). Далее опора снимается, меняется подушка или весь элемент в сборе, производится обратная сборка.

Поставив новые подушки двигателя ВАЗ (подушки двигателя 2110, 2112 и других похожих моделей), следует завести двигатель для проверки. Если подушки или опоры качественные, а сама замена выполнена правильно, в норме вибрации практически отсутствуют.

Замена правой демпферной опоры

Замена левой демпферной опоры

Процедура смены демпфера двигателя с левой стороны автомобиля выполняется в следующем порядке:

Замена задней демпферной опоры

Прочитать, как поменять задние подушки двигателя на автомобиле ВАЗ 2110 и просмотреть видео – это еще полдела. Важно точно придерживаться порядка выполнения ремонтных работ:

Выбор защиты картера двигателя на ваз 2110

В наше время приобрести защиту поддона и картера на ВАЗ 2110 можно в любом автомагазине отечественных автозапчастей. Стоит она до 2500 тысяч рублей. А вот именно какую выбрать нужно подумать.

Последствия при ударе днищем

При ударе днищем можно повредить поддон картера. Проблема заключается в том, что в поддоне автомобиля находится сапун, который имеет масло заборную трубку. И эта трубка находится в нескольких сантиметрах от нижней части днища картера недалеко от сливного отверстия. При ударе о твердую поверхность в картере сразу же будет вмятина. Все зависит от того, какой она глубины. Если вмятина глубокая, то очень большая вероятность повреждения всасывающей трубки. В случае ее излома выше уровня масла, смазка в двигатель перестанет поступать. Сами понимаете, к каким последствиям это приведет. В этом случае мотор сразу лучше заглушить.

Если вмятина большая

Для проверки исправности сапуна заводим мотор. При этом, если чек давления масла не гаснет, то двигатель нужно сразу же заглушить. Затем подливаем немного масла и снова запускаем двигатель. Если после заводки лампочка давления не погасла и под машиной вы наблюдаете вытекшее масло, скорее всего вам придется менять сапун. В этом случае глушим агрегат и звоним другу или знакомому, что бы он отбуксировал автомобиль в автосервис или домой. Можно воспользоваться услугой эвакуатора.

Выясняем, поврежден сапун или нет

Если лампочка при заводке все же погасла, то потихоньку можно ехать домой или в автосервис. При этом большие обороты автомобилю лучше не давать, поскольку трубка сапуна может быть повреждена. В этом случае масла для смазки двигателя может поступать не достаточно. Кстати говоря старая система, когда щиток приборов показывал давление масла в системе была более совершенна.

По давлению масла можно было более четко определить повреждение сапуна. Современная система устроена по другому. Если контрольная лампочка на щитке приборов горит, значит масло в двигатель вообще не поступает, а если не горит, значит все нормально. Здесь и заключается подвох. Масло может поступать в двигатель, но не в достаточном количестве и мы об этом ни как не узнаем. Будет идти повышенный износ поршневой группы. В этом случае после приезда домой или на автосервис нужно снять поддон двигателя и осмотреть сапун.

Если сапун не поврежден, то правим вмятину на поддоне и ставим его обратно. В случае повреждения сапуна, меняем его на новый. При установке картера необходимо купить новую прокладку, поскольку старая скорее всего непригодна. Необходима полная герметизация. Это очень важный момент. Если прокладка будет подсасывать воздух, то давление в двигателе будет недостаточным, что чревато выходом из строя узлов и механизмов машины.

Правила установки

Собственно, установка защиты своими руками занимает не более получаса, и проводится так:

Установите на стенд чистый блок цилиндров и заверните в него отсутствующие шпильки. Установите кронштейн крепления генератора и закрепите его двумя болтами.

Смажьте моторным маслом вкладыши подшипников и упорные полукольца коленчатого вала, а также поршни и сальники. При сборке двигателя после ремонта устанавливайте новые сальники коленчатого вала.

Рис. 2–18. Установка упорных полуколец коленчатого вала в гнезда среднего коренного подшипника

Установите в 1-е, 2-е, 4-е и 5-е гнездо блока цилиндров вкладыши с канавкой, а в 3-е гнездо блока цилиндров и в крышки коренных подшипников – вкладыши без канавки. Уложите в коренные подшипники коленчатый вал и вставьте в гнездо среднего коренного подшипника упорные полукольца (рис. 2–18).

Полукольца должны быть обращены канавками в сторону упорных поверхностей коленчатого вала (со стороны канавок на поверхность полукольца нанесен антифрикционный слой).

С задней стороны от средней опоры коленчатого вала ставится металлокерамическое полукольцо (желтого цвета), а с передней стороны – сталеалюминиевое.

Рис. 2–19. Метки на крышках коренных подшипников. Счет крышек ведется от стороны привода распределительного вала

Установите крышки коренных подшипников в соответствии с метками, которые нанесены на их наружной поверхности (рис. 2–19). Крышки разверните таким образом, чтобы метки на каждой из них находились со стороны установки генератора. Затяните болты крепления крышек.

Проверьте осевой свободный ход коленчатого вала. Для этого поверните блок цилиндров задней стороной вверх и установите на нее стойку с индикатором так, чтобы ножка индикатора упиралась во фланец коленчатого вала.

Рис. 2–20. Проверка осевого свободного хода коленчатого вала

Перемещая вал вверх и вниз (например, отвертками), замерьте индикатором осевой свободный ход вала (рис. 2–20). Он должен быть в пределах 0,06–0,26 мм. Если ход больше, то приведите его в норму, заменив старые полукольца новыми или установив полукольца увеличенной толщины.

Рис. 2–21. Держатель заднего сальника коленчатого вала. Стрелками показаны выступы для центрирования держателя относительно фланца коленчатого вала

Оправкой 67.7853.9571 запрессуйте в держатель (рис. 2–21) задний сальник коленчатого вала. Наденьте держатель с сальником на оправку 67.7853.9572 и передвиньте его с оправки на фланец коленчатого вала. Установите под держатель прокладку и прикрепите его к блоку цилиндров болтами с пружинными шайбами.

Рис. 2–17. Блокировка маховика фиксатором 67.7820.9526. Стрелкой показана метка в.м.т. поршней 1-го и 4-го цилиндров

Установите маховик на коленчатый вал так, чтобы метка (конусообразная лунка, показана стрелкой на рис. 2–17) около обода находилась против оси шатунной шейки четвертого цилиндра. Установите шайбу и болты крепления маховика. Заблокируйте маховик фиксатором 67.7820.9526 (см. рис. 2–17) и затяните болты крепления. На болты крепления маховика перед установкой нанесите герметик УГ–6. Для надежного схватывания герметика перед его нанесением обезжирьте болты и резьбовые отверстия в коленчатом валу.

Рис. 2–22. Установка поршня с поршневыми кольцами в цилиндр при помощи регулируемой втулки 67.7854.9519

Отверстие для пальца на поршне смещено от оси на 1 мм, поэтому при установке поршней в цилиндры стрелка на днище поршня должна быть обращена в сторону привода распределительного вала.

Установите вкладыши в шатуны и крышки шатунов. Установите шатуны и крышки на шейки коленчатого вала, затяните шатунные болты. Крышки шатунов необходимо устанавливать так, чтобы номер цилиндра на крышке находился против номера цилиндра на нижней головке шатуна.

Оправкой 67.7853.9580 запрессуйте передний сальник коленчатого вала в крышку масляного насоса. Залейте в масляный насос немного моторного масла и проверните несколько раз его ведущую шестерню. Установите на оправку 67.7853.9580 масляный насос с передним сальником коленчатого вала и поверните ведущую шестерню в такое положение, чтобы ее можно было надеть на шейку коленчатого вала. Передвиньте насос с оправки на вал, установите под насос прокладку и прикрепите его к блоку цилиндров.

Рис. 2–23. Направляющие штифты масляного насоса

Для правильной установки насоса в его корпус запрессованы два направляющих штифта (рис. 2–23), которые должны входить в соответствующие отверстия блока цилиндров.

Рис. 2–16. Снятие масляного насоса: 1 – масляный насос; 2 – прокладка масляного насоса;

3 – приемник масляного насоса; 4 – прокладка картера; 5 – картер; 6 – датчик положения коленчатого вала

Вставьте в отверстие масляного насоса маслоприемник с уплотнительным кольцом, прикрепите его к масляному насосу и к крышке второго коренного подшипника коленчатого вала (см. рис. 2–16).

Установите масляный картер 5 с прокладкой 4 и закрепите его. Установите на крышке масляного насоса датчик положения коленчатого вала для системы впрыска топлива (если эта система применяется на автомобиле). Установите датчик уровня масла.

Смажьте моторным маслом уплотнительное кольцо масляного фильтра и установите масляный фильтр, вручную привернув его к штуцеру на блоке цилиндров.

Рис. 2–24. Втулки для центрирования головки на блоке цилиндров

Рис. 2–25. Порядок затягивания болтов головки цилиндров

Вставьте в блок цилиндров две центрирующие втулки (рис. 2–24) и установите по ним прокладку головки цилиндров. У правильно установленной прокладки отверстие для прохода масла (окантовано медной лентой) должно находиться в зоне 5-го болта крепления головки цилиндров (номер болта см. рис. 2–25).

При сборке двигателя необходимо всегда устанавливать новую прокладку под головку цилиндров. Использование бывшей в употреблении прокладки не допускается.

Перед установкой прокладки необходимо удалить масло с сопрягаемых поверхностей блока и головки цилиндров. Прокладка должна быть чистой и сухой. Попадание масла на поверхность прокладки не допускается.

Поверните коленчатый вал так, чтобы поршни находились в средней части цилиндров.

1 прием – затяните болты моментом 20 Н·м (2 кгс·м);

2 прием – затяните болты моментом 69,4–85,7 Н·м (7,1–8,7 кгс·м);

3 прием – доверните болты на 90о;

4 прием – снова доверните все болты на 90о;

Рис. 2–61. Болт крепления головки цилиндров

Болты крепления головки цилиндров допускается повторно применять только в том случае, если они вытянулись до длины L не более 135,5 мм (см. рис. 2–61 ). Если длина болта больше, то замените его новым.

Перед сборкой двигателя заблаговременно смажьте резьбу и головки болтов, окунув их в моторное масло. Затем дайте стечь излишкам масла, выдержав болты не менее 30 мин.

Удалите масло или охлаждающую жидкость из отверстий в блоке цилиндров под болты крепления головки цилиндров.

Вставьте в гнездо блока цилиндров насос охлаждающей жидкости с прокладкой. Установите заднюю крышку зубчатого ремня и прикрепите ее вместе с крышкой насоса к блоку цилиндров. Дополнительно прикрепите крышку болтом к блоку цилиндров и гайкой к шпильке на головке цилиндров.

Вложите в гнезда на передних концах коленчатого и распределительного валов сегментные шпонки и установите зубчатые шкивы. Заблокировав шкив распределительного вала от проворачивания, закрепите его болтом с шайбой.

Запрещается замена болтов крепления маховика на болт крепления шкива распределительного вала и обратно в связи с различным их покрытием. Болты крепления маховика фосфатированные, а болт крепления шкива распределительного вала – оксидированный.

Рис. 2–26. Проверка совпадения установочных меток на шкиве распределительного вала и задней защитной крышке

Приспособлением 67.7811.9509 поверните распределительный вал до совмещения метки на шкиве с установочным усиком на задней крышке зубчатого ремня (рис. 2–26).

Рис. 2–27. Проверка совпадения установочных меток на шкиве коленчатого вала и крышке масляного насоса

Доверните коленчатый вал в сторону меньшего угла поворота до совмещения установочной метки на шкиве с меткой на крышке масляного насоса (рис. 2–27). Поворачивать коленчатый вал можно ключом за болт, временно завернутый в передний конец коленчатого вала.

Установите натяжной ролик с дистанционной шайбой и закрепите его в положении, соответствующем минимальному натяжению ремня.

Наденьте зубчатый ремень на шкив распределительного вала и, натягивая обе ветви ремня, заведите левую ветвь за натяжной ролик и наденьте ее на шкив насоса охлаждающей жидкости. Наденьте ремень на шкив коленчатого вала и слегка натяните его натяжным роликом, поворачивая ролик против часовой стрелки. При установке ремня избегайте его резких перегибов.

Проверните коленчатый вал на два оборота в направлении вращения и проверьте совпадение установочных меток (рис. 2–26 и 2–27). Если метки не совпадают, то ослабьте натяжение ремня, снимите его со шкива распределительного вала, поверните шкив на необходимый угол, наденьте ремень, слегка натяните его натяжным роликом, снова проверните коленчатый вал на два оборота и проверьте совпадение установочных меток.

Аккуратно уложите прокладку в паз крышки головки цилиндров по всему периметру. Установите крышку на головку цилиндров, наденьте резиновые втулки на шпильки и наживите гайки с шайбами. Если втулки имеют следы разрушения, то замените их новыми. Гайки затягивайте равномерно в несколько приемов до упора шайбы в шпильку. Помните, что герметичность крышки зависит от тщательности выполнения всех операций по ее установке.

Заверните в головку цилиндров свечи зажигания, датчики указателя температуры охлаждающей жидкости и контрольной лампы давления масла.

Рис. 2–28. Установка узлов системы охлаждения: 1 – подводящая труба насоса охлаждающей жидкости; 2 – термостат; 3 – отводящий патрубок охлаждающей рубашки

Установите на головке цилиндров отводящий патрубок 3 (рис. 2–28) рубашки охлаждения с прокладкой и закрепите его двумя гайками. Установите прокладку и прикрепите к блоку цилиндров фланец подводящей трубы 1 насоса охлаждающей жидкости. Наденьте на патрубок и подводящую трубу шланги, идущие к термостату, установите термостат 2 и закрепите шланги хомутами.

Установите на головке цилиндров корпус вспомогательных агрегатов с уплотнительным кольцом и закрепите его болтом. При установке корпуса особое внимание обратите на положение уплотнительного кольца в канавке, так как при затяжке гаек возможно его выскакивание из канавки и закусывание между кромками канавки и поверхностью головки цилиндров. Если уплотнительное кольцо имеет следы закусывания, его необходимо заменить на новое.

Установите датчик-распределитель зажигания, действуя в следующем порядке.

Рис. 7–21. Установка датчика-распределителя зажигания. Стрелкой показан установочный выступ на корпусе вспомогательных агрегатов

Смажьте моторным маслом и наденьте уплотнительное кольцо на фланец датчика-распределителя зажигания. Прикрепите датчик-распределитель зажигания к корпусу вспомогательных агрегатов в таком положении, чтобы средняя риска на фланце датчика-распределителя находилась против установочного выступа на корпусе вспомогательных агрегатов (см. рис. 7–21). Одновременно установите под верхнюю гайку крепления кронштейн проводов высокого напряжения.

Валик датчика-распределителя зажигания соединяется с хвостовиком распределительного вала только в одном положении. Поэтому перед установкой поверните валик так, чтобы кулачки муфты валика вошли в пазы хвостовика распределительного вала.

Рис. 2–29. Установка впускной трубы и выпускного коллектора: 1 – выпускной коллектор;

2 – кронштейн подводящей трубы насоса охлаждающей жидкости; 3 – впускная труба; 4 – заборник теплого воздуха

Наденьте на шпильки головки цилиндров прокладки, установите выпускной коллектор 1 (рис. 2–29) и затяните центральную гайку его крепления. Затем установите впускную трубу 3, заборник 4 теплого воздуха, кронштейн 2 подводящей трубы насоса охлаждающей жидкости и закрепите их гайками.

Установите шланг вытяжной вентиляции картера и закрепите его хомутами на патрубках блока и крышки головки цилиндров. Установите указатель уровня масла.

Рис. 2–10. Снятие генератора: 1 – шкив привода генератора;

2 – кронштейн правой опоры подвески двигателя; 3 – установочная планка; 4 – натяжная планка; 5 – генератор; 6 – кронштейн крепления генератора; 7 – ремень привода генератора

Установите кронштейн правой опоры подвески двигателя с установочной планкой 3 (см. рис. 2–10) генератора.

Установите теплоизолирующий экран карбюратора, проставку и карбюратор. Закрепите его гайками и закройте сверху технологической заглушкой.

Не допускается крепление (или подтягивание гаек) нагретого карбюратора. Момент затяжки гаек крепления карбюратора – см. приложение 1.

Установите шланг подачи бензина от топливного насоса к карбюратору и закрепите его хомутами. Установите шланг вакуумного регулятора датчика-распределителя зажигания, а также шланги подвода и отвода жидкости из системы охлаждения к карбюратору.

Рис. 2–9. Снятие топливного насоса и датчика-распределителя зажигания: 1 – датчик-распределитель зажигания; 2 – кронштейн крепления высоковольтных проводов; 3, 5 – уплотнительные кольца; 4 – корпус вспомогательных агрегатов; 6 – теплоизоляционная проставка; 7 – толкатель; 8 – топливный насос

Подключите провода высокого напряжения к датчику-распределителю зажигания и к свечам зажигания. Закрепите гребенку проводов в кронштейне 2 (см. рис. 2–9).

Читайте также: