Ротоформовочная машина своими руками

Обновлено: 07.07.2024

Приобретение и сборка криво сделанных заводских фрез, за такие деньги я такого не ожидал увидеть, но как говорится .

Я был приятно удивлён работой этих фрез, работать ими на много легче чем плугом, и по грунтам любой сложности, .

Рассказ о том как делал фрезу с увеличенной глубиной обработки почвы и как на коленке решил проблему с крепежными .

Чтобы проконсультироваться и заказать эту или другую технику , вы можете: ✓ Оставить заявку на сайте: .

В этом ролике покажу Вам как я обрабатываю огороды под зиму своими фрезами-глубокорыхлителями, которые сделал .

. "TEXaS TV" Канал посвящён самодельным приспособлениям для гаража и дома, своими руками у себя в гараже.

Изготовление фрезы - " Гусиные лапки " для тяжелых грунтов - в домашних условиях. Вот ссылка на продолжение .

Помог соседу и за одно снял ролик - как ведет себя ротоватор на сухой земле с травой и гусиные лапки с утяжелителем по .

Изготовление фрезы - " Гусиные лапки " для тяжелых грунтов - в домашних условиях. Ссылка на изготовление фрезы и .

Второя версия ротоваторов оправдала надежды. Мотоблок идет мягко, ровно. Производительность отличная:)))

Полное изготовление Фрез для самодельного мотоблока с рабочей шириной 1300 мм. На своем участке работу не снимал .

Изготовление фрезы - " Гусиные лапки " для тяжелых грунтов - в домашних условиях. Ссылка на мои печи ; БАННАЯ ПЕЧЬ .

Демопоказ работы ротоватора MERICRUSHER MJS-241STG производства Финляндия с максимальной рабочей глубиной .

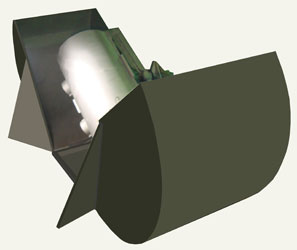

Этот метод переработки позволяет получать полые изделия разнообразных форм и размеров из термопластичных материалов, используемых в виде порошков или паст (пластизолеи). Процесс ротационного формования отличается простотой и включает три основных стадии (рис.1). На первой из них I в холодную форму, представляющую собой полую раковинообразную конструкцию, загружается определенное количество полимерного материала. Далее (стадия II) закрытую форму помещают в камеру нагрева, где и происходит собственно процесс формования. При этом с помощью соответствующих устройств форма приводится во вращение относительно двух осей. При вращении с относительно невысокой частотой расплавленный полимер распределяется по стенкам формы.

Третья стадия III заключается в охлаждении формы с отформованным изделием, которое может осуществляться с помощью холодного воздуха или водяного тумана; при этом форма продолжает вращаться для полного и равномерного затвердевания полимера по всей поверхности формы. После завершения охлаждения форма раскрывается и готовое изделие извлекается из нее; благодаря усадке материала при охлаждении изделия процесс извлечения не вызывает затруднений.

Ротационное формование широко используется для изготовления разнообразных изделий самой различной величины и формы — деталей приборов, корпусных деталей мебели, бочек и контейнеров, лодок и др. Процесс происходит при атмосферном давлении, условия формования исключают значительные нагрузки на стенки оснастки, поэтому формы для ротационного формования могут иметь тонкие стенки и относительно дешевы. Объем формуемых изделий определяется размерами камеры нагрева и может достигать нескольких кубометров. Для обогрева форм используется горячий воздух (электрические нагреватели) или сжигаемый природный газ.

Рис. 1. Принципиальная схема ротационного формования

К преимуществам ротационного формования, по сравнению с другими методами получения полых изделий, относятся простота изготовления и дешевизна оснастки, возможность варьирования толщины стенки (вплоть до 15-20 мм), очень низкий уровень остаточных напряжений в готовом изделии, практически полное отсутствие отходов и, как следствие, экономичность процесса. Благодаря интенсивному развитию в последние годы обнаружен ряд технологических преимуществ этого метода — возможность получения изделий сложной формы со стенками различной толщины, многослойных изделий и т. д. Низкая стоимость оснастки в ряде случаев делает экономически целесообразным использование ротационного формования для получения малых партий изделий. Недостатками процесса являются длительность цикла формования, ограниченный выбор материалов и их относительно высокая стоимость, низкий уровень размерной точности готовых изделий.

Для переработки методом ротационного формования используются в основном несколько видов термопластов. Это, в первую очередь, полиэтилен, доля которого составляет от 85 до 95% продукции, причем применение находят практически все виды этого полимера, в том числе сшивающийся. Его достоинства — высокая термостабильность, легкая перерабатываемость гранул в порошок, относительно низкая стоимость. Разработана, например, сп диальная марка полиэтилена, показатель текучести расплава которой при переработке уменьшается с 5 до 1,5. Этот материал характеризуется повышенным значением ударной вязкости при низких температу¬рах (до -30 °С).

Среди остальных полимеров лидирующую роль занимают пластизоли на основе ПВХ (от 10 до 13%), объем производства которых достаточно велик и имеются марки, специально предназначенные для ротационного формования. Для ротационного формования разработаны также специальные марки полиамидов, поликарбонатов, полипропилена, полистирола. Возможно изготовление этим методом изделий из термореактивных полимеров — полиуретанов, эпоксидных композиций и др., а также совмещение процесса полимеризации и формования (например, при полимеризации капролактама). В этом случае в форму загружают композицию на основе капролактама и катализатор. В процессе ротационного формования происходит полимеризация. Из смесей полимеров, отличающихся друг от друга значениями температуры плавления, получают двухслойные изделия с различными свойствами слоев. Для предотвращения окисления некоторых термопластов (например, полиамидов) в форму нагнетают инертный газ. Иногда ротационное формование осуществляют с использованием жестких вкладышей и вставок.

Для модификации свойств материалов, перерабатываемых ротационным формованием, широко используются различные добавки — термо-и светостабилизаторы, вспенивающие агенты, наполнители (в т. ч. и волокнистые) и др. В России конкурентоспособное по ценам и качеству сырье, пригодное для ротационного формования, в настоящее время не производится, кроме ПЭ и ПВХ.

Формы для ротационного формования достаточно просты и изготавливаются из стали или алюминия. Алюминиевые формы используют для изготовления сложных изделий, а также при изготовлении нескольких одинаковых форм (литьем). При эксплуатации формы подвергаются значительным термическим напряжениям из-за многократных циклов нагрева (до 300 °С) и охлаждения.

Рис. 2. Устройство для двухосного вращения форм: а — 4-шпиндельная установка; б — одношпиндельная для крупноразмерного изделия

Ротационное формование относится к практически безотходным процессам. При конструировании ротационных форм можно достичь 100% выхода изделий из исходного сырья. Бракованные изделия и удаляемые части изделий утилизируются, а полученные материалы используются для изготовления новых изделий. Типичные примеры применения изделий, полученных ротационным формованием, приведены ниже.

Рис. 3. Установка для производства крупноразмерных изделий ротационным формованием: 1 — термокамера; 2 — ротационное устройство; 3 — форма; 4 — изделие

Центробежное формование (иногда центробежное литье) — метод изготовления изделий в виде тел вращения — цилиндров (труб), втулок, подшипников скольжения и т. п. Этот метод, как правило, находит применение в тех случаях, когда размеры (габариты или толщина) изделия не позволяют изготовить его другими методами.

Для получения изделий по такой технологии в нагретую форму, торцы которой закрыты фланцами, загружают порцию расплава термопласта или жидкой смолы с отвердителем. Если термопласт загружают в форму в виде порошка или гранул, плавление полимера и его гомогенизация в обогреваемой форме существенно снижает производительность. Поэтому для ускорения процесса получения изделий нередко применяют (экструдер с копильником, откуда в форму подается необходимый объем расплава.

В отличие от ротационного формования процесс осуществляется при высоких частотах вращения нагреваемой формы, поэтому под действием центробежных сил в материале развивается достаточно большое давление и усадка готового изделия невелика. После охлаждения и остановки снимаются фланцы, изделие извлекают из формы. Обычно внутренний слой изделия имеет более рыхлую структуру и удаляется механической обработкой для получения необходимого внутреннего диаметра. С учетом этого материал дозируют с запасом в 10-15%.

Наибольшее распространение этот метод находит в получении толстостенных труб большого диаметра из полиамидов, полиэфиров и других термопластов с низкой вязкостью расплава; из-за склонности этих полимеров к окислению полость формы заполняется инертным газом (СО2, азот). При изготовлении изделий из полиамидов один из вариантов технологии предусматривает загрузку в форму расплава капролактама и катализатора анионной полимеризации, после чего нагретая форма приводится во вращение. Из-за высокой скорости полимеризации длительность процесса практически не зависит от толщины стенок формуемого изделия.

Статьи публикуются с разрешения автора и обязательным указанием ссылки на источник

Редакция оплачивает на договорной основе

технические статьи, маркетинговые отчеты, рецептуры, обзоры рынка

и другую отраслевую информацию и права не ее размещение

Приглашаем специалистов к сотрудничеству в качестве внештатных авторов и консультантов!

Глубокое понимание работы ротационной штампующей машины помогает оператору регулировать массу тестовых заготовок и справляться с их съемом. Наиболее распространенный вид МКИ — изделия из песочного теста. Тестовые заготовки для многих видов песочного теста получают прокаткой и резкой, но изобретение машины для ротационного формования, интегрированного агрегата для получения тестовых заготовок из массы песочного теста, стало огромным шагом вперед в истории изготовления печенья. Первая промышленная ротационная машина появилась около 1928 г.

До последнего времени на ротационной машине можно было формовать только песочное тесто. Причина этого, как будет показано ниже, заключается в том, что нож- скребок тянет за собой липкое тесто, форма не наполняется и получается деформированная тестовая заготовка. Тем не менее в настоящее время в некоторых случаях можно выполнять ротационное формование не только из песочного теста. Это в принципе возможно, если площадь формы мала (как в претцелях и крендельках), или если тесто характеризуется чрезмерным замесом.

Ротационные формующие машины обычно используются для производства заготовок печенья из песочного теста. Их работа основана на введении теста в матрицы для получения рисунка, печати названия, вида и получения отверстий с усилием. Избыток теста снимается ножом, закрепленным над матрицей, а затем заготовка извлекается из матриц на ленту (из холста или другой ткани). Песочное тесто можно прокатывать в пласты, раскатывать и нарезать на формующей машине с получением рельефа так же, как для эластичного теста, но ротационная машина обладает следующими достоинствами:

- нет необходимости формовать и поддерживать пласт теста;

- устраняются проблемы прокатки;

- отсутствуют обрезки теста, которые желательно повторно использовать.

Последнее достоинство очень важно для песочного теста, которое, как и другие типы теста, при обработке и прокатывании становится более плотным и затвердевает. В ротационной формующей машине все виды теста обрабатываются одинаково и отсутствуют обрезки теста, которые необходимо снова вводить в тесто. Матрица позволяет получить гораздо более интересные формы изделий, чем у штампованных тестовых заготовок, и при необходимости — полость в их центре. На рис. 36.1 приведен поперечный разрез типичной ротационной формующей машины.

Валок А называется питающим, обычно изготавливается из стали и имеет пазы различной формы для удержания слоя теста. Валок движется так, что тесто из бункера (Я) поступает в зазор между валком Л и валком В. Валок Л может быть регулируемым или нерегулируемым в горизонтальном направлении. Валок В — это формующий валок. Обычно он имеет такой же диаметр, как и валок Л, но у него гладкая поверхность, в которой вырезаны или в которую вставлены матрицы для формования тестовых заготовок. Обычно это валок изготовлен из бронзы или специального мягкого сплава меди, олова, цинка (и иногда свинца), пригодного для тонкой резьбы. Если используются пластмассовые матрицы, валок может быть сделан из стали. В обоих случаях валок, имеющий ту же ширину, что и установка для изготовления печенья, обычно представляет собой смонтированную на оси трубу. Важно, чтобы эта труба и ось были жесткими и не изгибались под давлением, которое создает тесто в зазоре между валками. Формующий валок приводится в движение так (рис. 36.1), что тесто вводится в матрицы в зазоре между валками. Положение формующего валка фиксировано.

В формующий валок упирается стальное лезвие, называемое скребком (Э). Конец этого лезвия находится под центральной линией валков А и В, где создается макси-

Рис. 36.1. Поперечный разрез ротационной формующей машины, показывающий ее основные части и их работу

мальное давление теста в зазоре. Тесто, вдавленное в матрицу, срезается, а избыток теста сходит по скребку и вдавливается в слой теста, который прилипает к питающему валку. Положение ножа-скребка на формующем валке может регулироваться, но на разных ротационных машинах делается это по-разному.

Валок С — извлекающий и снабжен толстым резиновым покрытием вокруг стальной центральной части. Вокруг этого валка проходит извлекающая лента Е. Регулируя положение этого валка в вертикальном положении, можно прижать извлекающую ленту к формующему валку. Валок вращается в указанном направлении, и тестовые заготовки извлекаются из матриц на извлекающую ленту. Твердость резины извлекающей ленты очень важна, но со временем и в зависимости от интенсивности использования она меняется. Для поддержания оптимальной эффективности ротационной машины резиновое покрытие необходимо периодически менять.

При возвращении к извлекающему валку лента проходит по скребку для очистки ленты (Е), который удаляет все оставшиеся следы теста. Натяжение этой ленты регулируется. Эта лента бесшовная, поэтому извлекающий валок должен легко сниматься. Извлекающая лента должна регулярно заменяться. Срок ее службы зависит от давлений, необходимых для перемещения теста, а также от наличия в матрицах накалывающих штифтов. Обычный срок службы непрерывно работающей ленты составляет около по- лугода, но встречаются гораздо более короткие и более длинные сроки.

Для получения другого печенья достаточно отвести скребок от формующего валка и заменить этот валок другим. Эта замена выполняется просто и быстро, но так как валки тяжелые, всегда требуется подъемный механизм. Обращаться с формующим валком следует очень осторожно, чтобы не стукнуть его при его перемещении, поскольку металл, из которого он изготовлен, относительно мягок и легко повреждается, а сам валок довольно дорогой.

Рис. 36.2. Различные виды матриц

При изменении высоты лезвия скребка следует двигать его по касательной как можно ближе к поверхности формующего валка. В некоторых машинах имеется только одна регулировка положения кромки скребка в направлении по касательной, а в других — две (одна для вертикального перемещения, а другая —для горизонтального). Второй вариант сложнее в регулировке.

Тесто помещают в бункер, и машина начинает работу. Тесто, попадающее в зазор, при проталкивании его через зазор между валками перемешивается и обрабатывается. Это перемешивание может сделать тесто более плотным, но этот эффект будет меньше, если тесто после тестомесильной машины перед его использованием подвергнуть от- лежке не менее 30 мин. Чтобы уменьшить изменение давления в зазоре, а также свести к минимуму избыточную обработку теста и вероятность образования свода теста над зазором, уровень теста в бункере следует поддерживать минимальным. Тесто для печенья имеет рассыпчатую консистенцию. Для уменьшения вероятности образования сводов рекомендуется добавлять в бункер тесто разделенным на комки не более 50 мм в диаметре.

Рис. 36.3. Нож-скребок в верхнем положении. Тесто выдавливается за ножом-скребком

Рис. 36.4. Нож-скребок в нижнем положении. Тесто не переполняет матрицу

Рис. 36.6. Извлечение из матриц.

Материалы с малым трением, такие как фторопласт, полезны для внутреннего покрытия матриц, но они могут изнашиваться. Пластиковые вставные матрицы очень эффективно способствуют извлечению тестовых заготовок. В пластиковых формах накалывающие штифты там, где они необходимы, обычно для увеличения прочности делают из бронзы. Если выход тестовых заготовок из матрицы слишком легок, они могут выпасть при движении заготовок от скребка до точки извлечения. Эта проблема усугубляется тем, что тесто тянется за ножом, в результате чего передняя кромка заготовки отстоит от переднего края матрицы и загибается (рис. 36.7). Это также влияет на форму заготовки, когда она прижимается к извлекающей ленте, что, в сущности, и является основной причиной, по которой растяжимое и эластичное или плотное тесто не удается успешно формовать на ротационной машине.

Рис. 36.7. Схема ротационной формующей машины, иллюстрирующая эффект задержки теста скребком

- происходит большое выдавливание вокруг лезвия скребка, связанное с высоким давлением в зазоре или высоким положением лезвия;

- в точке выдавливания слишком велико давление из-за давления извлекающего валка, установленного слишком высоко;

- резиновая поверхность извлекающего валка слишком мягкая, что позволяет слишком большому количеству теста выйти в задней части матрицы.

Для удовлетворительного извлечения тестовых заготовок давление между формующим валком и извлекающей лентой должно быть установлено минимальным. Если приходится увеличивать давление для снижения массы тестовой заготовки, следует уделить внимание консистенции теста или несколько снизить глубину матриц, что достигается уменьшением диаметра формующего валка.

Влияние на массу тестовых заготовок изменений настроек ротационной формующей машины детально исследовалось автором в экспериментах (как на опытной установке, так и в производственных условиях). Типичные результаты воздействия изменений режимов ротационной машины представлены на рис. 36.8. Так как по работе ротационных формующих машин опубликовано очень мало данных, несколько сбивает с толку то, что результаты, приводимые в работе [1] на основе данных БМВ ЯЛ, определенно показывают, что изменения положения ножа-скребка на их ротационной машине имело по сравнению с наблюдаемым автором в его экспериментах в точности противоположное влияние на массу тестовых заготовок. Пользователям, желающим использовать режимы ротационной машины для регулирования массы тестовых заготовок, рекомендуется выполнить серию калибровочных испытаний, используя соответствующую ротационную машину и соответствующий вид теста. При обсуждении сложившейся странной ситуации с автором работы [1] возникло предположение, что на результаты могли повлиять очень малая скорость ротационной машины в FMBRA

Рис. 36.8. Влияние изменений заданных режимов роторной формующей машины на массу тестовых заготовок

Обычно тангенциальные скорости формующего и извлекающего валков постоянны и определяются шестернями, связывающими их приводы. Это означает, что диаметры валков должны также быть зафиксированы. Если один из диаметров меняется из-за износа или из-за того, что новый валок несколько отличается от старого, относительные скорости их поверхностей не будут соответствовать. При этом тестовая заготовка может вырываться из матрицы, и извлечение может быть нарушено.

В обычных рабочих условиях давление в зазоре между извлекающим (прижимным) и формующим валками достаточно, чтобы формующий валок мог двигать извлекающий валок вместе с извлекающей лентой. Некоторые ротационные формующие машины оснащены независимыми приводами для каждого их этих валков так, что относительные скорости можно отрегулировать для получения оптимального съема. Эта возможность нужна не всегда, и следует внимательно выбирать режимы, чтобы не происходил излишний износ извлекающей ленты.

Рис. 36.9. Сверху — изгиб тестовых заготовок вызывает постоянные трещины. Снизу — оптимальная траектория изгибающей ленты, сводящая к минимуму повреждения тестовых заготовок

Как и в случае любых других машин, регулируемые параметры должны быть хорошо калиброваны или иметь лишь несколько фиксированных значений. Помимо общей скорости, данная машина имеет три основные регулировки:

- Положение кромки ножа-скребка.

- Давление съема.

- Ширина питающего зазора.

С точки зрения управления процессом необходимо знать массу тестовых заготовок и степень их клиновидности. Сложность контроля массы тестовых заготовок мы уже рассматривали выше, и было показано, что оптические датчики толщины имеют ограничения.

Тем не менее последние достижения в электронике позволяют этим приборам обнаруживать отклонения высоты тестовых заготовок относительно основы, а также следить за изменениями высоты вдоль самой заготовки, оценивая таким образом характер и степень клиновидности.

Высоту теста в бункере можно контролировать с помощью простых оптических датчиков, которые могут управлять подачей теста в бункер с помощью двухпозиционной системы. Как уже отмечалось, регулирование консистенции теста очень положительно влияет не только на массу тестовой заготовки, но и на работу всей ротационной машины.

При аккуратном обращении эта относительно простая, несложная в обслуживании машина позволяет достичь очень хороших результатов. Ее эффективность не очень велика для формовки теста с фруктами или для теста с крупными включениями. Для таких видов теста лучше использовать отсадочную машину, машину с проволочной резкой или даже вальцовую и резальную машины. Нельзя также вдавить в поверхность теста сахар или орехи для украшения, но они хорошо прилипают к поверхности при посыпании ее перед выпечкой, особенно если сначала поверхность теста смазать яичной или молочной смесью.

Тесто для ротационной формующей машины обычно должно быть более высокой консистенции, чем для вальцовой и резальной машины. Новые разработки ротационных машин позволяют формовать более мягкое тесто. Более высокие консистенции получают, ограничивая количество воды при замешивании теста. При выпечке объем печенья и более тонкая структура обычно достигаются из теста с более высоким содержанием влаги, и поэтому печенье, полученное на роторной машине, может быть несколько ниже качеством, чем печенье, полученное на резальной машине.

Ротационные формующие машины для мягкого теста поддерживают тесто в матрице дольше и прикладывают меньше давления, чем обычные ротационные машины. Ниже описана подобная машина компании АРVВакеr (рис. 36.10).

Рис. 36.10. Ротационная формующая машина для мягкого теста

зованный питающим и формующим валками и ножом-скребком, что создает регулируемое давление, вдавливающее тесто в вырезанные полости формующего валка. Нож-скребок отрезает лишнее тесто до перехода заполненных матриц на извлекающую ленту Обрезиненный валок мягко прижимает ленту к тестовым заготовкам, и в течение всего периода движения прилипание увеличивается. Когда лента и валок расходятся, тестовые заготовки мягко извлекаются из формовочного валка.

Сообщается, что ротационная формующая машина для мягкого теста может использоваться для большинства обычных видов теста, которые формуют и режут проволокой. По сравнению с проволочной резкой масса заготовок намного больше, скорость может быть потенциально больше, и, как при проволочной резке, можно работать с тестом, содержащим крупные кусочки добавок.

Отсадочная машина компании Sasib Meinke — это специальный тип ротационной формующей машины, конструкция и принцип действия которой приведены на рис. 36.11. Матрицы формируются плунжерами, оттягиваемыми для приема теста, а заготовки выбрасываются и отрезаются чаще проволокой, а не извлекающей лентой

Рис. 36.11. Специальная ротационная формующая машина.

Так могут быть сформированы гораздо более толстые тестовые заготовки, и давление на тесто относительно невелико. В этом случае можно формовать более мягкое тесто, чем с помощью обычной ротационной формующей машины. Такая машина особенно эффективна для теста, содержащего крупные кусочки — изюм, орехи и шоколадную стружку.

В последние годы появилась новинка — картинки на печенье. Их обычно получают, печатая перед выпечкой (с помощью раствора карамели или других пищевых красителей) на тестовых заготовках (как после резальной, так и после роторной формующей машины). Существуют три распространенных метода тиснения, и наиболее популярный из них — метод трафаретной печати (метод Reinke, созданный в Японии корпорацией Сотсо). Другой метод — это офсетная печать (APV, Baker, Великобритания и Imafomi, Италия) а третий — струйная печать (Video Jet, США). Последний метод гораздо дороже, но позволяет использовать три цвета. Для офсетной печати Imafomi используется до трех печатных валков, что позволяет получить на одной тестовой заготовке разные цвета.

Трафаретная и офсетная печать основаны на наличии плоской поверхности теста (которой не будет, если при роторном формовании возникнет клиновидность) и точном совмещении с положением тестовой заготовки. Печатающие устройства обычно располагают сразу после роторной или резальной машины, чтобы движение лент транс

портеров не влияло на положение тестовых заготовок относительно печатающего устройства. Струйная печать позволяет печатать на неровных поверхностях — таких, как у выпеченного печенья или вафельных листов. Консистенция красителя принципиально важна и регулируется при его составлении. Зачастую проблему создает то, что температура сильно влияет на показатель консистенции, и поэтому краситель должен быть приготовлен при температуре помещения, где происходит выпечка.

1. TRACKER, D. AND MILLER, A R. (1979) Process Variables in the Manufacture of Rotary Moulded Lincoln Biscuits, Cake and Biscuit Alliance Technologists Conference.

• MANLEY, D. J. R. (1998) Biscuit, Cookie and Cracker Manufacturing Manuals, 3. Biscuit dough piece forming, Woodhead Publishing, Cambridge.

Данная статья посвящена ротационному формованию (англ. rotomoulding/rotational moulding, rotomolding) - одному из способов переработки полимерных изделий.

Несмотря на то, что ротационное формование уже давно используется во всем мире, на российском рынке, этот способ переработки появился относительно недавно.

В чем же уникальность ротоформования?

Возможность производства крупногабаритных изделий

Во-первых данный способ позволяет производить крупногабаритные полые изделия. Например, это: пластиковые емкости объемом от 500 до 50 000 литров, изделия для автономной канализации ( септики, кессоны), пластиковые колодцы, погреба .

Простота способа переработки.

Сама технология довольно простая, однако как и при любом производстве существуют некоторые нюансы.

Сам процесс ротационного формования можно описать следующим образом:

- Первоначально, (натуральный либо цветной) порошкообразный полимерный компаунд для ротоформования (само сырье), например Ротопол UR644 насыпается в металлическую форму "раковину". Количество засыпаемого компаунда зависит от типа изделия, его себестоимости, времени переработки, оборудования.

- Затем форма помещается в предварительно нагретую камеру ротомашины (установки для ротационного формования)

- Форма в течение определенного времени совершает плавное вращение по двум осям, в то время как сам полимерный компаунд равномерно плавится и распределяется по стенкам формы.

- Далее происходит охлаждение формы с изделием с помощью вентиляционной установки.

- Последний этап - раскрытие формы и извлечение готового изделия.

Финансовая доступность оборудования и форм изделий

Оборудование для ротационного формования с финансовой точки зрения достаточно доступно. В зависимости от типа изделия (внутреннего объема), требуемой производительности, типе потребляемого топлива стоимость ротационной машины может варьироваться от 2 млн до 12 млн Рублей.

Стоимость форм изделий для ротационного формования начинается от 150-200 тысяч рублей.

Наличие сырьевой базы для производства изделий

Как было описано выше, для ротационного формования используются специальные порошкообразные полимерные компаунды. Если раньше, лет 5-6 назад сырье было в дефиците, то сейчас ситуация кардинально изменилась.

Так, например, один из крупнейших производителей компаундов для ротоформования, компания Полимер Корп (г.Казань) способен обеспечить производителей изделий сырьем в объеме до 500 т ежемесячно.

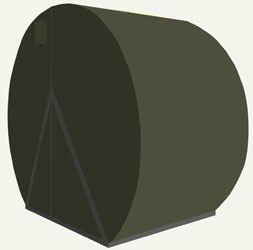

Ротоформовочная машина представляет из себя термоформовочный комплекс, включающий в себя:

— ротор, обеспечивающий вращение формы по двум перпендикулярным осям;

— легкоразъемную форму;

— термокамеру.

Типы ротоформовочных машин

Основными узлами ротоформовочного оборудования являются ротор и термокамера, которые могут устанавливаться неподвижно или на платформу.

Принцип действия ротоформовочных машин

Принцип действия ротоформовочных машин основан на распределении расплава полимера по стенкам формы за счет совместного действия центробежной силы и силы тяжести.

Этапы работы ротофоромовочной машины

В процессе роторного формования форма совершает вращения вокруг двух взаимоперпендикулярных осей, что обеспечивает перетекание порошка полимера по всей поверхности формы, где он расплавляясь задерживается, образуя стенки изделия.

Ротоформовочные машины для производства пластмассовых изделий объемом до до 30 м3. Термокамера ротоформовоной машины может быть оборудована электрическим калорифером или калорифером на дизельном топливе. в качестве дизельных калориферов используются дизельные горелки Lamborghini, отличающиеся высокой удельной мощностью и низким потреблением топлива. Для равномерного распределения температуры газовоздушной смеси ротоформовочные машины используются рециркуляционные вентиляторы.Для повышения топливной экономичности оборудования, мы устанавливаем на дизельные горелки устройства дожига топлива. Регулировка скорости вращения ротора по взаимноперпендикулярным осям обеспечивается частотными инверторами.

Ротационное формование пластмассовых изделий.

Толщина стенки пластмассовых изделий, получаемых роторным формованием, достигает 16-18 мм, что обеспечивает им высокие эксплуатационные характеристики.

Производительность

Производительность ротоформовочных машин для изделия с толщиной стенки 10 мм составляет до 10 циклов в смену. Предлагаемое ротоформовочное оборудование отличается высокой надежностью и низкой стоимостью.

Виды выпускаемой продукции

На ротоформовочной машине RF3000ЕD серийно производятся универсальные накопительные емкости, которые могут быть использованы в качестве емкостей для чистой воды, накопителей для канализации или септиков. Такое изделие рассчитано на работу в условиях сильных грунтовых давлений. Изделия могут производится различных цветов с толщиной несущей стенки до 15 мм.

Методом ротационного формования производим накопительные баки для туалетных кабин, блоки умывальник-раковина, дорожные ограждения, компостирующие биотуалеты и другие виды пластмассовой продукции. Мы производим пластмассовые изделия, как на своих формах, так и с использованием форм Заказчика. В случае необходимости наше предприятие может изготовить необходимую технологическую оснастку.

Вакуум-формовочное оборудование может эффективно взаимно дополнять ротоформовочное, обеспечивая высокую рентабельность производства.

ОФИС: г.Санкт-Петербург, Пискаревский проспект, дом 25.

Телефоны:

8 (813) 627-02-32

8 (812) 946-35-78

Читайте также: