Проявочная машина своими руками

Обновлено: 06.07.2024

Экспонированные на фотонаборном автомате или репродукционном фотоаппарате фотоматериалы, содержащие скрытое фотографическое изображение полос изданий или их отдельных фрагментов, с целью получения фотоформ подвергаются фотохимической обработке, а в некоторых технологических процессах и монтажу.

Фотохимическая обработка осуществляется в проявочных машинах. Современные проявочные машины, как правило, являются автоматами и могут использоваться совместно с ФНА, образуя с ним единый комплекс, или автономно от него. В случае совместного использования проявочная машина через специальный адаптер агрегатируется с ФНА и экспонированная фотопленка подается не в приемную кассету фотонаборного автомата, а непосредственно в проявочную машину. При автономном варианте работы проявочной машины и ФНА кассета с экспонированным фотоматериалом вставляется в загрузочное устройство проявочной машины. Работа проявочной машины в паре с репродукционным фотоаппаратом всегда автономна.

В технологических процессах, в которых используются ФНА с форматом, меньшим, чем формат изготавливаемых печатных форм, а также в технологии репродуцируемого оригинал-макета необходимо из проявленных диапозитивов или негативов монтировать фотоформу полноформатного печатного листа, содержащую текст, иллюстрации и другие графические элементы. Операция монтажа достаточно трудоемка, так как выполняется вручную с большой аккуратностью и точностью. Для монтажа служат монтажные столы. С помощью клея или клеящей ленты на монтажной основе крепят элементы полосы в соответствии с макетом будущего издания.

Применение проявочного оборудования позволяет стандартизировать процесс экспонирования, копировальные процессы при изготовлении печатных форм, повысить качество фотоформ благодаря увеличению равномерности проявления и постоянству свойств обрабатывающих растворов. Разрешается проблема стабилизации режима сушки. Уменьшаются расходы реактивов вследствие меньшего окисления проявителя в машинах и автоматической корректировки рабочих свойств растворов. Снижаются затраты на ретушь, увеличивается производительность труда фотографа в 2-3 раза. Кроме того, устраняется вредное воздействие растворов на организм человека. Улучшаются санитарно-гигиенические условия труда обслуживающего персонала.

Основным принципом построения проявочных машин (процессоров) для обработки пленок является общепринятый принцип объединения в одной машине законченного технологического цикла. Для реализации каждого этапа при обработке фотопленки предназначена своя секция. Регулирование оптималь ных условий процесса по заранее заданной программе осуществляется электроникой. Эта обработка включает операции проявления, фиксирования, промывки и сушки фотоматериала.

При проявлении скрытое фотографическое изображение превращается в видимое. Химическая сущность проявления заключается в том, что на участках скрытого изображения проявляющее вещество, входящее в состав проявителя, восстанавливает бромистое серебро до металлического.

После проявления фотографического изображения в фотоматериале остаются галогениды серебра. Чтобы сделать фотоматериал несветочувствительным и закрепить проявленное изображение, из эмульсионного слоя необходимо удалить галогениды серебра. Фиксированием называется процесс удаления из эмульсионного слоя остатков галогенида серебра, той его части, которая не была переведена в серебро в результате проявления.

Из-за плохой растворимости галогениды серебра практически невозможно удалить промывкой в воде. Поэтому фотоматериал обрабатывают в специальных растворах, которые, реагируя с галогенидами серебра, образуют в эмульсионном слое фотоматериала легкорастворимые комплексные соединения. Такие растворы называются фиксажнымии в качестве основного вещества содержат тиосульфат натрия (гипосульфит). После окончания этой реакции эмульсионный слой становится прозрачным.

Промывка служит для удаления из эмульсионного слоя тиосульфата натрия и растворимых серебряно-тиосульфатных комплексов, а также загрязнений с поверхности фотоматериала, которые могли бы испортить изображение при хранении фотоформ.

В процессе сушки происходит удаление влаги из фотоматериала до влагосодержания, соответствующего условиям эксплуатации или хранения фотоформ. Режим сушки оказывает заметное влияние на важнейшие сенситометрические характеристики фотоматериала - оптическую плотность, коэффициент контрастности.

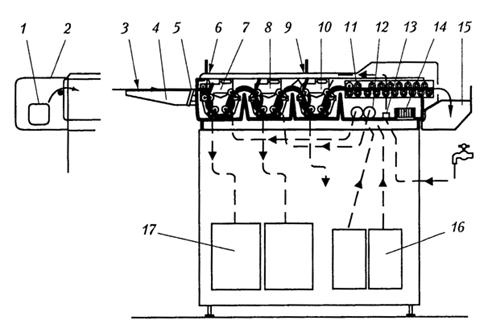

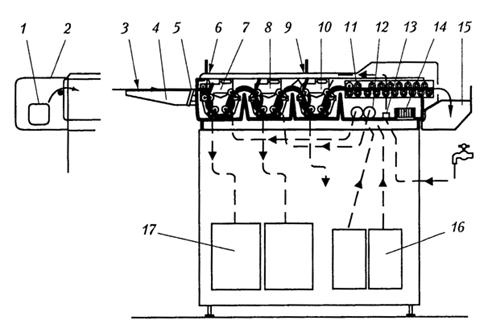

Проявочная машина (процессор) состоит из четырех основных секций (рис. 14.1) проявления 7, фиксирования 8, промывки 10 и сушки 11. Каждая секция выполняет определенную работу в процессе превращения экспонированной пленки в полностью проявленную, сухую пленку, готовую к использованию.

На входе в процессор транспортирующая система валиков принимает и проводит пленку через все четыре секции с одинаковой скоростью, а специальные направляющие обеспечивают плавность перехода из одной секции в другую. После того как пленка выходит из процессора, она попадает в корзину для пленки 15.

Рис.14.1. Структура проявочной машины.

В секции проявления 7 скрытое изображение, полученное путем экспонирования, проявляется, в секции фиксирования 8 оно закрепляется, а неэкспонированный галогенид серебра растворяется. Секции проявления и фиксирования идентичны. К их каркасам крепятся нагреватели и термостаты для поддержания постоянной температуры растворов.

Детектор уровня в каждом резервуаре предотвращает избыточный расход реактивов. В обеих секциях для поддержания постоянной и равномерной температуры раствор циркулирует с помощью системы циркуляции.

В случае переполнения растворы перетекают в контейнеры для отработанных реактивов 17 с помощью совмещенной системы шлангов переполнения и слива. Каждый резервуар снабжен специальной крышкой, предотвращающей образование конденсата под верхней панелью и окисление реактивов.

В секции промывки 10 с поверхности пленки удаляются оставшиеся реактивы. Поток воды в резервуаре контролируется соленоидным клапаном 13 и системой переполнения/слива. В секции сушки 11с поверхности пленки удаляется влага, после чего пленку можно сразу же брать в руки. В секции установлены центробежный вентилятор 14 с встроенным нагревателем и распределительные воздуховоды один над другим под несущим каркасом. Две подкачивающие помпы ]2, подсоединенные к двум внешним контейнерам для подкачки 16, автоматически добавляют проявитель и фиксаж в резервуары, чтобы компенсировать расход реактивов в процессе работы. Система также добавляет проявитель, чтобы восполнить потерю активности реактива в результате окисления.

Транспортирующая система, как правило, состоит из главного двигателя, соединенного с приводной системой червячного механизма. Приводная система вращает валики каждой секции, которые вместе с направляющими проводят пленку через секции процессора. Накатные валики на входе в секцию сушки удаляют влагу с поверхности пленки и отбрасывают воду обратно в секцию промывки.

К основным техническим параметрам, характеризующим любую проявочную машину, относятся: ширина, толщина и наименьшая длина проявленной фотопленки; рабочий объем ванн с обрабатывающими растворами; рабочая температура растворов и точность ее поддержания; скорость транспортирования пленки.

Ширина проявляемой пленки определяет максимальный формат проявленного изображения и возможность подсоединения проявочной машины к фотонаборному автомату.

Толщина пленки определяет диапазон толщины различных пленок, которые могут быть обработаны в проявочной машине. Наименьшая длина проявляемой пленки зависит от расстояния между парами ведущих валиков транспортирующей системы по траектории движения пленки и определяет минимальный размер листовой фотопленки, которая может быть обработана в машине.

Главными факторами, определяющими качество обработанной фотоформы, служат время проявления, концентрация рабочих растворов и степень ее равномерности в каждой из секций, температура рабочих растворов и ее постоянство в зоне обработки фотоматериалов. Последний фактор имеет преобладающее значение: скорость проявления возрастает вдвое при повышении температуры проявителя на каждые 8°С. С учетом этого с целью интенсификации процессов обработки во многих современных моделях проявочных машин используются высокотемпературные режимы (рабочая температура проявителя - до 40°С).

Поэтому такие параметры, как температура рабочих растворов и точность ее поддержания, а также скорость транспортирования фотопленки, от которой зависит время обработки, являются важной технической характеристикой.

Монтажные столы имеют верхнюю рабочую поверхность из гладкого молочного стекла. Она равномерно подсвечивается снизу, как правило, люминесцентными лампами. На таких столах контролируют фотоформы и проводят монтажные работы по наклеиванию фотоформ полос в нужном порядке и фрагментов полос на прозрачную монтажную основу (астролон). Для этого рабочая поверхность стекла имеет расчерченную сетку. Равномерность освещения обеспечивается размещением под стеклом соответствующего числа ламп и качеством молочного стекла. Конструкция монтажных столов достаточно проста, а основными их техническими характеристиками являются наибольший размер рабочей поверхности (формат по матовому стеклу) и освещенность рабочей поверхности.

Современная проявочная машина включает в себя следующие основные системы, узлы и устройства:

Для качественной покраски автомобиля следует применять качественные материалы — это аксиома. Это касается не только самой краски, но и всего что может потребоваться для подготовки автомобиля к покраски — абразивы, шпатлевки, грунты и т.д. и т.п.

Ниже я опишу необходимый минимум материалов для качественной подготовки кузова к дальнейшему нанесению лакокрасочного покрытия. На бренды прошу внимания не обращать, сфотографировал то, что попалось под руку.

1. АБРАЗИВНЫЕ МАТЕРИАЛЫ (бумага, шкурки для рубанка)

Для обработки шпатлевки с помощью рубанка, применяются шкурки ленточного типа с размером абразива Р80 – Р240. Начиная с самой грубой Р80 (есть еще грубее, но не рекомендую их использовать, так как риски оставленные очень грубой шкуркой проблемно затереть и они впоследствии могут проявиться, после покраски) и заканчивая Р220-240 под нанесение грунта. Помните правило — шаг между зерном не больше 100 единиц!

Ленточная абразивная бумага легко закрепляется на специальный рубанок с зажимами. Постепенно переходя на более мелкое зерно, добиваемся нужного результата.

Также, в продаже имеется нарезанная в размер шлифовальная бумага на липучке. Если вы приобретаете рубанок с липучкой, то можно использовать этот вариант. Но, такое упрощение существенно скажется на стоимости и рубанка и самой абразивной бумаги.

Стоимость: от 20-30 руб. за метр.

2. АБРАЗИВНЫЕ МАТЕРИАЛЫ (для орбитально-шлифовальной машинки)

Используем максимум девайсов для облегчения нашей работы — специальные круги на липучке для орбитальной машинки.

Подразделяются по:

— диаметру подошвы вашей орбитальной — шлифовальной машинки;

— номер (размер) абразивного зерна;

— количество отверстий для выдувания пыли с обрабатываемой поверхности (не принципиальное значение).

Диапазон абразивного зерна очень широк от Р60 (самого грубого), до Р2000 (для шлифовки лака под полировку).

Стоимость: от 15-30 руб. за штуку.

3. ШПАТЛЕВКА (шпаклевка) УНИВЕРСАЛЬНАЯ

Двухкомпонентная шпаклевка (правильнее конечно будет: шпаТлевка, но, уж как привык!). Выпускается в таре с различным весом. Обычно разводится 1:20. Самый расходный материал в авторемонте. Универсальной шпатлевки расход самый большой, в процентном отношении к другим материалам при подготовке автомобиля к поераске.

Перед употреблением размешивается с отвердителем очень тщательно, чтобы не было розовых прожилок (обычно отвердитель яркого контрастного цвета). Удобнее всего замес делать на большом шпателе размешивая маленьким. Как правильно шпатлевать ремонтные зоны писал здесь.

Продолжительность "жизни" рабочей смеси 10-15 минут, чем теплее воздух, тем быстрее начинает полимеризоваться. Наносить следует шпателем — тонкими слоями.

Шлифуется после полного отверждения ( примерно через 30-40 минут ), абразивами от Р80 до Р240. Производителей много, со временем сами подберете, что вам нравиться, относительно: цена – качество.

4. ШПАТЛЕВКА СО СТЕКЛЯННЫМ ВОЛОКНОМ

Имеет наименьшую степень усадки, с успехом применяется при ремонте деталей из пластика и заполнении больших провалов, которые невозможно устранить кузовными работами.

Наносить следует в несколько слоев с промежуточной сушкой. Шлифуется после полного отверждения ( примерно 30-40 минут), абразивами от Р80 до Р120. Сверху кладутся слои универсальной шпаклевки.

Некоторые, используют шпаклевку со стеклянным волокном, для заделывания дыр от коррозии. Но, я такой способ использования не рекомендую. Через некоторое время, 2 — 3 дня после покраски, обязательно в этом месте вылезут пузыри на краске. Влага легко проникает через эту шпаклевку. Как заделать мелкие отверстия от ржи читайте в статье — "Убираем сквозную коррозию кузова автомобиля".

5. ФИНИШНАЯ ШПАТЛЕВКА

Также, двухкомпонентная шпатлевка, обычно белого цвета. Имеет более мелкую структуру зерна. Применяется для окончательных доводочных работ по шпатлеванию.

Наносить финишную шпатлевку следует тонкими слоями, вытирается абразивом гораздо легче, чем универсальная шпаклевка. Для обработки применять абразив не грубее чем Р180.

6. ОДНОКОМПОНЕНТНАЯ ДОВОДОЧНАЯ НИТРОШПАТЛЕВКА (Nitrosoft)

Однокомпонентная нитрошпатлевка, обычно серо-желто-зеленого цвета.

Применяется для устранения мелких дефектов после шпатлевания, а также для устранения потёков на лакокрасочном покрытии и других дефектов.

Наносится обычно мягким шпателем (из белой резины или прозрачного силикона, что бы не оставлять следов от черной резины).

Наносить следует очень тонким слоем. Высыхание: 10-15 мин. Боится растворителя.

Обрабатывается абразивом Р220 – 240 --320 --400, непосредственно перед грунтованием.

7. ДВУХКОМПОНЕНТНЫЙ АКРИЛОВЫЙ ГРУНТ

8. КИСЛОТНЫЙ (ФОСФАТНЫЙ) ГРУНТ

Двухкомпонентный грунт, обычно желто-зеленовато-серый.

Применяется для нанесения на голый металл, а также для защиты "протиров" после финишной обработки абразивом непосредственно перед покраской.

Не обрабатывается абразивом!

Разводить следует в стеклянной посуде, иначе потеряет свои свойства! Сохнет очень быстро, 5-10 мин.

Удаляет молекулы воды с поверхности железа, образуя тончайшую пленку. Наносится в 1-2 слоя.

Больше не лить!

Сверху наносится обычный акриловый грунт.

Также, возможно применение непосредственно перед покраской. Кислотным грунтом укрывают места протертые абразивом при шлифовке слоя грунта. Проплешины с оголившимся металлом или протертости до шпаклевки. Далее, не обрабатывая, наносится пигмент или акриловая краска.

ПРЕДУПРЕЖДЕНИЕ! По нанесенному кислотному грунту нельзя наносить шпатлёвку!

9. ПОЛИРОВОЧНЫЕ ПАСТЫ

Подразделяются на несколько видов:

10. САЛФЕТКИ ДЛЯ ОБЕЗЖИРИВАНИЯ

Специальные безворсовые (после применения не оставляют за собой ворса) салфетки.

Применяются для обезжиривания поверхности подлежащей нанесению грунта или окраски. Как, ими пользоваться, объяснять думаю не требуется.

Является обезжиривающим средством, наносится при помощи распылителя (таким как цветы обрызгивают) или салфеток на поверхность, напосредственно перед нанесением грунта или окраской.

Сначала, обильно смоченной антисиликоном салфеткой протирают подготовленную для окраски поверхность, затем, следует сухой салфеткой протереть эту поверхность для удаления излишков антисиликоновой жидкости.

Дождавшись полного высыхания антисиликона наносится грунт или краска. Обязательное в применении средство.

Позволяет эффективно боротся с такими дефектами покраски как "рыбьи глаза". После применения не рекомендуется касаться поверхности, только липкой салфеткой для сбора пыли непосредственно перед нанесением грунта-краски.

Для экономии антисиликона (препарат не из дешевых) рекомендую пользоваться флакончиком с распылителем (можно забрать у жены ). Наливаете в него антисиликон и разбрызгиваете на поверхность, и сразу растираете безворсовой салфеткой.

12. МАТИРУЮЩАЯ ПАСТА

Матирующая паста применяется для матирования лако-красочных поверхностей под покраску.

Все мы уже знаем, что краситься по не заматованной поверхности нельзя, так как краска (лак) на "блеске" держаться не будет и вскоре облезет чулком.

Применяется матирующая паста в основном для локальной покраски, матируется место под плавный переход между старым покрытием и новым.

Применяют ее так:

— на увлажненный скотч-брайт наносится небольшое количество пасты и круговыми движениями матируется поверхность под переход. Матовать следует дальше того места (с большим запасом), где вы планируете сделать переход.

— после матования, остатки пасты смываются водой.

Подробнее можно почитать в статье "Локальный ремонт лакокрасочного покрытия".

На ощупь — шершавая тонкая губка. Применяется для матирования поверхности предназначенной для нанесения грунта или краски.

В зависимости от размера зерна абразива может быть разных цветов. Так, например, серый цвет соответствует абразиву Р400-500 и применяется для матирования старой краски или грунта (иногда с матирующей пастой, как писал выше) непосредственно перед покраской базой (металлик).

Тёмно-красный скотч-брайт более грубый (соответствует примерно Р300-360) и его применяют для матования краски или грунта перед покраской обычной акриловой краской, ну, например Жигулей (без лака).

Золотистый скотч-брайт (соответствует примерно Р 800-1000) обычно используют для матирования зон перехода по лаку для локальной покраски в переход.

Также возможно использование любого скотч-брайта смоченного водой и с добавлением матирующей пасты.

14. ПРОЯВОЧНЫЙ ПОРОШОК

Используется для выявления всех упущенных при шлифовки дефектов и поможет правильно зашпатлевать поверхность.

Применение этого материала достаточно простое. Паралоновым спонжиком, обычно идущим в комплекте с проявочным порошком, проявка наносится на шлифуемую поверхность. В результате, становятся явно видны все огрехи допущенные при нанесении и шлифовании шпатлевки.

Рекомендую использовать проявку на всех этапах шлифовальных работ и тем более для шлифования после грунтования, перед покраской.

После использования и перед нанесением нового слоя шпатлевки, специально стирать проявку с поверхности не нужно. Достаточно просто обдуть поверхность воздухом из компрессора.

В идеале, конечно, после вышлифовки, если дефектов поверхности не осталось, то следов проявочного порошка не остается.

15. МАЛЯРНЫЙ СКОТЧ

Для заклейки (маскирования автомобиля) под покраску используется специальный бумажный малярный скотч.

Сразу хочу пердупредить желающих сэкономить — это не тот скотч, что продается в хозяйственных магазинах. Малярный скотч может быть разных размеров, отличаться по ширине.

Для малярного скотча используется специальный клеевой состав, который не боится воздействия растворителей и не оставляет клеевых следов на поверхности (если его конечно не пригреть феном).

Как устроены проявочные машины для рентгеновской плёнки

- приёмный (подающий) лоток (загрузочное устройство, автоподатчик) с ИК-сенсорами (реле обнаружения плёнки, датчики поверхности, детекторы) для распознавания момента подачи плёнки, после чего запускается роликовая протяжка. Они же помогают рассчитывать степень пополнения проявителя и закрепителя в зависимости от площади обрабатываемых поверхностей плёнок;

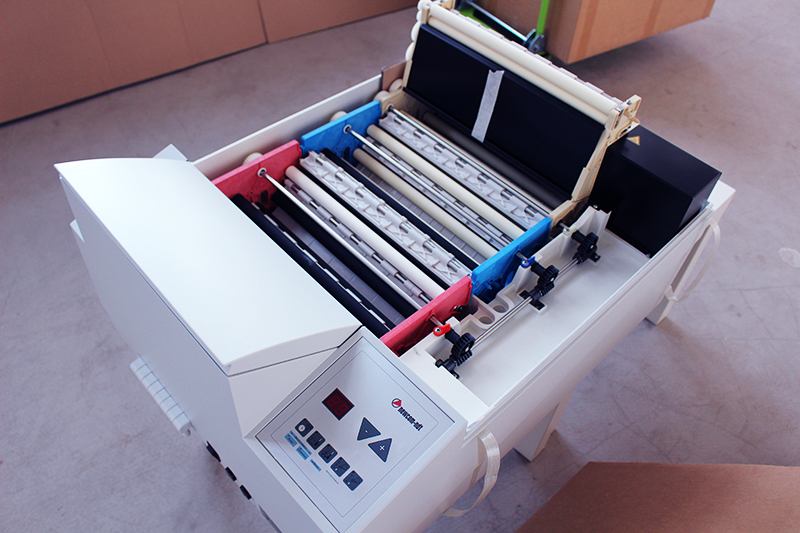

- система роликовой протяжки – валики, стойки, направляющие рейки. Транспортировка рентгеновской плёнки от одного бака к другому в автоматизированных проявочных машинах рольного типа осуществляется резиновыми валиками, которые приводятся в движение посредством приводного электродвигателя, червячного редуктора, шестерён и цепных передач. Одно из ключевых требований к валикам – как можно более бережный контакт с плёнкой, дабы на оставлять на ней никаких следов. Что касается механической части, то она должна быть надёжной – устойчивой к изнашиванию и заклиниванию;

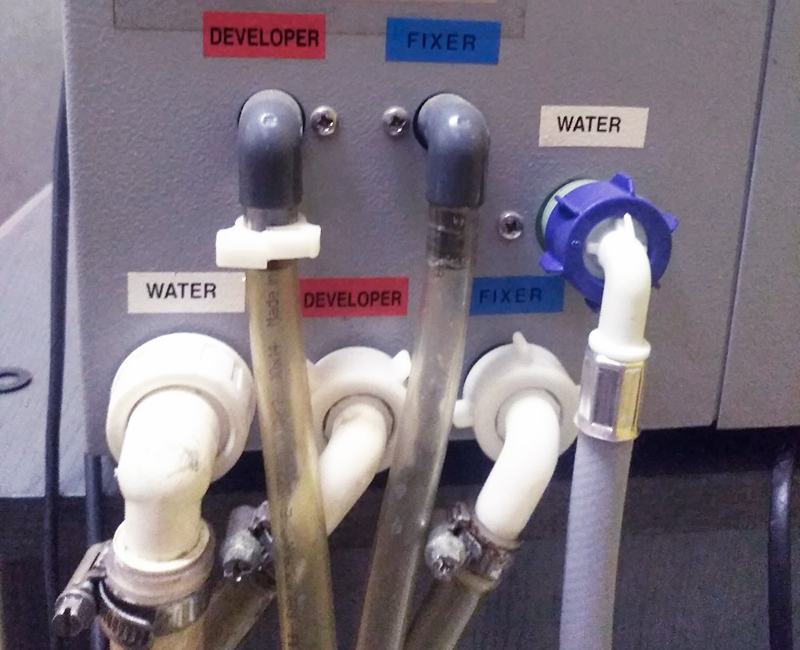

- баки (ванночки) с проявителем и фиксажным раствором. Стандартный объём – 5 л. В баках предусмотрены датчики уровня;

- промывочная камера (отсек);

- циркуляционный насос. Он нужен для постоянной циркуляции проявителя и фиксажного состава, вследствие чего они дольше сохраняют свои качества. За автоматическое пополнение растворов отвечает питающий насос (у некоторых моделей их два – для большей скорости пополнения ванн);

- микропроцессор (печатная плата управления). Именно он контролирует продолжительность всех стадий химико-фотографической обработки и управляет всеми функциональными частями. В частности, он отвечает за автоматическое пополнение растворов в зависимости от того, сколько плёнки уже обработано, а также за поддержание температуры и приток воды для защиты от кристаллизации проявителя в режиме ожидания (при длительной паузе в работе);

- отсек для ИК-сушки с нагревательными элементами (инфракрасной лампой), вентилятором для обдува плёнки, воздушным фильтром, защитным термореле, теплообменником, отражающими пластинами, термодатчиками и регулятором температуры. Современные проявочные машины позволяют отдельно настраивать температуру для проявителя, фиксажа и осушителя;

- панель и/или пульт управления со световыми индикаторами состояния, клавиатурой и цифровым дисплеем. Оператору выводится информация о продолжительности обработки, температуре проявителя, времени наполнения проявителя и фиксатора, мощности осушителя, текущем статусе обработки плёнки и т.д. Через панель управления можно также сохранять и повторно активировать индивидуальные настройки проявки;

- выходной лоток. Обычно он расположен на тыльной стороне корпуса, но в некоторых модификациях может располагаться и на боковой поверхности;

- светозащитный кожух (корпус) с открывающейся верхней крышкой. У многих моделей предусмотрены регулируемые опорные ножки;

- шланги (трубки). Их можно разделить на 3 категории: всасывающие (для подачи в проявочную машину воды, проявителя и фиксажа), дренажные (для слива отработанных растворов) и переливные (для перенаправления избыточных составов в накопительные ёмкости). Для удобства производители окрашивают шланги в информативные цвета: для проявителя – в красный, для закрепителя – в синий, для воды – в прозрачный. При подключении дренажной пластиковой трубки рекомендуется устанавливать сифон – для предотвращения неприятных запахов;

- резервуары (контейнеры, канистры) на 20–80 л для подачи воды (если нет подключения к центральной сети снабжения пресной водой);

- сточные резервуары на 20–80 л для удаления переизбытка жидкостей и слива отработанных растворов и промывной воды;

- несущая рама. Она идёт в комплекте к некоторым мобильным проявочным машинам в качестве дополнительного оборудования. Представляет собой жёсткий металлический каркас с верхней опорной поверхностью – для выставления машины по уровню, а внизу – позволяет разместить подпитывающие и дренажные контейнеры;

- электромагнитный клапан для регулировки расхода воды и запорные краны для впускных отверстий и дренажа проявителя, закрепителя и воды;

- интерфейсы для подключения к ПК, предохранители и пр.

Плюсы и минусы работы с автоматическими проявочными машинами

Автоматическая проявочная техника стоит немало. Стоимость нового оборудования эконом-класса в 2019 году, например, стартовала от 1 млн рублей. Цены за б/у технику в достойном состоянии цены начинаются от 500 000 рублей.

Ещё один нюанс – минимально допустимый размер обрабатываемых плёнок. У большинства моделей он начинается от 6x10 мм. Всё, что меньше, уже может не подойти для протяжной системы. Максимальная ширина радиографических плёнок тоже может отличаться: у одних проявочных машин это 24 см, у других – 35 см, у третьих – 45 см и т.д. При работе вручную таких ограничений нет: обрабатывать можно плёнки любых размеров, лишь бы они помещались в резервуары с реактивами.

На деле, правда, это обстоятельство обычно не столь существенно, поскольку для большинства стандартных задач радиографии используются плёнки других типоразмеров, полностью пригодных для машинной обработки: 10x24, 24x30, 30x40 и др. Гораздо важнее то, что проявочные машины по-разному вычисляют норму расхода воды. Модели попроще и подешевле просто по истечении определённого интервала времени полностью сливают воду и набирают новую, из-за чего может получиться приличный перерасход. При работе в полевых условиях, где запасы воды ограничены, это может создать серьёзные трудности. Поэтому в более продвинутых моделях реализован расчёт расхода воды в зависимости от площади обрабатываемых плёнок. Про инфракрасные сенсоры мы уже сказали. Добавим лишь, что благодаря им объём водопотребления может быть снижен в несколько раз по сравнению с первым вариантом. Тем не менее, лучше ориентироваться на среднюю норму расхода 10 л в минуту.

Одно из преимуществ танковых машин – вертикальные баки. По сравнению с кюветами, в которых плёнка находится в горизонтальном положении, они уменьшают вероятность окисления эмульсии и появления вуали. Кроме того, есть таймер, который поможет избежать ошибок при проявке.

Тем не менее, недостатков у ручных проявочных машин всё же больше. Довольно громоздкие, они мало чем помогают дефектоскопистам РК, поскольку требуют их активного вовлечения в химико-фотографическую обработку. Нагрузка на оператора практически не снижается, из-за чего прирост производительности получается несущественным. В настоящее время ручные машины теряют популярность, хоть и стоят дешевле автоматических процессоров.

Какие проявочные машины для рентгеновской плёнки популярны в России

Уход за проявочной машиной

- ежедневная очистка подающего лотка, проверка целостности шланговых соединений, осмотр и очистка приводов. Шланги не должны быть перекручены. Заломы и протечки недопустимы. Важно следить за соблюдением постоянного уклона. При установке отводных шлангов в сборных контейнерах нужно убедиться, что он не касается жидкости, дабы не допустить переполнения машины. А вот впускные шланги, напротив, должны быть погружены в рабочие жидкости (проявитель, фиксаж, вода), если они пополняются из баков (канистр);

- еженедельная очистка промывочной ёмкости, валиков, промывка и продувка выпускных и переливных трубок;

- ежеквартальный слив химикатов и промывной воды, полная очистка всех баков, привода, подшипников, пружин, направляющих, стоек. После удаления отработанных реагентов баки наполняют чистящим раствором – например, тёплой водой с кальцинированной содой. Бельгийский производитель AGFA выпускает специальные составы DEVCLEAN и FIXCLEAN для ухода за проявочной техникой собственного производства. После 15-минутной рециркуляции раствора его также нужно слить, вновь наполнить баки чистой тёплой водой и запустить 10–20-минутный цикл (1 или 2 раза). После этого необходимо тщательно промыть баки и рэки от остатков слизи и иных отложений, вынуть рэки и промыть их ветошью, губкой или зубной щёткой в тёплой проточной воде (можно в мыльной) или ином неагрессивном моющем растворе. Аналогично нужно поступить с валиками и транспортировочными стойками – их нужно промыть в проточной воде, удаляя загрязнения мягкой ветошью или губкой. Здесь важно действовать аккуратно, дабы не оставить на валиках царапин и иных повреждений. Некоторые производители выпускают специальные чистящие аэрозоли для валиков. Пример – XR CLEANER NDT. Похожий продукт есть и в линейке AGFA – стартер G135S, предназначенный для уменьшения щелочности проявителя, защиты от чрезмерного набухания желатина и снижения нагрузки на систему роликовой протяжки. Также нужно не забыть об очистке подшипников, зубчатых колёс, направляющих, промывке и продувке шлангов. Желательно также протереть влажной ветошью отражающие поверхности ИК-нагревателя, защитную крышку и прочие поверхности. Если проявочная машина набирает воду не из центральной системы водоснабжения, а из ёмкостей – то необходимо периодически промывать и их тоже, чтобы не допустить скопления отложений и налёта на стенках и дне. После всех этих манипуляций все ранее снятые и очищенные узлы устанавливают обратно, машину наполняют новыми реактивами и запускают два или три пробных цикла с плёнками, которые не жалко;

- регулярный осмотр внутренних частей на предмет изнашивания, деформации и иных повреждений.

Если вода в лаборатории грязная – то перед впускным отверстием необходимо установить фильтры (и периодически менять в них картриджи), о которых мы уже упоминали. Добавим лишь, что, помимо механических примесей, для проявочной техники и рентгеновских плёнок не менее вредным считается избыточное содержание в воде солей и минералов. Если вода слишком жёсткая и возможностей для её обезжелезивания нет, то, как вариант, необходимо позаботиться о запасе бутилированной либо дистиллированной воды. Хотя, по некоторым данным, последний вариант хуже, потому что может привести к слишком сильному размягчению желатина в эмульсионном слое.

Разумеется, перед длительным простоем лучше слить все жидкости, выполнить промывку, подключить предварительно промытые шланги, закрыть верхнюю крышку и оставить технику в покое до возобновления фотообработки.

Ещё один важный момент – наличие надлежащей системы вентиляции и/или кондиционирования в помещении, в котором работает проявочная машина для рентгеновской плёнки. Общее правило здесь такое: температура в помещении должна быть ниже, чем та, которая выставлена для реактивов. Нормой также считается 10-кратный воздухообмен в час. Если в помещении нет нормальной вытяжки и/или кондиционера, то оборудованию и химическим реагентам это, мягко говоря, не идёт на пользу. Как и снимкам – из-за перегретого проявителя они получаются слишком тёмными.

Наконец, надо понимать, что для автоматических проявочных машин требуются специальные химические реактивы – фиксаж и проявитель (примеры – G135 и G335). Их стоимость несколько выше, чем на материалы для ручной проявки.

Однако, несмотря на все вышеперечисленные нюансы, проявочные машины были и остаются самым удобным и надёжным способом химико-фотографической обработки рентгеновских плёнок на сегодняшний день. С каждым новым поколением оборудование становится всё более лёгким в использовании и обслуживании. В некоторых моделях, для примера, предусмотрена возможность самостоятельной замены циркуляционного насоса и других важных блоков.

Где купить проявочную машину для рентгеновской плёнки

Основная их проблема — отсутствие фотолабораторий, которые раньше были в каждом городке.

Сегодня же лаборатория доступна для жителей не многих мегаполисов. Всем остальным приходится проявлять плёнку. Проявка черно-белой плёнки относительно простая, чего не скажешь о цветной.

Фотолюбителям остается проявлять плёнку самостоятельно в домашних условиях.

Фильм-процессор Filmomat способен одновременно обработать две плёнки типа 120 (6 см) или 135 (35 мм), либо до 4 листов форматной плёнки размером до 5х7 дюймов практически по любому процессу, от обычного чёрно-белого до цветного диапозитивного.

В память агрегата можно ввести до 50 различных процессов, включающих до 10 этапов обработки. Для промежуточных промывок используется резервуар ёмкостью 6 л.

После ввода программы нужно зарядить плёнку в бачок, установить его в посадочное гнездо, и залить растворы в соответствующие ёмкости.

Обработка начинается, как только температура растворов достигнет заданного значения. Растворы закачиваются в бачок с плёнкой и затем откачиваются из него обратно специальным насосом, перемешивание растворов обеспечивается пузырьками при продувке воздуха через бачок, причём режим перемешивания также задаётся при программировании режима.

Экспонированные на фотонаборном автомате или репродукционном фотоаппарате фотоматериалы, содержащие скрытое фотографическое изображение полос изданий или их отдельных фрагментов, с целью получения фотоформ подвергаются фотохимической обработке, а в некоторых технологических процессах и монтажу.

Фотохимическая обработка осуществляется в проявочных машинах. Современные проявочные машины, как правило, являются автоматами и могут использоваться совместно с ФНА, образуя с ним единый комплекс, или автономно от него. В случае совместного использования проявочная машина через специальный адаптер агрегатируется с ФНА и экспонированная фотопленка подается не в приемную кассету фотонаборного автомата, а непосредственно в проявочную машину. При автономном варианте работы проявочной машины и ФНА кассета с экспонированным фотоматериалом вставляется в загрузочное устройство проявочной машины. Работа проявочной машины в паре с репродукционным фотоаппаратом всегда автономна.

В технологических процессах, в которых используются ФНА с форматом, меньшим, чем формат изготавливаемых печатных форм, а также в технологии репродуцируемого оригинал-макета необходимо из проявленных диапозитивов или негативов монтировать фотоформу полноформатного печатного листа, содержащую текст, иллюстрации и другие графические элементы. Операция монтажа достаточно трудоемка, так как выполняется вручную с большой аккуратностью и точностью. Для монтажа служат монтажные столы. С помощью клея или клеящей ленты на монтажной основе крепят элементы полосы в соответствии с макетом будущего издания.

Применение проявочного оборудования позволяет стандартизировать процесс экспонирования, копировальные процессы при изготовлении печатных форм, повысить качество фотоформ благодаря увеличению равномерности проявления и постоянству свойств обрабатывающих растворов. Разрешается проблема стабилизации режима сушки. Уменьшаются расходы реактивов вследствие меньшего окисления проявителя в машинах и автоматической корректировки рабочих свойств растворов. Снижаются затраты на ретушь, увеличивается производительность труда фотографа в 2-3 раза. Кроме того, устраняется вредное воздействие растворов на организм человека. Улучшаются санитарно-гигиенические условия труда обслуживающего персонала.

Основным принципом построения проявочных машин (процессоров) для обработки пленок является общепринятый принцип объединения в одной машине законченного технологического цикла. Для реализации каждого этапа при обработке фотопленки предназначена своя секция. Регулирование оптималь ных условий процесса по заранее заданной программе осуществляется электроникой. Эта обработка включает операции проявления, фиксирования, промывки и сушки фотоматериала.

При проявлении скрытое фотографическое изображение превращается в видимое. Химическая сущность проявления заключается в том, что на участках скрытого изображения проявляющее вещество, входящее в состав проявителя, восстанавливает бромистое серебро до металлического.

После проявления фотографического изображения в фотоматериале остаются галогениды серебра. Чтобы сделать фотоматериал несветочувствительным и закрепить проявленное изображение, из эмульсионного слоя необходимо удалить галогениды серебра. Фиксированием называется процесс удаления из эмульсионного слоя остатков галогенида серебра, той его части, которая не была переведена в серебро в результате проявления.

Из-за плохой растворимости галогениды серебра практически невозможно удалить промывкой в воде. Поэтому фотоматериал обрабатывают в специальных растворах, которые, реагируя с галогенидами серебра, образуют в эмульсионном слое фотоматериала легкорастворимые комплексные соединения. Такие растворы называются фиксажнымии в качестве основного вещества содержат тиосульфат натрия (гипосульфит). После окончания этой реакции эмульсионный слой становится прозрачным.

Промывка служит для удаления из эмульсионного слоя тиосульфата натрия и растворимых серебряно-тиосульфатных комплексов, а также загрязнений с поверхности фотоматериала, которые могли бы испортить изображение при хранении фотоформ.

В процессе сушки происходит удаление влаги из фотоматериала до влагосодержания, соответствующего условиям эксплуатации или хранения фотоформ. Режим сушки оказывает заметное влияние на важнейшие сенситометрические характеристики фотоматериала - оптическую плотность, коэффициент контрастности.

Проявочная машина (процессор) состоит из четырех основных секций (рис. 14.1) проявления 7, фиксирования 8, промывки 10 и сушки 11. Каждая секция выполняет определенную работу в процессе превращения экспонированной пленки в полностью проявленную, сухую пленку, готовую к использованию.

На входе в процессор транспортирующая система валиков принимает и проводит пленку через все четыре секции с одинаковой скоростью, а специальные направляющие обеспечивают плавность перехода из одной секции в другую. После того как пленка выходит из процессора, она попадает в корзину для пленки 15.

Рис.14.1. Структура проявочной машины.

В секции проявления 7 скрытое изображение, полученное путем экспонирования, проявляется, в секции фиксирования 8 оно закрепляется, а неэкспонированный галогенид серебра растворяется. Секции проявления и фиксирования идентичны. К их каркасам крепятся нагреватели и термостаты для поддержания постоянной температуры растворов.

Детектор уровня в каждом резервуаре предотвращает избыточный расход реактивов. В обеих секциях для поддержания постоянной и равномерной температуры раствор циркулирует с помощью системы циркуляции.

В случае переполнения растворы перетекают в контейнеры для отработанных реактивов 17 с помощью совмещенной системы шлангов переполнения и слива. Каждый резервуар снабжен специальной крышкой, предотвращающей образование конденсата под верхней панелью и окисление реактивов.

В секции промывки 10 с поверхности пленки удаляются оставшиеся реактивы. Поток воды в резервуаре контролируется соленоидным клапаном 13 и системой переполнения/слива. В секции сушки 11с поверхности пленки удаляется влага, после чего пленку можно сразу же брать в руки. В секции установлены центробежный вентилятор 14 с встроенным нагревателем и распределительные воздуховоды один над другим под несущим каркасом. Две подкачивающие помпы ]2, подсоединенные к двум внешним контейнерам для подкачки 16, автоматически добавляют проявитель и фиксаж в резервуары, чтобы компенсировать расход реактивов в процессе работы. Система также добавляет проявитель, чтобы восполнить потерю активности реактива в результате окисления.

Транспортирующая система, как правило, состоит из главного двигателя, соединенного с приводной системой червячного механизма. Приводная система вращает валики каждой секции, которые вместе с направляющими проводят пленку через секции процессора. Накатные валики на входе в секцию сушки удаляют влагу с поверхности пленки и отбрасывают воду обратно в секцию промывки.

К основным техническим параметрам, характеризующим любую проявочную машину, относятся: ширина, толщина и наименьшая длина проявленной фотопленки; рабочий объем ванн с обрабатывающими растворами; рабочая температура растворов и точность ее поддержания; скорость транспортирования пленки.

Ширина проявляемой пленки определяет максимальный формат проявленного изображения и возможность подсоединения проявочной машины к фотонаборному автомату.

Толщина пленки определяет диапазон толщины различных пленок, которые могут быть обработаны в проявочной машине. Наименьшая длина проявляемой пленки зависит от расстояния между парами ведущих валиков транспортирующей системы по траектории движения пленки и определяет минимальный размер листовой фотопленки, которая может быть обработана в машине.

Главными факторами, определяющими качество обработанной фотоформы, служат время проявления, концентрация рабочих растворов и степень ее равномерности в каждой из секций, температура рабочих растворов и ее постоянство в зоне обработки фотоматериалов. Последний фактор имеет преобладающее значение: скорость проявления возрастает вдвое при повышении температуры проявителя на каждые 8°С. С учетом этого с целью интенсификации процессов обработки во многих современных моделях проявочных машин используются высокотемпературные режимы (рабочая температура проявителя - до 40°С).

Поэтому такие параметры, как температура рабочих растворов и точность ее поддержания, а также скорость транспортирования фотопленки, от которой зависит время обработки, являются важной технической характеристикой.

Монтажные столы имеют верхнюю рабочую поверхность из гладкого молочного стекла. Она равномерно подсвечивается снизу, как правило, люминесцентными лампами. На таких столах контролируют фотоформы и проводят монтажные работы по наклеиванию фотоформ полос в нужном порядке и фрагментов полос на прозрачную монтажную основу (астролон). Для этого рабочая поверхность стекла имеет расчерченную сетку. Равномерность освещения обеспечивается размещением под стеклом соответствующего числа ламп и качеством молочного стекла. Конструкция монтажных столов достаточно проста, а основными их техническими характеристиками являются наибольший размер рабочей поверхности (формат по матовому стеклу) и освещенность рабочей поверхности.

Современная проявочная машина включает в себя следующие основные системы, узлы и устройства:

Читайте также: