Медные присадки в двигатель своими руками

Обновлено: 07.07.2024

Хочу развеять миф о том, что перед заменой масла обязательна промывка двигателя специальными добавками или же перемывочным маслом. В реальных условиях промывка ну очень грязного двигателя нередко заканчивается поломкой того же самого двигателя. Объясняю, в чем дело. Сгустки отложений в момент промывки забивают каналы подачи смазки к вкладышам, а без смазки вкладыши, особенно шатунные долго не работают. Кроме того за несколько промывок вы останетесь без турбины – промывка турбинных двигателей всех типов запрещена инструкциями. К тому же турбине не может работать на слишком жидком масле или при перебоях с подачей масла все из-за тех же сгустков грязи да и кусков нагара, забивающих каналы подачи масла в турбину…

В связи с этим мне думается – капитальный ремонт намного дороже препарата для промывки двигателя. Это к тому, что уже если автомобиль эксплуатируется постоянно с регулярной заменой масла – все отложения в двигателе удаляются свежим маслом автоматически.

При переходе с одного типа масла на другой тоже необязательно промывать двигатель. Главное, что старое масло было слито насколько это возможно.

Если все масло в двигателе очень грязное, есть смысл купить недорогое обычное моторное масло и фильтр. На этом масле отъездить 1000 км и опять его заменить. Это поможет мягко удалить из двигателя излишки смол. В дальнейшем менять масло по инструкции.

Да, не забывайте, что смолистые отложения в двигателе не всегда вредны. На стенках поршней и в поршневых канавках они играют герметизирующую роль, особенно на старых двигателях. Удаление таких отложений ухудшает работу двигателя. То есть, не обязательно, чтобы детали внутри двигателя были красивыми и блестящими, как в телевизионной рекламе.

Металлоплакирующие присадки

Присадки на основе металлов (медь, молибден, серебро, олово и прочее), как правило, успешно заделывают мелкие неровности и небольшой износ в трущихся деталях. После введения присадки в масло и до следующей замены масла насколько увеличивается компрессия двигателя. Соответственно уменьшается расход топлива, масла, улучшается приемистость двигателя.

Замена масла и введение присадки в него (вместе с заменой фильтра) должны проводится через 5000 км для дизелей и турбин бензиновых двигателей и через 10 000 км – для бензиновых. Такие присадки, как правило, сухие концентрированные (в небольших флакончиках), но чаще это уже раствор порошка в моторном масле объемом 50 – 200 миллилитров.

Очень важно, поэтому обращать внимание на совместимость масел: во флаконе и того, которое вы заливаете в картер двигателя.

При несовместимости масло может свернуться и перекрыть масляные каналы, в результате чего в первую очередь полетят шатунные вкладыши.

Итак, присадки из металлов и сплавов достаточно пластичны, длительного эффекта от них лучше не ждать. Хорошо уже то, что они вполне эффективны до очередной замены масла.

Керамика и алмазы

Так называемые керамические присадки содержат кремниевые соединения. Проще говоря, песок. По мнению разработчика подобных чудо-присадок под воздействием трения и нагревания кремния в двигателе образуется в местах трения керамическое покрытие. На всякий случай поясню: для проявления такого эффекта необходимо огромное давление или же высокая температура. Нагрев двигателя выше 150 градусов недопустим! Это означает одно – добавлять в масло двигателя песок (пусть даже из благих побуждений), мягко говоря, не полезно. Тот же эффект дает увлеченное катание по пыльным дорогам без фильтра очистки воздуха.

О присадках с алмазной пылью. По некоторым данным частицы этой самой пыли в работающем двигателе превращаются в шарики, чем уменьшают трение. По другим данным – вкрапляются в трущиеся поверхности и как бы упрочняют их. В общем, ребус.

Фторопласт

Подобные присадки имеет смысл применять только в новых или абсолютно (!) исправных двигателях. Основная их задача – уменьшение трения. Восстановление изношенных деталей – тоже не их специфика. И не стоит обольщаться на этот счет. Присадки на этой основе известны очень давно под разными названиями, изобретение не в России. Различаются степенью помола и концентрацией, то есть, количеством порошка фторопласта в масле. Такого рода присадки можно получить и в домашних условиях, обтачивают на мелком наждачном круге любые фторопластовые детали. Для достижения сколько-нибудь заметного результата достаточно насыпать одну-две чайные ложки этого порошка в масло заливную горловину двигателя. Конечно, вручную порошок фторопласта в масле не размешивают. В промышленных условиях для создания нужного раствора используют ультразвуковые и механические диспергаторы. Двигатель тоже мощный диспергатор, иначе говоря – смеситель. Так что, попади порошок фторопласта в двигатель, он успешно перемешается с маслом уже через несколько минут работы двигателя. (К слову, даже вода при попадании в масло двигателя очень быстро перемешивается и становится частью масла.)

А положительные свойства фторопластовых присадок в том, что они действуют почти сразу – проехал пару километров и почувствовал: автомобиль-то бежит резвее. Снижается расход масла, топлива, увеличивается приемистость, двигатель тише работает. И даже, если двигатель по каким-то причинам окажется без масла в картере, некоторое время он вполне может быть работоспособным (это не сказки). Подобные успешные опыты проводились в Америке и у нас, в России.

К сведению после применения фторопластовых присадок не нужно использовать присадки на основе металлов: частицы металла не пристают к фторопласту.

Основной вывод из вышесказанного – серьезной альтернативы капитальному ремонту с заменой колец, вкладышей, прокладок – нет. Присадки на основе фторопласта желательны только на свежих двигателях в хорошем состоянии – для профилактики. Да, не забудьте, иногда после применения присадок перестают работать датчики давления масла.

Присадки на основе металла эффективны лишь при незначительном износе двигателя.

Перед заливкой непосредственно в двигатель ВСЕ присадки хорошо размещайте (взболтайте) вместе с маслом, которое вы намерены заливать. Внимательно посмотрите, чтобы присадка в масле не свернулась!

Синтетические присадки

В основе их – химические соединения, которые работают на межмолекулярном уровне. Подобные присадки хороши для нового или очень хорошего двигателя. Они также уменьшают трение, увеличивают способность двигателя выдерживать значительные перегрузки. Двигатели со значительным износом подобными присадками не восстановишь.

Есть присадки, которые исключают течи сальников. Их основное действие направленно на размягчение старых резиновых прокладок и сальников. Эти присадки, как правило, работают вполне успешно. Если сальники или прокладки без сквозных трещин, то течь масла прекращается буквально через полчаса. Правда, здесь есть маленькое НО. При так называемой набивке, используемой вместо резиновых сальников, применение подобных присадок приведет к прямо противоположному эффекту – масло через такой сальник потечет еще быстрей, потому что вымывается специальная пропитка набивки.

Присадки для системы охлаждения

Внимание! Присадки для устранения течи из системы охлаждения применяются, как правило, только после промывки системы и замены досола на воду! Есть присадки порошкообразные, а есть жидкие – в растворе.

В порошковых добавках часто можно узнать старую добрую горчицу, правда, в новой упаковке.

Основная ошибка автолюбителей – не размешанный сухой порошок засыпают прямо в горловину радиатора. Конечно, при этом порошок устраняет течь в системе охлаждения, но попутно закрывает плотными комочками трубки основного радиатора и печки обогрева салона. Зимой это так чувствительно! Еще бы, двигатель перегревается вовсю, а водитель в салоне мерзнет. В результате такого легковесного вмешательства автомобиль может затребовать очень даже весомого в денежном и временном отношении ремонта. Любой препарат перед заливкой в радиатор нужно размешать без осадка не менее чем в литре воды. Лучше делать это (и безопасной) при только что заведенном двигателе.

Возьмите на заметку: основные источники неполадок системы охлаждения – неисправный термостат и утечка жидкости.

Присадки в автомат и трансмиссии

Их имеет смысл использовать только при исправном агрегате (мысль не новая и не оригинальная). Но вспоминают об этом лишь тогда, когда с автоматом возникают проблемы. Если автомат уже пробуксовывает, никакие добавки не помогут! Их путь в таком случае заканчивается в аккумуляторах и гидроцилиндрах автомата, где делать им в основном нечего. Лучше всего в подозрительных случаях заменять фильтр автомата или хотя бы промыть его.

Присадки в топливо

Те, что предназначены для промывки топливной системы, содержат спирт и ацетом, и часто выручают автолюбителей. Спирт, как вы знаете, растворяет воду, ацетон же удаляет различные отложения, которые основательно забивают старый фильтр тонкой очисткой топлива. Значит, для закрепления результата фильтр лучше поменять на новый.

Присадки – присадками, но хотя бы раз в течение полутора–двух лет снимайте все инжекторы, дабы промыть их ацетоном и продуть сжатым воздухом их фильтры.

Хорошо и надежно работает присадка для смазывания воды в дизельном топливе. Наибольшего эффекта вы добьетесь, если перед заправкой топливо дополнительно сепарировали или хотя бы дали ему отстояться в какой-нибудь приспособленной для этого бочке вашего гаража. Это особенно ценно зимой, когда отстоявшаяся вода замерзнет именно на дне бочки, а не в баке или топливном насосе вашего авто. Удобно? Конечно.

И все-таки вы чувствуете, что ваш дизель стал тянут и не развивают обороты даже на холостом ходу. Присадки не помогут, но не спешите разбирать ТНВД, лучше проверьте метки ремня газораспределения и установки сектора подачи топлива. Проще говоря, пройдитесь по тросу педали газа из конца в конец. Прошлись? Здесь все в норме, а тяги нет. Попробуйте продуть сжатым воздухом топливные штуцера ТНВД. Причем, продувать и прямой и обратный штуцера надо навстречу движению топлива. Попутно осмотрите маленькие фыильтрики на этих штуцерах (конечно, если их до вас уже не потеряли). После таких манипуляций дизелек работает как новый.

А еще, независимо от присадок, пробега и прочих условий, необходимо осмотреть и, если требуется, очистить и отрегулировать после каждой длительной стоянки – неделя – форсунки. Все это из-за воды и повышенного содержания серы в нашем топливе.

Дата публикации: 12 марта 2019 .

Категория: Автотехника.

Медная смазка нашла широкое применение не только в автомобильной, но и многих других индустриях. В процессе работы силового агрегата и других узлов автотранспортного средства происходит сильный нагрев, трение. Со временем детали покрываются пылью и ржавчиной. Для защиты элементов как раз и применяется медная смазка. Она наносится как в процессе сборки авто на конвейере, так и при обслуживании и ремонте уже не нового авто.

Из названия очевидно, что основным компонентом медной смазки является медь. Этот материал отличается высокой устойчивостью к повышенным температурам и электропроводностью. Благодаря этому детали машины защищаются от сваривания, преждевременного износа, заедания и других неприятных дефектов, от которых нередко страдают некоторые узлы. Помимо этого, некоторые покрывают медной смазкой днище авто, чтобы лучше защитить машину от влияний окружающей среды, влаги и реагентов.

Медная смазка может быть нанесена в автосервисе, либо можно использовать ее самостоятельно. Но прежде рассмотрим ее свойства, преимущества и недостатки.

Особенности медных смазок

Это отдельная группа материалов, изготавливаемых из меди. Но, как правило, современные составы основаны на синтетическом, полусинтетическом или минеральном масле с добавлением присадок, загустителей и мелкодисперсного медного порошка. Последний компонент определяет кроющие способности состава, коэффициент трения, показатели электропроводности и прочее.

Важно! Если вы хотите использовать состав при температурном режиме менее -30 градусов, то нужно выбирать составы, в которых в качестве основы используется синтетическое масло. Минеральные смазки в этом случае не подходят.

В зависимости от того, сколько именно меди находится в смазке, она будет отличаться разными свойствами. Например, в пастообразных составах содержание меди доходит до 60%. В аэрозолях и спреях ее меньше. Присадки в таких продуктах также могут отличаться. Например, если производитель хочет сделать состав, который будет еще более устойчивым к коррозии и низким температурам, то он добавляет в смазку ингибиторные добавки.

Стандартные составы отличаются несколькими свойствами:

- Обладают рабочим температурным режимом в пределах от -50 до +1100 градусов.

- Подходят для обработки чугуна, стали, латуни, алюминия и многих других металлов.

- Применимы при показателях высокого давления.

- Способны защитить поверхность не только от влаги, но и от соли, щелочи, кислоты и других агрессивных растворов.

Стоит отметить, что каким бы состав медной смазки не был, в нем всегда отсутствует свинец. Это позволяет использовать смесь для резьбовых соединений. Помимо этого, смазки этого типа обладают и другими достоинствами.

Плюсы медной смазки

Прежде всего этот состав значительно упрощает и ускоряет сборку деталей. Если нанести медную смазку на очищенные резьбовые соединения и после этого с силой затянуть элементы, то так называемая сила затяжки сохранится намного дольше.

Если на детали ранее была нанесена такая смазка, то проще будет и их демонтировать. Медный состав не даст металлу свариться.

Также стоит выделить:

- Высокую несущую способность. Благодаря медной смазке не образуются задиры.

- Способность увеличивать показатели герметичности соединений.

По сути медная смазка выполняет те же функции, что и графитовая. Но почему она считается лучшей?

Чем медная смазка лучше графитовой

Составы, изготовленные на основе графита действительно обладают таким же назначением. Но по своим характеристикам графитовые смазки заметно уступают более современным медным составам. Они создаются на базе синтетического или органического масла, в качестве загустителя используется кальциевое мыло и, конечно, в них присутствует графит.

Полезно! Некоторые автовладельцы готовят графитовые составы самостоятельно. Они используют толченый уголь и солидол.

Это и делает медную смазку более качественным составом. Но ничто не совершенно, и она также обладает своими минусами.

Недостатки медной смазки

Нельзя сказать, что это серьезные минусы, но знать о них стоит. Основной недостаток такого состава в том, что нельзя допускать, чтобы он попадал на резиновые детали. Дело в том, что при контакте с медью и маслом резина сильно разбухает, что приводит к ее скорейшему разрушению. Поэтому в процессе смазки нужно следить, чтобы состав не касался уплотнительных колец, различных колпачков и прочих резиновых элементов.

Единственным исключением являются подшипники качения тихоходного вала. На них допускается наносить медную смазку, но исключительно если она в виде густой пасты. Подобная необходимость возникает тогда, когда редуктор и прочие элементы вынуждены работать в условиях повышенных температур.

Поэтому стоит уделять внимание разновидностям составов.

Как выбрать медную смазку

В первую очередь нужно решить, для каких именно целей она нужна. Исходя из особенностей применения составы бывают в виде:

- Спрея. Такой состав удобнее всего наносить тонким слоем. У него небольшой расход. Как правило, спреи используют для резьбовых соединений, на которые не ложится большая нагрузка. Это выхлопная система, тормозные механизмы. Также спрей подойдет для обработки тех мест, где соединяются свечи зажигания.

- Аэрозоля. Таким составом удобнее всего обрабатывать зазоры меду крепежными элементами. Также аэрозоль подойдет для тормозных колодок, шпилек впускного коллектора и многих других деталей.

- Пасты. В этом случае значительно увеличивается расход состава, но и как говорилось ранее, в таких смазках наибольшее содержание меди. Пасты используются для узлов с наибольшей нагрузкой, которые работают в условиях высоких температур. Кроме этого в таких составах присутствует больше дополнительных компонентов, которые улучшают и усиливают свойства смазки. Также пасты наносят на те узлы, которые больше всего подвергают влиянию внешней среды.

Если же говорить о производителе, то можно выделить несколько наиболее популярных составов:

- Mr.Twister. Стоит один баллончик на 400 мл около 150-200 рублей. Это универсальный аэрозоль, но преимущественно автовладельцы используют его для резьбовых соединений. После нанесения на поверхности образуется стойкая пленка. Сам состав не теряет своих характеристик при температурном режиме от -40 до +1100 градусов. Смазка устойчива к окислителям. Если обрабатываемая площадь небольшая, то можно использовать Mr.Twister и в качестве антикора.

- LIQUI MOLY Kupfer-Paste. Эта медная паста обойдет уже в 570-600 рублей за тюбик на 0,1 л. Это специализированный состав, который преимущественно применяется при смене тормозных колодок. Но также пасту можно смело использовать и при нанесении на шпильки дисков, свечи, резьбовые соединения и прочее. Единственный минус – пасту сложно распределять и дозировать количество выдавливаемого состава.

Полезно! При покупке такой продукции лучше отдавать предпочтение той, на которой указан ГОСТ или ТУ.

Также популярностью пользуются смазки Comma Copper Ease, Wurth, Adolf Bucher и Axiom.

Но прежде чем использовать такой состав, обратите внимание на несколько рекомендаций.

Как правильно наносить медную смазку

Чтобы не нанести обрабатываемой детали вред, важно следовать следующим правилам:

- Перед тем, как нанести состав, хорошенько протрите обрабатываемую поверхность. На ней не должно быть влаги, пыли, грязи или остатков химических компонентов. В противном случае смазка не будет держаться.

- Если вы используете медную пасту, то удобнее всего наносить ее кистью или кусочком чистой ткани. Так удается более равномерно распределить состав. Наносить смазку голыми руками категорически запрещается.

Смазка общего назначения.

Обычная графитовая смазка:

chem21.info/info/78229/

Графитная смазка УСсА состоит из загущенного цилиндрового масла с добавкой 10% графита марки П.

Хорошая графито-медная смазка :

sto-shop.by/p4680044-loctite-8007-smazka.html

LOCTITE 8007 С5-А Смазка медная синтетическая противозадирная

Состав твердой фазы : 40% меди и графита

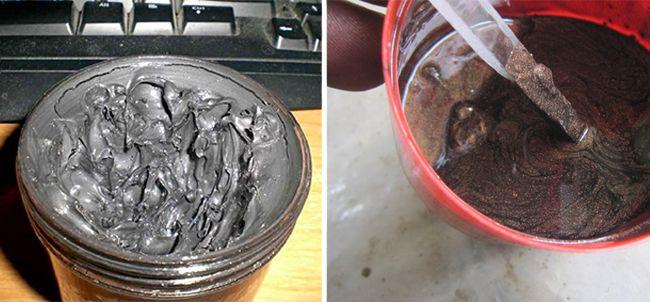

Вывод напрашивается сам : взять графитовый и/или медный порошок и развести его синтетическим моторным маслом. Концентрацию делать как получится, что-б довести порошёк до нужного состояния .

Получается примерно 50%.

Всё! Высокотемпературная смазка готова.

Всякие ингибиторы и т.д. уже есть в используемом масле.

Результат отличный — проверено.

Много лет использую.

Мажу всё подряд, особенно выпускной тракт и свечи.

Синтетическое масло или ATF при нагреве испаряется, то что остаётся в виде нагара — это минеральная часть которая есть во всех самых синтетических маслах, но её мало.

Соответственно остаётся или медь или графит — что и надо.

А в покупных смазках на основе минерального масла остаётся много нагара и совсем чуть-чуть графита/меди.

Только в некоторых меди/графита достаточно…

Или TOYOTA DISC BRAKE SHIM GREASE 5 g, p/n 08887-80409

Состав :

-силиконовое масло

-диоксид кремния (селикагель)

-графит.

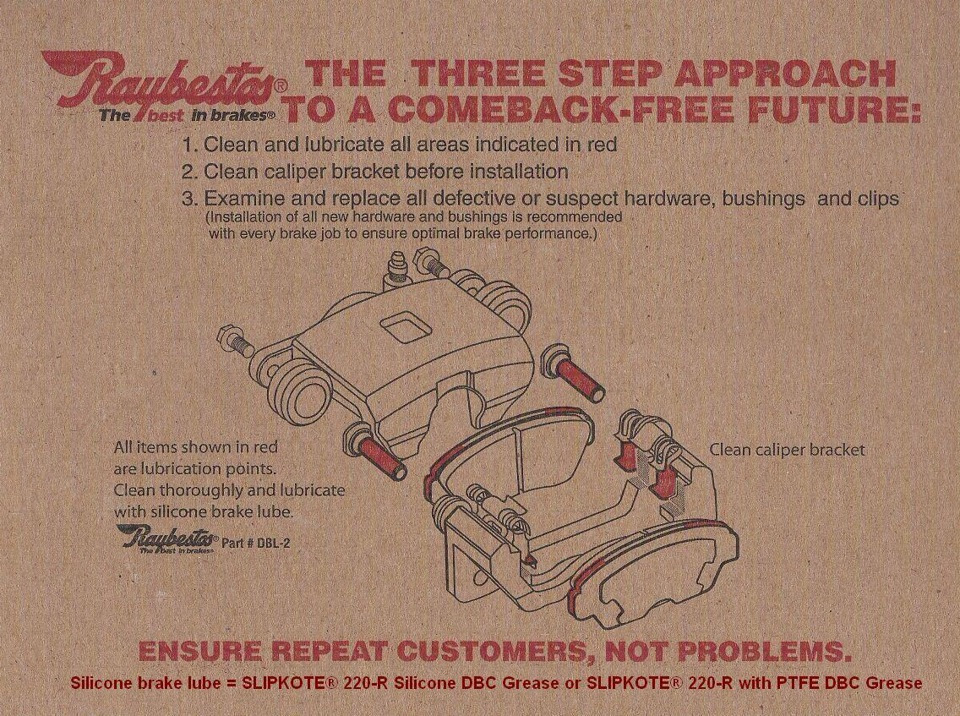

Значит, использовать синтетическое масло для ДВС или ATF, как описано выше, для тормозов нельзя,

так как резинки на тормозах к синтетике не устойчевы и тут-же погибнут.

Минирельное масло было-бы можно, когда-б оно держало высокие температуры…а так оно спечётся и превратится в гудрон/нагар — суппорта заклинит.

Именно по этому не рекомендуется использовать стандартную графитовую смазку — минеральная основа.

Значит сегодня, для тормозов берём тот-же графит и мешаем с силиконовой смазкой.

Количество графита в зависимости от густоты силиконовой смазки.

10% графита уже достаточно — так как в оригиналной графитке.

В принципе, такую смазку можно использовать вообще везде вместо первого вырианта,

но не всегда можно найти силиконовую смазку. Иначе приходится выбирать что важнее в конкретном случае.

Если в выпускном тракте любое масло выгорит и останется графит/медь — значит важнее что-б их было побольше. То на направляющих тормозных суппортов графит менее важен, чем смазывающие свойства смазки.

Всем знакомы такие изделия из графита, как простой карандаш. Автолюбители и домашние мастера знают, что такое щетки для электродвигателя. Их изготавливают с добавлением этого материала. Еще этот серый порошок добавляют в резину стеклоочистителей, для улучшения скольжения.

Тема нашей статьи: графитовая смазка, область применения которой не менее разнообразна. Мы знаем, что детали трения должны быть смазаны в рабочей зоне.

Кроме традиционных консистентных составов, выполненных с добавлением литиевых компонентов, в автомобиле широко применяется графитовая или медная смазка. В чем преимущество этого компонента? Разберемся в нашем обзоре.

Состав и характеристики графитной смазки

Традиционная форма выпуска – пластичная масса консистенции густой сметаны. В жидком виде не применяется, хотя существует расфасовка в виде спрея. После нанесения образуется тонкая пленка сухой смазки.

Этот материал не готовится сразу из графита, порошок добавляется в готовый состав, который может использоваться самостоятельно. По большому счету, графитовая смазка своим появлением обязана старому доброму солидолу, или как помнят автолюбители со стажем: тавоту. Поэтому, говоря о составе, поговорим о способах производства базового состава.

Для этого технология предусматривает два способа:

- Введение жирных кислот растительного происхождения. Способ старый, как мир автомобилей, при этом качество конечного продукта выше, чем полученного с использованием современных технологий. Единственный недостаток – такой солидол стоит дороже.

- В настоящее время производители отдают предпочтение синтетике. В отличие от моторных масел, искусственно созданные добавки не повышают качество, хотя оно отвечает всем стандартам. Синтетические жирные кислоты недорогие в производстве, поэтому конечный продукт также стоит дешевле. Отсюда и массовый спрос.

Полученный солидол – это и есть базовая основа графитовой смазки.

В готовую массу добавляется мелкодисперсный графитовый порошок. Помол аналогичен зерновой муке: чем он тоньше, тем качественней получится готовый продукт.

Применяются разные способы смешивания

- В органических основах, загущенных с помощью кальциевого мыла, формируется пластичная паста. Графит как бы растворяется в массе, хотя с точки зрения физики процесса, это не так.

- При создании смазки на основе синтетических продуктов, получается суспензия. За счет густоты, порошок всегда находится во взвешенном состоянии.

Главная задача – распределить порошок графита как можно равномернее. При нанесении на смазываемую поверхность, он остается в рабочей зоне до принудительного удаления.

Порошок не является дефицитом. Его можно было найти даже 30-40 лет назад. А вот смазка на его основе не всегда была на прилавках магазинов. Поэтому автолюбители добавляли в солидол немного моторного масла (разумеется, минералку), сыпали в емкость графитовую пыль (порошок), затем долго и тщательно размешивали.

Получался самый качественный состав: на основе растительного солидола, без синтетических загустителей.

Как сделать графитную смазку своими руками — видео

- Рабочий диапазон температуры окружающего воздуха: от -20℃ до +60℃ (речь идет о продолжительной работе). Допускается кратковременный нагрев до +120℃, однако каплепадение начинается уже при +80℃. При использовании в трущихся частях типа рессор, нижний предел может выходить за рамки -20℃.

- Допустимая массовая доля воды не более 3%, после чего начинает образовываться эмульсия.

- Предел прочности на сдвиг от 100 Па. Температура измерения параметра: +50℃.

- Предел прочности на сжатие: 400 (+/- 200).

- Предел прочности на растяжение: 120.

- Пенетрация более 250 мм/10. Температура измерения: +50℃.

- Электрическое сопротивление не более 5 кОм на см длины.

Свойства графитовой смазки определяются свойствами графита

- Хорошая теплопроводность (читайте: отвод тепла из зоны нагрева).

- Электропроводимость (можно смазывать контакты).

- Стойкость при воздействии влаги. При этом необходимо помнить, что при механическом смешивании с водой образуется эмульсия.

- Термическая стойкость. Кроме кратковременной смены значения вязкости, других проблем нет. Предельная температура, при которой еще не начинается испарение: +150℃.

- Химическая нейтральность: при взаимодействии с поверхностью, реакция не происходит.

- В качестве бонуса: обеспечивает устойчивую антикоррозийную защиту.

- Высокая коллоидная стабильность, в сравнение с базовым солидолом.

- Хороший коэффициент снижения трения.

- Количество заеданий в рычажных механизмах сведено к минимуму.

- Высокая адгезия практически к любым материалам.

- Не реагирует на статическое напряжение: токи просто протекают через ее электропроводящий слой.

- Антифрикционный показатель на высоком уровне.

Есть и небольшие недостатки:

- Все-таки ее нельзя применять на узлах с длительно стабильной температурой свыше +80℃.

- Несмотря на низкий коэффициент трения, в трущихся соединениях с прецизионными зазорами применять нежелательно. Возможен повышенный износ.

Где используется графитовая смазка в автомобиле

Применение графитовой смазки определяется инструкцией по регламентному обслуживанию, поскольку смешивание различных масляных составов недопустимо.

Что лучше графитовая или медная смазка?

Эти два состава имеют очень схожие характеристики. Та-же основа, тот же способ введения мелкодисперсного порошка. Так же, как и медная, графитовая смазка проводит ток. Еще одно общее качество: форма выпуска. Есть пластичная паста, менее вязкий гель и аэрозоль.

Однако у медных составов есть неоспоримое преимущество: высокая температурная стабильность. Свойства не меняются даже при кратковременном нагреве до +1000℃. А нормальный диапазон применения предусматривает постоянную температуру до +300℃.

Поэтому медная смазка, в отличие от графитовой, успешно применяется в тормозных суппортах.

Медно-графитовая смазка

За счет смешивания двух материалов, резко улучшается адгезия. При работе с металлическими парами, подверженными электрохимической коррозии (например, медь + алюминий), именно двухкомпонентный состав выступает в качестве своеобразного буфера.

Заключение

В статье приведены составы и основные торговые марки ремонтно-восстанавливающих добавок к автомобильным маслам, используемые в настоящее время.

Additives to motor oil (review)

In article are brought compositions and the main trademarks repair-restoring additives to car oil, used at present.

В настоящее время существуют методы и средства для безразборного восстановления трущихся соединений. Препараты для реализации данного эффекта делятся на классы [2]:

- • порошковые: слоистые модификаторы трения – графит, дисульфид молибдена, моликот, молиприз, фриктол, OIL-ADDITIV Liqui Moly; геомо-дификаторы (фуллерены);

- • металлоплакирующие: ремитализанты;

- • химические соединения: РТFE (политетрафторэтилен);

- • кондиционеры металла;

- • слоистые модификаторы трения: графит, дисульфид молибдена и др.

Механизм смазочного действия графита, дисульфида молибдена и других материалов подобной структуры основан на том, что атомы элемента расположены в параллельных слоях, отстоящих один от другого на расстоянии в несколько раз большем, чем в каждом слое, то и связи между атомами в слоях значительно прочнее, чем между слоями.

При работе слоистый модификатор заполняет микронеровности поверхностей трения. Их необходимо вводить при каждой замене масла, т.к. при работе двигателя на чистом масле происходит интенсивное вымывание из микронеровностей частиц препарата и вынос их из зоны трения.

Влияние размера частиц также определяет различную эффективность присадок на разных поверхностях. Дисульфид молибдена используется как антифрикционная добавка к маслу в температурном диапазоне от –50 до +500°С, при температуре свыше +538°С он переходит в триокись молибдена, являющийся абразивом.

Но существуют сверхтонкие порошки металлов с дисперсностью 80–100 нм. Они обладают рядом преимуществ перед ультрадисперсными и высокодисперсными порошками. При дисперсности до 100 нм материал теряет свои абразивные свойства. Размер частиц полностью исключает фильтрацию их из состава масла системой очистки. Образовавшаяся суспензия не выпадает в осадок при потере вязкости масла.

Это обусловлено избирательным растворением ПАВ–кондиционера легирующих элементов конструкционного материала детали и образованием структуры, состоящей из чистого железа с включенными в него остаточными фазами углерода в алмазоподобном виде. Растворенные легирующие элементы и железоорганические соединения кондиционера – металла осуществляют определенную подпитку разрушаемых при трении контактирующих поверхностей, создавая замкнутый трибологический цикл на поверхности износа, восстановление пленки (осаждение активных элементов кондиционера). Ионизированные молекулы, проникая внутрь металлической поверхности, изменяют ее структурный состав и антифрикционные свойства. Контактируемые участки покрываются достаточно устойчивыми полимерными и полиэфирными структурами, что позволяет существенно снизить в подвижных соединениях потери на трение и интенсивность изнашивания, в том числе при пуске, разгоне, в режимах перегрузок и т.д.

Металлоплакирующие присадки (ремитализанты) – это класс присадок, который базируется на исследованиях [4] Д. Н. Гаркунова и И.В. Крагельского) и реализуют, при определенных условиях, восстановительный эффект.

Современное моторное масло уже содержит обширный пакет присадок, состоящий из многочисленных, специфических добавочных компонентов, которые призваны удовлетворять потребности двигателя. По крайней мере, несколько из этих присадок являются синергетическими. В процессе взаимодействия этих добавок получается эффект, которого невозможно было бы достичь, используя каждую из присадок в отдельности. Изменения или добавления к этой формуле могут нарушить равновесие и испортить защитный эффект, который достигается с помощью специальной формулы.

Известные в настоящее время средства для восстановления трущихся соединений ДВС и других узлов автомобильной техники по компонентному составу, физико-химическим процессам их взаимодействия с трущимися поверхностями, свойствам получаемых покрытий, а также механизму функционирования в процессе дальнейшей эксплуатации можно разделить на три основные группы[1, 2]:

Условно к восстановителям, в основном по критерию повышения технико-экономических показателей, следует отнести продукты еще двух дополнительных групп:

- • кондиционеры металла и другие поверхностно-активные вещества (ПАВ) (Micro Х2, SUPER DURA LUBE, ER, Fenom, SMT-2, Energy release и другие;

- • слоистые добавки–модификаторы (ПАФ-14, М- 5 5 PLUS, Motor Protect – Iiqui Moly, Дисмол и другие.

Избирательный процесс возникает в результате протекания на поверхности трения химических и физических процессов, приводящих к образованию самоорганизующихся систем автокомпенсации износа и снижению силы трения за счет образование защитной пленки (сервовитной). Она представляет собой вещество, образованное в процессе трения.

На начальной стадии трения основную роль играют три эффекта: избирательное растворение металлоплакирующей присадки, адсорбционное понижение прочности (эффект Ребиндера) и различие в скорости диффузии компонентов в деформированном объеме сплава (эффект Киркендала). Эти три эффекта и приводят к образованию тонкой пленки на трущихся по-верхностях.

Lubrifilm metal одним из первых препаратов западной автохимии был официально сертифицирован НАМИ (Научный автомоторный институт г. Москва). Состав: медно-свинцово-серебряный порошковый композит.

Lubrifilm metal представляет собой тонкодисперсный порошок, состоящий из частиц свинца, внедренных в кристаллическую матрицу из медно-серебряного сплава. Применяется в виде добавки к моторному маслу для создания в зоне высоких удельных нагрузок металлической композиционной пленки.

Композиции типа СУРАД СУРМ содержат маслорастворимые комплексы соединений меди, олова, алюминия, железа и образуют на поверхности металлическую пленку, которая способна в 10-100 раз уменьшить потери на трение, а температуру в зоне трения снизить на 50-100 °С. Такие покрытия могут длительно работать при больших давлениях (до 100 МПа).

Испытания в инженерно–техническом центре ВАЗа (ИТЦ ВАЗ) присадки ТРИБОСИП показали уменьшение диаметра (прирост рабочей поверхности на цилиндрах блока), увеличение диаметра стержня клапана (прирост рабочей поверхности), увеличение средней величины компрессии после испытаний. Износ рабочих поверхностей блока цилиндров, коренных шеек коленчатого вала, обработанных двигателей в 1,5–2 раза меньше, чем у необработанного двигателя. Износ шатунных шеек коленчатого вала практически одинаков. Для улучшения восстанавливающей способности металлоплакирующих присадок стали вводить определенное количество органических соединений. Известна смазочная композиция, содержащая олеиновую кислоту, олеат одновалентной меди и минеральное масло [5], также смазочная композиция, содержащая кальциевые мыла жирных кислот, графит, кристаллогидрат хлорида двухвалентной меди и минеральное масло. В обзоре [6] рассмотрены металлоплакирующие присадки к смазочным композициям, реализующие в процессе работы металлоплакирование трущихся поверхностей. Они содержат в своем составе смесь жирных кислот, соли или порошки пластичных металлов, глицерин и ряд других компонентов.

В дальнейшем в используемых смазочных композициях расширился спектр вводимых материалов. Например, предложена металлоплакирующая присадка к смазочным маслам, содержавшая олеат меди, глицерат меди, глицерин и олеиновую кислота [7]. В смазочную композицию, предназначенную для добавления в смазку тяжелонагруженных пар трения, имеющих большой процент износа, предложено вводить олеиновую кислоту, глицерин, стеариновую кислоту, пудру бронзовую, нефтяной парафин, сульфат меди, минеральное масло и дисульфид молибдена.

В результате, по заявлению авторов, достигается улучшение условий избирательного переноса при работе в тяжелонагруженных парах трения и за счет этого улучшение противоизносных и противозадирочных свойств с одновременным устранением или значительным уменьшением шума и вибрации при работе машин и механизмов. В патенте [8] авторы дополнительно предлагают ввести ультрадисперсные порошки меди, олова, никеля. Авторы [9] считают, что недостатком присадок является недостаточная их эффективность в образовании металлоплакирующих пленок, что создает трудности по плакированию металлами трущихся с малыми давлениями соединений, а также недостаточные противозадирные свойства образующихся пленок при работе в паре с алюминиевыми антифрикционными сплавами. Поэтому, с целью повышения противозадирных свойств защитных металлоплакирующих пленок на стальных поверхностях, работающих в паре трения с алюминиевыми антифрикционными сплавами, в присадку дополнительно предлагается включить олеат алюминия и оксалат алюминия, а также оксалиновую кислоту.

По данным исследований [10] предлагается классифицировать ремонтно- восстановительные препараты по группам:

Для выбора применяемых РВС, следует учитывать степень износа ДВС, которую определяют спектральным методом по количеству железа в моторном масле.

Концентрация в 1 % добавки в моторном масле приводит к восстановлению детали. При использовании препарата РиМЕТ в моторном масле М16В2 в лабораторных условиях элементы медь и свинец осаждаются на поверхности трения и реализуют эффект безызносности [12].

Заключение

На основе анализа РВС к автомобильным маслам, используемых в на-стоящее время, можно заключить следующее:

- • в начале эксплуатации применять препараты не рекомендуется;

- • после небольшой выработки следует применять кондиционеры металла;

- • при увеличении выработки – применять оптимизаторы шероховатостей поверхностей;

- • на последнем этапе – применять ремонтно-восстановительные составы;

- • необходимо учитывать весь комплекс изначально присутствующих в моторных маслах присадок и их функциональную совместимость с РВС;

- • эффективность действия РВС может во многом зависеть от периодического обновления моторного масла в процессе эксплуатации путем его доливки, как показали исследования, количество доливаемого масла для грузовых автомобилей составляет в среднем 2,5…3,0 л в месяц;

- • при большом износе применять РВС не имеет смысла, а необходимо применить традиционный метод ремонта.

Концентрация РВС в качестве добавок в моторное масло оказывает значительное влияние на процесс изнашивания. Для качественных моторных масел, по нашему мнению, добавка не должна содержать сложный состав, так как он может существенно повлиять на физико-химические характеристики масла.

Литература

В.С. Ивашко, А.С. Сай, С. Абдельхаиг, Белорусский национальный технический университет

V. Ivashko, A. Sai, S. Abdelkhaig, Belarusian National Technical University

Журнал "Изобретатель" включен ВАК Республики Беларусь в перечень научных изданий для опубликования результатов диссертационных исследований.

Сама по себе аэрозольная медь, вещь достаточно бесполезная…но бывают случаи, когда консистентной медью наносить долго, не удобно, лениво.

В такие моменты и радуешься что на полке стоит баллончик с этой сомнительной жидкостью…плюнул и забыл.

Но проблема в достаточно высокой стоимости подобного продукта и не распространенности на прилавках магазинов.

Предвосхищая крики…да, проще купить…пускай нищеброд…похрен.

Лучше мочь и уметь что-то сделать, чем сидеть и теребить…клавиатуру.

Ну с лирикой покончено.

В один момент, как обычно, самый подходящий, закончилась та самая медная смазка в аэрозоли, производства вюрт.

Эх.

И в голову пришла мысль, если аналоги WD мы научились делать сами и впихивать в баллон, то почему не сделать свою медь.

Конечно, натирать на терку медный брусочек не придется )

Есть банка с консистентной медью от Comma. Отличная смазка, большой объем, да еще и дешево.

Ну в общем, смотреть на нее чтоль…расходуется она как-то медленно, надо помочь.

И так, понадобится сама медная смазка…баллончик…разбавитель…баллон со сжатым газом, шприц, емкость, палка-мешалка, немного моторного или трансмиссионного масла.

По порядку…в качестве разбавителя пожалуй можно использовать и керосин и малярный антисиликон. Я использовал нефрас С2…подобную жидкость можно найти под именем бензин-галоша (калоша).

Плюс в использовании подобного разбавителя в том, что в последующем он очень быстро испаряется, оставляя на поверхности медную базу, в случае с тем же керосином, нанесенный состав дольше будет оставаться в жидком виде.

Но это не принципиально.

Все мешал на глаз…на объем 100мл разбавителя, добавил 4мл масла и добавлял медную смазку, размешивая ее, до получения чуть более вязкой субстанции, чем вода.

Набирая порциями полученную жижу в шприц, закачиваем в баллончик-донор…в зависимости от конструкции баллончика, напрямую или через носик-распылитель…в обычном положении или перевернутом.

Главное, чтобы баллончик был пуст…с выпущенным газом.

Впихивается все на ура.

Жидкость налитая в баллон, без газа вытеснителя-бесполезна.

Обычный сжатый воздух на роль такого вытеснителя подходит плохо.

Это еще стало ясно при опытах с WD.

По этому, в качестве газа-вытеснителя, использовал сжатый газ.

Закачиваем до выравнивания давления между баллонами…больше все равно не закачать )

Взбалтываем и пробный пшик.

Отлично, ничуть не хуже чем с завода, учитывая что можно экспериментировать с концентрацией меди, объемом масла и тд…обширное поле для создания своего микса.

В общем, на скорую руку получилось хорошо, учитывая в принципе нулевую себестоимость.

Присадку в мотор актуально лить в том случае, когда у него теряется мощность, компрессия, появляется масложор и дымность. Для решения таких проблем лучшим вариантом является ремонт, но отсрочить его можно и присадками заливаемых в масло. В данной статье мы предлагаем рассмотреть рейтинг лучших присадок в ДВС на бензине или дизеле, и разобраться какую пользу они приносят двигателю.

Учтите, что универсального средства, способного “вылечить” двигатель не существует, такие присадки в большинстве случаев направлены на такое действие как: увеличение вязкости масла, размягчение резиновых сальников, уменьшение трения, заполнение микрочастицами царапин. А уже как результат, приводить к изменениям в его работе.

Как выбрать присадку для восстановления двигателя

Все двигатели внутреннего сгорания имеют высокую температуру горения топлива до — 1500 градусов С. При этом температура поверхностей трения ЦПГ может достигать 350 градусов С. Поэтому важно подбирать присадки в масло, которые соответствуют требованиям и нормам термостойкости. Самыми популярными для ДВС являются присадки уменьшающие расход масла, восстанавливающие двигатель и антифрикционные составы.

Каждый тип масла состоит из основы и определенного пакета присадок. Со временем, износ двигателя в целом, приводит к тому, что увеличенные зазоры пропускают больше продуктов неполного сгорания топлива в картер, что увеличивает окислительную деструкцию масла. Поэтому присадки уже не способны выполнять возложенные на них функции либо быстро теряют свои свойства.

Виды присадок и как они работают

Антифрикционные присадки в моторное масло

Принцип действия восстанавливающих присадок заключается в повышении вязкости масла либо размягчении резиновых сальников. Также одной из задач подобных составов является создание на поверхности трущихся деталей более плотной защитной пленки либо заполнение царапин микрочастицами. Они помогают поднимать компрессию, давление в масляной системе, избавиться от утечки либо угара масла.

В целом присадки для восстановления двигателя можно разделить на несколько категорий – тефлоносодержащие, реметаллизанты, кондиционеры металла, слоистые модификаторы трения и геомодификаторы трения.

Тефлоносодержащие присадки заливаются в масло двигателей с большим пробегом. Они образуют прочный слой на деталях, но рекомендуются только как временное решение (в противном случае придется добавлять при каждой замене масла). Несмотря на явные преимущества, средства с тефлоном имеют свои недостатки – они дорогие, могут разлагаться при высоких температурах, при постоянном использовании способны закоксовать поршневые кольца.

Реметаллизанты – это присадки в ДВС с металлоплакирующими компонентами, их еще называют “реметаллы”. Состав представляет собой металл в виде мелкодисперсного порошка “мягких” металлов – меди, олова, свинца и др. Благодаря такой форме во время работы двигателя он налипает на те участки деталей, на которых есть царапины. Добавка способна улучшить работу силовой установки и отсрочить капитальный ремонт. Правда такой мелкодисперсный металл довольно мягкий и поэтому восстановленный слой держится на деталях сильно изношенного двигателя не дольше 5000 км пробега.

Кондиционеры металла – средства с хлоропарафиновыми компонентами. Основу добавки составляют хлор и сера, благодаря которым происходит растворение продуктов износа. Принцип работы соединений заключается в трансформации мелких частиц металла в соли, которые проникают в зону трения и снова оседают на деталях, образуя защитное покрытие. Также в составе кондиционеров металла есть противозадирные компоненты – фторированные полиэфиры.

Слоистые модификаторы трения представляют собой соединение вольфрама, молибдена, графита, тантала и прочих элементов. Благодаря этим компонентам на поверхности деталей образуется слоистое покрытие, которое снижает коэффициент трения. Единственный минус слоистых модификаторов в том, что их эффекта хватает не более чем на пару тысяч км. При высоких температурах сернистые соединения быстро разлагаются, а графит постепенно откладывается в поршневых канавках, на клапанах и в масляных каналах.

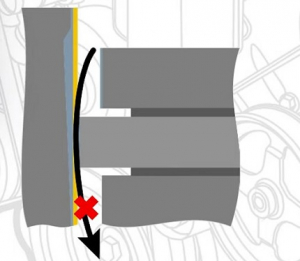

Уплотнение зазоров между кольцами и стенками цилиндра

Геомодификаторы трения состоят из серпентина, талькохлорита, амфибола и рудных минералов. В некоторых составах применяют терморасширенный графит. Действует присадка в двигателе следующим образом – во время трения композиция минералов разрушается в зоне трения, одновременно очищая поверхности металла с образованием тонких частичек. В результате рабочие поверхности покрываются прочным металлическим слоем.

Антифрикционные присадки являются универсальными реставрирующими составами. Данные средства в основном добавляют в масло тех бензиновых двигателей, пробег которых уже давно перевалил за 100 тыс. км. Антифрикционные присадки направлены на растворение нагара и смолистых отложений, которые оседают на стенках деталей мотора. В процессе очищения происходит распад частиц металла до ионного состояния, а также заполнение мелких трещин на рабочей поверхности. Газы не могут прорваться в картер за счет уплотнения зазора между кольцом и стенкой цилиндра.

В таблице ниже рассмотрены наиболее распространенные проблемы изношенных двигателей и с помощью каких присадок их можно решить.

| Проблема, которую может решить присадка | Тип присадки и ее предназначение | Чем поможет двигателю и когда будут результаты |

|---|---|---|

| Присадка от масложора для бензинового мотора | Если масложор немного больше нормы – подойдет стандартная присадка против угара масла (с реставрирующими свойствами). Если же расход масла сильно вырос и появились следы наружной течи – лучше используйте присадку стоп-течь | Состав против угара защищает детали двигателя от повышенного износа, а вот стоп-течь восстанавливает эластичность резиновых сальников клапанов. Также такая присадка уменьшает расход смазки на маслосъемных кольцах (на угар). |

| Присадка для восстановления компрессии | Лучшим вариантом будет триботехнический состав, который эффективно восстанавливает поверхности деталей | В среднем в бензиновых двигателях компрессия повышается на 0,2-0,3 МПа, а в дизельных на 0,3-0,7 МПа, и выравнивается по цилиндрам. Если же на исправном бензиновом двигателе компрессия не просто восстановилась, а выросла еще больше – значит в камере сгорания образовалось много отложений и следует сделать раскоксовку. |

| Присадка для борьбы с шумом мотора | Здесь также подойдет триботехнический состав, поскольку шум часто возникает из-за разности компрессии по цилиндрам (мотор может начать есть больше масла) | Средство начнет проявлять восстанавливающие свойства на пробеге до 1 тыс. км. Шум постепенно снизится, а компрессию получится восстановить, если добавить присадку при очередной замене масла |

| Противодымная присадка для бензинового двигателя | Ситуацию исправит присадка реметаллизант. Применяют ее, когда из выхлопной трубы идет сизый, синий дым (признаки от износа поршневой группы) | Обработка реметаллом позволяет недорого устранить дымность мотора, снизить чрезмерное потребление топлива и масла |

| Упала мощность мотора с пробегом | Быстро восстанавливают мощность двигателя геомодификаторы трения | Средство наращивает восстановительный слой благодаря силикатам магния, снижает уровень трения и защищает масло от окисления |

| Присадка против задиров в цилиндрах | Залейте кондиционер металла с фторированными полиэфирами | Чистый фтор позволяет защищать цилиндры против образования задиров на протяжении всего периода до следующей замены масла (около 10 тыс. км) |

Рейтинг лучших присадок для бензинового двигателя с пробегом

Разобравшись с тем, какие типы присадок в мотор помогают устранить определенные проблемы, предлагаем вместе рассмотреть рейтинг лучших средств. Так как далеко не все присадки действительно решают сразу несколько проблем изношенного двигателя, мы определили ТОП составов, основываясь на универсальности и общей эффективности самых популярных средств.

Супротек триботехнический состав “Актив плюс”

Трибосостав для двигателя Suprotec “Актив плюс” продается в баночке 90 мл. Артикулы – 122899 и 240491 (производства двух заводов). Стоимость в пределах 1830 рублей. Применяется для бензиновых и дизельных двигателей. Ранее компания предлагала для бензиновых моторов отдельные средства “Актив бензин” (пробег до 50 тыс. км) и “Актив Плюс Бензин” (пробег более 50 тыс. км), а с 2019 года они были сняты с производства.

Отличительной чертой средства Актив плюс Супротек является то, что обычные присадки формируют свойства моторного масла, а триботехнические составы формируют свойства поверхности. Это означает, что заливая добавку в масло, вы добиваетесь не столько улучшения характеристик масла, сколько образования защитных слоев на поверхности деталей ДВС.

Присадку для двигателя с пробегом можно использовать независимо от того, атмосферный он или турбированный. Максимальный рабочий объем до 2,5 л, а масляная система должна быть объемом от 4 до 7 л.

Для получения востребованного результат следует придерживаться приложенной инструкции, так как применяется трибосостав в 3 этапа и на каждом из них используется по одному флакону трибосостава.

- Плюсы:

- Способствует устранению и предотвращению задиров в цилиндрах.

- Заполняет царапины, восстанавливает поверхность деталей.

- Сокращает расход масла.

- Устраняет шум гидрокомпенсаторов.

- Восстанавливает компрессию и мощность.

- Снижает расход топлива.

- Минусы:

- Высокая стоимость

Hi-Gear мягкий очиститель для двигателей с износом, с SMT2

Присадка Hi-Gear SMT2 для моторов со средним и сильным износом продается в баночке 444 мл. Артикул – HG2206, цена в среднем составляет 670 рублей.

Данная присадка для двигателя с большим пробегом направлена в первую очередь на очищение системы смазки, а также внутренней поверхности от всевозможных отложений. Кондиционер металла Хай Гир может восстановить подвижность как маслосъемных, так и компрессионных колец. В результате состав присадки может продлить срок службы масла и деталей ДВС.

Чтобы восстановить мощность мотора, рекомендуется использовать добавку за 150-200 км до замены смазки. Если есть симптомы сильного износа, необходимо добавить еще 1 банку SMT2 спустя 2000 км после плановой замены масла.

- Плюсы:

- Восстанавливает моющие характеристики моторного масла.

- Уменьшает стук гидрокомпенсаторов.

- Частично восстанавливает компрессию и выравнивает ее по цилиндрам.

- Стабилизирует обороты холостого хода.

- Вымывает отложения мелкодисперсными частицами.

- Минусы:

- Подходит в основном для минерального и полусинтетического масла.

- Проблематично нанести толстым слоем.

- Имеет непродолжительный срок действия.

Liqui Moly Cera tec

Антифрикционная присадка Liqui Moly Cera Tec поставляется в колбе 0,3 л. под артикулом 3721, купить можно по средней цене в 1570 рублей.

Это слоистый модификатор трения, в котором присутствуют молибден и керамические компоненты. Керамика создает специальное восстановительное покрытие, которое уже спустя 700-1000 км значительно снижает уровень трения. Эффект, по словам производителя, должен сохраняться на протяжении 50 тыс. км.

Присадку Ликви Моли Кера Тек рекомендуется заливать в свежее масло для двигателей с износом с объемом моторной смазки до 5 л.

- Плюсы:

- Эффективно смешивается со всеми типами масел.

- Не оседает на фильтрах.

- Снижает расход топлива.

- Не увеличивает концентрацию серы и фосфора в масле.

- Минусы:

- Высокая стоимость.

- В единичных отзывах присадка не снижала шум мотора.

ABRO Lube

Тефлоновая присадка в моторное масло ABRO Lube продается в бутылке 946 мл под артикулом AL-629. Ее стоимость в среднем равна 1300 рублей.

Средство является универсальным, поскольку подходит для ДВС, работающих на бензине, сжиженном газу и дизеле. Благодаря имеющемуся в составе тефлону и смеси вязкой смазки, добавка снижает уровень трения деталей, износ мотора и способствует его более легкому запуску.

- Плюсы:

- Присадка создает плотную смазочную пленку на стенках скользящих элементов.

- Восстанавливает компрессию.

- Уменьшает расход топлива в смешанном цикле на 3%.

- Подходит для любого типа масла.

- Минусы:

- Тефлоновое антифрикционное покрытие держится на поверхности деталей недолго.

- В отработавших газах повышается концентрация оксидов азота (NOx) в 2 раза, что убивает катализатор.

- Из-за присутствия частиц тефлона с содержанием фтора в отработавших газах появляется токсичный и удушливый газ — фосген.

- При постоянном использовании могут закоксоваться кольца и перегреться поршня.

RVS Master Engine

Геомодификатор трения RVS Master Engine предлагается в прозрачной баночке объемом 180 мл, его артикул Ga6, стоимость – более 2600 рублей, а также Ga4 и Ga3 (объем средства рассчитан на 4 и 3 литра масла).

Добавка ориентирована исключительно на бензиновые моторы и позволяет предотвращать появление задиров, уменьшает стук цилиндропоршневой группы. С ее помощью можно выровнять компрессию по цилиндрам. Геомодификатор не только снижает расход масла, но и стабилизирует его давление в системе.

- Плюсы:

- Уменьшается расход топлива.

- Снижается уровень вибрации и шумов.

- Улучшается запуск холодного двигателя в морозы.

- Максимальный пробег мотора при утечке масла увеличивается до 300 км.

- Минусы:

- Если до этого в масло заливались молибденовые или тефлоновые добавки, то мотор следует полностью промыть со специальным средством перед заливкой новой присадки в свежее масло.

- Состав не принесет никакой пользы если ДВС имеет износ более 50%.

- Также будет бесполезным в моторах без гильз, с никосиловым покрытием.

Lubrifilm Metalyze 8

Швейцарский реметаллизант Lubrifilm Metalyze 8 продается в фасовке 207 мл и стоит порядка 2600 рублей. Артикул LBFM-MTLZ8.

Восстановитель предназначен для бензиновых и дизельных моторов, пробег которых составляет более 150 тыс. км. со значительным износом, признаками потери мощности и приемистости. Если объем двигателя не превышает 2,0 л, то достаточно одной упаковки. Действует на протяжении 10 тыс. км. Для улучшения эффекта рекомендуется проехать на присадке не менее 5 тыс. км.

- Плюсы:

- Восстанавливает компрессию.

- После обработки клапана и свечи долгое время остаются чистыми.

- Снижает расход топлива в среднем на 5-10%.

- Облегчает холодный запуск.

- Минусы:

- Согласно многочисленным отзывам, после обработки этим реметаллом масложор не пропадает, а только немного снижается.

- Только частично восстанавливает мощность ДВС.

Xenum VX300

Антифрикционная присадка-модификатор Xenum VX300 поставляется в объеме 0,3 л. Артикул банки – 3123301, стоимость в районе 1460 рублей.

Это полностью синтетический состав российского производства. Его можно заливать как в моторные, так и в трансмиссионные масла. Улучшает характеристики смазки, и защищает поверхности трущихся деталей на протяжении 100 тыс. км.

- Плюсы:

- Уменьшает шум двигателя.

- Понижает высокую температуру во время тяжелой эксплуатации.

- Экономия топлива составляет порядка 3%.

- Минусы:

- Довольно неоднозначные отзывы – кто-то говорит, что эффект начал проявляться только спустя 3000 км, а кто-то утверждает что присадка не дала никакого результата и после 7000 км.

- Высокая стоимость, как для присадки со скромным эффектом.

- Может со временем частично забить масляный фильтр, что проявляется в падении давления смазки.

Если же задача решить только какую-то одну проблему, то стоит брать более узконаправленные присадки. Например,Liqui Moly Oil Overlust-Stop лишь останавливает течь масла. Главное ее задание – восстановить функциональность резиновых сальников. Она начинает работать спустя 600-800 км пробега.

Ответы на часто задаваемые вопросы

Какие присадки можно лить в мотор?

Наиболее подходящими для изношенных ДВС являются триботехнические составы и геомодификаторы трения. Эти присадки лучше остальных наращивают поверхность поврежденных деталей и отлично подходят в качестве составов для бензиновых и дизельных двигателей внедорожников (так как они надежно защищают поршневую группу при тяжелой эксплуатации автомобиля).

Какую присадку выбрать если он дымит?

Присадка “стоп-течь” позволяет уже спустя 600 км пробега снизить угар масла. Она частично восстанавливает эластичность всех пластиковых и резиновых прокладок, сальников. В результате устраняется сизый дым из выхлопной.

Работают ли на самом деле восстанавливающие присадки?

Да, присадки действительно работают. Только важно подбирать состав, исходя из тех симптомов, которые проявились в вашем моторе. При пробеге более 50 тыс. км практически все присадки рекомендуется использовать в 3 этапа: в старое масло до замены, после плановой замены и после одного полного цикла в 10 тыс. км (второй замены масла).

Какой присадкой можно повысить мощность старого мотора?

Лучшими для этой задачи считаются: кондиционер металла (Hi-Gear) и трибосостав (Супротек Актив Плюс) или слоистые модификаторы трения от Liqui Moly Cera Tec. Они комплексно повышают мощность, компрессию и снижают расход масла (если он проявился в пределах 1 л на 1000 км). Помимо улучшения мощности и приемистости мотора, компоненты присадок минимизируют вероятность появления задиров, если в старом моторе происходит аварийная потеря масла.

Читайте также: