Координатно измерительная машина своими руками

Обновлено: 04.07.2024

Лазерные трекеры – одни из самых совершенных систем для проведения геометрических измерений. В том числе габаритных изделий. Лазерный трекер при монтаже сборочных стапелей и оснастки.

Для установки стапелей обязательно разрабатывается монтажная схема, указывается положение элементов, пинов, измерительных приборов, координатных плоскостей, дистанционных линеек, прочего. Применение современных измерительных приборов дает возможность увеличить скорость и точность работ, избежать ошибок, дефектов.

Технология сборочного производства

Технологическая подготовка – один из самых сложных и ответственных этапов при производстве в авиастроительной и других отраслях. Ее основные этапы:

- изготовление базирующих элементов;

- их монтаж на каркасе сборочной оснастки.

Монтаж стапелей с применением лазерных трекеров обеспечивает высочайшую точность – 0,01–0,3 мм. Работа лазерного трекера основана на принципе слежения за уголковым отражателем посредством луча. Лазер измеряет расстояние и два угла. Луч отражается от цели, возвращается в исходную точку и предоставляет точную информацию о расстоянии и положении центра отражателя. Это делает процесс более точным и быстрым, чем при использовании стандартных методов измерений.

Какие задачи помогают решать современные КИМ?

При монтаже стапелей очень важно точно определить все пространственные координаты фиксаторов и установочных устройств. Последние в свою очередь могут находиться на расстоянии до нескольких метров или даже больше. При работе с крупногабаритными сборочными приспособлениями (например, в самолетостроении) применяются специфические способы и средства монтажа.

Для достижения точности монтажа сборочных стапелей средства измерений, такие как лазерные трекеры, позволяют улучшить процессы на всех уровнях:

- производство деталей, сборка мелких узлов, создание рам, каркасов, прочего;

- монтаж всех узлов в целое приспособление и контроль качества.

Если вам нужна более подробная консультация по применению современных КИМ при монтаже сборочных стапелей и помощь в выборе оборудования, обратитесь к менеджеру 3D Control.

Измерительная рука представляет собой портативное многосуставное трехмерное координатно измерительное устройство, изготовленное из высококачественного термостабильного углеродного волокна.

Существуют измерительные руки с диапазоном измерения от 1.2 м до 4.5 м – и доступны в конфигурации с 6 или 7 осями.

Различие заключается в исполнении запястья руки: 6 осей, как правило, достаточно для большинства режимов только контактных измерений и измерений труб, а использование 7 осей оптимально как для контактных измерений так и для сканирования.

6 или 7 осей

Конструкция измерительной руки копирует части человеческой руки (плечо, локоть и запястье) и повторяет ее движения и манипуляции. Каждый элемент (ось) измерительной руки обладает несколькими степенями свободы (2 в плечевом шарнире, 2 в локтевом шарнире, 2 или 3 в запястном шарнире).

6 или 7 осей вращения зависит от типа измерительной руки (6 осевая / SE / SI). Данные оси условно обозначены A / B / C / D / E / F и G. Оси A и B относятся к плечу руки, оси С и D – к локтю, а E, F и G – к запястью. Размещенные на каждой из осей кодовые датчики положения (угловые энкодеры) считывают углы поворота осей, на основе этих данных и длин сегментов руки вычисляется положение центра щупа. Оси A, C, E и G обладают неограниченным вращением, обеспечивая эргономическое удобство использования.

Таким образом принцип измерений с помощью руки следующий: манипулятор подключается к компьютеру, на котором установлено метрологическое программное обеспечение для сбора и анализа данных (напр. PolyWorks). (Без компьютера подобными устройствами обычно не работают, т.к. сбор самих данных измерений осуществляется непосредственно в программном обеспечении.) Как было сказано ранее, программа “знает” положение центра щупа в системе координат манипулятора (или любой другой). Далее с помощью руки, посредством контактных измерений щупом набираются точки на изделии, по которым программа строит геометрические элементы, описывающие измеряемую деталь, например цилиндры (отверстия), плоскости (грани, фланцы), конусы и т.п. Далее уже эти элементы оцениваются в программе на предмет размеров, допусков и т.п. (габаритный размер изделия между плоскостями, межосевое расстояние, сооность, параллельность и т.п). Если мы используем сканер, то в программе формируется облако точек, и остальные манипуляции проходят уже с ним. При наличии 3Д-модели (CAD), программа позволяет совместить данные измерений с этой моделью и тогда номинальные размеры изделия берутся из этой модели автоматически.

Дополнительные принадлежности (наушники, динамики и т.д.) можно подсоединять к измерительной руке посредством технологии беспроводной связи Bluetooth. Также имеется привод тактильной обратной связи (haptic feedback) для предупреждения пользователя с помощью вибраций о различных событиях.

6 осевое запястье

К 6-осевому запястью можно подсоединять стандартные контактные щупы, все контактные или бесконтактные щупы для обмера труб, а также лазерные сканеры с соответствующими разъемами (сканер HP-L-8.9).

Подробные технические характеристики, точности, описание модельного ряда 6-осевых измерительных рук, можно посмотреть в нашем каталоге по ссылке.

Сравнение моделей всех измерительных рук в виде таблицы доступно по этой ссылке.

7 осевое запястье

7-осевое запястье представляет собой модульный элемент к которому подключаются одновременно и контактный щуп и лазерный сканер (или и то и другое по отдельности, Сканер RS5, Сканер RS6). Как и к 6-осевому запястью, к 7-осевым запястьям можно подсоединять все контактные или бесконтактные трубные щупы.

Подробные технические характеристики, точности, описание модельного ряда 7-осевых измерительных рук, можно посмотреть в нашем каталоге по ссылке.

Сравнение моделей всех измерительных рук в виде таблицы доступно по этой ссылке.

Компактная измерительная рука (Arm Compact) – объем измерений 1.2 м

Измерительная рука наименьшего размера. Самый простой способ установки: просто установите ее на рабочую плоскость, зажимные или другие крепления не требуются. В этой руке вместо балансировки посредством газового упора используется противовес. Компактная измерительная рука доступна только в конфигурации с 6 осями (8312 и 8512). Самая точна измерительная рука на данный момент.

Подробные технические характеристики, точности, описание модельного ряда компактных измерительных рук, можно посмотреть в нашем каталоге по ссылке.

Сравнение моделей всех измерительных рук в виде таблицы доступно по этой ссылке.

ИЗМЕРЕНИЯ / КООРДИНАТНО-ИЗМЕРИТЕЛЬНАЯ МАШИНА / ВИРТУАЛЬНАЯ КИМ / КООРДИНАТНЫЕ ИЗМЕРЕНИЯ / УПРАВЛЯЮЩАЯ ПРОГРАММА / MEASUREMENTS / COORDINATE-MEASURING MACHINE / VIRTUAL COORDINATE-MEASURING MACHINE / COORDINATE MEASURING / CONTROL PROGRAM

Аннотация научной статьи по прочим технологиям, автор научной работы — Суслин В. П., Джунковский А. В., Поповкин А. В., Холодов Д. А.

В статье рассмотрены принципы построения и реализации виртуальной координатно-измерительной машины (КИМ), позволяющей разрабатывать на ПК управляющие программы для реальных КИМ, не занимая их производственное время. В разработке виртуальной КИМ особое внимание уделено повышению реалистичности моделирования измерений на экране ПК и повышению быстродействия программных модулей для создания режима реального времени.

Похожие темы научных работ по прочим технологиям , автор научной работы — Суслин В. П., Джунковский А. В., Поповкин А. В., Холодов Д. А.

Virtual coordinate-measuring machine

The article considers the principles of construction and realization of the virtual coordinate-measuring machine , which allows to develop on the personal computers the control programs for real coordinate-measuring machines not occupying their production time. In the development of virtual coordinate-measuring machine special attention is paid to increase the realism of the simulation of measurements on the screen of your PC and increase the performance of the software modules to create a regime of real time.

приведены в таблице 3.

Значения оптимальных режимов резания и максимальных значений целевой функции

Инструментальный материал v, М MIHI Г, мин F, м2

ВКК 188.052 7,558 0.142

ВКК - (Ti,Al)N-(Ti,Cr)N-(Ti,Cr,Al)N 331,253 11,112 0.368

Инструмент, оснащенный СМП из ВКК с покрытием (Ti,Al)N-(Ti,Cr)N-(Ti,Cr,Al)N, в общем случае позволяет значительно повысить эффективность обработки по сравнению с инструментом из ВКК без покрытия.

Проведенные исследования позволили установить возможность повышения режущих свойств инструмента, оснащенного СМП из ВКК, путем применения многослойно-композиционных покрытий.

Установлено, что при продольном точении стали ХВГ инструмент, оснащенный СМП из ВКК с покрытием (Ti,Al)N-(Ti,Cr)N-(Ti,Cr,Al)N, в общем случае позволяет в 2..2,5 раза повысить эффективность обработки по сравнению с инструментом из ВКК без покрытия.

1. Верещака A.C. Некоторые тенденции развития технологической производственной среды. // СТИН. № 8. 2009. с. 9-14

Виртуальная координатно-измерительная машина

к.т.н. проф. Суслин В.П., к.т.н. доц. Джунковский A.B., Поповкин A.B., Холодов Д.А.

Аннотация. В статье рассмотрены принципы построения и реализации виртуальной координатно-измерительной машины (КИМ), позволяющей разрабатывать на ПК управляющие программы для реальных КИМ, не занимая их производственное время. В разработке виртуальной КИМ особое внимание уделено повышению реалистичности моделирования измерений на экране ПК и повышению быстродействия программных модулей для создания режима реального времени.

Ключевые слова: измерения, координатно-измерительная машина, виртуальная КИМ, координатные измерения, управляюгцая программа.

Эффективное использование дорогостоящего производственного оборудования снижает себестоимость продукции и повышает ее конкурентоспособность. Максимальная загрузка оборудования достигается при его использовании по прямому назначению без отвлечения на вспомогательные операции. Примером могут быть координатно-измерительные машины (КИМ), стоимость которых составляет миллионы и даже десятки миллионов рублей.

циальное программное обеспечение фиксирует его действия в виде команд управляющей программы. Такой способ подготовки управляющей программы называется режимом обуче-

Принципиально, что, когда КИМ занята подготовкой управляющей программы, она не используется по своему прямому назначению, следовательно, в это время не происходит компенсация затрат на ее приобретение. Поэтому естественным представляется решение создавать УП на персональных компьютерах (ПК). Современное состояние компьютерной техники, методов вычислительной геометрии и экранной графики позволяют моделировать процессы измерения на КИМ с высокой степенью реалистичности. Рабочее место, оснащенное ПК и специальным программным обеспечением, позволяющим моделировать измерения, назовем виртуальной КИМ. Ее назначение - подготовка управляющих программ для реальных координатно-измерительных машин.

Отметим, что современные зарубежные программы для КИМ, такие как PC DMIS, LK DMIS, METROLOG, Virtual DMIS, имеют в своем составе модули, реализующие режим виртуальной КИМ [1].

В лаборатории САПР также ведется разработка виртуальной КИМ. В этой работе используется предшествующий опыт лаборатории САПР, накопленный при создании таких программных продуктов, как СПОП - пакет для проектирования изделий сложной формы и их обработки на фрезерных станках с ЧПУ, СПОП-ВиО - визуализатор обработки для проверки управляющих программ станков с ЧПУ, ГеоКон - система геометрического контроля по мат. моделям изделий сложной формы. Последние разработки лаборатории - это пакет ГеоАРМ, измерительная программа для работы на КИМ с ручным и автоматическим управлением [2, 3], и методы решения плохо обусловленных измерительных задач [4, 5]. Все перечисленные программы нашли применение в промышленности. Поэтому имеются основания к тому, что и новая разработка - виртуальная КИМ - также будет выполнена профессионально и будет востребована потребителями.

В виртуальной КИМ используются математические модели самой КИМ с необходимой степенью детализации и математические модели деталей, полностью описывающие их геометрию. При этом метрологическим службам не требуется создавать мат. модели деталей, так как на современных предприятиях проектирование изделий осуществляется на компьютерах, и объемные математические модели деталей в виде стандартных файлов передаются по сетям

Рисунок 1 - Виртуальная КИМ в процессе Рисунок 2 - Координатно-измерительная измерения матрицы литьевой формы машина Inspector Maxi 610v

Общий вид главного окна виртуальной КИМ представлен на рисунке 1. В настройках имеется возможность задать для виртуальной КИМ параметры реальной КИМ, такие как максимальные перемещения по осям, параметры измерительной головки: угол поворота, длина датчика и щупа, диаметр наконечника.

Показанная на рисунке 1 виртуальная КИМ адекватна по параметрам имеющейся в лаборатории САПР реальной КИМ Inspector MAXI, которая показана на рисунке 2.

Для более крупного изображения процесса измерения предусмотрена возможность не

выводить на экран КИМ, что позволяет концентрировать внимание на измеряемом объекте, при этом отображается только деталь и измерительная головка, как показано на рисунке 3.

Рисунок 3 - Режим отображения без Рисунок 4 - Джойстик AXIS 295 Video

вывода изображения КИМ Surveillance joystick

Масштабирование изображения можно также производить с помощью обычного зума.

Управление перемещениями измерительной головки по осям X, Y, Z на виртульной КИМ можно осуществлять как кнопками со стрелками на клавиатуре ПК, так и с помощью джойстика, например, такого как на рисунке 4.

При использовании джойстика режим управления измерениями на виртуальной КИМ в большей степени, по сравнению с использованием кнопок клавиатуры, соответствует измерениям на реальной КИМ, так как рукоятки и кнопки обоих джойстиков имеют одинаковые функции.

В виртуальной КИМ полностью реализован функционал моторизованной поворотной измерительной головки РН10 Renishaw. Такие головки на данный момент используются абсолютным большинством производителей КИМ для оснащения своей техники. Головка позволяет производить поворот измерительного наконечника вокруг двух осей с шагом 7,5°. Внешний вид реальной измерительной головки и ее реализация в виртуальной КИМ показаны на рисунке 5.

Рисунок 5 - Моторизованная поворотная головка и ее реализация в виртуальной КИМ

Некоторые сложности в работе виртуальной КИМ вызывает двумерность изображения на экране монитора. В основном это сказывается при необходимости подвести измерительный щуп к труднодоступным местам контролируемого изделия.

Управляющие измерительные программы на виртуальных КИМ можно создавать в режиме обучения. При этом оператор задает тип измеряемого объекта (окружность, плоскость, цилиндр и т.д.) и производит виртуальное касание щупом нескольких точек поверхности объекта на его мат. модели. По координатам X, У, Ъ точек касания программа определяет параметры объекта (центр и радиус окружности, центральную точку и вектор нормали плоскости, вектор оси и диаметр цилиндра и т.д.). Кроме этого, в управляющую программу записывается команда измерения данного объекта и траектория перемещения щупа для измерения объекта в заданных точках касания.

Процесс виртуального касания детали щупом внешне содержит все элементы реального касания. При достижении щупом точки касания его движение в направлении детали прекращается, издается звуковой сигнал об измерении точки и происходит отвод щупа от детали на расстояние отхода, заданное в настройках системы.

Для увеличения производительности виртуальных измерений предусмотрена возможность измерения объектов по минимальному числу точек касания и расчет дополнительных точек с помощью программы. Например, в режиме обучения показываем измерение цилиндра в двух сечениях по три точки в каждом. В диалоге задаем количество сечений 4 и число измеряемых точек в сечении 5. В этом случае в УП будет записана команда измерения цилиндра по 20 точкам и сгенерирована траектория измерения этих точек.

Предусмотрена отметка маркерами измеренных на детали точек, что позволяет оператору более четко контролировать ход своей работы.

Подготовка управляющей измерительной программы на виртуальной КИМ будет продемонстрирована на примере валика, мат.модель которого в процессе виртуальных измерений показана на рисунке 7.

На валике были измерены две цилиндрические и две конические поверхности. При измерениях были определены диаметры цилиндров и углы конусов. В результате виртуальных измерений была создана управляющая программа для измерения валика на реальной КИМ, показанная на рисунке 8, и графический отчет об измерениях на рисунке 9а).

Затем валик был установлен на столе реальной КИМ Inspector MAXI, которая показана на рисунке 1, и была запущена управляющая программа для его измерения. В результате в автоматическом режиме были измерены все элементы валика, предусмотренные управляющей программой, в точках касания, заданных при виртуальных измерениях. По результатам измерений был создан графический отчет, содержащий результаты измерений валика, который показан на рисунке 96.

Сопоставляя два графических отчета, можно увидеть, что на виртуальной КИМ производились измерения эталона (мат. модели) детали, поэтому полученные размеры совпадают с номинальными и выведены в отчет с тремя нулями после точки. В реальных измерениях сказываются погрешности изготовления детали и ошибки самой КИМ (1-2 мкм), поэтому реальные размеры несколько отличаются от номинальных.

При создании виртуальной КИМ особое внимание уделяется быстродействию программы с тем, чтобы работа с ней проходила в режиме реального времени. Для этого приме-

нены алгоритмы оптимизации геометрических операции, в том числе адаптивные алгоритмы из теории автоматического регулирования [6].

Рисунок 7 - Отображение точек касания при составлении программы измерений

D 35.0001 D 35.0001

CYLINDER ЛМАМЕ=Цилиндр1 /Pts= 20 MOVE /Х= -15.924 /Y= 31.342/Z- 26.720 MOVE /Х= 1.823/Y= 29.798/Z= 26.720 CYLINDER /ЫАМЕ=Цилиндр2 /Rs= 20 MOVE /X= 26.208/Y= 19.358/Z= 24.120 CONE/NAME-Конус 1 Pts= 20 MOVE /X= 43.872 /Y= 19.358/Z= 24.120 CONE /NAME=KoHyc2 /Pts= 20

Рисунок 8 - Управляющая программа измерения валика

Рисунок 9 - Графический отчет с результатами измерений валика на виртуальной

КИМ (а) и реальной КИМ(б)

Следует отметить, что виртуальная координатно-измерительная машина может быть полезной не только для производства, но и в учебном процессе. Будучи установленной в компьютерном классе на необходимое число рабочих мест, она позволит каждому студенту-метрологу получить достаточную практику, связанную с получением и закреплением навыков координатных измерений.

1. Справочное руководство по программному обеспечению LK-DMIS, 2002

Контроль размеров готовой продукции всегда был узким местом в машиностроении. С момента появления массового производства и до настоящего времени на многих предприятиях до сих пор пользуются ручным мерительным инструментом. И основная проблема состоит в скорости проведения измерений, а также в записи и систематизации результатов. Распространение оборудования с ЧПУ только усугубило эту проблему. Увеличились производительность станков, сложность и ассортимент выпускаемых изделий.

В медицинской, авиастроительной, аэрокосмической и машиностроительной отраслях наблюдается непрерывный рост требований к точности. И погрешность у современных средств измерений должна быть на порядок выше, чем у станка. Одним из наиболее современных решений метрологических задач в машиностроении считается применение координатно-измерительных машин (КИМ). Устройства этого класса позволяют контролировать формы высокой сложности, делать это быстро и с высокой повторяемостью результата.

Сферы применения КИМ

КИМ машина используют координатный метод измерения, суть которого заключается в последовательном нахождении координат точек, заданных оператором измерительной машины или управляющей программой. После определения их пространственного положения (координат X, Y и Z) координатно-измерительная машина рассчитывает геометрию объекта. Формат вывода результатов измерений зависит от поставленных задач и интеграции с другим оборудованием.

Координатно-измерительные машины используются в лабораториях (помещениях с постоянным контролируемым микроклиматом) и в рабочих цехах.

КИМ используются для решения задач двух типов:

- Контроль качества готовой продукции. Изготовленные на станках с ЧПУ детали устанавливаются на рабочий стол машины, где проводятся контрольные замеры. Результаты выводятся на монитор, и, если реальные размеры выходят за пределы полей допуска, технолог принимает решение о необходимости коррекции управляющей программы для станка с ЧПУ. Если КИМ и станок с ЧПУ интегрированы в единую систему, возможно настроить их работу на автоматическое изменение параметров задания, влияющих на контролируемые размеры. То есть КИМ могут корректировать работу управляющих программ для станков с ЧПУ без участия оператора или технолога.

- Создание математических моделей реальных объектов. Координатно-измерительные машины успешно применяются в автоматизированном проектировании. Построение пространственных моделей реальных объектов высокой сложности при помощи КИМ требует значительно меньше времени, чем проведение измерений вручную Разница составляет один – два порядка. Координатно-измерительная машина строит графические модели объектов, которые можно передавать в CAD-CAM систему и тут же формировать управляющую программу для создания копий.

Также КИМ используются для контроля качества сборки при производстве металлоконструкций, магистральных инженерных сетей, при проведении механосборочных работ.

Конструктивные исполнения координатно-измерительных машин

Компоновка базовой части контрольно-измерительной машины определяется габаритами и массой измеряемых деталей, а также требованиями к точности и производительности. Кроме того, она должна соответствовать принципу Аббе (исключать погрешности механических и электронных люфтов), компенсировать деформации, вызванные массой измеряемых деталей, иметь достаточно рабочего пространства и быстро перемещать измерительную головку.

Существующие в настоящее время КИМ можно разделить на несколько типов по конструктивному исполнению.

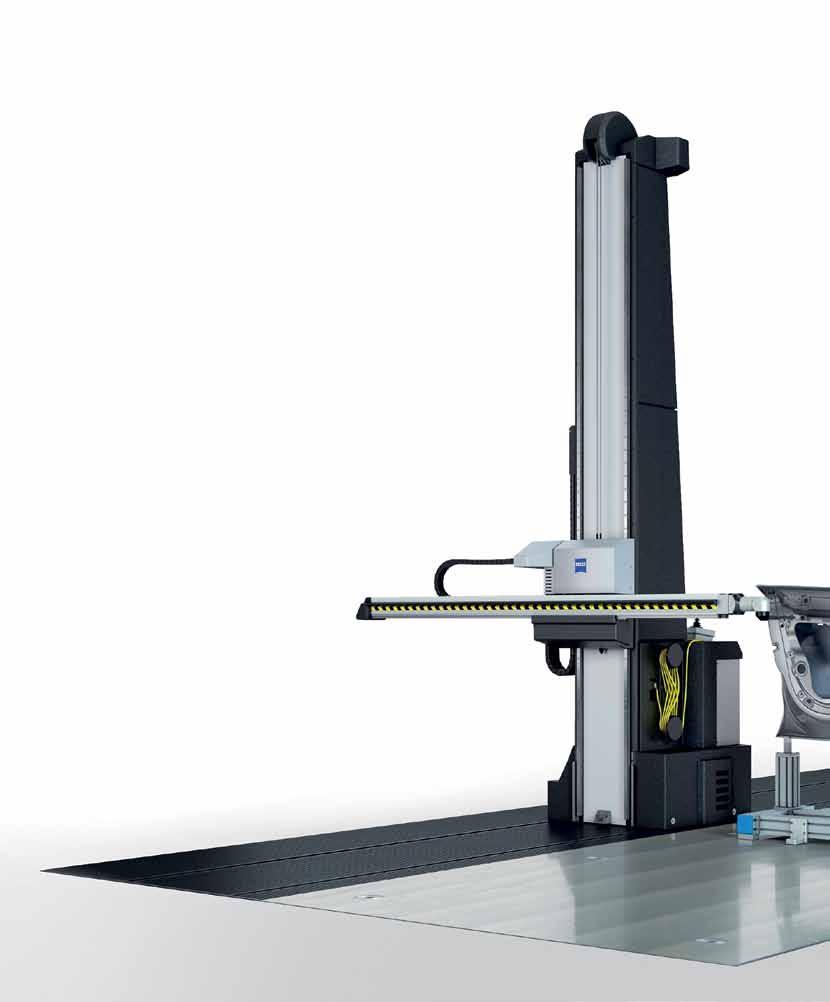

Консольные

Базовая часть консольной координатно-измерительной машины внешне и по принципу работы напоминает напольный сверлильный станок. Она состоит из:

- жестко установленной вертикальной стойки;

- консоли, которая способна вращаться на 360° в горизонтальной плоскости и перемещаться вертикально;

- каретки, которая движется вдоль консоли;

- пиноли, на которой закреплена измерительная головка.

Консольные КИМ подходят для измерения крупногабаритных деталей, работают достаточно быстро, но не способны давать высокой точности.

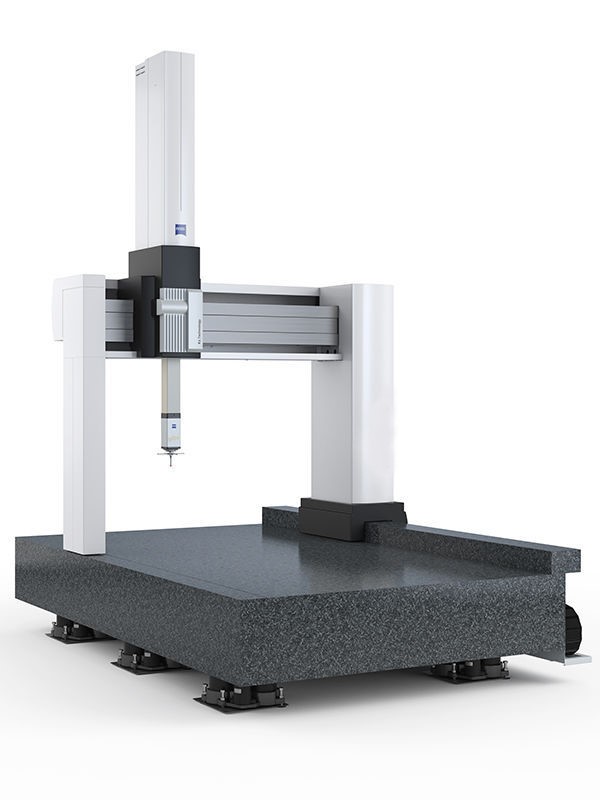

Портальные

Наиболее распространенной считается портальная компоновка координатно-измерительных машин. В состав машины входят:

- горизонтальный портал на П-образных стойках;

- каретка, движущаяся по его балке;

- пиноль с вертикальным перемещением;

- рабочий стол.

Различают модели с подвижным порталом и с подвижным столом.

К преимуществам такой компоновки относятся простота установки детали, хороший обзор рабочего пространства, высокая жесткость конструкции, что дает высокую точность измерений в сочетании с хорошей производительностью.

Мостовые

Датчики для координатно-измерительных машин

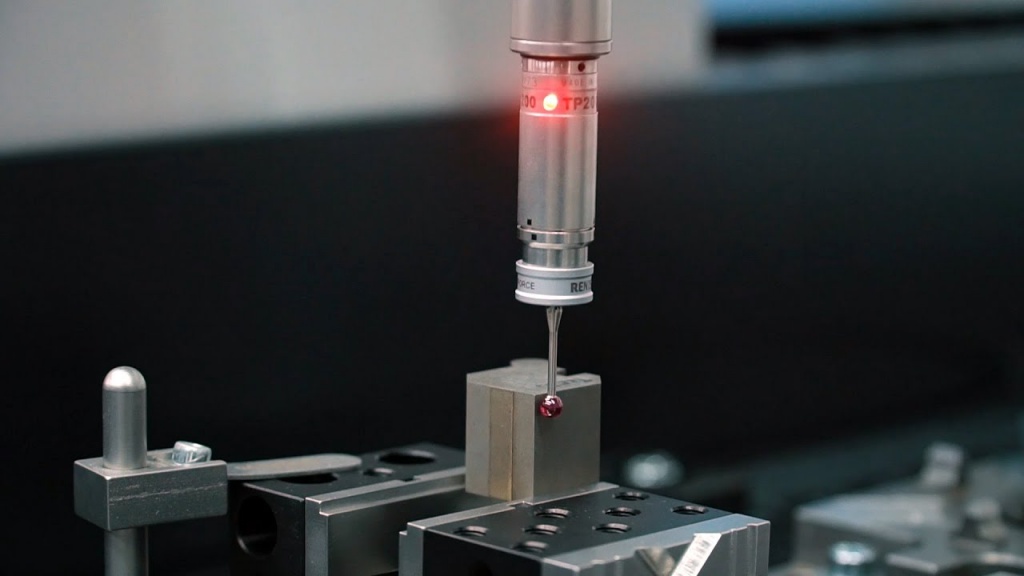

Скорость работы КИМ с определенными объектами сканирования и показатели предельных отклонений зависят не только от конструкции машины, но и от используемых датчиков. Наилучшие результаты в решении метрологических задач дают контактные и оптические преобразователи.

Контактные измерительные системы

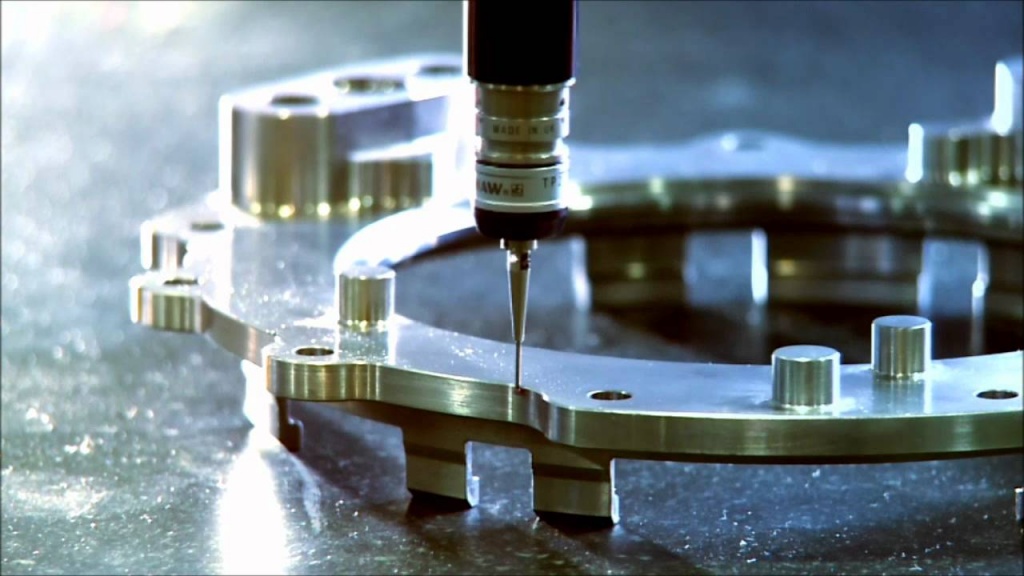

Координатный датчик контактной измерительной системы представляет собой щуп, который подает сигнал при касании к измеряемому объекту.

В наиболее современных измерительных головках есть функция поворота на фиксированные углы, что дает возможность работать на объектах со сложной формой поверхности. Помимо расчета координат отдельных точек контактные датчики позволяют определять линейные размеры и форму поверхности. Также существуют преобразователи для определения шероховатости поверхности.

Одна из характеристик контактного датчика – время измерения. Для разных моделей оно составляет от десятых долей до нескольких секунд и оказывает значительное влияние на производительность КИМ.

Лазерные трекеры

Оптические преобразователи с лазерными излучателями (лазерные трекеры) предназначены для быстрого сканирования 3D объектов, линейные размеры которых могут превышать 100 м. Принцип работы датчика основан на измерении расстояния от излучателя до отражателя.

Специальная призма устанавливается вблизи измеряемого объекта. Излучатель посылает на нее сигнал и регистрирует его отражение. После калибровки отражающая призма устанавливается на поверхность объекта. Оператор координатно измерительной машины перемещает ее по контрольным точкам, а излучатель автоматически следует за ней. Фиксация координат выполняется автоматически или вручную (с пульта ДУ).

Что влияет на точность измерений?

У любого прибора есть погрешность измерений, и она может увеличиться в зависимости от окружающих условий. Выше было упомянуто влияние массы измеряемой детали, которая при установке на рабочий стол деформирует конструкции КИМ. Кроме этого, на точность влияют:

- Температура. Ее изменение по-разному влияет на линейные размеры машины и измеряемого объекта.

- Запыленность. Наличие взвешенных в воздухе частиц влияет на показания оптических датчиков.

При выборе координатно-измерительной машины следует обратить внимание на допустимые условия эксплуатации. Некоторые модели можно эксплуатировать только в стабильных температурных условиях, другие рассчитаны на работу в действующих цехах, и в их управляющих системах есть алгоритмы компенсации погрешностей.

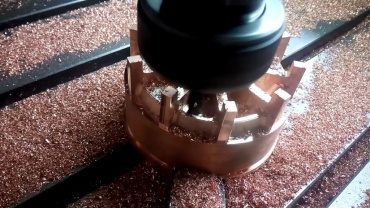

Решение метрологических задач при помощи станков MULTICUT

Станки MULTICUT портальной конструкции способны решать обе задачи КИМ: создание 3D-моделей по существующему образцу и контроль размеров готовых деталей. На шпиндель можно установить контактный датчик и выполнить сканирование с заданным шагом. Применяемые нами стойки ЧПУ позволяют сохранять данные измерений, передавать их в совместимые CAD-CAM системы для обработки.

В базовую комплектацию каждого станка MULTICUT включен датчик поверхности, предназначенный для калибровки режущего инструмента. Он устанавливается на рабочий стол. Вынос инструмента определяется методом касания. Для получения дополнительных консультаций по комплектации станков свяжитесь с представителем компании через обратную связь или по телефону.

Исследования в области высокоскоростной обработки были начаты на заводах Круппа (Германия) в 30-х годах XX века. Появление шпинделей с частотой вращения 20, 40 и даже 60 тыс. об/мин дало возможность разработать стратегии высокоскоростной обработки (ВСО).

Серводвигатели имеют широкий спектр применений в промышленном оборудовании. Чтобы найти подходящее решение, которое будет удовлетворять условиям эксплуатации станка с ЧПУ, нужно понимать ключевые различия в конструкции и работе этих двигателей.

Многие начинающие операторы сталкиваются с такими неприятными моментами как прижог, недостаточная чистота обработки, преждевременный износ режущей кромки. Мы постараемся дать общие рекомендации о настройке скорости шпинделя и подачи без сложных расчетов.

Эту статью обязательно стоит прочитать накануне приобретения фрезерно-гравировального оборудования. Информация не является рекламной и освещает исключительно правильный, на наш взгляд, подход к производству станков.

ЧПУ MULTICUT является простой, надежной и функциональной системой, легко конфигурируемой под новые разработки оборудования и предназначенной для замены распространенных на данный момент пультовых систем с целью улучшения пользовательских характеристик для оператора и повышения производительности оборудования.

Читайте также: