Канатная машина своими руками

Обновлено: 06.07.2024

Для резки материалов, отличающихся высокой плотностью, используется специальный инструмент с алмазными насадками. Для демонтажа массивных деталей, вырезания в них проемов и ниш используется резка алмазным канатом.

Эта технология предусматривает использование каната с включенными в него алмазными сегментами, оборудование охватывает разрезаемую деталь в виде петли и, путем протягивания каната, осуществляется рез.

Прогресс оказывает существенное влияние даже на такую консервативную отрасль, как строительство. Наверняка, каждый хоть раз сталкивался с процессом перепланировки квартиры (пусть даже проводимой у соседей), хорошо знает, насколько много шума и грязи образуется при попытке демонтажа стен или сооружении дверного проема.

Использование перфораторов или отбойных молотков для разрушения стен способно доставить немало неприятностей и самим хозяевам, и жителям соседних квартир. К счастью, сегодня все чаще применяют более современные технологии. К примеру, можно воспользоваться алмазным канатом – резка в этом случае происходит практически без шума и образования пыли.

Немного теории

Итак, алмазная резка канатом – это технология, которая открывает широкие возможности при вырезании проемов и разрезании конструкций из железобетона, кирпича и других материалов высокой плотности.

Преимущества данной технологии

По сравнению с принятыми ранее способами демонтажа конструкций из железобетона канатом алмазная резка имеет много преимуществ. Среди них:

- Невысокий уровень шума.

- Минимальное количество пыли, образуемой при резке.

- Отсутствие риска образования трещин в бетоне по краям реза.

- Быстрота процесса.

- Высокая степень точности.

- Возможность разрезать конструкции различной толщины.

- Высокое качество поверхности среза, она получается гладкой, проводить дополнительные мероприятия по обработке поверхностей срезов не требуется.

- Высокая гибкость каната позволяет производить резку даже в труднодоступных местах.

- Кроме того, алмазная резка канатом может применяться к широкому спектру материалов. Разрезать можно не только бетон и железобетон, но и кирпич, керамогранит и пр.

- Оборудование достаточно компактно и мобильно.

Как происходит процесс резки канатом

Алмазный канат, используемый для резки, представляет собой металлический трос с покрытием из резины. На трос надеты режущие детали – алмазные перлины, которые отделены друг от друга пружинами.

Перлины производятся путем сжатия при высокой температуре смеси крошки алмазов и металлического порошка. Если объяснять простыми словами, то канатная алмазная резка очень напоминает процесс разрезания сыра при помощи проволоки. Упрощенная схема выглядит так:

- Канат с алмазными перлинами заправляется в канатную машину.

- Свободным концом каната обхватывается разрезаемая деталь, то есть образуется петля. При вырезании проемов в стенах концы каната пропускают через предварительно сделанные в стене отверстия.

- Далее канат закрепляется путем заклепывания.

- Канатная машина начинает работать, вращая канат по кругу и наматывая его на катушку.

- Вращающаяся петля, которая постепенно уменьшается, прорезает бетон и металлическую арматуру, которая находится внутри.

Совет! Как правило, для снижения количества образуемой пыли и для охлаждения каната в процессе резки постоянно подается вода.

Технология резки алмазным канатом на практике

Не смотря на то, что в теории технология выглядит невероятно простой, на самом деле канатная алмазная резка требует наличия профессиональных навыков и солидного опыта.

Использование канатной машины возможно в самых разных случаях, разрезать конструкции можно везде, где получится просунуть канат и установить саму машину.

Особенность технологии заключается в том, что резка канатная алмазная предполагает возможность охвата каналом разрезаемого объекта. Поэтому часто приходится использовать дополнительное оборудование, а именно – установку для просверливания отверстий с алмазными коронками. При помощи этой установки просверливаются отверстия, через которые затем пропускается канат.

Если требуется разрезать массивную деталь, то сверлить отверстия приходится с двух-трех сторон, причем так, чтобы отверстия сошлись в одной точке. Естественно, что такая задача не под силу начинающим мастерам.

Основные сложности процесса

Нужно сказать, что собственно канатная алмазная резка – процесс недолгий, а вот подготовительные работы могут потребовать времени. Подготовительная стадия может включать в себя следующие операции:

- Просверливание отверстий под канат.

- Скругление при помощи перфоратора острых углов (иначе канатная машина не запустится).

- Установка канатной машины на месте работы.

- Заправка, скручивание и заклепывание каната.

- Настройка подачи воды.

- Установка защитного ограждения.

Только после проведения подготовительных мероприятий можно начинать сам процесс резки. Во время резания часто приходится делать технологические остановки для:

- Перекидывания петель в накопителе автомата.

- Для перенастройки подачи воды в связи с изменением глубины реза.

- Перенастройки повортных роликов.

- Замены резиновых бандажей и изношенных подшипников и пр.

- Когда стоит заказывать канатную алмазную резку?

Алмазную резку при использовании канатной машины имеет смысл заказать в следующих случаях:

- Если необходимо создать оконный или дверной проем.

- Если нужно быстро демонтировать перекрытия или стены.

- Если нужно соорудить въездные ворота или лестничные марши.

Конечно, стоимость нельзя назвать очень низкой, однако достаточно высокая цена компенсируется быстротой процесса, отсутствием пыли и шума. Итак, резка алмазным канатом – это современная, прогрессивная технология, позволяющая быстро и без особых проблем производить демонтаж или организовывать проемы в бетонных или иных конструкциях.

Что делать, если на лыжном склоне нет подъемника? Конечно же, сделать его своими руками. А ведь правду говорят, что смекалка у многих людей в крови, поэтому они могут создавать вот такие вещи из подручных средств. Смотрим.

Пожалуйста, зарегистрируйтесь или авторизуйтесь, чтобы оставлять комментарии на сайте.

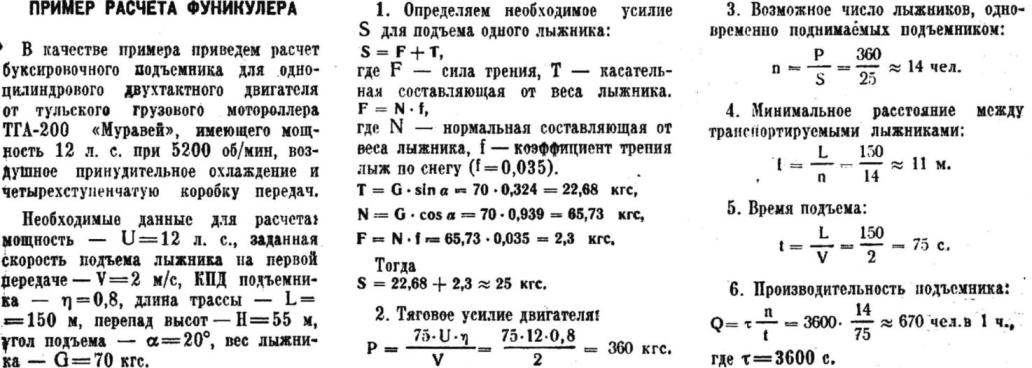

Предлагаем описание и схему самодельного переносного подъемника, который хорошо зарекомендовал себя, работая в течение нескольких сезонов на горнолыжных склонах в Подмосковье.

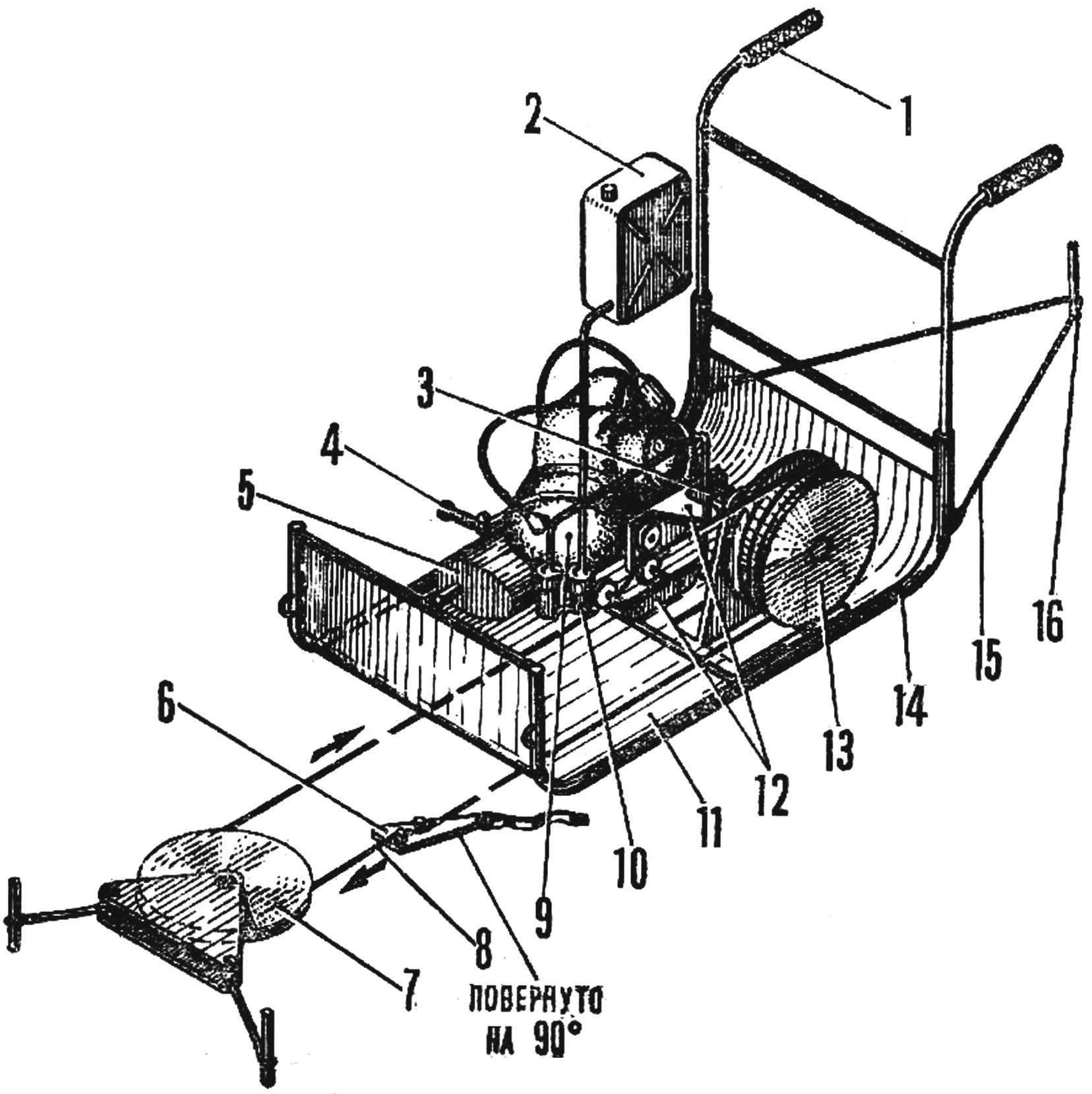

Рис. 1. Передвижной бугельный подъемник для лыжника:

1 — ручка рады-салазок, 2 — бачок-канистра, 3 — ведущий нал, 4 — кикстартер двигателя, 5 — глушитель, 6 — бугель, 7 — обратный блок, 8 — тяговый трос, 9 — двигатель, 10 — золотниковая камера карбюратора, 11 — обшивка днища рамы-салазок, 12 — автомат газа, 13 — ведущий шкив, 14 — рама-салазки подъемника, 15 — трос-расчалка, 16 — штырь.

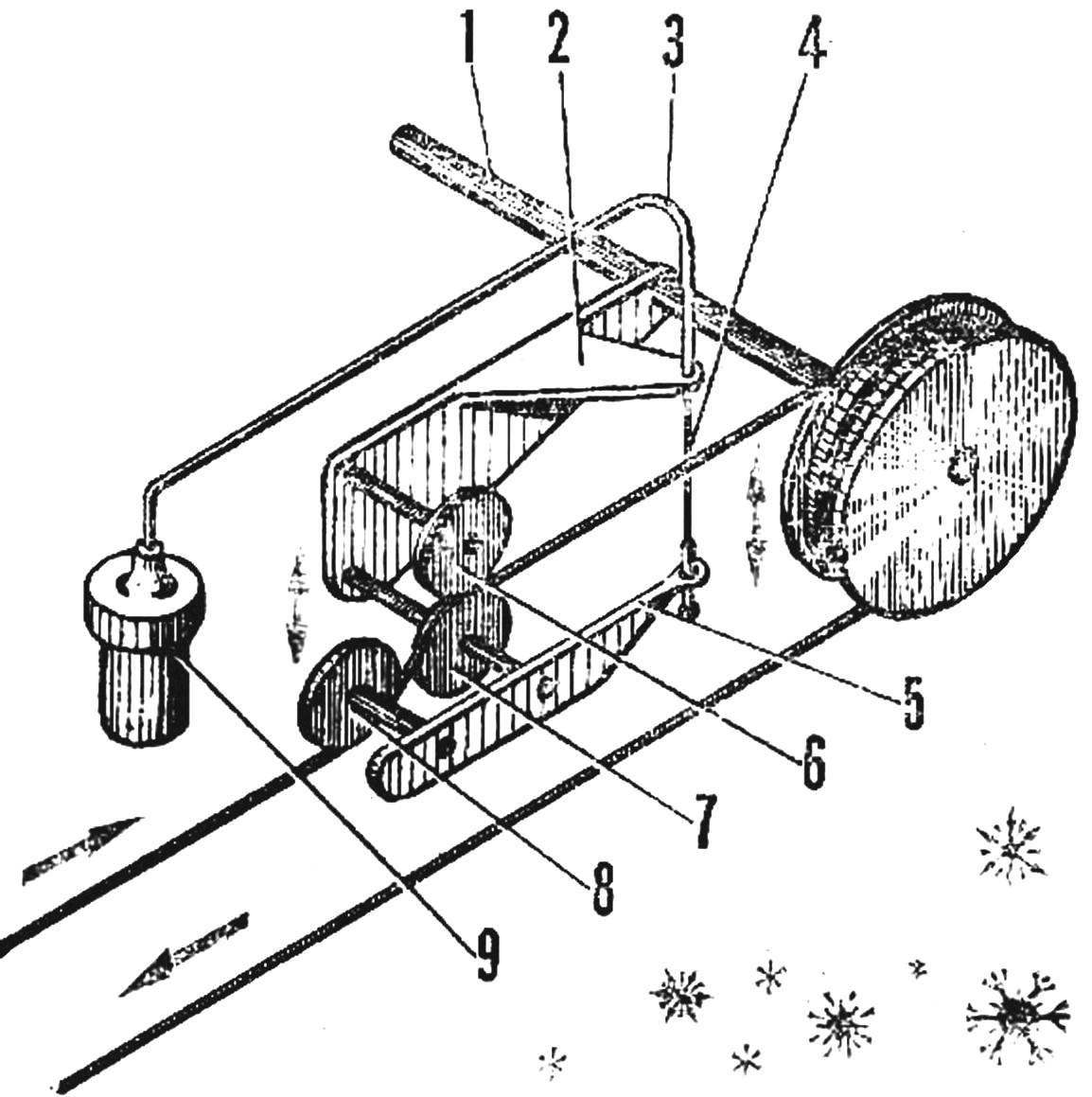

Рис. 2. Автомат газа:

1 — ведущий вал, 2 — основание приводящего механизма автомата газа, 3 — оболочка тросика золотника, 4 — тросик золотника карбюратора, 5 — рычаг управления, 6 — фиксирующий ролик, 7 — базовый ролик, 8 — перегибающий ролик, 9 — золотниковая камера карбюратора.

Конструкция простейшего автомата (рис. 2) следующая: на валу ведущего шкива крепится основание, на котором расположены ролики приводящего механизма. На оси базового ролика находится рычаг, с одной стороны несущий перегибающий ролик, с другой — соединенный с тросиком золотника карбюратора. Нагрузка, создаваемая усилием перегибания тягового троса, на холосто ж ходу уравновешивается усилием специально подобранной пружины карбюратора. При увеличении нагрузки (подъем лыжника) перегибающий ролик поднимается вверх, поворачивает рычаг и вытягивает тросик, поднимая золотник и автоматически увеличивая число оборотов двигателя. Без нагрузки он работает на минимальных отрегулированных оборотах, что позволяет существенно экономить горючее и, кроме того, упрощает для лыжника захват троса бугелем.

Рама-салазки крепится тросом-расчалкой к штырю, глубоко забитому в землю, или к стоящему вблизи дереву; благодаря этому подъемник удерживается на склоне. Таким же образом крепится и обратный блок. Трос растягивают между ведущим шкивом н обратным блоком. Обычно используют оцинкованный трос Ø 4—в мм и к нему — съемные эксцентриковые бугели. В нерабочем положении — при транспортировке подъемника — трос должен наматываться на ручки рамы. При эксплуатации переносного подъемника не требуются какие-либо опоры для поддержания троса. Однако необходимо внимательно следить за тем, чтобы ветви троса не перепутывались, не терлись о камни, не врезались глубоко в снежный наст.

Важное значение имеет установка глушителя выхлопа для снижения уровня шума, что, конечно же, сделает отдых более приятным.

Конструирование различных вариантов подъемников показало возможности реального обеспечения веса его в пределах 60 кг, включая сюда и рабочий запас горючего — 10 л. Подъемник позволяет одновременно подниматься в гору 10—15 лыжникам.

Теперь рассмотрим конструкции бугелей — специальных устройств, с помощью которых лыжник захватывает трое и таким образом может подняться вверх по склону. Бугели бывают постоянно закрепленные на движущемся тросе или навесные.

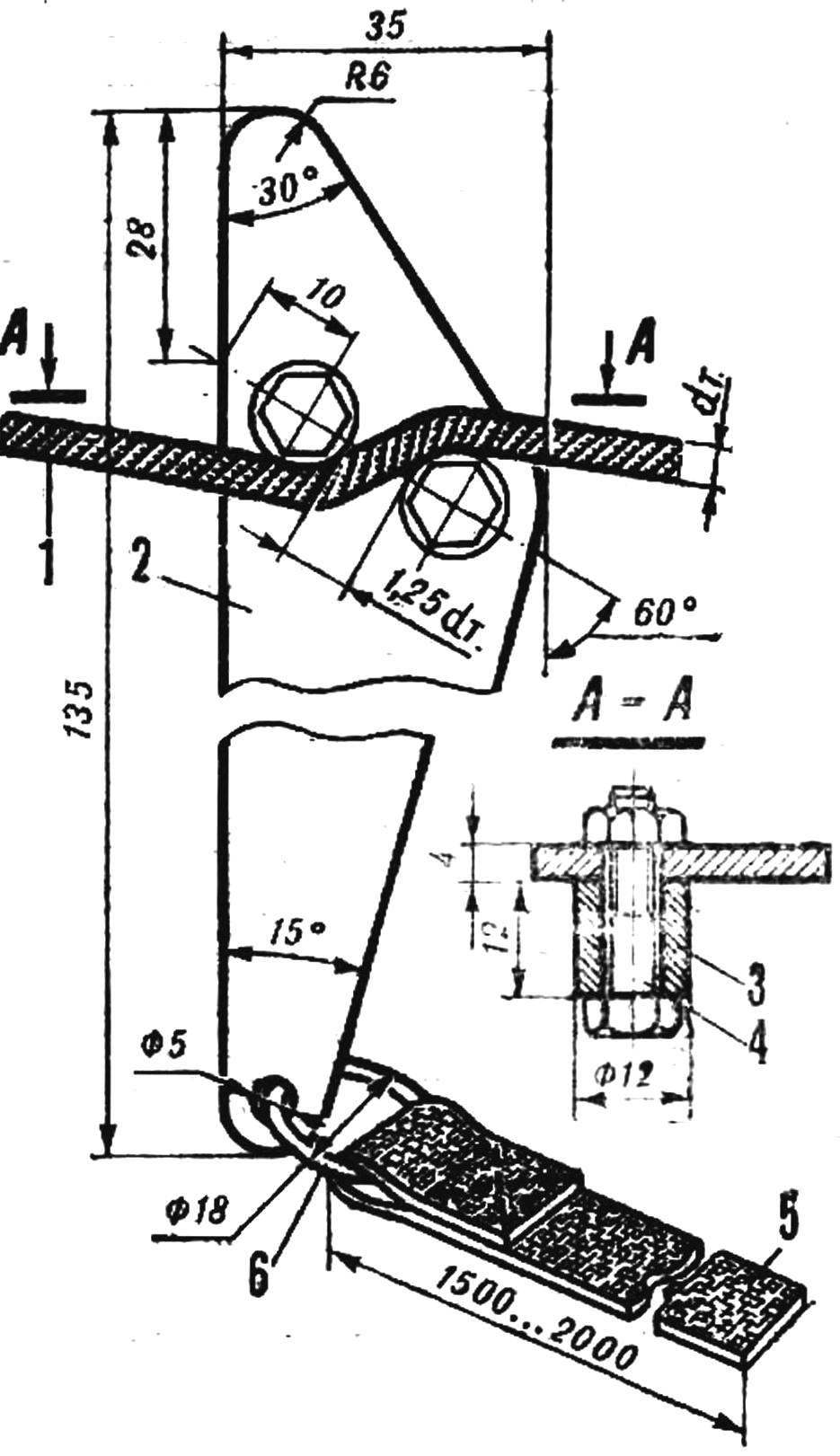

Простейшие навесные бугели рычажного типа работают по принципу заклинивания или перегибания движущегося троса (рис. 3). Могут быть они и с эксцентриковым механизмом (рис. 4). Рычажные состоят из металлической треугольной пластины несколько вытянутой формы и пары втулок на болтах. Втулки поставлены на определенном расстоянии друг от друга, обычно равном 1,25 диаметра троса, чтобы тот мог быть надежно зажат между ними. Углы пластины скруглены, и к длинному ее концу на кольце крепится ремень.

Рис. 3. Бугель рычажного типа:

1 — тяговый трос, 2 — пластина бугеля, Д16Т, 3 — втулка, латунь, 4 — болт М6х25, 5 — ремень, 6 — кольцо ремня.

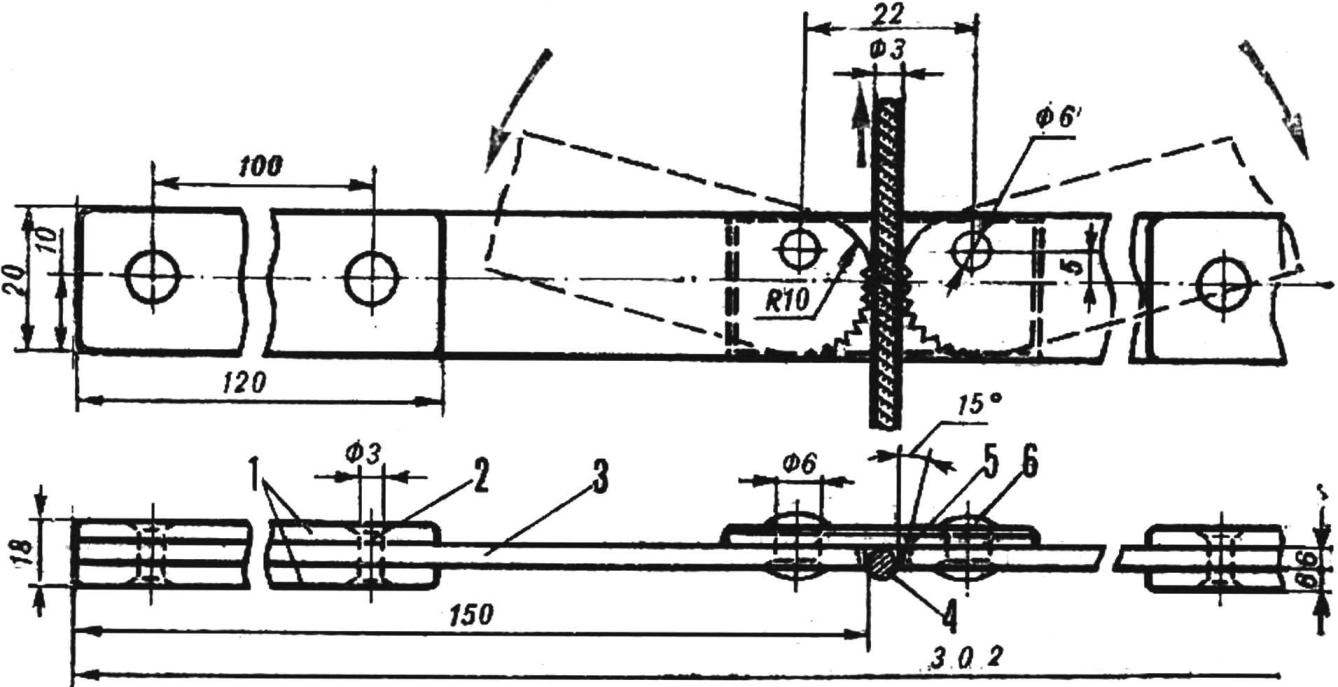

Рис. 4. Бугель эксцентрикового типа:

1 — накладка, текстолит, 4 шт., 2 — заклепка Ø3 мм, сталь, 4 шт., 3 — рукоятка, сталь, 2 шт., 4— тяговый трос, 5 — серьга, сталь, 6 —заклепка Ø6 мм, сталь, 2 шт.

Подъехав к поворотному блоку подъемника, надо освободить трос от бугеля. Для этого достаточно слегка ослабить натяжение ремня, подтянувшись сначала на руках чуть вперед, а затем быстро выпрямив их. Можно также сделать энергичный шаг вперед, оттолкнувшись лыжей так, чтобы слегка обогнать движущийся трос: тогда ремень провиснет и бугель упадет. Помните, что нельзя бросать ремень, не освободив бугель от захвата, — трос может спружинить, и тогда ремень обмотается вокруг троса. В лучшем случае он будет разрезан в поворотном блоке, в худшем — возможна авария с выходом из строя подъемника.

При всех своих преимуществах, натуральный камень имеет важную особенность: для его обработки требуется специальное оборудование – камнерезный станок. Правильно подобранное и настроенное оборудование позволяет обрабатывать камень любой плотности и твердости.

Камнерезный станок устройство и принцип работы

По внешнему виду станок для резки камня напоминает обычный циркулярный станок для распиловки древесины. Для резки камня требуются более мощные, но менее оборотистые двигатели. Режущий элемент станка – алмазный диск, для продления срока службы которого применяется метод непрерывного смачивания линии реза.

Разновидности камнерезов

В зависимости от конструкционного исполнения, станки подразделяются на следующие виды:

- Ручные (переносные) или стационарные.

- По типу расположения привода: нижнеприводные и верхнеприводные (мостовые или рельсовые).

- По способу подачи режущего инструмента: с вертикальной, горизонтальной и комбинированной подачей.

- По типу рабочего инструмента: алмазные дисковые, проволочные с алмазной присадкой, ленточные.

В ленточных станках режущий элемент представлен узкой полосой, которая движется вперед/назад по принципу ручной пилы.

В проволочном оборудовании резка камня осуществляется тонкой проволокой с алмазным покрытием, которая при резке перематывается с одной бобины на другую. После заканчивая проволоки на бобину, вращение кассет начинается в другую сторону и процесс пиления продолжается.

Еще один критерий классификации станков – по длине или глубине резки. Этот параметр означает, какая максимальная длина реза. Модели с глубиной реза до 800 мм считаются маломощными и не предназначены для промышленной обработки камня. Промышленные станки обычно имеют показатель глубины реза 1500 мм и более.

Основные виды и назначение

Камнерезные станки имеют различную конфигурацию, оснащение и подразделяются на следующие типы по назначению:

- Камнекольные: предназначены для получения облицовочного камня и тротуарной брусчатки с рельефной колотой структурой.

- Калибровальные: применяются для выравнивания и обработки поверхности каменных плит.

- Отрезные станки получили самое широкое распространение. Применяются для распиловки камня на заготовки нужного размера и придания им необходимой формы.

Это интересно! Ручной и электрический плиткорез относится к самому простому виду отрезного станка.

В отдельную категорию выведены станки, работающие по принципу гидроабразивной резки. Как правило, они имеют числовое программное управление, что позволяет с помощью компьютерной программы и управляемой абразивно-жидкостной струи получать из каменной заготовки фигурное изделие. В том числе, такие станки применяются для изготовления и финишной обработки изделий сложных форм и художественной резки камня.

Особенности оборудования со свободным абразивом

К станкам со свободным абразивом относится все камнерезное оборудование, в котором режущий инструмент не закреплен жестко на раме: дисковое, ленточное полотно, а также режущий элемент проволочного типа. Отличительной чертой станков со свободным абразивом является возможность вертикального и/или перпендикулярного перемещения рабочего инструмента относительно станины.

К преимуществам подобного камнережущего оборудования относят его более низкую стоимость. Кроме этого, такие станки можно использовать для распиловки и первичной обработки достаточно больших глыб, при этом перемещения самих глыб не требуется. К недостаткам станков со свободным рабочим элементом относят низкую скорость обработки и резки камня.

Устройство и принцип работы

Конструктивно устройство камнереза можно разделить на 4 основные части.

1. Рама или станина.

Чаще всего изготавливается из высокопрочной стали, реже – из чугуна. Жесткость, прочность и надежность рамы во многом определяет точность обработки и долговечность всего станка в целом. Также следует учитывать, что на раму навешивается все остальные части и дополнительное оборудование, поэтому станина должна быть устойчивой, с широкими прочными ножками.

Стандартное рабочее напряжение мощных промышленных двигателей – 380 В. Двигатели, работающие от 220 В, как правило, обладают меньшей мощностью, но именно их устанавливают в большинстве небольших камнерезок, рассчитанных на домашнее и полупромышленное применение.

Передает крутящий момент с двигателя на режущий инструмент. Самый распространенный тип трансмиссии – ременная передача. Более надежными и повышающими мощность передачи вращательного движения считается цепная и шестеренчатая трансмиссия.

Вращающаяся головка, на которую передается вращение двигателя. На вал при помощи специальных гаек крепится режущий элемент – алмазный диск.

Кроме основных элементов конструкции, на камнерез устанавливается дополнительное оборудование. Примером может служить автоматизированная подача режущего диска или разрезаемого материала, защитное оборудование, система подачи охлаждающей жидкости.

Зажимные устройства

Зажимы представляют собой струбцины или устройства тискового типа с металлическими губками, с внутренней (рабочей) стороны оббитыми деревянными вставками, которые обеспечивают более надежную фиксацию заготовки.

Охлаждающие жидкости

Большинство станков в качестве охлаждающей жидкости используют обычную воду, подающуюся замкнутым циклом. Но при длительной работе в воде появляется абразивная пыль, которая снижает качество обработки и ускоряет износ режущего элемента. Для устранения этого устанавливают очищающие фильтры, меняют воду или переходят на проточный вариант охлаждения.

В промышленных станках с установленными очистными элементами в замкнутых системах охлаждения используют специальные смазочно-охлаждающие жидкости (СОЖ), которые защищают оборудование от коррозии и снижают износ рабочего инструмента. В домашних условиях для резки твердых пород используют смесь керосина или солярки с машинным маслом. Также можно использовать водомасляные эмульсии.

Обратите внимание! Керосин и солярка являются горючими веществами, поэтому при работе с ними необходимо соблюдать противопожарную безопасность и работать на открытом воздухе или в хорошо проветриваемом помещении!

Общий принцип работы

На самом деле, принцип действия камнережущего станка довольно прост:

- На станине в специальных зажимах фиксируется обрабатываемая заготовка.

- Устанавливается или опускается защитное оборудование (стекло).

- Движение заготовки или режущего элемента производится вручную, механическим или автоматизированным способом.

Последний более надежен и безопасен, так как движение получается более плавным и без рывков, что положительно сказывается на ровности реза.

Важно! При работе с камнерезами любого типа необходимо соблюдать технику безопасности, так как это довольно опасное оборудование!

Самодельные станки своими руками: комплектующие материалы

Для работы с диким камнем обычная болгарка не подойдет – она хорошо справляется с небольшими объемами керамической плитки, но пилить камень ей очень неудобно и травмоопасно. Поэтому лучше всего своими руками сделать простой камнерезный станок на станине. Здесь стоит заранее определиться, камень какой породы и размера будет обрабатываться: исходя из этого выбирается диаметр и зернистость диска, скорость вращения и мощность двигателя.

Рассмотрим подробнее основные узлы, из которых должен состоять агрегат.

Рама для станка

Самый простой вариант – сварить конструкцию из мощного уголка. Также можно использовать профилированную трубу с толстыми стенками. Чем жестче и мощнее получится станина, тем больший вес она сможет выдержать.

Двигатель и передача

Мотор должен иметь мощность не менее 180 Ватт – меньше использовать не имеет смысла, так как он не справится с камнем даже средней твердости. Количество оборотов зависит от типа обрабатываемого камня: для твердых пород необходимо 1000–1500 об/мин, а для слабых и мягких пород – около 2500 об/мин.

Регулировку оборотов двигателя удобно осуществлять частотником – но это довольно дорогой прибор. Наиболее распространенный вариант ручного изменения скорости вращения отрезного круга – использовать двух или трехступенчатый шкив. Для изменения скорости вращения ремень просто перекидывается на другой паз шкива с меньшим или большим диаметром.

Столешница

Столешница изготавливается из листа стали толщиной не менее 1,0 мм. Чем толще сталь, тем прочнее будет столешница и больший вес камня она выдержит без прогибов.

Обратите внимание! Предварительно в столешнице необходимо прорезать щель для отрезного круга.

Процесс изготовления

Теперь рассмотрим технологию, как собираются самодельные камнерезные станки. Общая схема агрегата для резки камня представлена на чертеже.

Общий порядок сборки самоделки следующий:

- Сваривается металлическая рама.

- На ней предусматривается крепление для двигателя и емкость для охлаждающей жидкости (воды). Охлаждение диска осуществляется за счет его частичного погружения в воду, которая периодически или проточно обновляется в резервуаре.

- На раме устанавливаются опоры для ступицы. Вал для крепления диска лучше всего запрессовать в хорошие промышленные подшипники – дольше прослужат.

- Затем к раме прикручивается столешница из листового металла.

- В нужном месте в листе вырезается щель для размещения пильного диска.

- Вся конструкция окрашивается краской по металлу, чтобы предотвратить образование коррозии.

- После высыхания краски все узлы собираются, производится подключение и пробный запуск агрегата.

Альтернативный вариант самодельного камнерезного станка — видео

Правила безопасности

Прежде чем резать камень на самодельном станке, нужно побеспокоиться о безопасности: предусмотреть ограждающие сетки, ограничивающие доступ к вращающимся узлам. Также нужна защита оператора: ограждающие щитки, защитный экран. Кроме этого, станок должен устанавливаться на ровную поверхность и быть устойчивым. Вокруг него должно быть достаточно свободного места для переноски и кантования каменных плит.

Важно! Корпус агрегата должен иметь надежное соединение с контуром заземления!

Заключение

Камнережущий станок – необходимое оборудование, если есть потребность в постоянной обработке камня. Для домашнего использования агрегат можно изготовить самостоятельно из подручных материалов при минимуме потраченных средств. Для организации даже небольшого бизнеса по резке и обработке камня на продажу – лучше приобрести заводское оборудование, рассчитанное на значительный объем обработки и продолжительную работу. Кроме этого, сертифицированные агрегаты более безопасны, чем самоделки.

Читайте также: