Установка экспонирования фоторезиста своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 18.09.2024

Актуальность темы или когда нужна УФ-матрица на светодиодах

При изготовлении печатных плат с использованием фоторезистивной технологии необходимым элементом является источник ультрафиолетового света для засветки фоторезиста через фотошаблон и его последующей фотоиндуцированной полимеризации.

При изготовлении печатных плат большого размера (которые в длину больше 20 см) существенную роль начинает играть равномерность засветки фоторезиста при сохранении небольших значений угла боковой засветки. Это сложно обеспечить при использовании Blacklight-ламп, поскольку при этом необходимо размещать лампу на значительном удалении от поверхности платы, что приведет к существенному снижению интенсивности облучения и увеличению времени экспонирования.

УФ-матрица - преимущества

Перспективным решением проблемы является использование матрицы ультрафиолетовых светодиодов (UV-LED). Спектр излучения наиболее распространенных УФ-светодиодов лежит в пределах 390-400 нм, а их энергетический КПД составляет 10-20 %. Для обеспечения максимального контраста и достижения минимальной ширины дорожек целесообразно использовать светодиоды с малыми значениями угла обзора (20° и менее).

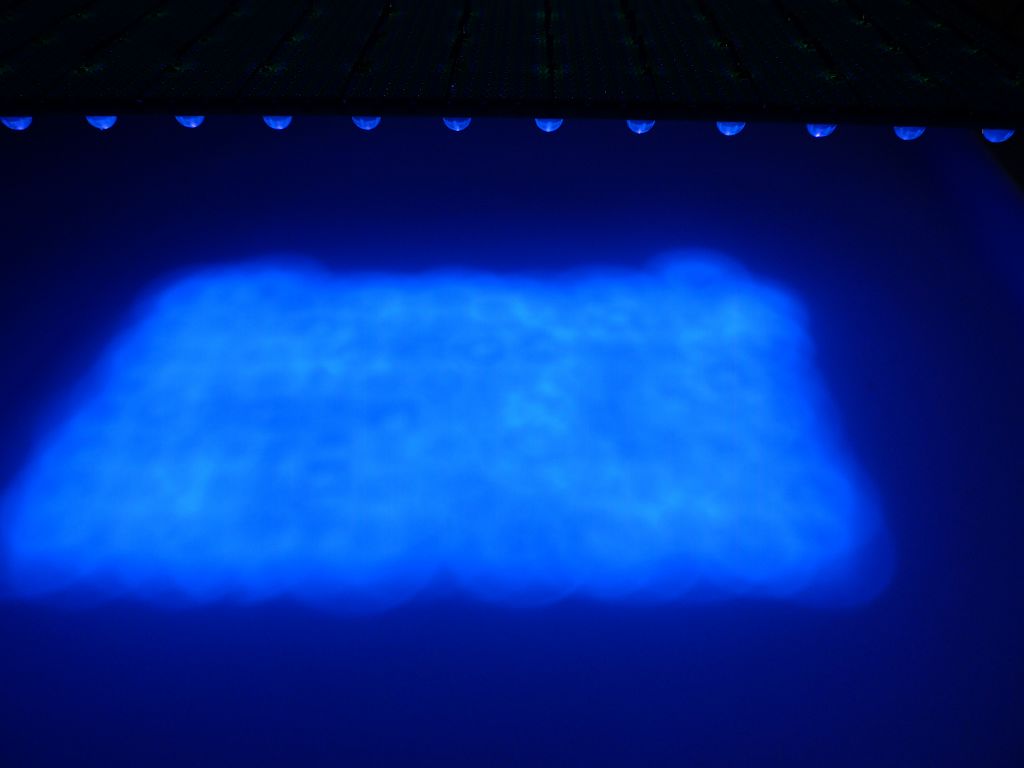

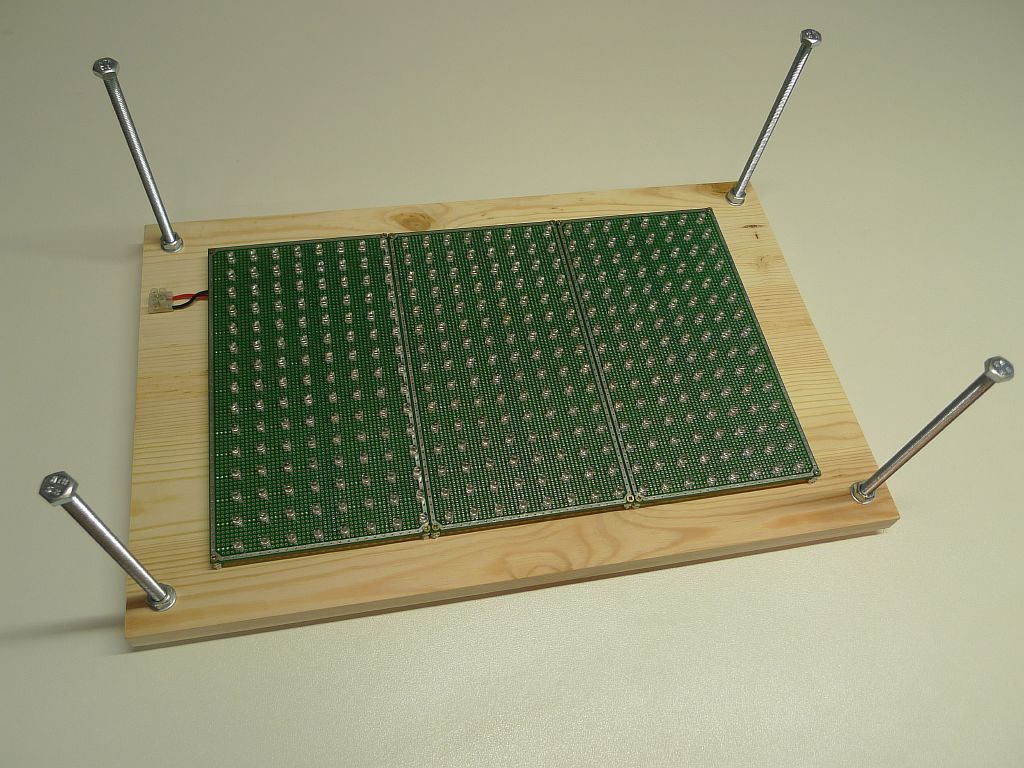

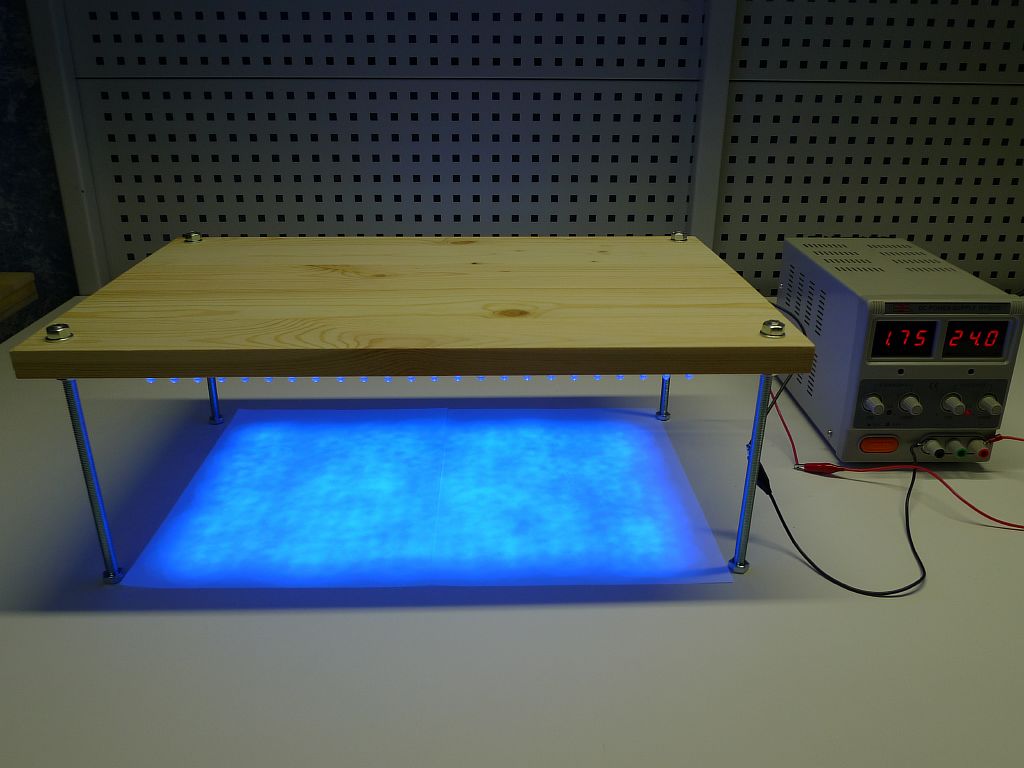

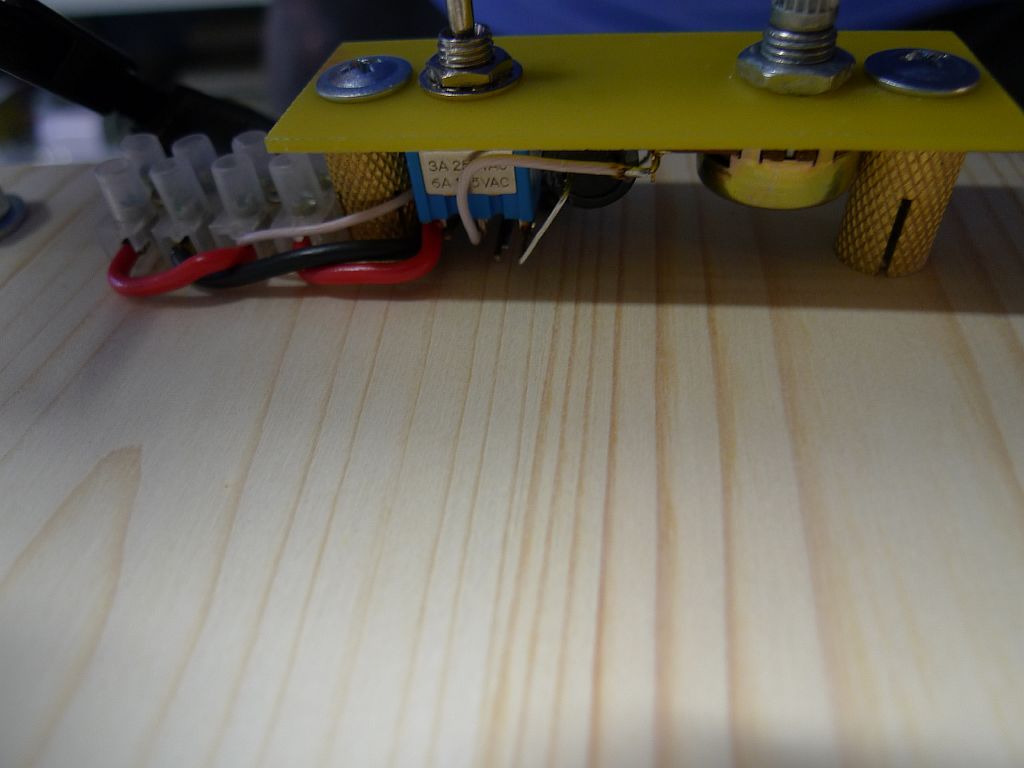

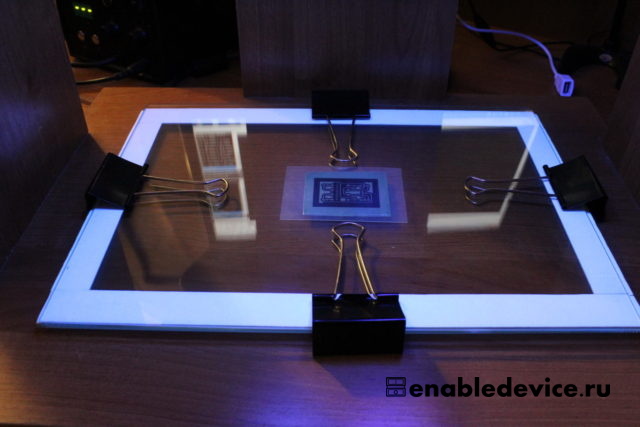

Рисунок 1. Внешний вид экспонирующей системы на УФ-светодиодах

Преимуществами этого решения являются:

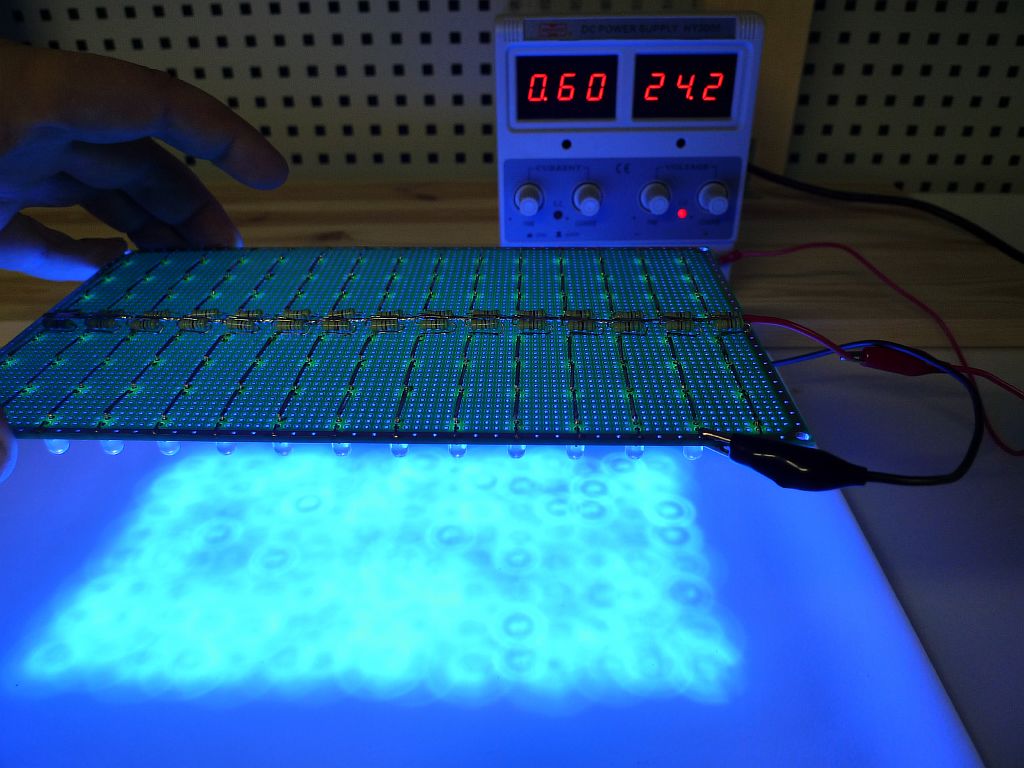

- высокая скорость выполнения экспонирования (30 сек.- 120 сек.);

- возможность достижения малых значений (0,1-0,15 мм) ширины дорожек за счет малой боковой засветки;

- масштабируемость, поскольку можно изготовить светодиодную матрицу практически любых размеров.

Конструкция УФ-системы для экспонирования

При построении представленной УФ-системы для экспонирования прожектора использовались 5мм ультрафиолетовые светодиоды типа ARL-5213VC-200 mcd. Спектр излучения данных светодиодов лежит в пределах 395-400 нм, угол обзора – 20°, номинальный ток - 20 мА, падение напряжения 3,0 - 3,5 В, максимальная яркость при номинальном токе - 200 мКд.

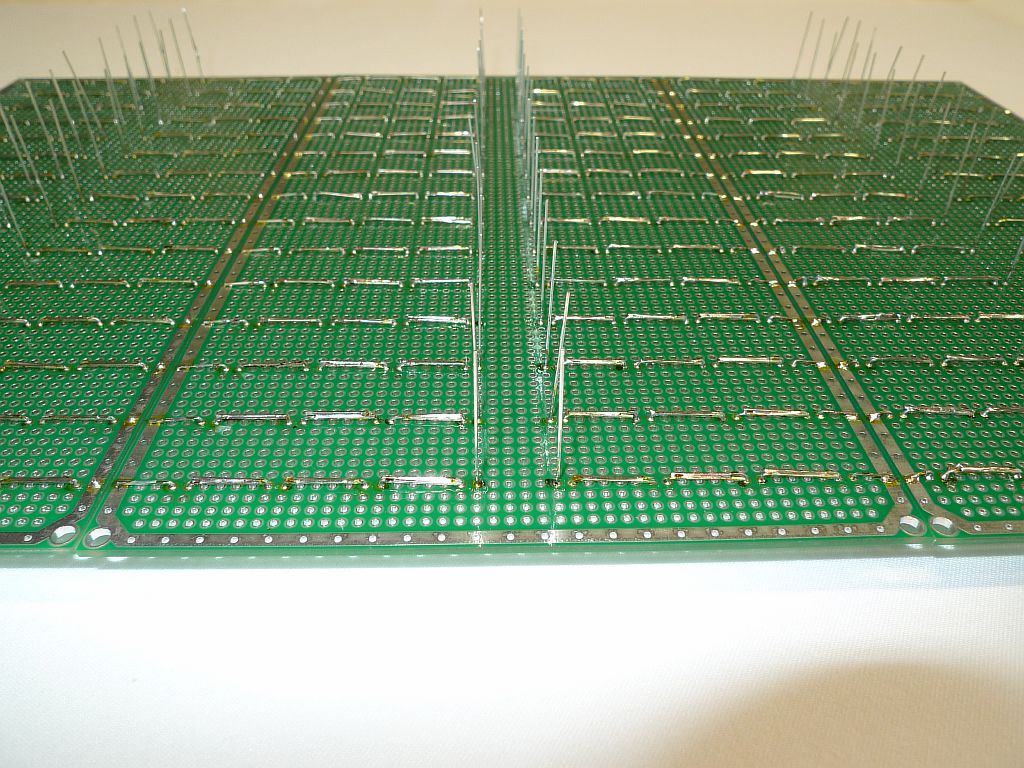

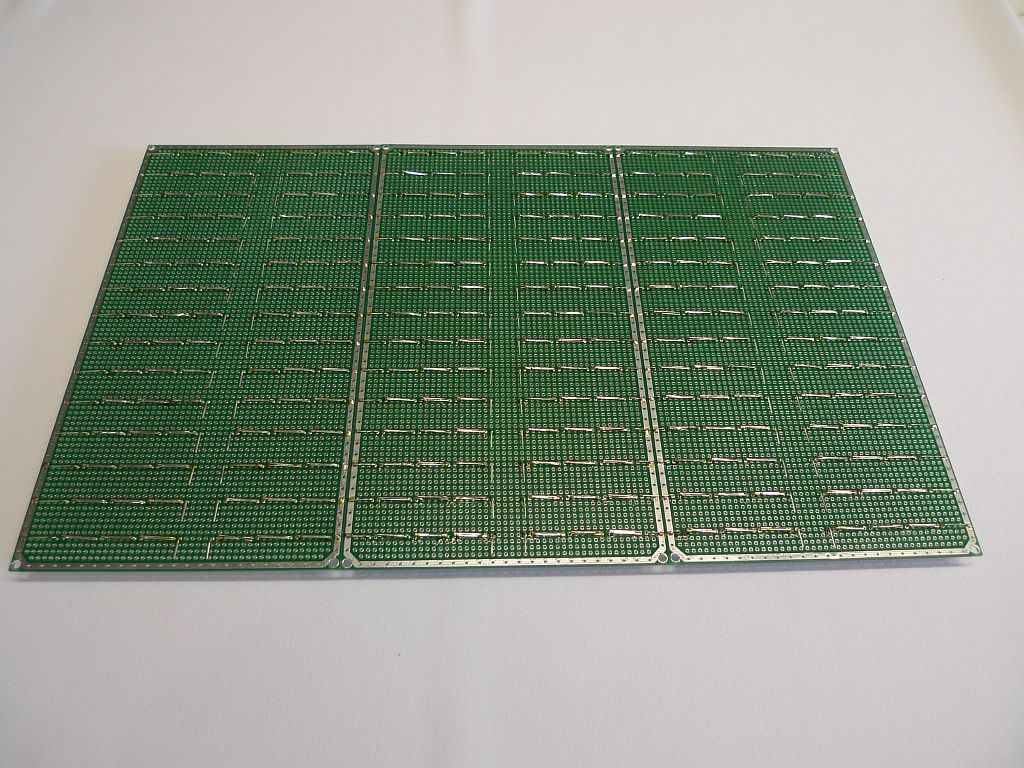

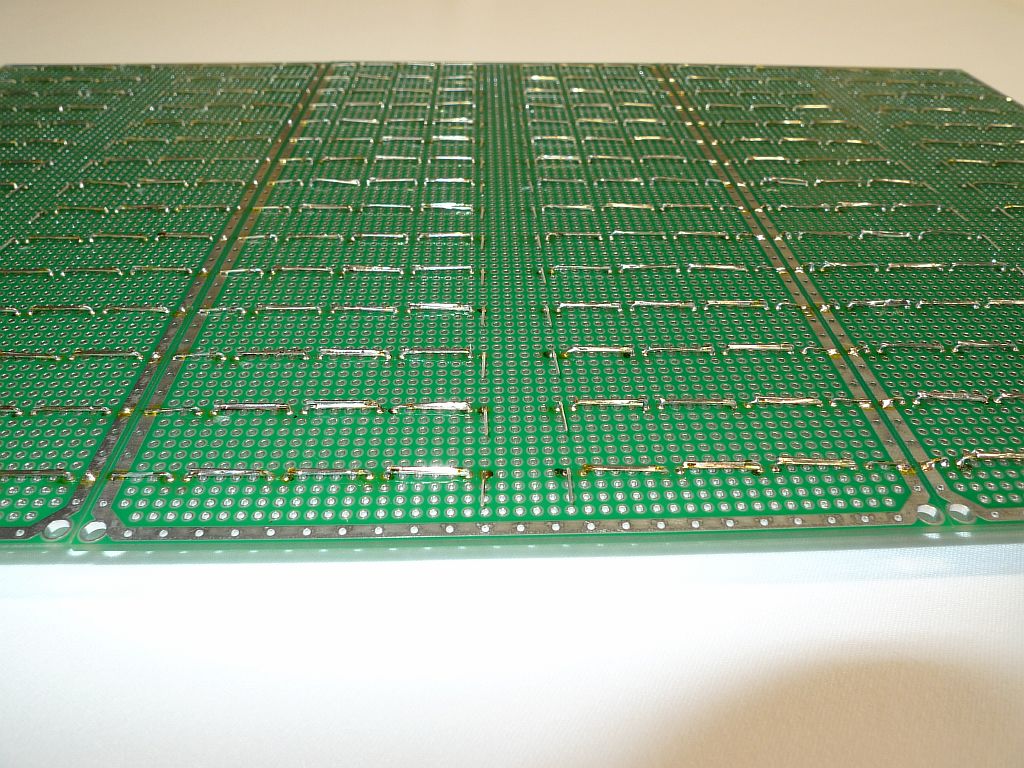

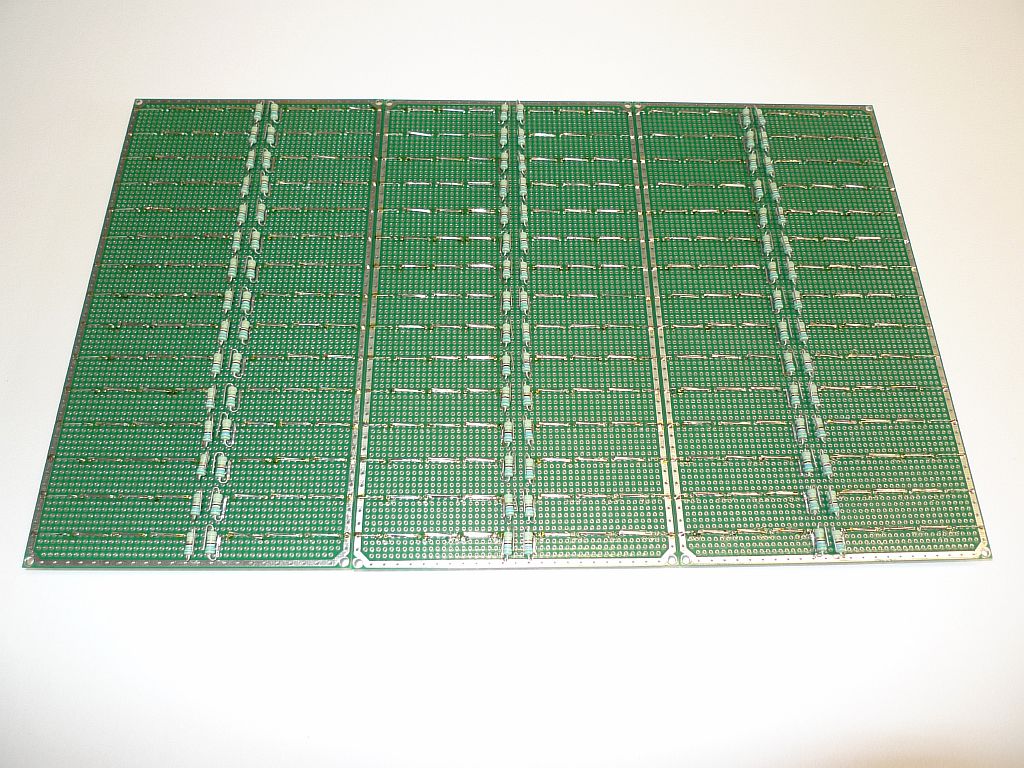

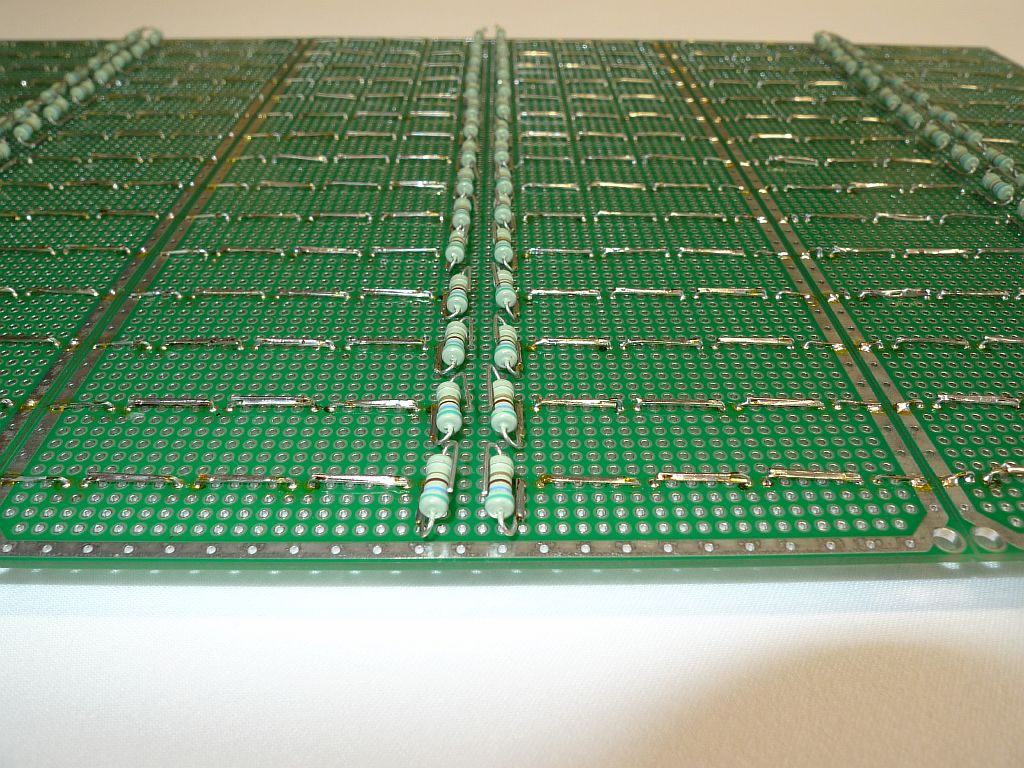

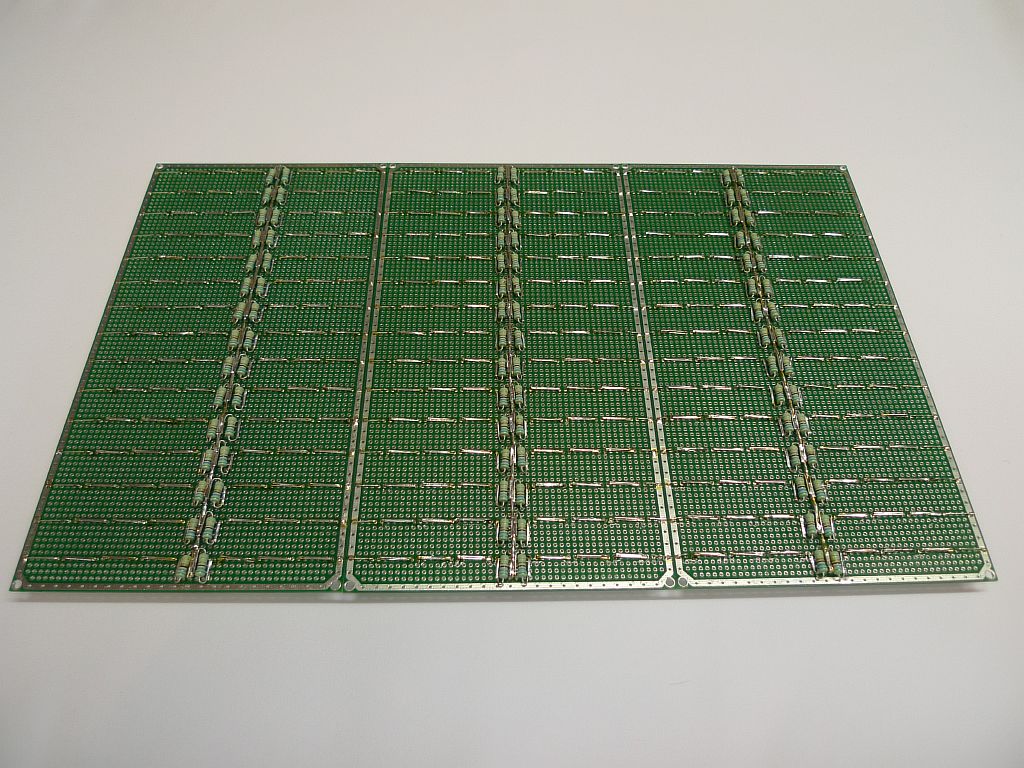

Для создания светодиодных матриц были использованы 3-и макетные платы (с двухсторонней металлизацией) типоразмером 50х90 отверстий со стандартным расстоянием между отверстиями 2,54 мм (общий размер платы - 130х230 см). Каждая матрица содержит по 120 светодиодов, расстояние между светодиодами выбрано равным 12,7 мм (5 отверстий). Выбор расстояния обусловлен условием равномерности засветки фоторезиста: необходимо, чтобы достаточно сфокусированные лучи от светодиодов (а угол их расхождения достаточно мал - 15-20%) перекрывались на поверхности фоторезиста при условии отнесения матрицы на разумное расстояние – 15-20 см. При более плотном расположении светодиодов возрастает стоимость и трудоемкость монтажа всей системы. Электрическая схема светодиодных матриц представлена на рисунке 1. Матрица представляла собой параллельное соединение множества светодиодных линеек. Каждая линейка состояла из четырех последовательно соединенных светодиодов ARL-5213VC и токовыравнивающего резистора сопротивлением 560 Ом и максимальной рассеиваемой мощностью 0,5 Вт. Условием обеспечения равномерного потока на стыках матриц является расположение крайних светодиодов разных матриц на том же расстояние друг от друга, что и внутри матрицы. Для этого светодиоды в матрицах расположены не идентично друг другу, а с некоторым сдвигом (см. фото). Матрицы подключаются к источнику постоянного напряжения 24 В параллельно (рисунок 2).

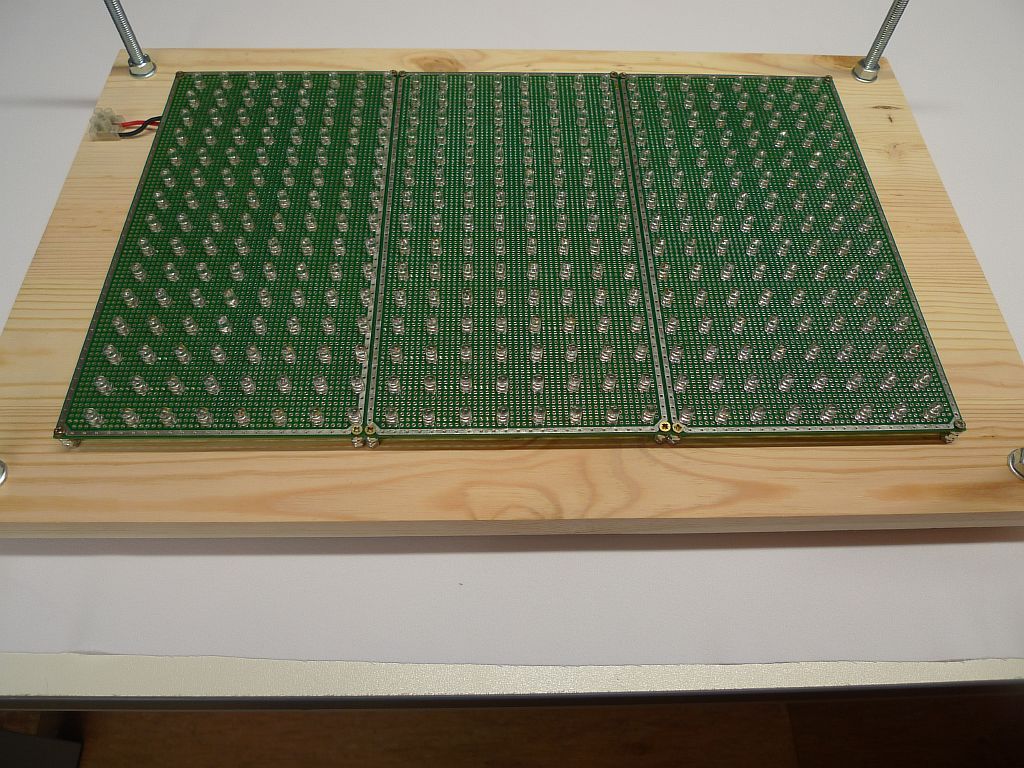

Светодиодные матрицы закреплены на деревянном щите-основании по углам которого смонтированы стойки длиной 180 мм. Эти стойки задают расстояние от светодиодной матрицы до платы с фоторезистом. В качестве стоек использованы болты D8х180 (см. рисунок 1).

Рисунок 2. Принципиальная электрическая схема УФ-системы, включающая три модуля

Таймер для регулировки времени экспонирования

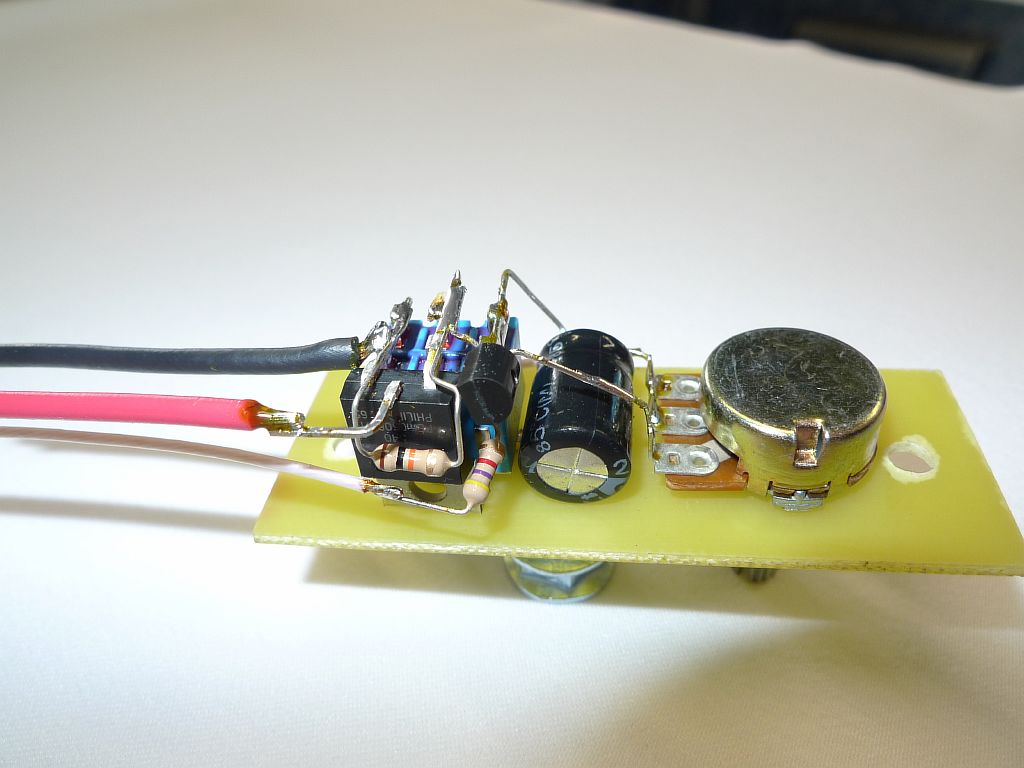

Для регулирования времени экспонирования и автоматического отключения УФ-системы использован простой таймер. Принципиальная электрическая схема таймера представлена на рисунке 3.

Рисунок 3. Принципиальная электрическая схема таймера для регулировки времени экспонирования

Длительность включенного состояния задается цепочкой R1C1. Коммутация нагрузки из светодиодных матриц осуществляется MOSFET-транзистором T1. Резистор R3 выполняет с одной стороны функцию токограничивающего элемента, с другой совместно с R2 – функцию резисторного делителя, ограничивающего максимальное напряжение на затворе MOSFET-транзистора.

Нижнее положение ключа

При переключении трехпозиционного тумблера в нижнее положение происходит заряд конденсатора С1, при этом через эмиттерную цепь p-n-p транзистора Q1 протекает некоторый ток и транзистор переходит в открытое состояние. На затвор MOSFET-транзистора поступает высокий уровень напряжения и он также открывается, коммутируя светодиодные матрицы к источнику питания.

Среднее положение ключа

При переводе ключа из нижнего положения в среднее в эмиттерной цепи транзистора Q1 продолжает протекать ток поддерживаемый зарядом, запасенным в С1. Пока ток не снизится ниже определенного уровня транзисторы Q1 и T1 будут оставаться открытыми пропуская ток через светодиоды. Время включенного состояния определяется цепочкой R1C1.

Верхнее положение ключа

Таким образом, в нижнем положении ключа светодиодная матрица все время светится, при переводе в среднее – продолжает светиться заданное цепочкой R1C1 время, при переводе в верхнее – выключается.

Расчет времени экспонирования

Для полной засветки фоторезиста нужна определенная энергия эта энергия (называемая дозой или чувствительностью) указывается фирмой изготовителем в справочных листках на фоторезист и измеряется в мДж/см2. Чувствительность фоторезиста численно равна количеству энергии поглощенной фоторезистом на единицу его площади. Это базовый параметр для расчета времени засветки. Так для пленочного фоторезиста ALPHA 340 чувствительность равна 50 мДж/см2.

Определим плотность мощности излучаемой УФ – светодиодной системой. Для этого нам понадобится четыре параметра:

• Среднее падение напряжения на светодиодах ARL-5213VC-200 mcd - составляет 3,2 В;

• Ток через светодиоды, задаваемый внешними резисторами – 20 мА.;

• КПД УФ-светодиодов положим равной 10% (точное значение КПД установить сложно, поэтом у будем использовать примерное);

• Количество светодиодов – 3*72 шт. – 216 шт.

• Суммарная освещаемая площадь УФ-системы – (3*130)х230 = 89700 мм2 = 897 см2.

Таким образом, средняя излучаемая мощность составляет :

3,2В * 0,02 А * 10 % * 216 шт. = 1,3824 Вт

И на единицу площади:

1,3824 Вт / 897 см2 = 0,001541 Вт/см2

То есть на единицу площади в 1 секунду попадает 1,541 мДж энергии.

Для того чтобы фоторезиста ALPHA 340 с чувствительностью в 50 мДж/см2 набрал свою дозу, необходимо время засветки:

50 мДж/см2 / 1,541 мДж = 32,4 сек.

Сборка экспонирующей УФ-системы

1. Для сборки светодиодной матрицы используем:

- УФ- светодиоды ARL-5213VC-200 mcd – 360 штук. Реально необходимо около 400 штук с учетом отбраковки, обусловленной сильной неравномерностью (линзовостью) засветки отдельных экземпляров;

- резисторы 0,5 Вт, 560 Ом – 90 штук;

- макетные платы размером 130х230 см с двусторонней металлизацией – 3 шт.

2. Запаиваем светодиоды в платы. Пайку светодиодов в платы проводим не идентично друг другу, а с некоторым сдвигом, для того чтобы крайние светодиоды разных макетных плат были расположены на том же расстояние друг от друга, что и внутри матрицы (см. фото).

3. Соединяем светодиоды между собой, оставляя крайний плюсовой вывод линейки (см. фото).

4. Подгибаем оставшиеся плюсовые выводы и обкусываем их до нужной длины (см. фото).

5. Осуществляем формовку выводов резисторов – загибаем их и обкусываем как показано на фото.

6. Припаиваем резисторы к плюсовым выводам светодиодов (см. фото).

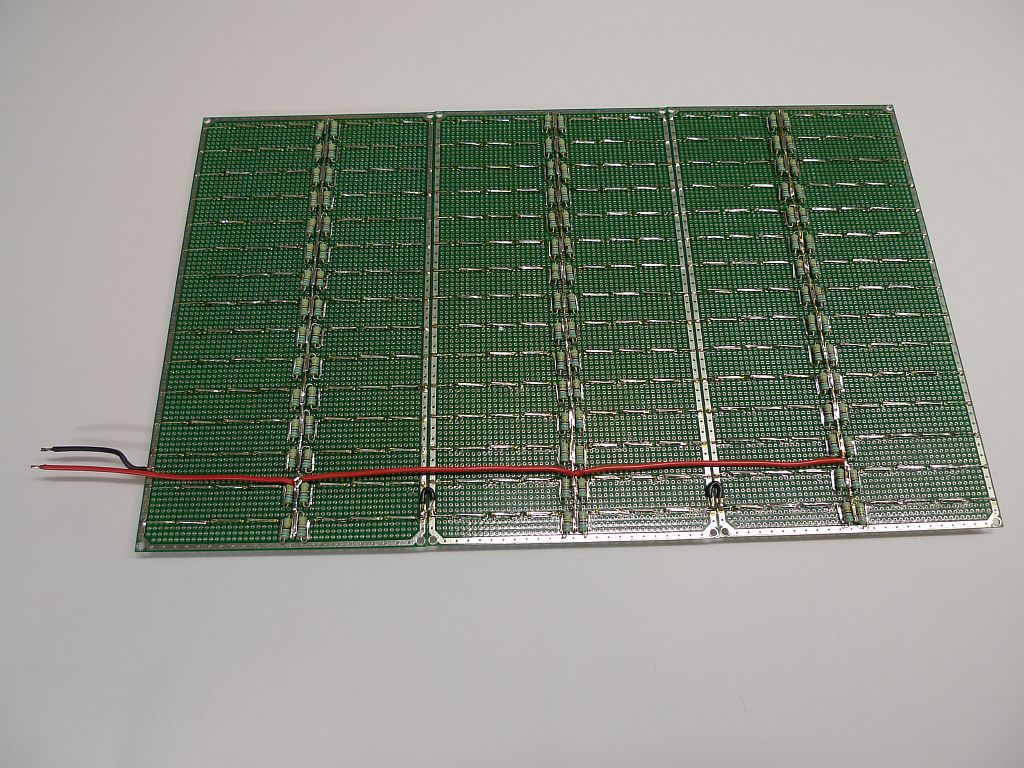

7. Зачищаем медный провод, лудим его. Оставляем небольшой заизолированный хвостик. Делаем три таких провода (см. фото).

8. Припаиваем провод к выводам резисторов (см. фото).

9. Проверяем работоспособность каждой их плат с использованием стабилизированного источника напряжения (см. фото).

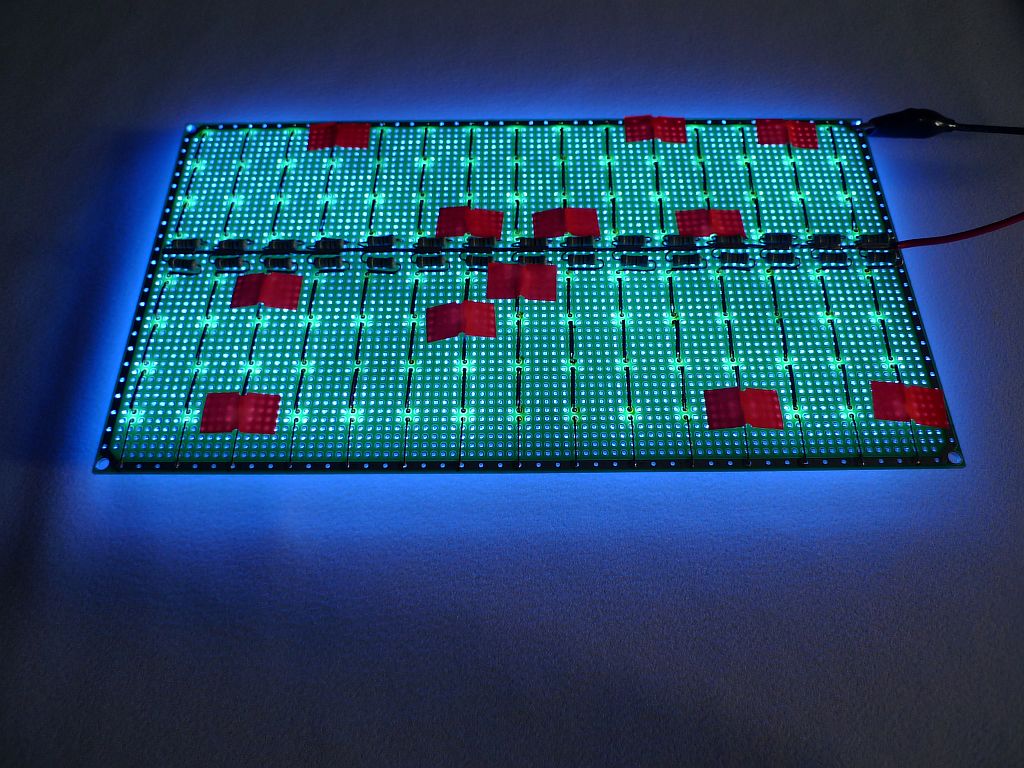

10. Проверяем равномерность засветки. Если мы не будем проводить предварительную отбраковку светодиодов то результат, как правило, будет неудовлетворительный (см. фото). Операцию проверки равномерности засветки проводим для оставшихся плат.

11. Если обнаружена неравномерность засветки, то маркируем неподходящие светодиоды липкими стикерами (см. фото). И выпаиваем их, заменяя на заранее отобранные качественные светодиоды.

12. Проверяем еще раз неравномерность засветки (см. фото). Если все в порядке, то переходим к следующему шагу.

13. Изготавливаем из мебельного щита основание 30х48 см для монтажа плат со светодиодами. В качестве стоек основания используем болты D8х180 (с шайбами и гайками) закрепляемые по углам основания. Для крепления плат используем шурупы 2,5х25 мм. Для того чтобы обеспечить зазор между платами и деревянным основанием используем гайки М4, по три штуки на шуруп. Для фиксации электрических выводов и электрических соединений используется клеммная колодка.

15. Соединяем платы между собой с помощью электрических проводников.

16. Монтируем платы на деревянном основании. Электрические выводы подключены на клеммник, также закрепленный на основании.

17. . Проверяем работоспособность системы. Если все работает, приступаем к изготовлению таймера.

18. . Проверяем работоспособность системы. Если все работает, приступаем к изготовлению таймера.

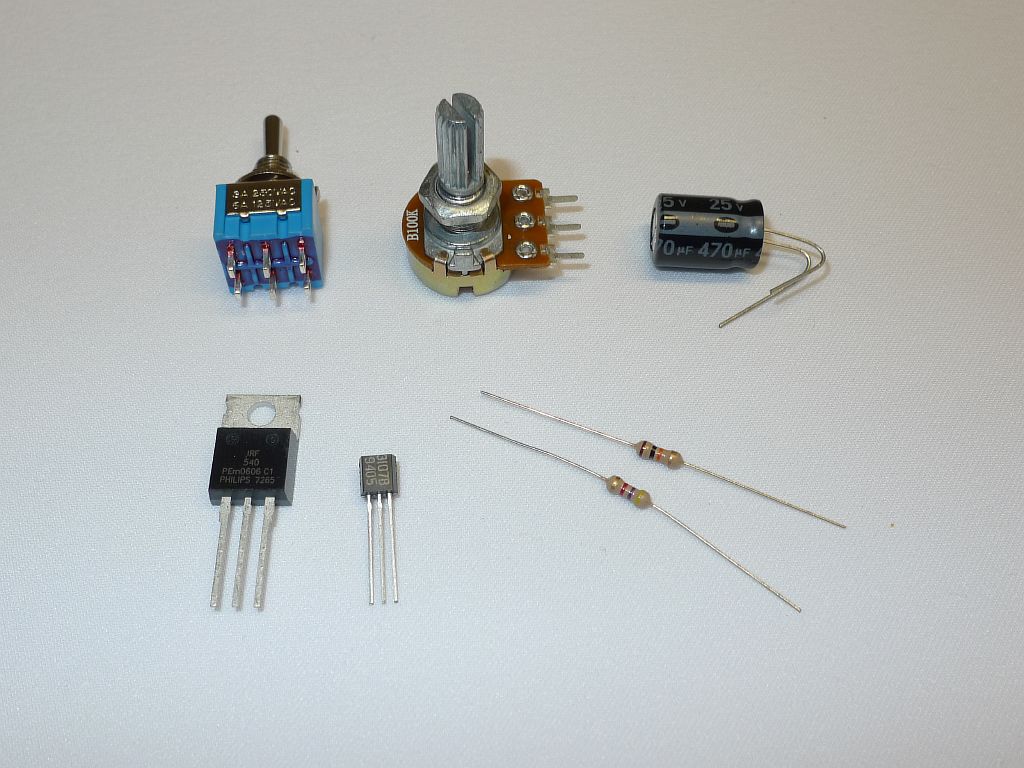

- MOSFET транзистор IRF540;

- биполярный p-n-p транзистор КТ3107В (или BC556В);

- трехпозиционный S-O-S тумблер;

- переменный резистор номиналом 100 кОм;

- электролитический конденсатор 470 мкФ, 25 В;

- постоянный резистор 4,7 кОм (0,125 Вт);

- постоянный резистор 10 кОм (0,125 Вт).

Электрическая схема их соединения представлена выше.

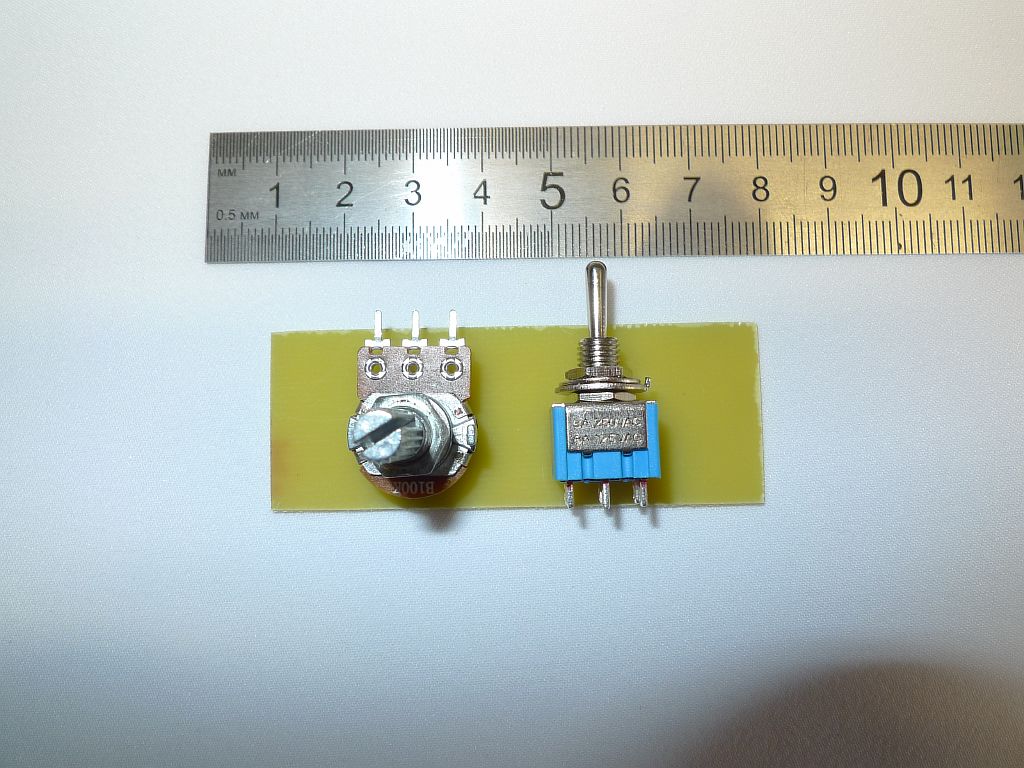

19. Используем для крепления тумблера и переменного резистора пластину текстолита 7х2 см.

20. Навесным монтажом припаиваем к выводам тумблера и резистора остальные элементы схемы.

21. Изготавливаем стойки, напримери зи металлических анкеров.

22. Крепим блок таймера к основанию с помощью саморезов. Также монтируем клеммник и соединяем со светодиодной матрицей с помощью проводников.

23. Используем стабилизированный импульсный блок питания с выходным напряжением 24 В, выходным током – до 3,6 А

Паяем таймер и матрицу из УФ-светодиодов для быстрой засветки фоторезиста

19 февраля 2018

Важно! Смотреть на ультрафиолет не полезно для глаз. Не советую делать это слишком долго, а в идеале рекомендую использовать соответствующие защитные очки.

Почему бы просто не взять готовое?

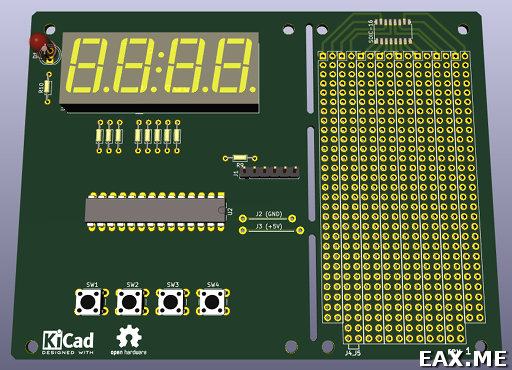

Дмитрий описал свой проект в небольшой статье и выложил все исходники на GitHub. Однако Дмитрий разводил плату в Sprint Layout, который стоит денег. Меня не сильно прельщала перспектива покупки и изучения данного ПО, особенно учитывая, что оно не поддерживает используемый мной на десктопе Linux. Кроме того, не похоже, чтобы Sprint Layot чем-то превосходил кроссплатформенный и открытый KiCad.

Плюс к этому мне лично не сильно понравился внешний вид устройства Дмитрия. Впаивать Arduino Nano, использовать громоздкий экранчик 1602 и строить сэндвич из нескольких плат разного размера мне не хотелось. Уж если и делать какое-то устройство в домашних условиях, почему бы не сделать его таким, как нравится именно тебе, верно?

В общем, я прикинул, что это достаточно прикольный и не сложный проект, который мне проще повторить с нуля. И действительно, на изготовление устройства у меня ушла лишь пара вечеров.

Матрица из ультрафиолетовых светодиодов 10 x 10

Ультрафиолетовые светодиоды довольно просто найти на eBay. Лично я покупал здесь. Пакетик с сотней светодиодов вместе с доставкой обошелся мне в 220 рублей (3.90$).

Светодиоды я решил расположить в виде матрицы 10 на 10, рассчитанной на питание от 5 В. Плата была без труда разведена в KiCad. В каждом из рядов был использован один резистор для ограничения тока и 10 светодиодов, соединенных параллельно. Сопротивление резистора было подобрано так, чтобы светодиоды светили достаточно ярко, а резистор при этом не перегревался. Я остановился на сопротивлении 27 Ом.

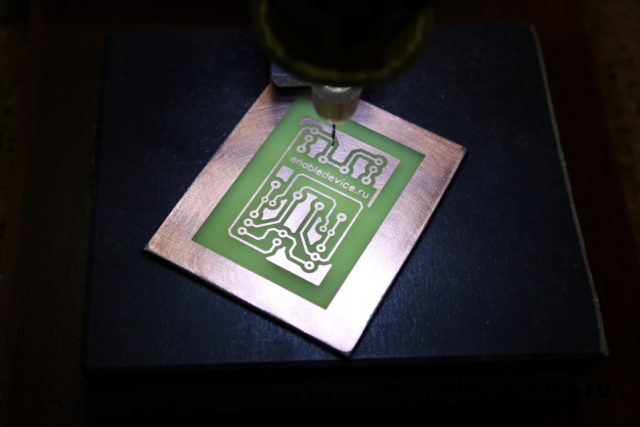

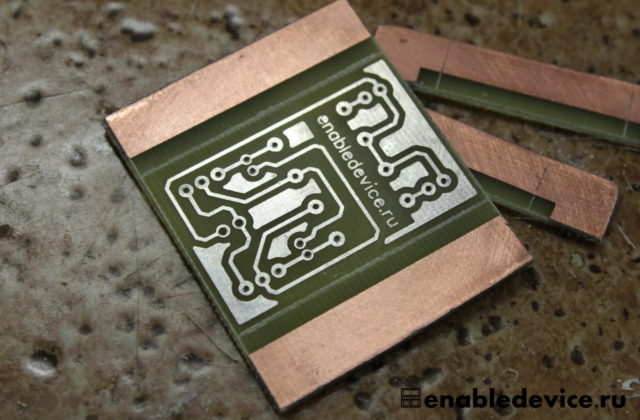

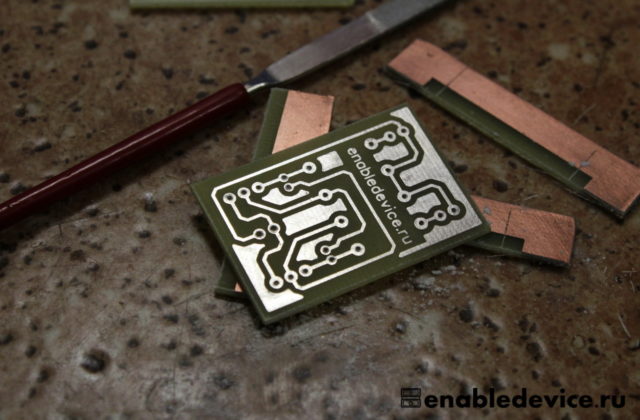

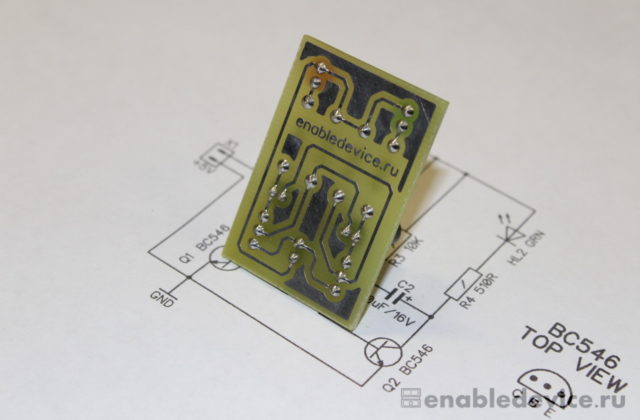

Вот что у меня получилось в итоге:

Плата имеет размер 10 x 15 см. В обозримом будущем я вряд ли буду делать платы большего размера, а значит такая матрица сможет равномерно засветить любую из моих поделок. Углы у платы пришлось немного подрезать, так как иначе она не помещалось в моей ультразвуковой отмывочной ванне. Да и то, плату пришлось класть в ванну ребром, отмывая ее сначала с одной стороны, затем со второй. Так что, да, сейчас для меня 10 x 15 см — это предел.

Fun fact! Я использую ванну VGT-800 с отмывочной жидкостью Solins US. Это намного удобнее и быстрее, чем отмывать спиртом с зубной щеткой. Просто кидаешь плату в ванну, жмешь кнопку, ждешь пару минут, промываешь, и все!

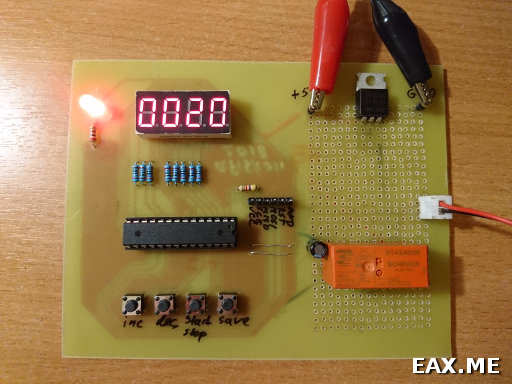

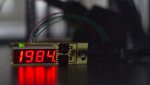

Таймер на базе ATmega328

Матрица светодиодов создает интенсивное УФ-излучение. При ее использовании фоторезист легко по ошибке засветить сильнее, чем нужно. В этом случае его придется снимать и все переделывать заново. Поэтому нам нужен таймер, который включает матрицу ровно на заданный интервал времени.

На момент написания этих строк я умел работать с микроконтроллерами AVR и STM32. Использовать STM32 для простого таймера мне показалось оверкилом, поэтому я использовал восьмибитный микроконтроллер ATmega328. Сказать по правде, 32 Кб flash-памяти для этого проекта тоже оверкил, вполне хватило бы и ATmega48. Но у меня был некоторый запас микроконтроллеров ATmega328, а покупать микроконтроллер специально под этот проект мне не хотелось. Так что, я остановился на ATmega328.

Вот что у меня получилось:

Также я заказал пять аналогичных плат у JLCPCB на будущее. Заказ обошелся мне в 22$ вместе с доставкой. На момент написания этих строк платы мне еще не доехали, но выглядеть они будут примерно так:

На области для прототипирования я впаял МОП-транзистор с N-каналом IRF3205 для защиты от переполюсовки. Для включения и выключения светодиодной матрицы было использовано обычное реле (модель RT424005). Также я использовал сглаживающий конденсатор на 100 мкФ, чтобы микроконтроллер не вырубало при включении матрицы.

Прошивка для устройства была написана на языке C, без библиотек от Arduino. В прошивке мало нового для нас с вами. Работа с использованным здесь индикатором ранее рассматривалась в заметке Как я делал электронные часы на базе FPGA. Программирование под AVR на языке C нам знакомо по заметке Как я спаял электронные игральные кости на базе ATtiny85. Из того, что не рассматривалось ранее, в прошивке есть разве что работа с EEPROM. Работать с ним не сложно:

int8_t saved_timeout [ 4 ] EEMEM = < 0 , 2 , 0 , 0 >; // 20 seconds

void setup ( ) <

// load timeout from the EEPROM

eeprom_read_block ( timeout , saved_timeout , sizeof ( timeout ) ) ;

Сегодня я хочу рассказать еще об одном материале для изготовления печатных плат - фоторезисте. Тему "священных войн" ЛУТ - фоторезист затрагивать не будем, этого "добра" в интернетах и так хватает, просто и беспристрастно рассмотрим очередной инструмент для нашей задачи.

А задача у нас, в общем-то, с прошлого раза совсем не изменилась: нам необходимо защитить медь текстолита от травильного раствора там, где должны остаться дорожки, и оставить ее открытой там, где она должна быть быть вытравлена.

Так что же такое фоторезист, и как он нам может помочь? Фоторезист - это светочувствительный полимерный материал, предназначенный для получения окон по шаблону, для доступа травящего раствора к обрабатываемой поверхности.

В нашем случае на поверхность меди наносится светочувствительный материал, который в дальнейшем экспонируется через фотошаблон, УФ-лампами с определенной длиной волны. В зависимости от типа фоторезиста засвеченные участки либо полимеризуются и становятся нерастворимыми (негативный фоторезист), либо наоборот растворяются (фоторезист позитивный).

По способу нанесения встречается фоторезист пленочный (гораздо чаще негативный) и аэрозольный (позитивный). По моему скромному мнению, с пленочным фоторезистом работать гораздо проще. Впрочем, имеется в продаже и текстолит с уже нанесенным фоторезистом, но цена у него гораздо выше, а нанести его самостоятельно совсем не проблема.

Изготовление платы можно разделить на следующие этапы:

Печать фотошаблона. Вообще в деле изготовления плат каждый этап важен, но в данном случае фотошаблон - основа всей платы. В идеале, непрозрачные детали фотошаблона должны совсем не пропускать свет, а прозрачные, соответственно, наоборот. На деле же полной непрозрачности в домашних условиях достигнуть сложно. И здесь среди радиолюбителей в ход идут такие хитрости как усилители оптической плотности тонера (для лазерного принтера), при чем как заводские (Density toner, например), так и кустарные (уплотнение в парах ацетона) шаблоны, склеенные стопкой, и даже обычная бумага, пропитанная растительным маслом.

Все это конечно увлекательно, но для моего струйного принтера (Epson L100) вполне достаточно выставить самое высокое качество печати, убрать яркость и поднять контрастность. Вообще струйные принтеры больше годятся для шаблонов, в них, как минимум, не происходит усадка пленки при нагреве в печке принтера. Да и печать получается плотнее, особенно если сравнивать с современными лазерными принтерами, которые печатают полигоны в виде мелкой сетки для экономии тонера. Но это, опять же, мое личное мнение.

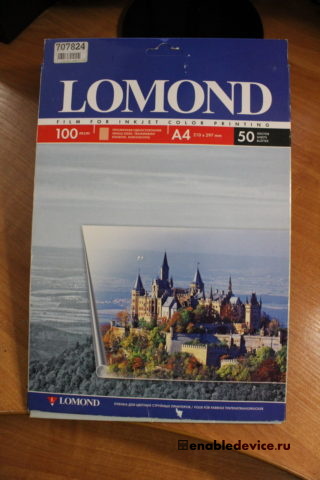

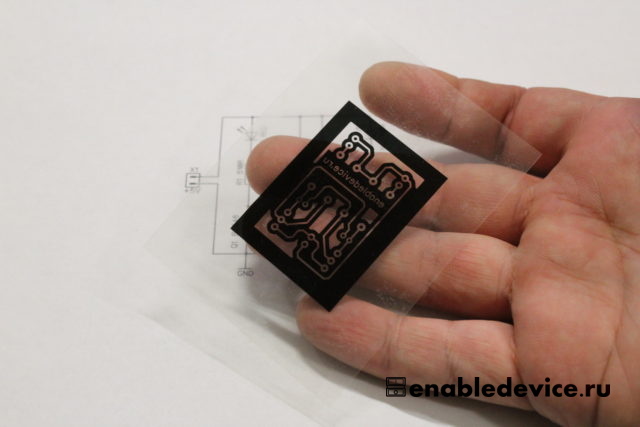

Шаблоны я печатаю на предназначенной для этого пленке.

У этой пленки одна сторона гладкая, а вторая шершавая. Вот она-то и предназначена для печати. Фоторезист негативный, и шаблон ему соответствует. Подробнее о печати шаблонов я расскажу отдельно.

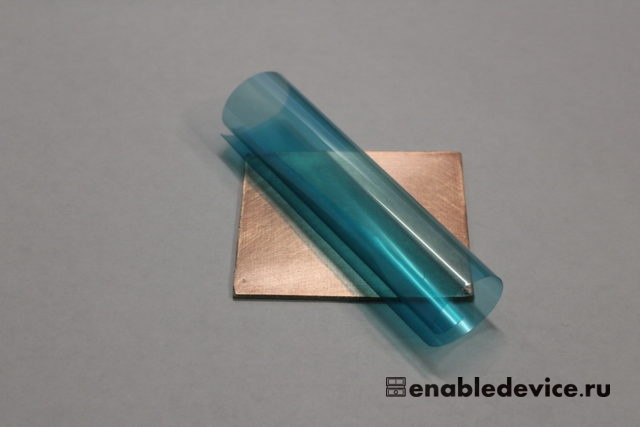

Нанесение фоторезиста. Фотошаблон готов, пришло время нанести фоторезист на заготовку. Первое что стоит сделать - подготовить поверхность меди. Правила здесь точно такие же, как и в способе ЛУТ / ЛЛТ: чистим поверхность и руками в дальнейшем не трогаем.

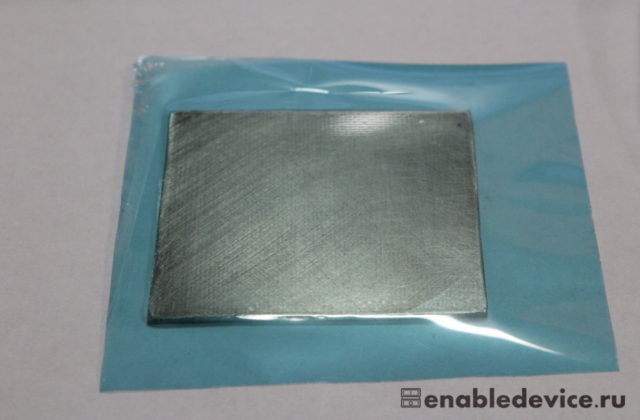

Далее с запасом отрезается фоторезист.

При работе с фоторезистом избегайте попадания прямых солнечных лучей и длительной засветки от комнатного освещения!

Если работать быстро, то под одеяло прятаться не нужно, эта статья - тому доказательство. Но если Вы забудете рулон фоторезиста под лампами дневного света на длительное время, то вероятнее всего его придется выбросить.

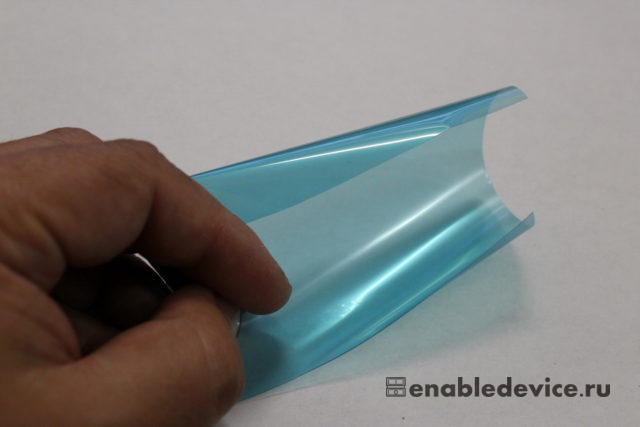

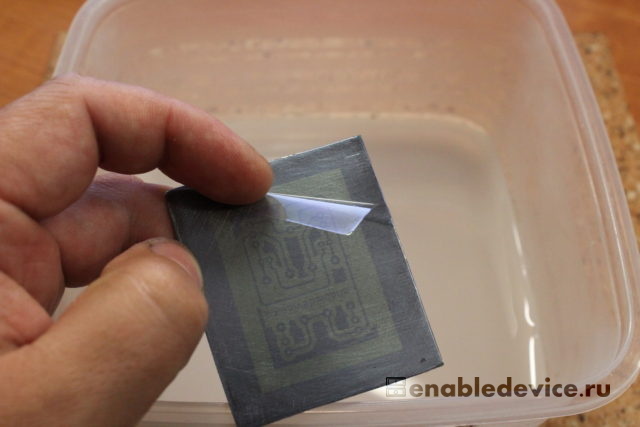

С обеих сторон фоторезиста имеется защитная пленка. И она разная. С одной стороны матовая, а с другой - глянцевая. При наклеивании удаляется матовая пленка. Вообще перепутать стороны сложно, даже на фотографии видно, где какая сторона.

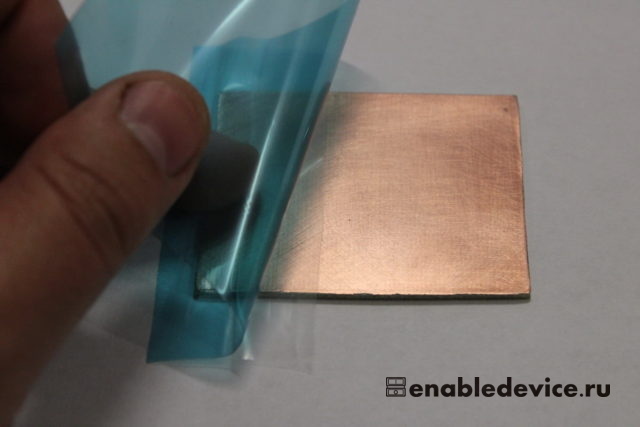

Процесс нанесения будет больше понятен тем, кто имел дело с тонировочной пленкой или наклейкой рекламы. Но даже если у вас такого опыта нет, то уверяю, не так это и сложно. Самое главное - не допустить попадания воздуха между медью и фоторезистом.

Защитная пленка легко цепляется за уголок при помощи иголки.

Далее необходимо отклеить ее по всей длине фоторезиста, но не слишком много. Вполне достаточно 1,5 - 2 см.

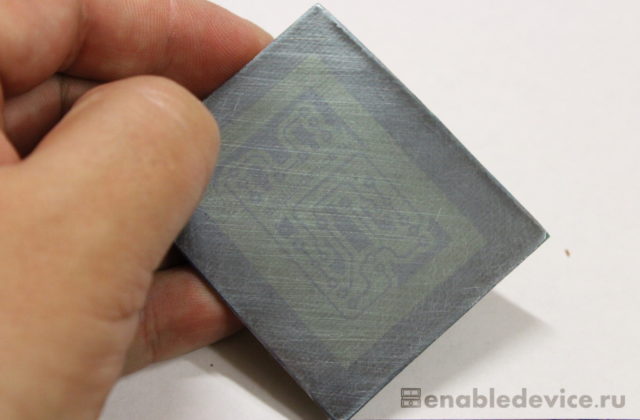

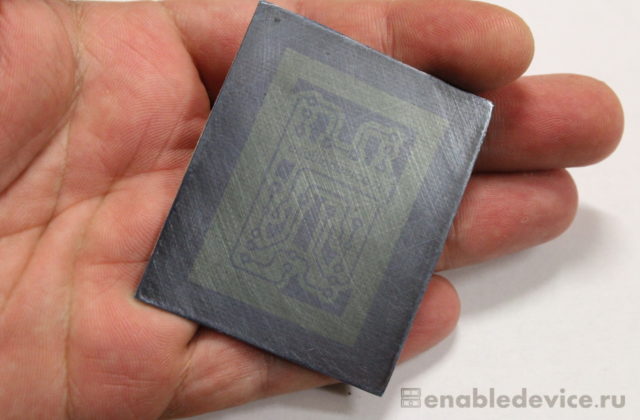

После чего фоторезист приклеивается на заготовку. Просто ровно прикладываем, и разглаживаем. Удобнее это делать сложенной тканью.

В итоге край фоторезиста приклеен, а защитная пленка находится с обратной стороны, на меди.

Теперь остается постепенно вытягивая подложку, проглаживать фоторезист. Главное - не торопиться. Чем меньше будет шаг, тем меньше вероятность наловить пузырей.

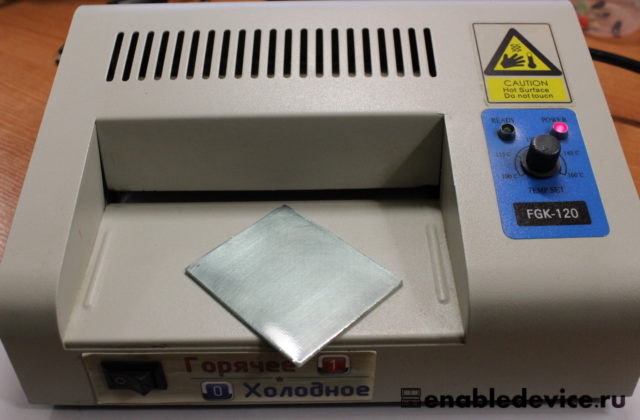

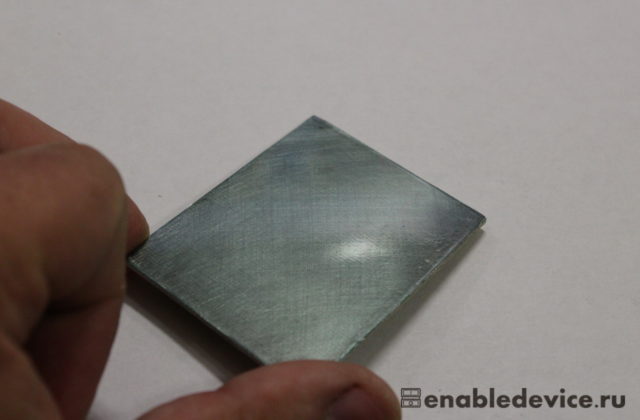

Фоторезист наклеен, остается ножницами обрезать лишнее. Все же наловили пузырей? Конечно не очень хорошо, но если их совсем немного и они маленькие, то просто проколите их иголкой и выгоните воздух. Далее для лучшей адгезии заготовка прокатывается в ламинаторе, на минимальной температуре. После чего она готова с к следующему этапу. Если нет ламинатора, допустимо воспользоваться утюгом, прогладив заготовку через несколько слоев бумаги. Только нужно быть очень осторожным с температурой, при ее превышении фоторезист расплавится и заготовка будет испорчена.

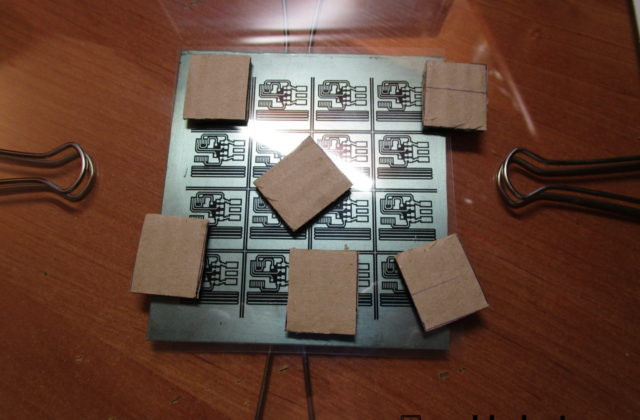

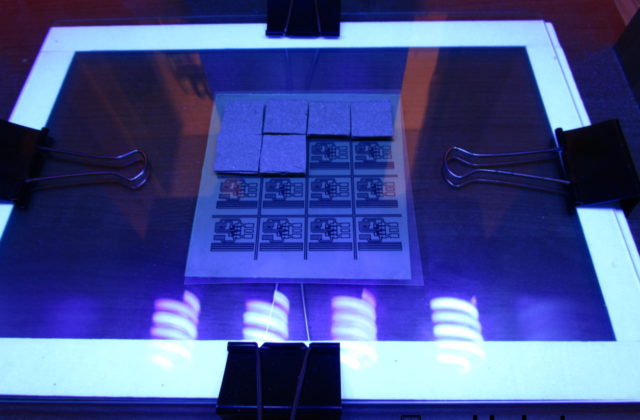

Экспонирование. У нас есть фотошаблон и есть заготовка, покрытая светочувствительным слоем. Нужно их совместить и засветить. Прижим шаблона к фоторезисту важен, нельзя допускать изгибания текстолита и неплотного прилегания фотошаблона. В моем случае для этой задачи используются два стекла от сканеров, у одного из которых по периметру проклеен двухсторонний скотч (чуть тоньше текстолита). Разумеется, защитная полоса снята только с одной стороны скотча. Прижимают стекла друг к другу канцелярские зажимы.

Позиционируем шаблон на заготовке, и собираем весь этот бутерброд.

Все готово к экспонированию. Производитель фоторезиста Ordyl ALPHA 340 (а именно такой фоторезист я использую) рекомендует экспонировать его УФ-лампами с длиной волны 360 - 380 нм. Для этой цели идеально подходят лампы черного света (лампы Вуда). Сфера применения этих ламп огромна: детекторы валют, косметология и дерматология, реклама, устранение сколов автостекол, ночные клубы и еще масса всего. Так что проблем с приобретением таких ламп нет совсем.

Да, на просторах интернета встречаются упоминания о засветке чем угодно, от солнышка до внутренних колб от ламп ДРЛ (рискуя остаться без глаз), но мы выберем более безопасный способ. В моей установке используются лампы с цоколем E27, это наиболее удобный вариант.

Установка позволяет настроить не только время засветки, но и количество ламп.

Можно конечно обойтись и без таймеров, это просто добавляет удобства в работе. Как и чем светить мы определились, а вот как понять, сколько времени светить? К сожалению, универсального ответа нет. Фоторезист, шаблон, тип ламп и расстояние до них - все это влияет на результат. Есть только один способ - сделать тестовый фотошаблон, и через определенные промежутки времени закрывать его участки чем-то светонепроницаемым. Далее проявить плату и уже по результату определить оптимальное время. Делается это однократно, но например при смене марки фоторезиста придется проделать эту операцию снова.

Этот фоторезист индикаторный, и после экспонирования видно рисунок платы. Рекомендуется оставить проэкспонированную плату на 15-30 минут для окончания процесса полимеризации.

Проявка. Выполняется в 1-2% растворе кальцинированной соды (Na2CO3). Средство очень популярное, используется для мытья посуды, смягчения воды и прочих бытовых нужд. Имеется практически в любом магазине бытовой химии, стоит очень недорого а хватает пачки надолго.

Для получения нужной концентрации необходимо растворить 10-20 гр. соды в литре воды. Одна чайная ложка соды = 10 гр. Для проявки вполне достаточно 250 мл воды, в которой растворяем пол чайной ложки соды (получая 2% раствор).

Перед проявкой не забудьте удалить вторую защитную пленку! Иначе плата будет проявляться вечно.

Бросаем плату в раствор и оставляем на минуту, чтобы ненужный фоторезист немного разбух. Далее периодически достаем плату, и смываем фоторезист ватным тампоном, или мягкой кистью. Главное, полностью смыть ненужный фоторезист. Может показаться что плата полностью проявлена, но не всегда это так. На фотографиях ниже видно, что в первом случае плата не проявлена до конца, во втором же проявка завершена, медь полностью чистая.

После проявки плату нужно промыть под проточной водой, для того чтобы остановить процесс проявки, и высушить заготовку.

Травление. Ни чем не отличается от ранее рассмотренных способов, раствор все тот же (подробнее в часть 3 и часть 4).

Удаление фоторезиста. После травления и ополаскивания заготовки, ставший ненужным фоторезист нужно удалить. С этим лучше всего справляется каустическая сода (NaOH). Главное - не перепутать, кальцинированная сода для проявки, а каустическая сода для удаления.

При работе с каустической содой соблюдайте меры предосторожности! В отличии от кальцинированной соды, каустическая — едкая щелочь, обладающая свойством разъедать кожу, вызывая сильные ожоги. Работать необходимо только в перчатках, тщательно промывая проточной водой заготовку после удаления фоторезиста.

Найти каустическую соду так же не сложно, это основная составляющая всех средств для прочистки труб. Дорогое средство покупать смысла нет, прекрасно подходит дешевый "Крот". Плюс еще в том, что после удаления раствор не утилизируется, а сливается обратно в тару, своих свойств он не теряет.

Заготовка помещается в раствор на несколько минут. Через некоторое время фоторезист станет прозрачным и создастся впечатление, что он растворился. Но это не так, просто теперь его можно снять с платы цельным куском.

После удаления фоторезиста тщательно промываем заготовку и сушим феном.

Сверление. Здесь все без хитростей, как и раньше сверлим заготовку.

Лужение. Раньше мы этого не делали, процедура эта не обязательная, но залуженная плата дольше сохраняет кондиционный вид и легче паяется. Наносим флюс и лудим дорожки, стараясь сделать равномерный и тонкий слой.

Допустимо оставить и так, но лучше удалить неровности припоя при помощи демонтажной оплетки. Наносим на нее флюс, и проходим паяльником уже через эту оплетку. Лишний припой впитается, и покрытие станет более равномерным.

Обрезка. Обрезаем заготовку по контуру удобным для вас способом (ножницами по металлу, процарапывая и обламывая и прочее).

Сборка устройства. Наша плата готова, осталось запаять детали.

Вполне возможно кто-то задаст вопрос: а к чему вообще такие сложности? Ведь по сравнению с "утюжным" способом здесь все гораздо сложнее. С одной стороны да, здесь уже требуется и определенная химия, и оборудование. Но стоит все же понимать, что и фоторезист и ЛУТ - это всего лишь инструменты. И выбирается каждый из них соответственно потребностям радиолюбителя.

Если нужда делать платы возникает пару раз в год, то не нужен ни утюг ни травящий раствор, вполне достаточно макетной платы. Если требуется быстро сделать прототип, и происходит это так же не очень часто, то лучше утюга не придумать. В лазерном принтере не сохнут чернила, утюг всегда есть под рукой, а плата при этом получается вполне годного качества.

Но если речь идет о постоянном изготовлении прототипов, и требуется предсказуемый результат, то лучше фоторезиста не придумать. При отработанной технологии можно совершенно точно сказать, что результат будет качественным. И немаловажен тот факт, что фотошаблон используется многократно, что для тиражирования устройств огромный плюс.

Я больше скажу, даже на этом наша плата не закончена. Будет еще одна часть, а на сегодня закончим.

4 комментарии в “Путь от схемы до устройства. Часть 5: фоторезист”

как давно я освоил эту технологию. уже дети выросли давно

А кто-то только делает первые шаги. Ну мне хотелось бы верить, что делает. 🙂

Спасибо за знания умения!

Есть вопросы о целесообразности:

зачем после проявки и промывки сушить плату? Почему бы сразу после мытья не бросить плату травится?

Почему бы для снятия фоторезиста после травления не использовать ту же кальцинированную соду? Это ненамного дольше, зато условно безопасно для здоровья.

Сам я только начал набивать руку

Конечно можно сразу бросить травиться, проблем обычно не бывает. Но все же после проявки фоторезист набухает, и мне спокойнее включать процедуру сушки в процесс изготовления. Особенно, когда дороги мелкие. Занимает это одну минуту, фен паяльной станции ведь всегда под рукой. Что же касается удаления фоторезиста той же содой, то скажу что дольше. И именно гораздо дольше. Если все сделано верно, то после качественной подготовки поверхности, накатки фоторезиста ламинатором и сушки после проявки, фоторезист очень сложно удалить. Сами представьте, если проявочный раствор был бы в состоянии легко смыть фоторезист после травления, то что ему мешало бы удалить его во время проявки? Я для эксперимента как-то на всю ночь плату оставлял. Если кипятить в растворе кальцинированной соды, то процесс ускоряется, да. А NaOH удаляет фоторезист за пару минут, максимум. Тем более, именно этот раствор указан в техническом бюллетене к фоторезисту Ordyl ALPHA для удаления оного после травления.

Спектр излучения ртутных ламп, используемых для экспонирования фоторезистов содержит три основные линии в ближнем УФ-свете. Эти линии в фотолитографии носят названия g - линия (длина волны 436 нм), h - линия (длина волны 405 нм) и i - линия (длина волны 365 нм). (см рис.)

Спектр поглощения фоторезистов должен находиться в диапазоне эмиссии ртутных ламп, чтобы обеспечить необходимую спектральную чувствительность. (см. рисунок, жирная линия)

Все предлагаемые позитивные фоторезисты соответствуют спектру излучения ртутных ламп. По специальному заказу могут быть изготовлены фоторезисты с более узкой спектральной чувствительностью, которые чувствительны h - и i - линиям, но не чувствительны к g - линии.

Для получения наилучшего качества изображения (высокое разрешение, контраст и т.д.) необходимо контролировать интенсивность падающего света. При этом разброс интенсивности УФ - света в поперечном сечении не должен превышать 10%.

Для измерения интенсивности УФ - необходимо использовать УФ - радиометры, чувствительные в ультрафиолетовом свете. Такие радиометры есть в продаже. Люксметры, часто используемые на предприятиях электроники, непригодны для этой цели, поскольку спектральная чувствительность люксметров находится в видимой области спектра.

Светочувствительность фоторезиста является важной характеристикой, которая указывается в паспорте на фоторезист. Этот параметр, являющийся, по сути, дозой экспонирования, представляет собой произведение интенсивности света на время экспонирования. На практике при определении оптимальной дозы экспонирования необходимо учитывать следующие данные:

- Является ли источник света широкополосным или монохроматическим?

- Чувствителен ли УФ - радиометр к широкополосному излучению или отдельно к g -, h - , и i - линиям?

- К какому спектральному диапазону относится паспортная светочувствительность фоторезиста?

Для позитивных фоторезистов паспортная светочувствительность дается, как правило, к интегральному спектру излучения (g -, h -, и i - линиям). Поэтому при определении параметра светочувствительность фоторезиста следует использовать УФ - радиометр с чувствительностью к сплошному УФ - спектру.

Часто, в производственных условиях контролю дозы экспонирования пленки фоторезиста не уделяют достаточного внимания. Результатом этого является либо плохое качество изображения, либо невозможность вообще получить рисунок. Особенно важен контроль дозы экспонирования для контрастных фоторезистов, обеспечивающих субмикронное разрешение. Так, фоторезист ФП-383, который выпускался до 1999 г. был слабоконстрастным, стойкость пленки в проявителе не превышала 5-6 минут, а разрешение 2-х микрон. Современный фоторезист ФП-383 имеет контраст изображение примерно в 10 раз выше, а разрешающая способность составляет около 0,5 мкм. Это один из лучших фоторезистов, обеспечивающий высокое разрешение, адгезию и кислотостойкость.

Переэкспонирование фоторезиста приводит к ухудшению разрешения, из-за дифракционных эффектов на маске, недоэкспонирование фоторезиста не позволяет проявить пленку. Недоэкспонирование часто пытаются компенсировать использованием сильного проявителя (большая концентрация щелочи). Однако при этом не только ухудшается разрешение, но, что еще хуже уменьшается толщина пленки. В результате пленка не выдерживает травление.

Существует простой эмпирический способ для оценки оптимального времени экспонирования. Рекомендуется экспонировать в течение различного времени ряд пленок фоторезиста и определить времена их проявления. После определенной дозы экспонирования дальнейшее увеличение времени экспонирования не меняет времени проявления. Эта доза является оптимальной, но на практике для стабильности процесса используют время экспонирования на 20% выше оптимального.

Последствия недостаточного контроля дозы экспонирования сведены в таблицу:

Под стандартным проявителем понимается проявитель, рекомендованный в технических условиях и прошедший контроль концентрации проявляющего вещества. Однако на практике очень трудно обеспечить стандартизацию условий приготовления и контроля проявителя в условиях предприятия электроники. По этой причине целесообразно использовать готовые буферные концентраты проявителей, предлагаемые поставщиками фоторезистов. Подобным проявителем является универсальный проявитель для фоторезистов УПФ-1Б, поставляемый нашим предприятием и пригодный для проявления любых типов позитивных фоторезистов, как отечественных, так и импортных (Проявление фоторезистов).

AstreyRize

Данный проект представляет собой лампу на основе светодиодной УФ ленты с таймером. Диапазон таймера от 1 до 9999 секунд (~2.8 часа). Как показала практика для засветки фоторезиста вполне хватает 90-120 секунд. Что получилось можно посмотреть на youtube.

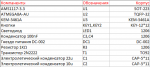

Для проекта понадобится:

- Обратите внимание, что для работы нужен индикатор конкретной модели: kem-5461ar. Если индикатора для данной модели нет придется переопределить цифры в коде, как это сделать см. "Разбор кода"

- Так же лучше взять не очень высокие электролиты, так как их можно "положить" на плату как можно увидеть на фото ниже.

- Микроконтроллер прошивается после распайки всех компонентов на плату, для этого предусмотрены контакты: MISO, SCK, MOSI

Питание "лампы" 12V. Вся логика работы завязана на МК atmega8а. Питание для микроконтроллера и индикатора 3.3V, подается через стабилизатор напряжения AMS1117 3.3V.

С помощью энкодера задается время экспонирования, затем по нажатию нижней кнопки запускается процесс засветки при этом управление через энкодер отключается. При истечении времени засветка прекращается. Верхняя кнопки - сброс. Сброс реализован просто замыканием контакта reset на землю.

Вклеиваем ленту в рамку для фотографий:

Прототип я собирал на базе atmega8515 и все кнопки обрабатывались внешними прерываниями, но с переходом на младшую модель пришлось отказаться от одного прерывания, т.к. у atmega8 их 2 против 3 у 8515.

Проверка прототипа на обычной ленте:

С процессом разработки все стандартно: травим плату, сверлим отверстия, распаиваем компоненты начиная с SMD и заканчивая экраном и энкодером. Дополнительно на энкодер припеваем конденсаторы 104 (100nF) для того, что бы избежать дребезга контактов при срабатывании кнопок.

Проект можно скачать с github. Проект написан на C с использованием CVAVR.

Итак, если нужный индикатор найти не удалось необходимо изменить значения в данном массиве:

Указанный массив представляет собой маску для порта B. Как можно понять из комментария к коду, здесь биты расположены от пина7 порта B до пина 0 порта B (//PB7. PB0). Так же в комментарии указано, какой пин какой сегмент зажигает (//FBGCDpDEA): 7-F, 6-B и т.д. Включение сегмента осуществляется подачей 5v на ногу. На примере "0" видно, что не горят сегменты G и Dp (точка). Порт B конфигурируем как выход:

За переключение разрядов отвечают биты 0-3 порта C. Конфигурируем порты следующим образом:

Создаем маску для включения разряда:

Теперь что бы отображать все 4 числа на индикаторе нужно просто каждый цикл передавать на порт C один из элементов массива digit, например: PORTC = digit[step]; , где step разряд, который нужно зажечь, а на порт B подать элемент нужный элемент массива numbers: PORTB = numbers[digitByNumbers] , где digitByNumbers число от 0 до 10 - цифра, 11 - знак дефиса.

У микроконтроллера atmega8a есть возможность обрабатывать два внешних прерывания. Для этого нужно подключиться к ногам PD2, PD3. Внешние прерывания используются для работы с энкодером. На PD2 подключен контакт энкодера отвечающий за поворот. Срабатывание этого прерывания означает что энкодер был повернут. Что бы определить в какую сторону был повернут энкодер считываем значение с другого контакта. высокий или низкий уровень на этом контакте говорит о направлении вращения:

Второе прерывание отвечает за кнопку на энкодере и двигает разряды позволяя задавать 4-х значные числа. Переменная digitNumber в данном случае номер разряда:

И наконец прерывание по таймеру. Таймер включается при нажатии на кнопку старт. Т.к. для обработки кнопки старт внешних прерываний не хватило, проверяем постоянно уровень на ноге микроконтроллера и в случае его изменения включаем таймер:

Проверяем, что таймер переполнился 30 раз после чего уменьшаем количество секунд на одну, а если досчитали до 0, останавливаем таймер и снова готовимся к работе:

Читайте также: