Плазменное окно своими руками

Добавил пользователь Евгений Кузнецов Обновлено: 18.09.2024

Окно плазмы (не следует путать с плазменным экраном [1] ) является технологией , которая заполняет объем пространства с плазмой , удерживаемой магнитным полем . В современных технологиях этот объем довольно мал, и плазма создается в виде плоской плоскости внутри цилиндрического пространства.

Плазма - это любой газ , атомы или молекулы которого были ионизированы , и представляет собой отдельную фазу вещества. Чаще всего это достигается путем нагрева газа до чрезвычайно высоких температур, хотя существуют и другие методы. Плазма становится все более вязкой при более высоких температурах до такой степени, что другие вещества испытывают трудности с прохождением через нее.

Вязкость плазменного окна позволяет ему отделять газ при стандартном атмосферном давлении от полного вакуума и, как сообщается, может выдерживать перепад давления до девяти атмосфер . [2] В то же время плазменное окно будет пропускать излучение, такое как лазеры и электронные лучи . Это свойство является ключом к полезности плазменного окна - технология плазменного окна позволяет применять к объектам в атмосфере излучение, которое может генерироваться только в вакууме. [3] [4] Электронно-лучевая сварка - основное применение плазменных окон, благодаря чему электронно-лучевая сварка может применяться за пределами жесткого вакуума.

Окно плазмы был изобретен в Brookhaven National Laboratory [5] по Ady Hershcovitch и запатентован в 1995 году [6]

Другие изобретения, использующие этот принцип, включают плазменный клапан в 1996 году. [7]

В 2014 году группа студентов из Университета Лестера выпустила исследование, описывающее функционирование плазменных дефлекторных экранов космических кораблей. [8]

В 2015 году Boeing получил патент на систему силового поля, предназначенную для защиты от ударных волн, создаваемых взрывами. Он не предназначен для защиты от снарядов, радиации или энергетического оружия, такого как лазеры. Поле якобы работает с использованием комбинации лазеров, электричества и микроволн для быстрого нагрева воздуха, создавая поле (ионизированной) перегретой воздушной плазмы, которая разрушает или, по крайней мере, ослабляет ударную волну. По состоянию на март 2016 г. не было продемонстрировано никаких рабочих моделей. [9] [10]

Мичио Каку предлагает силовые поля, состоящие из трех слоев. Первое - это мощное плазменное окно, которое может испарять входящие объекты, блокировать излучение и частицы. Второй слой будет состоять из тысяч лазерных лучей, расположенных в виде плотной решетки, для испарения любых объектов, прошедших через плазменный экран, с помощью лазерных лучей. Третий слой представляет собой невидимый, но стабильный лист материала, такого как углеродные нанотрубки или графен , толщиной всего в один атом и, следовательно, прозрачный, но более прочный, чем сталь, чтобы блокировать возможные обломки от разрушенных объектов. [11] [12]

Родственная технология - плазменный клапан, изобретенный вскоре после плазменного окна. Плазменный клапан - это слой газа в оболочке ускорителя частиц . Кольцо ускорителя частиц содержит вакуум, и обычно нарушение этого вакуума является катастрофическим. Однако, если ускоритель, оборудованный технологией плазменного клапана, выходит из строя, слой газа ионизируется в течение наносекунды, создавая уплотнение, предотвращающее повторное сжатие ускорителя. Это дает техническим специалистам время, чтобы отключить пучок частиц в ускорителе и медленно повторно сжать кольцо ускорителя, чтобы избежать повреждения.

Физические свойства плазменного окна меняются в зависимости от области применения. Первоначальный патент указывал на температуру около 15 000 К (14 700 ° C; 26 500 ° F).

Единственным ограничением размера плазменного окна являются текущие ограничения по энергии, поскольку создание окна потребляет около 20 киловатт на дюйм (8 кВт / см) в диаметре круглого окна. [ необходима цитата ]

Плазменное окно излучает яркое свечение, цвет которого зависит от используемого газа.

Плазма представляет одно из четырёх базовых состояний материи, помимо существующих состояний – твёрдого, жидкого, газообразного. Структурной формой плазмы выступают волокна, пучки, а также двойные слои пучков по причине влияния электромагнитного поля. Плазма не имеет определенной формы и объёма, если не содержится в контейнере. Холодная плазма атмосферного давления (ХАП или Cold Atmospheric Plasma) отличается возможностью генерации и высвобождения струи при атмосферном давлении. Рассмотрим, как может быть сделана плазменная горелка своими руками на драйвере ZVS.

Плазма атмосферного давления — как получить холодную плазму?

Плазменная горелка атмосферного давления предполагает использование диэлектрического барьерного разряда, плазменной иглы и плазменного грифеля. Всё это потребуется в качестве инструментов получения холодной атмосферной плазмы (ХАП). Благодаря способности ХАП работать при атмосферном давлении, холодная плазма активно применяется для нужд биомедицинской инженерии:

- предотвращения образования биоплёнки,

- подавления роста микробов,

- отбеливания зубов,

- стерилизации стоматологических инструментов,

- индуктора ликвидации клеток,

- изготовления биочипов и т.д.

Вполне допустимо изготовить плазменную горелку своими руками, применяя распространённую схемотехнику. Для генерации плазмы, однако, требуется высокий энергетический потенциал.

Генерация плазмы струйным способом под атмосферным давлением возможна парой высоковольтных электродов (анод, катод). Анодный проводник пропускается сквозь трубку плазменной горелки, выполненную из кварцевого стекла. Катод в виде пластины размещается под выходным соплом трубки.

Плазменная горелка своими руками – структурная схема: 1 – источник питания 12В постоянного тока; 2 – электронная схема ZVS драйвера; 3 – трансформатор ударного возбуждения; 4 – анод в трубку плазменной горелки; 5 – катод; 6 – газ аргон в баллоне

Через трубку из кварцевого стекла на плазменную горелку предполагается подача газовой среды различного типа:

- гелия,

- азота,

- аргона,

- кислорода,

- воздуха.

По мере заряда газов высокой энергией, физические и химические реакции приводят к выделению:

- электронов,

- ультрафиолетовых фотонов,

- заряженных частиц,

- химически активных окислителей,

- озона.

Для работы плазменной горелки при относительно низких температурах (менее 40°C) требуется формировать сильное электромагнитное поле.

Плазменная горелка своими руками + электронная схема

Существует несколько различных электрических схем, по которым изготавливается плазменная горелка своими руками. Посредством схемы реализуется генерация высокого напряжения порядка 7-10 кВ.

Одной из первых составленных электронных схем на плазменную горелку считается схема генератора Маркса (Erwin Otto Marx / 1924 год). Схема генерирует импульс высокого напряжения, но работает от источника постоянного тока низкого напряжения.

Принцип, заложенный в основу этой конструкции плазменной горелки, предусматривает заряд нескольких параллельно включаемых конденсаторов, с последующим последовательным разрядом каждого.

Учитывая, что постоянное напряжение представляет эхо-сигнал на той же длине волны, конденсаторы заряжаются до максимального потенциала и через разряд выдают накопленную энергию.

Фрагмент конструкции домашней (лабораторной) сборки своими руками: 1 – блок питания; 2 – ZVS драйвер; 3 – трансформатор ударного возбуждения (строчный от ТВ); 4 – катодная пластина; 5 – проводник анода

Другой классический генератор высокого напряжения под плазменную горелку — схема полумостового резонансного инвертора напряжения, разработанного Питером Баксандаллом (Peter Baxandall).

Здесь используется базовая схема LCR, с подключением к средней точке катушки Тесла. Так осуществляется подача питания к нагрузке последовательной цепи с элементами LR, включенными параллельно.

Эта конфигурация для плазменной горелки также имеет схему собственной резонансной частоты, управляющей прямоугольной формой волны. Таким способом получают синусоидальный ток, протекающий через катушку Тесла. Образуется низкое сопротивление потерь, следовательно, высокий коэффициент качества плазменной горелки.

Нелинейный управляемый высокочастотный инвертор также пригоден для индукции плазмы. Параллельный резонансный инвертор состоит из переключателей на транзисторах MOSFET, подключенных к выходному паразитному конденсатору и трансформатору для питания плазменного реактора.

С аналогичной концепцией переключения, инверторная плазменная горелка своими руками выстраивается на основе трансформатора ударного возбуждения, драйвера ZVS и резонатора Тесла.

Устройством реализуется возбуждение плазмы, разряжаемой через диэлектрический барьер. В этой схеме для плазменной горелки генератор фазовой автоподстройки частоты генерирует прямоугольный тактовый сигнал.

Схема широтно-импульсной модуляции функционирует как генератор волн для управления временем переключения импульсов транзисторов. Генерация струи плазменной горелки, получаемой от источника низкого постоянного напряжения при номинальном токе 3А и резонансного инвертора, описывается ниже.

Здесь используется схема переключения при нулевом напряжении (ZVS эффект), разработанная итальянским инженером Vladimiro Mazzilli (Владимиро Маццилли).

Драйвер ZVS, спроектированный итальянским инженером, по сути, является генератором Ройера, только несколько доработанным. Такая схема для плазменной горелки своими руками обеспечивает стабильную генерацию высокого напряжения в диапазоне 20 — 40 кВ.

Драйвер ZVS — саморезонансный двухтактный несинхронизированный генератор

Драйвер ZVS по схеме Маццилли фактически представляет саморезонансный двухтактный несинхронизированный генератор. Генерацию высокого напряжения плазменной горелки даёт трансформатор ударного возбуждения. Выход схемы ZVS согласован с таким трансформатором, чем обеспечивается повышение напряжения до рабочего уровня.

Чередующиеся импульсы генерируют достаточный потенциал для подачи энергии плазменной горелке через пару электродов для формирования струи плазмы при продувке газообразным аргоном.

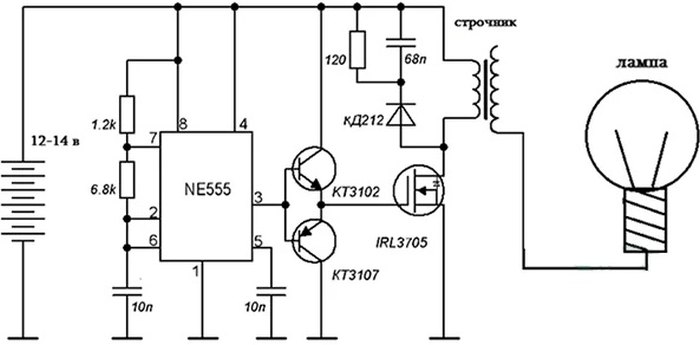

Электронная схема ZVS драйвера (схема Маззилли), используемого под формирование холодной плазмы под атмосферным давлением на горелке, собранной своими руками

Формирующий драйвер ZVS, собранный по схеме Маццилли, состоит из двух частей (картинка выше). Первая часть — схема переключения на двух полевых МОП-транзисторах (IRFP260) и стабилитроне.

Транзисторами повышается входное напряжение 12 вольт постоянного тока 3А до высокочастотных синусоидальных сигналов, которыми приводится в действие трансформатор ударного возбуждения.

Напряжение переключения, включающее / выключающее полевой МОП-транзистор, собирается на конденсаторе ёмкостью 0,66 мкФ * 1200 вольт постоянного тока, и на катушке индуктивности 200 мкГн. Оба компонента включены параллельно первичной обмотке трансформатора ударного возбуждения.

После подачи питания ток течёт через оба стока полевых МОП-транзисторов. Один из полевых МОП-транзисторов включается быстрее другого и потребляет больше тока. Такое условие приводит к выключению второго полевого МОП-транзистора. Отмечается синусоидальный рост и спад напряжения.

Когда транзистор Q1 включается, напряжение на стоке транзистора Q1 устремляется на заземлю. Одновременно напряжение на истоке транзистора Q2 поднимается до пика и спадает в течение одного полупериода контура LC. Когда напряжение источника на транзисторе Q2 падает до нуля, ток затвора транзистора Q1 также падает до нуля.

В результате полупроводник Q1 отключается. Такая ситуация вызывает повышение напряжения стока транзистора Q1 и включение полупроводника Q2. МОП-транзисторы переключаются при наименьшей наведённой мощности. Аналогичный процесс повторяется для второй половины цикла.

С целью снижения потребления генератором больших пиковых токов и защиты от разрушения, катушка L1 подключается последовательно с источником питания и работает как дроссель, смягчая всплески тока.

Резистором R1 ограничивается ток, способный повредить полевой МОП-транзистор. Резистор R3 снижает напряжение смещением на землю. Стабилитроны регулируют напряжение на уровне 18 вольт. Диоды D1 и D2 ограничивают напряжение затвора.

Как подключить плазменную горелку своими руками?

Плюсовой провод вторичной обмотки трансформатора ударного возбуждения, передающий потенциал напряжения до 24,5 кВ, подключается к аноду плазменной горелки. Анод сделан в виде медного стержня, вставляемого внутрь шланга для прокачки газа аргона.

Прокачка газа (в данном случае — аргон) рассчитывается под расход около 50 л/мин. Заземляющий провод трансформатора ударного возбуждения подключается к пластине катода на фиксированном расстоянии от кромки сопла плазменной горелки.

При помощи информации: DOI

КРАТКИЙ БРИФИНГ

ОБОРУДОВАНИЕ

Аппараты для плазменной резки помогают формировать заготовки любой конфигурации. Они способны работать со всеми металлами, используются во многих сферах промышленности. Применяются приборы и в домашних условиях. Поскольку во многих мастерских присутствуют сварочные агрегаты, можно делать плазморезы своими руками из базовых аппаратов.

Назначение плазменного резака

Прибор используется для раскроя металлических листов и заготовок. Температура плазмы, выпускаемой соплом горелки, достигает 8000 °С. Это помогает без труда нарезать детали из любых материалов, в т. ч. тугоплавких.

Плазморезы применяются при:

- изготовлении различных металлоконструкций;

- прокладке коммуникационных линий;

- резке жаропрочных легированных сталей, содержащих титан, молибден и никель (такие материалы плавятся при температуре свыше 3000 °С);

- раскрое тонколистового металла (плазморез обеспечивает высокую точность воздействия).

Типовая конструкция плазмореза

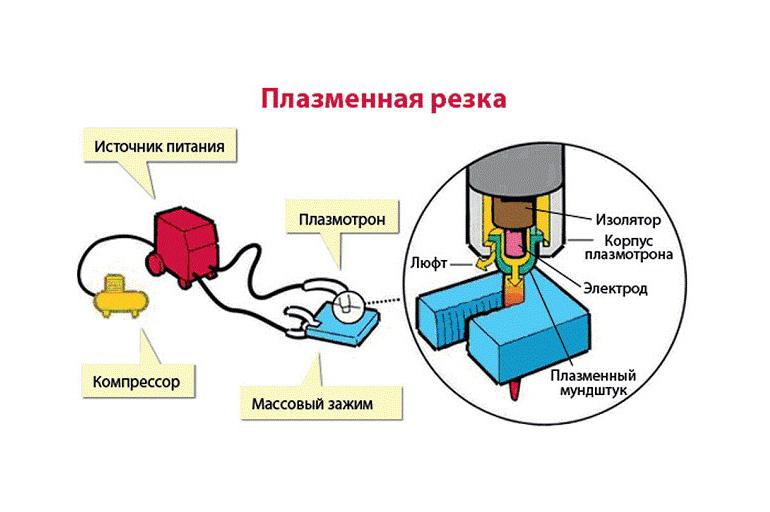

Стандартный плазменный резак включает в себя следующие компоненты:

- Блок питания. Используется для подачи тока на стержень.

- Плазмотрон. Важная часть аппарата, которая отличается сложным строением. В этом блоке под влиянием тока образуется мощная плазменная струя.

- Осциллятор. Применяется для быстрого розжига дуги и ее поддержания.

- Компрессор. Создает мощный поток воздуха, попадающий в горелку. Это способствует охлаждению плазмотрона, нагреванию плазмы, автоматическому удалению расплава с места резки.

- Кабель-шланг. Через этот элемент осуществляется подача тока в горелку. Это способствует ионизации газа, возбуждению электрической дуги. Кроме того, через трубку под давлением поступает воздух.

- Провод массы.

Как работает устройство

Чтобы правильно собрать плазменный резак своими руками, нужно разобраться в принципах действия этого аппарата.

Процесс образования плазмы

После активации источника питания ток начинает поступать на электрод. Это способствует появлению сварочной дуги, температура которой достигает 8000 °С. На следующем этапе в камеру сопла нагнетается сжатый воздух, проводящий электрический заряд.

.jpg)

Газовая смесь ионизируется под влиянием дуги. Объем воздуха многократно увеличивается, он сильно разогревается.

Как происходит резка

Посредством сопла из плазматрона выводится мощная струя ионизированного газа, температура которого продолжает быстро расти. Скорость потока достигает 3 м/с. За счет этого осуществляется резка металлических заготовок. При попадании плазмы на поверхность электрический ток передается ей. Изначальная дуга гаснет, образуется новая, называемая режущей.

Принципиальная схема устройства

На типовом чертеже самодельного плазмореза отображают следующие элементы:

- Электрод. На этот компонент поступает напряжение от блока питания, благодаря чему осуществляется ионизация газовой среды. Для производства стержня используют тугоплавкие металлы – титан, гафний, цирконий.

- Сопло. Узел пропускает воздух, создает направленную струю из ионизированного газа.

- Охладитель. Отводит тепло от сопла, препятствуя перегреву плазмотрона.

Собираемый по типовой схеме аппарат имеет следующий принцип работы:

Плюсы и минусы

К преимуществам использования плазменного оборудования перед другими методами резки относят:

- возможность работы со всеми металлами и сплавами;

- высокую производительность аппарата;

- увеличенную точность воздействия, помогающую получить ровный срез без наплывов и потеков;

- отсутствие необходимости предварительного нагрева деталей;

- отказ от использования взрывоопасных газов – метана или кислорода.

Отрицательными сторонами плазменной резки считают:

- сложность сборки самодельного аппарата, высокую стоимость готовых установок;

- необходимость организации отдельного блока управления для каждого оператора;

- угол среза не более 50°;

- повышенный уровень шума от работающего оборудования.

Самостоятельное изготовление насадок

К сменным насадкам относятся сопло и электрод.

При их изготовлении учитывают следующие моменты:

- Для плазменной сварки и резки подойдут электроды из тугоплавких металлов. При нагревании на их поверхностях образуются жаропрочные оксидные пленки. Однако при выборе металла учитывают, что некоторые вещества выделяют токсичные пары или образуют радиоактивные соединения. Гафний – оптимальный вариант для изготовления электрода к самодельному резаку.

- От параметров сопла зависят качество среза и скорость работы. Делать деталь слишком длинной нельзя: она быстро износится. Рекомендованный диаметр сопла – 3 мм.

Переделка из инверторного аппарата

Правильно собрать плазморез из сварочного инвертора своими руками можно, тщательно изучив принципы изготовления, купив все нужные детали.

Чертеж плазмореза на основе инвертора

Самодельные устройства рекомендуется собирать по типовым схемам, например на основе аппарата АПР-91. Необходимо четко придерживаться готовых чертежей. Это поможет правильно установить все конструктивные элементы, сделать работоспособное устройство.

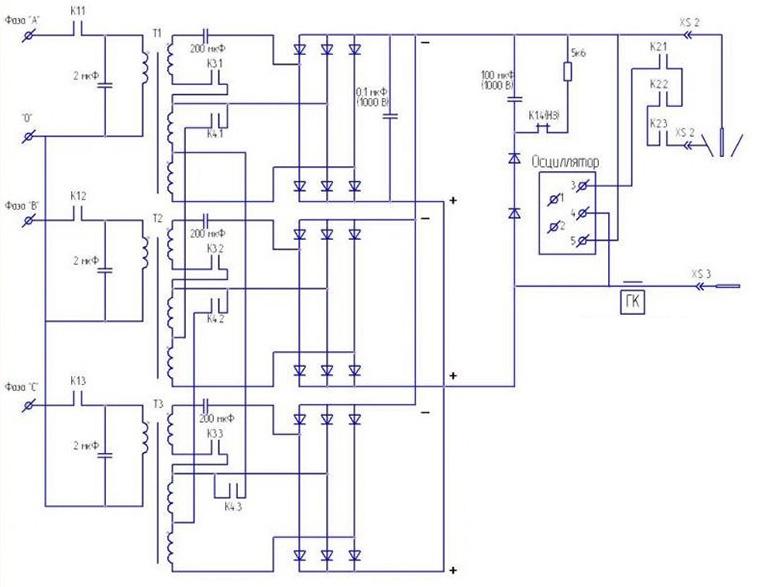

Схема и изготовление осциллятора

Блок используется для генерации высокочастотных токов. Он функционирует в импульсном или непрерывном режиме. Осциллятор помогает быстро подготовить резак к работе.

Электрическая схема этого узла включает в себя:

- преобразователь (выпрямитель);

- ряд конденсаторов;

- блок питания;

- управляющие элементы;

- импульсный модуль;

- датчик напряжения.

.jpg)

Все компоненты размещают на текстолитовой плате толщиной более 1 см. Осциллятор включают в цепь параллельно с инвертором.

Необходимые детали и возможность их самостоятельного изготовления

Для изготовления плазмореза требуется мощный источник питания. Лучший вариант – сварочный инвертор, выдающий стабильное напряжение.

Также потребуются следующие компоненты:

- Блок питания. Для формирования этого узла используют сварочный инвертор, работающий с постоянным током. Переделывать его не нужно: устройство обладает всеми необходимыми для работы параметрами.

- Плазмотрон. Этот компонент рекомендуется покупать в готовом виде, создавать его самостоятельно сложно. . Устройство паяют по простой схеме. Однако людям, не разбирающимся в электротехнике, рекомендуется приобретать модуль в готовом виде.

- Компрессор. Для самодельного агрегата подойдет любая деталь, например от краскопульта.

- Кабель-шланг. Этот элемент можно сконструировать из кислородного шланга и стандартного провода. Однако желательно приобрести готовый набор, включающий все необходимые компоненты.

- Кабель массы. Снабжается зажимом для фиксации на разрезаемой детали.

.jpg)

Процесс сборки плазмореза

Для подготовки оборудования к использованию плазмотрон соединяют с компрессором и инвертором.

Для этого потребуются кабель-пакеты, с которыми работают так:

- Провод подачи электрического тока применяют для соединения электрода с инверторным сварочным аппаратом.

- Воздушный шланг подключают к плазменной горелке и компрессору. В результате из воздушного потока должна образовываться струя плазмы.

О дальнейшей эксплуатации

Разрезаемый металл расплавляется только в точках воздействия, поэтому важно следить за перемещением потока. При смещении воздушно-плазменной струи качество работы ухудшается. Для соблюдения важного требования применяют тангенциальный способ подачи газа в камеру сопла.

Также следят, чтобы одновременно не формировались 2 плазменные струи. Из-за этого инвертор быстро выходит из строя.

Во время резки контролируют следующие показатели:

- Скорость движения воздуха. Она не должна резко повышаться. Качественный срез получается, если параметр составляет 800 м/с.

- Силу тока, подаваемого инвертором. Она должна составлять не более 250 А.

.jpg)

Резак на основе трансформатора

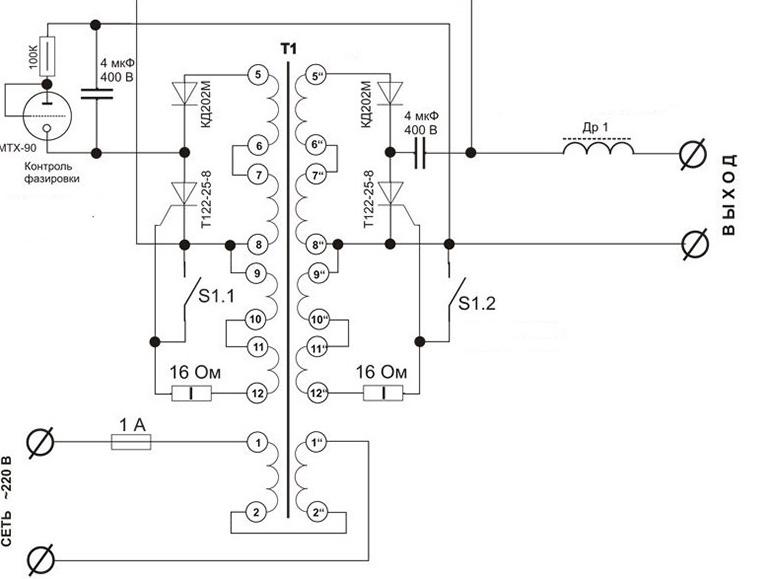

Схема устройства

В электрическую цепь аппарата входят такие узлы:

- сварочный трансформатор с выпрямителем;

- пусковое реле;

- осциллятор;

- резистор, понижающий напряжение вспомогательной дуги;

- кнопка запуска;

- контактор, деактивирующий изначальную дугу;

- компрессор с элементами управления.

.jpg)

Пример грамотного чертежа

На правильно составленной схеме должны отображаться все элементы вне зависимости от мест их расположения.

.jpg)

Главная цель разработки чертежа – установка связей между компонентами оборудования, ознакомление пользователя с принципами действия будущего плазмореза.

Какие детали будут необходимы

Помимо сварочного инвертора, для создания аппарата потребуются:

- Держатель со сменным стержнем. При силе тока до 100 А и толщине обрабатываемой детали до 5 см элемент изготавливают из меди. Держатель более мощного агрегата снабжают каналами для жидкостного охлаждения. Для розжига дуги оставляют расстояние в 2 мм между соплом и электродом. Главный стержень делают подвижным.

- Изолятор из фторопласта. По причине быстрого износа деталь является сменной.

- Корпус с соплом.

- Кабели: силовой и для розжига дежурной дуги.

- Шланги. В аппаратах с жидкостным охлаждением неизолированный провод находится в трубке, подающей воду к горелке. Также потребуется отдельный шланг для вывода газа в сопло.

Сборка плазменного резака

Работу начинают с переделки сварочного трансформатора. Количество витков обмотки выбирают с учетом будущих характеристик оборудования и разрезаемых деталей.

При толщине листа до 1,2 см, силе тока 50 А и напряжении холостого хода 20 В устанавливают такие значения:

- сечение сердечника – 107 мм²;

- число витков первичной обмотки – 225, вторичной – 205.

.jpg)

После переделки трансформатора подсоединяют другие элементы:

- Компрессор производительностью 140-190 л в минуту. Давление, создаваемое агрегатом, должно составлять более 4,5 бара.

- Кабели и шланги для объединения компонентов. Сечение питающего провода зависит от мощности плазмореза. При силе тока 50 А оно составляет 6 мм². Сечение провода для дежурной дуги – 1,5 мм². Рекомендованный диаметр воздушного шланга – 1 см.

- Осциллятор. При создании плазмореза из трансформатора в качестве этого блока можно использовать автомобильную систему электронного зажигания.

На заключительном этапе сборки подключают кабели массы, сварочного стержня и начальной дуги к клеммам на блоке питания.

Воздушный шланг соединяют с отводом компрессора. Провод клавиши пуска подключают к управляющему блоку.

Особенности использования

При работе с резаком из трансформатора от сварочного полуавтомата тщательно соблюдают правила безопасности, что объясняется воздействием следующих вредных факторов:

- Брызг расплава. Под влиянием плазмы металл нагревается до экстремальной температуры. Воздушный поток выдувает его из линии разреза. Попадание брызг на некоторые материалы приводит к их возгоранию. Контакт расплава с кожей человека приводит к глубоким ожогам. Поэтому плазменную струю направляют в противоположную от сварщика и легковоспламеняющихся материалов сторону.

- Запыленности и загрязненности воздуха вредными газами. Металл при плазменной резке начинает гореть. Дым опасен для органов дыхания человека. Поэтому над рабочим столом устанавливают вытяжку. Мастер надевает респиратор.

- Яркого света. Плазмотрон является мощным генератором ультрафиолетового излучения, вызывающего ожог сетчатки глаза. Поэтому резчик надевает защитную маску, оборудует рабочую зону передвижным щитом.

- Температуры. Края полученных заготовок длительное время сохраняют тепло. Прикасаться к ним можно только в рукавицах после остывания деталей.

Что лучше брать за основу: инвертор или трансформатор

Источник питания первого типа можно использовать, не внося в его конструкцию существенных изменений. Достаточно подключить к инвертору осциллятор. Трансформатор требует полной переделки.

Кроме того, он имеет следующие недостатки:

- большие размер и вес;

- высокое энергопотребление.

Инвертор делает резку более качественной, расходует меньше электричества, поддерживает стабильную дугу. Однако он чувствителен к скачкам напряжения.

Плазменный шар тесла – это очень красивый и интересный прибор. Поглазеть на то, как молния направляется в сторону ваших пальцев – достаточно зрелищное и красивое занятие. Но приобретать электрический световой сосуд в магазине – это чересчур дорогое удовольствие. К тому же, скорее всего, играть с данным устройством дети не будут в течение очень долгого времени. В этой статье мы решили рассказать вам о том, как вы одним выстрелом можете убить двух зайцев. Ниже мы делимся информацией по тому, как вы можете сделать плазменный шар своими руками буквально за несколько минут.

Особенности строения плазменного шара

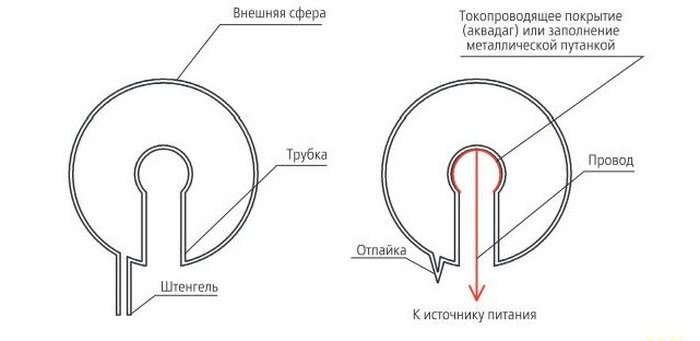

Светильник плазменный шар состоит буквально из трех элементов: внешней стеклянной колбы светильника тесла, электрода (находится внутри ионного сосуда с молниями) и блока, который генерирует высокое напряжение внутри электрической световой сферы.

Но есть одна важная особенность, которую содержит в себе световой сосуд с молниями. Заключается она вот в чем: светильник плазменный шар содержит внутри стеклянной колбы разряженный инертный газ. Этот фактор обязательно нужно учитывать, когда будете делать ионная сфера тесла у себя дома.

Еще одна особенность строения плазменного прибора тесла заключается в том, что в ней нет никаких нитей накаливания. Это значит, что даже самодельный электрический световой сосуд прослужит достаточно долго.

Принцип работы

Если говорить простыми словами, то ионизация внутри светильника плазменного шара просто-напросто делает газ электропроводным.

Во время этой реакции, внутри лампы зарождается плазма.

Особенности эксплуатации ионной сферы тесла

Есть несколько важных особенностей, которые нужно учитывать при использовании электрического ионного сосуда:

- во-первых, постарайтесь не размещать рядом с ним электрические приборы;

- во-вторых, все контакты должны быть заизолированы;

- в-третьих, старайтесь не трогать одновременно шар с молниями и заземленные металлические предметы.

Варианты внешнего вида электрического плазменного шара

Как правило, электрический ионный шар имеет одинаковый внешний вид: стеклянная колба и блок-генератор напряжения. Но, в зависимости от того, какой газ находится в ионной сфере тесла, молния в лампе приобретает различные цвета: розовый, фиолетовый, зеленый и так далее.

Необходимый материал для изготовления светильника плазменного шара

Мы предлагаем самый простой способ изготовить плазменный шар тесла дома.

Чтобы сделать электрическую световую сферу дома, вам понадобятся следующие материалы:

- лампа накаливания;

- строчный трансформатор (его можно очень дешево купить на радиорынке или достать из старого телевизора);

- энергосберегающая лампа (ее диоды будем использовать для генерации молнии в электрической световой сфере);

- провод с вилкой, для включения в розетку.

Как сделать плазменный шар тесла своими руками

Чтобы в домашних условиях изготовить электрический плазменный шар, вам следует соединить между собой плату от энергосберегающей лампы, и к ней же припаять контакты трансформатора.

Плазменная тесла сфера почти готова.

Осталось подключить лампу накаливания к присоске от строчного трансформатора и все: электрическая ионная сфера в ваших руках.

Читайте также: