Корпус пк из пвх труб своими руками

Добавил пользователь Алексей Ф. Обновлено: 05.10.2024

И сегодня я расскажу вам как я модил (а точнее колхозил) свой компуктер — корпус в частности.

У меня RX 580 special edition — со светящимися кулерами. Вот такая вот.

В итоге я решил сделать окошко в боковой стенке корпуса. Т.к. я считаю, что неважно, что снаружи, важно — что внутри. Я хочу видеть истинную красоту! Но света, по моему скромному мнению, от одной видеокарты явно было недостаточно.

Я пошел в интернет. С Алиэкспресса заказал светодиодную лгбт ленту с возможностью управления цветом. Буквально за 200 рублей. Также я решил подумать о правильном распределении воздушных потоков внутри своего кудахтера.

И взял светящийся синий вентилятор у себя в ситилинке. В районе 300 рублей.

Теперь передо мной стояла задача — как же грамотно прорезать окошко, дабы не сильно нарушить ребра жесткости. Ну и найти оргстекло. Т.к. где я найду каленое, а если и найду, то как буду просверливать отверстия… В итоге, порывшись в гараже, я отыскал отличнейший экземпляр плексигласа.

Приложил заготовку, обвел контур, отступил, дабы было место для сверления отверстий. Опуская подробности с нехваткой инструментов, получилось как-то так. И, сразу опережу возможных комментаторов, это не кривые руки, а я художник, я так вижу.

После отыскал свой старый металлический конструктор, взял болты и гайки. Начал собирать. Верхнюю часть проклеил уплотнителем для дверей. Мое чутье подсказывает, что это может спасти внутренности компа от пыли. Осталось придумать что-то вроде фильтра для нижней части.

Перед тем как собирать все воедино, я приклеил светодиодную ленту внутрь корпуса. Осталось только подключиться.

Не долго думая, я отрезал USB удлинитель и законнектил земплю и фазу с пинами, которые вырвал из молекса — на землю и 5 вольт соответственно. После этого надежно обмотал изолентой. Но, думаю, синяя справилась бы лучше — мое упущение.

Перед пристыковкой передней панели проверил светодиодную ленту на работоспособность — вроде норм.

Собрал, поставил на место и обомлел. То, что получилось, превзошло все мои ожидания. Да, вы можете сказать, что вышло криво и что проще купить готовый корпус с прозрачной стенкой, но это было бы слишком просто.

Для того, чтобы полностью оценить красоту того, что получилось, можно посмотреть видео, что в самом начале.

Прошли те времена, когда компьютер был грязно-белой офисной коробкой. Нынешние пекарни сверкают огнями и радуют глаз владельца. Однако сборка игрового ПК из готовых деталей — это не наш путь, да и параллелепипед — скучная форма. В этой статье я расскажу, как я создал полностью кастомный фигурный корпус mini-ITX, снабдил его подсветкой и встроенным экраном.

Mini-ITX — это форм-фактор для материнских плат. Материнские платы Mini-ITX отличаются небольшим размером: всего 170 на 170 мм.

Подбор комплектующих

Чтобы определиться с внешними габаритами корпуса, нужно четко понимать, какое железо должно помещаться в него. Я собирался создать компактный корпус для комплектующих ITX.

Мой корпус должен вмещать:

- материнскую плату mini-ITX;

- блок питания Flex ATX 1U;

- видеокарту — низкопрофильную с внутренним видеовыходом для подключения встроенного экрана;

- дисковую подсистему — два накопителя 2,5";

- охлаждение — два вентилятора 80 мм.

Еще одной фишкой моего корпуса должен стать встроенный дисплей, который будет отображать нужную мне информацию.

Поскольку я решил встроить экран в корпус, при проектировании нужно учитывать его размеры. После измерения основных комплектующих я сопоставил их с размерами дисплея и выбрал семидюймовый: он идеально подходил по высоте и оставлял достаточно места для других компонентов.

Изготовление корпуса

Я планировал сделать корпус в форме усеченного с двух сторон цилиндра: сзади должны располагаться интерфейсные разъемы, спереди — встроенный экран, по бокам — два корпусных вентилятора.

Корпус такой формы можно сделать из нескольких материалов: отлить из эпоксидной смолы или согнуть из листовой стали. Но, на мой взгляд, самый простой способ собрать корпус — нанизать куски вырезанного нужной формы акрила один на один, а после склеить их. Я выбрал именно этот вариант.

Следующий этап — создание чертежа для порезки акрила.

Чертеж первой версии корпуса

Затем я начал собирать корпус, чтобы примерить его к железу.

После примерки первой версии корпуса я решил переработать чертежи: уменьшить толщину стенок корпуса, чтобы увеличить внутреннее пространство.

Основная часть корпуса состоит из деталей, вырезанных из прозрачного акрила толщиной 5 мм. Общая толщина средней части корпуса — 10 см.

Так выглядела новая версия корпуса

Теперь нужно выровнять внешнюю поверхность корпуса. Я покрыл его шпатлевкой и зачистил наждачной бумагой, чтобы получилась идеально гладкая поверхность.

Зачищать нужно бумагой разной зернистости, с каждым разом увеличивая зернистость.

Процесс Результат

Чтобы соединить основную часть корпуса с другими частями, я просверлил ступенчатым сверлом отверстия по периметру корпуса, а после вклеил гайки M5.

Основная часть корпуса готова! Теперь приступаем к изготовлению верхней, нижней и задней крышек.

Продолжение доступно только участникам

Все материалы добавляются пользователями. При копировании необходимо указывать ссылку на источник.

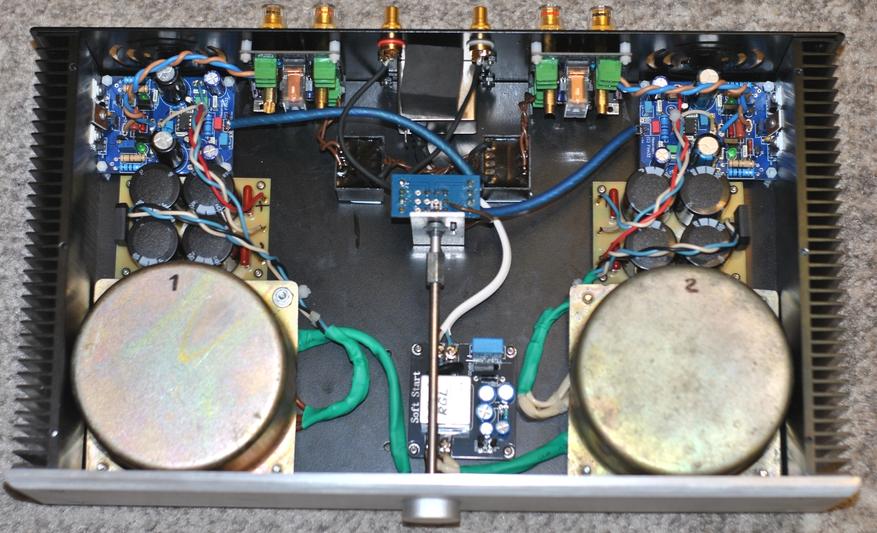

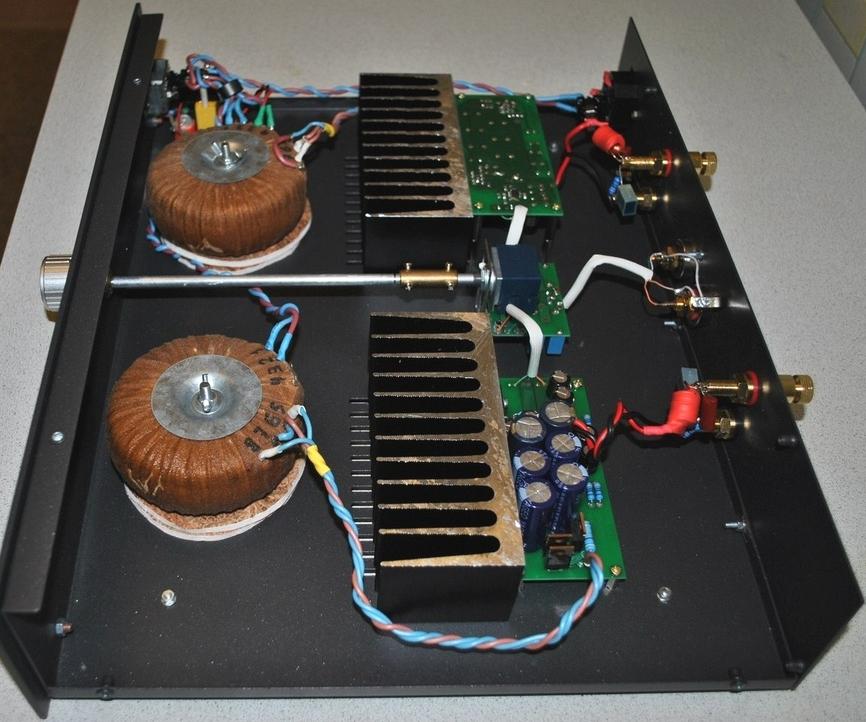

Сегодня поговорим о том, как можно сделать корпус для своего DIY проекта усилителя мощности. Красивый и аккуратный корпус — лицо любого проекта. Встречают по одежке! Корпус — известная головная боль самодельщиков. Рассмотрим некоторые методы постройки корпуса для аудио усилителя мощности своими руками.

Содержание

Из старой аппаратуры

Не стоит исключать из внимания корпуса советских усилителей. Там использовали металл избыточной толщины. Например, в корпусе Одиссей У-010 можно разместить мощный усилитель, что я когда-то и сделал, а переднюю панель поставил свою на винты поверх старой.

Да что там говорить, я умудрялся делать небольшие усилители в корпусах CD-rom (которые уже давно ушли на свалку истории). При приложении должного внимания получается неплохо.

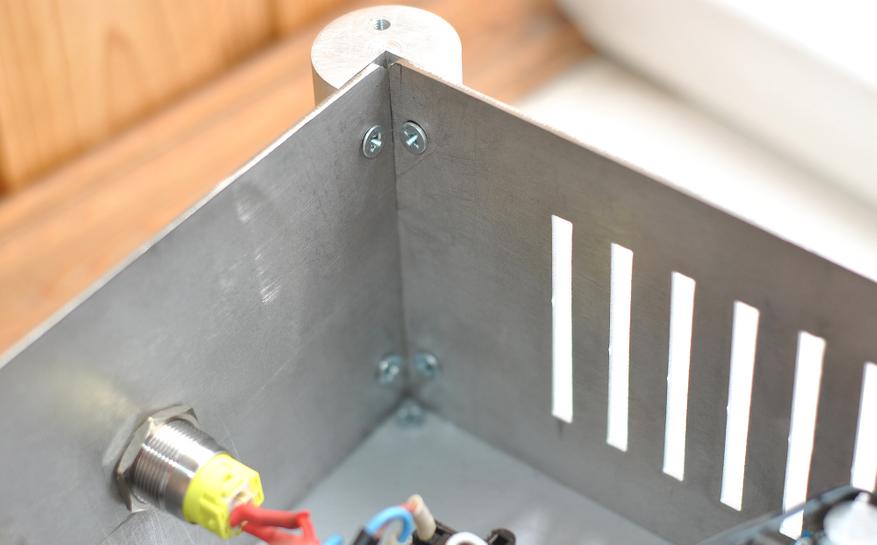

Из листового металла

Идея изготовления корпуса из листовых деталей лежит на поверхности.

Сейчас почти в каждом городе есть услуги лазерной или гидроабразивной резки листового металла.

Нарезаем нужного размера стенки и листы корпуса и собираем коробку.

Главный конструктивный вопрос при этом — как соединять между собой листы.

Для соединения листов корпуса в короб можно использовать:

- Уголки

- Покупные радиаторы с отверстиями

- Фрезерованные стойки

- Деревянные боковины с забивными гайками

- Профили

Пройдемся по каждому варианту.

Перед началом работ над корпусом, имея в голове потребные внутренние размеры, обязательно необходим эскиз/чертеж/трехмерная модель будущего корпуса, что бы точно не ошибиться в размерах.

Уголки

Собирается каркас из алюминиевых уголков и обшивается листами корпуса. Вполне просто и доступно сделать самому — в сети есть множество примеров.

Радиаторы

Есть в продаже радиаторные профили в которых на всех гранях имеются резьбовые отверстия. Например 246*84*25 мм с отверстиями.

Сборка корпуса — основанием являются радиаторы, все листовые панели прикручиваются к ним.

В данном случает листы были из углеродистой стали, и были окрашены порошковой краской, что, как оказалось: здорово выглядит, стойко к царапинам и совсем не дорого.

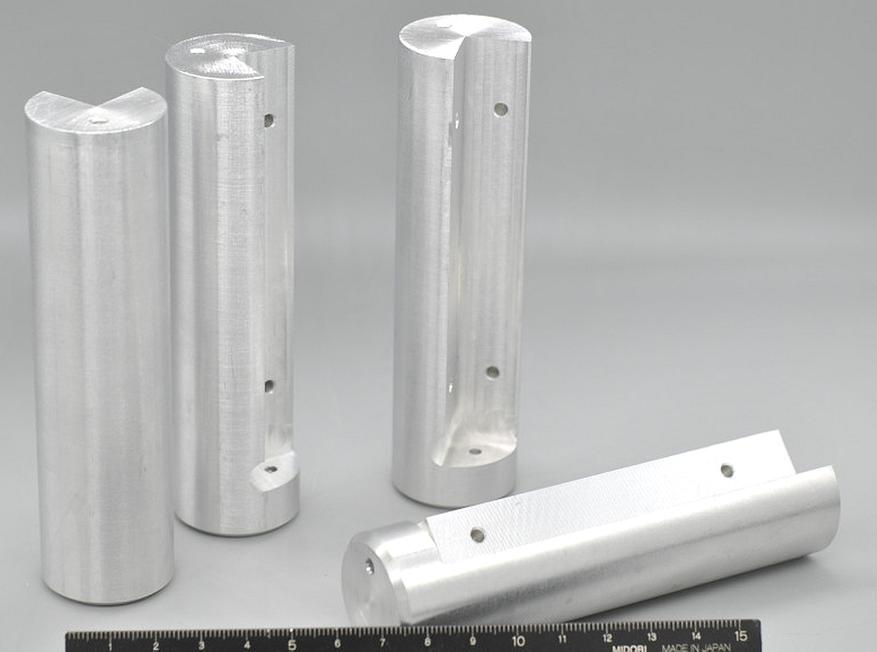

Фрезерованные стойки

Доступно при наличии станков: токарного и фрезерного.

Я делал цилиндр из алюминия с выборкой четверти (угол 90 градусов), там были нарезаны резьбовые отверстия для крепления листов внутри корпуса.

Этот корпус в сборе на заглавной картинке топика. Он собран из нержавеющих листов химически очищенных, отшлифованных и покрытых матовым лаком.

Деревянные боковины

Это и красиво, и может использоваться не только в декоративных целях, но и как несущая часть корпуса.

Для дерева на боковины можно использовать разделочные доски (бук, дуб). Они достаточно ровные и хорошо смотрятся под лаком.

Для удержания панелей корпуса можно использовать забивные гайки или мебельные резьбовые футорки.

Профили

В строительных магазинах крупных городов сейчас представлен большой выбор различных по форме алюминиевых профилей.

Профилями (швеллер) могут быть и боковые стенки корпуса:

А этот DIY корпус комбинация трех методов:

- Передняя и задняя панель — алюминиевый профиль (швеллер)

- Боковины из дерева (бук, разделочная доска) обеспечивают сборку

- Листовые верхняя и нижняя панель корпуса

Процесс изготовления такого корпуса можно посмотреть на видео:

Листовой металл с гибкой

Доступно тем, кто работает на заводах или опять же за деньги. Есть тонкость: нужно уметь разрабатывать изделия из листового металла в 3D или воспользоваться чужими моделями.

Я делал DIY клон интересного китайского усилителя (P01) из двух частей полученных гибкой. Его обзор тут.

Мой клон китайского корпуса выглядит несколько брутальнее:

К слову, внутри там ICE125ASX2 от ICEpower® и регулировка громкости и селектор входов на PGA2311.

Гибка может и проще — с одним отгибом, к которому монтируется листы корпуса:

Фанера

Вариант для краснодеревщиков и просто для тех кто дружит с лобзиком и ручным фрезером.

Листы фанеры набранные поперёк смотрятся под лаком необычно. Передняя и задняя панель алюминиевая. Такой корпус, понятное дело, для усилителя не требующего хорошего конвективного охлаждения, например для усилителей класса D высокой эффективности.

Корпуса для РЭА

Есть интересные композитные варианты — металл и пластик. В радиомагазинах Вашего города может оказаться подходящий вариант.

Для солидного вида корпуса, опять же, можно поставить свою переднюю панель в накладку.

Покупные

И, конечно, покупной онлайн вариант. Когда руки, конечно, золотые, но растут не из плеч. Но своими руками хотя бы оплачиваешь заказ.

Я делал подборку интересных вариантов корпусов для diy проектов из Aliexpress:

Читайте также: