Как замять профильную трубу для холодной ковки своими руками

Добавил пользователь Morpheus Обновлено: 05.10.2024

Самодельный станок для холодной ковки собранный на коленки за пару часов из металлолома без финансовых .

Покажу лучший самодельный станок для холодной ковки сделанный своими руками. Рассмотрим какие комплектации .

всем привет, изготовили вот такую лавочку, скамейку довольно таки удобную, размер лавочки 180-45-50. Подписывайтесь .

Все вопросы по приобретению Блока для усиления профильной трубы : wa.me/77475791311 Станок для холодной .

Делаем завиток из профильной трубы 40х20 на станке для холодной ковки своими руками. Холодная ковка крутая идея с .

Лучшее приспособление для замятия окончаний на профильной трубе. В видео я расскажу об отличном приспособлении .

Холодная ковка! Супер СТАНОК! Самоделка, которая способна прокрутить твой квадрат в бычьи рога! Девайс! Для гаража!

Покажу и расскажу ка собираются мои станки для холодной ковки и гибки профильной трубы. Рассмотрим все узлы и .

Здравствуйте друзья сегодня мы хотели бы показать вам как мы изготовляем валюту на прямую без усиления профильной .

Всем привет хочу собрать станок холодной ковки закручивать вот такие вещи профильной трубой 15 на 15 хочу ёбнуть и .

Холодная ковка изготовление торсиона из профильной трубы своими руками. Мы изготовили несколько торсион из .

В видео рассмотрим 3 способа как замять окончание на профильной трубе! Холодная ковка усиление проф трубы на .

Привет, меня зовут Максим, я занимаюсь художественной холодной ковкой. И на этом канале я делюсь своим опытом .

В этом ролике показан станок для холодной ковки, предназначенный для нанесения фактуры и продольных канавок на .

Приспособление по изготовлению холодными методом холодной ковки простонародии улитка вот. Для работы использую .

Гениальная идея из профильной трубы! На 100% рабочее устройство! Полезные советы и хитрости мастеров! Делаем .

Профильная труба в деле! Холодная ковка. Привет любители и профессионалы. Сегодня покажу как из самых недорогих .

В данном видеоролике я покажу как сделать станок для обработки металла из уголка и профильной трубы. Всем приятного .

Приветствую вас на канале "Холодная ковка zubila BY". В этом видео вы узнаете, как сделать холодную ковку своими .

Всем привет, дорогие друзья! На канале Холодная Ковка 70rus сегодня вы увидите изготовление ажурного стула из .

Профильная труба в холодной ковке легко заменяется круглой. Результат идеален. Зарабатывай своими руками .

Друзья, сегодня сделаем очень простое в изготовлении изделие из профильной трубы методом холодная ковка.

Возращение рубрики экспериментов в области холодной ковки. На этот раз проведем эксперимент с профильной трубой.

ЗАРАБОТАТЬ ЗА СЕЗОН! Холодная ковка! Из профильной трубы! В этом ролике я покажу как ЗАРАБОТАТЬ весной на .

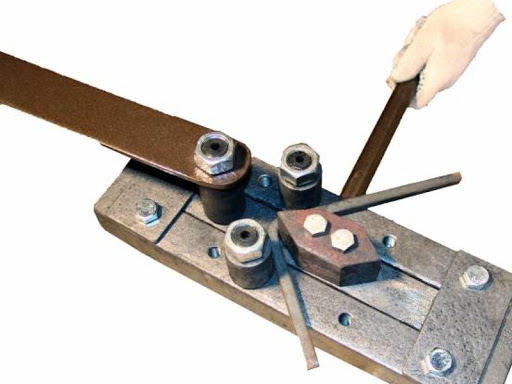

После прокатки (усиления) профильной трубы часто требуется сплющить концы заготовки.

Конечно, это можно сделать и при помощи обычного молотка, но добиться идеального результата у вас не получится. Да и времени это занимает больше.

Чтобы сплющить концы профильной трубы после прокатки, можно воспользоваться самодельным приспособлением.

Сделать его очень просто. Потребуется стальная пластина, кругляк и пара болтов.

Основные этапы работ

От кругляка диаметром 50 мм необходимо отрезать 2 шайбы толщиной по 20 мм.

На следующем этапе делаем разметку и сверлим в заготовках отверстия диаметром 12 мм: в одной шайбе — по центру, в другой — сбоку (со смещением от центра).

Далее отрезаем две пластины прямоугольной формы из куска металла толщиной 8 мм.

В них также надо просверлить отверстия, чтобы при помощи отрезков штока или болта диаметром 12 мм закрепить ранее изготовленные шайбы.

К шайбе-эксцентрику необходимо будет приварить ручку. В данном случае — это отрезок металлической круглой трубы.

После этого собираем приспособление и обвариваем концы крепежных болтов. Самоделка готова!

Подробно о том, как сплющить концы профильной трубы после прокатки, можно посмотреть в данном видеоролике.

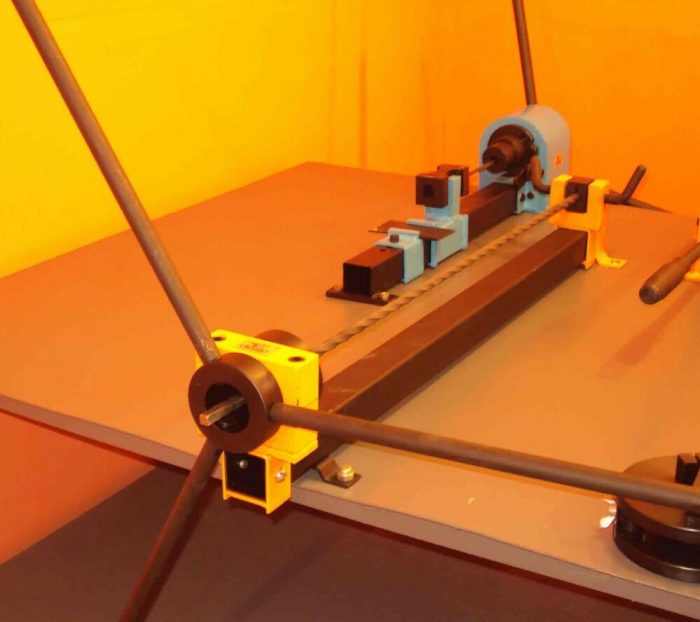

Ручной станок для декоративного проката профтрубы

В этой статье подробно расскажем, как изготовить два приспособления для обработки (холодной ковки) квадратной профтрубы. Первый вариант — мини станок, второй — ручной кондуктор.

Наибольший интерес для домашних умельцев представляет именно станок.

Конструкции бывают самые разные — мы рассмотрим одну из самых простых. Как прокатать профтрубу своими руками для холодной ковки подробно расскажем ниже.

Привод прокатного станка может использоваться разный — можно прокатывать профиль вручную, а можно и поставить электродвигатель.В домашних условиях вполне достаточно станка с ручным механическим приводом.

Для синхронного вращения валов (нижнего и верхнего) будем использовать шестеренки, которые устанавливаются на каждом из валов. Ведущим валом является тот, который располагается сверху.

Валы для прокатки профтрубы можно сделать наборными — из нескольких элементов или цельными — из стального кругляка подходящего диаметра (но для этого потребуется наличие токарного станка или, как минимум, знакомый токарь).

Изготовление корпуса блока

Материалы, которые потребуются для изготовления корпуса самодельного блока усиления профильной трубы:

- металлическая пластина;

- круглая стальная труба;

- подшипники (типоразмер — 6304);

- резьбовая шпилька;

- ролики для проката;

- шестерни с коленвала авто.

Чтобы собрать корпус блока станка для усиления профильной трубы, с помощью болгарки или плазмореза необходимо будет отрезать пластину металла толщиной 10-12 мм.

После этого сверлим в ней два отверстия диаметром 38 мм (для этого можно использовать коронку по металлу).

От металлической круглой трубы отрезаем два кольца, и привариваем их к пластине. Это у нас будут обоймы для подшипников. По такому же принципу изготавливаем еще одну такую пластину с обоймами.

Берем четыре подшипника 6304, и запрессовываем их в обоймы. По возможности лучше запрессовывать в слесарных тисках. Если же бить молотком, то можно повредить подшипники.

Далее нам потребуются две шестерни с коленчатого вала. К шестеренкам нужно приварить с двух сторон шестигранных гайки. Накручиваем шестерни на вал (в данном случае используется резьбовая шпилька М20).

Гайки на шестернях необходимо приварить к шпильке. Для этого в гайках с помощью УШМ делаем пропил до резьбы шпильки, и после этого аккуратно обвариваем.

Для сборки самодельного станка потребуются еще специальные ролики для декоративного проката (используются для холодной ковки профильной трубы) — как их изготовить, расскажем ниже. Надеваем их на резьбовые шпильки. Между роликами устанавливаем стальные шайбы.

Дополнительно отрезаем четыре металлических полосы — они будут использоваться при сборке (для соединения боковых стенок).

Пошаговый процесс изготовления корпуса блока со всеми пояснениями можно посмотреть на видео ниже.

Изготовление прокатных роликов

В данном случае обойдемся без использования фрезера и токарного станка — способ доступен для каждого мастера. За основу будем использовать шестигранные гайки М30 и М27.

Обратите внимание: гайки нужно использовать от КАМАЗа, но только не обычные строительные — они не справятся со своей задачей. Гайка М30 взята с реактивной тяги, а гайка М27 — со стремянки.

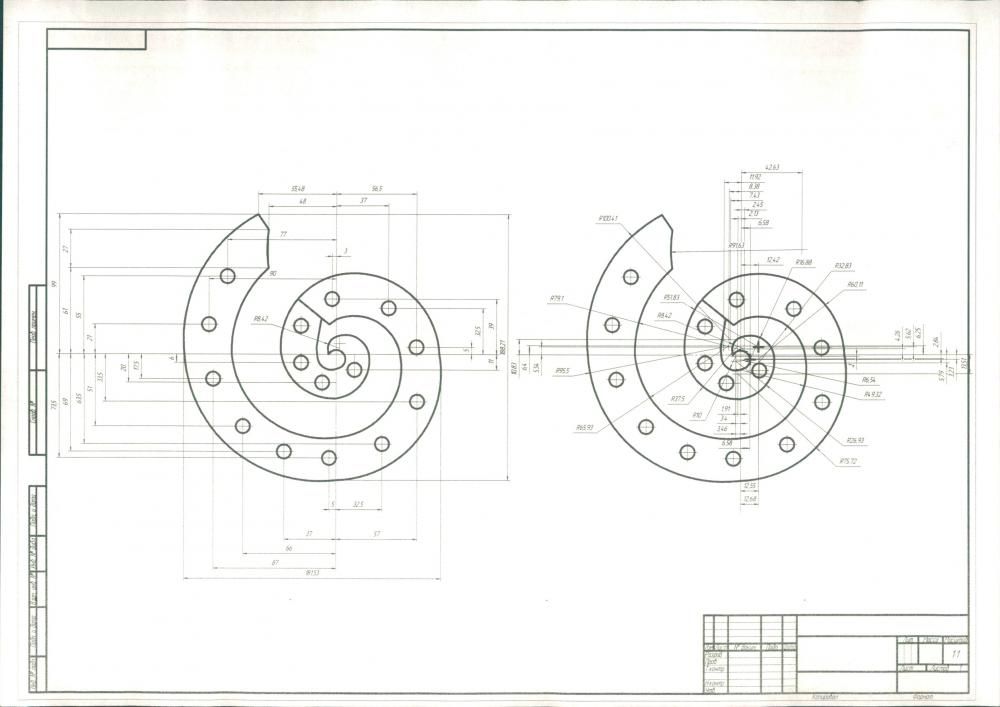

Все размеры деталей и чертежи валов и других элементов конструкции будут представлены автором в видеоролике.

Первым делом изготавливаем самодельный ролик для прокатки квадратной профтрубы 15х15 мм.

Берем гайку М30, стачиваем полукруглую фаску с торца, после чего от края гайки отмечаем разметочным инструментом линию на расстоянии 8,2 мм. Разрезаем эту гайку по нанесенной разметке.

Вырезаем из бумаги шаблон, прикладываем его к каждой грани гайки, и обводим карандашом или маркером.

Далее обтачиваем гайку по разметке при помощи УШМ и шлифовального лепесткового круга.

Теперь нам потребуется гайка М20. Обтачиваем грани лепестковым кругом, и запрессовываем ее внутрь прокаточного ролика таким образом, чтобы края гайки выступали на одинаковое расстояние с каждой стороны.

Аналогичным способом изготавливаем другие ролики для проката для профильной трубы своими руками, но нужно будет учитывать типовые размеры, которые указаны на чертеже.

Например, для изготовления ролика для проката профиля 20х20 мм мы используем гайку М27 и отрезаем ролик не 8 мм шириной, как в предыдущем случае, а уже шириной — 11 мм.

Есть один нюанс — гайки М20, которые запрессовываются внутрь ролика, имеют ширину 15 мм, поэтому их придется наращивать. Либо можно использовать удлиненную гайку М20, и отрезать от нее кусок нужного размера.

Подробный процесс изготовления самодельных роликов для вальцовки (проката) квадратной профтрубы своими руками можно посмотреть в видеоролике. Своим опытом поделился автор YouTube канала Welder DIY.

Сборка станка для усиления профильной трубы

После того как изготовили ролики и другие детали, можно приступать к сборке самодельного приспособления. Рассмотрим основные этапы работ, которые предстоит сделать.

Металлические пластины с обоймами для подшипников выступают в роли боковых стенок корпуса.

Вставляем в них валы (резьбовые шпильки М20) с посаженными на них шестернями и роликами для раскатки (усиления) профиля. Фиксируем гайками.

Перед тем как вставлять шпильки с роликами во вторую боковую стенку, надеваем на них эксцентрики, а к ним — привариваем гайки.

Валы с установленными эксцентриками

Снизу и сверху боковых стенок привариваем по две металлических полосы.

Чтобы зафиксировать блок прокатного станка в тисках, к нижней части боковых стенок необходимо приварить кусок металлического уголка или профильную трубу.

На последнем этапе останется только зачистить сварные швы и покрасить самоделку. Еще потребуется изготовить и установить ручку для вращения приводного вала.

Ознакомиться с пошаговым процессом сборки станка для холодной ковки можно в видеоролике ниже.

Функциональность

Обладая небольшими габаритами и весом, самодельный станок позволяет выполнять много операций по обработке профильной трубы.

На выходе мы получаем не просто усиленный профиль, а еще и декоративный элемент.

Усиленная профильная труба после одно— или двухсторонней прокатки способна воспринимать повышенные нагрузки на изгиб, благодаря чему ее можно использовать при изготовлении различных гнутых декоративных металлоконструкций.

В условиях домашней мастерской применение самодельного мини прокатного станка для усиления профильной трубы вполне оправдано, и конструкция, сделанная своими руками намного выгоднее, чем заводской станок.

Вальцы (ролики) можно использовать самые разные, в зависимости от того, какой рисунок вам требуется. Для раскатывания (расплющивания) концов профильной трубы используются эксцентрики.

Простое приспособление для усиления профильной трубы

Рассмотрим еще один вариант самодельной конструкции, которая отлично подойдет для домашней мастерской (для выполнения небольшого объема работ).

Материалы, которые потребуются для изготовления этого приспособления:

- пластина металла шириной 50 мм;

- круглая труба (стальная);

- подшипники — типоразмер 6201;

- метизы — болты, гайки, шайбы.

Отрезаем две пластины шириной 50 мм (толщина металла — не менее 5 мм). Длина первой пластины — 130 мм, второй — 160 мм.

В пластинах металла необходимо просверлить отверстия диаметром 12 мм для установки подшипников. Расстояние между центрами отверстий должно быть 43 мм.

Отрезаем две круглых трубы и привариваем их по краям одной из металлических пластин.

С помощью шайб можно регулировать расстояние между стенками корпуса приспособления — для прокатки трубы квадратного сечения разного размера.

Например, если вам нужно усилить профиль 15х15 мм, то используем две шайбы толщиной по 3 мм. Прибавляем к ним толщину подшипника (10 мм) и получаем расстояние между стенками — 16 мм.

Собираем приспособление (для крепления подшипников используем болты с гайками), и можно приступать к работе. Изготовление подобной конструкции занимает минимум времени.

Конец профильной трубы загоняем между прокатными роликами (подшипниками). После этого фиксируем край профиля в слесарных тисках, и прокатываем вручную — короткими рывками или поступательными движениями.

Подробно, как собрать такую приспособу своими руками, и как потом сделать с ее помощью прокатку профтрубы — смотрите на видео ниже.

Технология холодной ковки

Самое главное ее отличие от классической работы — отсутствие предварительного нагревания всей поверхности заготовок. Допускается только нагрев участков, предназначенных для изгибания. Принцип этой обработки базируется на пластичности металлов. Ковка не совсем корректное название данной операции, так как изменяется лишь форма заготовки, но не ее сечение.

Каждый из материалов имеет предел прочности на изгиб, разрыв и растяжение. Одни металлы способны сопротивляться изгибу, другие могут без потери свойств растягиваться и скручиваться. Эти качества в холодной ковке используют для обработки давлением без нагрева. Работу проводят с помощью рычагов, сильно облегчающих человеческий труд.

В результате прессования в точках воздействия структура материалов уплотняется, становится максимально прочной. Так как высокотемпературная обработка отсутствует, никакого изменения характеристик металлов не происходит. По этой причине необходимости в закалке, отжиге или отпуске изделий нет. Для холодной деформации металла используют алюминий, бронзу, медь, низкоуглеродистый стальной прокат (Ст 20, 25, 3), обладающий нужными качествами — достаточной пластичностью, вязкостью. После деформации в этих материалах не образуется остаточное напряжение, которое способствовало бы их разрушению.

Холодную ковку используют для изготовления:

- ажурных заборов;

- декора для фасада;

- оконных, балконных решеток;

- садовой мебели;

- фонарей.

Популярность технологии холодной ковки объясняется несколькими существенными достоинствами этой работы.

К плюсам относится:

Из минусов надо отметить:

- приложение максимума усилий, так как материал при холодном прессовании гнется тяжелее;

- необходимость в мощных станках, обеспечивающих эффективность давления на металл;

- отсутствие возможности обработки очень прочного листового материала (болванок);

- обязательное очищение поверхности перед холодной ковкой.

Создание настоящей кузницы с большим горном — слишком долгое, хлопотное и дорогостоящие занятие, поэтому у холодной альтернативы даже в этом плане большое преимущество. Недостатки же, наоборот, трудно назвать серьезными.

Приемы холодной деформации

В этом виде ремесла используют несколько приемов изменения формы металлических изделий:

- Гибка. Это очень простой способ. Сначала конец заготовки надежно фиксируют, затем его сгибают вокруг оправки нужной формы, используя инструмент. В этом случае из-под рук мастера выходят завитки и вензеля разных форм и размеров.

- Кручение вдоль оси. Для выполнения операции достаточно самых простых тисков, но усилий она требует максимальных. В качестве заготовок используют прокат, имеющий ребра. На изделии круглого сечения результата не будет видно.

- Протяжка. Этот прием позволяет изменить сечение прута. Протяжку используют для оформления краев изделия. При навивке на оправку прут просто оттягивают. Для верхнего края заборов делают пики: изделие сначала сплющивают, потом заостряют.

- Чеканка. Ее производят по листовому металлу. Ударяя по нему с обратной стороны, создают объемный рисунок или отдельный элемент для большого изделия.

Кроме основных технологических приемов используют резку, сварку, шлифовку. В промышленности холодная ковка включает в себя большее количество операций — вырезку, гибку, калибровку, навивку, прошивку, и штамповку. Инструментами служат штампы, с помощью которых выпускают большие партии одинаковых изделий. В качестве главного оборудования используют мощные прессы.

Решетки, садовую мебель, ворота изготавливают из полос и прута, имеющего сечение от 8 до 14 мм. Изделия, сделанные по шаблону, собирают вручную. Кованые элементы заборов или балконных ограждений сваривают друг с другом, затем помещают в раму либо крепят к прочному основанию. Конструкции могут быть разными: как плоскими, так и объемными.

Инструменты и оборудование для холодной ковки

Для выполнения работ потребуется не только набор инструментов, но и оборудование. Некоторые приспособления придется заказывать отдельно, либо сразу покупать комплект, предназначенный для холодной ковки.

Кроме производства станков, они поставили цель собрать целое сообщество людей, которые любят работать с металлом или деревом, а также создать серию обучающих видео.

Альтернатива трате денег — изготовление оборудования самостоятельно. Однако высокого качества его в бытовых условиях добиться крайне сложно.

Инструменты и материалы

Для полноценной и беспроблемной работы потребуется несколько инструментов.

- Сварочный аппарат. Без него мастеру не обойтись, если он планирует создавать габаритные изделия. Лучше приобрести тот, что способен работать как от переменного, так и постоянного тока. Такая сварка позволит избежать брака при работе с очень тонким листовым материалом. Сварочный инвертор поможет избежать множества проблем, однако стоит он вдвое дороже.

- УШМ и дрель. Болгарка потребуется для разрезания заготовок, шлифовки соединений и срезов. Оптимальна довольно мощная УШМ с высокими оборотами. Дрель с набором различных сверл необходима для просверливания множества отверстий при сборке заготовок в одну конструкцию.

В некоторых случаях может понадобиться перфоратор. Он почти незаменим для установки уже готовых кованых конструкций (например, в оконные проемы), потому что даже ударная дрель с бетоном или кирпичом справляется не быстро, и не всегда.

Надо заранее узнать, с какими материалами придется иметь дело мастеру холодной ковки. Это:

- прутки либо прутья, максимальный диаметр их составляет 14 мм;

- полоски и квадраты: их толщина 3-6 мм, ширина — 25 мм, но не более;

- металлический профиль различного сечения.

Теперь необходимо узнать о том, какое оборудование будет необходимо для освоения новой профессии.

Приспособления

Есть два способа согнуть металлический прут: вдоль либо поперек его оси. В первом случае мастер получит витой шнур, во втором — волны, изгибы или завитки. Все оборудование для холодной ковки классифицируется по аналогичному принципу. Станки для гнутья бывают четырех видов:

- Гибочные. Они предназначаются для создания волн или зигзагов.

- Улитки, формирующие спиральные завитки.

- Торсионные (твистеры), с помощью которых делают продольную винтовую крутку.

- Штамповочные, расплющивающие концы прутьев, придающие им различные формы.

- волна (управляемая) для выгибания заготовок с узорами для периодических решеток;

- глобус (объемник), позволяющий соорудить большие дуги из металлопрофиля;

- гнутик для получения дуг и элементов, согнутых под разными углами;

- твистер для создания винтов из полос, квадрата (10х10, 12х12 либо 14х14 мм);

- улитка для изготовления многозаходных спиралей-завитков;

- фонарик (корзинка, шишка) для работы с несколькими прутьями.

Человеку, только начинающему знакомиться с этим видом ковки, не обязательно иметь все оборудование, и покупать (заказывать или делать) весь набор сразу. Для получения первых навыков работы хватит пары станков: например, твистера и гнутика. В отличие от традиционной ковки, холодный вид имеет большой плюс: начинать освоение премудростей можно с любого оборудования.

Знакомство с оборудованием

Чтобы исследование было полным, необходимо классифицировать все имеющиеся приспособления по техническим особенностям и возможностям. Эти знания позволят выбрать то оборудование, которое подойдет для изготовления именно тех конструкций, что нужны мастеру в данный момент.

Волна

Гнутик

Улитка

Это еще одно известное изобретение. Название приспособления довольно точное, так как действительно улитка похожа на разрезанную раковину моллюска. С помощью этой конструкции относительно легко создавать завитки, спирали и другие заготовки из прутков или полос. Чтобы максимально облегчить холодную ковку, лучше выбирать электрическое оборудование.

Твистер

Глобус

Этот объемник немного похож на другое оборудование — на улитку, но принцип работы здесь совершенно иной. После фиксации одного конца заготовка, кузнец передвигает рукоятку, тем самым повторяя форму используемого шаблона. Сам процесс напоминает способ запечатывания консервных банок. Тем, кто знает, как закручивают домашние заготовки, такая работа не будет в диковинку.

Самодельное оборудование для холодной ковки

Если нет большого желания покупать заводские станки, то можно попробовать свои силы: соорудить их собственноручно. На помощь придут фотографии, чертежи, видеоинструкции, однако мастер волен внести свои изменения в любую приглянувшуюся модель.

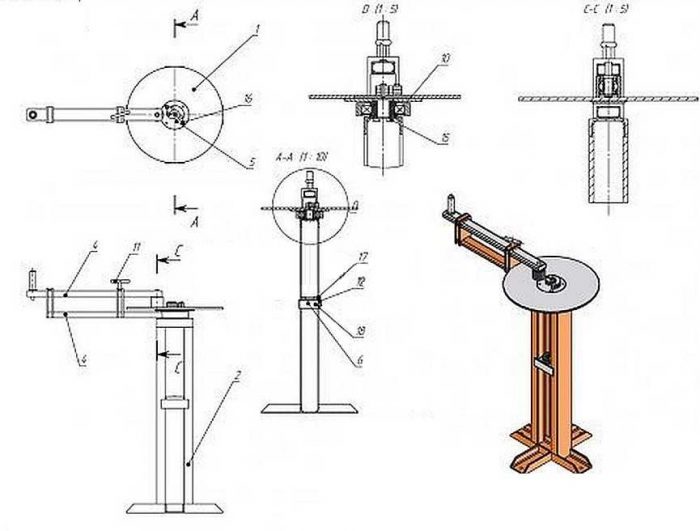

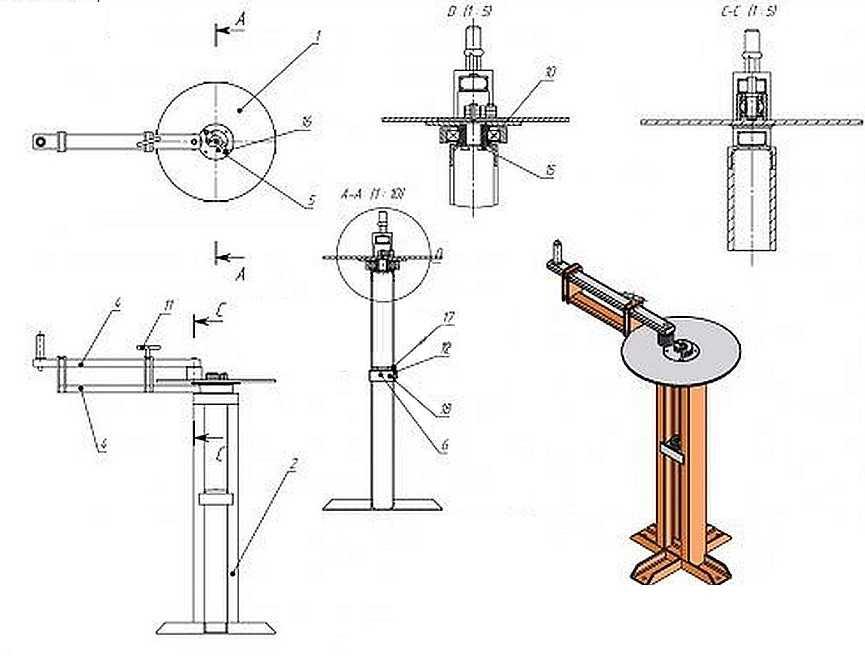

Начало начал

Что потребуется для создания? Первое условие — подходящий чертеж, причем не один. Нужны чертежи основания для станка, схема сборки, или несколько — для каждого элемента отдельно, если предусмотрены сменные детали. На этапе проектирования обычно обдумывают способ перемещения подвижных узлов и виды заменяемых насадок: например, гнутика либо улитки.

Для сборки станка, предназначенного для холодной ковки, потребуется запастись материалами и приготовить инструменты. В необходимый набор входит:

- толстый лист среднеуглеродистой стали (как минимум Ст 35):

- толстостенный профиль квадратного или прямоугольного сечения;

- шлифовальная машина и/или круги для УШМ;

- болгарка, сварочный аппарат, фрезер;

- инструменты для замеров, разметки.

Чтобы получить надежное оборудование, все детали и узлы должны быть выполнены из качественного материала. Все поверхности, соединения и края элементов обязаны быть тщательно отшлифованы.

Твистер для холодной ковки

Самое простое скручивание можно сделать даже без специального станка. Мастера зажимают один конец изделия тисками, а другой вращают, используя ворот. Однако при такой работе заготовка может выгнуться, чаще это ЧП случается у зафиксированного края. Чтобы избежать такого результата, создают специальный узкий желоб из трубы, в которой делают продольный срез. В этом случае надо обратить внимание на два параметра:

- длина конструкции должна быть короче заготовки, которая укорачивается во время операции;

- ширина желоба обязана быть в полтора раза шире обрабатываемой детали, так как последняя не только становится короче, но и утолщается.

Есть два варианта торсионных конструкций — простой твистер и универсальный (фонарик). Основная рабочая нагрузка придется на основание станка, поэтому для его изготовления используют двутавры либо швеллеры, сваренные вместе. Для максимальной устойчивости к станине приваривают лапы из аналогичного материала. Затем переходят к изготовлению шпинделя и задней бабки.

Последний узел из-за уменьшения длины заготовки делают скользящим. Возможный инструмент для бабки — тиски. Их закрепляют на станине болтами (как минимум М16). Оба элемента оснащают надежными винтовыми зажимами. Втулку, предназначенную для подвижной части, устанавливают соосно с узлом зажима. В ней предварительно сверлят отверстия для прижимных крепежей. Подвижную часть шпинделя оснащают тремя либо четырьмя длинными рычагами, они позволят гасить усилия. Дополнительные элементы — резиновые втулки — обеспечат защиту от проскальзывания.

Чтобы можно было изготавливать заготовки, которые не должны быть скручены по всей длине, в конструкцию добавляют ограничители. Они дублируют заднюю бабку: имеют возможность скольжения и такие же винтовые зажимы. Если планируется большой объем работ, то целесообразнее внести в конструкцию электропривод.

Станок улитка

Самодельный станок улитка может быть:

- монолитным — имеющим фиксированный шаблон изгиба;

- более универсальным, оснащенным съемными конструкциями;

- почти профессиональным — с разборными шаблонами завитка и со столешницей, которая вращается.

Чтобы избежать трудностей, чертеж делают (ищут) еще на подготовительном этапе работ, так как большую трудность представляет самостоятельное создание завитков уже в процессе сборки станка. При изготовлении шаблона учитывают количество и плотность витков, ширину проема, начальный радиус входа.

Станок-монолит

Это самая элементарная конструкция. Чертеж спирали переносят на столешницу, затем из толстого металла вырезают несколько частей. Их приваривают к столешнице, ориентируясь на разметку. Работа на таком станке не обещает высокой скорости, но дает возможность получить заготовки из прутьев или полос металла, их укладывают плашмя. Чтобы усовершенствовать модель, основание конструкции делают подвижным. Для возможности вращения используют червячный механизм.

Усовершенствования

Монолит не позволяет получить разнообразные заготовки, поэтому многие идут другим путем. Они создают несколько шаблонов, которые фиксируют на основании разными способами. Любой из таких завитков можно менять, не беспокоясь о надежности конструкции.

Самой лучшей моделью считают ту улитку, где шаблоны изготовлены из разборных сегментов, а столешница может вращаться. Но в этом случае все детали требуют абсолютно точного исполнения, а это в домашних условиях труднодостижимо. Поэтому узлы, позволяющие менять кривизну шаблона регулировочными винтами, заказывают в мастерских или на заводе. Фиксируют элементы с помощью отверстий, сделанных в столешнице.

Самодельный гнутик

Этот станок отличается монументальностью, простотой конструкции, но сложностью в подгонке деталей. Так как его единственное назначение — изгибание заготовок под разными углами, требования к элементам этого станка довольно строгие.

Нельзя сказать, что оборудование для холодной ковки сверхсложное для изготовления в домашних мастерских. Однако для получения надежной конструкции необходимо разобраться в принципах ее работы, изучить чертежи и строго следовать им при изготовлении узлов.

Пример работы большого Мастера можно увидеть в этом ролике:

Станки и станочное оборудование

Технология ручной обработки металла насчитывает не одну тысячу лет. Есть два основных вида. Это холодная или горячая ковка. Для обработки металла горячим способом необходим горн или плавильная печь и подготовленное надлежащим образом помещение. Да и цена на эти приспособления высокая.

Кузнечное оборудование для холодной ковки можно разместить в любом подходящем месте, например, в пристройке к дому. При желании некоторые из станков можно изготовить самостоятельно. Это обстоятельство значительно снижает затраты на организацию производства. К тому же фото станков легко найти в интернете.

Станки для холодной ковки: преимущества их применения

Основное достоинство в том, что станок для холодной ковки своими руками изготовить достаточно несложно. А также при необходимости можно обойтись без электроприводов.

Помимо этого работа на таких станках имеет следующие преимущества:

- быстрое обучение;

- простота в работе;

- невысокие трудозатраты;

- возможность выпуска серии деталей;

- создание уникальных конструкций путем сочетания базовых элементов;

- безопасность.

Виды станков

Есть несколько основных видов станков, используемых при холодной ковке металла:

Это минимальный набор станков для начала работы с заготовкой. А также не получится обойтись без болгарки (УШМ) и сварочного аппарата.

Кроме этого, в производстве часто используют такие приспособления как глобус, фонарик или объемник.

Какие станки самые важные

Почти все приспособления, используемые в процессе изготовления деталей способом холодной ковки, устанавливаются на два основных станка в виде дополнений.

Глобус, гнутик или объемник ставятся на основание от улитки.

Приспособление фонарик монтируется на торсионный станок.

Холодная ковка своими руками невозможна без применения этого станка. Он используется для изготовления закругленных узоров из профильной трубы или прутка. Получаются такие элементы узора как завитки или волюты.

Форма заготовке придается путем наматывания на шаблон при помощи рук или рычагов.

В более сложных конструкциях заготовка гнется с помощью кондуктора, закрепленного на ось вала.

Такой станок можно купить или сделать своими руками.

Станок улитка для холодной ковки своими руками

Изготовление станка состоит из нескольких этапов:

- Чертеж. При составлении чертежа необходимо строго выдержать пропорции всех деталей. Зазор между центральной осью и упором должен быть шире заготовки на 3-4 мм. Тогда готовая деталь легко снимется со станка.

- К стальной пластине из листа толщиной не менее 3мм приваривается по центру труба диаметром от 30 мм. Рядом крепится центральный упор для фиксации начала заготовки. Затем к ней приваривается металлическая полоса, шириной равная обрабатываемой детали, изогнутая спиралью под необходимым углом.

- Приспособление закрепляется на станине. Лучше всего крепить болтами, чтобы можно было легко заменить в случае необходимости.

- Для того чтобы облегчить процесс изгибания заготовки, к приспособлению приваривается ручка. Она крепится с обратной от заготовки стороны, чтобы не мешала устанавливать и снимать детали.

Для самостоятельного изготовления любого станка для холодной ковки понадобятся следующие инструменты:

- дрель;

- болгарка (УШМ) с отрезным и шлифовальным кругом;

- сверла различного диаметра;

- коронка по металлу;

Приступать к работе следует после того, как весь инструмент будет иметься в наличии.

Улитка с лемехом

Лемехом называется полоса металла, согнутая по форме нужной детали. Шаблон, по которому будут делаться завитки. Обычно лемех делается съемным, так как завитки делаются по индивидуальным размерам под каждое изделие.

Улитка с рычагом

В случае, ели требуется просто закрутить заготовку в спираль используется улитка с рычагом. Деталь крепится между основным валом и упором и с помощью закрепленного на станине рычага накручивается необходимое количество витков. Чем длиннее рычаг, тем меньшее усилие надо приложить для изгибания заготовки.

Как работать на станке улитка для холодной ковки

Необходимо отрезать заготовку нужной длины. Ее надо посчитать заранее. Особенно если завитки будут делаться с обеих сторон. Конец заготовки вставляется между кондуктором и упором. Затем с помощью ручки крутится улитка, и заготовка изгибается по форме установленного лемеха.

Когда нужная кривизна достигнута, рычаг подается чуть назад. Таким образом заготовка освобождается для извлечения из станка.

Торсионный станок

Это отдельный вид оборудования для холодной ковки. Иногда такой станок называют твистер. Он используется для закручивания заготовки из профильной трубы или квадратного прутка вокруг своей оси. На выходе получается деталь, скрученная наподобие сверла.

Компоненты станка и необходимые инструменты

Для изготовления станка потребуются следующие материалы:

- профилированный двутавр;

- тиски (2 шт.);

- стальной лист не менее 4 мм толщиной.

- сварочный аппарат;

- болгарка;

- уровень;

Изготовление

На двутавре необходимой длины с одной стороны жестко крепятся тиски. Для крепления лучше всего использовать сварку. А также, перед монтажом на двутавр наваривается стальной лист. Это поможет избежать деформации детали в процессе закручивания.

Подвижная система

Собирается с противоположной от закрепленных тисков стороны. Сверху устанавливаются тиски, которые оснащены подвижной центральной частью.

Важно, чтобы тиски с обеих сторон двутавра находились строго в одной плоскости.

К тискам вместо рычага приваривается колесо (штурвал). Чем больше будет диаметр, тем меньше усилий понадобится для изготовления детали.

Один конец заготовки зажимается в закрепленные тиски, другой во вращающийся элемент. При помощи штурвала заготовка скручивается в спираль с необходимым количеством витков.

Устройство и принцип работы

Приспособление делается на базе стандартного торсионного станка. В закрепленные тиски зажимается обрезок трубы с наваренной на торец гайкой большого диаметра, в которой по торцам просверлены отверстия по размеру заготовок.

Затем в противоположных, крутящихся тисках закрепляется такая же деталь. В отверстия соосных гаек вставляются детали заготовок.

Между гайками устанавливается металлический вал. Его диаметр должен быть меньше внутреннего диаметра гаек. После путем вращения одного края заготовок изготавливается фигура необходимой формы.

Края прутков скрепляются между собой при помощи сварки или хомута.

Устройство и принцип работы

Затем при помощи второй втулки заготовка обкатывается по шаблону, выполненному в форме дуги нужного радиуса. Оба ролика закреплены на рычаге, который приводится в движение руками. Противоположный конец заготовки гнется таким же образом.

После необходимое количество выгнутых деталей соединяются между собой с помощью сварки или хомутов.

Предназначено для изгибания прутков или трубок под заданным углом или радиусом. А также, с помощью этого приспособления создаются хомуты для скрепления деталей между собой без применения сварки.

Устройство

Самодельный гнутик состоит из:

- Основания с пазом. Изготавливается из прочного швеллера.

- Подвижного упора. Он двигается в пазу при помощи червячного механизма.

- Двух жестко закрепленных упоров. Они крепятся на частях основания.

На упоры одеваются сменные валики различного диаметра. Это даст возможность гнуть детали под необходимыми радиусами и углами. На подвижном упоре тоже желательно сделать возможность смены валика или клина.

Это существенно расширит функционал приспособления.

Заготовка зажимается неподвижными упорами и гнется под нужным углом путем давления на нее подвижного упора. Благодаря использованию червячного механизма не потребуется прилагать значительных физических усилий для достижения деталью нужной формы.

Холодная ковка хорошо подходит для использования как вид частного предпринимательства.

Благодаря возможности изготовить оборудование самостоятельно, этот вид деятельности не требует значительных вложений на начальном этапе.

Читайте также: