Как сделать строго вертикальное отверстие

Добавил пользователь Евгений Кузнецов Обновлено: 04.10.2024

В данном видео, я покажу малоизвестный способ, с помощью которого, можно сделать точное отверстие в любой шпильке .

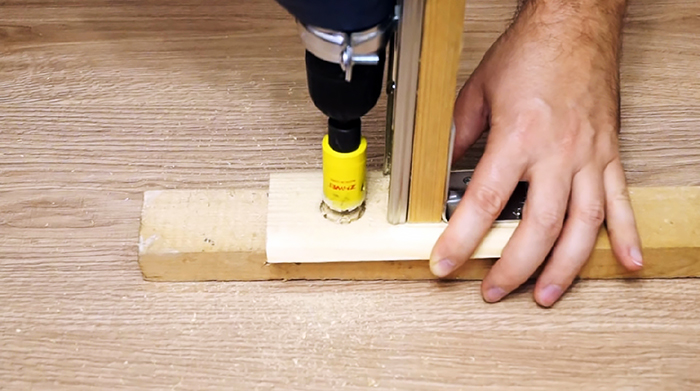

Это видео о том как просверлить перпендикулярное отверстие в любой плоской поверхности: пол, стена или просто лист .

В видео показано как с помощью подручных инструментов и смекалки можно просверлить отверстие ровно по центру .

В этом видео я покажу как точно и ровно просверлить перпендикулярное отверстие под 90 градусов без использования .

Присадка ручки по центру мебельного фасада. Как просверлить отверстия под ручку в середине дверки, Как разметить .

Как правильно и точно просверлить вал электродвигателя без токарного станка в домашних условиях? При сборке .

Так как много было вопросов решил теоретически пояснить как работает такая схема сверления и что мы можем ожидать.

Здравствуйте. В ролике покажу как можно точно просверлить отверстие в круглых и не стандартных заготовках, без .

По многочисленным просьбам сделал видео о том как можно просверлить шуруп, болт и винт через центр. Поддержите и .

Как сверлить так, чтобы отверстие было ровным? Делаем зеркальный упор для сверления под прямым углом и получаем .

Небольшой квадрат металла обрезки уголка и может получиться удобное и полезное приспособление для сверления .

В этом видео покажу, как сделать ровное отверстие строго по центру болта, этот способ очень простой, но его почему-то .

Выдержать четкий прямой угол при сверлении дрелью не так-то легко. Опытные мастера признаются, что такая привычка вырабатывается годами, но все равно не дает гарантию точного сверления. Оно ведь делается от руки, а значит всегда сохраняется доля вероятности, что посадочное отверстие, например, под мебельную или монтажную фурнитуру, не будет верным.

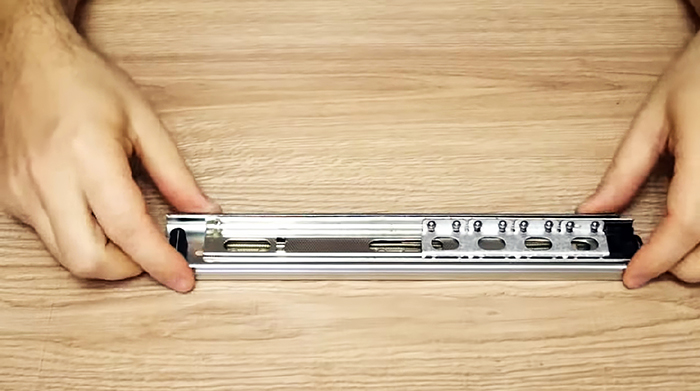

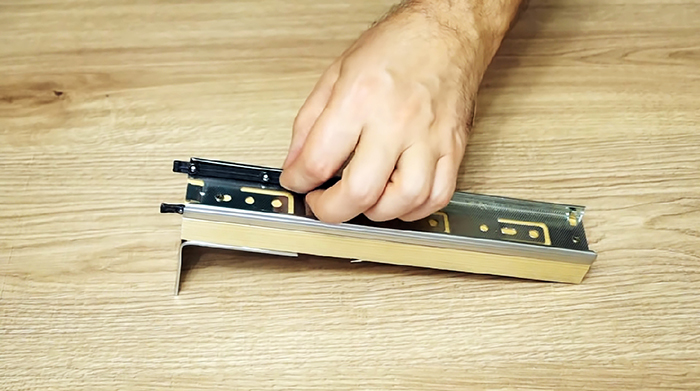

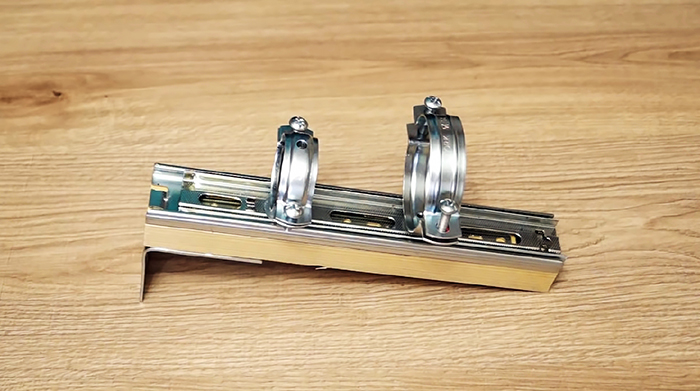

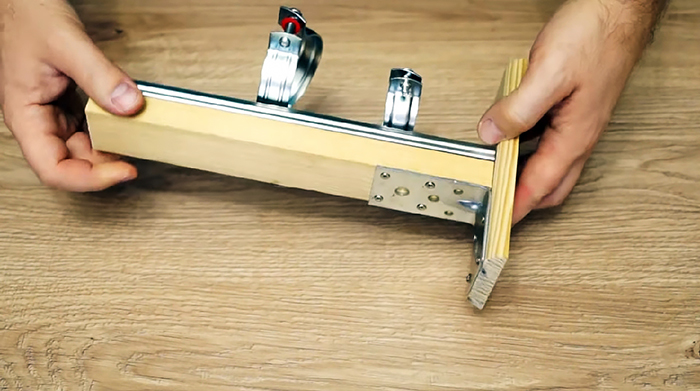

Данное приспособление очень простое, и изготавливается буквально из остатков стройматериалов. Особое значение здесь отводится мебельным телескопическим направляющим для шуфляток ящиков. Именно с помощью них, а еще парочки сантехнических хомутов и будем делать это приспособление. Ну что, готовы? Тогда приступим!

Комплектующие

- Мебельные телескопические направляющие, длина – 250 мм;

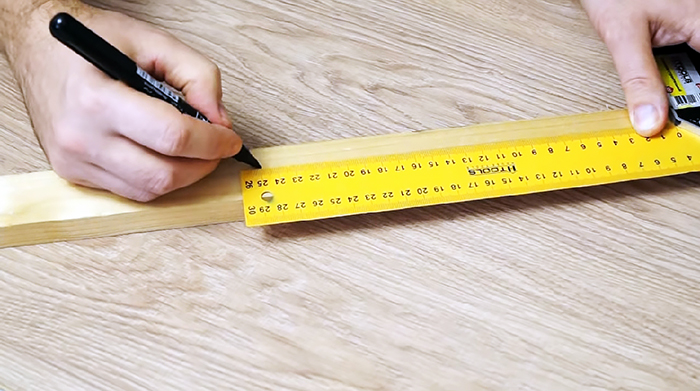

- Деревянная рейка 20х40х250 мм;

- Отрезок деревянного наличника для станины, длина – 150 мм;

- Уголок монтажный – 50х50х40 мм;

- Саморезы мебельные или пресс-шайба;

- Хомут сантехнический (подбирается по размеру корпуса дрели) – 2 шт.

Инструменты

- Дрель с набором сверл и насадкой под крестовину саморезов;

- Торцовка, лобзик или обычная ножовка по дереву;

- Плоскогубцы;

- Разметочный инструмент: угольник, рулетка, маркер.

Изготовление (пошаговая инструкция)

Чтобы подготовить мебельные направляющие к монтажу, их необходимо разобрать. Снимаем стопорный пластиковый колпачок, выгибаем стопор плоскогубцами. Разбираем направляющие, отделяя колодки друг от друга, аккуратно сохраняя положение шариков.

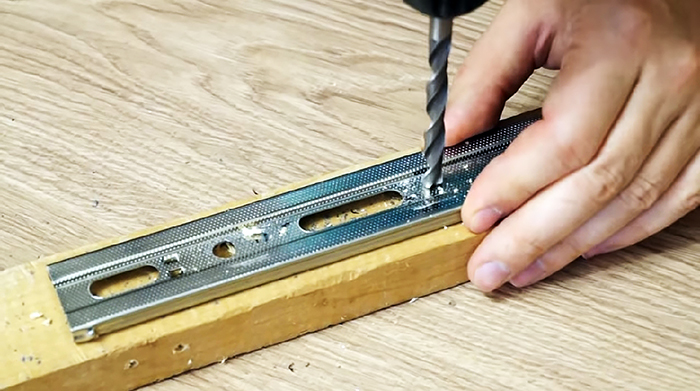

Размечаем подвижную колодку направляющих под крепежные отверстия на расстоянии 6 см и 14 см от конца корпуса.

Сверлим сначала мелким сверлом (3-3,5 мм), а затем покрупнее (8 мм) так, чтобы через эти отверстия влезал винт для сантехнических хомутов. Его необходимо обрезать по длине оставив всего около 1 см длины. Закручиваем хомуты в правильном порядке, определяя заданное положение дрели.

Приспособление готово, остается лишь закрепить в него дрель, выставив ее строго перпендикулярно плоскости станины.

Смотрите видео

Точное сверление. Даже без разметки. Даже неподходящим сверлом. И даже дрелью с биением патрона. И все это быстро. Около 200 отверстий я просверлил, и ни одно из них не оказалось дыркой. Как такое возможно? Сейчас расскажу.

Однажды я купил шкаф в Икее. Как любят шведы, продавался он в картонной коробке, в виде стопочки досок и пакетика с фурнитурой. Быстренько его собрав, я решил, что эти доски мало чем отличаются от мебельного щита из Леруа Мерлен, только нарезаны по нужному размеру и просверлены отверстия под крепеж — а цена выше в несколько раз. При этом нарезать листовой материал можно в том же Леруа почти за спасибо.

Потом мы делали ремонт и долго не могли решить, куда пристроить стиральную машину. В ванной ей не хватало места, кухню хотелось освободить для более важных вещей, в прихожей она не смотрелась… Вот если б спрятать ее в тумбу, это решило бы проблему. Но где взять тумбу с внутренним размером 60 см? Готовой нигде не продается, и я решил смастерить ее сам. Тот первый опыт был не вполне удачный. Тумба собиралась на эксцентриковых стяжках и конфирматах (это такие шурупы для дсп). Для эксцентриковой стяжки нужно просверлить два отверстия в перпендикулярных плоскостях с пересекающимися осями. Пару раз я промахнулся со сверлением, отверстия пришлось рассверливать, чтобы все совпало, а, стало быть, появились люфты. Одно отверстие и вовсе вышло сквозным, чуть пол не просверлил. Тумбу я конечно собрал, но появилось понимание, что не все так просто. А тумба при отжиме машинкой подпрыгивает и дребезжит.

И тут грянул новый ремонт. На этот раз требовалось соорудить мега-шкаф. Он должен быть широким (более 2 м.) глубоким (76 см. в глубину), сделан должен быть из березовой фанеры 21мм, и самое главное — нижняя часть не должна иметь цоколь. Идея состоит в том, чтобы в нижнюю секцию шкафа вкатывались тумбы на колесиках. Это здорово упрощает загрузку вещей в такой глубокий шкаф. Позволяет быстро выкатить, скажем, тумбу с инструментами и прикатить ее к месту ремонта. Или тумбу с книгами к письменному столу. И не бегать за каждой мелочью в шкаф. Вот примерно так это должно выглядеть:

(дверцы и ящички/полочки условно не нарисованы, но они будут)

Конечно, такие ноги мигом разъедутся без крепления к единому основанию, и шкаф рухнет. Чтобы этого не произошло, шкаф монтируется на несущую стену дома, всю нагрузку несет она. Это снимает вопрос задней стенки. Это позволит при необходимости заменить напольное покрытие, не вытаскивая шкаф из комнаты. Просто выкатываем тумбы, снимаем нижнюю часть перегородок, а остальной шкаф продолжает висеть на стене.

Все эти мои хотелки, все вместе и каждая по отдельности, отпугивали потенциальных изготовителей шкафа. Фирм, изготавливающих мебель полно, но почти все гонят шкафы из дсп 16 мм, глубиной 600, все по более-менее стандартным чертежам, а заказчику позволительно лишь выбрать цвет дсп и узор на створке. Так стало ясно, что всю работу предстоит сделать мне самому. Но старая травма с тумбой под стиралку давала о себе знать, и на этот раз я решил не оставить себе шансов на ошибку. Базовые элементы крепежа всей конструкции — двойная эксцентриковая стяжка и винт с бочкообразной гайкой. А это значит, что сверлить придется много и сверлить нужно точно. Поэтому был приобретен герой моего обзора: кондуктор для сверления под эксцентриковую стяжку.

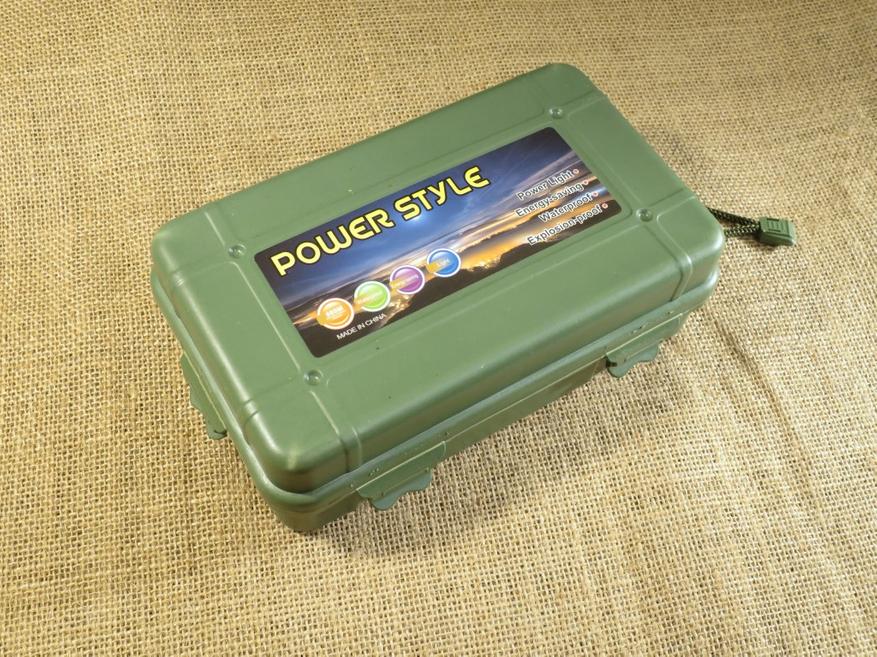

Кондукторов для сверления торца доски много. Есть параллелограммного типа, есть такие типа рогатки (долго объяснять, своей фотки у меня нет, а чужие прикладывать к обзору тут не разрешают, так что найдете в интернете, если надо), в общем выбор большой. Но кондуктор, который позволял бы сверлить сразу два отверстия именно под стяжку, я нашел только этот. Посмотрим, что же мне прислали:

Жесткий пластиковый кофр, внутри поролоновая подкладка и инструменты в пакетиках.

Два сверла по дереву на 8 и на 10 мм, одно сверло форстнера на 15 мм, ограничительные муфты для них, несколько шкантов, ключ для гаек, шестигранный ключ для фиксации ограничительных муфт, и собственно сам прибор.

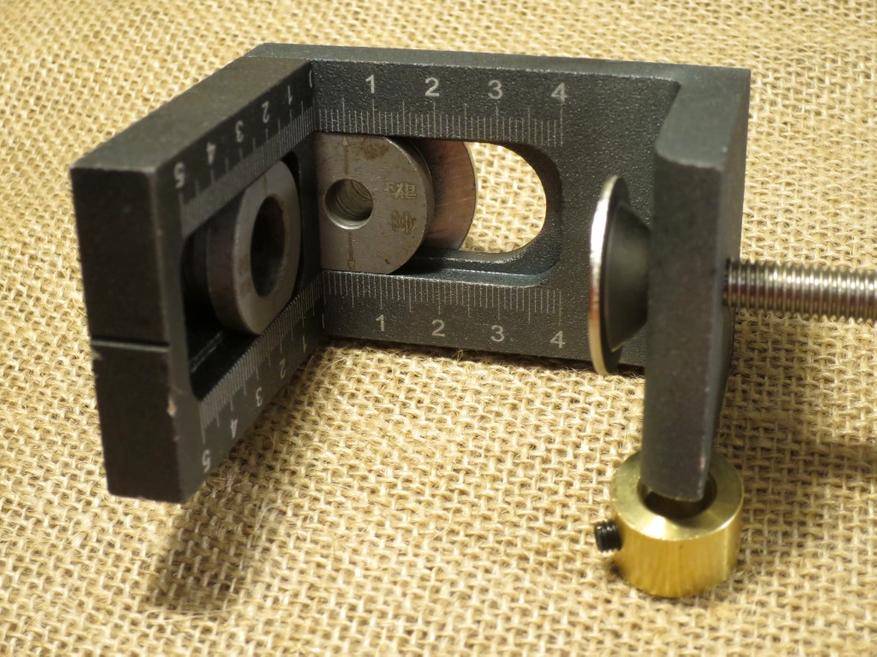

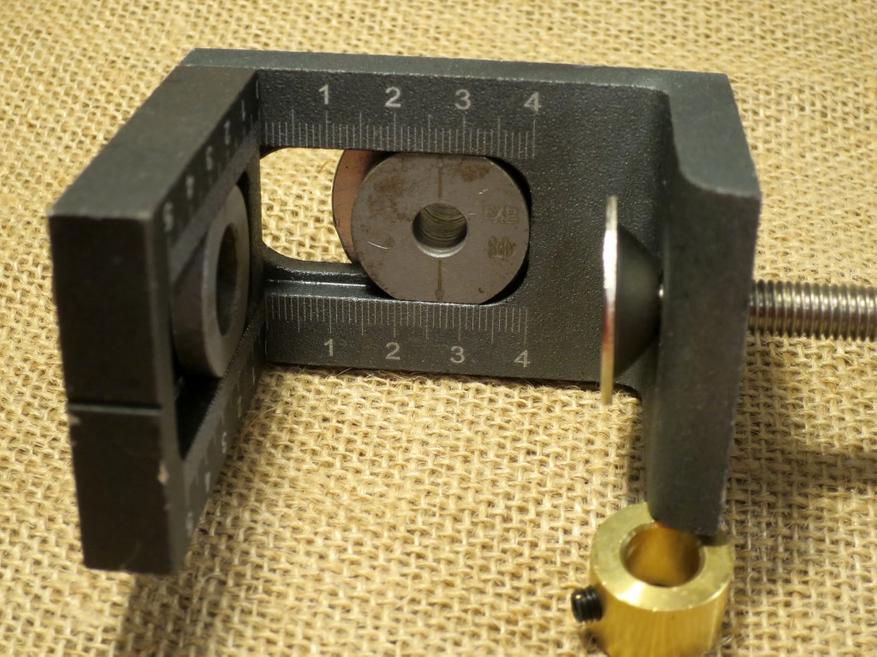

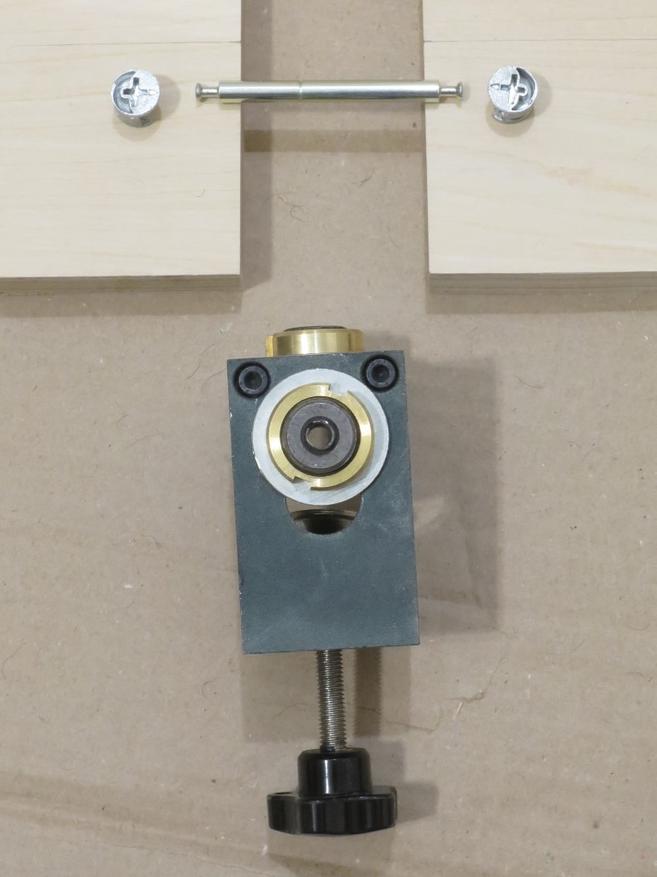

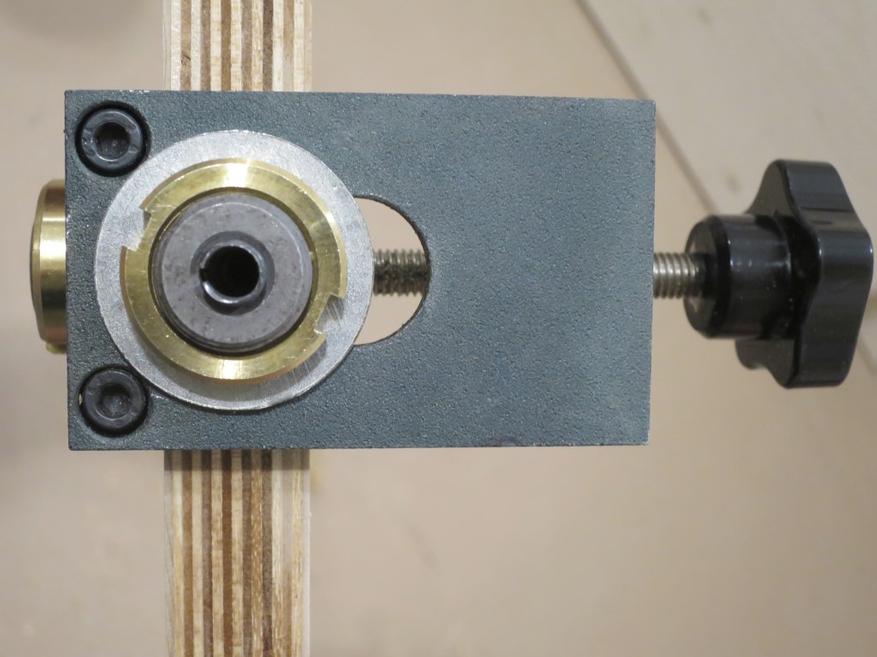

Вот он. Штука довольно увесистая, из литого металла, скорее всего чугуна. Фиксируется на доске винтовым зажимом. На дешевых струбцинах тарелка держится за счет развальцовки винта, со временем она отваливается или продавливается, винт начинает царапать доску. Здесь такого не произойдет. Тарелка из толстой стали, она гладкая и ровная, фиксируется винтом. Время показало, что ей можно зажимать даже окрашенную доску из мягкого дерева, следов не остается.

Максимальная толщина зажимаемой доски порядка 50 мм.

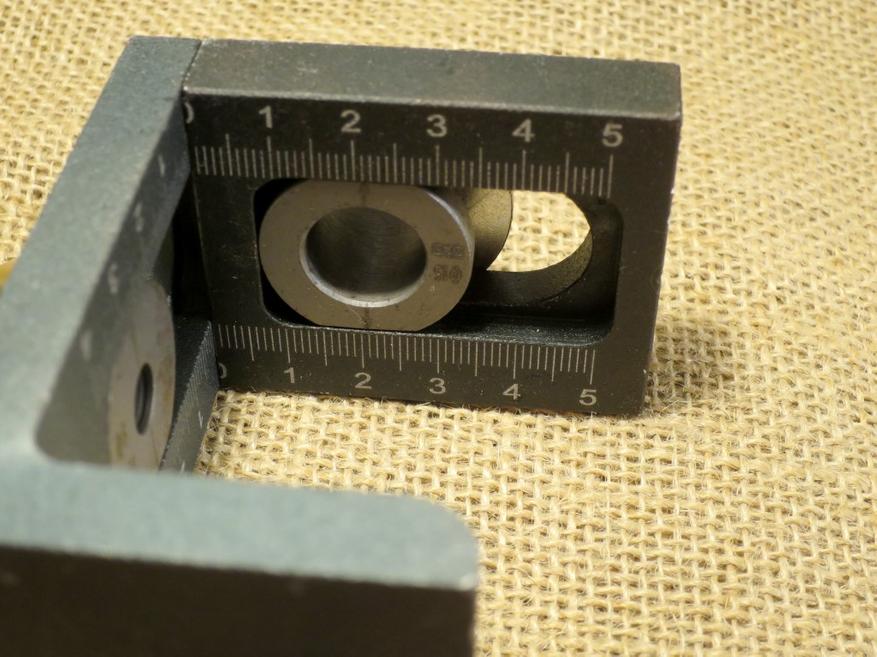

В прорезях корпуса перемещаются и фиксируются гайками две втулки. Одна для сверления 8 мм, со стороны торца доски.

Минимальный отступ оси сверлимого отверстия от поверхности доски — 5 мм.

Максимальный — 37 мм.

Шкала на раме выполнена гравировкой, т.е. не сотрется со временем.

Торец втулок немного утоплен в корпус кондуктора, буквально на долю миллиметра. Это дает возможность перемещать втулку даже когда струбцина зажимает доску. Разумеется, для этого надо ослабить фиксирующую гайку.

На другой плоскости кондуктора выполнена точно такая же прорезь для втулки под сверление на 15 мм.

Минимальное расстояние от торца доски до оси сверления — 21 мм. Можно и меньше сделать, просто установив струбцину не вплотную к краю доски.

Максимальное расстояние — 39 мм.

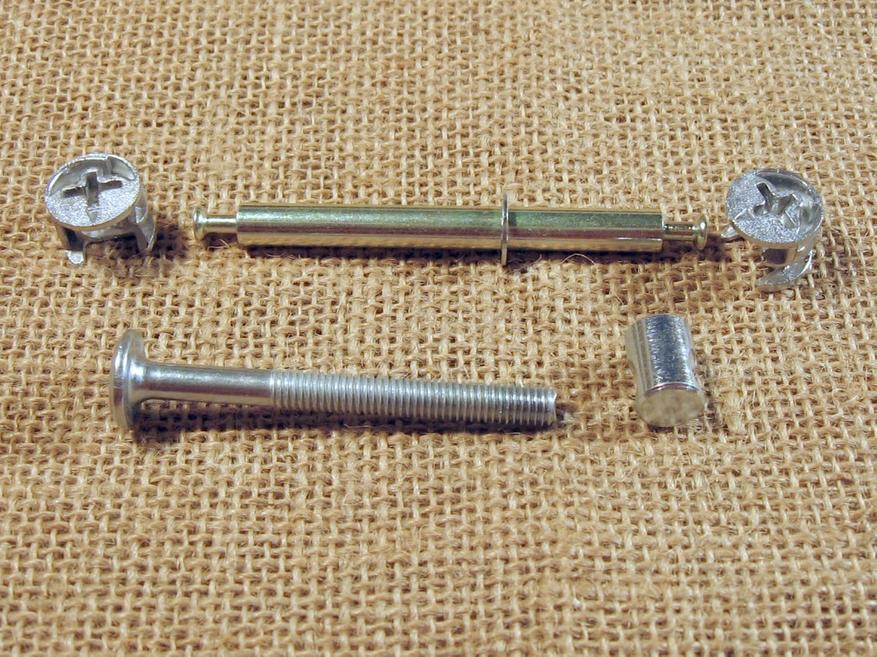

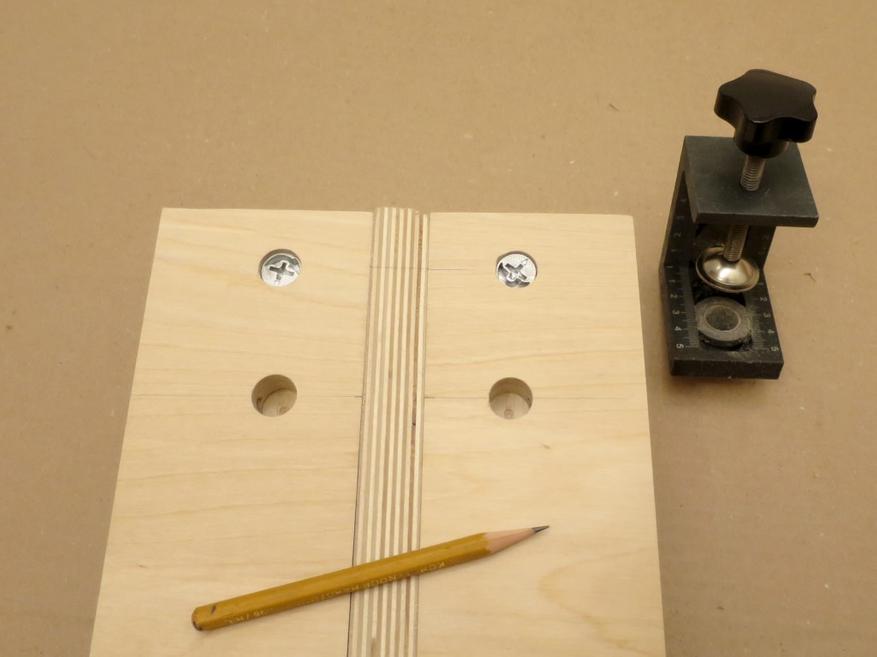

Ну что ж, приступим к испытаниям девайса. Перво-наперво, попробуем установить двойную эксцентриковую стяжку. Она позволяет соединять фанеру почти незаметно. Кроме того, с ними можно сделать и крестообразные соединения листов фанеры. Вот как выглядит стяжка:

Вставляем эксцентрики в отверстия на поверхности доски, вставляем штифт в отверстие на торце, соединяем торец к торцу, поворачиваем эксцентрики так, чтобы они захватили концы штифтов, подтягиваем, готово!

Винты с бочками — для Т-образных соединений. Сверлим 10 мм на одной доске, 7 мм с ее торца и на поверхности другой, вставляем в одно отверстие бочонок, в другое винт, соединяем, закручиваем, все.

Да, но как просверлить 7 мм? Втулка идеально соответствует сверлу 8 мм, сверло на 7 в ней болтается. У меня под рукой оказался переходник для фрез с 1/4 дюйма на 8 мм. А 1/4 дюйма — это 6,35 мм. Уже что-то. Вот этот переходник.

Стоит 100 с чем-то рублей.

Он из каленой стали, встает плотно во втулку 8 мм и в него практически без зазора входит сверло 6,45 мм. Это сверло для сверления отверстий для резьбы М8.

Ну а потом рассверлить 6,45 до 7 — дело техники. Если совсем уж не наваливаться на дрель, отверстие рассверлится точно по оси прежнего.

Вот такой комбинацией я и стал пользоваться. Конечно, проще было бы сверлить на 8. Но мне не хотелось добавлять лишние люфты. В угоду простоты частичной разборки шкафа мне пришлось отказаться от шкантов, и эти штифты, которые, вообще говоря, должны работать только на растяжение, у меня будут нагружены еще и на срез.

Чтоб набить руку, я начал с обрезков фанеры. Попробовал соединить три кусочка буквой Т.

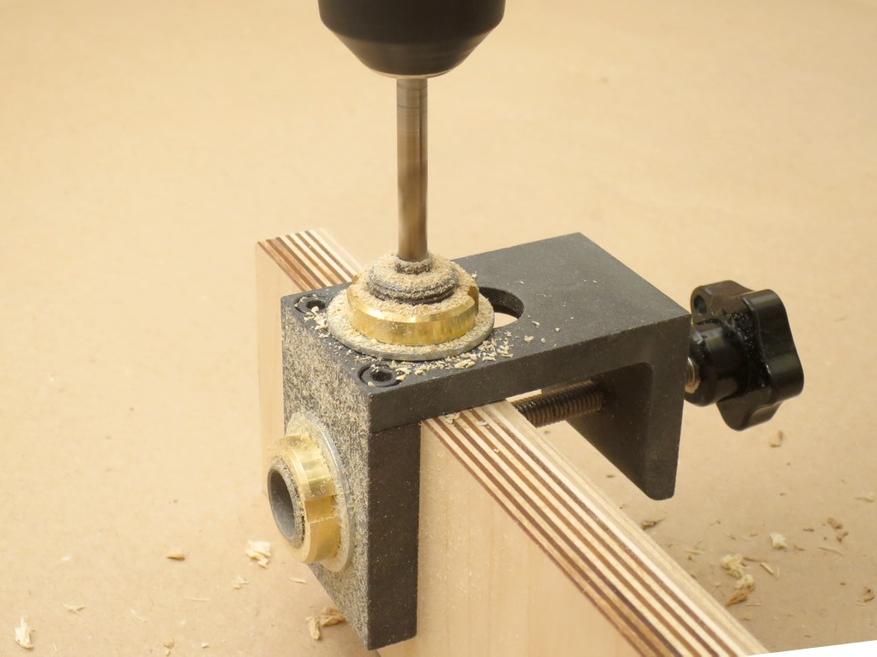

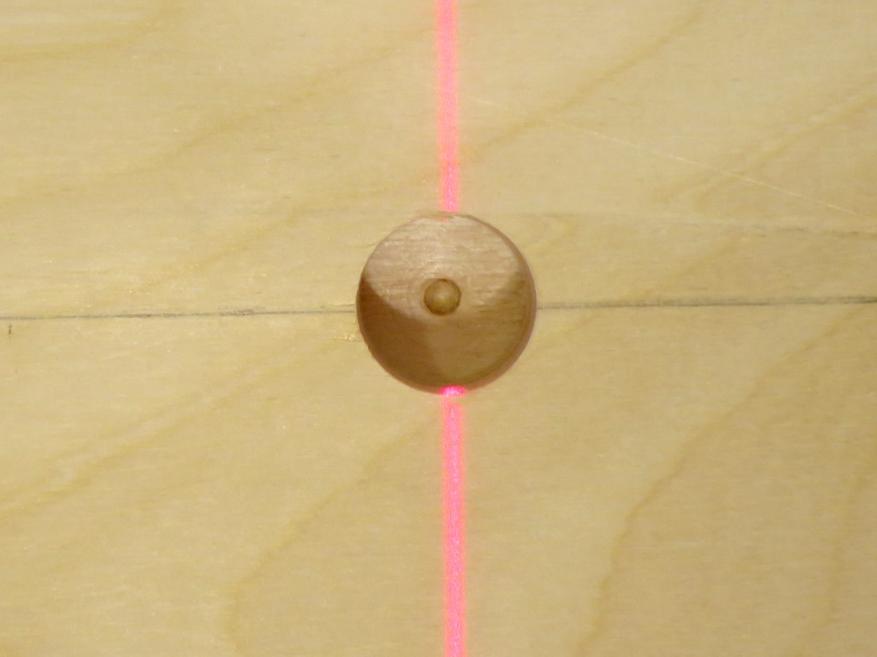

Сперва сверлим сверлом форстнера с поверхности, чтобы потом легче отводилась стружка из более глубокого торцевого отверстия.

Потом сверлим с торца.

Повторяем все то же самое со второй дощечкой.

Вот что получилось:

Наконец, сверлим насквозь центральную дощечку. Собираем:

Как видите, получилось у меня только со второго раза. С первого я ошибся с размером и просверлил отверстия под эксцентрики слишком близко. Они при самой тугой затяжке не обеспечивали достаточного сжатия досок.

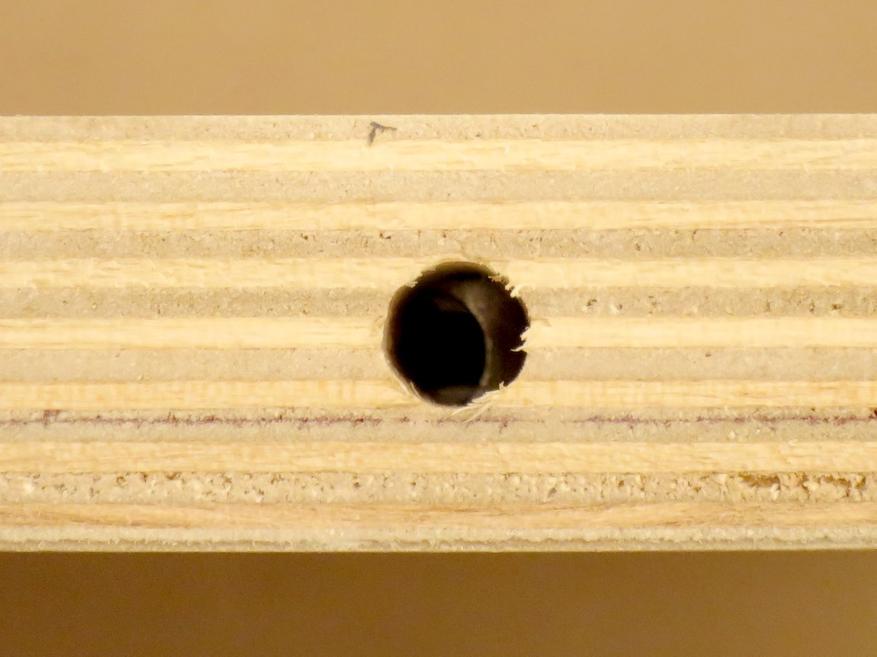

Края всех отверстий аккуратные. Теперь этим сверлом форстнера я проделал уже более 60 отверстий.

Сверло поизносилось, конечно, но и теперь деревянные волокна не рвет.

Вот одно из последних отверстий:

Я сверлил и уже покрашенную фанеру, края ровные.

Отверстия с торца тоже получаются отличные. Вот виден в глубине установленный эксцентрик.

Самое главное — отверстия получаются неизменно соосные. Я вставил сверло и приложил ГОСТовский уголок:

В другой плоскости:

И вот что получилось в результате:

Думаю, это самый критически важный кондуктор для изготовления корпусной мебели. Он поможет не только сделать отверстия под эксцентриковый крепеж, но и под бочки, конфирматы, шканты, т.е. всю ту работу, для которой, вообще говоря, предназначен самоцентрирующийся кондуктор. Но у этого больше функционал за счет сверления второго отверстия. Так что если вы не профессионал, и работаете не на поточном производстве, но этот кондуктор для вас. Все остальное, что мне понадобится – вырезание отверстий под петли и ручки, в принципе можно сделать вообще без кондуктора.

Далеко не у каждого домашнего мастера есть сверлильный станок, который позволит сделать отверстие под идеальным прямым углом. А высверлить так обычной электродрелью или шуруповёртом почти невозможно — погрешность всё равно будет заметна. И всё-таки есть несколько действенных методов с помощью которых можно добиться перпендикулярного вхождения сверла в материал.

С применением металлического уголка

Наиболее популярный и простой метод сверления под прямым углом заключается в применении металлического уголка. Для этого нужно поставить уголок в месте сверления так, чтобы сгиб находился точно в месте будущего отверстия. Далее, сверло зафиксированное в дрели или шуруповёрте прикладывается к внутреннему сгибу примочки по всей длине. Сверлить нужно медленно, недопуская отклонения от уголка.

Этот метод очень хорош. Отверстия получаются с минимальной погрешностью. Минус лишь в том, что высота уголка ограничивает применение используемых свёрл. Например, для отверстия небольшого диаметра свёрла, обычно, короткие. Но при использовании такой примочки патрон инструмента будет упираться в него, и не давать дальше продвинуться в глубину материала.

С обычным зеркальцем

Для любого сверла подойдёт метод с зеркалом. Его следует лишь положить на обрабатываемый материал отражающей частью вверх, и когда сверло упрётся — добиться идеально ровной линии между отражением и самой режущей насадкой. Если в процессе работы будет отклонение, линия в месте схождения искривится.

Способ действительно очень хорош. Недостаток заключается только в том, что идеально ровный угол получается лишь с одной плоскости. Изменить это можно задействовав два зеркала.

Есть комбинированный способ использования уголка и зеркал. На две внутренние стенки уголка крепятся зеркала, а на равном расстоянии от точки схождения проводятся линии. Этот способ можно считать лучшим среди остальных, поскольку точность проделанной работы получится очень высокая.

С помощью соединительной гайки

Точного результата сверления можно добиться, применив соединительную гайку или несколько смотанных изолентой обычных гаек. Процесс использования очень прост: примочка ставится на поверхность обрабатываемого материала и крепко держится рукой; Далее нужно вставить сверло в отверстие и начать работу.

Точность результата поражает, но недостаток тоже есть. К сожалению, с такими примочками можно сверлить перпендикулярно только редко применяемые диаметры: с гайкой М5, придётся использовать режущую насадку на 4 мм, а с М10 — 9 мм. Выйти из положения получится высверлив резьбу гаек, тогда отверстия будут более распространённых диаметров.

Все три метода хороши по-своему. Всё зависит от необходимой точности угла, а также особенностей используемого диаметра. В любом случае приобретать дорогостоящий сверлильный станок для разовых применений необязательно. Вполне можно обойтись подручными средствами, которые позволят получить впечатляющий результат.

Читайте также: