Как сделать сплав алюминия и меди

Добавил пользователь Morpheus Обновлено: 05.10.2024

На примере сплава А1 — 4 % Си показано, что изменение температуры перегрева расплава (в диапазоне от 670 до 850 °С) практически не влияет на характер дислокационной структуры и плотность дислокаций после кристаллизации со скоростями охлаждения 7—25 К/с. Во всех случаях, несмотря на существенные изменения в форме и размере зерен и дендритных ячеек, внутри последних фиксируется нечетко сформированная ячеистая структура с плотностью дислокаций (1,5 ± 0, 7) • 109 см-2.

Изменение скорости охлаждения, также слабо влияя на общую плотность дислокаций, заметно изменяет характер дислокационной структуры двойных алюминиево-медных сплавов. При скоростях 7—19 К/с формируется ячеистая структура или яче- исто-субзеренная структура.

При этом внутри каждой дендритной ячейки располагается по нескольку дислокационных ячеек. При больших скоростях охлаждения, в частности в сварных швах, где скорость достигает 10 3 К/с, размеры дендритных и дислокационных ячеек совпадают. Здесь дислокационные сплетения наблюдаются только на периферии дендритных ячеек, оконтуривая их, как в быстро охлажденных пленках.

Уменьшение скорости охлаждения двойных сплавов до 0,65 К/с приводит к более равномерному распределению дислокаций и соответственно меньшей четкости формирования стенок ячеек. В медленно охлажденных (Ус = 0,2 К/с) промышленных отливках из сплава ВАЛЮ дислокации вообще не образуют ячеек, а р достигает 0,3 • 10 9 см~ 2 , т. е. на полпорядка меньше, чем в двойных сплавах при скоростях больше 0,7 К/с. В промышленных отливках из сплава ВАЛЮ плотность дислокаций оказалась существенно ниже и при больших скоростях охлаждения: (0,5 ± 0,1) • Ю 9 при Ус = 0,7 К/с и (0,7 ± 0,2) х х Ю 9 см -2 при Ус = 7,5 К/с. Причем здесь наблюдается закономерное увеличение р по мере ускорения охлаждения.

Хотя в алюминиево-медных сплавах дислокации в основном образуют объемные сплетения, в определенных условиях возможно образование плоских дислокационных границ. Это зависит от содержания меди в сплаве и скорости охлаждения. В сплаве с 0,5 % Си субзеренные границы не образуются при всех исследованных скоростях. В сплаве с 4 % Си плоские дислокационные границы наблюдаются при скоростях меньше 0,2 К/с в основном на периферии дендритных ячеек. Наконец, в сплаве с 5 % Си субзеренные границы формируются уже в сварном шве (Ус = Ю 3 К/с).

Алюминиевые сплавы используются гораздо чаще, чем этот же металл в чистом виде. И тут ничего удивительного: они обладают гораздо большей прочностью, а также устойчивостью к коррозии и высоким температурам.

Комбинации с различными веществами наделяют те или иные сплавы конкретными характеристиками. В зависимости от требований к конечному продукту в алюминий добавляется один или несколько легирующих элементов. А чтобы не возникло путаницы, получившийся сплав маркируют определенным образом. То есть заказчику остается лишь выбрать наиболее подходящий для своих нужд металл.

Краткая характеристика алюминия и его сплавов

Впервые алюминий был получен учеными-химиками из Дании (Эрстедом) и Германии (Велером) в 1825 и 1827 годах соответственно. В промышленных масштабах производить металл стало возможным в 1886 году благодаря разработкам американца Чарльза Холла и француза Поля Эру. Стоимость алюминия вплоть до конца XIX века лишь ненамного уступала золоту.

В начале прошлого столетия алюминий использовался только в чистом виде. В 1906 году немецкий ученый Вильм термически упрочнил металл, добавив к нему медь (4 %), магний (0,5 %), марганец (0,5 %). Так появился первый сплав – дуралюмин. Алюминиевые сплавы, обладающие, помимо высокой прочности, небольшой плотностью, широко применяются в промышленности в настоящее время.

Удельная прочность соединений алюминия (отношение временного сопротивления к плотности) значительно выше аналогичного параметра сталей. Благодаря этому алюминиевые соединения широко используются в ракето- и самолетостроении.

Для металла и его сплавов характерны высокая технологичность и простота деформации, что позволяет с легкостью создавать детали сложной конфигурации. К достоинствам материала относятся также устойчивость к коррозии и хорошая электропроводность (эта характеристика выше только у серебра, меди и золота). Применение сплавов алюминия в электронике и электротехнике обусловлено легкостью их раскатывания в фольгу.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

Благодаря низкой температуре плавления при обработке материала не требуются значительные энергетические затраты, соответственно, производство и продукция обладают невысокой себестоимостью.

Диаграмма состояния сплава (алюминий и медь)

Для того чтобы наиболее четко описать взаимодействие компонентов дюраля в твердом и жидком состоянии, а также объяснить характер изменения свойств сплава, используют диаграмму состояний.

Из неё видно, что наибольшая растворимость Cu в сплаве с алюминием наблюдается при температуре 548 °С и при этом она составляет 5,7 %. При повышении температуры она будет увеличиваться, а при понижении – уменьшаться. Минимальная растворимость (0,5 %) будет наблюдаться при комнатной температуре. Если же дюраль закалить выше 400 °С, он станет твердым однородным раствором – α.

Во время данного процесса будет происходить распад твердого раствора. Очень необычно ведёт себя сплав алюминия и меди, формула которого — CuAl2. Процесс сопровождается выделением избыточной фазы А1. Такой распад протекает в течение длительного времени. Это и есть то естественное старение, о котором мы уже ранее упоминали.

Классификация алюминиевых сплавов

Для классификации алюминиевых сплавов используется большое количество различных признаков. В зависимости от типа вспомогательных элементов выделяют следующие виды:

- с добавлением присадок, в качестве которых выступают различные материалы, например, магний, цинк, хром, кремний и другие.

- с добавлением интерметаллидов – в составе таких соединений присутствует несколько металлов, например, медь и магний, литий и магний.

В составе алюминиевых сплавов может присутствовать множество элементов, придающих материалу те или иные эксплуатационные характеристики.

По способу металлообработки выделяют следующие типы соединений алюминия:

- Деформируемые алюминиевые сплавы – твердые соединения, которые благодаря высокой пластичности могут обрабатываться прессованием или ковкой. Эксплуатационные характеристики материала повышаются путем проведения дополнительной обработки.

- Литейные – поступая на производство в жидком состоянии, они обрабатываются после того как затвердеют. Из литейных алюминиевых сплавов изготавливают корпусные детали различной конфигурации.

Отдельная группа представлена техническим алюминием, содержащим меньше 1 % посторонних примесей. Такой состав приводит к образованию на поверхности металла оксидной пленки, защищающей его от негативного воздействия окружающей среды. В то же время прочностные характеристики технического алюминия довольно низкие.

В зависимости от прочности соединения бывают:

- сверхпрочными (от 480 МПа);

- среднепрочными (от 300–480 МПа);

- малопрочными (до 300 МПа);

Отдельная группа представлена дуралюминами, обладающими особыми эксплуатационными свойствами.

Свойства сплава

Легирование металла теми или иными элементами позволяет повысить его характеристики. Вы запомнили, как называется сплав алюминия с медью? Какими же свойствами он обладает?

Сам по себе алюминий очень легкий, мягкий и совершенно непрочный. Он растворим в слабо концентрированных щелочах и кислотах. Добавив к алюминию медь и магний, можно получить уже достаточно прочный сплав. Его эксплуатационные параметры достаточно легко улучшить – просто нужно оставить его полежать при комнатной температуре. Так, эффект старения увеличивает прочность дюраля, о чём мы говорили выше.

Недостатком дюралюминия является его низкая коррозионная стойкость. Поэтому чаще всего такой материал покрывают чистым слоем алюминия или же красят лаками и красками.

Маркировка алюминиевых сплавов

При определении марки алюминиевых сплавов можно столкнуться с определенными сложностями. Маркировка выполняется таким образом, чтобы вопросов при уточнении соединения не возникало. Составы имеют определенное буквенно-цифровое обозначение.

Особенности маркировки заключаются в следующем:

- в начале стоят одна или несколько букв, указывающие на состав соединения;

- маркировки включают в себя цифровой порядковый номер;

- заканчиваться маркировка может также буквой, обозначающей особенности обработки материала (например, термической).

Ознакомимся с правилами маркировки на примере сплава Д17П. Первая буква Д обозначает состав сплава – дюралюминий. В составе всех дюралюминиев присутствуют определенные химические элементы, различающиеся по количественному содержанию. Порядковый номер 17 указывает на конкретный материал, обладающий определенными свойствами. Буква П в конце маркировки используется для обозначения способа обработки полунагартованного соединения, получаемого под давлением без предварительного нагрева металла, соответственно, прочностные характеристики будут составлять половину от максимально возможных.

Маркировка алюминиевых сплавов производится по ГОСТу 4784-97, определяющему основные требования к обозначению соединений.

Основные группы алюминиевых сплавов и их свойства

Для работы с алюминием и его соединениями необходимо ознакомиться со свойствами металла, поскольку они существенно влияют на сферу применения деталей и характеристики материала. Ранее мы говорили о классификации сплавов алюминия.

Далее расскажем о наиболее распространенных типах металла и их свойствах.

- Сплавы с алюминием, медью и кремнием.

Соединение также известно под названием алькусин. Сплавы, в которых присутствуют медь и кремний, используются для изготовления деталей промышленного оборудования. Отличные технические свойства позволяют эксплуатировать их в условиях постоянной нагрузки.

Технические характеристики составов, в которых присутствует медь, сравнимы с низкоуглеродистыми сталями. Основной недостаток заключается в плохой коррозионной устойчивости. Детали покрываются защитным составом, предохраняющим от негативного воздействия окружающей среды. Для улучшения качеств материала используют легирующие компоненты (марганец, железо, магний и кремний).

Эти соединения носят название силумина и служат для производства декоративных элементов. Для повышения характеристик алюминиевых сплавов используют натрий и литий.

Присутствие в составе магния повышает прочностные характеристики материала, а также облегчает процесс сварки. Содержание магния не должно превышать 6 %. Более высокий процент снизит антикоррозионные свойства соединения. Для повышения прочности без снижения коррозионной устойчивости в составы добавляют марганец, ванадий, хром или кремний. Каждый дополнительный процент магния улучшает прочность на 30 МПа.

Для повышения устойчивости к коррозии в состав соединения добавляют марганец. Благодаря ему повышаются прочность и свариваемость материала. Кроме марганца в состав добавляют железо и кремний.

- Сплавы с алюминием, цинком и магнием.

Высокими прочностными характеристиками, а также простотой обработки отличаются алюминиевые сплавы с магнием и цинком. Для улучшения свойств материала его подвергают термической обработке. Недостатком таких соединений является низкая антикоррозионная устойчивость. Для исправления этого минуса используют легирующий компонент – медь.

В этих сплавах, помимо алюминия, содержатся магний и кремний. Соединения отличаются высокой пластичностью, коррозионной устойчивостью.

Группа высокопрочных сплавов

На самом деле дюралюминий – это целая группа сплавов, в которых основным компонентом является алюминий, а его легирующими элементами – медь, цинк, марганец, магний. Но в целом их характеристика определяется не только составом, но и способом термообработки. В 1903 году впервые было обнаружено, что в процессе старения сплав алюминия с медью становится еще более прочным и твердым.

Как выяснилось позже, это объясняется тем, что когда после закалки металл находится несколько дней при комнатной температуре, его перенасыщенный твердый раствор распадается, а это, в свою очередь, сопровождается упрочнением материала.

Сплавы алюминия с другими элементами

Легирующими элементами, используемыми при изготовлении алюминиевых сплавов и улучшающими их качественные характеристики, являются также следующие.

Бериллий уменьшает окисление при термической обработке. Невысокое содержание бериллия (0,01–0,05 %) улучшает текучесть соединений алюминия, используемых в процессе производства деталей двигателей внутреннего сгорания (поршней и головок цилиндров).

Висмут, а также свинец, олово или кадмий, обладающие низкой температурой плавления, при добавлении в состав сплавов облегчают процесс резки металла. Эти компоненты способствуют образованию мягких легкоплавких фаз, обеспечивающих ломкость стружки и смазывание резца.

Соединения с добавлением галлия (0,01–0,1 %) используются для производства расходуемых анодов.

Небольшое количество железа (не более 0,04 %) добавляют в материал, используемый для изготовления проводов, за счет этого повышается прочность и ползучесть материала. Кроме того, железо снижает прилипание состава к стенкам форм при литье в кокиль.

Сферы применения алюминиевых сплавов

Алюминиевые сплавы широко применяются во многих сферах. Благодаря их эксплуатационным характеристикам они входят в пятерку наиболее распространенных соединений металла.

Сначала, благодаря легкости и прочности, их начали использовать при производстве дирижаблей и самолетов.

В настоящее время в связи с высокой температурой плавления соединения алюминия используют при производстве скоростных поездов. Поверхность во время движения на большой скорости нагревается, однако при этом не подвергается деформации.

Широко применяются металл и его соединения в судостроении, где им отдают предпочтение перед сталями. Корпуса из алюминия не подвержены обрастанию ракушками, которые отрицательно сказываются на обтекаемости судов и скорости их движения. Очистка стального корпуса требует значительных временных и финансовых затрат. Таким образом, первоначальные вложения в строительство алюминиевого корпуса окупаются благодаря более дешевой эксплуатации.

Невысокая стоимость и небольшой удельный вес обеспечили востребованность материала в военной промышленности, к примеру, из него производят отдельные элементы стрелкового оружия. С использованием соединений алюминия изготавливают ракетное топливо.

Высокой электропроводностью обусловлено использование алюминиевых сплавов для производства проводов и деталей радиоприемников. Они подходят для изготовления различных габаритных проводников электрического тока (линий электропередач, оболочек высоковольтных кабелей, шин распределительных устройств), что вызвано их заметными преимуществами перед другими металлами. Например, для алюминиевых оболочек кабелей характерны большая прочность и меньшая плотность, чем для свинцовых. Страны с высокоразвитой промышленностью тратят около 15 % алюминия для удовлетворения электротехнических потребностей.

Металл в настоящее время продолжает использоваться для производства посуды. По-прежнему остаются востребованными алюминиевые вилки, ложки, кастрюли и емкости для жидкостей.

Алюминий нашел применение и в пищевой промышленности – в качестве пищевой добавки. Для обозначения в составе продуктов алюминия используют букву E. Металл выступает в роли красителя в кондитерских изделиях, предохраняет продукты от появления плесени. Различные продукты упаковывают в тонкую алюминиевую фольгу, толщина которой не превышает 0,009 мм. А алюминиевая лента толщиной 0,2-0,3 мм идет на производство консервных банок.

Одним из специфических вариантов использования алюминиевых сплавов являются атомные реакторы. Большая часть из них при работе использует тепловые нейтроны. Соответственно, конструкция реакторов должна состоять из металлов, слабо поглощающих такие частицы. К примеру, из алюминия, отличающегося также высокой коррозионной устойчивостью при воздействии горячей воды, перегретого пара, углекислого газа, которые чаще всего выступают в качестве источника тепла в реакторах.

В состав бронзы входят, помимо меди и алюминия, цинк, марганец, кремний и олово. Категория бронзы определяется содержанием добавок при сплаве. Оловянная бронза имеет в составе от восьми до десяти процентов олова, от двух до четырёх процентов цинка. Остальное приходится на долю меди.

Сварить бронзу можно не только металлическими, но и угольными электродами. Накануне сварки каждую бронзовую детальнадо подогреть от двухсот до пятисот пятидесяти градусов по Цельсию. Причём с сильным подогревом нужно сваривать детали, обладающие сложной конфигурацией. Если речь вести о простых деталях, то для них подойдёт предварительный подогрев с меньшей температурой.

Подобные изделия определяются как сварнолитые. Выполнить сварку бронзы можно в полувертикальном или нижнем положении. Заделывая сквозной дефект, сваривая стыковой шов, необходимо использовать подкладки. Они помогут избежать протекания металла. Подкладки изготавливаются:

Форму непременно надо соотносить с конфигурацией детали изнутри, в том месте, где производится сварка.

Сварить оловянную бронзу можно с применением угольных электродов. Для присадочного материала нужно взять отлитый вкокиль пруток. Он должен иметь в качестве составляющих:

На роль флюса годится борный шлак либо прокалённая бура. Чтобы сварить никелевую, свинцовую, цинковую, оловянную бронзу, потребуются электроды ОБ-5. Заварив детали, их надо для постепенного охлаждения укрыть асбестом. Это снизит остаточное напряжение, предотвратит появление трещин.

Когда свариваешь специальную бронзу с использованием угольного электрода, присадочным металлом нужно выбрать прутки, идентичные по составу с главным металлом. Сваривая кремнистую бронзу, для флюса лучше всего взять прокалённую буру. Фосфористым бронзам рекомендуется бронборный шлак.

Алюминиевые бронзы требуют в качестве флюса тот же, который используется при сварке алюминиевых сплавов и самого алюминия. Для специальных бронз, при сварке с помощью металлического электрода, состав стержня подбирается с учётом состава главного металла. Сваривая фосфористую бронзу, лучше задействовать стержень с таким составом:

Сварку бронзы с применением металлического электрода лучше выполнить с постоянным током обратной полярности. Сила тока берётся с таким расчётом: на один миллиметр электродного диаметра потребуется 40 ампер. Алюминий используется при производстве деталей не только в своём чистом виде (99,5 процента), но и в разного рода сплавах с кремнием, медью, магнием, марганцем.

Снаружи как алюминий, так и сплавы с ним имеют плёнку окиси с температурой плавления приблизительно 2050 градусов. При нагреве алюминий подвержен весьма сильному окислению. Плёнка тугоплавкой окиси, которая расположена на поверхности заготовки, создаёт препятствие для сплавления присадочного металла с главным.

Чтобы соединение вышло надёжным, при сварке требуется удаление плёнки оксида. Этой цели можно добиться как химическим, так и механическим способом. Последний далеко не всегда даёт хороший результат. Его предпочтительней использовать, сваривая металл с определённой толщиной.

Надо учитывать, что окись алюминия может быть удалена концом присадочного материала. Химическая же очистка производится с помощью покрытий либо флюсов, гарантируя качественное удаление окиси алюминия. Окись алюминия полностью должна быть удалена по причине своей тяжести, превышающей вес алюминиевого сплава либо самого алюминия.

Нередко окись, располагаясь плёнкой вдоль швов, уменьшает надёжность сварной состыковки. Чтобы избежать ожогов, сварку алюминия в форме листа осуществляют на подкладках. Допускается использование металлических и угольных электродов, среды защитных газов.

Если для сварки приготовлен угольный электрод, то на присадочный металл пойдут литые прутки или проволока, имеющие один и тот же состав с главным металлом. Из трёх возможных марок флюсов больше подходит АФ-4А. Такой флюс надо использовать, сваривая незначительной толщины металл. Сгодится он и при устранении дефектов в литой детали из сплавов алюминия и тонкими стенами.

При существенной толщине главного металла неплохого качества можно добиться, используя флюс №2 и №1. Его наносят накануне нагрева на поверхность, подлежащую сварке. Это может быть:

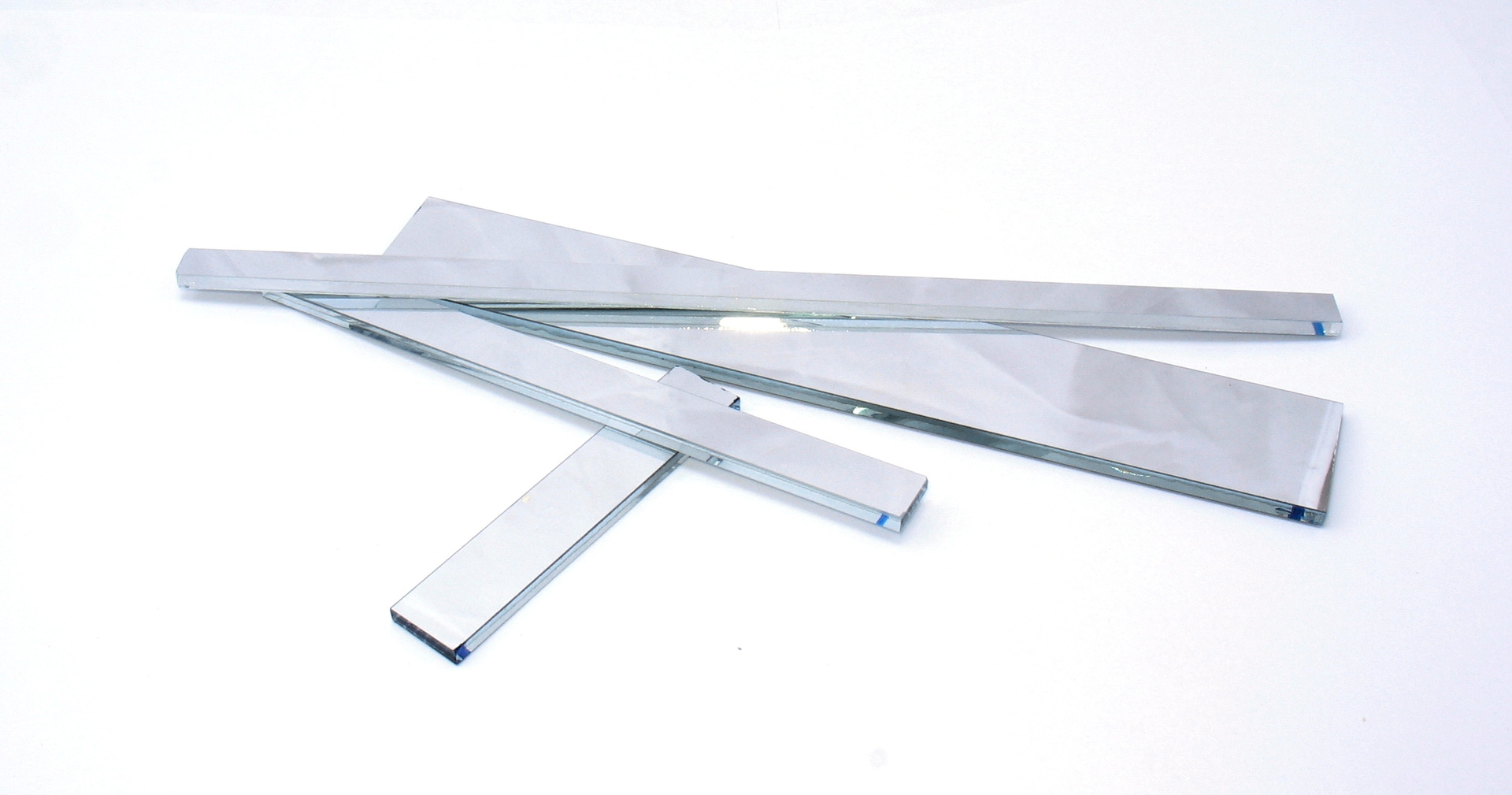

Алюминиевые шины сваривают обычно встык на графитовой либо алюминиевой подкладке. Графитовые пластины, обладающие вырезами против швов, ставят по бокам шин. Вырезы дают возможность удалить за границы рабочего сечения конец и начало шва.

Электродный стержень должен быть сделан из материала, обладающего с главным металлом одинаковым составом. Нужно нанести покрытие на стержень. Его состав хорошо известен, и необходимо соблюдать общепринятое процентное соотношение. Покрытие должно получиться толщиной до одного миллиметра.

Подогрев в специальных печах означает необходимость замера температуры термопарой. Речь идёт о подогреве древесными опилками либо термокарандашами в горне. Температура бывает достаточной уже при тлении опилок. Сварка осуществляется при применении постоянного тока обратной полярности. Сила его берётся в границе от тридцати до тридцати шести ампер на миллиметр диаметра электрода.

Детали из алюминиевых сплавов и алюминия надо хорошо очистить от остатка шлака и флюса. Именно эти остатки способствуют возникновению коррозии металла. Чтобы достигнуть этой цели, необходимо:

• погрузить деталь на пять минут в 2-процентный раствор с хромовой кислотой, которая нагрета до восьмидесяти градусов.

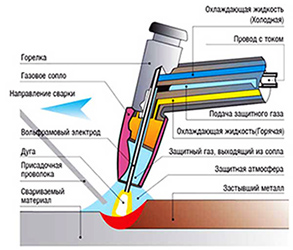

Защитным газом служит аргон. Сварка выполняется с использованием специального держателя и вольфрамового электрода. Задействованный в данном случае алюминиевый сплав и алюминий необходимо хорошо очистить.

Сваривая в аргоновой среде, флюс использовать не надо. В результате отпадает необходимость очистки после сварки от шлаков и флюса, что является трудоёмкой операцией. Сварка в среде аргона допускает также нахлесточные соединения, которые запрещены при сварке, подразумевающей использование флюса. Запрещение обосновывается тем, что практически невозможно стопроцентно удалить шлаки и остаток флюса. В итоге может появиться коррозия, разрушающая нахлесточное сварное соединение.

Главные преимущества конструкций из сплава с алюминием многократно проверены практикой и заключаются в следующем:

По этим причинам конструкции распространены повсеместно. Для сварной конструкции применяется деформируемый сплавиз алюминия. При деформации и нагреве он не поддаётся растрескиванию. Основной же проблемой сварки алюминиевых сплавов и алюминия стала его значительная химическая активность:

• на поверхности алюминия появляется окисная плёнка, чья температура плавления составляет 2050 градусов по Цельсию;

Кусочки плёнки, попав в шов, уменьшают качество сварного соединения и срок его службы. Выполняя сварку, необходимо провести меры для разрушения, а потом удаления плёнки. Эта мера обеспечит защиту металла от нового окисления. Из-за немалой химической прочности окисной плёнки восстановить из окисла алюминий при сварке нельзя. Невозможно на практике связать её в прочное соединение со щелочью либо сильной кислотой.

Влияние шлака на сварку алюминия базируется на смывании расплавленным шлаком окисной плёнки, которая подверглась разрушению. Немалую роль играет процесс растворения. Готовя деталь из сплава с алюминием для предстоящей сварки, нужно удалить с кромки поверхностное загрязнение. Применяется для этой цели органический растворитель. Возможно использование травления по такой технологии:

Сварка даёт возможность применить с хорошей отдачей нахлесточные либо стыковые соединения. Снижая включения в швеокисной плёнки, допустимо применение флюсов, которые наносятся на торцы деталей накануне сварки. Они представляют собой дисперсную взвесь фторидов, находящихся в спирте.

Не разделывая кромки, допустимо сваривание с одного бока детали, имеющего толщину кромки до шести миллиметров. С двух боков эта толщина может доходить до десяти миллиметров. Разделка выполняется V-образно:

При сварке алюминиевого сплава самыми распространёнными типами электродов считаются: ОЗА-1, ЭЮ-1, АФ-4А, ОЗА-2. Последняя разновидность рассчитана для наплавки и заварки дефектов после литья. Стержень электрода выполняется с использованием сварочной проволоки, нанесением на неё покрытия, представляющего собой смесь фтористой и хлористой соли. Толщина его не больше 0,3 – 0,5 миллиметров на сторону.

Сварка осуществляется с применением постоянного тока обратной полярности. На силе тока останавливаются с учётом диаметра электрода и положения шва. Работа с электродом 03А-1:

Выполнять сварку предпочтительней с предшествующим подогревом детали до 250 – 400 градусов по Цельсию (принимаетсяво внимание толщина кромки). Алюминий обладает значительной теплопроводностью, кромки разогреваются дугой чрезвычайно медленно. На каждый килограмм наплавленного металла расходуется два килограмма электродов.

Существенны потери на разбрызгивание и угар электродного металла. Сваривая электродом ОЗА-2, надо иметь в виду, что угол загиба выходит меньше, а шов получится прочнее - 86 Мпа. Такое наблюдается из-за легирования кремнием швов.

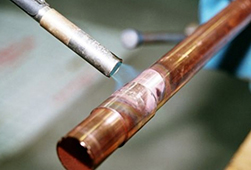

Применение медных сплавов и меди обусловлено антикоррозийной стойкостью в агрессивной среде, высокой тепло- и электропроводностью. Большая чистота металла означает повышение подобных свойств. Как теплопроводность, так и электропроводность меди быстро меняется и при малом присутствии примеси (до одного процента). Нагреваясь, медь вступает в реакцию с водородом, углеродом, серой, кислородом. Инертность она проявляет при сварке к азоту в каждом еётемпературном диапазоне.

• накануне работы два часа прокаливания сварочных электродов при температуре от 250 до 300 градусов по Цельсию;

Когда же речь заходит о сваривании чистой меди, то предпочтительней применять иные способы, в том числе сварку в защитном газе плавящимся либо не плавящимся электродом. Сплав меди с цинком, латунь, тоже отличается плохой свариваемостью по причине выгорания цинка.

Бронза сваривается при сопоставлении с чистой медью лучше. Бронзы различаются видом легирующего компонента. Хромистые и кремнистые бронзы можно сварить легче других. Кремнистыми бронзами существенно утрачена как электропроводность, так и теплопроводность, зато в значительной мере присуща износостойкость и устойчивость к коррозии.

Для хромистых бронз характерна при отличной свариваемости тепло- и электропроводность уровня чистой меди. Неплохой свариваемостью с жаропрочностью и превосходной устойчивостью к коррозии обладают марганцовистые бронзы. Оловянистые и алюминиевые бронзы из-за выгорания легко плавящегося легирующего материала свариваются неудовлетворительно.

Из электродов, что уже прошли проверку практикой, лучшими стали Комсомолец-100, ОЗБ-2М, АНЦ/СЭМ-3. Последняя разновидность рассчитана на наплавку бронз и сварку. Все другие – на сварку, наплавку чистой меди, а на её основе – низколегированного сплава. Сваривают медные сплавы и медь, используя постоянный ток обратной полярности.

Деталь, обладающую толщиной до десяти миллиметров, подвергают сварке с аналогичной без предварительного подогрева и разделки кромки. Сила тока подбирается с учётом диаметра электрода. Процесс сварки нужно осуществлять двух- либо односторонним швом:

Сваривают короткой дугой, чуть-чуть на подъём либо в нижнем положении, с незначительным поперечным колебанием электрода, находящегося в перпендикулярном положении к изделию.

Деталь, имеющую толщину 10 – 25 миллиметров, сначала нагревают до двухсот-четырёхсот градусов по Цельсию. Причём должна быть обеспечена электропроводность сварного шва в пределе шестидесяти процентов в сравнении с электропроводностью чистой меди. Границей прочности наплавленного материала становится 200 МПа. Электроды всех типов расходуются интенсивно. Затрачивается на каждый килограмм наплавленного металла 1,6-1,75 килограмма электродов. Зато результат соответствует технологическому стандарту.

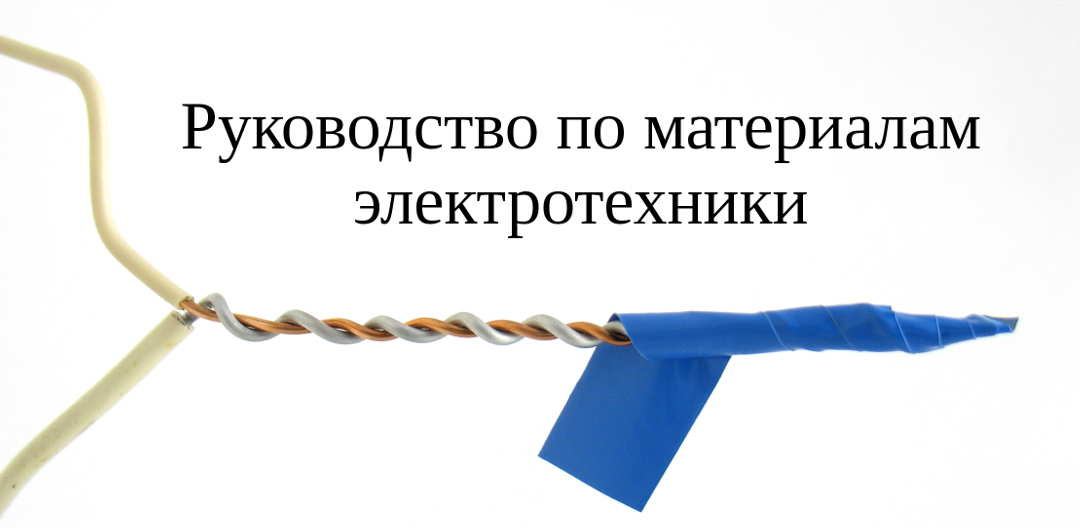

Привет гиктаймс! Я решил опубликовать по частям свое руководство по материалам, используемым не только в электротехнике, но и вообще в технике, в том числе самодельщиками. С описанием, примерами применения, заметками по работе. Руководство написано максимально просто, и будет понятно всем, от школьника до пенсионера.

В этой части начинаем разбирать проводники — Серебро, Медь, Алюминий.

- Ссылка на меня обязательна (в.т.ч. производных работах).

- Зарабатывать на моем пособии без договоренности со мной нельзя (запрет на использование в коммерческих целях).

- Все производные работы должны распространяться на тех же условиях.

Нас интересуют металлы с точки зрения электронной техники. Как проводники, как часть электронных приборов. Все остальные применения — например такие, как конструкционные материалы, в данное пособие пока не вошли.

Главное для электронной техники свойство металлов — это способность хорошо проводить электрический ток. Посмотрим на таблицу удельного сопротивления различных металлов:

| Металл | Удельное сопротивление Ом*мм2/м |

|---|---|

| Серебро | 0,015. 0,0162 |

| Медь | 0,01724. 0,018 |

| Золото | 0,023 |

| Алюминий | 0,0262. 0,0295 |

| Иридий | 0,0474 |

| Вольфрам | 0,053. 0,055 |

| Молибден | 0,054 |

| Цинк | 0,059 |

| Никель | 0,087 |

| Железо | 0,098 |

| Платина | 0,107 |

| Олово | 0,12 |

| Свинец | 0,217. 0,227 |

| Титан | 0,5562. 0,7837 |

| Висмут | 1,2 |

Видим лидеров нашего списка: Ag, Cu, Au, Al.

Серебро

Ag — Серебро. Драгоценный металл. Серебро — самый дешевый из драгоценных металлов, но, тем не менее, слишком дорог, чтобы делать из него провода. На 5% лучшая электропроводность по сравнению с медью, при разнице в цене почти в 100 раз.

Примеры применения

В виде покрытий проводников в СВЧ технике. Ток высокой частоты, из-за скинэффекта течет по поверхности проводника, а не в его толще, поэтому тонкое покрытие волновода серебром дает бОльший прирост проводимости, чем покрытие серебром проводника для постоянного тока.

В сплавах контактных групп. Контакты силовых, сигнальных реле, рубильников, выключателей чаще всего изготовлены из сплава с содержанием серебра. Переходное сопротивление такого контакта получается ниже медного, он меньше подвержен окислению. Так как контакт обычно миниатюрен, стоимость этой малой добавки серебра к стоимости изделия незначительно. Хотя при утилизации большого количества реле, стоимость серебра делает целесообразным работу бокорезами по отделению контактов в кучку для последующего аффинажа.

Контакты силового реле на 16 Ампер. Согласно документации производителя

контакты содержат серебро и кадмий.

Различные реле. Верхнее реле имеет даже посеребренный корпус с характерной патиной. Содержание драгметаллов в изделиях, выпущенных в СССР было указано в паспортах на изделия.

В качестве присадки в припоях. Качественные припои (как твёрдые так и мягкие) часто содержат серебро.

Компонент электропроводящих клеев и красок. Электропроводящие чернила часто

содержат суспензию серебряных частиц. По мере высыхания таких чернил, растворитель

испаряется, частицы в растворе оказываются всё ближе, слипаясь и создавая проводящие

мостики, по которым может протекать ток. Хорошее видео с рецептом по созданию таких

чернил.

Недостатки

Несмотря на то, что серебро — благородный металл, он окисляется в среде с содержанием

серы:

4Ag + 2H2S + O2 → 2Ag2S + 2H2O

Cu — медь. Основной металл проводников тока. Обмотки электродвигателей, провода в изоляции, шины, гибкие проводники — чаще всего это именно медь. Медь нетрудно узнать по характерному красноватому цвету. Медь достаточно устойчива к коррозии.

Примеры применения

Провода. Основное применение меди в чистом виде. Любые добавки снижают электропроводность, поэтому сердцевина проводов обычно — чистейшая медь.

Гибкие многожильные провода различного сечения.

Гибкие тоководы. Если проводники для стационарных устройств можно в принципе изготовить из любого металла, то гибкие проводники делают почти всегда только из меди, алюминий для этих целей слишком ломкий. Содержат множество тоненьких медных жилок.

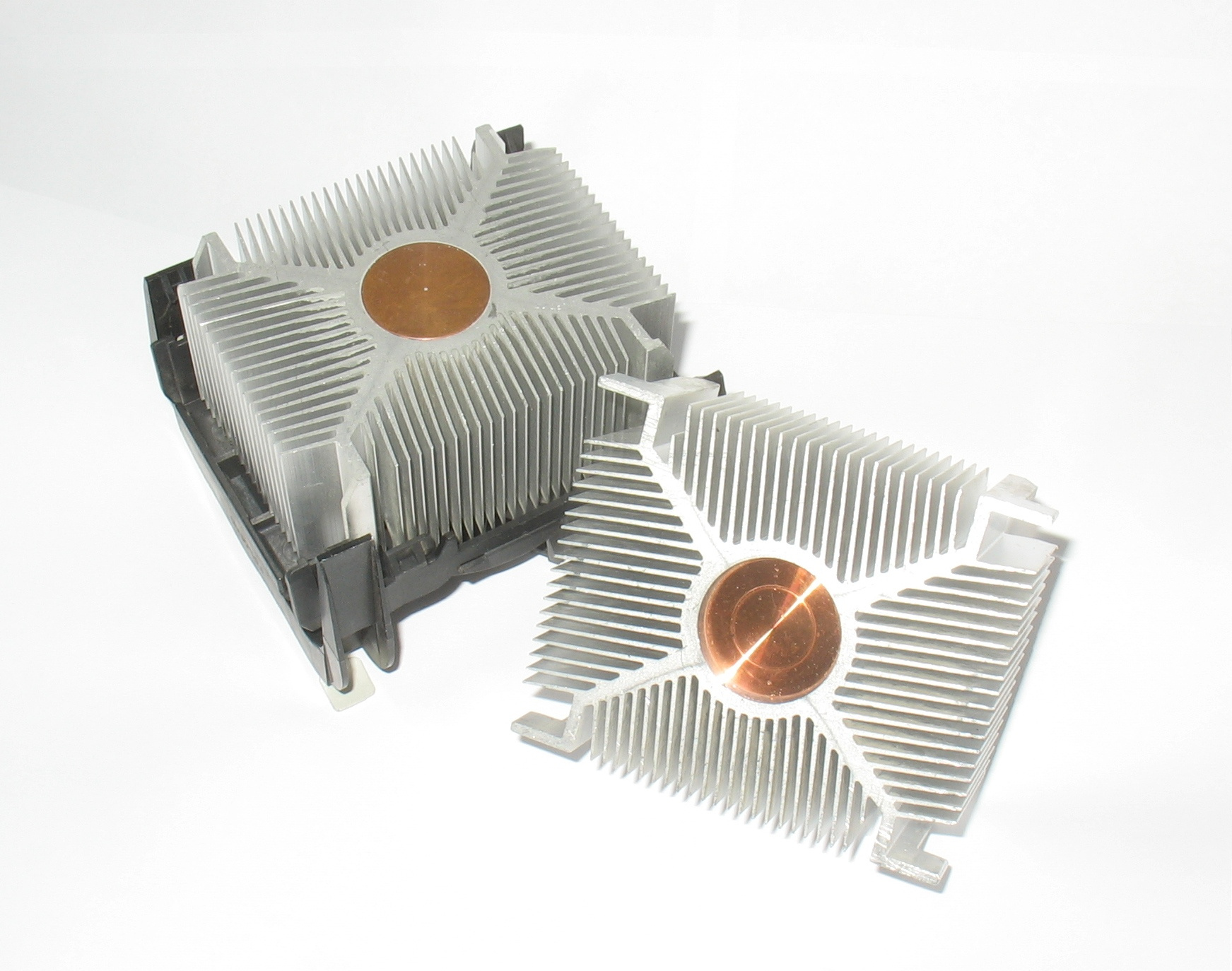

Теплоотводы. Медь не только на 56% лучше алюминия проводит ток, но ещё имеет почти вдвое лучшую теплопроводность. Из меди изготавливают тепловые трубки, радиаторы, теплораспределяющие пластины. Так как медь дороже алюминия, часто радиаторы делают составными, сердцевина из меди, а остальная часть из более дешевого алюминия.

Радиаторы охлаждения процессора. Центральный стержень изготовлен из меди, он хорошо отводит тепло от кристалла процессора, а алюминиевый радиатор с развитым оребрением уже охлаждает сам стержень.

При изготовлении фольгированных печатных плат. Печатные платы, в любом электронном устройстве изготовлены из пластины диэлектрика, на который наклеена медная фольга. Все соединения между элементами печатной платы выполнены дорожками из медной фольги.

Техника сверхвысокого вакуума. Из металлов и сплавов только нержавеющая сталь и медь пригодны для камер сверхвысокого вакуума в таких приборах, как ускорители элементарных частиц или рентгеновские спектрометры. Все остальные металлы в вакууме слегка испаряются и портят вакуум.

Аноды рентгеновских трубок. В рентгеноструктурном анализе требуется монохроматическое рентгеновское излучение. Его источником зачастую является облучаемая электронами медь (спектральная линия Cu Kα), которая к тому же прекрасно отводит тепло. Если же требуется другое излучение (Co или Fe), его получают от маленького кусочка соответствующего металла на массивном медном теплоотводе. Такие аноды всегда охлаждаются проточной водой.

Интересные факты о меди

Алюминий

Примеры применения

Слева старый алюминиевый провод. Справа алюминиевые кабели различного сечения,

пригодные для укладки в грунт. В частности кабелем справа был подключен к электроэнергии целый этаж здания. Кабель помимо наружной резиновой оболочки имеет бронирующую стальную ленту, для защиты нижележащей изоляции от повреждений, к примеру лопатой при раскопке.

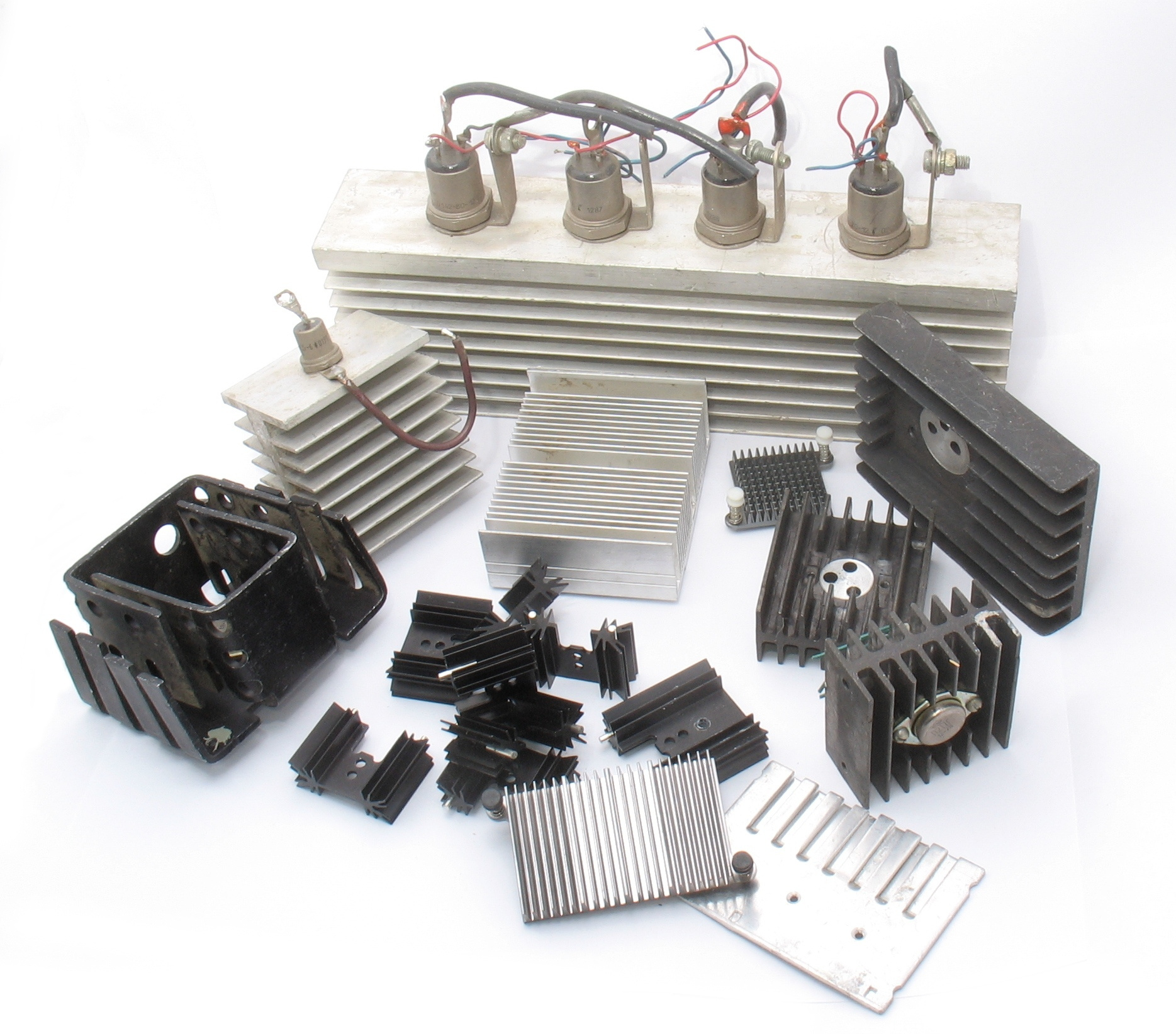

Теплоотводы. Не только домашние батареи делают из алюминия, но и радиаторы у

микросхем, процессоров, делают из алюминия.

Различные алюминиевые радиаторы.

Корпуса приборов. Корпус жёсткого диска в вашем компьютере отлит из алюминиевого сплава. Небольшая добавка кремния улучшает прочностные качества алюминия, сплав силумин — это корпуса жёстких дисков, бытовых приборов, редукторов и т. д.

Анодированный алюминий (алюминий, у которого электрохимическим путем окисная пленка

на поверхности сделана потолще и прочнее) хорошо окрашивается и просто красив. Окисная

пленка (Al2O3 — из того же вещества состоят драгоценные камни рубины и сапфиры) достаточно твёрдая и износостойкая, но к сожалению алюминий под ней мягок, и при сильном воздействии ломается как лёд на воде.

Экраны. Электромагнитное экранирование часто делается из алюминиевой фольги или тонкой алюминиевой жести. Можете провести простой эксперимент, мобильный телефон

завернутый в фольгу потеряет сеть — он будет заэкранирован.

Отражающее покрытие у зеркал. Тонкая пленка алюминия на стекле отражает 89% падающего света (примерное значение, зависит от условий) (Серебро 98%, но на воздухе темнеет из-за сернистых соединений). Любой лазерный принтер содержит вращающееся зеркало, покрытое тонким слоем алюминия.

Зеркала от оптической системы планшетного сканера. Обратите внимание, оптические зеркала имеют металлизацию стекла снаружи, в отличии от привычных бытовых зеркал, где отражающее покрытие для защиты за стеклом. Бытовые зеркала дают двойное отражение — от поверхности стекла и от отражающего покрытия, что не так критично в быту, как защищенность отражающего покрытия.

Электроды обкладок конденсаторов. Алюминиевая фольга, разделенная слоем диэлектрика и туго свернутая в цилиндр — часть электрических конденсаторов (впрочем, для уменьшения габаритов конденсаторов фольгу заменяют алюминиевым напылением). Тот факт, что пленка оксида алюминия тонкая, прочная и не проводит ток, используется в электролитических конденсаторах, обладающими огромными для своих габаритов электрическими емкостями.

Недостатки

Алюминий — металл активный, но на воздухе покрывается оксидной пленкой, которая предохраняет металл от разрушения и скрывает его активную натуру. Если не дать алюминию формировать стабильную защитную пленку, например капелькой ртути, алюминий активно реагирует с водой. В щелочной среде алюминий растворяется, попробуйте залить алюминиевую фольгу средством для прочистки труб — реакция будет бурная, с выделением взрывоопасного водорода. Химическая активность алюминия, в паре с большой разницей в электрооотрицательности с медью делает невозможным прямое соединение проводов из этих двух металлов. В присутствии влаги (а она в воздухе есть почти всегда) начинает протекать гальваническая коррозия с разрушением алюминия.

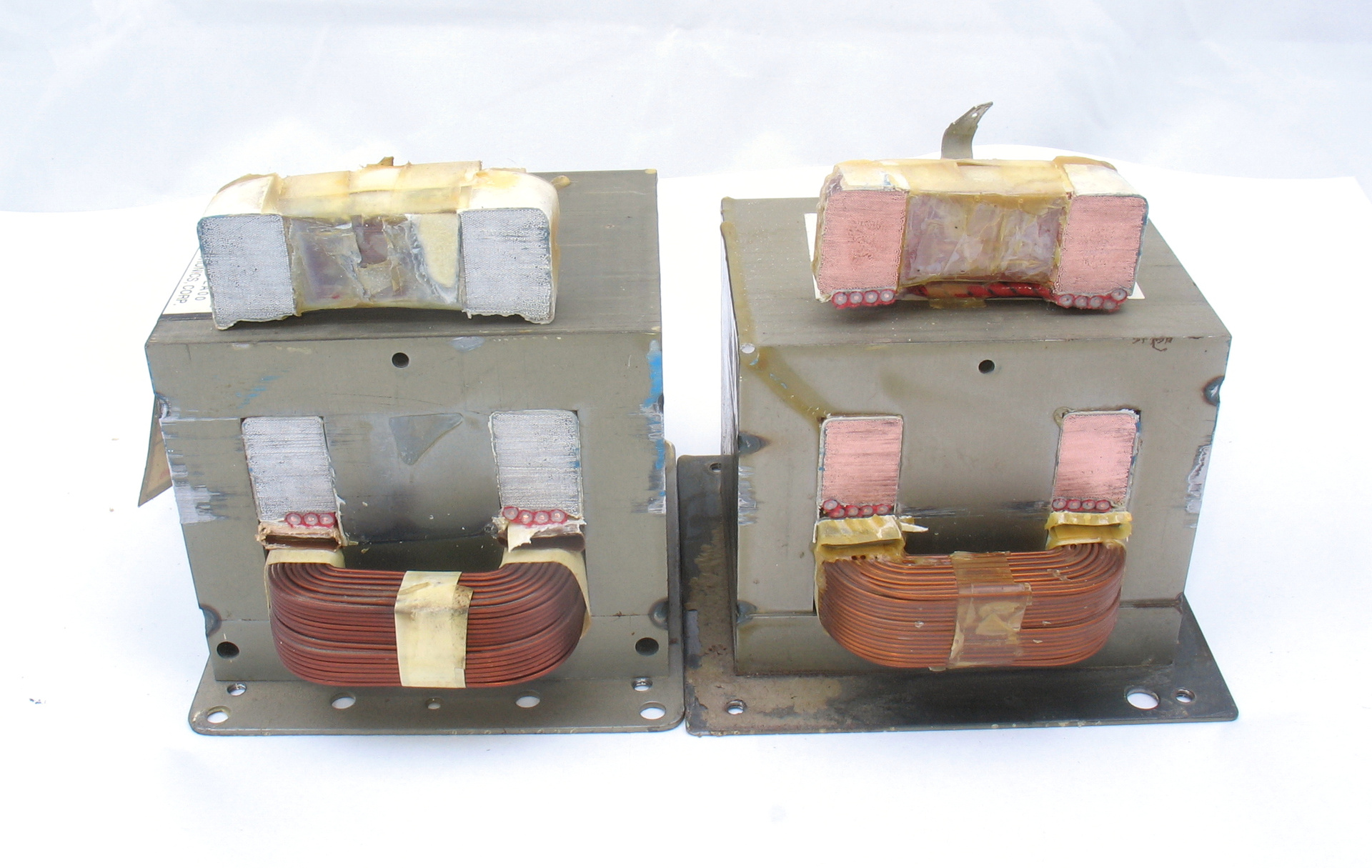

Два идентичных трансформатора от микроволновых печей. Левый вышел из строя по причине алюминиевых обмоток — отгорел провод от контакта — алюминий плохо паяется мягкими припоями, попытка обеспечить контакт также как и у медного провода привела к поломке.

Алюминий, по сравнению с медью, менее пластичный, риска от ножа на жиле, при сьёме изоляции с провода быстрее приведет к сломавшейся жиле, чем у меди, поэтому изоляцию с алюминиевых проводов надо счищать как с карандаша, под углом, а не в торец.

Интересные факты об алюминии

Источники

В крупных строительных магазинах (OBI, Leroy Merlin, Castorama) обычно есть в наличии алюминиевый профиль разных размеров и форм. Неплохим источником может послужить штампованная алюминиевая посуда — она очень дешева и существует разных форм. Но обратите внимание на марки. Если нужен 6061 и тем более 7075, придется покупать его у фирмы, специализирующейся по металлам.

Ссылки на части руководства:

1: Проводники: Серебро, Медь, Алюминий.

2: Проводники: Железо, Золото, Никель, Вольфрам, Ртуть.

3: Проводники: Углерод, нихромы, термостабильные сплавы, припои, прозрачные проводники.

4: Неорганические диэлектрики: Фарфор, стекло, слюда, керамики, асбест, элегаз и вода.

5: Органические полусинтетические диэлектрики: Бумага, щелк, парафин, масло и дерево.

6: Синтетические диэлектрики на базе фенолформальдегидных смол: карболит (бакелит), гетинакс, текстолит.

7: Диэлектрики: Стеклотекстолит (FR-4), лакоткань, резина и эбонит.

8: Пластики: полиэтилен, полипропилен и полистирол.

9: Пластики: политетрафторэтилен, поливинилхлорид, полиэтилентерефталат и силиконы.

10: Пластики: полиамиды, полиимиды, полиметилметакрилат и поликарбонат. История использования пластиков.

11: Изоляционные ленты и трубки.

12: Финальная

Читайте также: