Как сделать сферу на токарном станке с чпу

Добавил пользователь Алексей Ф. Обновлено: 04.10.2024

Выбирая оборудование для проведения фрезерных, токарных и других подобных работ, каждое предприятие стремится найти максимально надежную, производительную, удобную модель. Стремясь облегчить эти поиски, подробно рассмотрим, что такое ЧПУ-станок: как он устроен, по каким принципам программируется и функционирует, каких видов может быть и так далее. Максимум информации – чтобы вам было проще определиться и решить, вкладываться в такую технику или нет.

Сразу отметим: сегодня они востребованы, причем во всех основных отраслях. На них проводят металлообработку, вытачивая детали с особой точностью (даже если у заготовок сложная поверхность), изготавливают предметы мебели и деревянные панно, макеты, сувениры, игрушки из пластиков и многое другое. Активно используют их преимущества, в том числе и высокую производительность.

Отдельно скажем, как расшифровываются ЧПУ-станки: аббревиатура означает Числовое Программное Управление, то есть компьютеризированную систему, задающую условия нормального функционирования стола, суппорта, шпинделя в течение технологического процесса. Контроль осуществляется за счет специальных и своевременно поданных команд – кодов G и M-типа.

В результате 1 единица такого оборудования так же эффективна, как 5-6 обычных. Оператору остается только включить нужную схему, наладить ее и проследить за ее выполнением – ему необязательно быть квалифицированным токарем или фрезеровщиком.

Целесообразность применения

Необходимо учитывать, что это сравнительно дорогостоящая техника. В условиях современного производства станок с числовым программным управлением выгодно покупать и эксплуатировать в следующих ситуациях:

- Изготавливаемые детали используются в особенно ответственных случаях – запчасти для авиатехники и транспорта, элементы медицинских аппаратов, лопатки или валы турбин для ГЭС.

- Выпускаемые заготовки отличаются сложностью поверхности, подразумевающей проведение целого ряда технологических операций в процессе механической обработки.

- Планируется, что изделия будут выходить регулярными и крупносерийными партиями.

- Актуально особо точное исполнение – в рамках одного из 6 первых квалитетов по допуску. Отклонения в этом случае устанавливает дискретный шаг привода, составляющий до 3 мкм.

- Существует вероятность внесения незначительных конструктивных изменений по ходу изготовления детали – путем корректировки программы с операторского пульта.

Особенности станков с ЧПУ: что это такое, в чем проявляются

Возможности такого оборудования довольно широки, сферы применения тоже, поэтому и классификация достаточно разнообразна. Но практически все модели, вне зависимости от конструкции, обладают следующими отличительными характеристиками:

Классификация станков с программным управлением: их характеристика и обозначения

Маркировка выпускаемых моделей осуществляется с помощью букв и цифр. Они и формируют артикул, который отражает назначение оборудования, степень его автоматизации, класс его точности. Разделение ведется по нескольким глобальным признакам – рассмотрим каждый из них подробнее.

Технологические группы

По характеру выполняемых операций (основных) могут быть:

- фрезерные и сверлильно-расточные – сравнительно универсальные, также обеспечивающие зенкерование;

- токарные – для создания резьбовых соединений и сверления, для патронных и центровых, а также сложных деталей;

- зубообрабатывающие – для обеспечения необходимой геометрии шестеренок и подобных им элементов;

- шлифовальные – для зачистки и выравнивания поверхностей;

- многоцелевые – для комплексной обработки без перебазирования заготовки.

Каждой группе присваивается свой номер – обращайте внимание на первую цифру в артикуле станка ЧПУ, эта расшифровка помогает сразу сориентироваться.

Степень автоматизации

Все модели также подразделяют по следующим параметрам управляющей системы:

- назначение – с позиционным, непрерывным, прямоугольным, смешанным методом контроля;

- вариант привода – со ступенчатым, шаговым или регулируемым двигателем;

- характер загрузки программного обеспечения – с установкой через диск, ленту (перфорированную или магнитную), flash-носитель;

- количество одновременно управляемых координат и допустимые погрешности при их введении.

В артикуле степень автоматизированности указана в конце – как Ф с номером (или буквой). Разберемся, что означает ЧПУ-станок со следующей маркировкой после Ф:

1 – с цифровой индикацией и данными, набираемыми на клавиатуре – для одного перемещения за кадр;

2 – с позиционным (для сверлильно-расточных) или прямоугольным (для фрезерных или токарных) методом контроля;

3 – с непрерывным или контурным управлением, для обработки особенно сложных деталей;

4 – с многооперационным оперированием, сочетающим вышеперечисленные возможности;

Ц – циклическая, отличающаяся дешевизной и простотой алгоритма, но весьма удобная для серийного выпуска однотипных заготовок.

Помимо этого, в маркировке также есть индексы АСИ, то есть устройств АвтоСмены Инструмента:

В артикуле эти литеры стоят перед ФN.

Основные параметры

Взглянем, что такое станок с ЧПУ с точки зрения производства. Его ключевые характеристики зависят от того, к какой технологической группе он относится:

- для фрезерной это ширина поверхности рабочего стола;

- для сверлильно-расточной – максимально возможные диаметры сверла и шпинделя;

- для токарной – наибольшее из поддерживаемых сечение отверстия.

Принцип программирования

Любая модель рассматриваемого оборудования состоит из следующих функциональных узлов:

- память – постоянная и оперативная;

- шкаф, оснащенный операторским пультом;

- дисплей, на котором показываются результаты;

- контроллер – прибор, обрабатывающий введенные данные и отвечающий за функционирование приводов.

Все вместе они обеспечивают правильное выполнение команд, каждую из которых необходимо корректно составить. Сделать это можно одним из трех способов:

- Вручную – технолог вводит числовые комбинации и таким образом задает все координаты для перемещения инструментов. Не самый удобный вариант, ведь для его реализации даже у опытного специалиста, знающего, как работать на станке с ЧПУ, уйдет много времени и сил, а выпускать удастся лишь простейшие детали.

- С пульта оперативной системы – наладчик использует джойстик и сенсорный экран, в том числе и в диалоговом режиме (если оборудование довольно современное и у него есть эта опция). Уже более подходящий метод, также и потому, что команды можно протестировать и откорректировать.

- С помощью САМ и САПР – запись происходит в несколько этапов, проводится сравнительно большое количество операций, зато в результате можно придумать эффективный алгоритм выпуска даже самого сложного элемента, а в дальнейшем видоизменять его для производства других деталей.

Вот как настроить ЧПУ-станок в последнем случае:

- Создать электронный чертеж заготовки в AutoCAD, Компасе, Solid или другом профильном графическом редакторе.

- Преобразовать получившийся файл в подходящий формат (HPGL, DXF, Gerber, Exeilon) и загрузить его в САМ (в качестве наиболее используемых CorelDraw, SheetCam, MeshCam, Kcam). После данного импорта задать траектории движения инструментов, введя числа, выбрав варианты обработки, присвоив значения соответствующим органам машины. Проконтролировать правильность визуализации (происходит параллельно).

- Сделать промежуточный Cl-файл, загрузить его в паспорт (постпроцессор), получить программу управления с G- и М- кодами.

Понятно, что создавать такое ПО сможет непростой токарь.

Станки фрезерные с ЧПУ

Очень популярны, предназначены не только для резки заготовок любой формы (и простой плоской, и сложной пространственной), но и для раскройки металлических листов, для выборки пазов, для загибания углов. Могут содержать до 300 инструментов в одном магазине. Также отличаются обширной классификацией.

По расположению шпинделя выделяют:

- вертикальные – вал устанавливается перпендикулярно столу и позволяет проводить обработку с одной стороны детали;

- горизонтальные – фиксация уже параллельная, что делает возможным многостороннее выполнение технических операций.

По конструкции модель бывает консольной и нет, с одним или несколькими деталями, с контролем по 2,3 и более координатам одновременно.

Теперь о том, что значит станок ЧПУ с точки зрения управления – по характеру команд фрезерный может быть:

- позиционным – для сверлильных работ;

- контурным – ориентированным на криволинейные поверхности сложной формы;

- смешанным (комбинированным) – для комплексных задач.

Конструктивные особенности

Сравнительно мощные корпус и станина – за счет ребер жесткости, также обеспечивающих повышенные показатели прочности шпинделя. В комплектацию таких устройств входят точные винты и рельсы – для быстрого перемещения инструментов по горизонтали.

Все это обеспечивает одинаково хорошее качество выполнения технических операций как при попутном, так и при встречном направлении движения.

То, что можно сделать на ЧПУ станке, зависит от конкретной его модели, а их в номенклатуре фрезерной группы сразу несколько сотен. Есть габаритные варианты, длина рабочего стола которых превышает 10 м. Или наоборот – миниатюрные, предназначенные для мелкосерийного производства и частных мастерских, выпускающих типовые заготовки из металла и пластика, дерева и других материалов. Обычно они маломощные (до 750 Вт), но все равно сравнительно надежные, оснащенные сервоприводом, поворотные во всех угловых направлениях, регулируемые по высоте. Естественно, в их базовую комплектацию также входит ПО для контроля, которое можно загрузить, подключив оборудование к персональному компьютеру.

Как работает ЧПУ-станок токарного типа

Его основной орган – резец со сменными пластинами, зафиксированный в держателе, который может быть кассетным и совершенно точно является важной частью суппорт-узла, вместе с поворотной плитой и салазками. Деталь крепится в патроне, который расположен на вращающемся валу, приводные механизмы заставляют перемещаться инструменты (до 12 сразу), со скоростью вспомогательного хода выше, чем основного.

Классификация по характеру выполняемых задач

- центровые – для точения фасонных поверхностей, цилиндрических и конических заготовок;

- патронные – для зенкерования, создания резьбы, обтачивания под фланцы, диски, шестерни и втулки, как внешних, так и внутренних плоскостей;

- универсальные – эти виды станков с ЧПУ могут выполнять все технологические операции, актуальные для двух предыдущих типов;

- карусельные – для крупногабаритных и неправильных по своей форме элементов; бывают одностоечными (рассчитаны на диаметры до 2 м) и двухстоечными (для сечений до 15 м).

Конструктивные характеристики

Их компоновка обычно либо вертикальная, либо с крутым наклоном, благодаря чему из функциональной зоны проще удалить стружку. Сравнительно компактны, к ним не проблема подключить почти любое автозагрузочное устройство.

Несущие конструкции отличаются повышенной жесткостью, достижимой утолщением металла и введением дополнительных ребер. Оснащены сменными магазинами для инструментов и/или револьверными головками, устанавливаемыми на позицию держателя.

Устройство станка ЧПУ многоцелевого типа

Это настоящие центры, выполняющие комплексную обработку заготовки (без перебазирования) и оборудованные комбинированными системами ПО. Они предназначены для нарезки фасок и резьбы, зенкерования, расточки, раскроя, фрезерования. Подходят для действий как с плоскими поверхностями, так и со сложными криволинейными формами.

Конструктивные особенности

Зачастую укомплектованные сменными магазинами, делающими доступной предварительную настройку инструментов. Обычно обладают поворотными столами, нужными для перемещения детали, а также переналаживаемыми вспомогательными устройствами-спутниками.

Принцип работы станков с ЧПУ многоцелевого типа базируется на универсальности операций, которая возможна благодаря высокомоментному, но малоинерционному двигателю с хорошим быстродействием. Даже на небольших частотах он развивает крутящий момент до серьезных величин, что позволяет обеспечить производительность труда.

По вариантам компоновки могут быть:

- вертикальные – с головкой шпинделя, способной двигаться вдоль обеих осей; на них техпроцессы можно проводить с 2-5 сторон;

- горизонтальные – для элементов больших габаритов, закрепленных на столе; действуют только в одной плоскости (если отсутствуют дополнительные поворотные приспособления).

Что делают на станках с ЧПУ: сферы применения

Такое оборудование востребовано в следующих случаях:

- производство плит и других плоских элементов из дерева, например, корпусной мебели;

- выпуск пластиковых деталей всевозможных форм, включая криволинейные;

- шлифовка камней и подобных им твердых материалов природного происхождения;

- изготовление сложных металлических изделий, в том числе и ювелирных.

Все вышеперечисленные цели решаются путем операций резки, фрезерования, распила, гравировки, сверления.

Преимущества

Эксплуатация столь точного механизма позволяет быстро решать ранее неосуществимые задачи: наносить рельефные декоры, которые невозможно выполнить вручную. За счет компьютеризации и автоматизации оно дает возможность избежать ошибок, вызванных человеческим фактором. Если знать, как пользоваться ЧПУ-станками, риск возникновения брака стремится к нулю.

Проблемы

Минусы – в нюансах постпроцессирования: даже несмотря на то, что G- и М- коды универсальны, каждый программист компонует их по-своему. Поэтому возможны нестыковки при запуске ПО, которые требуется отдельно отлаживать.

Действия наладчика и оператора

Здесь действия наладчика закончены, в дело вступает оператор, который обязан своевременно:

- менять смазочные материалы и намасливать патроны;

- очищать зону проведения операций;

- проверять гидравлику, пневматику, точность заданных показателей.

Также ему необходимо запустить тестовое ПО, а после убедиться в надежности всех креплений и отсутствии отклонений. Если все в порядке, можно:

При работе на станках со стойкой ЧПУ FANUC неизбежно приходится писать программы обработки деталей. Способов создания этих программ множество – самый простой (но не быстрый способ) писать программы вручную. Это особенно актуально при работе на токарных станках с ЧПУ. Токарные операции требуют меньшего количества кадров программы чем фрезерные, поэтому все эти перемещения вполне реально прописать вручную. При этом часть кадров и даже блоков программы получаются достаточно единообразными и их можно скопировать.

Общий вид стойки FANUC

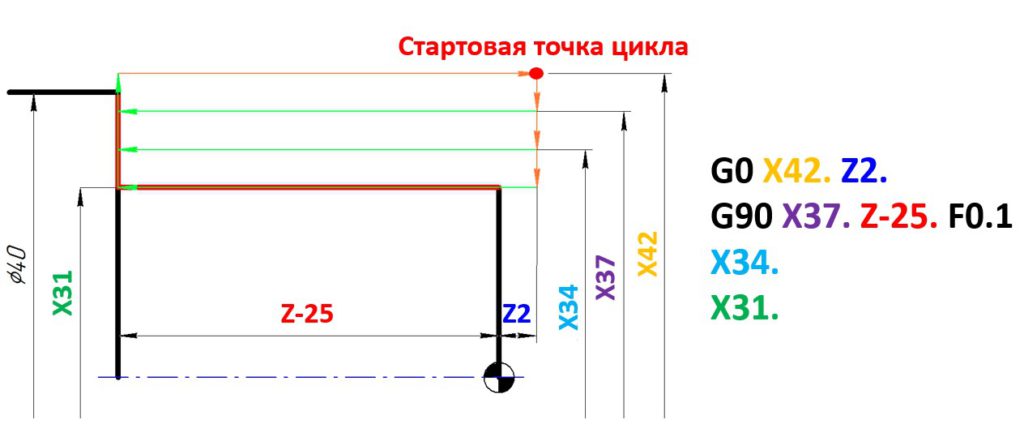

Цикл продольной черновой обработки G90

G90 – цикл автоматической черновой продольной обработки стойки FANUC предназначен для проточки длинных цилиндрических участков детали. Так же можно растачивать внутренние отверстия. При необходимости можно запрограммировать коническую проточку.

Достоинства:

- Позволяет проточить необходимый диаметр за несколько проходов по глубине.

- Запись цикла лаконична, что позволяет снизить вероятность ошибки и упростить последующее редактирование.

- Для каждого прохода может быть индивидуально задана подача и скорость вращения шпинделя.

Недостатки:

- Не удобен при большой разнице начального и конечного диаметров.

- Нет чистового прохода.

- Неудобное программирование конических поверхностей.

- Инструмент после каждого прохода возвращается в исходную точку цикла.

Ниже представлен пример программирования цикла G90:

Больше информации по этому циклу можно найти в статье G90 – цикл продольной черновой обработки

Цикл торцевой черновой обработки G94

G94 – цикл черновой поперечной обработки FANUC может быть полезен при программировании проточки коротких цилиндрических участков детали с большой разницей начального и конечного диаметров. Иными словами – это цикл для обработки торцевых поверхностей детали. При желании может быть запрограммированно коническое торцевание. Данный цикл является аналогом цикла G90, только основной съём материала идёт в другом направлении.

Достоинства:

- Позволяет подрезать торец детали за несколько проходов по глубине.

- Запись цикла лаконична, что позволяет снизить вероятность ошибки и упростить последующее редактирование.

- Для каждого прохода может быть индивидуальна задана подача и скорость вращения шпинделя.

Недостатки:

- Не удобен при большой глубине обработки.

- Нет чистового прохода.

- Неудобное программирование конических поверхностей.

- Инструмент после каждого прохода возвращается в исходную точку цикла.

Ниже представлен пример программирования цикла G94:

Больше информации по этому циклу можно найти в статье G94 – цикл торцевой черновой обработки

Цикл нарезания резьбы G92

G92 – цикл нарезания резьбы резцом. Позволяет сделать несколько проходов резьбовым резцом по глубине, при этом на станке включается синхронизация, которая позволяет попадать резцом в один и тот же виток. При этом указывается фиксированная длина нарезания резьбы, которая распространяется на весь цикл.

Достоинства:

- Позволяет проточить один или несколько проходов резьбы на фиксированную глубину.

- Можно задать индивидуальные режимы резания и глубины для каждого прохода.

Недостатки:

- Не удобен при большом количестве проходов.

- Координату каждого прохода нужно задавать вручную.

- Нет чистового прохода.

- Нет параметра отвечающего за сбег резьбы.

Ниже представлен пример программирования цикла G92:

Больше информации по этому циклу можно найти в статье G92 – цикл нарезания резьбы

Цикл черновой продольной контурной обработки G71

G71 – это цикл черновой продольной контурной обработки. Данный цикл имеет более расширенный функционал по сравнению с циклом G90. В большинстве случаев рекомендуется применять именно этот цикл обработки.

Достоинства:

- Позволяет проточить контур любой сложности.

- Количество проходов в цикле рассчитывается через параметр величины съёма материала, то есть не нужно задавать каждый проход отдельно.

- Дополняется циклом G70, который позволяет сделать чистовой проход.

- Обтачиваемый контур программируется отдельно от цикла, и прописывается как обычная траектория движения инструмента – удобно в редактировании.

- Можно запрограммировать припуски, причём отдельно по оси X и Z.

- При каждом проходе автоматически вычисляется отвод по оси X, что позволяет сэкономить машинное время.

Недостатки:

- Нельзя задавать скорость подачи на отдельные проходы.

- Расстояние между проходами фиксированное для всего цикла.

- Необходимо нумеровать строки кода, которые описывают контур.

Ниже представлен пример программирования цикла G71:

Больше информации по этому циклу можно найти в статье G71 – цикл черновой продольной контурной обработки

Цикл черновой поперечной контурной обработки G72

G72 – это цикл черновой поперечной контурной обработки. Этот цикл схож с циклом G71, только обработка ведётся по направлению оси X. Применяя этот цикл очень удобно обрабатывать фасонные торцевые поверхности. Данный цикл может применятся при контурном растачивании отверстий.

Достоинства:

- Удобен для обработки торцевых поверхностей.

- Позволяет проточить контур любой сложности.

- Количество проходов в цикле рассчитывается через параметр величины съёма материала, то есть не нужно задавать каждый проход отдельно.

- Дополняется циклом G70, который позволяет сделать чистовой проход.

- Обтачиваемый контур программируется отдельно от цикла, и прописывается как обычная траектория движения инструмента – удобно в редактировании.

- Можно запрограммировать припуски, причём отдельно по оси X и Z.

- При каждом проходе автоматически вычисляется отвод по оси Z, что позволяет сэкономить машинное время.

Недостатки:

- Нельзя задавать скорость подачи на отдельные проходы.

- Расстояние между проходами фиксированное для всего цикла.

- Необходимо нумеровать строки кода, которые описывают контур.

Ниже представлен пример программирования цикла G72:

Больше информации по этому циклу можно найти в статье G72 – цикл черновой поперечной контурной обработки

Цикл контурной обработки G73

G73 – это цикл контурной обработки. Цикл разработан для обточки деталей, которые имеют равномерный припуск материала по всему периметру обработки. Обычно под этот тип обработки попадают литые детали.

Достоинства:

- Позволяет обработать контур любой сложности.

- Позволяет за короткое время обработать литую заготовку.

- Количество проходов в цикле рассчитывается через параметр величины съёма материала, то есть не нужно задавать каждый проход отдельно.

- Дополняется циклом G70, который позволяет сделать чистовой проход.

- Обтачиваемый контур программируется отдельно от цикла, и прописывается как обычная траектория движения инструмента – удобно в редактировании.

- Можно запрограммировать припуски, причём отдельно по оси X и Z.

Недостатки:

- Нельзя задавать скорость подачи на отдельные проходы.

- Расстояние между проходами фиксированное для всего цикла.

- Необходимо нумеровать строки кода, которые описывают контур.

Ниже представлен пример программирования цикла G73:

Больше информации по этому циклу можно найти в статье G73 – цикл контурной обработки

Цикл чистовой контурной обработки G70

G70 – это цикл дополняющий циклы G71/G72/G73. Он позволяет произвести чистовую обработку контура, после применения цикла черновой обработки. Как самостоятельный цикл использовать его нецелесообразно.

Достоинства:

- Позволяет проточить контур любой сложности.

- Можно запрограммировать подачу и обороты отдельно на чистовой проход.

- Программирование чистового прохода за одну строчку.

Недостатки:

- Не имеет смысла как самостоятельный цикл.

- Необходимо нумеровать строки кода, которые описывают контур.

Ниже представлен пример программирования цикла G70:

Больше информации по этому циклу можно найти в статье G70 – цикл чистовой контурной обработки

Цикл автоматической обработки канавок G75

G75 – это цикл для вытачивания канавок. Позволяет запрограммировать прямоугольную канавку произвольного размера.

Достоинства:

- Позволяет быстро запрограммировать канавку заданных размеров.

- Улучшает процесс вывода стружки из канавки.

Недостатки:

- Нельзя задавать скорость подачи на отдельные проходы.

- Расстояние между проходами фиксированное для всего цикла.

- Нет чистового прохода.

- Необходимо учитывать ширину пластины при программировании канавки.

Ниже представлен пример программирования цикла G75:

Больше информации по этому циклу можно найти в статье G75 – цикл автоматической обработки канавок

Цикл автоматического нарезания резьбы G76

G76 – это цикл специально разработанный для нарезание резьбы на токарных станках при помощи резца. Циклом G76 можно запрограммировать нарезание внешней и внутренней резьбы за несколько проходов.

Достоинства:

- Позволяет нарезать резьбу любого диаметра и шага.

- Расчёт черновых проходов производится автоматически.

- Можно запрограммировать сбег резьбы.

- Цикл позволяет сделать чистовые проходы.

- Можно запрограммировать коническую резьбу.

Недостатки:

- Недостатков у этого цикла нет, разве что сложная форма записи.

Ниже представлен пример программирования цикла G76:

Больше информации по этому циклу можно найти в статье G76 – цикл автоматического нарезания резьбы

В случае, если у Вас возникнут вопросы – Вы можете позвонить нам по телефону указанному в контактах и мы с удовольствием Вам поможем!

Токарная обработка на станках ЧПУ – способ высокоточной обработки деталей с использованием станков, оснащенных числовым программным управлением.

Токарная обработка ЧПУ на станках ЧПУ – высокоточный способ обработки деталей на токарных станках с числовым программным управлением. Наличие систем ЧПУ в конструкции токарного станка позволяет осуществить изготовление деталей со сложными формами в автономном или полуавтономном режиме. Приборы данного типа имеют высокий уровень надежности и производительности.

Токарная обработка производится различными видами аппаратов. Классификация станочных приборов различается по конструкции, предназначению, типу выполняемых задач, а также показателю автоматизации.

По конструкции агрегаты могут отличаться расположением:

- шпиндельной оси (горизонтальное и вертикальное);

- комплектующих рабочего механизма;

- направляющих (горизонтальным, вертикальным и наклонным).

По типу выполняемых задач устройства могут быть:

- центровыми;

- патронно-центровыми;

- патронными;

- карусельными;

- прутковыми.

По показателю автоматизации станки бывают:

- полуавтоматическими;

- автоматическими.

Приборы центрового типа используются при обработке заготовок, имеющих прямолинейную и криволинейную форму. Для нарезки резьбы разрабатывается программа. Данные станки могут быть оснащены как вертикальными, так и горизонтальными направляющими.

Агрегаты патронного типа применяются в точении деталей сложных форм. Они способны выполнять широкий спектр возможностей, начиная обточкой, сверлением и развертыванием, и заканчивая зенкерованием, нарезкой резьбы и цекованием.

Аппараты патронно-центрового типа применяются для наружной и внутренней обработки наиболее сложных заготовок. Данное оборудование наилучшим способом подходит для токарных целей.

Приборы карусельного типа имеют схожий принцип функционирования, но чаще используются для изготовления на станке деталей больших размеров.

Обработка

Токарное точение характеризуется высокой точностью выполнения точильных задач. В отличие от других видов обработки, токарный тип дает возможность изготовлять с более высокой точностью детали из металла. Данная возможность обеспечивается благодаря:

- отсутствию зазоров в конструкции станочных приборов;

- высокому показателю жесткости токарных инструментов;

- наличию более простой системы выполнения задачи;

- наличию датчиков, формирующих обратную связь;

- высокому показателю устойчивости к воздействию вибрации.

Перед различными работами узлы агрегата разогреваются, благодаря чему коэффициент тепловой деформации сводится к минимуму. Обрабатывающие станки с системой числового программного управления по металлу имеют прочную конструкцию и обладают точным перемещением рабочих механизмов.

Исправная работа оборудования гарантируется управляющими комплексами. Конструкция токарных станков с ЧПУ предполагает три вида подобны комплексов. Каждый из них имеет свои отличия и особенности:

- контурный – обеспечивает токарную обработку криволинейным способом по заданной программе;

- позиционный – выполнение задачи осуществляется посредством задачи конечных координат;

- адаптивный – объединяет в себе особенности обоих предыдущих комплексов.

Выбор токарных аппаратов производится с учетом цели, для которой он предназначен. Определить, какой комплекс установлен на приборе, можно при помощи маркировки. Различаются всего четыре маркировки от Ф1 до Ф4. Устройства с маркировкой Ф1 дают возможность задавать координаты перед началом токарной работы. Устройства с маркировкой Ф2 имеют позиционный комплекс, а с маркировкой Ф3 – контурный. Для адаптивного комплекса отведена маркировка Ф4. Маркировка может сопровождаться дополнительным обозначением от С1 до С5. Чем выше этот показатель, тем более высокую производительность имеет обрабатывающий станок.

Системы ЧПУ

Токарная обработка на профессиональных станках с ЧПУ не будет полноценной при отсутствии программоносителя. Программоноситель может поставляться вместе с оборудованием при его покупке, продаваться отдельно, или разрабатываться собственноручно. Последний способ предполагает более широкие возможности при условии, что разработкой будет заниматься человек, имеющий опыт работы в данной сфере.

Программа ЧПУ должна предполагать три этапа действий. На первом этапе осуществляется предварительная подготовка. На втором заготовка приводится в чистовое состояние. На третьем этапе производится дополнительная обработка. Она не является обязательной, и осуществляется при работе с заготовками, имеющими сложную форму. Если программа была разработана непрофессионалом, возникает риск появления неточностей и ошибок.

Программоноситель должен быть способен полностью осуществить поставленную задачу. При изготовлении сложных деталей токарными станками может потребоваться последовательная установка разных программоносителей. В данном случае также имеется риск возникновения неточностей.

В программе должна учитываться последовательность действий. Работа с местами, имеющими высокий показатель жесткости, не должна осуществляться после работы с местами, имеющими низкий показатель жесткости.

Вспомогательные инструменты

Процесс обработки имеет разностороннее действие, поэтому выполняется с учетом множества нюансов. Не всегда стандартной процедуры достаточно для полноценного выполнения задачи. Работа агрегата обеспечивается двигателем переменного и постоянного тока. Первый тип двигателя используется с мощными устройствами, второй – с более слабыми приборами. Токарные станки с двигателем постоянного тока требуют наличия вспомогательных инструментов.

Вспомогательные инструменты чаще всего необходимы при взаимодействии с металлическими заготовками. Существуют большое количество различных вспомогательных механизмов. Они отличаются по предназначению. С их помощью выполняется:

- загрузка;

- смазка;

- зажимы;

- уборка стружки;

- смена рабочих инструментов.

Инструменты могут иметь разную конструкцию и производительность, но выполнять одну и ту же задачу. При покупке дополнительного оборудования следует убедиться, что оно совместимо с используемым токарным станком.

Токарные станки

Существует большое количество обрабатывающих приборов, оснащенных ЧПУ. Агрегаты полуавтоматического типа отличаются более низкой стоимостью, чем их автоматические аналоги. Но они требуют периодического вмешательства оператора, и не способны в автономном режиме изготовить детали. Автоматические аппараты способны выполнять производство в больших объемах, но позволить их себе смогут не все.

Наиболее востребованными и качественными являются модели, произведенные компаниями:

При использовании токарного станочного оборудования следует придерживаться правил безопасности.

Как научиться работать на станке с ЧПУ?

Умение работать на станке открывает перед человеком большие возможности. В этой статье Вы найдете краткую базовую информацию о том, что необходимо знать при работе на станке, с какими трудностями может столкнуться оператор станка и как лучше построить свое обучение.

Для начала работы придется освоить управление станком. Сейчас существует множество различных систем числового программного управления (Mach3, Linux CNC, USB CNC, Rich Auto, Fanuc, OSAI, Sinumerik, OSP, Heidenhain и многие другие). Все они отличаются внешне, имеют определенные различия в функционале, обладают своими преимуществами, недостатками, нюансами, но, в то же время, все они работают по одному и тому же принципу. Достаточно изучить одну систему ЧПУ, чтобы понимать принцип работы всех остальных.

ПЕРЕКЛЮЧЕНИЕ РЕЖИМА ОТОБРАЖЕНИЯ КООРДИНАТ В MACH3

Такая система нулевых точек очень удобна при выполнении управляющих программ на станке с ЧПУ. В ходе выполнения программы всегда возникает необходимость делать вспомогательные перемещения (точка смены инструмента, точка "парковки" инструмента). Сделать это в нулевой точке, настроенной оператором, проблематично, так как ее мы настраиваем индивидуально для каждой обработки в зависимости от расположения заготовки на столе. Это означает, что нам при каждом изменении нулевой точки пришлось бы заново отмерять координаты до всех вспомогательных позиций и вручную прописывать их в программе. Чтобы этого избежать, все подобные вспомогательные перемещения осуществляются в машинной системе координат, так как она неизменна и координаты любой точки в ней всегда одни и те же. Обработка же самой детали происходит относительно нулевой точки настроенной оператором в зависимости от расположения заготовки. Для переключения между системами координат (нулевыми точками) во время выполнения управляющих программ используются специальные команды, которые закладываются в постпроцессор при его настройке.

Любая система ЧПУ имеет три основных режима работы:

1. Ручной режим управления ( Manual ). Когда оператор управляет станком с пульта или с клавиатуры.

2. Режим ручного ввода данных ( Manual Data Input ). Когда оператор управляет станком путем покадрового ввода команд в консоль и их выполнения. Например, включить шпиндель со скоростью вращения 15000 об/мин (S15000 M3), переместиться в определенную координату с подачей 5000 мм/мин (G1 X50 Y50 F5000) и т.д.

3. Автоматический режим управления ( Auto ) – это основной режим работы станка с ЧПУ в котором происходит автоматическое выполнение управляющих программ. Оператор всегда имеет возможность прервать выполнение программы, возобновить ее выполнение, начать выполнение с заданного кадра, внести в программу корректировки и т.д.

Для комфортной и уверенной работы на станке оператору предстоит освоиться с этими режимами работы, научиться настраивать нулевые точки, измерять инструмент, производить его смену, быстро совершать аварийный останов станка при необходимости, возобновлять работу станка после аварийных остановов и внезапного отключения электричества и т.п.

Помимо этого обязательно следует освоить коды управляющих программ. Знание G-кодов и M-кодов, умение читать программу позволяют не только самостоятельно вносить правки в управляющий код не отходя от станка, но и помогают избежать десятков вопросов в ходе работы. Если же этих знаний не будет, то любая ошибка может оказаться для оператора непонятной, и, чаще всего, он не сможет решить проблему самостоятельно.

Для изучения всех этих вопросов существуют специальные мануалы (инструкции). Если речь идет о работе с системой ЧПУ станка, то для каждой системы ЧПУ существует свое "Руководство по эксплуатации", которое всегда можно найти в свободном доступе. Если речь идет об изучении программирования (G-коды, M-коды), то и по этой тематике есть огромное количество книг, инструкций, статей в интернете и изучить этот вопрос при желании не составит труда. G-код основан на едином стандарте, поэтому он одинаков для всех систем ЧПУ (если не считать систему Heidenhain), однако отличия и нюансы все равно существуют. Чтобы учесть такие особенности, можно обратиться к "Руководству по программированию", идущему к конкретной системе ЧПУ.

В качестве примера приведу мануал по системе Mach3 (прямая ссылка на скачивание документа с официального сайта разработчиков Mach3), который включает в себя как вопросы, связанные с эксплуатацией этой системы управления, так и информацию по программированию с помощью G-кодов и M-кодов, применительно к этой системе управления.

С наилучшими пожеланиями!

Автор: Дмитрий Головин Наверх

Читайте также: