Как сделать разрезную втулку на токарном станке

Добавил пользователь Дмитрий К. Обновлено: 05.10.2024

На видео показан процесс изготовления маленькой втулки из дюралюминия на токарно винторезном станке. Показано .

Халтура прёт! Ремонтируем тяжелую технику. Изготовление ремонтных втулок на экскаватор и втулки рычагов подвески .

Водопроводный эксцентрик с величиной 18 мм, который невозможно купить а можно только изготовить. Обработал 1 .

Токарная обработка Кемерово 8 904 990 68 56 В видео показан способ изготовления корпуса под подшипники за два .

Рядовая работа-изготовление пальцев. В процессе сравнил: обычный напаянный резец Т5К10 и шведский механический .

Содержание 20-3: 00:23 Введение 01:26 Одноопорные способы установки заготовок в патронах и на планшайбе 05:46 .

Токарный станок тв 16 Токарный станок модели ТВ-16 - это специальное настольное оборудование, которое массово .

Рассчитываем толщину пластины для эксцентрика по формуле. Как выпрессовать втулку из глухого отверстия?

Всем привет за снимемся не видео по токарному работу я думаю уже всем надоел авторемонт да еще там всякие .

В этом видео я показал ка можно сделать втулки на вал мультитренажёра без применения токарного станка, используя .

В видео расскажу, как вычислить угол конуса и настроить станок на протачивание конических поверхностей.

Растачиваем большую втулку на токарном станке. Втулка диаметром 220мм внутренний диаметр после сверловки 80 мм.

Токарные работы ,без токарного станка .Видео -в быту и для некоторых узлов вполне можно применить метод точения .

. был сильный износ хотя я для дозировки вставлял скалку я показывал выточил она плотно вставала насколько возможно .

ТОКАРНЫЕ РАБОТЫ КЕМЕРОВО - звоните 8 904 990 68 56. Супер метод как выточить шар на токарном станке. Метод .

Без индикатора, без шаблона и конуса образца, без смещения задней бабки, без поворота верхних салазок можно .

Или о том как я точил втулку на токарном станке ТВ-4. Все еще думаете что станок хорош? вот вам. ловите.

Как обрабатывать резину на токарном станке. Один из способов. Резец для резки резины в виде ножа. Токарный станок .

Содержание 21-2 : 00:32 Элементы конусов 01:44 Обозначение параметров конусов в чертежах 05:35 Способ обработки .

Многие задавались вопросом как проточить вал на нужный диаметр в домашних условиях. У меня тоже возникла такая .

Так друзья снова леопольд работаем еще один так часто задаваемый вопрос по поводу того как его варить втулки стрелу .

Публикации для людей, интересующихся наукой и техникой

Токарь — одна из самых распространенных профессий металлообработки. На токарных станках изготавливают детали типа тел вращения, которые используются во многих механизмах и без которых невозможно создать автомобиль, станок, трактор и другие технически сложные устройства. В настоящее время станочный парк оснащен различными типами токарного оборудования. Токарь должен уметь работать на токарных станках, правильно использовать технологическую оснастку, инструменты, уметь производить расчет режимов резания и устанавливать их на станке с целью выполнения требуемого задания, уметь выполнять все виды токарной обработки в соответствии с чертежами, знать технологию обработки цилиндрических, торцовых, конических и фасонных поверхностей, отверстий, способы нарезания резьбы и выполнения отделки уже обработанных поверхностей с целью повышения качества изделий.

Токарю необходимо обладать глубокими знаниями и умениями, чтобы творчески решать различные задачи, например, такие, как определение неисправности станка по виду обработанной детали, использование способов ликвидации этих неисправностей, выбор инструмента, позволяющего повысить скорость резания. Повысить производительность труда можно и применением специальных инструментов, таких как много кромочные резцы. Использование таких резцов позволяет сократить число рабочих ходов.

Качественные теоретические и практические знания позволяют повысить уровень профессионального мастерства токаря.

Токарная обработка — один из способов изготовления изделий, которое осуществляются путем срезания с заготовки лишнего слоя металла до получения детали требуемой формы, размеров и шероховатости поверхности. Она осуществляется на металлорежущих станках, называемых токарными.

На токарных станках обрабатываются детали типа тел вращения: валы, зубчатые колеса, шкивы, втулки, кольца, муфты, гайки и т.д.

Основными видами работ, выполняемыми на токарных станках, являются:

- обработка цилиндрических, конических, фасонных, торцевых поверхностей, уступов;

- вытачивание канавок;

- отрезка частей заготовки;

- обработка отверстий сверлением, растачиванием, зенкерованием, развертыванием;

- нарезание резьбы;

- накатывание (рис. 1).

Инструменты, применяемые для выполнения этих процессов, называются режущими. При работе на токарных станках используются различные режущие инструменты: резцы, сверла, зенкеры, развертки, метчики, плашки, резьбонарезные головки и др.

Рис. 1. Основные виды токарных работ:

а — обработка наружных цилиндрических поверхностей; б — обработка наружных конических поверхностей;

в — обработка торцов и уступов; г — вытачивание канавок, отрезка заготовки;

д — обработка внутренних цилиндрических и конических поверхностей;

е — сверление, зенкерование и развертывание отверстий;

ж — нарезание наружной резьбы; з — нарезание внутренней резьбы; и — обработка фасонных поверхностей;

к — накатывание рифлений; 1 — проходной прямой резец; 2 — проходной упорный резец; 3 — проходной отогнутый резец;

4 — канавочный резец; 5 — отрезной резец; 6 — расточный резец; 7 — сверло; 8 — зенкер; 9 — развертка;

10 — резьбовой резец; 11 — метчик; 12 — фасонный резец; 13 — накатник;

DS — направления перемещения инструмента; Dr — направление вращения заготовки

Процесс резания подобен процессу расклинивания, а рабочая часть режущих инструментов — клину. Рассмотрим элементы лезвия токарного резца, используя рис. 2. При действии усилия на резец его режущая кромка врезается в заготовку, а передняя поверхность, непрерывно сжимая лежащий впереди слой металла и преодолевая силы сцепления его частиц отделяет их от основной массы в виде стружки. Слой металла, срезаемый при обработке, называется припуском.

Рис. 2. Элементы лезвия токарного резца:

1 — главная режущая кромка; 2 — передняя поверхность; 3 — главная задняя поверхность;

4 — вспомогательная задняя поверхность; 5 — вспомогательная режущая кромка; 6 — вершина

Форма обрабатываемой детали обеспечивается, с одной стороны, относительным движением заготовки и инструмента, с другой стороны, геометрией инструмента. Процесс резания возможен при наличии основных движений: главного движения — вращения заготовки и поступательного движения резца, называемого подачей, которое может совершаться вдоль или поперек изделия, а также под постоянным или изменяющимся углом к оси вращения изделия.

На обрабатываемой заготовке выделяют следующие поверхности: обрабатываемую, обработанную, поверхность резания.

Токарные резцы применяются для обработки различных поверхностей деталей: цилиндрических, конических, фасонных, торцовых и т. д.

Резцы классифицируются в зависимости от различных параметров.

По назначению различают резцы:

- проходные (прямые, отогнутые упорные);

- подрезные (торцовые);

- прорезные (канавочные);

- отрезные;

- фасонные;

- резьбовые;

- расточные.

В зависимости от вида обработки на черновые, служащие для предварительной обработки, и чистовые, служащие для окончательной (чистовой) обработки.

По конструкции резцы могут быть цельные, выполненные из одного материала, и составные — державка из конструкционной стали, а рабочая часть из специального инструментального материала. Рабочая часть составного резца прикрепляется к державке сваркой, припаиванием или механическим прижимом.

По форме головки различают резцы прямые, отогнутые и оттянутые.

В зависимости от расположения режущей кромки на правые и левые.

Правый резец работает при подаче справа налево (от задней бабки к передней), а левые слева направо.

Для определения вида резца накладывают ладонь правой руки на переднюю поверхность, если направление большого пальца и главной режущей кромки совпадают, то резец правый; если нет, то левый.

Токарный резец состоит из режущей части — лезвия резца, которая осуществляет процесс резания, и державки, которая используется для закрепления резца в резцедержателе.

Лезвие резца (см. рис. 2) имеет следующие элементы: переднюю поверхность, по которой сходит стружка; задние поверхности (главную и вспомогательную), обращенные к обрабатываемой заготовке; режущие кромки: главную, образованную пересечением передней и главной задней поверхностей, и вспомогательную, образованную пересечением передней и задней вспомогательной поверхностей; вершину резца — место сопряжения главной и вспомогательной режущих кромок.

Плоскостью резания называют плоскость, касательную к поверхности резания и проходящую через главную режущую кромку резца.

Основной плоскостью называют плоскость, расположенную параллельно направлению продольной и поперечной подачи; она совпадает с нижней опорной поверхностью резца (рис.3).

Углы резца разделяют на главные и вспомогательные. Главные углы резца измеряют в главной секущей плоскости, т. е. плоскости, перпендикулярной проекции главной режущей кромки на основную плоскость.

Главным задним углом α - называется угол между главной задней поверхностью резца и плоскостью резания.

Углом заострения β - называется угол между передней и глав ной задней поверхностями резца.

Передним углом γ - называется угол между передней поверхностью резца и плоскостью, перпендикулярной плоскости резания и проходящей через главную режущую кромку резца.

Сумма углов равна: α + β + γ = 90 ℃.

Углом резания δ называется угол между передней поверхностью резца и плоскостью резания.

Главным углом в плане ψ называется угол между проекцией главной режущей кромки на основную плоскость и направлением подачи.

Рис. 3. Основные поверхности заготовки, движения, осуществляющие процесс резания, углы резца:

a — углы лезвия резца; б — углы в главной секущей плоскости; в — угол наклона главной режущей кромки;

γ — передний угол; α — задний угол; β — угол заострения; δ — угол резания; ψ — главный угол в плане;

ψ′ — вспомогательный угол в плане; ε — угол при вершине резца; λ — угол наклона главной режущей кромки;

α′ — вспомогательный задний угол; Dr — главное движение; D s поп — движение поперечной подачи;

Ds прод — движение продольной подачи

Вспомогательным углом в плане ψ′ называется угол между проекцией вспомогательной режущей кромки на основную плоскость и направлением подачи.

Углом при вершине в плане ε называется угол между проекциями главной и вспомогательной режущих кромок на основную плоскость.

Вспомогательным задним углом α′ называется угол между вспомогательной задней поверхностью и плоскостью, проходящей через вспомогательную режущую кромку перпендикулярно основной плоскости.

Углом наклона главной режущей кромки λ называется угол между главной режущей кромкой и плоскостью, проходящей через вершину резца параллельно основной плоскости.

Рассмотренные углы резца обеспечивают режущую способность инструмента и позволяют проводить обработку заготовки в соответствии с требованиями, указанными на чертеже.

Общий вид токарно-винторезного станка

На рис. 4 приведена схема токарно-винторезного станка.

Рис. 4. Схема токарно-винторезного станка:

1 — станина со шлифованными направляющими; 2 — передняя бабка;3 — шпиндель;

4 — коробка подач; 5 — ходовой винт; 6 — ходовой вал;

7 — фартук; 8 — суппорт; 9 — задняя бабка

Основные узлы и их назначение:

1 — станина со шлифованными направляющими, установлена на монолитном основании — служит для соединения всех узлов станка и имеет стружкосборник и резервуар для охлаждающей жидкости. На ней устанавливаются передняя бабка 2 и коробка подач 4, вдоль станины могут перемещаться задняя бабка 9 и суппорт 8 с фартуком 7;

2 — передняя бабка — содержит коробку скоростей и шпиндель 3.

Коробка скоростей — механизм главного движения — регулирует число оборотов шпинделя;

3 — шпиндель — полый вал — служит для передачи движения вращения заготовки от коробки скоростей. На нем крепятся приспособления, зажимающие заготовку;

4 — коробка подач — механизм движения подачи — осуществляет изменение направления и величины подачи инструмента или шага нарезаемой резьбы. Связь шпинделя 3 и суппорта 8 станка для обеспечения оптимального режима резания осуществляется с помощью реверсирующего устройства (трензеля) и гитары, которые передает вращательное движение от шпинделя станка ходовому винту 5 или валу 6;

5 — ходовой винт — предназначен для нарезания резьбы повышенной точности; 6 — ходовой вал — предназначен для всех остальных токарных работ;

7 — фартук — преобразует вращательное движение ходового винта 5 или вала 6 в прямолинейное поступательное движение суппорта 8, крепится к его каретке;

9 — задняя бабка — применяется для поддерживания заготовки при работе в центрах, а также для закрепления режущих инструментов (свёрл, разверток, метчиков и др.). Корпус задней бабки смещается относительно её основания в поперечном направлении, что необходимо при обтачивании наружных конических поверхностей.

Приспособления для закрепления заготовок

В зависимости от формы и размеров заготовки применяются различные способов закрепления её на станке с помощью приспособлений.

Наиболее распространенными способами установки заготовок являются закрепление в кулачковом патроне (рис. 5), в центрах (рис. 6).

Рис. 5. Кулачковые патроны:

а — самоцентрирующий трехкулачковый патрон; б — четырехкулачковый патрон

1 — жесткий опорный центр (а — конус Морзе;б — хвостовик; в — рабочий конус);

2 — вращающийся центр; 3 — скошенный опорный центр

Вспомогательные приспособления для закрепления инструментов

В качестве вспомогательного инструмента на токарных станках применяют: резцедержатели (рис. 7); патроны для закрепления инструментов в пиноли задней бабки (рис. 8); шаблоны для установки резца по оси вращения заготовки; подкладки под резец; воротки и плашкодержатели для закрепления метчиков и плашек и другие вспомогательные инструменты.

Рис. 7. Резцедержатели:

а — однопозиционный; б — четырехпозиционный

Простота конструкции вспомогательного инструмента не требует дальнейших подробных пояснений, а его применение студенты усваивают при выполнении практической работы.

Рис. 8. Сверлильный самоцентрирующий патрон

Токарь должен уметь придавать резцу требуемую геометрию с целью качественного выполнения необходимой обработки.

Заточка резцов является основным способом получения требуемой геометрии инструмента, т. е. углов, под которыми располагаются поверхности резца. Она необходима и при изготовлении инструментов, и при их износе, который происходит в результате трения стружки о переднюю поверхность и задней поверхности о заготовку. Изношенным инструментом работать нельзя, так как резко снижается качество и точность обработки, поэтому необходимо систематически перетачивать резцы.

На крупных предприятиях резцы перетачивают централизованно в специальных инструментальных цехах, рабочий сдает изношенный резец в инструментальную кладовую, а взамен получает заточенный. В ремонтных цехах, различных мастерских, механических цехах единичного производства токарю приходится затачивать инструмент самостоятельно на точильно-шлифовальных станках. На станине этого станка располагается шпиндельная головка со встроенным двухскоростным электродвигателем. На обоих выходных концах вала ротора крепятся шлифовальные круги. Один из них изготовлен из электрокорунда и используется для заточки резцов из быстрорежущей стали, другой — из зеленого карбида кремния и используется для заточки твердосплавных резцов.

При заточке резец укладывают основанием на подручник. Сегментом и поворотным столиком регулируют положение резца по отношению к центру шлифовального круга и производят установку под требуемым углом к рабочей поверхности круга. Вершина резца должна находиться на уровне центра круга или несколько выше его (но не более чем на 10 мм). При заточке резец слегка прижимают затачиваемой поверхностью к вращающемуся кругу, а, чтобы износ круга происходил равномерно, и затачиваемая поверхность получилась плоской, резец непрерывно передвигают вдоль рабочей поверхности круга.

Сначала затачивают главную и вспомогательную задние поверхности, затем переднюю поверхность. На пересечении главной и вспомогательной режущих кромок делают фаску или скругление.

После заточки осуществляют доводку (притирку) задних и передних поверхностей на узких участках вдоль режущей кромки, что обеспечивает спрямление кромки и повышение стойкости резца. Доводку резца выполняют на эльборовых (для быстрорежущей стали) или алмазных (для твердого сплава) доводочных кругах.

Углы заточки резца контролируют специальными шаблонами или угломерами.

При работе на заточном станке необходимо соблюдать следующие правила безопасности труда:

- перед тем как приступить к заточке, убедиться в полной исправности всех механизмов станка, в наличии исправного ограждения круга и правильности направления его вращения (круг должен вращаться на резец);

- проверить правильность установки подручника — зазор между рабочей поверхностью круга и подручником не должен превышать 3 мм. Перестановка подручника допускается только после полной остановки круга;

- запрещается работа без подручника и ограждения круга;

- перед заточкой закрыть зону заточки защитным прозрачным экраном или надеть защитные очки.

Для уменьшения величины износа резца при эксплуатации и сокращения числа переточек токарь должен соблюдать следующие правила пользования резцами:

При срезании припуска образуется элемент, называемый стружкой. Различают следующие виды стружки:

- элементная стружка (стружка скалывания) образуется при обработке твердых и маловязких материалов с низкой скоростью резания (например, при обработке твердых сталей). Отдельные элементы такой стружки слабо связаны между собой или совсем не связаны;

- ступенчатая стружка образуется при обработке стали средней твердости, алюминия и его сплавов со средней скоростью резания. Она представляет собой ленту, гладкую со стороны резца и зазубренную с внутренней стороны;

- сливная стружка образуется при обработке мягкой стали, меди, свинца, олова и некоторых пластмасс при высокой скорости резания. Эта стружка имеет вид спирали или длинной (часто путанной) ленты;

- стружка надлома образуется при резании малопластичных материалов (чугуна, бронзы) и состоит из отдельных кусочков.

Понравилась статья? Всё ли вам понятно? Хотел вам порекомендовать заглянуть на наш канал YouTube, где постоянно выходят интересные видео по работе с чертежами, о трассировке печатных плат и 3D-моделировании.

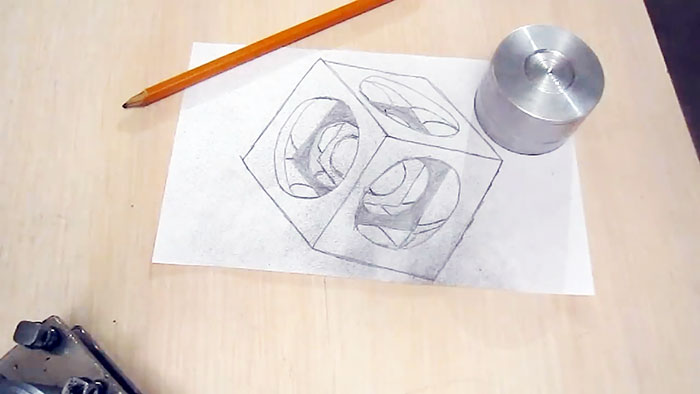

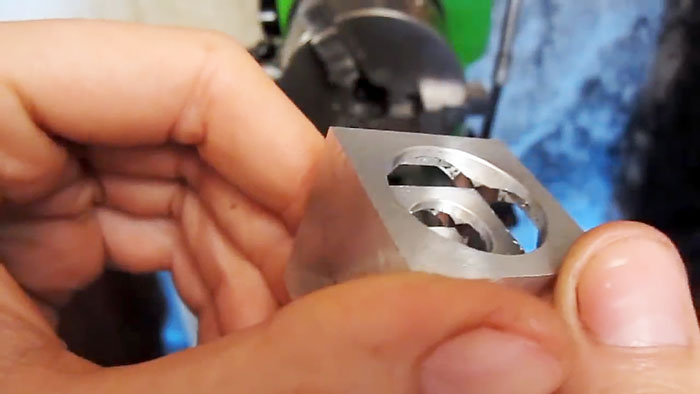

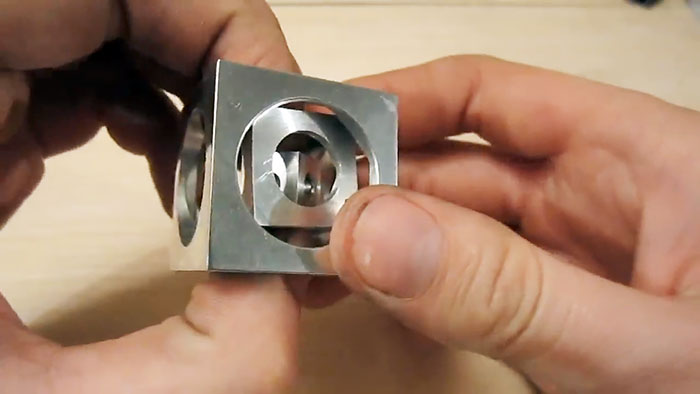

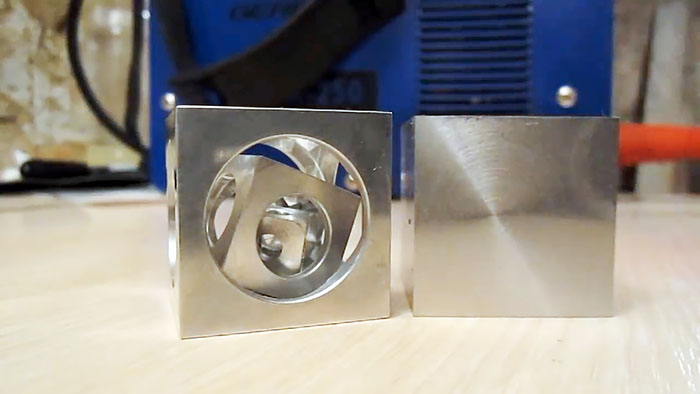

Куб, в котором свободно располагается еще куб в кубе, поражает воображение. А когда люди узнают, что он сделан на токарном станке, то впадают в транс. Хотите заиметь такую вещицу, чтобы поражать ею близких, и осчастливливать их чудным сувениром? Стоит попробовать.

Понадобится

- металлический цилиндр;

- разрезная втулка с наружным буртиком;

- отвертка плоская;

- силикатный клей;

- бумажные салфетки;

- емкость с холодной и горячей водой.

Процесс изготовления куба в кубе

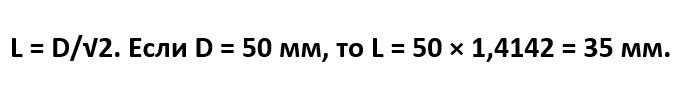

Заготовка – металлический цилиндр может быть любого диаметра (D), но не любой длины (L). Эти величины связаны формулой:

Не трудно догадаться, что и грани наружного куба будут равны 35 мм.

Если мы выбрали заготовку диаметром 50 мм, то обязаны отрезать цилиндр длиной 35 мм, на двух торцах которого будут расположены две грани куба. Нам остается проточить еще четыре.

Зажимаем цилиндр в патроне станка так, чтобы один его торец лежал на кулачке. При формировании оставшихся четырех граней, нам каждый раз придется снимать металл толщиной (50 – 35)/2 = 7,5 мм.

Учитывая нестандартное крепление заготовки, для уменьшения силы резания металл снимаем в несколько проходов. Повторив одну и туже операцию четыре раза, получаем кубик 35×35×35 мм.

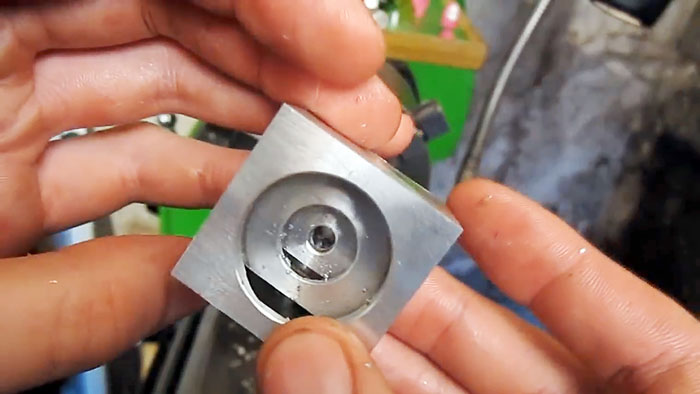

Далее используем разрезную втулку с буртиком и внутренним диаметром 35 мм. В нее вставляем кубик и зажимаем получившийся узел в патроне токарного станка.

Растачиваем получившееся сверление расточным резцом для глухих отверстий. Форма расточки ступенчатая: с торца диаметром 25 мм на глубину 6,5 мм, далее – диаметром 14 мм и глубиной 5 мм.

В конце каждой ступени канавочным резцом выполняем кольцевую проточку нужного диаметра. Для этого доводим кончик резца до дна ступени, затем передвигаем резец к диаметру и по лимбу ставим подачу.

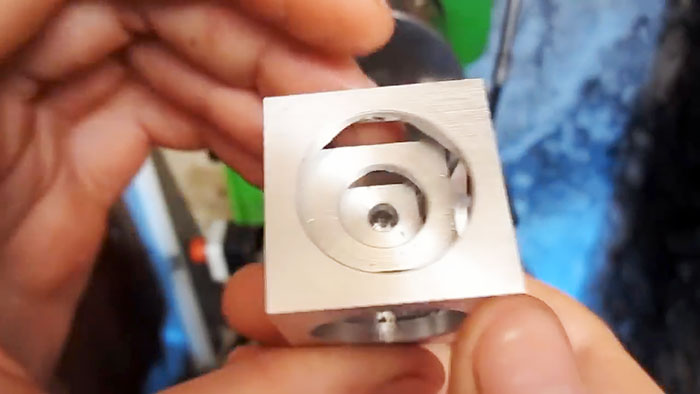

К шестой грани подход будет иной, т. к. к этому моменту внутренний куб держится только одним углом и если его обрабатывать как остальные, то он оборвется, сломает резец и повредится сам.

Для укрепления внутреннего куба заполняем горячим клеем все полости, используя специальный пистолет. Чтобы клей не вытекал до затвердения, используем бумажные салфетки, прикрывая ими отверстия.

Второй и третий кубики освобождаются и, после чистки и полировки, сувенир - головоломка приобретает свой окончательный вид.

Смотрите видео

Технологические особенности изготовления деталей типа втулок

Технологические особенности изготовления деталей типа втулок

Втулки — детали, часто встречающиеся в машинах. Они характеризуются наличием отверстия и требованием соосности наружной и внутренней поверхностей.

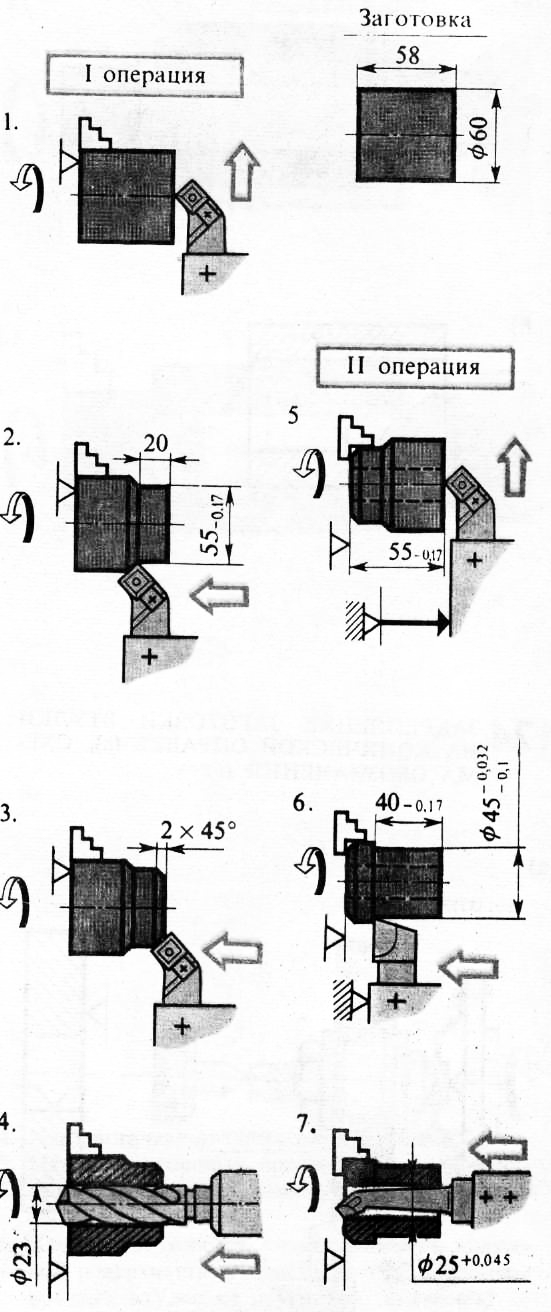

Как видно на чертеже детали, наружная поверхность 045 должна быть концентрична отверстию 25 (допускаемое биение 0,05 мм). Это условие выполняется благодаря тому, что наружная поверхность и отверстие обрабатывается от одной базы, т. е. при одном и том же закреплении прутка в патроне.

Технологический процесс изготовления втулки в условиях единичного производства выполняется в одну операцию, которая состоит из двух установов: в установе А заготовку обрабатывают со стороны меньшего диаметра (обтачивание наружной поверхности, сверление и растачивание отверстия); в установе Б деталь закрепляют за проточенную поверхность 045, подрезают торец со стороны буртика и снимают фаску.

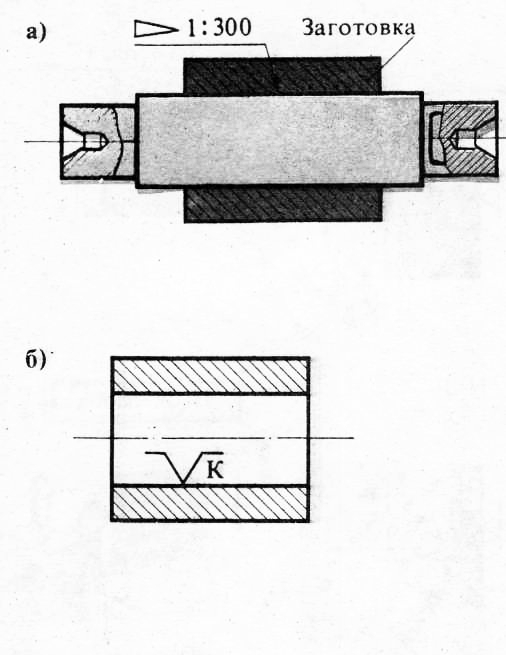

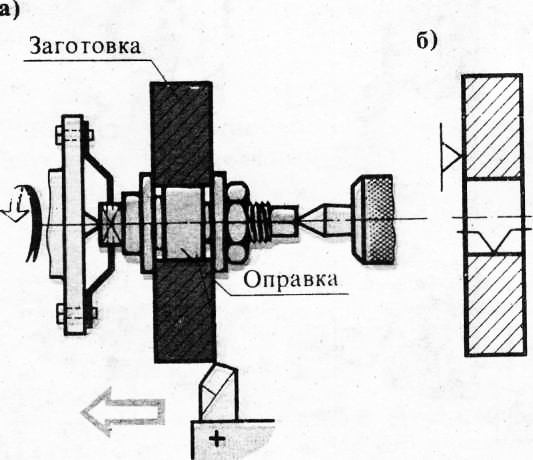

В условиях серийного производства такую втулку целесообразно изготовлять из штучных заготовок, предварительно отрезанных от прутка. Технологический процесс расчленяется на две операции (токарные): обработку с одной стороны со сверлением отверстия, затем обработку другой стороны с закреплением за обточенную в первой операции чистовую базу ср 45 (рис. 1). Линейные размеры 55 и 40 обеспечиваются при помощи упора.

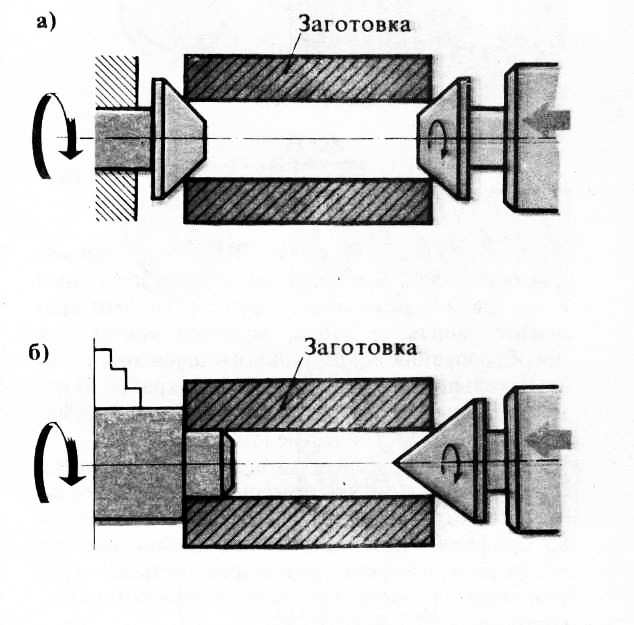

Во многих случаях заготовки типа втулок обрабатывают с базированием по отверстию на оправке. Оправка — это стержень, наружный диаметр которого соответствует диаметру базового отверстия заготовки (детали). Оправка обеспечивает точное центрование втулки по отверстию, быстрое и надежное ее закрепление.

Простейшая оправка — коническая. Заготовка заклинивается на ней легким постукиванием по торцу. Базирование по отверстию осуществляют также при помощи гладкой цилиндрической оправки—заготовку зажимают гайкой.

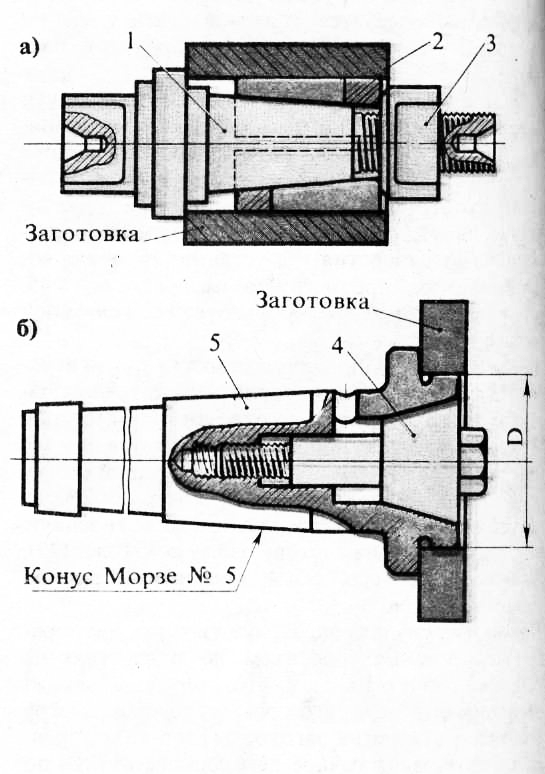

На рис. 3,а,б показаны несложные конструкции цанговых разжимных оправок; с разрезной стальной закаленной цангой и цельная чугунная оправка. Заготовку на цанговой оправке закрепляют завертыванием в цангу конического стержня: цанга, разжимаясь, центрирует и закрепляет заготовку.

4. ЦАНГОВЬ1Е РАЗЖИМНЫЕ ОПРАВКИ : а — со стальной цангой, б — цельная чугунная; 1 — корпус, 2 — цанга, 3 — нажимная гайка, 4 —конус с винтом, 5 — корпус-цанга

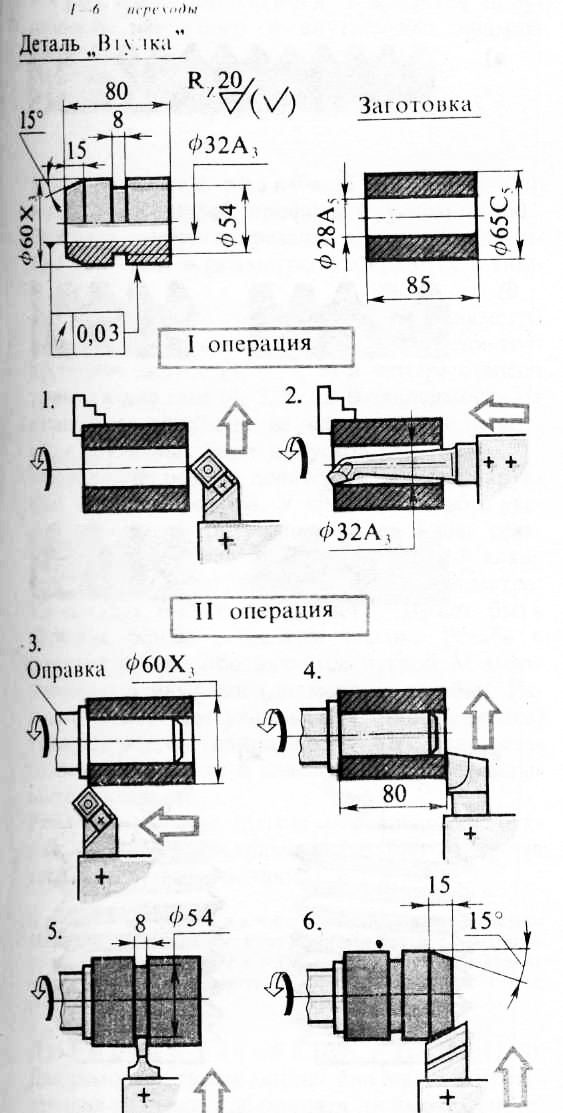

При более низких требованиях к соосности поверхностей (допускаемое биение более 0,08 мм) вторую операцию можно выполнять в поводках трения: заготовку закрепляют в грибковых центрах или на гладкой оправке с поджимом задним вращающимся центром (рис. 127, а, б).

6. ЗАКРЕПЛЕНИЕ ВТУЛОК ПРИ ПОМОЩИ ПОВОДКОВ ТРЕНИЯ : а — в грибковых центрах, б — на оправке с поджимом грибковым центром

Привет всем!

Хочу показать еще интересную работу по восстановлению деталей из ковкого чугуна.

Особенности этих работ в том, что при сварке и наплавке обычной омедненой проволокой в среде защитных газов с этим чугуном получается сплав невероятной крепкости, такой, что проходя резцом по 0,2 мм на сторону на самой малой подаче я за одну работу порчу по пол-коробки токарных пластин. В итоге внутри отверстия получается подобие втулки из высокопрочного сплава. Те, кто вваривают в чугунные детали втулки, сталкиваются с проблемой остывания чугуна и последующим его лопаньем в виде трещин.

Эх! не сохранил фото!

Делал сочлинение между ведущим трактором JOHN DEERE и его полноприводной телегой, вот такого

и не сохранил фото - печалька.

Был люфт и оператор все жаловался на жуткие удары по трактору. Ситуация угрожала отломить ухо чугунного сочленения. Купили новые два пальца и втулки, но оказалось, что соосные 4 уха, в которые запирается палец, пройдя через втулки - люфтит сильно. Восстановили.

Ну да ладно, у меня есть на эту тему аналогичная работа, причем очень интересная с фото.

Экскаватор-погрузчик VOLVO BL61 Pluse 2007 год выпуска. Из-за того, что оператор не поставил транспортный шплинт в оба отверстия в задней стреле, у него отломился кусок поворотной части задней стрелы. С помощью электродов СЧ-4 отломанный кусок был вварен на место с предварительным нагревом и постепенным остыванием чугуна для избежания внутренних натяжений и трещин. Плюс было принято решение усилить эту деталь обварив ее стальным прутом 25 мм толщины. Получилось вот так (красные линии - это место где отломилось ухо)

Плюс ко всему у этого поворотного сочленения трактора с задней стрелой оказался чудовищный износ, как по пальцам, так и по втулкам, а так же в месте крепежа пальцев.

Покупка этой детали обошлась бы сейчас 235000р + покупка изношенных пальцев и 8 втулок - итого тысяч 300 рублей.

Было принято решение купить втулки наплавить пальцы специальными электродами и проточить их на токарном станке под новые втулки, так же восстановить отверстия, причем под восстановленные пальцы, т.е. те отверстия, которые попадают на то место пальца, которое находилось в зажиме в токарном станке, восстановилось строго под размер пальца без наплавки, а то отверстие, через которое проходит палец наплавленным размером при монтаже, восстановили под размер новой втулки, т.е. под номинальный палец.

Так же была устранена болтанка задней стрелы в поворотном сочленении.

Результат превзошел ожидания. Даже я был приятно удивлен

Доброго времени суток.Вопрос по вольво бл ,а как быть с отверстиями под поворотные цилиндры там ведь места для аппарата не хватит что делать с этими отверстиями третье фото с верху там видно что места не хватит для аппарата.

Читайте также: