Как сделать проволоку из олова

Добавил пользователь Евгений Кузнецов Обновлено: 06.10.2024

Сперва я хотел написать просто о том, как я паяю детали к фигурам. Но потом подумал, что будет несправедливо, если я не упомяну о склеивании как способе сборки и не сравню его с пайкой. Итогом стала вот эта, с позволения сказать, статья.

Если у Вас хватит терпения, прочитайте. Надеюсь, она окажется полезной.

Начну, пожалуй, с того, что перечислю главные достоинства и недостатки двух существующих способов сборки фигур (о других способах я просто не слышал).

СКЛЕИВАНИЕ

- Простота

- Невозможность повредить склеиваемые детали, за исключением случаев особо талантливого подхода

- Кроме наличия собственно фигурки и клея, почти никаких приспособлений не требуется. Ну, разве что нож и надфиль для обработки

- Излишки клея гораздо проще удалить, чем излишки припоя

- Основной и для меня лично самый решающий недостаток - довольно низкая прочность соединения. Особенно это становится актуальным при склеивании деталей встык и случаев, когда площадь клеевого шва мала и очень мала (например, если приклеить перышки к шлему самнитского воина или гладиатора от Пегасо можно, то держаться они будут крайне ненадежно - прямо в стихах вышло.) Все названия типа "холодная сварка" или "супер-гипер-мега-цемент" являются коммерческой уловкой, и никогда склейка не приблизится по прочности к пайке, а тем паче к сварке (см. курс технической механики для ПТУ)

- Хотя многие клеи и не требуют обезжиривания склеиваемых поверхностей, все же она крайне желательна, ибо прочность прилипания клея к поверхностям при ее отсутствии падает

- Очень многие клеи требуют надежной фиксации склеиваемых деталей на время схватывания, которое может варьироваться от минут (акрилаты) до суток (эпоксидные смолы). Это может оказаться очень важным недостатком во многих случаях. Например, в случаях, когда важна высокая скорость процесса сборки такое, разумеется, недопустимо

Добавлю также, что все клеи (за редким исключением) имеют тенденцию к "старению" - рассыханию, охрупчению и потере первоначальных прочностных характеристик. И хотя это старение совсем не такое быстрое, заметно оно становится уже через пять-десять лет. Впрочем этот последний недостаток не так уж существенен и, пожалуй его можно не считать.

ПАЙКА

- Высокая прочность соединения

- Относительная неприхотливость к поверхностям - главное, чтобы они были металлическими. Обезжиривания никакого не требуется

- Моментальная готовность соединения: "спаял - готово"

- Более сложная техника работы по сравнению со склейкой. Нужны повышенная аккуратность и навыки, без которых вы рискуете загубить детали)

- Возможность испортить фигуру (см. пункт 1)

- Повышенные требования к оборудованию: нужен паяльник, а то и два - малой и средней мощности, нужен пинцет или защитные перчатки (см. следующий пункт). Желательно наличие вытяжки или, по крайней мере, хорошей вентиляции

- Нагревающаяся деталь может хорошо обжечь пальцы

- Для пайки применяются довольно-таки агрессивный флюс - хлористый цинк (кислота), который обязательно должен быть удален перед покраской (или росписью - как Вам будет угодно). Также нежелательно попадание его на кожу рук (вызывает раздражение и зуд) и одежду (пятна и даже повреждения ткани). Кроме того, при пайке выделяется хлор - конечно небольшое, но все-таки ощутимое количество - а это может послужить причиной раздражения слизистой оболочки глаз и носа, а так же спровоцировать обострение при заболеваниях дыхательных путей

Последний пункт очень важен!

Никогда не прибегайте к пайке, если у Вас повышенная чувствительность слизистой оболочки или, не дай бог, астма.

Правда, справедливости ради, надо отметить, что цианакрилатные клеи также далеко не безвредны и противопоказаны при астме и пр. А эпоксидные смолы, говорят, весьма канцерогенны.

Так что, как говорится, решайте сами.

Я постарался как можно честнее провести сравнение пайки и склеивания. Даже, что касается пайки - возможно, кого-то напугал больше, чем следует.

Сразу хочу предупредить, что я сторонник пайки всего, что можно спаять. И вот почему.

В самом начале своей деятельности я часто пользовался склейкой дорогих фирменных фигур. Это проще и логичнее - взял фигуру, взял клей - раз, и все, вроде бы, готово. Кроме того, фирмы типа Андреа так и пишут на коробках - "сборка с помощью клея".

Однако скоро кажущая простота обернулась большим, пардон, геморроем.

Клеенные детали часто отламывались при пересылке, участились жалобы от клиентов. А получать возврат из-за границы, как Вы понимаете, не такое простое и приятное дело, чтобы позволять его себе фирме, заботящейся о своей репутации.

Причина поломок - ненадежность клеевого шва.

Это, а так же "советы бывалых" привели меня к пайке.

И раньше я паял детали на дешевых сувенирных отливках. Это давало скорость, но подразумевало не очень эстетичные швы и некоторые искажения, а следовательно - низкую ценность фигуры. Применение пайки на дорогих фигурах грозило чудовищными последствиями: невосполнимой потерей деталей и непоправимыми повреждениями. Однако, при первых опытах выяснилось, что не так уж страшен черт, и пайку вполне можно "приручить".

Чтобы начать паять нужно знать саму суть пайки. Она заключается в том, чтобы заполнить пространство между соединяемыми деталями припоем, который намертво пристает к обеим поверхностям. Для этого необходимо разогреть детали до температуры плавления припоя. Естественно, температура эта должна быть ниже, чем температура плавления самих деталей. И чем больше этот разрыв, тем лучше.

Хорошо, также, иметь какой-никакой опыт пайки радиодеталей, проводов или еще чего-нибудь, чтобы знать за какой конец держать паяльник. Я не имею в виду пайку микросхем и другой мелочевки - это совсем не обязательно, хотя и не помешает.

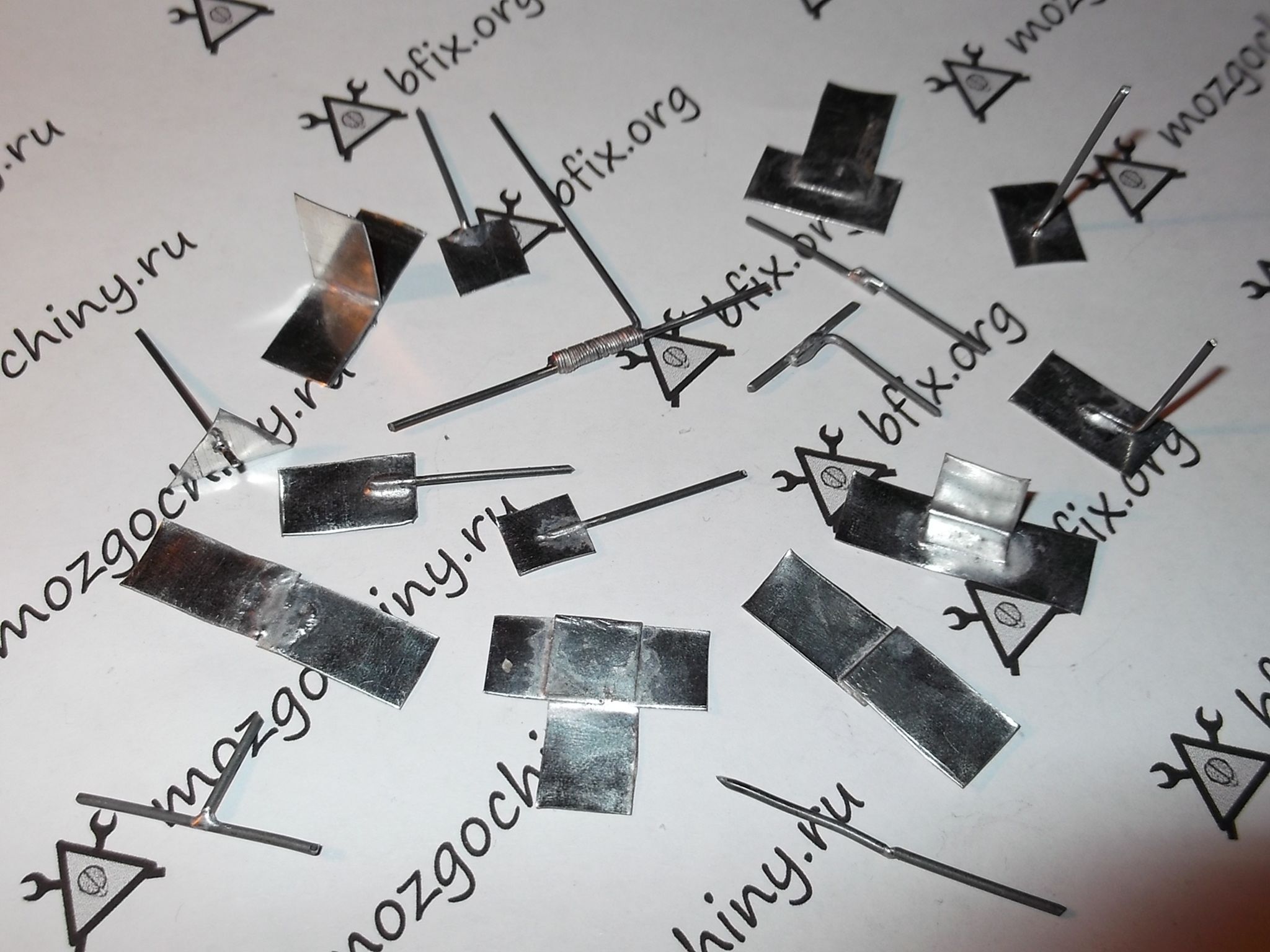

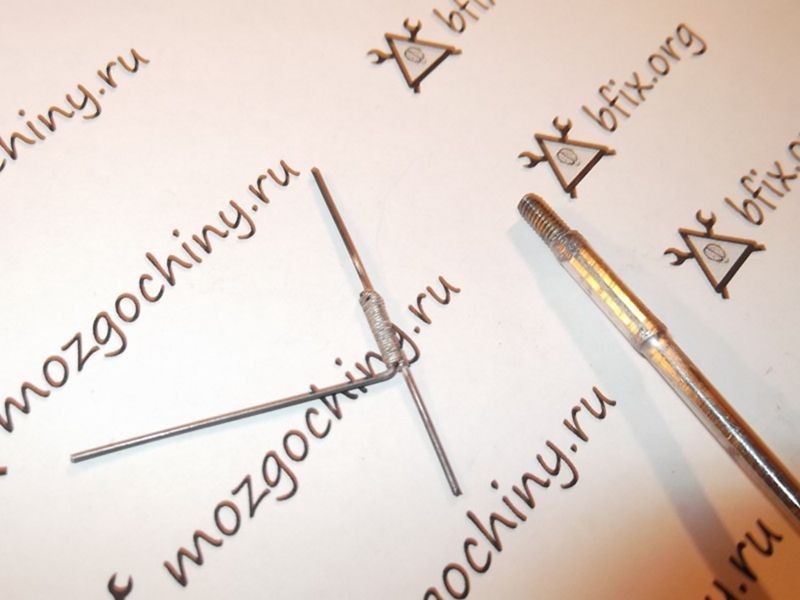

Даже если Вам ни разу не приходилось ничего паять, то попробовать всегда интересно, не правда ли? Разумеется, не стоит начинать сразу со сборки солдатика - гарантия, что Вы его загубите почти стопроцентная. Потренируйтесь на чем-нибудь простом - попробуйте спаять кусочки проволоки, олова и свинца. Поймите, как ведут себя спаиваемые материалы и сам припой. Наконец, избавьтесь от страха и дрожания рук - приобретите первоначальную твердость движений. Она Вам понадобится. Если Вы обладаете некоторым опытом, то все равно имеет смысл попробовать спаять что-нибудь плохонькое или(и) ненужное - припаять к ненужной фигуре меч в ножнах, рога, вторую голову, третью руку и т. п. - на Ваше усмотрение и в зависимости от фантазии.

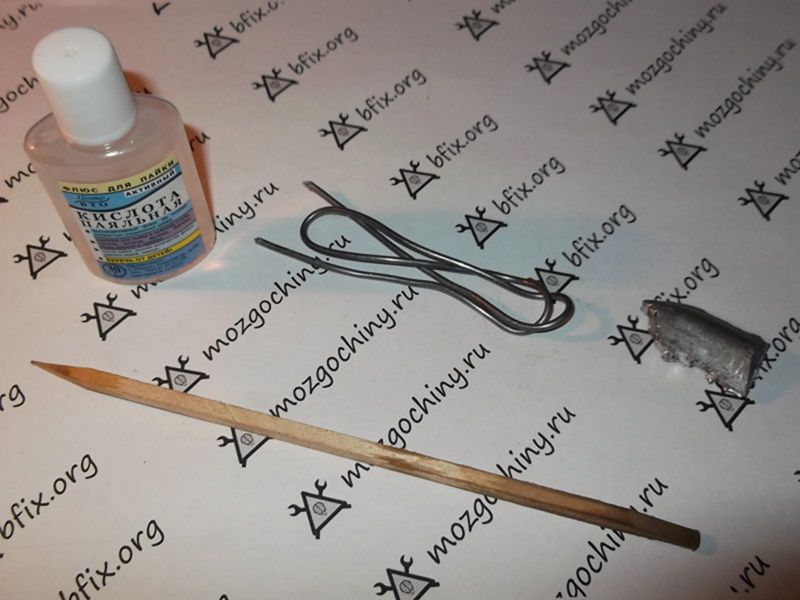

Итак, о самом процессе. Для начала возьмите не очень маленькую, но и не крупную деталь и попробуйте припаять ее к фигуре. Например - руку к туловищу. Нам понадобится маломощный (25-40 ватт) паяльник с не очень тонким жалом (ок. 5 мм), паяльная кислота, припой (обычно сплав Розе) и, вероятно, пинцет, которым Вы будете держать припаиваемую деталь. Скажу сразу, что я почти всегда держу детали пальцами, чтобы проще было контролировать их температуру и не допустить прегрева, который ведет к расплавлению металла деталей. Кроме того, пальцами - оно как-то надежнее, да и проще. Однако, не советую сразу начинать с таких вольностей - можете обжечь пальцы.

1) Приготовьте паяльник. Его жало должно быть чистым и очищеным от нагара по крайней мере на конце. Советую заточить его надфилем градусов на 20-30 или как Вам будет удобнее. Нагрейте его, но не стоит раскалять до предела. Имейте в виду - температура пайки будет около ста градусов (температура плавления сплава Розе, то есть нашего припоя). Если детали перегреть, то они просто расплавятся. Хорошо облудите конец жала. Для этого воспользуйтесь кислотой и припоем Розе.

2) Убедитесь, что деталь садится на свое место без особых щелей. Если не садится - подгоните стык дополнительной обработкой.

3) Капните немного кислоты на место пайки. Вы должны помнить, что припой пристанет к поверхности только в том месте, где была кислота. В этом и состоит ее роль.

4) Возмите немного припоя на кончик жала. Капля не должна срываться, но и должна иметь определенную массу. Просто горячее луженое жало ничего Вам не спаяет - только расплавит детали и испортит фигурку.

5) Соедините детали и начинайте паять. Для этого нужно аккуратно приставить кончик жала, на котором висит капля, к стыку деталей - там, где кислота немного "выглядывает" из стыка. Обязательно должно раздаться шипение испаряющейся кислоты. При этом старайтесь особо не прислонять само жало к деталям. Идеально, чтобы их касался только припой. Тогда температура жала (которая, естественно, гораздо выше, чем сто градусов) будет передаваться в детали через припой, и гораздо меньше вероятность, что они будут перегреты.

Металл припоя должен "уйти" в стык, то есть, не должно оставаться никаких мерзких наростов сверху шва. Если он не уходит, надо ему помочь - слегка "размазать" горячий припой по шву. Тогда шов будет лучше прогрет и припой все-таки "уйдет". Таким образом, мы будем иметь именно спаянные, а не просто прихваченные поверхности. Как и при склейке, будет лучше, если площадь соединения была задействована по максимуму. Это касается только мелких и, частично, средних площадей стыка. За крупные можно не особо волноваться - их пропаивать по всей поверхности, конечно, совершенно не обязательно. Никогда не допускайте, чтобы металл деталей плавился - он сразу же начнет смешиваться с припоем и тогда начнется черт знает что такое. Во всяком случае, о ювелирной пайке придется забыть. Вывод - не "засыпайте", держите паяльник ровно столько, чтобы "ушел" припой, не дожидайтесь начала плавления деталей. Раз, два - и отрывайте жало. Лучше сделать все за несколько таких касаний, чем все испортить одним. Если одной капли припоя оказалось недостаточно, возьмите еще и повторите процесс. Если вся кислота испарилась, капните еще. Хуже не будет. Только не стоит перегибать палку и заливать кислотой все и вся. Я уже упоминал об агрессивности хлористого цинка.

ПРИМЕР - ПАЙКА К ПОДСТАВКЕ

Вот в этом, пожалуй, и состоит весь профессионализм - научиться брать припоя именно столько, сколько нужно, причем - "на глаз", паять без повреждений, надежно и, наконец, просто красиво. Хорошо спаянный стык иной раз и обрабатывать не приходится - чистенько, ровненько и без упоминавшихся уже наростов. Кстати, о наростах, если без них все-таки никак не получилось. Не нужно пытаться снимать их паяльником. Лучше откусить кусачками или спилить. Так будет лучше, поверьте. Хотя при наличии хорошего опыта и такие вещи иногда проходят. Набивайте руку.

Позволю себе несколько советов.

1) Держите паяльник, точнее его жало, в чистоте и аккуратности. Периодически убирайте нагар, лудите, затачивайте. Наконец, меняйте сильно выгоревшее жало. Удивитесь, насколько у Вас сразу все станет легче паяться.

2) Пользуйтесь двумя паяльниками - одним для крупных деталей (не более 50 ватт), другим для мелочи (25-30 ватт). Если есть желание, можно поэкспериментировать с регулируемыми паяльниками - некоторые без них просто жить не могут. Они позволят Вам точно настроить температуру пайки. Это может оказаться весьма полезным, особенно на первых порах.

3) Следите за тем, чтобы на стыкуемых поверхностях не было клея, краски или еще чего-нибудь. Это приведет к тому, что Вы просто ничего не спаяете, а только испортите себе нервы и, возможно, края деталей.

4) Если одна из спаиваемых деталей больше другой, всегда грейте ее, а не меньшую. Это - аксиома. Так, если Вы паяете меч к руке, никогда не касайтесь жалом меча. Он должен нагреваться уже от руки, иначе он расплавится, а рука даже не нагреется. Увидите - тепло само найдет Ваш меч, и все чудесным образом спаяется.

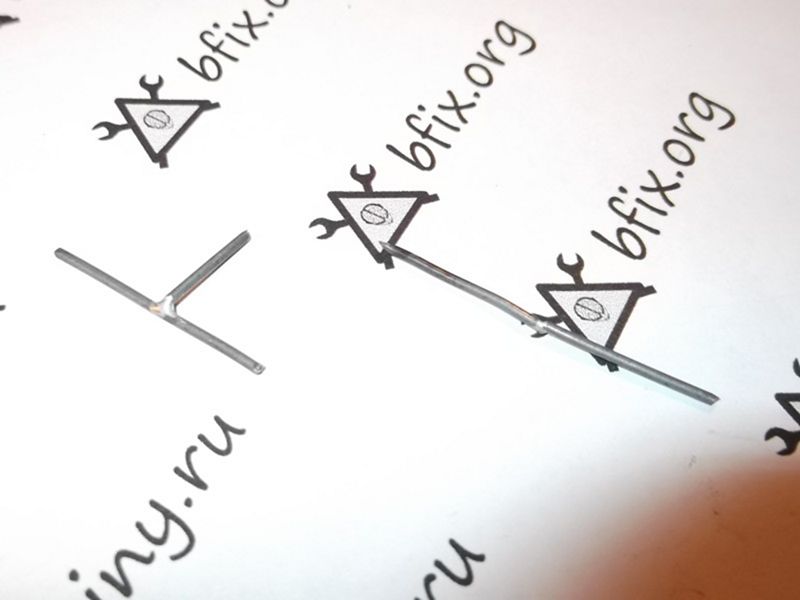

ПРИМЕР - ПАЙКА МЕЧА

5) Особо тонкие детали паяйте в одно-два легких и точных касания. Потренируйтесь спаивать концы раскушенного надвое копья или стрелы (естественно, ненужных). Это не так уж сложно, поверьте. Главное - точность движений. Зато спаянное даже встык копье будет держаться почти как отлитое зацело. А попробуйте-ка вот так же встык его склеить, а? То-то же.

6) Если пайка крайне тонкая или(и) есть опасность, что деталь будет подвергаться каким-либо особенным нагрузкам, попробуйте смешать Розе и основной металл и паять таким сплавом - это увеличит прочность шва. Можете даже попробовать паять тем же металлом, из которого сделаны детали. При этом надо помнить, что чем меньше разрыв в температурах плавления припоя и деталей, тем больше опасность расплавить их, ничего не спаяв. Если же припой и детали одного металла, то пайка должна быть крайне аккуратной, точечной и легкой. Все решается в доли секунды - только начинается процесс плавления деталей, как Вы тотчас же отрываете жало от стыка.

Я, кстати, нередко пользуюсь таким способом, когда паяю ножны, мечи или плюмажи, опять-таки сломанные копья и стрелы - детали, которые очень любят отламываться и ломаться. Однако, не рекомендую им, все же, увлекаться.

Конечно, можно еще много чего посоветовать. Пробуйте и, возможно, Вы узнаете все сами без всяких советов.

Остается сказать об одной довольно важной и немного обескураживающей вещи.

Спаять можно не все.

Некоторые детали лучше клеить. В тех случаях, когда края стыкуемых деталей тонки или имеют рельефный рисунок (кольчуга, орнамент, заклепки и т. д.) лучше все же воспользоваться клеем.

Но и тут пайка придет нам на помощь.

Не секрет, что подавляющее большинство, например, фирменных фигур не имеет выраженной системы штифтов и пазов для надежной склейки. Наша задача их заполучить.

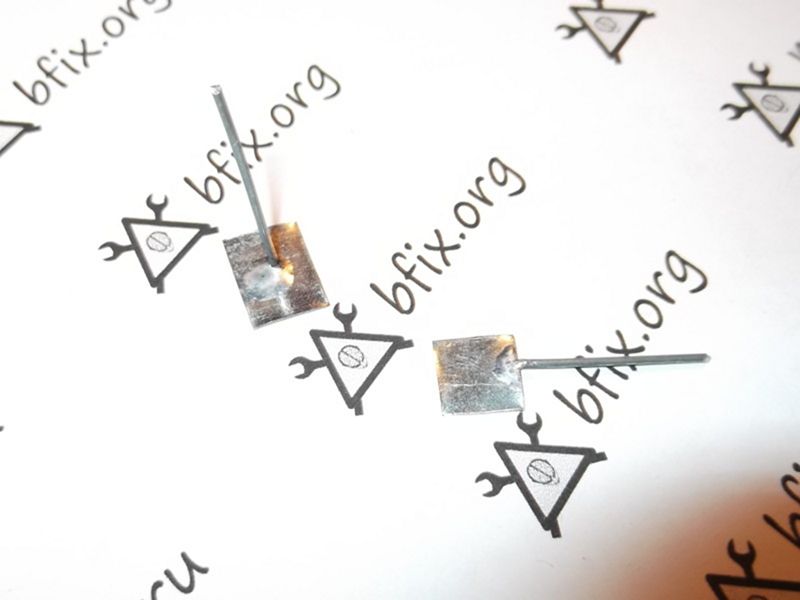

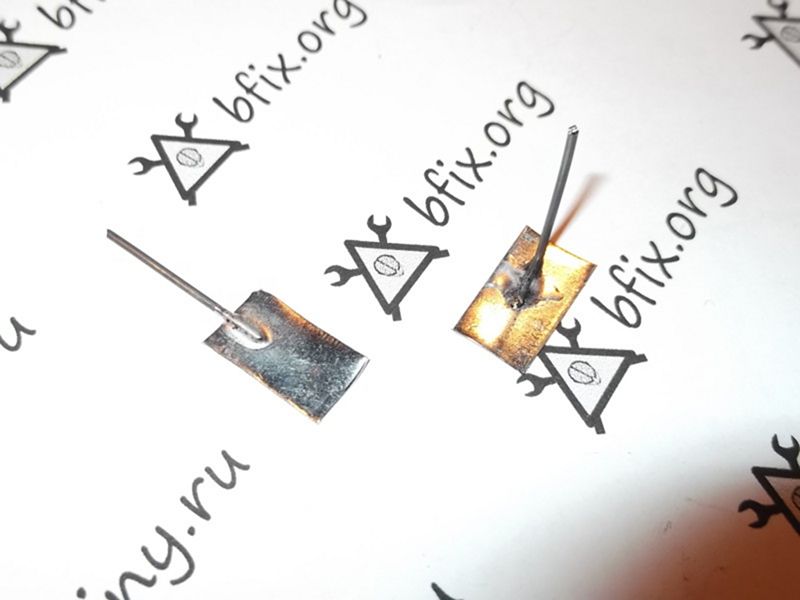

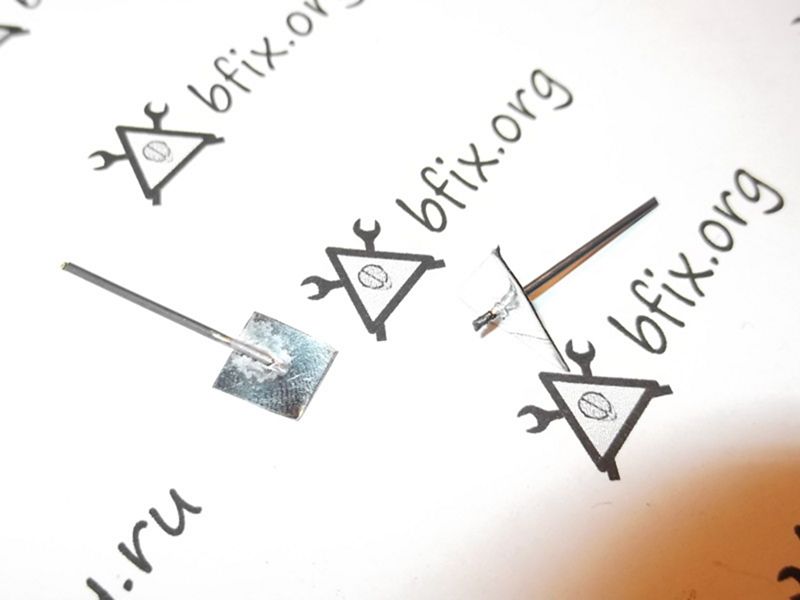

Как? Очень просто. С помощью тонкого сверла (1-2 мм), медной проволоки того же диаметра и паяльных принадлежностей. Сперва мы прикидываем, где будет расположен штифт. На противоположной этотому месту поверхности, стало быть, будет расположен паз. Таким образом, мы сверлим напротив друг друга отверстия под штифт и (в другой детали) под паз, куда этот штифт будет входить. Затем впаиваем в отверстие под штифт проволоку. Впаивать проволоку, скажу я Вам, одно удовольствие. Главное соблюсти три вещи: хорошо облудить ее, капнуть кислоты в отверстие под штифт и греть паяльником именно проволоку, а не деталь, так как медь от паяльника никогда не расплавится, а вот деталь, все же, может.

Затем откусите лишнюю проволоку (штифт неплохо иметь длиной 3-10 мм, в зависимости от деталей) и проверьте точность Вашего стыка. В идеале все должно садиться как влитое. Но так бывает не всегда. Иногда отверстия не совпадают, иногда угол, под которым просверлено какое-нибудь из отверстий, не тот, что нужен. Короче, подгоняйте до идеала, потом не пожалеете.

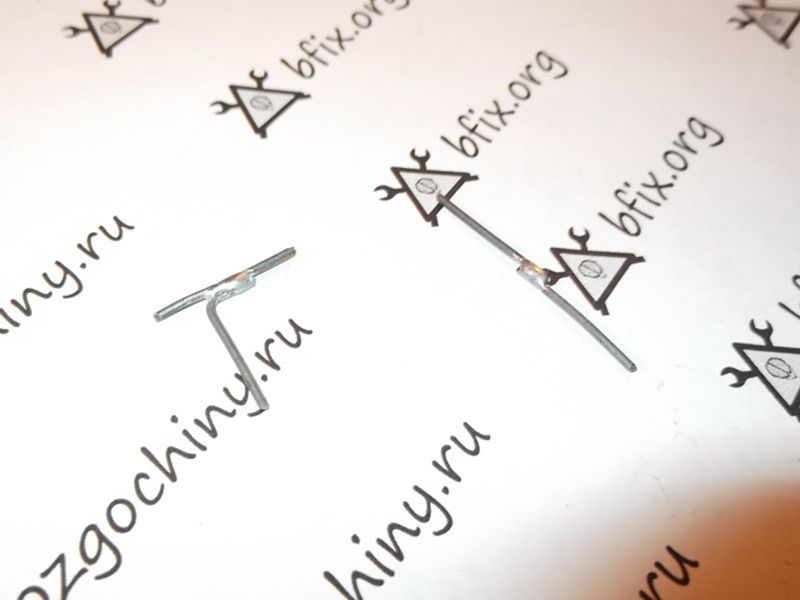

ПРИМЕР - ИЗГОТОВЛЕНИЕ ШТИФТА И СКЛЕЙКА ДЕТАЛЕЙ

Таким способом Вы сможете добиться очень и очень порядочных прочностных характеристик склейки. "И овцы целы, и волки сыты". Так сказать, симбиоз двух способов сборки, вобравший в себя все лучшее от каждого из них.

Добавлю только, что я ВСЕГДА штифтую то, что будет потом клеиться. Так, во всяком случае, надежнее, если уж без клея никак не обойтись.

2586

Многим радиолюбителям известно, как сделать припой для пайки. Для этого нужно знать характеристики припоев и соотношение элементов. В качестве сырья могут использоваться металлический бой или отработанные детали из приборов, батареек, монет и т. д. Что можно использовать в качестве припоя, и где найти вещества:

- Олово можно снять с лампочки или плат старой ненужной техники. Тонким слоем покрываются стенки пищевых банок, крышек.

- Свинец находится в чистом состоянии в аккумуляторах, кабелях, автомобильных дисках.

В качестве припоев используются легкоплавкие металлы (относительно температуры плавления соединяемых деталей). В основном это двухкомпонентные сплавы, реже 3-составные. Основное значение имеет соотношение этих элементов: при повышении содержания в составе более легкоплавкого металла, понижается температура плавления, и наоборот. Как сделать серебряный припой в домашних условиях, самый тугоплавкий из всех существующих, расскажем в статье.

Разновидности и особенности припоев ![]()

Важно! Легкоплавкие припои до 450° С наносятся при помощи паяльника, тугоплавкие (до 1100°С) сплавляются газовой горелкой.

Во избежание порчи изделия, можно узнать, как сделать припой в домашних условиях. Существует 3 основных типа.

Большая доля припоев, используемых для пайки радиоэлектроники, изготавливается на основе олова. Вторым и обязательным компонентом является свинец. В зависимости от пропорций отличаются свойства припоя: чем больше содержания свинца, тем выше температура плавления. Для повышения прочности и температуры плавления, в припой может быть добавлен третий элемент: кадмий, сурьма.

Бессвинцовые припои — это новая разработка химиков. Такие припои изготавливаются на основе олова, но с добавлением серебра, кадмия, цинка, меди, алюминия. Все припои на основе олова отличаются высокой адгезией с металлическими поверхностями. Хорошо смываются кислотами, а также позволяют проводить работы с большим количеством металлов. Они относятся к легкоплавким и маркируются индексами ПОС.

Тугоплавкие припои имеют температуру плавления 450-1100° С. В их состав входят такие элементы: медь, серебро, магний, никель в разных соотношениях. Предназначены для соединения меди, латуни, серебра, бронзы. Маркируются Cu-Ag как ПСР, а Cu-Zn как ПМЦ. Оба типа припоев можно изготовить в самостоятельно.

Выше перечисленные элементы встречаются во многих деталях, которые можно найти в хозяйстве, но можно ли чем заменить припой в домашних условиях? Сам припой — нет, но замену можно найти канифоли, используя нехитрые вещества, которые находятся в аптечке или на кухне. Это обычный аспирин (не шипучий), жир, смола хвойных деревьев, кислоты со стеарином, электролит из батарейки и, самый дорогой, — янтарь.

Инструкция по изготовлению ![]()

Готовим припой для пайки серебра своими руками. Поскольку для расплавления тугоплавких элементов используется горелка, делаем это в гараже или мастерской. Серебряный припой состоит из 2 элементов:

- серебра в количестве 3 гр;

- латуни (медь + цинк) 1 гр.

Серебро должно быть максимально чистым – 925 пробы. В качестве латуни можно использовать бой латунных изделий, монеты. Или взять в соотношении 70% меди и 30% цинка. Двухкомпонентный сплав должен быть именно в таком соотношении, поскольку при увеличении содержания цинка уже до 40%, повышается хрупкость.

Расплавлять элементы нужно в первую очередь те, которые иметь высокую температуру плавления и добавлять остальные по уменьшению. Температура плавления меди – 1080° С, серебра – 930° С, цинка — 420° С.

Для производства домашнего припоя нам понадобится небольшая изложница и чаша, в которой мы будем плавить. Лучше всего, если это будет чугун. Прогреваем изложницу и добавляем в нее немного воска, нагреваем чашу. Если мы используем готовую латунь, то плавление начинается с серебра. Если это 3 отдельных элемента, то плавление начинаем с меди. При неполном расплавлении добавим серебро, при смешивании процесс начинает происходить быстрее. В конце добавляем цинк. Не переставая нагревать чашу с металлом, сливаем получаемый расплав в изложницу. Охлаждение расплава происходит очень быстро, за считанные секунды. После кристаллизации можно полученную заготовку охладить.

Чем можно заменить припой для пайки оловянный? Эта категория отличается высокой пластичностью и адгезией к металлической поверхности. Невысокая тугоплавкость позволяет применять припой для цветных металлов и тонких деталей. Получается смесь при смешивании олова и свинца в чистом виде. Получить сами элементы можно химическим методом, извлекая олово из консервных банок и крышек. Делаем поэтапно:

- Наливаем воду в банку, ставим на огонь и кипятим. Моем.

- Соединяем 3 батарейки и аккумулятор на 9-2 вольт. Положительный полюс соединяем с банкой, отрицательный с металлом любой формы (пусть это будет электрод).

- Заполняем банку едким натрием или раствор соды.

- Опускаем электрод в банку, но так, чтобы он не дотрагивался до ее стенок.

- Со временем на аноде (электроде) появится осадок чистого олова.

Метод извлечения олова из старых плат требует использования соляной кислоты с последующим выщелачиванием.

Свинец получить в домашних условиях гораздо проще, для этого достаточно:

- разобрать старый аккумулятор;

- найти рыболовные грузила или дробь;

- разобрать и очистить свинцовый кабель;

- найдя ненужные пломбы с водного счетчика.

Рекомендации по применению ![]()

Важно! Первоначально расплавляется самый тугоплавкий металл, после чего по степени убывания добавляются остальные компоненты.

Припой применяется в 3 видах: проволока, порошок или стружка и пластина. Выбор формы указывается либо личными предпочтениями, либо особенностями конструкции.

Если вы ищете, где взять припой в домашних условиях, если нет под рукой покупного, определите степень значимости изделия. Возможно полученный припой не будет соответствовать желаемому химическому составу и не обеспечит механические параметры.

Заключение

Альтернатива, чем можно заменить припой, существует в нескольких вариантах. Выделим цели, которые достигаются пайкой: жесткое скрепление деталей (для электроники — сохранении токопроводящей способности элемента). Добиться такого результата можно, при использовании следующих видов клея:

- эпоксидной смолы;

- клеевого пистолета.

Недостатком такого соединения можно считать высокую хрупкость смолы и небольшую прочность горячего клея. Если эти недостатки недопустимы и припоя нет, то можно изготовить даже самый тугоплавкий — медный припой своими руками.

Температура плавления олова всего 231 °C. А вот точка его кипения находится в пределах 2 300 °C. Температуру, при которой металл будет расплавлен, можно достичь в домашних условиях. То есть можно вполне, разумеется, при соблюдении определенных правил и техники безопасности, выполнять литье из олова дома. В промышленных условиях для литья олова применяют специальные центробежные литейные машины. Для изготовления форм применяют гипс, алебастр, эпоксидную смолу, силикон и разумеется, металл.

Процесс литья из олова в промышленности

Создание формы, это, пожалуй, самый ответственный процесс. Для начала необходимо создать эскиз будущей модели. После этого модель изготавливают из полимерной глины. Для нанесения мелких деталей необходимо использовать шило. Другой, не менее важный процесс – изготовление литьевой формы. При ее изготовлении необходимо обеспечить наличие правильного разъема. Он нужен для того, что бы можно было извлечь готовую отливку и при этом не нанести повреждений самому изделию.

Оснастка из силикона для литья из олова

Изготовление оснастки из силикона потребует большего количества материала и времени. Это вызвано тем, что ее необходимо подвергнуть процессу вулканизации. Но в результате всех хлопот будет получена многооборотная оснастка для литья оловянных изделий. В случае если будущая деталь будет достаточно сложной, то необходимо будет предусмотреть наличие закладных деталей. Нельзя забывать и о воздуховодах, через них, по мере заполнения формы оловом, должен выходить воздух.

Важным элементом конструкции оснастки является отверстие, через которое будут выполнять заливку. Если оно будет маленьким, то металл будет поступать слишком медленно и процесс застывания может начаться до ее полного заполнения. Перед началом литья необходимо соединить полуформы вместе и поместить между листом фанеры. Лист должен быть толщиной не менее 12 миллиметров, размер должен превышать габариты металлоформы. По окончании сборки всю конструкцию стягивают жгутом.

Две полуформы между листами фанеры, стянутые жгутом

Технология литья не отличается большой сложностью, готовить металл к заливке имеет смысл после окончательной сборки формы. Для этого его необходимо хорошо прогреть. После того как на его поверхности появиться пленка желтоватого цвета можно считать, что олово готово к розливу. Если металл будет перегрет, то на поверхности расплава будет плавать синяя или фиолетовая пленка. Расплавленный металл заливают тонкой струйкой. При этом для удаления воздуха можно слегка постукивать корпусу. Открывать форму можно только после того, как отлитая деталь полностью остынет. Для изъятия отливки нужно использовать щипцы. Надо быть готовым к тому, что первое полученное изделие будет иметь некоторые дефекты поверхности.

Удаление излишек олова (облой)

Последовательность механической обработки выглядит следующим образом. Сначала удаляют облой. Так, называют излишки расплава, которые затекают в шов формы. Для этого применяют шабер. Для удаления литников применяют бокорезы. Для окончательной обработки швов используют абразивную шкурку с самым мелким зерном (нулевку).

Как сделать форму для литья оловянных солдатиков

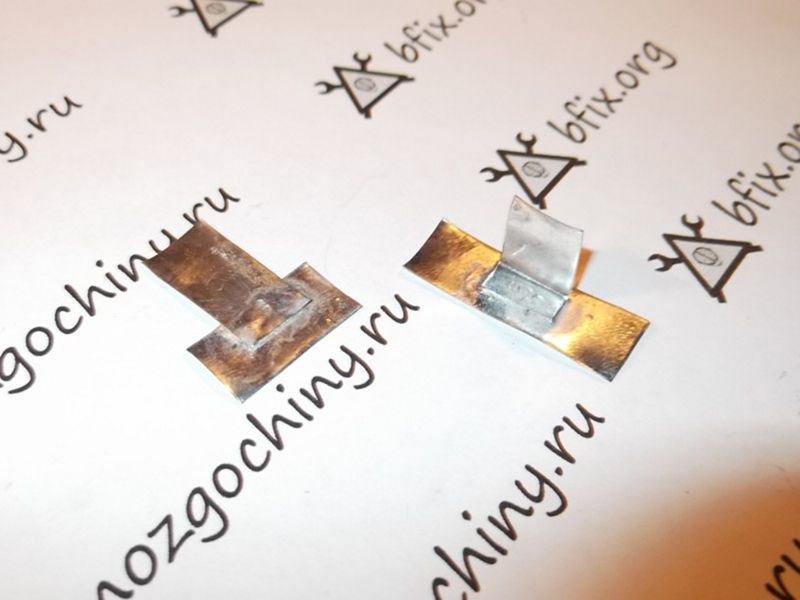

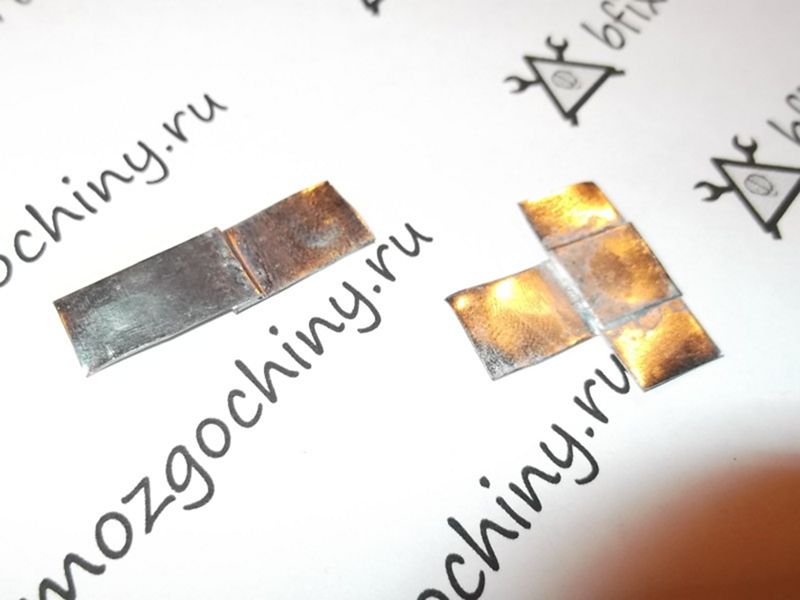

Форму для литья оловянных солдатиков делают из трех составных частей: две части гипсовые, а третья – брусок из металла. 1. Возьми ровный брусок пластилина и вдави в него солдатика-образец до половины, а металлический брусок прижми к подставке солдатика так, как это показано на рисунке 1. 2. Сделай из стенок спичечного коробка заборчик и огради им пластилиновую заготовку – просто воткни его в пластилин так, как на рисунке 2. Проделай в пластилине два или три углубления, как на рисунке. Эти ямки понадобятся при стыковке двух половинок будущей гипсовой формы. 3. Намажь растительным маслом всю поверхность пластилина, вдавленного в него солдатика, ямки и металлический брусок, и приступай к изготовлению формы из гипса. Для этого высыпь в чашку просеянный через сито порошок гипса или алебастра и, помешивая, залей в него столько холодной воды, чтобы смесь была похожа на жидкую сметану. 4. Медленно и аккуратно вылей гипс из чашки в пластилиновую заготовку. При этом надо тщательно следить, чтобы не было пузырьков. Из-за химической реакции гипс немного нагреется и ему надо дать время на остывание – минут 10-15. 5. Когда гипс остынет, аккуратно сними половинку гипсовой формы и вынь солдатика. 6. Вторая половинка гипсовой формы изготавливается так же, как и уже сделанная первая, только вместо заготовки из пластилина возьми первую половинку формы вместе с уложенным в неё солдатиком. Подставь к подставке солдатика брусок из металла и прилепи пластилином заборчик (рис. 6). Смажь маслом поверхность внутри заборчика, залей жидким гипсом, а когда он остынет, разними половинки формы, аккуратно вынь солдатика-образец, и оставь форму сохнуть на неделю. 7. Для того чтобы залить олово в форму в ней надо сделать литник – специальную канавку, которую нетрудно прорезать ножиком от края формы к основанию фигурки в обеих её половинках. Также кончиком ножа надо процарапать от краев фигурки к краям формы царапины-канавки. Это — воздухи’, через них из формы будет выходить вытесняемый расплавленным оловом воздух. Воздухи’ не надо делать слишком широкими, иначе заливаемее олово через них будет вытекать из формы. 8. Перед отливкой между крепко стиснутыми половинками формы и бруском из металла проложи для теплоизоляции гладкий лист бумаги.

Инструменты и материалы для литья

Олово практически идеальный материал для выполнения литья и в домашних, в промышленных условиях. Какие будут нужны материалы и инструменты для производства формы и выполнения литья. Для изготовления формы потребуется герметик и гипс. Из первого будет изготавливаться сама оснастка, а гипс потребуется для изготовления каркаса, в который будет установлена технологическая оснастка.

Инструменты для литья из олова

Кроме, названных материалов потребуется несложный слесарный инструмент – напильники с разным сечением, плоскогубцы, паяльник и пр.

Формы для литья олова

Для изготовления литьевой оснастки применяют такие материалы, как гипс или силикон. Все зависит от детали и ее назначения. К самой простой можно отнести гипсовую. Для ее изготовления понадобится коробка из дерева, некоторое количество гипса и кусок металлической трубки.

Создание оснастки выполняется в несколько шагов:

- Приготовление гипсовой смеси. Она по внешнему виду должна напоминать густую сметану.

- Смесь вываливают в заранее приготовленную коробку и разравнивают.

- Для получения полуформы необходимо взять деталь и наполовину погрузить ее в приготовленный гипс. Аналогичную операцию необходимо выполнить со второй половиной детали. В результате будут получены 2 полуформы.

- Полуформы надо соединить, или скрепить с помощью замков или просто стянуть тугой резинкой. В то место, через которое будет заливаться расплав олова надо вставить приготовленную металлическую трубу.

В принципе литьевая оснастка готова к работе. Расплав олова можно спокойно заливать в полученную форму.

В чем отличие гипсовых форм от других – главное они имеют меньшую стойкость. Если их поверхность не подготавливать, то такая оснастка может выдержать один – два цикла.

Олово для паяльных и лудильных работ

Олово – один из древнейших металлов, используемых человеком. Как указывает химическая энциклопедия, этот металл был известен еще за 6000 лет до н.э. олова в коре земли составляет 8×10-3 %.

Основные природные минералы – оловянный камень и оловянный колчедан. Первый имеет название касситерит. Название второго вида руды – станнин – основано на названии самого химического элемента (станнум).

В связи с популярностью метода использования металла для пайки, необходимостью производить разнообразный оловянный припой, выделять чистый металл для лужения, разработка руд приобрела промышленные масштабы.

Особенности металла

В природе постоянно присутствует 10 стабильных изотопов олова. Это большое количество. У других химических элементов количество стабильных изотопов несравнимо меньше. У атомов железа, например, существует 4 изотопа.

Напомним, что изотопами называются разновидности атомов, имеющих различное количество нейтронов в ядре, следовательно, различную атомную массу. Свойства изотопов подобны, тем не менее, они имеют некоторые отличия.

Олово – мягкий металл со свето-серебристой окраской, обладающий пластичностью, ковкостью, свойствами удобными для пайки.

Он имеет несколько кристаллических модификаций (кубическую, тетрагональную и ромбическую):

- Первая форма обозначается буквой α, называется серым оловом. Максимальная температура существования 14 ℃, свыше которой происходит процесс преобразования в следующую форму.

- Вторая форма обозначается буквой β, называется белым оловом. Максимальная температура существования 173 ℃, свыше которой происходит процесс преобразования в последнюю форму.

- Третья форма обозначается буквой γ, имеет температуру плавления почти 232 ℃.

При понижении температуры все преобразования медленно осуществляются в обратном порядке.

Применение для припоев

Олово в чистом виде теоретически могло бы использоваться при пайке благодаря хорошей смачивающей способности и электропроводности. Однако, при понижении температуры велика вероятность перехода одной формы металла в другую, хрупкую и нестойкую.

В результате пайка завершится образованием недолговечного соединения. Припои из чистого олова на практике не применяются.

Добавление других компонентов существенно увеличивает возможность получения долговечных швов.

Широкое распространение получили сплавы олова со свинцом, подходящие для пайки разных деталей. Многие из припоев имеют маркировку ПОС с указанием процентного содержания олова. Если в состав входит висмут, в буквосочетании появляется дополнительная буква В.

Известны именные составы для пайки, содержащие олово, свинец, висмут, иногда другие добавки в различных пропорциях. Примерами являются сплавы Вуда, Д, Арсе, Розе.

Группа оловянистых соединений со свинцом пригодна для лужения, пайки меди, медных и стальных сплавов. Все они имеют низкие температуры плавления, удобны для работы с обычным паяльником, всегда присутствуют в продаже.

Если вдруг пайку нужно проводить срочно, а припоя под руками нет, можно паяльником снять соединение со старых ненужных электроприборов. Масса эффективно послужит вам еще раз.

Смеси с содержанием кадмия, алюминия, цинка, висмута используют для пайки алюминиевых изделий, деталей из цветных сплавов. Образованию прочных швов способствует введение легирующих компонентов.

Свинцовые и бессвинцовые сплавы

Экологическая общественность с тревогой воспринимает информацию о разнообразии сфер применения припоев с токсичными металлами.

Проводится разъяснительная работа об опасности длительного контакта со свинцом, кадмием, висмутом при пайке. Разрабатываются и внедряются в практику альтернативные припойные сплавы, в которых удалось заменить вредные химические элементы безопасными.

Из бессвинцовых припоев большую область применения при пайке охватывают сплавы олова и меди. Эвтектическая смесь обеспечивает образование прочных швов на разных материалах, в соответствии со свойствами которых подбирается пропорция компонентов в расходном материале. Оловянно-медные припои имеют доступные цены, характеризуется экологической безопасностью.

Прекрасный результат дает пайка посредством оловянно-серебряных сплавов. Шов образуется прочный, термостойкий.

Основные способы литья олова

В промышленных условиях существует несколько технологий позволяющих быстро и эффективно изготавливать отливки из олова и его сплавов.

Самым популярным можно назвать литье в центробежной машине.

Суть этого метода довольно проста, расплавленный металл, через систему литников подается в формы, расположенные вокруг одной оси и вращающиеся с определенной скоростью. Их вращение обуславливает создание центробежной силы, которая прижимает поступающий металл внутри формы. Таким образом, происходит устранение лишних газов из тела будущей отливки. Это инженерное решение позволяет получать металл с мелкозернистой структурой. Литье выполняют в металлоформы, произведенные в заводских условиях. Перед заливкой на рабочие поверхности могут быть нанесены составы, облегчающие выемку готовой отливки из формы.

Принимаем олово, оловянные припои

Олово (лат. Stannum; обозначается символом Sn) — пластичный ( при деформации на изломе хрустит), ковкий и легкоплавкий блестящий металл серебристо-белого цвета, иногда имеет желтый отлив. Олово образует две аллотропические модификации: ниже 13,2 °C устойчивое α-олово (серое олово) с кубической решёткой типаалмаза, выше 13,2 °C устойчиво β-олово (белое олово) с тетрагональной кристаллической решеткой. Олово используется как безопасное, нетоксичное, коррозионностойкое покрытие в чистом виде или в сплавах с другими металлами.

Главные промышленные применения олова — в белой жести (лужёное железо) для изготовления тары пищевых продуктов, в припоях для электроники, в домовых трубопроводах, в подшипниковых сплавах и в покрытиях из олова и его сплавов. Важнейший сплав олова — бронза (с медью). Другой известный сплав — пьютер — используется для изготовления посуды. Для этих целей расходуется около 33 % всего добываемого олова.

До 60 % производимого олова используется в виде сплавов олова с медью, медью и цинком, медью и сурьмой (подшипниковый сплав, или баббит), с цинком (упаковочная фольга) и в виде оловянно-свинцовых и оловянно-цинковых припоев.

НАШ ПРАЙС-ЛИСТ

Многие пункты приема готовы купить олово, но только наша фирма может предложить выгодную и честную цену в соответствии с современным состоянием рынка металлов.

Мировая потребность в олове, цена которого довольно высока, и его сплавах постоянно растет, появляется в огромных количествах и лом олова.

С другой стороны добыча первичного олова обходится намного дороже и в значительной степени оказывает негативное влияние на экологию, в целом добыча олова в данный момент невысока.

На этом фоне особое значение приобретает его вторичная переработка, тем более появились фирмы, подобные нашей, которые могут купить олово захорошую цену. Мы уже длительное время занимаемся приемом олова, помогая снабжать им пищевую, радио и автомобильную промышленность.

Различают несколько основных марок производимого олова. Различие связано с содержанием основного элемента и наличием посторонних примесей. Соответственно, различаются и сферы применения. Металл олово бывает марок: ОВЧ000, ОВЧ00, 01ПЧ, О1, О2, О3, О4. Первые две марки имеют высокую чистоту содержания — 99,99 и 99,94% олова, соответственно, и находят применение в полупроводниковой технике. О1, О2, О3, О4 используются при изготовлении жести, припоев, кухонной утвари и поличения сплавов олова. Здесь содержание металла составляет от 99,6% до 99,9%

Одной из наиболее распространенных марок является О1ПЧ. металла олова — 99,91%, остальное примеси железа, меди, мышьяка, висмута. Выпускается, как правило, в виде чушек, прутка, оловяноного листа.

Мы принимаем олово содержащееся в оловянных изделиях, олово марки 01ПЧ, куски белой жести,оловосодержащие отходы, оловянную проволоку, посуду, различные изделия из олова Реже встречается олова кусок, которое, как правило, является отходом различных производств.

Сдать олово будет удобно в нашем пункте приема цветных металлов. Мы работает довольно давно, грамотные специалисты имеют большой опыт в приемке и оценке сплавов. Кроме того, мы можем очень точно определить процентный состав изделия с помощью спектрального анализатора Niton. Прием олова мы осуществляем по конкурентным расценкам и регулярно корректируем их в соответствии с мировым рынком. Истощение мировых запасов делает прием олова и его дальнейшую переработку весьма важным занятием.

Литье олова в домашних условиях

Как уже отмечалось, литье из олова в домашних условиях используют для получения рыболовных снастей, фигурок, например, солдатиков и пр. Порядок выполнения отливки из олова выглядит следующим образом:

- Изготовление формы.

- Литье изделия.

- Механическая обработка отливки.

Для выполнения литья олова в домашних условиях понадобится:

- Кухонная плита;

- Олово.

- Форма для отливки.

- Напильник, скальпель и некоторые другие несложные инструменты.

Оснастку, выполненную из алюминия или силикона, можно использовать по нескольку раз. Для получения качественного результат придется потратить много времени, при этом желательно иметь определенные художественные навыки. После того как фигурка будет отлита ее желательно раскрасить. Для этого применяют акриловые краски. Для того чтобы она хорошо легла фигурку перед началом работы необходимо обезжирить.

Подробно про жидкое олово

Жидкое олово представляет собой раствор, которым покрывают печатные платы. Таким образом, деталь становится защищенной от негативных воздействий. К тому же, подготовленная подобным методом поверхность, полностью готова к пайке, т.к. припой на нее ложится гораздо лучше.

Многие могут спаивать провода и радиодетали, но не каждый паял металл. В этой статье я максимально коротко и с примерами изложу принцип пайки металла.

Введение

Начнём с общих представлений о пайке. Пайка это физико — химический процесс получения соединения в результате взаимодействия припоя и спаиваемого металла. Она имеет сходство со сваркой плавлением, но всё же между ними имеются различия. При сварке в месте шва свариваемые детали плавятся, а при пайке паяемый материал не плавится. Так же в отличие от сварки пайка осуществляется при температурах ниже плавления спаиваемого металла. Формирование шва при пайке происходит путём заполнения припоем зазора между соединяемыми деталями, т.е. процесс происходит за счёт смачивания и капиллярного эффекта.

Встаёт вопрос, зачем же пользоваться пайкой, если сварка лучше скрепляет детали. На это есть свои плюсы:

- Пайка более доступна, чем сварка.

- При пайке соединения получается разъёмными.

- Сварке не поддаются маленькие детали.

Пайка — достаточно прочное соединение, если соблюдать технологию.

Оборудование

Для спаивания металла необходимо следующее основное оборудование:

♦ Паяльник. Мощность зависит от размера спаиваемых деталей. Для пайки небольших деталей (жесть, проволока, болтики) сойдёт паяльник ватт на 60, для более крупных — 100 ватт и выше. Я использую 2 паяльника — на 65 и 100 w, для домашних условий это вполне достаточно.

На том, как залудить паяльник я подробно останавливаться не буду, в интернете есть отдельные статьи про это. Скажу лишь основное:

— При первом включении паяльника ему нужно дать обгореть — выставить включённым его на улицу и подождать когда перестанет вонять и дымиться.

— Далее необходимо напильником зачистить жало до блеска, опустить кончик жала в канифоль, потом расплавить им олово.

— Олово должно равномерно покрыть жало. При нагреве жало будет выгорать, его нужно будет затачивать и заново лудить.

♦ Паяльная кислота и припой. Деревянная палочка используется для нанесения кислоты.

♦ Вспомогательные приспособления. К ним относятся напильник и наждак, необходимые для зачистки паяльника и деталей.

Так же паяльнику нужна подставка. Самое простое что можно использовать в качестве подставки — любой металлический предмет, с которого паяльник не будет скатываться.

Для удержания спаиваемых деталей используются различные инструменты, например тиски и плоскогубцы. Так же детали можно закрепить гвоздиками на доске.

Основы пайки

Давайте теперь разберемся, какие металлы легко поддаются пайке:

- Серебро

- Медь

- Латунь

- Цинк

- Никель

- Железо

- Нержавеющая сталь

Остальные металлы паяют при помощи специальных флюсов и другой технологии. В данной статье эта тема затрагиваться не будет.

С металлами разобрались, теперь приступаем к изучению процесса пайки:

- Зачищаем то место, где будет располагаться шов. Для этого я использую мини шлиф машинку.

- Обезжириваем место спайки, используя ацетон, бензин и т.д.

- Наносим на шов деревянной палочкой паяльную кислоту. Делаем это как можно ровнее, т.к. в дальнейшем ровно по этому место растечётся припой.

- С заранее залуженного паяльника удаляем окислы (если они имеются) и прикасаемся им к палочке припоя. Припой должен лечь на жало ровной каплей. Если этого не происходит, значит паяльник плохо залужен.

- Прикасаемся жалом к месту спайки. Нельзя ожидать, что при первом же прикосновении паяльника произойдет спайка. Для этого необходимо прогревать спаиваемые поверхности до температуры плавления припоя. Тепло от паяльника передается на спаиваемое место не сразу. Жесть, проволоки и другие тонкие части прогреваются довольно быстро, но не моментально. На прогрев толстых материалов нужно сравнительно много времени.

- Для спайки тонких частей надо довольно медленно вести паяльником, передвигая его дальше, когда припой растечется и зальет шов. При спайке толстых предметов приходится относительно долго держать паяльник на одном месте и ждать, пока прогреются спаиваемые поверхности и припой растечется по шву.

- Проведя паяльником на некоторое расстояние, двигают его немного назад, затем снова вперед и опять назад, до тех пор, пока припой не разольется ровной и чистой дорожкой. По мере израсходования припоя, его набирают с палочки. Набирать много припоя не следует, особенно, если спаиваемые поверхности ровно и плотно соединены; избыток припоя приведет к образованию натеков.

- По окончании пайки необходимо смыть остатки кислоты водой. Если кислота плохо смывается, используйте мыло. Не смытая кислота приведёт к окислению металла.

Лучше всего обучаться пайке на белой жести. Её не нужно зачищать, но необходимо обезжиривать. При наличии жира кислота не смачивает поверхность жести. Ниже рассмотрены примеры спаивания проволок и жести. Для обучения можно повторить всё это.

Спаивание жести / листового металла

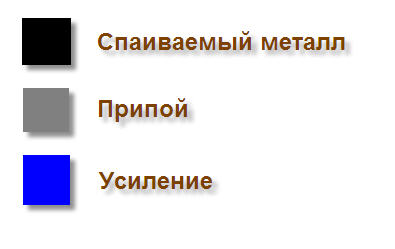

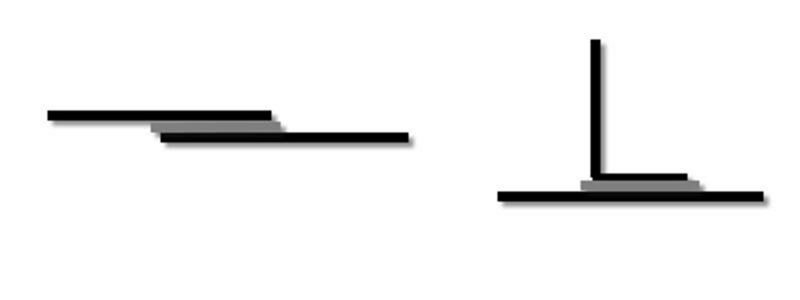

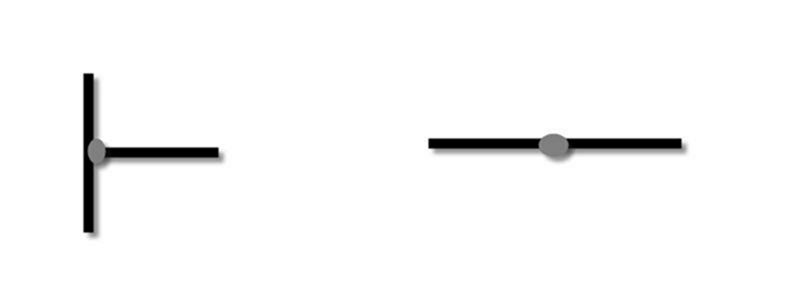

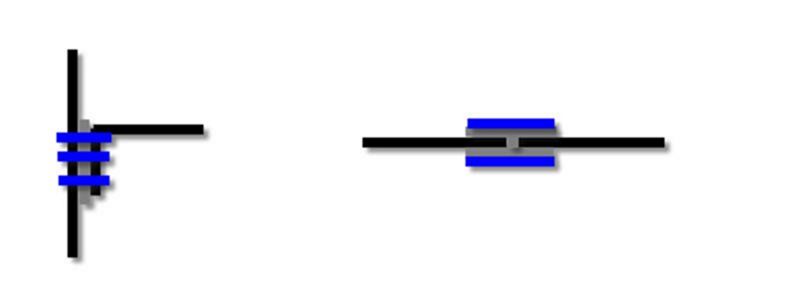

Далее в добавок к фотографиям будут идти схематические изображения. Вот условные обозначения:

Качество: Очень прочно

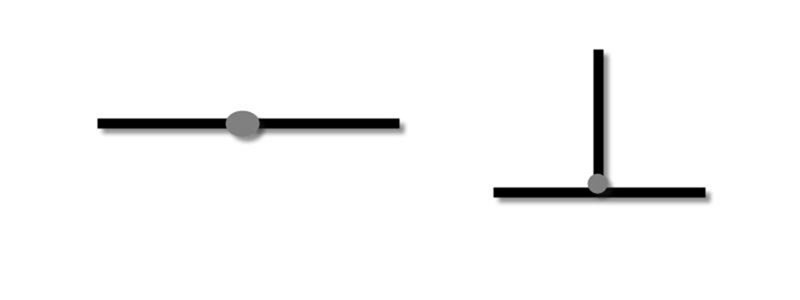

Спаивание проволоки

Качество: Очень прочно

Для усиления на левом соединении используется намотанная виток к витку медная проволока, на правом — стержень и резьба обёрнуты полоской жести:

Спаивание проволоки и листового металла

Качество: Очень прочно

Заключение

Пайка — несомненно нужная вещь, использование которой решает многие проблемы с соединением деталей. Напоследок в качестве примера представлю несколько работ, в которых она использовалась:

Читайте также: