Как сделать проушины для гидроцилиндров

Добавил пользователь Евгений Кузнецов Обновлено: 04.10.2024

Эксплуатационной особенностью проушин является то, что они испытывают практически те же нагрузки, что и сам гидравлический поршень.

Сферы использования гидравлических цилиндров настолько разносторонние, что для их классификации созданы многочисленные профильные справочники и инженерные каталоги. При этом если сам гидроцилиндр подбирается на основании таких технических параметров, как:

- Длина выдвигаемого штока.

- Допустимая масса перемещаемого (удерживаемого) груза.

То для его крепления к техническому устройству, которое служит основанием для передачи гидравлического усилия (например, рама самосвала, стрела экскаватора, шток ножа бульдозера или грейдера) применяют так называемы проушины. Они представляют собой детали:

- Имеющие наружную часть для крепления.

- Оснащенные отверстием для удержания корпуса гидроцилиндра.

Варианты крепления проушин

Эксплуатационной особенностью проушин является то, что они испытывают практически те же нагрузки, что и сам гидравлический поршень. Его малейшее отклонение от оси рабочей плоскости из-за недостаточного качества крепления (удержания) снизит технические показатели по величине усилия и приведет к преждевременному выходу устройства из строя (например, прогиб штока). По способу крепления самих проушин к корпусу или основанию оборудования они разделяются на 2-а основных вида:

- Проушина с корпусом под приварку.

- Проушина под крепление резьбовым способом.

Классификация в технических каталогах осуществляется с обозначением типа соединения корпуса проушины (резьбовой содержит информацию о диаметре и шаге резьбы, под приварку, соответствие типу SK, SVEW, или SF) и величины внутреннего диаметра отверстия для крепления штока.

Получить более полную информацию и подобрать необходимую модель проушины можно с помощью онлайн каталога компании, осуществляющей их поставку на отечественный рынок с предприятий известных производителей. Все представленные изделия соответствуют заявленным параметрам и имеют сертифицированную гарантию качества.

Шток гидроцилиндра является одним из самых уязвимых узлов спецтехники, используемой для проведения карьерных, горнопроходческих и других видов работ в условиях тяжелых нагрузок. Чаще всего повреждения возникают вследствие излома сварных соединений основания монтажной проушины и тела штока. При сильном разрушении восстанавливать изделие нецелесообразно, экономически выгоднее заказать новый гидроагрегат.

Процесс выполняется в несколько этапов:

1. Вырезка заготовки.

Оборудование для тепловой резки формирует заготовку из стального листа. В качестве основы используется прокат марки СТ 40Х, СТ 30ХГСА.

2. Механическая обработка.

Заготовка подлежит обработке на специализированной установке, которая придает проушинам основную форму и размеры. Производится расчет и задается припуск на поверхности штока с целью ее подготовки к последующим операциям.

3. Финишная обработка.

Штоковая поверхность подвергается термической обработке для достижения твердости 280-320 HB. Изделие покрывают слоем хрома, который улучшает эстетический вид и повышает защиту стали от воздействия рабочей среды. Для придания поверхности идеального блеска производится полировка.

При использовании данной технологии переносимость нагрузок в 1,5-2 раза выше в сравнении с другими методами производства штоков. Это способствует увеличению надежности гидроцилиндра и КПД эксплуатируемой спецтехники в целом.

Дополнительная информация по штокам

Сборка гидроцилиндра выполняется в двух случаях:

- после изготовления всех комплектующих для нового изделия;

- после ремонта и восстановления устройства, бывшего в эксплуатации.

В обоих случаях процесс происходит одинаково, за исключением того, что в восстановленном гидроцилиндре могут использоваться прежние, но сохранившие свою целостность и работоспособность элементы, за исключением уплотнений и направляющих, которые подлежат полной замене на новые.

Устройство гидроцилиндра

Стандартная комплектация гидравлического цилиндра одинакова практически для всех типов устройств. В неё входят:

- гильза (корпус гидроцилиндра);

- шток;

- поршень (соединённый со штоком);

- направляющие кольца;

- уплотнительные элементы (манжеты, кольца, грязесьёмники);

- крышки;

- проушина;

- стопорное кольцо.

В зависимости от типа конструкции и сферы применения, могут быть незначительные различия в комплектации. В частности, существует тип двусторонних гидроцилиндров, в составе которых два штока, объединённых общим поршнем. На процедуру сборки гидроцилиндра это влияет незначительно. В целом процесс в каждом случае подчиняется единой последовательности.

Гидроцилиндр: сборка устройства поэтапно

В этом процессе важно соблюдать последовательность, а также специфику эксплуатации.

Маслопровод

Подбирается комплект резиновых колец, подходящих по диаметру. При сборке уплотнитель выступает над плоскостью на 1 миллиметр. В процессе сборки есть вероятность среза части кольца по периметру: при этом допустимо лишь небольшое значение. При чрезмерно глубоком срезе потребуется замена уплотнительного кольца.

Гильза и поршень

Перед сборкой гидроцилиндра поршень примеряется к гильзе для подбора уплотнения. Даже при изготовлении деталей по технической документации и после восстановления может присутствовать незначительное отклонение в размерах внутреннего диаметра гильзы и диаметра поршня, что допустимо. Основное значение имеет правильный подбор уплотнений. Манжеты подбираются подходящей высоты, а при сборке отслеживается, чтобы они не срезались об край гильзы.

Крышка

Верхняя крышка гидроцилиндра устанавливается после полной переборки клапана. При соблюдении технологии и размеров клапан легко вставляется в крышку. При стягивании крышки и корпуса наши мастера отслеживают правильность процесса и отсутствие повреждений резинок маслопровода.

Предварительно в запорное место устанавливается клапан. Затем шток вставляется в крышку. Наши мастера соблюдают предельную аккуратность в этом процессе, чтобы не повредить уплотнители и другие элементы. Далее закручивается гайка. После установки проверяется отсутствие люфтов поршня в продольном направлении относительно штока.

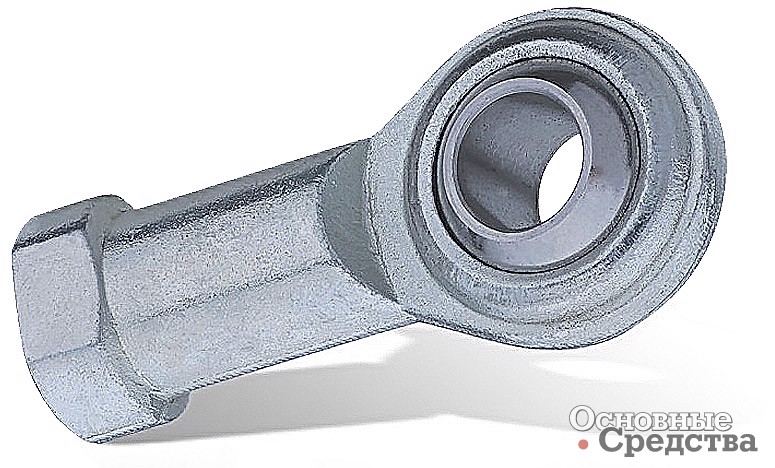

Значительная, если не большая часть механизмов с приводом от гидроцилиндра должна иметь свободу движения в трех плоскостях, что требует шарнирного сочленения корпуса и штока гидроцилиндра с деталями механизма. Три степени свободы определяются рабочими движениями механизма, а также люфтами и деформациями под нагрузкой при относительно низких скоростях скольжения. Функцию шарнира выполняет сферический подшипник скольжения.

Сферический подшипник скольжения состоит из наружного и внутреннего колец со сферической рабочей поверхностью, благодаря чему подшипник способен нести довольно значительные радиальные нагрузки, наряду с радиальными весьма значительные осевые нагрузки в обоих направлениях и компенсировать незначительные перекосы.

Сферические подшипники производят в виде отдельного узла, который затем устанавливают в проушину гидроцилиндра, соответственно отдельно производят проушины – для штоков и для гильз. Проушина крепится к штоку или гильзе гидроцилиндра резьбовым соединением либо сваркой. Для штоков гидроцилиндров небольшого диаметра используют сварку трением. Проушины и сферические подшипники – стандартизованные детали, описываются стандартами DIN, ISO, Cetop. В зависимости от конструкции механизма сферический подшипник устанавливают с одной стороны гидроцилиндра – со стороны штока или гильзы, или с обеих сторон.

Обслуживаемые сферические подшипники имеют контактные поверхности скольжения сталь по стали. Данные узлы трения требуют регулярного обновления пластичной смазки, которая нагнетается либо через пресс-масленку при периодическом ТО, либо постоянно системой автоматической смазки на больших машинах. Подшипники со скольжением сталь по стали износостойки и выдерживают значительные нагрузки, что определяет их использование в условиях тяжелых нагрузок переменного направления, ударных нагрузок или тяжелых статических нагрузок, в которых, например, работают гидроцилиндры бульдозера.

Допустимый угол наклона зависит от серии, размера и конструкции подшипника. Подшипники с более широкой поверхностью скольжения внутреннего кольца по отношению к наружному кольцу допускают больший угол наклона. Допустимые углы наклона для каждого сферического подшипника скольжения и головки штока указаны в справочных таблицах подшипников.

При выборе подшипника учитывают влияние рабочей температуры, в частности материала контактных поверхностей скольжения. Все сферические подшипники скольжения могут использоваться без ограничений в диапазоне температур от –30 до +50 °C. Для дорожно-строительной техники эта температура практически совпадает с температурой окружающей среды и может превысить ее только если подшипник последний раз смазывали еще на заводе.

Для подвода смазки к поверхностям трения предусмотрены распределительные каналы в проушине или на валу для прямого ввода пластичной смазки в подшипник. Все подшипники, за некоторым исключением, с контактными поверхностями скольжения сталь по стали имеют смазочные отверстия и кольцевую канавку в наружном и внутреннем кольцах для распределения смазки по поверхностям. Некоторые подшипники могут смазываться только через наружное кольцо. Смазка нагнетается до выдавливания старой смазки из зазоров. Образовавшийся таким образом валик смазки не нужно убирать, он будет защищать зазор от попадания в него загрязнений и воды. Частота смазки зависит от рабочих условий и в жизни, как правило, определяется на глаз. Для дорожно-строительной техники используют стандартные, доступные по цене пластичные смазки.

Сферические подшипники, относящиеся к типу необслуживаемых, снабжены вкладышем из фторопласта или смеси фторопласта с другим материалом, например с полиамидом, между кольцами. Так как фторопласт подвержен деформациям, такие подшипники используют на гидроцилиндрах с относительно небольшими скоростями скольжения.

К необслуживаемым, или так называемым самосмазывающимся, относятся подшипники следующей конструкции. Внутренняя поверхность внешнего кольца подшипника покрыта слоем PTFE (тефлонового) материала, армированного специальной нитью из медного сплава. Внутреннее кольцо изготовлено из высокоуглеродистой подшипниковой стали, а поверхность скольжения покрыта твердым хромом. При этом ползучая деформация и давление на слой смазки под сжимающими силами невелики, а сопротивление износу высоко. Эти подшипники применяют, когда дополнительное смазывание затруднено. Они нуждаются в дополнительной смазке при очень длительном сроке эксплуатации. Для работы в загрязненной среде выпускают варианты с пылезащитными уплотнениями.

Производители подшипников

Сферические подшипники выпускает значительное число производителей компонентов, и в последние годы в этом сегменте набирают вес китайские компании, освоившие широкую номенклатуру подшипников и проушин и поднявшие качество изготовления до того, что западные машиностроительные компании начали их закупать в промышленных масштабах для своего производства гидроцилиндров.

Так, китайская корпорация KGBAL Group с несколькими заводами на территории КНР поставляет свою продукцию в страны Америки и Европы, в том числе в Россию. Корпорация располагает высокотехнологичным производством и инженерно-конструкторскими ресурсами, что позволило ей выйти на конкурентный уровень – 95% продукции поступает на экспорт.

KGBAL поставляет на рынок сферические подшипники с диаметром внутреннего кольца от 6 до 315 мм и диаметром внешнего кольца от 10 до 400 мм в различных исполнениях. Помимо сферических подшипников корпорация поставляет проушины и шарнирные наконечники для гидроцилиндров, вилки, наконечники реактивных тяг и реактивные тяги в сборе, а также другие компоненты для дорожно-строительной и автомобильной техники и промышленного оборудования.

Старейший конкурент китайских производителей – японская корпорация IKO Nippon Thompson поставляет на мировой рынок сферические подшипники для самого разного применения в технике, оборудовании и даже в ручном инструменте. Номенклатура включает две большие группы: подшипники с трением сталь по стали и необслуживаемые подшипники. Внешние и внутренние кольца подшипников с трением сталь по стали выполнены из высокоуглеродистой хромосодержащей подшипниковой стали. Поверхности трения подвергнуты фосфатированию и покрыты дисульфидом молибдена (MoS2). Благодаря этому поверхности износостойки и способны выдерживать значительные нагрузки. Эти подшипники наиболее эффективны в областях применения с большими динамическими, статическими и ударными нагрузками в дорожно-строительной технике и промышленном оборудовании.

Необслуживаемые сферические подшипники IKO выполнены по вышеописанной технологии с покрытием слоем PTFE (тефлонового) материала, армированного специальной нитью из медного сплава.

Корпорация поставляет несколько серий сферических подшипников различного исполнения с диаметром внутреннего кольца от 2,5 до 400 мм и диаметром внешнего кольца от 6 до 500 мм. Серии подшипников различаются не только конструктивно, но и соответствием стандартам DIN или ISO, а также метрической или дюймовой размерностью.

В машиностроении нет мелочей, от каждой маленькой детали зависят функциональность, срок службы, удобство в эксплуатации машины. Сферический подшипник решает для дорожно-строительных машин целый ряд проблем, связанных с нагрузками на рабочее оборудование и гидропривод, возможностями перекоса рабочих органов, что повышает функциональность машины и устойчивость к деформациям.

Читайте также: