Как сделать полимеризацию

Добавил пользователь Валентин П. Обновлено: 05.10.2024

Среди технических методов осуществления реакций цепной полимеризации следует указать газофазную полимеризацию, полимеризацию в массе жидкого или твердого мономера, полимеризацию мономера в растворе, эмульсии или суспензии. Ступенчатые реакции синтеза полимеров обычно осуществляют в расплаве мономеров, а также в растворе на границе раздела фаз двух несмешивающихся растворителей мономеров и в твердой фазе мономеров или олигомеров.

Полимеризация проводится в гомогенных и гетерогенных условиях, причем в основе такой классификации лежит фазовое состояние исходной реакционной смеси, т. е. является она гомогенной или гетерогенной. Следует заметить, что некоторые гомогенные системы превращаются по мере протекания полимеризации в гетерогенные системы, что обусловлено нерастворимостью образующегося полимера в реакционной среде. Полимеризация в массе и растворе относится к гомогенным процессам, тогда как суспензионная и эмульсионная полимеризации представляют собой примеры гетерогенной полимеризации. Все мономеры могут быть заполимеризованы различными способами. Вместе с тем было обнаружено, что для полимеризации того или другого мономера в промышленных масштабах эффективен только один или, в крайнем случае, два способа.

Полимеризация в блоке или массе - простейший способ полимеризации чистого жидкого мономера, при котором не происходит загрязнения (эмульгатором или другими примесями) готового продукта (полимера). Она проводится в присутствии органических пероксидов в качестве инициаторов свободнорадикальной полимеризации и трудно поддается регулированию. В процессе полимеризации постепенно нарастает вязкость системы вследствие увеличения количества образующегося полимера, из-за чего затрудняется перемешивание и отвод теплоты, выделяющейся при полимеризации. Местные перегревы могут приводить к деструкции полимера и потемнению его; кроме того, из-за увеличения роли реакции передачи цепи на полимер становится более широким ММР.

Из-за перечисленных трудностей полимеризация в массе не находит очень широкого практического применения. Вместе с тем она используется при полимеризации этилена, стирола, метилметакрилата.

Полимеризация в растворе мономеров в различных растворителях (гексан, гептан, бензин, толуол и др.) получила широкое распространение при синтезе полимеров по ионному механизму. Полимеризация в растворе лишена многих недостатков блочной полимеризации. При полимеризации в растворе устраняется возможность местных перегревов, поскольку выделяющееся тепло идет на нагревание растворителя. Растворитель обеспечивает также более легкое перемешивание реакционной массы, т. к. вязкость её становится меньше. Однако наличие в полимеризационной системе растворителя имеет и определенные недостатки. Так, при проведении полимеризации в ряде растворителей большую роль может приобрести реакция передачи цепи на растворитель. Кроме того, возникает необходимость удаления растворителя из готового полимера. Эта операция исключается, если образующийся полимер выпадает в осадок. Если же полимер растворим в растворителе, то раствор полимера может быть использован непосредственно для нанесения, например, полимерных покрытий на различные подложки с удалением растворителя. Если же в этом нет необходимости, то полимер выделяют из раствора различными приемами его осаждения (добавление осадителя, упаривание растворителя и др.).

Полимеризация в растворе позволяет регулировать ММ и ММР полимера, получать структурно-однородные продукты. Таким способом получают все стереорегулярные эластомеры, блок-сополимеры бутадиена и стирола, полиэтилен высокой плотности, стереорегулярный полипропилен и другие полимеры.

Свободнорадикальная полимеризация в эмульсии углеводородных мономеров в воде получила наиболее широкое распространение, и большая часть промышленных полимеров получается в настоящее время этим способом.

Эмульсионная полимеризация имеет ряд неоспоримых преимуществ: возможность применения воды в качестве основной среды, легкость перемешивания реагентов, отвода теплоты полимеризации, возможность регулирования скорости реакции, структуры макромолекул и их ММ. Причем ММ полимера и скорость полимеризации можно изменять в широких пределах независимо друг от друга.

Система эмульсионной полимеризации содержит мономер, воду, как дисперсионную среду, инициаторы, эмульгаторы, различные добавки, в частности, призванные регулировать рН среды и представляет собой гетерогенную коллоидную систему.

Остановимся на состоянии различных компонентов в эмульсионной системе. Небольшая часть эмульгатора растворяется в воде. Основное же его количество агрегирует в мицеллы. Между частицами эмульгатора в растворе и в мицеллах существует динамическое равновесие. Коллоидные мицеллы имеют стержнеподобную форму, молекулы эмульгатора в ней располагаются таким образом, что углеводородные концы их направлены к центру мицеллы, а их ионные группы - к воде.

При введении мономера, нерастворимого или плохо растворимого в воде, лишь очень небольшая часть его растворяется и переходит в раствор. Несколько большее количество мономера солюбилизируется мицеллами, основная же часть мономера диспергирует в виде капелек. Диаметр таких капелек обычно не менее 1 мкм. Различие между мицеллами и отдельными капельками мономера заключается в том, что первые имеют значительно большую поверхность.

Инициатор находится в водной фазе, которая и является местом образования радикалов инициатора. Несомненно, что в растворе идет полимеризация мономера, однако вклад её очень невелик из-за низкой концентрации мономера в растворе. В капельках мономера не может происходить полимеризации, т. к. использующиеся инициаторы нерастворимы в органическом мономере. Такие инициаторы известны под названием маслонерастворимых инициаторов.

Схематическое изображение эмульсионной полимеризационной системы.

Система состоит из частиц трех типов: капелек мономера, неактивных мицелл, в которых не обнаружено полимеризации, и активных мицелл, являющихся местом протекания полимеризации. Полимеризация инициируется только в очень маленькой части мицелл (0,1%), присутствующих в системе. По мере роста размеров активных мицелл, содержащих наряду с мономером образовавшийся полимер, они поглощают все больше и больше молекул эмульгатора из раствора. При этом быстро наступает состояние, при котором концентрация эмульгатора в растворе становится ниже его ККМ. В этом случае неактивные мицеллы становятся неустойчивыми, распадаются, и практически весь эмульгатор сорбируется активными мицеллами. При степени превращения 2 - 15% размер активных мицелл становится значительно больше, чем исходных мицелл. Их уже нельзя считать мицеллами и правильнее говорить о частицах полимера или, ещё точнее, полимерно-мономерных частицах.

Полимеризация в частицах полимера идет за счет диффузии мономера из капелек. В процессе полимеризации число полимерных частиц не меняется. С увеличением размера полимерных частиц величина капелек мономера уменьшается. Наконец, при степени превращения 50 - 80% капельки мономера совершенно исчезают, а частицы полимера содержат весь непрореагировавший мономер. По мере уменьшения концентрации мономера в частицах полимера скорость полимеризации снижается. В результате полимеризации образуется водная дисперсия полимера - латекс с частицами диаметром 0,05 - 0,2 мкм, т. е. промежуточными по размеру между исходными мицеллами и капельками мономера. Система в целом является многокомпонентной и для выделения полимера в чистом виде используются различные приемы, например, электролитная коагуляция или вымораживание.

Скорость эмульсионной полимеризации и ММ получающегося полимера на 1 - 2 порядка выше, чем при полимеризации того же мономера в массе.

С помощью эмульсионной полимеризации получают полистирол, поливинилхлорид, полиметилметакрилат, поливинилацетат, полиакрилнитрил, сополимеры этих мономеров с бутадиеном, полихлоропрен.

Суспензионная (бисерная, жемчужная или гранульная) полимеризация также основана на получении эмульсии мономера в воде, но при этом капли крупнее (от 0,1 до 5 мм). Эти капли стабилизируются непосредственно с помощью полимерных стабилизаторов (обычно растворимых в воде, таких как желатина, поливиниловый спирт и др.), а инициаторами реакции служат органические пероксиды, растворяющиеся в каплях мономера (так называемые маслорастворимые катализаторы), где и происходит полимеризация. При полимеризации в суспензии каждую отдельную капельку мономера можно рассматривать как изолированную блочную полимеризационную систему. Частицы, образующиеся в результате такой полимеризации на несколько порядков больше по размерам, чем частицы полимера в латексе, и оседают самопроизвольно без специальной коагуляции. Они легче отмываются от стабилизаторов и других примесей, и поэтому суспензионные полимеры являются более чистыми, чем эмульсионные. Закономерности суспензионной полимеризации близки к закономерностям полимеризации в массе мономера, но существенно облегчены теплоотвод и перемешивание компонентов системы. Таким способом получают поливинилхлорид, полистирол, полиметилметакрилат, поливинилацетат.

Полимеры получают методами полимеризации или поликонденсации.

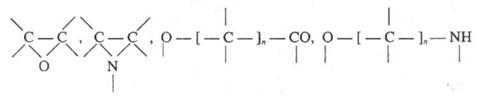

Полимеризация (полиприсоединение). Это реакция образования полимеров путем последовательного присоединения молекул низкомолекулярного вещества (мономера). Большой вклад в изучении процессов полимеризации внесли отечественные ученые С.В.Лебедев, С.С.Медведев и др. и зарубежные исследователи Г.Штаудингер, Г.Марк, К.Циглер и др. При полимеризации не образуются побочные продукты и соответственно элементный состав макромолекул не отличается от состава молекул мономеров. В качестве мономеров используются соединения с кратными связями: С=С, C=N, C=С, С=О, С=С=О,С=С=С, C=N, либо соединения с циклическими группами, способными раскрываться, например:

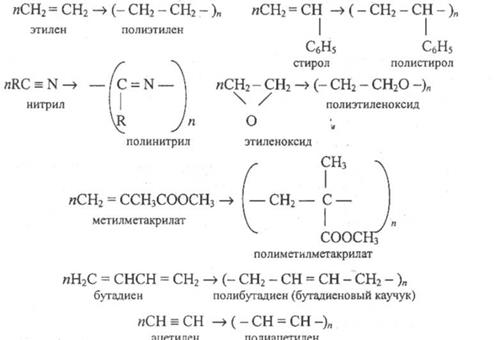

В процессе полимеризации происходит разрыв кратных связей или раскрытие циклов у мономеров и возникновение химических связей между группами с образованием макромолекул, например:

По числу видов участвующих мономеров различают гомополиме-ризацию (один вид мономера) и сополимеризацию (два и более видов мономеров).

Таким образом, регулирование длины и соответственно молекулярной массы макромолекул можно осуществлять с помощью инициаторов, ингибиторов и других веществ. Тем не менее передача и обрыв цепи могут происходить на различных этапах роста цепи, поэтому макромолекулы имеют различную молекулярную массу, т.е. полидисперсны. Полидисперсность является отличительной особенностью полимеров.

Радикальная полимеризация служит промышленным способом синтеза многих важных полимеров таких, как поливинилхлорид [-СН-СНСl-]n, поливинилацетат [-СН2-СH(ОСОСНз)-]n, полистирол [-СН2-СН(С6Н5)-]n, полиакрилат [-CH2-C(CH3)(COOR)-]n, полиэтилен [-СН2-СН2-]n, полидиены [-CH2-C(R)=CH-CH2-]n, и различных сополимеров.

Ионная полимеризация также происходит через стадию образования активных центров, роста и обрыва цепи. Роль активных центров в этом случае играют анионы и катионы. Соответственно различают анионную и катионную полимеризацию. Инициаторами катионной полимеризации служат электроноакцепторные соединения, в том числе протонные кислоты, например H2SO4 и НСl, неорганические апротонные кислоты (SnCl4, TiCl4, A1Cl3 и др.), металлоорганические соединения А1(С2Н5)3 и др. В качестве инициаторов анионной полимеризации используются элекронодонорные вещества и соединения, в том числе щелочные и щелочноземельные металлы, алкоголяты щелочных металлов и др. Часто одновременно используется несколько инициаторов полимеризации.

Рост цепи можно записать уравнениями реакции:

при катионной полимеризации и

при анионной полимеризации

Рассмотрим в качестве примера катионную полимеризацию изо-бутилена с инициаторами АlСl3 и Н2О. Последние образуют комплекс

А1Сl3 + Н2О « Н+[АlOНСlз]-

Обозначив этот комплекс формулой H+X- процесс инициирования полимеризации можно представить в виде

Возникающий комплексный катион вместе с противоионом X- образует макроион, который обеспечивает рост цепи:

СН3 СН3 СН3 СН3

Н3С — С+ Х-+Н2С = С ®Н3С ¾ С — СН2 — С+ Х-и т.д

СH3 СН3 СН3 СН3

С помощью некоторых комплексных инициаторов удается получить полимеры, имеющие регулярную структуру (стереорегулярные полимеры). Например, таким комплексным инициатором может быть комплекс тетрахлорида титана и триалкилалюминия AIR3.

Метод ионной полимеризации используется в производстве поли-изобутилена [-СН2-С(СНз)2-]п, полиформальдегида [-СН2О-]n, полиамидов, например поли-e-капроамида (капрона) [-NH-(CH2)5-CO-]n, синтетических каучуков, например бутадиенового каучука [-СН2-СН=СН-СН2-]n.

Методом полимеризации получают 3/4 всего объема выпускаемых полимеров. Полимеризацию проводят в массе, растворе, эмульсии, суспензии или газовой фазе.

Полимеризация в массе (в блоке) — это полимеризация жидкого мономера (мономеров) в неразбавленном состоянии. При этом получают достаточно чистый полимер. Основная сложность проведения процесса связана с отводом теплоты. При полимеризации в растворе мономер растворен в растворителе. При таком способе полимеризации легче отводить теплоту и регулировать состав и структуру полимеров, однако возникает задача удаления растворителя.

Эмульсионная полимеризация (полимеризация в эмульсии) заключается в полимеризации мономера, диспергированного в воде. Для стабилизации эмульсии в среду вводят поверхностно-активные вещества. Достоинство способа — легкость отвода теплоты, возможность получения полимеров с большой молекулярной массой и высокая скорость реакции, недостаток — необходимость отмывки полимера от эмульгатора. Способ широко применяется в промышленности для получения каучуков, полистирола, поливинилхлорида, поливинилацетата, полиметилакрилата и др.

При суспензионной полимеризации (полимеризации в суспензии) мономер находится в виде капель, диспрегированных в воде или другой жидкости. В результате реакции образуются полимерные гранулы размером от 10-6 до 10-3 м. Недостаток метода — необходимость стабилизации суспензии и отмывки полимеров от стабилизаторов.

При газовой полимеризации мономер находится в газовой фазе, а полимерные продукты — в жидком или твердом состоянии. Метод применятся для получения полипропилена и других полимеров.

Поликонденсация. Реакция синтеза полимера из соединений, имеющих две или более функциональные группы, сопровождающаяся образованием низкомолекулярных продуктов (Н2О, NH3, HCl, СН2О и др.), называется поликонденсацией. Существенный вклад в изучении процессов поликонденсации внесли российские ученые В.Коршак, Г.Петров и другие, из зарубежных ученых — У.Карозерс, П.Флори, П.Морган и др. Поликонденсация бифункциональных соединений получила название линейной, например:

® NH2-(CH2)5-CO-NH-(CH2)5-CO-NH-(CH2)5-COOH+ H2O и т.д.

Конечным продуктом будет поли-e-капроамид [-CO-NH-(CH2)5-]n. Поликонденсация соединений с тремя или более функциональными группами называется трехмерной. Примером трехмерной поликонденсации служит взаимодействие мочевины и формальдегида:

NH2-CO-NH2 + СН2О ® NH2-CO-NH-CH2OH

NH2-CO-NH-CH2OH + СН2О ® CH2OH-NH-CO-NH-CH2OH

® Н2О + CH2OH-NH-CO-NH-CH2-O-CH2- NH-CO-NH-CH2OH

На первом этапе синтезируется олигомер линейной структуры:

На втором этапе при нагревании в кислой среде происходит дальнейшая поликонденсация олигомера с выделением СН2О и возникновением сетчатой структуры:

— N—СН2—N — СН2 —N — СН2 —N —CH2—N —СН2 —

— N —CH2¾N —CH2 —N —CH2 —N —CH2 —N —СН2 —

Такой полимер невозможно превратит, в исходное состояние, он не обладает термопластичными свойствами и называется термореактивным полимером.

Кроме рассмотренной химической связи между мономерами при поликонденсации возникают химические связи между другими группами мономеров, некоторые из них приведены в табл. 14.1.

Таблица 14.1. Химические связи между функциональными группами некоторых мономеров, возникающих при их поликонденсации

Высокомолекулярные соединения. Реакции полимеризации и поликонденсации. Полимеры. Пластмассы, волокна, каучуки.

Например , полиэтилен, получаемый при полимеризации этилена CH2=CH2:

…-CH2-CH2-CH2-CH2-CH2-CH2-CH2-… или (-CH2—CH2-)n

Соединения, из которых образуются полимеры, называются мономерами.

Например , пропилен (пропен) СН2=СH–CH3 является мономером полипропилена

Группа атомов, многократно повторяющаяся в цепной макромолекуле, называется ее структурным звеном.

| Мономеры – низкомолекулярные вещества, из которых образуются полимеры. |

Степень полимеризации – число, показывающее количество элементарных звеньев в молекуле полимера.

Полимеры, макромолекулы которых построены строго определенным способом, называют регулярными.

Полимер называется стереорегулярным, если заместители R в основной цепи макромолекул (–CH2–CHR–)n расположены упорядоченно.

Стереорегулярные полимеры обладают гораздо лучшими свойствами – пластичностью, прочностью и теплостойкостью; они способны кристаллизоваться, в отличие от нерегулярных.

Классификация по структуре

По структуре полимеры делятся на: линейные, разветвленные и пространственные.

Химические связи имеются и между цепями, образуя пространственную структуру

Линейные — макромолекулы состоят из последовательности повторяющихся звеньев с большим отношением длины молекулы к ее поперечному размеру (целлюлоза, полиэтилен низкого давления, капрон).

Разветвленные — макромолекулы которых имеют боковые ответвления от цепи, называемой главной или основной (крахмал).

Сетчатые (пространственные) — химические связи имеются и между цепями (резина, фенолформальдегидные смолы).

Классификация по происхождению

По способу получения полимеры делятся на: природные, синтетические и искусственные.

Природные полимеры непосредственно существуют в природе (крахмал, целлюлоза и др.).

Синтетические полимеры получают полностью химическим путем в реакциях полимеризации и поликонденсации (полиэтилен, полихлорвинил, фенол-формальдегидные смолы, метилметакрилат и т.д.). Не имеют аналогов в природе.

Искусственные – получают модификацией натуральных полимеров (вискоза –модифицированная целлюлоза, резина –модификация натурального каучука).

Классификация по химическому характеру

По химическому характеру и составу полимеры и химические волокна бывают: полиэфирные, полиамидные, элементоорганические (например, кремнийорганические полимеры).

Полиэфирные полимеры — содержат группу сложных эфиров -СОО-.

Полиамидные полимеры — содержат пептидную связь -СО-NH2-.

Элементоорганические полимеры — содержат атомы других химических элементов (помимо С, Н, О, N).

Классификация по способу получения

Полимеры получают либо реакциями полимеризации, либо поликонденсацией.

| Полимеризация — процесс образования высокомолекулярного вещества(полимера) путём многократного присоединения молекул мономера к активным центрам в растущей молекуле полимера. |

Например , образование полиэтилена происходит по механизму полимеризации:

| Поликонденсация – процесс образования высокомолекулярных соединений, протекающий по механизму замещения и сопровождающийся выделением побочных низкомолекулярных продуктов (обычно это вода). |

Например , образование капрона протекает по механизму поликонденсации:

Свойства полимеров

По свойствам полимеры можно разделить на: термореактивные, термопластичные и эластомеры.

Термореактивные полимеры — пластмассы, переработка которых в изделия сопровождается необратимой химической реакцией, приводящей к образованию неплавкого и нерастворимого материала.

Например , фенолформальдегидные смолы, полиуретан.

Термопластичные полимеры — меняют форму в нагретом состоянии и сохраняют её после охлаждения.

Например , полиэтилен, полистирол, полихлорвинил и т.д.

Эластомеры – обладают высокоэластичными свойствами в широком интервале температур.

Например , натуральный каучук.

Полимеризация

Степень полимеризации — это число, показывающее сколько молекул мономера соединилось в макромолекулу.

- В основе полимеризации лежит реакция присоединения.

- Полимеризация – цепная реакция, включает стадии инициирования, роста и обрыва цепи.

- Элементный состав (молекулярные формулы) мономера и полимера одинаков.

Катализаторами полимеризации могут быть: металлический натрий, пероксиды, кислород, металлоорганические соединения, комплексные соединения.

Процесс образования высокомолекулярных соединений при совместной полимеризации двух или более различных мономеров называют сополимеризацией.

Например , схема сополимеризации этилена с пропиленом:

Важнейшие синтетические полимеры

Важнейшие синтетические полимеры, получаемые реакцией полимеризации, и области их применения:

Метиловый эфир метакриловой кислоты

Термопластичный (t = 260-320 0 C)

Мономер: бутадиен-1,3 (дивинил)

Поликонденсация

| Поликонденсация – процесс образования высокомолекулярных соединений, протекающий по механизму замещения и сопровождающийся выделением побочных низкомолекулярных продуктов, обычно это вода. |

- В основе поликонденсации лежит реакция замещения.

- Поликонденсация – процесс ступенчатый, т.к. образование макромолекул происходит в результате последовательного взаимодействия мономеров, димеров или n-меров как между собой, так и друг с другом.

- Помимо высокомолекулярного соединения, в реакции поликонденсации образуется второе, низкомолекулярное вещество (обычно это вода).

Важнейшие синтетические полимеры, получаемые реакцией поликонденсации, и области их применения:

Среди технических методов осуществления реакций цепной полимеризации следует указать газофазную полимеризацию, полимеризацию в массе жидкого или твердого мономера, полимеризацию мономера в растворе, эмульсии или суспензии. Ступенчатые реакции синтеза полимеров обычно осуществляют в расплаве мономеров, а также в растворе на границе раздела фаз двух несмешивающихся растворителей мономеров и в твердой фазе мономеров или олигомеров.

Полимеризация проводится в гомогенных и гетерогенных условиях, причем в основе такой классификации лежит фазовое состояние исходной реакционной смеси, т. е. является она гомогенной или гетерогенной. Следует заметить, что некоторые гомогенные системы превращаются по мере протекания полимеризации в гетерогенные системы, что обусловлено нерастворимостью образующегося полимера в реакционной среде. Полимеризация в массе и растворе относится к гомогенным процессам, тогда как суспензионная и эмульсионная полимеризации представляют собой примеры гетерогенной полимеризации. Все мономеры могут быть заполимеризованы различными способами. Вместе с тем было обнаружено, что для полимеризации того или другого мономера в промышленных масштабах эффективен только один или, в крайнем случае, два способа.

Полимеризация в блоке или массе - простейший способ полимеризации чистого жидкого мономера, при котором не происходит загрязнения (эмульгатором или другими примесями) готового продукта (полимера). Она проводится в присутствии органических пероксидов в качестве инициаторов свободнорадикальной полимеризации и трудно поддается регулированию. В процессе полимеризации постепенно нарастает вязкость системы вследствие увеличения количества образующегося полимера, из-за чего затрудняется перемешивание и отвод теплоты, выделяющейся при полимеризации. Местные перегревы могут приводить к деструкции полимера и потемнению его; кроме того, из-за увеличения роли реакции передачи цепи на полимер становится более широким ММР.

Из-за перечисленных трудностей полимеризация в массе не находит очень широкого практического применения. Вместе с тем она используется при полимеризации этилена, стирола, метилметакрилата.

Полимеризация в растворе мономеров в различных растворителях (гексан, гептан, бензин, толуол и др.) получила широкое распространение при синтезе полимеров по ионному механизму. Полимеризация в растворе лишена многих недостатков блочной полимеризации. При полимеризации в растворе устраняется возможность местных перегревов, поскольку выделяющееся тепло идет на нагревание растворителя. Растворитель обеспечивает также более легкое перемешивание реакционной массы, т. к. вязкость её становится меньше. Однако наличие в полимеризационной системе растворителя имеет и определенные недостатки. Так, при проведении полимеризации в ряде растворителей большую роль может приобрести реакция передачи цепи на растворитель. Кроме того, возникает необходимость удаления растворителя из готового полимера. Эта операция исключается, если образующийся полимер выпадает в осадок. Если же полимер растворим в растворителе, то раствор полимера может быть использован непосредственно для нанесения, например, полимерных покрытий на различные подложки с удалением растворителя. Если же в этом нет необходимости, то полимер выделяют из раствора различными приемами его осаждения (добавление осадителя, упаривание растворителя и др.).

Полимеризация в растворе позволяет регулировать ММ и ММР полимера, получать структурно-однородные продукты. Таким способом получают все стереорегулярные эластомеры, блок-сополимеры бутадиена и стирола, полиэтилен высокой плотности, стереорегулярный полипропилен и другие полимеры.

Свободнорадикальная полимеризация в эмульсии углеводородных мономеров в воде получила наиболее широкое распространение, и большая часть промышленных полимеров получается в настоящее время этим способом.

Эмульсионная полимеризация имеет ряд неоспоримых преимуществ: возможность применения воды в качестве основной среды, легкость перемешивания реагентов, отвода теплоты полимеризации, возможность регулирования скорости реакции, структуры макромолекул и их ММ. Причем ММ полимера и скорость полимеризации можно изменять в широких пределах независимо друг от друга.

Система эмульсионной полимеризации содержит мономер, воду, как дисперсионную среду, инициаторы, эмульгаторы, различные добавки, в частности, призванные регулировать рН среды и представляет собой гетерогенную коллоидную систему.

Остановимся на состоянии различных компонентов в эмульсионной системе. Небольшая часть эмульгатора растворяется в воде. Основное же его количество агрегирует в мицеллы. Между частицами эмульгатора в растворе и в мицеллах существует динамическое равновесие. Коллоидные мицеллы имеют стержнеподобную форму, молекулы эмульгатора в ней располагаются таким образом, что углеводородные концы их направлены к центру мицеллы, а их ионные группы - к воде.

При введении мономера, нерастворимого или плохо растворимого в воде, лишь очень небольшая часть его растворяется и переходит в раствор. Несколько большее количество мономера солюбилизируется мицеллами, основная же часть мономера диспергирует в виде капелек. Диаметр таких капелек обычно не менее 1 мкм. Различие между мицеллами и отдельными капельками мономера заключается в том, что первые имеют значительно большую поверхность.

Инициатор находится в водной фазе, которая и является местом образования радикалов инициатора. Несомненно, что в растворе идет полимеризация мономера, однако вклад её очень невелик из-за низкой концентрации мономера в растворе. В капельках мономера не может происходить полимеризации, т. к. использующиеся инициаторы нерастворимы в органическом мономере. Такие инициаторы известны под названием маслонерастворимых инициаторов.

Схематическое изображение эмульсионной полимеризационной системы.

Система состоит из частиц трех типов: капелек мономера, неактивных мицелл, в которых не обнаружено полимеризации, и активных мицелл, являющихся местом протекания полимеризации. Полимеризация инициируется только в очень маленькой части мицелл (0,1%), присутствующих в системе. По мере роста размеров активных мицелл, содержащих наряду с мономером образовавшийся полимер, они поглощают все больше и больше молекул эмульгатора из раствора. При этом быстро наступает состояние, при котором концентрация эмульгатора в растворе становится ниже его ККМ. В этом случае неактивные мицеллы становятся неустойчивыми, распадаются, и практически весь эмульгатор сорбируется активными мицеллами. При степени превращения 2 - 15% размер активных мицелл становится значительно больше, чем исходных мицелл. Их уже нельзя считать мицеллами и правильнее говорить о частицах полимера или, ещё точнее, полимерно-мономерных частицах.

Полимеризация в частицах полимера идет за счет диффузии мономера из капелек. В процессе полимеризации число полимерных частиц не меняется. С увеличением размера полимерных частиц величина капелек мономера уменьшается. Наконец, при степени превращения 50 - 80% капельки мономера совершенно исчезают, а частицы полимера содержат весь непрореагировавший мономер. По мере уменьшения концентрации мономера в частицах полимера скорость полимеризации снижается. В результате полимеризации образуется водная дисперсия полимера - латекс с частицами диаметром 0,05 - 0,2 мкм, т. е. промежуточными по размеру между исходными мицеллами и капельками мономера. Система в целом является многокомпонентной и для выделения полимера в чистом виде используются различные приемы, например, электролитная коагуляция или вымораживание.

Скорость эмульсионной полимеризации и ММ получающегося полимера на 1 - 2 порядка выше, чем при полимеризации того же мономера в массе.

С помощью эмульсионной полимеризации получают полистирол, поливинилхлорид, полиметилметакрилат, поливинилацетат, полиакрилнитрил, сополимеры этих мономеров с бутадиеном, полихлоропрен.

Суспензионная (бисерная, жемчужная или гранульная) полимеризация также основана на получении эмульсии мономера в воде, но при этом капли крупнее (от 0,1 до 5 мм). Эти капли стабилизируются непосредственно с помощью полимерных стабилизаторов (обычно растворимых в воде, таких как желатина, поливиниловый спирт и др.), а инициаторами реакции служат органические пероксиды, растворяющиеся в каплях мономера (так называемые маслорастворимые катализаторы), где и происходит полимеризация. При полимеризации в суспензии каждую отдельную капельку мономера можно рассматривать как изолированную блочную полимеризационную систему. Частицы, образующиеся в результате такой полимеризации на несколько порядков больше по размерам, чем частицы полимера в латексе, и оседают самопроизвольно без специальной коагуляции. Они легче отмываются от стабилизаторов и других примесей, и поэтому суспензионные полимеры являются более чистыми, чем эмульсионные. Закономерности суспензионной полимеризации близки к закономерностям полимеризации в массе мономера, но существенно облегчены теплоотвод и перемешивание компонентов системы. Таким способом получают поливинилхлорид, полистирол, полиметилметакрилат, поливинилацетат.

Читайте также: