Как сделать пироксилин

Обновлено: 06.07.2024

На процесс обезвоживания пироксилина оказывают влияние следующие факторы:

- 1. С повышением содержания азота в пироксилине обезвоживание протекает более глубоко и с большей скоростью. Присутствие в пироксилине низкоазотных фракций, растворимых в спирте, приводит к образованию высоковязких растворов, что затрудняет диффузию спирта через массу пироксилина.

- 2. Наличие в пироксилине примесей затрудняет процесс обезвоживания, так как примеси набухают в спирте, закрывая поры. Следовательно, пироксилин из хлопковой целлюлозы будет обезвоживаться легче, чем из древесной целлюлозы.

- 3. Спирт высокой крепости может вызвать интенсивное растворение поверхностного слоя пироксилина с образованием высоковязкой пленки. Поэтому процесс обезвоживания пироксилина начинают с применения этилового спирта более низкой концентрации (70-80 объемных долей).

- 4. С повышением температуры спирта обезвоживание ускоряется, так как снижается его вязкость. Оптимальная температура обезвоживания 30-40 °С.

Таблица 2 ? Рецептуры и свойства составов цветных огней на основе пироксилина

Наименование компонентов и параметров излучения

Содержание компонентов, %, и значения параметр.излучения для состава огня

Усилитель цвета пламени

Удельная светосумма, кд . с/г

Пироксилин обезвоживается в вертикальных центрифугах периодического действия с верхней выгрузкой, имеющих две перфорированные обечайки. Пироксилин в мешках по 10 кг каждый загружается в пространство между обечайками, промачивается отработанным спиртом и тщательно уплотняется. Затем на различных режимах вращения (медленном и быстром) в центрифугу подается спирт-ректификат, подогретый до 35 °С.

Отработанный спирт отводится через отверстие в донной части центрифуги. Общая масса загружаемого пироксилина составляет 60-70 кг (на сухую массу), продолжительность обезвоживания 1-2 ч. Качество обезвоживания контролируется по крепости отработанного спирта и по содержанию влаги и спирта в пироксилине.

Смешение компонентов и пластификация пороховой массы

Назначение данной стадии - приготовление однородной и пластичной пороховой массы, из которой в последующем будут формоваться пороховые шнуры. На эту стадию поступает пироксилин, содержащий до 4 % воды и 32 % спирта. Стабилизатор химической стойкости - дифениламин, подается на эту стадию в виде раствора в этиловом эфире. Смешение осуществляется в лопастных смесителях с рубашками для охлаждения и двумя Z-образными мешалками, вращающимися в противоположных направлениях (рисунок 21), или в перовых мешателях, валы которых имеют вращательное и возвратно-поступательное движение.

Рисунок 21 - Смеситель

Через 1-2 мин направление вращения мешалок периодически изменяется. Загрузка смесителя пороховой массой составляет 90-120 кг. Смешение осуществляется в следующей последовательности: в смеситель загружается половина всей массы пироксилина, брак и заливается половина всего растворителя. После перемешивания в течение 5 мин мешалки останавливают и загружают вторую половину пироксилина и растворителя, а также эфир с растворенным дифениламином. После перемешивания в течение 30 мин отбирается проба на анализ качества пластификации. При положительных результатах пороховая масса выгружается в герметичные бидоны по 30 кг.

Рисунок 22 - Матрица

Необходимые количества спирта и эфира для подачи в смеситель определяются на основе уравнений материального баланса, исходя из следующих условий:

- 1. Соотношение между спиртом и эфиром составляет от 1:1 до 1:1, 5; чаще всего используется соотношение 1:1, 1.

- 2. На 100 массовых частей сухого пироксилина берется следующее количество растворителя: при изготовлении орудийных порохов из смесевого пироксилина СА - 85-100 массовых частей; при изготовлении винтовочных порохов из смесевого пироксилина ВА - 90-110 массовых частей.

- 3. Возвратный брак, поступающий в смеситель, при малом содержании в нем растворителя, подвергается предварительной размочке.

Формование пороховых шнуров, их предварительное провяливание и резка на элементы

Формование пороховых шнуров осуществляется путем продавливания пластичной пороховой массы через формующие устройства - матрицы (рисунок 22).

Рисунок 23 - Гидравлический пресс

Размер матриц выбирается с учетом 30%-ной усадки пороховых элементов по диаметру, происходящей после удаления растворителя.

В процессе формования происходит уплотнение пороховых элементов, придание им требуемой формы и размеров, а также частичная ориентация макромолекул вдоль направления движения пороховой массы по каналу матрицы. Вследствие ориентации макромолекул возникает анизотропия свойств порохов.

Прессование осуществляется на гидравлических прессах (рисунок 23), имеющих две вращающиеся изложницы, главный и вспомогательный гидравлические цилиндры с поршнями, установленные на двух массивных колоннах.

Включается главный гидравлический цилиндр, и начинается выпрессовывание пороховых шнуров (пороховых нитей). Пороховые шнуры на выходе из пресса сворачиваются в бухты или подаются на барабаны. Толстосводные шнуры для трубчатого пороха накалываются на рамы. Пороховые нити для винтовочных порохов и тонкосводных орудийных порохов разрываются на отрезки длиной около 3 м и развешиваются на деревянных стержнях. При прессовании пороховых шнуров возможны следующие виды брака:

Предварительное провяливание пороховых шнуров осуществляется после их формования с целью удаления части растворителя и придания им определенной механической прочности. После выхода из пресса пороховые шнуры содержат около 50 % растворителя, являются мягкими и при резке могут легко деформироваться. После предварительного провяливания шнуров в естественных условиях содержание в них растворителя уменьшается до 40-35 %.

Резка пороховых шнуров на элементы осуществляется с учетом 10%-ной усадки по длине в результате удаления растворителя. Длина трубчатых порохов определяется в зависимости от длины зарядной каморы или длины цилиндрической части гильзы. Для крупных калибров орудий длина пороховых трубок принимается равной половине или четверти длины зарядной каморы. Для зерненых и пластинчатых порохов длина пороховых элементов определяется в зависимости от толщины горящего свода 2e1:

- - зерно с одним каналом - (7-8) 2e1;

- - зерно с семью каналами - (10-12) 2e1;

- - пористые пороха без канала - (2-3) 2e1;

- - ширина пластины - (10-20) 2e1.

Резка пороховых шнуров осуществляется на резательных станках (рисунок 24) с помощью специальных ножей. Скорость подачи шнуров и частота перемещения ножей регулируются в зависимости от требуемой длины пороховых элементов.

Рисунок 24 - Резательный станок

Для резки шнуров могут применяться также резательные станки Разумеева и гильотинный станок Сан-Галли.

При резке возможны следующие виды брака пороховых элементов: заусенцы или зерна с острыми выступающими краями, короткие или длинные зерна, зерна с трещинами и косыми срезами, зерна с заплывшими каналами.

Удаление спиртоэфирного растворителя

Операция удаления растворителя в производстве пироксилиновых порохов является одной из наиболее ответственной и самой продолжительной.

Это сложный физико-химический процесс, скорость и характер протекания которого зависит как от внешних факторов (среды и параметров процесса), так и от внутренних (сырья и структуры пороха).

Выпрессованные пороховые шнуры имеют значительное количество растворителя, который необходимо удалить до требуемых норм содержания. На этой фазе производства формируются основные физико-химические параметры порохов, определяющих их эксплуатационные качества: содержание удаляемых (вода), неудаляемых (спиртоэфирный растворитель), геометрические размеры элементов, плотность, удельная поверхность. Удаление растворителя идет поэтапно и разбивается на три самостоятельные фазы: провяливание, вымачивание (вымочка), сушка с последующим увлажнением пороха.

Провяливание пороха осуществляется с целью плавного удаления спиртоэфирного растворителя из пороха до содержания не более 15 %.

Провяливание осуществляется в провялочных шкафах с искусственной циркуляцией воздуха при температуре (30±2) °С и относительной влажности воздуха 60-65 %. Провялочный шкаф имеет 5-10 секций, каждая секция работает самостоятельно. Внутри секции располо-жены полки с решетками, на которые укладываются зерненые пороха в мешках по 11-15 кг на сухую массу. Трубчатые пороха провяливаются на рамах. Воздух после прохождения через массу пороха поступает в холодильник, где большая часть растворителя конденсируется, после чего воздух пропускается через калорифер и снова поступает в шкаф.

Время провяливания составляет от 10 до 50 ч. После провяливания формируются малые партии, и производятся разымка и сортировка пороха. Брак по внешнему виду удаляется путем переборки пороха. Брак по размерам зерненых порохов удаляется путем проведения разымки на наклонных разымочных аппаратах и цилиндрических разымочных аппаратах - аппаратах Моро. Пороха марок 7/7 и крупнее разымке не подвергаются.

Наклонный разымочный аппарат состоит из трех сит: на первом сите за-держиваются длинные зерна, на втором - нормальные по размерам зерна, а мелочь проходит на третье сито. Пороховая пыль собирается на глухом дне разымочного аппарата. Для ускорения разымки ситам придается возвратно-поступательное движение с помощью криво-шипно-шатунного механизма.

Трубчатые пороха с браком по размерам и внешнему виду отделяются при ручной переборке.

Вымочка пороха в воде проводится с целью удаления летучего растворителя до норм, установленных техническими условиями для конкретной марки пороха. Вымочку производят в бетонных бассейнах длиной 4, 5 м, шириной 2, 65 м, глубиной 1, 8 м. Бассейн имеет ложное дно, под которым проходят трубы с отверстиями для подачи пара с целью подогрева воды. Повышение температуры воды ускоряет процесс вымочки, но при этом возрастают потери стабилизатора химической стойкости дифениламина. На вымочку поступает малая партия пороха: зерненый в мешках по 25-30 кг, трубчатый - в пучках. В ходе вымочки производится смена воды. Время вымочки составляет от 10 до 200 ч. Специальные пороха, содержащие водорастворимые добавки, вымочке не подвергаются (кроме пористых порохов).

Процесс вымочки контролируется путем измерения температуры и крепости водного раствора спирта. В конце вымочки определяется содержание в порохе неудаляемых летучих веществ. При удовлетворительных результатах анализа из бассейна удаляется вода, порох выгружается и транспортируется на сушку.

Сушка и увлажнение пороха. После вымочки влажность пороха составляет 20-25 %. По техническим условиям содержание удаляемых летучих веществ (влаги) должно находиться в пределах 1, 0-1, 8 %. Прямой сушкой достигнуть требуемого содержания влаги трудно, поэтому порох сначала пересушивают, а затем увлажняют до требуемых норм.

Процесс сушки основан на пропускании через слой влажного пороха сухого воздуха с температурой 55-75 °С. Наряду с удалением из пороха влаги, в процессе сушки происходит незначительное снижение количества спиртоэфирного растворителя. Скорость процесса сушки зависит от структуры, формы и размеров пороховых элементов, от содержания влаги перед сушкой, от объема, температуры и влажности подаваемого на сушку воздуха.

Составление общих партий и укупоривание пороха

Для усреднения физико-химических и баллистических свойств пороха производится мешка малых и общих партий. Сначала производится двухкратная мешка малых партий. Затем малые партии подвергаются физико-химическим испытаниям, а винтовочные пороха - физико-химическим и баллистическим испытаниям.

По результатам испытаний малых партий составляется план мешки общей партии, исходя из следующих положений:

- - толщина горящего свода в общей партии является усредненной величиной толщины горящего свода в малых партиях;

- - содержание летучих веществ, удаляемых 6-часовой сушкой при температуре 95 °C, после 10 суток выравнивается по всей массе партии (к удаляемым сушкой веществам относится влага);

- - содержание остаточного растворителя, т.е. летучих веществ, не удаляемых 6-часовой сушкой, практически не выравнивается даже после нескольких месяцев.

При смешении малых партий в общую партию отклонения показателей между отдельными малыми партиями должны быть: для пороха ВТ по толщине свода 0, 02 мм, по общему содержанию летучих веществ ±0, 4 %; для орудийных порохов средних марок по толщине свода 0, 03 мм, по общему содержанию летучих веществ ±0, 7 %.

Для мешки выбирают партии, которые имеют меньшую толщину свода, но большее содержание летучих веществ и наоборот. Мешка зерненых порохов осуществляется на аппарате Тарасова (рисунок 25), который состоит:

Рисунок 25 - Схема аппарата Тарасова

Мешка трубчатых порохов осуществляется, как правило, вручную. После смешения общая партия пороха подвергается полному физико-химическому анализу и баллистическим испытаниям. После получения удовлетворительных результатов порох поступает на укупоривание в герметическую укупорку.

Укупорка состоит из металлического оцинкованного короба (рисунок 26) с герметической крышкой и деревянного футляра.

Перед укупориванием короба проверяются на отсутствие кислотности и герметичность. В зависимости от вместимости укупорки масса засыпаемого пороха составляет 50?90 кг. Сверху на порох укладывается ярлык с маркировкой пороха и фамилиями лиц, производивших укупоривание. После этого короб закрывается, и привинчивается крышка футляра, на которую нанесены данные о марке пороха и производственные данные.

Изобретение относится к области производства пироксилинового пористого пороха для патронов к стрелковому оружию. Изобретение направлено на получение пироксилинового мелкозерненного пороха с регулируемой в узком диапазоне пористостью за счет исключения из технологического цикла ввода солевого порообразователя. Предложен способ, включающий обезвоживание пироксилина этиловым спиртом до остаточной концентрации воды 5-20%, смешение компонентов и пластификацию пироксилина тройной смесью воды, этилового спирта и диэтилового эфира при соответствующем соотношении компонентов от 1,0:5,6:7,2 до 1,0: 2,7: 3,0, прессование, резку пороховых элементов, экстракцию растворителя, сушку, сортировку и поверхностную обработку. 2 табл.

Изобретение относится к области производства зерненых пироксилиновых, порохов для патронов к стрелковому оружию.

Процесс изготовления порохов по известным способам включает в себя операции обезвоживания пироксилина этиловым спиртом (спиртом), смешение компонентов и пластификацию пироксилина, формование и резку пороховых шнуров на элементы, удаление растворителя и сушку пороха, классификацию и поверхностную обработку.

Процесс обезвоживания пироксилина с начальной влажностью 28 - 33% проводят спиртом методом вытеснения до остаточной концентрации воды не более 4,0 мас.% в две стадии: с применением для первой стадии отработанного спирта и для второй стадии - спирта ректификата.

Пластификацию пироксилина осуществляют смесью спирта и диэтилового эфира (эфира) в присутствии воды не более 4,0%. Формование пороховых элементов проводят методом прессования через матричные втулки-фильеры, отпрессованные шнуры предварительно провяливают и режут на элементы заданных размеров, далее удаляют растворитель путем водной экстракции, сушат, подвергают классификации и поверхностной обработке графитом и флегматизатором в зависимости от назначения пороха.

Указанные способы не позволяют получать пористые быстрогорящие пороха, порох имеет плотную структуру. Кажущаяся плотность, характеризующая поровую структуру, находится в пределах 1,55 - 1,58 г/см 3 , в результате порох не обеспечивает баллистические характеристики в широко используемых патронах такого стрелкового оружия, как спортивно-охотничьи, винтовочные, пистолетные.

В качестве прототипа выбран способ получения пористого пироксилинового мелкозерненого пороха "Сокол".

Гиндич В. И. Технология пироксилиновых порохов, т. 2, Казань, 1995, с. 319. От перечисленных способов он отличается тем, что для создания пористой структуры в массу при смешении компонентов вводят порообразователь - водорастворимую соль, например, калиевую селитру (KNO3), к сухой массе пироксилина, которую удаляют путем экстракции водой до остаточного содержания не более 0,5 мас.%.

Полученный этим способом быстрогорящий порох имеет пористую структуру, однако формирование регулируемой в узком диапазоне пористости осложнено тем, что используемый порообразователь полидисперсный.

Кроме того, применяемые соли гигроскопичны и в процессе фабрикации возможно образование агломератов, что приводит после процесса ее экстракции к созданию неоднородной поровой структуры с большим разбросом пор по размерам. При незначительных отклонениях в режимах экстракции возможно уплотнение поверхностного слоя пороховых элементов, связанное с усадочными явлениями, захлопывание пор, что приводит к капсуляции кристаллов соли и неоднородности распределения оставшегося порообразователя в порохе, что также снижает его эксплуатационные характеристики.

Процесс экстракции порообразователя из пороха более длительный, чем процесс удаления спирто-эфирного растворителя, что в целом увеличивает длительность технологического цикла. Водорастворимые соли, содержащиеся в водах после вымочки, не подвергают регенерации вследствие экономической нецелесообразности, а сливают со сточными водами в окружающую среду. Также появляются сложности с регенерацией спирта из вод после вымочки ввиду осаждения соли на элементах ректификационных колонн.

Задачей данного изобретения является получение пироксилинового мелкозерненого пороха с регулируемой (в узком диапазоне) пористостью без использования солевого порообразователя.

Для достижения названного технического результата в предлагаемом способе, включающем обезвоживание пироксилина спиртом, смешение компонентов и пластификацию пироксилина смесью воды, спирта и эфира, прессование и резку пороховых элементов, экстракцию растворителя, сушку, сортировку, поверхностную обработку, обезвоживание пироксилина осуществляют до остаточной концентрации воды 5-20% к массе пироксилина и пластифицируют пироксилин при соотношении тройной смеси (вода, спирт, эфир) от 1:5,6:7,2 до 1:2,0:2,1 и далее последующие операции проводят известным способом. Совокупность существенных признаков, а именно, повышенная влажность пироксилина и определенное соотношение тройной смеси обеспечивает получение пористой структуры пороха с кажущейся плотностью в пределах от 1,20 до 1,45 г/см 3 . Формирование пористой структуры происходит за счет повышенной концентрации воды в пироксилине без дополнительного ввода в состав порообразователя. Вода в данном случае выполняет функцию порообразователя, обеспечивающего регулирование пористости в узком диапазоне в зависимости от назначения пороха, а также получение однородной поровой структуры.

Возможность пластификации пироксилина с указанной влажностью спирто-эфирным растворителем создается за счет поддержания соотношения тройной смеси (вода, спирт, эфир) в области до границ раздела фаз.

Снижение концентрации воды в пироксилине менее 5,0 мас.% приводит к формированию плотной структуры, а увеличение концентрации воды более 20,0 мас.% снижает степень пластификации пироксилина, масса получается нетехнологичной, в процессе прессования происходит разделение фаз, затрудняется формирование качественных пороховых шнуров и элементов.

Проведение процесса пластификации при соотношении тройной смеси (вода: спирт: эфир) ниже нижнего предела 1:5,6:7,2 приводит к получению плотного пороха с кажущейся плотностью 1,55-1,58 г/см 3 , а выше верхнего предела 1: 2,0: 2,1 не обеспечивает реологические характеристики массы для формирования элементов, так как система пироксилин, вода, спирт, эфир находится в гетерогенной фазе.

В таблице 1 приведены примеры выполнения способа и характеристики полученного пороха в пределах граничных условий (пр. 1, 2, 3)и за их пределами (пр. 4, 5).

Из данных таблиц 1,2 следует, что разработанный авторами способ изготовления пороха обеспечивает получение пористого пороха с регулируемой пористостью. Изготовление пороха за пределами нижних граничных условий приводит к формированию плотной структуры с кажущейся плотностью от 1,56 до 1,58 г/см 3 , что не обеспечивает эксплуатационные характеристики порохов для спортивно-охотничьих и пистолетных патронов. Изготовление пороха за пределами верхних граничных условий не обеспечивает требуемые реологические характеристики и технологичность массы при формировании пороховых элементов. В процессе прессования происходит отжим жидкой фазы, получаются хрупкие пороховые шнуры, которые плохо режутся, при этом резко снижается выход кондиционного по геометрии пороха (до 10 - 20%) или не представляется возможным отпрессовать пороховые элементы. По баллистическим характеристикам порох не удовлетворяет требованиям нормативно-технической документации.

Таким образом, разработанный авторами способ позволяет получать пористый порох без ввода порообразователя, с регулируемой в узком диапазоне пористостью, с величиной кажущейся плотности в пределах от 1,20 до 1,45 г/см 3 , при этом повышается однородность поровой структуры, что обеспечивает требуемые характеристики в спортивно-охотничьих и пистолетных патронах.

Способ получения пироксилинового пористого пороха для патронов к стрелковому оружию, включающий обезвоживание пироксилина этиловым спиртом, смешение компонентов, пластификацию, прессование, резку пороховых элементов, экстракцию растворителя, сушку, сортировку и поверхностную обработку, отличающийся тем, что обезвоживают пироксилин до остаточной концентрации воды - 5 - 20% от массы пироксилина, а пластификацию осуществляют смесью воды, этилового спирта и диэтилового эфира при соотношении тройной смеси от 1,0:5,6:7,2 до 1,0:2,0:2,1.

MM4A Досрочное прекращение действия патента Российской Федерации на изобретение из-за неуплаты в установленный срок пошлины за поддержание патента в силе

История

Информация должна быть проверяема, иначе она может быть поставлена под сомнение и удалена.

Вы можете отредактировать эту статью, добавив ссылки на авторитетные источники.

Эта отметка установлена 8 августа 2011.

Пироксилин (тринитрат клетчатки) был получен А. Браконно в 1832 году, однако изучением свойств его тогда не занимались и по существу прошли мимо этого взрывчатого вещества. В 1846—1848 годах академик Г. И. Гесс и полковник А. А. Фадеев исследовали свойства пироксилина и показали, что по мощности пироксилин в несколько раз превосходит дымный порох. [источник не указан 488 дней]

Исследованиями пироксилина с 1862 года занимался английский химик Фредерик Август Абель, которому в 1868 году удалось получить прессованный пироксилин.

Одна из разновидностей открыта русским химиком Д. И. Менделеевым в 1890 году, которым был также предложен безопасный способ его производства, что привело к широкому применению пироксилина в России.

Получение

Ниже приведена реакция получения тринитроцеллюлозы из целлюлозы в лабораторных условиях:

Промышленный метод получения заключается в действии на очищенную, разрыхлённую и высушенную целлюлозу смесью серной и азотной кислот, называемой нитрующей смесью:

Применение

Коллодий — 4 % раствор тринитроцеллюлозы в смеси этанола и диэтилового эфира в соотношении 1:7 [1] , применяется в медицине и химической промышленности.

Интересные факты

Примечания

- ↑Кнунянц И. Л. Краткая химическая энциклопедия т. 2, М.: Советская энциклопедия, 1967

См. также

Информация должна быть проверяема, иначе она может быть поставлена под сомнение и удалена.

Вы можете отредактировать эту статью, добавив ссылки на авторитетные источники.

Эта отметка установлена 1 августа 2011.

- Пороходелие

- Нитросоединения

- Взрывчатые вещества

Wikimedia Foundation . 2010 .

Полезное

Смотреть что такое "Пироксилин" в других словарях:

пироксилин — пироксилин … Орфографический словарь-справочник

ПИРОКСИЛИН — (греч., от pyr огонь, и xilon дерево). Взрывчатое вещество, приготовляемое из нитроклетчатки. Словарь иностранных слов, вошедших в состав русского языка. Чудинов А.Н., 1910. ПИРОКСИЛИН взрывчатая хлопчатая бумага или хлопчатобумажный порох. Сила… … Словарь иностранных слов русского языка

пироксилин — а, м. pyroxiline f.<гр. pyr огонь + oxys острый, кислый. Хлопчатобумажный порох. Мак. 1908. хим. Один из видов нитроцеллюлозы, путем соответствующей обработки превращаемый в бездымный порох. Крысин 1998. Огнестрельный хлопок (пироксилин)… … Исторический словарь галлицизмов русского языка

пироксилин — тринитроклетчатка, коллоксилин, нитроцеллюлоза, взрывчатка Словарь русских синонимов. пироксилин сущ., кол во синонимов: 6 • бездымный порох (5) • … Словарь синонимов

ПИРОКСИЛИН — (нитрат целлюлозы или НИТРОЦЕЛЛЮЛОЗА), бризантная взрывчатая форма целлюлозы с высоким содержанием азота. Получают путем погружения хлопчатобумажной целлюлозы в смесь азота и серной кислоты. В сухом состоянии опасно неустойчив. Главным образом… … Научно-технический энциклопедический словарь

Пироксилин — см. в ст. Нитроклетчатка. Горная энциклопедия. М.: Советская энциклопедия. Под редакцией Е. А. Козловского. 1984 1991 … Геологическая энциклопедия

ПИРОКСИЛИН — ПИРОКСИЛИН, пироксилина, мн. нет, муж. (от греч. pyr огонь и xylon дерево) (тех.). Сильное взрывчатое вещество, получаемое в результате обработки древесной клетчатки или отбросов бумагопрядения с помощью смеси азотной и серной кислот, употр. при… … Толковый словарь Ушакова

ПИРОКСИЛИН — нитроцеллюлоза, нитроклетчатка, пироколлодий (Guncotton, pyroxyline) взрывчатое вещество из группы азотнокислых эфиров углеводов, получаемое нитрованием клетчатки (целлюлозы). При большой степени нитрования получается нерастворимый П. Растворимый … Морской словарь

ПИРОКСИЛИН — (нитроклетчатка, нитроцел люлеза), продукт обработки смесью азотной и серной к т различные содержащих клетчатку материалов: хлопка, льна, джута, древесины и др. П роизводственные процес с ы: приготовление материалов (очистка хлопка, производство… … Большая медицинская энциклопедия

Пироксилин — азотнокислый эфир целлюлозы (См. Целлюлоза). В промышленности применяют пироксилин № 1 и пироксилин № 2, различающиеся по содержанию азота. Подробнее см. Нитраты целлюлозы … Большая советская энциклопедия

Порох является неотъемлемым элементом, который используется для снаряжения патронов. Без изобретения этого вещества человечество никогда не узнало бы об огнестрельном оружии.

Но мало кто знаком с историей появления пороха. А его, оказывается, изобрели совершенно случайно. Да и потом долгое время применяли лишь для запуска фейерверков.

Появление пороха

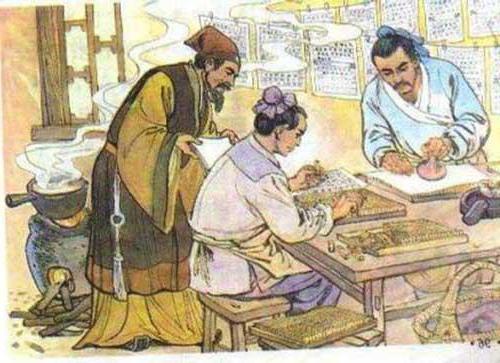

Это вещество было изобретено в Китае. Точную дату появления дымного пороха, который еще называется и черным, не знает никто. Однако случилось это приблизительно в 8 в. до нашей эры. В те времена императоров Китая очень заботило собственное здоровье. Они хотели жить долго и даже мечтали о бессмертии. Для этого императоры поощряли труды китайских алхимиков, которые пытались открыть волшебный эликсир. Конечно, все мы знаем о том, что чудотворной жидкости человечество так и не получило. Однако китайцы, проявляя свое упорство, проводили множество опытов, смешивая при этом самые разные вещества. Они не теряли надежду исполнить императорский заказ. Но порой испытания заканчивались неприятными инцидентами. Один из них произошел после того, как алхимики смешали селитру, уголь и кое-какие иные компоненты. Неизвестный истории исследователь при испытании нового вещества получил пламя и дым. Изобретенную формулу записали даже в китайскую летопись.

В течение длительного периода времени черный порох использовался только для фейерверков. Однако китайцы пошли дальше. Они стабилизировали формулу этого вещества и научились применять его для взрывов.

В 11 в. было изобретено первое в истории пороховое оружие. Это были боевые ракеты, в которых порох вначале загорался, а затем происходил его взрыв. Использовали это пороховое оружие при осадах крепостных стен. Однако в те времена оно оказывало на противника больше психологическое, чем поражающее воздействие. Самым мощным оружием, которое придумали древние китайские исследователи, были глиняные ручные бомбы. Они взрывались и осыпали все вокруг осколками черепков.

Покорение Европы

Из Китая черный порох начал распространяться по всему миру. В Европе он появился в 11 в. Его привезли сюда арабские купцы, которые продавали ракеты для фейерверков. Применять это вещество в боевых целях стали монголы. Они использовали дымный порох при взятии ранее неприступных замков рыцарей. Монголами была использована довольно простая, но в то же время эффективная технология. Они делали под стенами подкоп и закладывали туда пороховую мину. Взрываясь, это боевое оружие с легкостью пробивало брешь даже в самых толстых заграждениях.

В 1118 г. в Европе появились первые пушки. Они были применены арабами при захвате Испании. В 1308 г. пороховые пушки сыграли решающую роль при взятии Гибралтарской крепости. Тогда они были использованы испанцами, которые переняли это оружие у арабов. После этого изготовление пороховых пушек началось по всей Европе. Не стала исключением и Россия.

Получение пироксилина

Черным порохом вплоть до конца 19 в. заряжали мортиры и пищали, кремневые ружья и мушкеты, а также другое боевое оружие. Но при этом ученые не прекращали свои исследования по совершенствованию этого вещества. Примером тому могут служить опыты Ломоносова, который установил рациональное соотношение всех составляющих пороховой смеси. История помнит и о неудачной попытке замены дефицитной селитры на бертолетовую соль, которая была предпринята Клодом Луи Бертоле. Результатом этой замены послужили многочисленные взрывы. Бертолетовая соль, или хлорат натрия, оказалась очень активным окислителем.

Новая веха в истории пороходелия началась с 1832 г. Именно тогда французский химик А. Браконо впервые получил нитроклетчатку, или прироксилин. Это вещество является эфиром азотной кислоты и целлюлозы. В молекуле последней находится большое количество гидроксильных групп, которые и вступают в реакцию с азотной кислотой.

Свойства пироксилина были исследованы многими учеными. Так, в 1848 г. русскими инженерами А.А. Фадеевым и Г.И. Гессом было установлено, что это вещество по своей мощности в несколько раз превосходит изобретенный китайцами черный порох. Были даже попытки использования пироксилина для стрельбы. Однако они закончились неудачей, так как пористая и рыхлая целлюлоза имела неоднородный состав и горела с непостоянной скоростью. Попытки спрессовать пироксилин также закончились неудачей. Во время этого процесса вещество часто возгоралось.

Получение пироксилинового пороха

Кто изобрел бездымный порох? В 1884 г. французским химиком Ж. Вьелем на основе пироксилина было создано монолитное вещество. Это и есть первый в истории человечества бездымный порох. Для его получения исследователь использовал способность пироксилина увеличиваться в объеме, находясь в смеси спирта и эфира. При этом получалась мягкая масса, которую после прессовали, делали из нее пластины или ленты, а далее подвергали сушке. Основная часть растворителя при этом улетучивалась. Незначительный его объем сохранялся в пироксилине. Он продолжал функционировать как пластификатор.

Такая масса и является основой бездымного пороха. Ее объем в этом взрывчатом веществе составляет порядка 80-95 %. В отличие от ранее полученной целлюлозы пироксилиновый порох показал свою способность сгорать с постоянной скоростью строго по слоям. Именно поэтому его и до настоящего времени используют для стрелкового оружия.

Преимущества нового вещества

Белый порох Вьеля стал настоящим революционным открытием в области огнестрельного стрелкового оружия. И причин, объясняющих этот факт, было несколько:

1. Порох практически не давал дыма, тогда как используемое ранее взрывчатое вещество уже после нескольких произведенных выстрелов значительно сужало поле зрения бойца. От появляющихся клубов дыма при применении черного пороха могли избавить только сильные порывы ветра. Кроме того, революционное изобретение позволяло не выдавать позицию бойца.

2. Порох Вьеля позволял пуле вылететь с большей скоростью. Из-за этого ее траектория была более прямой, что значительно повышало точность стрельбы и ее дальность, которая составила порядка 1000 м.

3. В связи с большими характеристиками мощности, бездымный порох использовался в меньших количествах. Боеприпасы стали значительно легче, что позволило увеличить их количество при перемещении армии.

4. Снаряжение патронов пироксилином позволяло срабатывать им даже в мокром состоянии. Боеприпасы, в основе которых находился черный порох, обязательно должны были предохраняться от влаги.

Порох Вьеля прошел успешные испытания в винтовке Лебеля, которую тут же взяла на вооружение французская армия. Поспешили применить изобретение и другие европейские страны. Первыми из них были Германия и Австрия. Новое вооружение в этих государствах было введено в 1888 г.

Нитроглицериновый порох

Вскоре исследователями было получено новое вещество для боевого оружия. Им стал нитроглицериновый бездымный порох. Другое его название – баллистит. Основой такого бездымного пороха также являлась нитроцеллюлоза. Однако ее количество во взрывчатом веществе было снижено до 56-57 процентов. В качестве пластификатора в данном случае служил жидкий тринитроглицерин. Такой порох оказался очень мощным, и стоит сказать о том, что он до сих пор находит свое применение в ракетных войсках и артиллерии.

Пироколлодийный порох

В конце 19 в. свою рецептуру бездымного взрывчатого вещества предложил Менделеев. Русский ученый нашел способ, позволяющий получить растворимую нитроклетчатку. Ее он и назвал пироколлодием. Полученное вещество выделяло максимальное количество газообразных продуктов. Пироколлодийный порох прошел успешные испытания в орудиях различного калибра, которые были проведены на морском полигоне.

Однако не только в этом состоят заслуги Ломоносова перед военным делом и изготовлением пороха. В технологию производства взрывчатого вещества им было внесено важное усовершенствование. Ученый предложил обезвоживать нитроклетчатку не сушкой, а с помощью спирта. Это сделало производство пороха более безопасным. Кроме того, было повышено качество самой нитроклетчатки, так как при помощи спирта из нее вымывались менее стойкие продукты.

Современное использование

В настоящее время порох, который основан на нитроцеллюлозе, используется в современном полуавтоматическом и автоматическом оружии. В отличие от черного пороха он практически не оставляет в стволах орудий твердых продуктов сгорания. Это и позволило осуществлять автоматическую перезарядку оружия при использовании в нем большого количества подвижных механизмов и частей.

Что касается охотничьей среды, то здесь принято использовать пироксилиновую разновидность бездымного пороха. Только иногда находят свое применение нитроглицериновые виды, но особой популярностью они не пользуются.

Состав

Из каких компонентов состоит взрывчатое вещество, применяемое в охотничьем деле? Состав бездымного пороха не имеет ничего общего с дымным его видом. В основном он состоит из пироксилина. Его во взрывчатом веществе находится 91-96 процентов. Кроме того, охотничий порох содержит в себе от 1,2 до 5 % таких летучих веществ, как вода, спирт и эфир. Для увеличения стойкости во время хранения сюда включено от 1 до 1,5 процентов стабилизатора дифениламина. Замедляют горение наружных слоев пороховых зерен флегматизаторы. Их в бездымном охотничьем порохе находится от 2 до 6 процентов. Незначительную часть (0,2-0,3%) составляют пламегасящие присадки и графит.

Форма

Пироксилин, используемый для производства бездымного пороха, обрабатывается окислителем, основу которого составляет спиртоэфирная смесь. В конечном итоге получается однородное желеобразное вещество. Полученная смесь подвергается механической обработке. В результате получают зерненную структуру вещества, цвет которого варьируется от желто-бурого до чисто черного. Порой в рамках одной партии возможен различный оттенок пороха. Для придания ему однородного цвета производится обработка смеси порошкообразным графитом. Этот процесс позволяет и нивелировать слипаемость зерен.

Свойства

Бездымный порох отличает способность равномерного газообразования и горения. Это, в свою очередь, при изменении размера фракции позволяет обеспечить контроль и отрегулировать процессы горения.

Среди привлекательных свойств бездымного пороха отмечают следующее:

- низкую гигроскопичность и нерастворимость в воде;

- больший эффект и чистоту, чем у дымного аналога;

- сохранение свойств даже при повышенной влажности;

- возможность просушки;

- отсутствие дыма после выстрела, который производится с относительно негромким звуком.

Однако стоит иметь в виду, что белый порох:

- выделяет при выстреле угарный газ, который опасен для человека;

- негативно реагирует на изменения температур;

- способствует более быстрому износу оружия из-за создания высокой температуры в стволе;

- должен храниться в герметичной упаковке в связи с вероятностью его выветривания;

- обладает ограниченным сроком хранения;

- может быть пожароопасен при высокой температуре;

- не используется в оружии, в паспорте которого указывается на это.

Старейший российский порох

Читайте также: