Как сделать пигментную пасту

Добавил пользователь Skiper Обновлено: 04.10.2024

Пигментные пасты – экономичные и экологичные красители. Как их использовать, читайте в статье!

Пигментной пастой называются суспензии из мелкодисперсных натуральных красителей и связующей жидкости. Насыщенность красящего вещества в растворе позволяет достичь высокой эффективности при небольшом количестве материала. Красящая суспензия гораздо более эффективна, чем сухие пигменты и менее вредна при использовании.

Состав пигментных колеровочных паст

Пигментные пасты состоят:

- из органических и неорганических натуральных красителей, таких как охра, лазурь, индиго и другие;

- связующей жидкости (воды, пластификатора);

- различных присадок, улучшающих морозостойкость, адгезионные свойства и другие качества состава.

В пигментных суспензиях отсутствуют экологически вредные вещества, поэтому их применение не несет вреда людям и животным, не наносит вред окружающей среде.

Сфера применения пигментных паст

Чаще всего пигментную пасту добавляют в лакокрасящие материалы, а так же их применяют:

- в силиконовых, акриловых, силикатных штукатурках;

- эмульсионных красках, эмалях;

- для окраски сырья в целлюлозно-бумажной промышленности;

- водорастворимых составах строительной химии.

Насыщенный цвет позволяет небольшим количеством колера окрасить большую партию материала, но обязательно следует помнить, что для различных материалов требуются разные по составу суспензии.

Паста "колер палиж" из линейки продуктов Полимер О может применяться для колерования жидкого силикона, пластика, полиуретана, эпоксидной смолы, ПВХ и не подойдет для полиэфирной смолы, стеклопластика, гелькоута, пенополиуретана. Чтобы придать требуемый оттенок этим материалам, потребуется паста из серии Полимер U. Серия Полимер UPC подойдет, чтобы колеровать акриловый гипс, шпатлевку, штукатурку, ВД краски, масляные краски, алкидные, НЦ эмали и др. Покупая краситель обязательно надо обращать внимание на материал, для которого он предназначен.

Преимущества пигментных паст по сравнению с традиционными красителями

Красящие суспензии характеризуются:

- простотой применения;

- отсутствием пыли при смешивании;

- универсальностью;

- большим сроком годности;

- стойкостью к перепаду температур;

- экономичностью;

- стойкостью к выгоранию;

- отсутствием пленок и сгустков, что способствует качественному растворению пигмента;

- сопротивлением агрессивным средам.

Все эти качества позволяют применять пигменты в широком диапазоне отделочных работ.

Применение пигментов упрощает работы по отделке помещений, потому что позволяет:

- подбирать требуемый оттенок прямо на месте производства работ;

- увеличивать количество оттенков и использовать переходные тона;

- стандартизировать оттенки в соответствии с проектом или дизайнерским решением;

- не требуют базовой отделки белыми пигментами, что существенно удешевляет процесс.

Все вышеперечисленные качества сделали пигментные пасты фаворитами дизайнеров и строительных организаций.

Заключение

Использование пигментных составов при строительстве и ремонте зданий раскрывает широкие возможности для декоративной отделки помещений.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Приветствую, коллеги!

Предыдущие статьи этой серии:

В наборе четыре цвета – синий, красный, желтый и черный.

К сожалению, я не владею цветовосприятием художника, и не могу на глаз сказать, насколько синий – это Cyan, а красный – Magenta, но даже если эти цвета не совсем соответствуют стандартам CYMK, набор синий-красный-желтый позволяет получить достаточную широкую гамму цветов и оттенков.

Несколько удручает отсутствие белой пасты…

Было проведено два опыта.

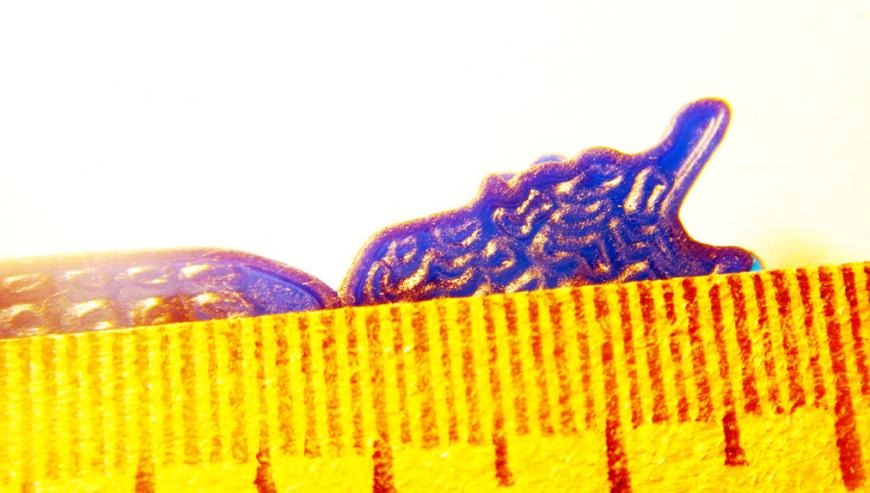

Во-первых я подкрасил Harzlab 15.3 синей пигментной пастой.

Пасту добавлял прямо в ванну, перемешивал пальцем. Перемешивание произошло быстро, краситель равномерно распределился.

(очередной раз напоминаю, что контакт полимера с кожей и слизистой оболочной нежелателен и всем рекомендую пользоваться перчатками, медицинскими масками и защитными очками).

Потребовалось увеличение экспозиции примерно на 10-15% по сравнению с прозрачным полимером, но это вполне естественно…

Напомню, что исходный полимер был прозрачный.

Фото 3. Несколько обработано, для выявления и подчеркивания рельефа.

Несмотря на то, отпечаток кажется непрозрачным – при направлении на яркий свет он достаточно сильно просвечивает, несмотря на толщину 2,25…2,75 мм – см.фото 4.

Фото 4. Темные точки – не удаленные поддержки, просвечивающий прямоугольник – место для крепления заколки.

Во-вторых я подкрасил полимер 3Dlab Kingsize прозрачный.

Степень окраски – см фото 5 и 6.

Фото 5. Два отпечатка полимер 3Dlab Kingsize. Слева – прозрачный полимер, справа – тот же полимер с добавкой трех капель черной пигментной пасты. Хорошо видно, что даже небольшая добавка пасты окрашивает полимер достаточно интенсивно.

1. Пигментные пасты от Фан То До – очень достойный и интересный продукт.

3. Полимер можно окрашивать прямо в ванне, при этом тщательное перемешивание не обязательно - в процессе печати рафта пигментная паста тщательно смешивается с полимером.

Свойства пигментированных лакокрасочных материалов (ЛКМ) и получаемых на их основе покрытий во многом определяются индивидуальными свойствами пигментов и наполнителей, пленкообразующих веществ, растворителей и прочих компонентов, вводимых в сложную красочную систему. Однако технология производства и используемое при этом технологическое оборудование также оказывают существенное влияние на степень использования оптических (кроющая, красящая и разбеливающая способность) и защитных свойств пигментов и, в конечном итоге, на качество конечных продуктов – грунтовок, красок, эмалей и покрытий на их основе.

Как известно, технологический процесс производства пигментированных ЛКМ состоит из следующих основных стадий:

Из всех перечисленных стадий диспергирование – самый дорогой и энергоемкий процесс. Стоимость эмали обратно пропорциональна величине размера частиц пигмента в изготавливаемом ЛКМ. В связи с этим эффективное измельчение пигментов и наполнителей является важнейшей операцией при производственном процессе ЛКМ. Необходимые оптические свойства частиц, а особенно – способность рассеивания света (диспергирующая способность) – тем больше, чем более тонко измельчены частицы дисперсной фазы. Оптимум величины размеров частиц лежит в субмикронном диапазоне, где диаметр частички пигментов и наполнителей имеют размеры, приближенные к длине волны видимого света.

Следовательно, одним из наиболее важных аспектов для снижения затрат на производство и себестоимость продукции, а также для гарантированного обеспечения требуемых декоративных и защитных свойств пигментированных ЛКМ и покрытий на их основе, является правильный подбор диспергирующего оборудования и эффективная его работа.

В лакокрасочных производствах для диспергирования "тощих" пигментных паст традиционно и довольно успешно применяется двухступенчатый каскад, состоящий из диссольвера и бисерной мельницы той или иной конструкции.

1. Диссольверы

Диссольвер необходим для гомогенизации частиц пигмента в среде пленкообразующего вещества, их смачивания и предварительного диспергирования, а бисерная мельница – для окончательного измельчения агломератов пигмента (для сокращения среднего эквивалентного диаметра частиц и получения более узкого распределения их размеров).

Диссольверы могут служить и самостоятельными диспергирующими аппаратами (например, для изготовления пигментных паст для различных грунтовок, фасадных и водно-дисперсионных строительных эмалей, эмалей для разметки дорог и др.), если при получении конечного продукта не требуется высокой степени дисперсности. Размер частиц пигментной суспензии по окончании предварительного диспергирования, как правило, колеблется в пределах 60 – 90 мкм. Разумеется, эта величина зависит от многих факторов, в первую очередь – от диспергируемости пигмента.

Рис 1. Диссольвер. Фреза диссольвера.

Диссольвер реализует процесс диспергирования по гибридному механизму – путем одновременного перемешивания гетерогенной двухфазной среды и измельчения твердых частиц. Вращающаяся с большой скоростью фреза создает высокое срезывающее напряжение, вызывающее разрушение агломератов. В связи с устойчивостью агломератов, необходимые величины напряжений достигаются только при ламинарном течении, турбулентная диссипация энергии является недостаточной. Поэтому в процессе преддиспергирования среда должна иметь достаточно высокую вязкость, достигаемую практически при концентрации твердого тела и при использовании специальных вспомогательных средств. Так как измельчение происходит только в зоне фрезы, необходимо обеспечение циркуляции двухфазной среды через зону измельчения – отсюда и роль перемешивания в процессе преддиспергирования в диссольвере. Мощность этого процесса есть сумма мощностей измельчения и перемешивания с величиной намного большей, чем один из ее компонентов – перемешивания.

При использовании диссольвера для обработки пигментных паст, склонных к тиксотропии, необходимым условием является оснащение диссольвера дополнительной мешалкой (расположенной либо непосредственно на валу фрезы, либо на отдельном валу); в противном случае возможно неполное вовлечение пасты в рабочую зону.

Оптимальный диаметр дежи

Расстояние от фрезы до дна дежи

h = (0,25 ÷ 0,50) d фрезы;

Статистическая высота суспензии в деже

Рис. 2 Соотношение геометрических параметров фрезы и дежи диссольвера.

После выполнения вышеперечисленных кинетико-геометрических условий и обеспечения достаточно высокой вязкости суспензии в диссольвере, двухфазная среда подвергается специальному режиму течения “ doughnut ”. Это течение образует два контура циркуляции – нижний и верхний, с центром симметрии в центре фрезы. В рамках контуров циркуляции масса протекает через зону измельчения фрезы, а находящиеся в ней агломераты подвергаются постепенному измельчению.

В случае необходимости последовательного диспергирования нескольких пигментных паст целесообразно использовать поворотные диссольверы.

В стандартном исполнении такой диссольвер способен поворачиваться на 180 о , хотя существуют модели для работы с двумя, тремя, четырьмя емкостями, обеспечивающие поворот вала диссольвера на угол до 360 о (см. Рис. 3). Поворотные диссольверы могут применяться не только для получения суспензий пигментов различных цветовых характеристик, но также и для предварительного диспергирования паст на различных пленкообразователях, зачастую даже несовместимых друг с другом.

С целью предотвращения загрязнения содержимого деж диссольвера, вал и фреза перед опусканием в последующую дежу замываются вручную

Примеры использования поворотных диссольверов

(на 2, 3, 4 емкости).

Поворотный диссольвер на две дежи (угол поворота 180 о ).

Рис. 3 Поворотный диссольвер.

Стоимость поворотного диссольвера, разумеется, превышает стоимость его стационарного аналога. Однако, при необходимости предварительного диспергирования различных пигментов в двух, трех или четырех стационарных емкостях, один поворотный диссольвер обойдется дешевле, нежели несколько стационарных. Кроме того, иногда следует принимать в расчет и экономию производственных площадей.

2. Бисерные мельницы

Степень диспергирования частиц пигмента в диссольвере достаточна для некоторых пигментированных ЛКМ – ряда грунтовок, эмалей для разметки дорог, окраски фасадов, т.е. там, где не требуется размер частиц пигмента менее 50-60 мкм. Для изготовления конвейерных и авторемонтных, строительных и декоративных эмалей, многих материалов специального назначения необходимо использовать пигментные пасты с более высокой степенью дисперсности. В этом случае для диспергирования используется двухступенчатый каскад, состоящий из диссольвера и бисерной мельницы. Применение одной мельницы без диссольвера невозможно, т.к. на бисерную мельницу подается уже смоченный и частично дезагрегированный пигмент. Бисерная мельница применяется с целью окончательного измельчения агломератов пигмента - как для сокращения среднего эквивалентного диаметра частиц, так и для получения более узкого распределения их размеров.

Т.к. в ходе диспергирования при разрушении агломератов частиц выделяется значительное количества тепла, рабочий орган бисерной мельницы, а зачастую – и емкость с измельчаемым продуктом, требуется принудительно охлаждать.

Выбор типа бисерной мельницы определяется параметрами, касающимися ее способности измельчать частицы пигмента – т.е. конструктивными особенностями аппарата, установленной мощностью, непосредственно влияющей на плотность диссипации энергии, а также параметрами производительности, характеризующими ее способность разделения продукта и мелющих тел, и возможностями системы охлаждения мельницы.

В настоящее время в лакокрасочных производствах наиболее часто встречаются следующие типы бисерных мельниц: вертикальные, горизонтальные, циклические, конусные и погружные.

2.1 Вертикальные бисерные мельницы

В настоящее время на участках диспергирования пигментов ряда лакокрасочных предприятий, в полиграфии и др. отраслях промышленности достаточно часто встречаются вертикальные бисерные мельницы (Рис. 4).

специальная паста, содержащая в своем составе диспергированные пигменты с добавлением вспомогательных веществ, стабилизирующих и облегчающих внедрение пигментов в базу.

Пигментные пасты состоят из пигментов и соответствующих жидких связующих. Так, существуют пасты на основе ДОФ (диоктилфталата), используемые для окрашивания ПВХ.

Как правило, пасты производят на специальных краскотерочных машинах и на бисерных мельницах. Технологические процессы смачивания и измельчения частиц в них протекают до тех пор, пока не проявляются все показатели красящей способности пигмента. Технология составления эмалей и их типизации осуществляется в специальном смесителе следующим образом: загружается паста двуокиси титана и около 90% расчетного количества полуфабрикатных лаков и смол и после размешивания производится типизация эмали. Сначала добиваются необходимого цвета, вводя подколеровочные пасты, а затем добавляют недостающее количество пленкообразующих компонентов и проводят типизацию по вязкости, продолжительности высыхания и внешнему виду.

Пасты легко диспергируются в полиэфирных смолах при перемешивании вручную или с применением механических устройств. По сути, процесс диспергирования пигментов является самым дорогостоящим этапом в производстве цветных лакокрасочных материалов. Пигментные пасты делают это производство более рентабельным в случае выпуска лакокрасочных материалов небольшого объема. Они применяются в производстве водных и органорастворимых ЛКМ различного назначения.

Кроме того, они могут практически полностью заменить сухие пигменты, используемые в производственном процессе. За счет их использования технология изготовления краски протекает проще и в гораздо более короткие сроки.

Доброго времени суток. Может кто поможет начинающему чайнику.

Вообщем решил замутить небольшой картопчик из стеклопластика. Пол дня по форуму лазил, аж голова кругом идет.

Вообщем я хочу чтобы спецы подтвердили или опровергли мои выводы.

1. Если я правильно понял, то для гаражного строительства лучше использовать эпоксидную смолу, а не полиэфирную. Т.к. она менее токсична?

2. Эпоксидная смола типа ЭД-20 в чистом виде не пригодна для формования в матрице, поэтому лучше использовать эпоксидный компаунд типа ЭТАЛ-370?

3. Если я правильно понял, то разница между гелькоутами и топкоутами в том, что первые наносятся на матрицу перед укладкой стеклоткани, а вторые наносятся на готовые изделия?

4. Что лучше применять-гелькоут или топкоут?

5. Можно использовать одни и те-же гелькоуты и топкоуты для полиэфирных и эпоксидных смол?

6. По поводу цвета изделия. В продаже есть пигментные пасты для эпоксидных смол. Так вот что лучше использовать- пигментную пасту и прозрачный гелькоут (топкоут). Или же цветной гелькоут(топкоут)?

7. Если все-таки использовать полиэфирную смолу, то какую лучше купить (желательно в Питере) и какие отвердители использовать?

Надеюсь в поиск не пошлете, а то тут два дня лопатить можно.

Рулевой 1-го класса

Эпоксидная смола типа ЭД-20 в чистом виде не пригодна для формования в матрице, поэтому лучше использовать эпоксидный компаунд типа ЭТАЛ-370?

Верное рассуждение,однако есть в продаже масса пластификаторов и разбавителей для эпоксидных смол,например э-181,лапроксид,дибутилфталат,ДЭГ-1.

3. Верно.Топкоат отличается от гелькоата в основном наличием парафина и вязкостью.

4. А это уж на Ваше усмотрение,наносите кистью,валиком,пуликом,гравийником,мовильником,вобщем чем сможете и как получится гелькоут в матрицу и получаете качественное изделие на выхлопе,или делаете лодочку и наносите топ.,с шагренью,подтёками,мусором а самое главное это шлифовка и полировка ну очень прочного и износостойкого покрытия как гельтопкоута.Думаю дня на 3-4 работы.

5.Однозначно НЕТ.

6.

А смысл самому заморачиваться,разве если нужен эксклюзивный цвет.Другой вопрос если вместо геля использовать крашеную смолу(бюджетный вариант).

7.Я лично в прошлом году сработал бочку Polimai 109 ,мне понравилась,но уж очень быстрая(6 мин. до желатинизации)надо уметь быстро и качественно работать.Пол бочки Polimai 109-32 кажется 35 мин до желатинизации и более вязкая.

А в общем вопрос при выборе смолы должен стоять по другому.У Вас есть возможность сделать постотверждение эпоксидной смолы?Зимой,+80 гр.С.Если нет то Ваша смола полиэфир.При +15 в помещении смола встаёт.

Отвердитель МЭК., при покупке подскажут.

Ну вот видите,не послали .

Всё выше перечисленное проверено на моём личном опыте,думаю что сейчас камни полетят.

Рулевой 2-го класса

Доброго времени суток. Может кто поможет начинающему чайнику.

Вообщем решил замутить небольшой картопчик из стеклопластика. Пол дня по форуму лазил, аж голова кругом идет.

Вообщем я хочу чтобы спецы подтвердили или опровергли мои выводы.

1. Если я правильно понял, то для гаражного строительства лучше использовать эпоксидную смолу, а не полиэфирную. Т.к. она менее токсична?

2. Эпоксидная смола типа ЭД-20 в чистом виде не пригодна для формования в матрице, поэтому лучше использовать эпоксидный компаунд типа ЭТАЛ-370?

3. Если я правильно понял, то разница между гелькоутами и топкоутами в том, что первые наносятся на матрицу перед укладкой стеклоткани, а вторые наносятся на готовые изделия?

4. Что лучше применять-гелькоут или топкоут?

5. Можно использовать одни и те-же гелькоуты и топкоуты для полиэфирных и эпоксидных смол?

6. По поводу цвета изделия. В продаже есть пигментные пасты для эпоксидных смол. Так вот что лучше использовать- пигментную пасту и прозрачный гелькоут (топкоут). Или же цветной гелькоут(топкоут)?

7. Если все-таки использовать полиэфирную смолу, то какую лучше купить (желательно в Питере) и какие отвердители использовать?

Надеюсь в поиск не пошлете, а то тут два дня лопатить можно.

Привет, самопальщик.

1. Эпоксидная смола вредней полиэфирной. С полиэфирки только стирол, а с эпоксидки фенол. Поверь на слово.

2. Топкоут это тот же гелькоут, но с добавкой парафина.топкоут наносится на изделие слепленное НЕ в матрице. потом шлифуется и полируется.

3.В Питере ,не далеко от обездной, на Октябрьской набережной 104 есть контора "Композит". Там купишь смолу или 604 или 105. 604 лучше пользоваться зимой, а 105 - летом.Там же можно купить и всё остальное.

Удачи.

Рулевой 2-го класса

Спасибо всем за советы. Вроде получишь ответ на вопрос и тут же возникает десять новых.

Вообщем я решил для начала потренироваться и сделать уменьшенную копию судна длинной около 1 м. Заодно и сыну игрушка будет.

Порядок действий прикинул такой - сначала из фанеры и пенопласта делаю фальшьмодель, покрываю ее стеклопластиком (не очень толстым слоем), затем наношу топкоат, шкурю и полирую. Потом с этой фальшмодели делаю матрицу и по ней выклеиваю модель. Или все делается по другому?

Настоящую лодку планирую делать таким же способом. Я "скооперировался" с несколькими самостройщиками и мы решили делать две лодки по одной матрице. Поэтому трудоемкость процесса не пугает. Еще имеется человек, который хочет строить из фанеры с оклейкой тканью. Вообщем мы собираемся скинуться и съездить за расходниками самостоятельно в Питер или Москву. Надо только выбрать контору и материалы.

У нас возникло несколько вопросов:

1. Можно ли делать фанерную лодку и оклеивать ее при помощи полиэфирной смолы? (Хотим купить бочку на троих)

2. Если мы купим эпоксидную смолу то можно ли будет найти к ней гелькоут. Т.к. нам не удалось найти гелькоуты на основе эпоксидных смол. Все, что встречаются в продаже сделано на основе изофталевой или неопентигликолевой смолы и предназначены как я понял для полиэфирок.

3. В качестве полиэфирки предварительно решили брать Polimal 123 (здесь) и отвердитель Luperox K1 (МЕКР - пероксид метилэтилкетона). Вопрос - надо ли добавлять в нее еще что-нибудь типа пластификаторов, разбавителей и т.п.?

4. Если брать эпоксидку то что лучше: самим мешать ЭД-20 с пластификатором-разбавителем или взять модифицированную смолу ЭТАЛ-370 ?

6. Для чего нужен стекломат и можно ли набрать необходимую толщину скорлупы только стеклотканью типа Т-11 ГВС-9

7. Какой инструмент нужен для формования кроме прикаточного валика?

Буду очень благодарен, если кто-нибудь ответит на мою писанину.

Рулевой 2-го класса

Спасибо всем за советы. Вроде получишь ответ на вопрос и тут же возникает десять новых.

Вообщем я решил для начала потренироваться и сделать уменьшенную копию судна длинной около 1 м. Заодно и сыну игрушка будет.

Порядок действий прикинул такой - сначала из фанеры и пенопласта делаю фальшьмодель, покрываю ее стеклопластиком (не очень толстым слоем), затем наношу топкоат, шкурю и полирую. Потом с этой фальшмодели делаю матрицу и по ней выклеиваю модель. Или все делается по другому?

Настоящую лодку планирую делать таким же способом. Я "скооперировался" с несколькими самостройщиками и мы решили делать две лодки по одной матрице. Поэтому трудоемкость процесса не пугает. Еще имеется человек, который хочет строить из фанеры с оклейкой тканью. Вообщем мы собираемся скинуться и съездить за расходниками самостоятельно в Питер или Москву. Надо только выбрать контору и материалы.

У нас возникло несколько вопросов:

1. Можно ли делать фанерную лодку и оклеивать ее при помощи полиэфирной смолы? (Хотим купить бочку на троих)

2. Если мы купим эпоксидную смолу то можно ли будет найти к ней гелькоут. Т.к. нам не удалось найти гелькоуты на основе эпоксидных смол. Все, что встречаются в продаже сделано на основе изофталевой или неопентигликолевой смолы и предназначены как я понял для полиэфирок.

3. В качестве полиэфирки предварительно решили брать Polimal 123 (здесь) и отвердитель Luperox K1 (МЕКР - пероксид метилэтилкетона). Вопрос - надо ли добавлять в нее еще что-нибудь типа пластификаторов, разбавителей и т.п.?

4. Если брать эпоксидку то что лучше: самим мешать ЭД-20 с пластификатором-разбавителем или взять модифицированную смолу ЭТАЛ-370 ?

6. Для чего нужен стекломат и можно ли набрать необходимую толщину скорлупы только стеклотканью типа Т-11 ГВС-9

7. Какой инструмент нужен для формования кроме прикаточного валика?

Буду очень благодарен, если кто-нибудь ответит на мою писанину.

1. Фанеру оклеить можно, предварительно зашкурив, обеспылив и протерев ацетоном

2. это сложно. однако можно попробовать т.н. "матричный" гель, который на основе сополимера эпоксидки и полиэфирки

3. по поводу выбора смолы - Вам виднее, но Altek H856-NEB-20W лучше, а МЕКР Andonox KP-9 дешевле - но это уже дело вкуса и денег

4. В зависимости от знаний, опыта и наличие рук))

5. Можно и стеклотканью - в советские времена стекломат был плохим и так и делали, но при наличии небольшого практического опыта, стекломатом формовать проще

8. меховой валик из строит. магазина - для пропитки, ведро, куда смолу лить, весы, чтобы ее взвешивать, респиратор, перчатки, крем для рук, шкурка, болгарка, ножницы портновские. - я думаю коллеги с сайта сейсас скажут более детально и точно

Рулевой 2-го класса

Спасибо всем за советы. Вроде получишь ответ на вопрос и тут же возникает десять новых.

Вообщем я решил для начала потренироваться и сделать уменьшенную копию судна длинной около 1 м. Заодно и сыну игрушка будет.

Порядок действий прикинул такой - сначала из фанеры и пенопласта делаю фальшьмодель, покрываю ее стеклопластиком (не очень толстым слоем), затем наношу топкоат, шкурю и полирую. Потом с этой фальшмодели делаю матрицу и по ней выклеиваю модель. Или все делается по другому?

Настоящую лодку планирую делать таким же способом. Я "скооперировался" с несколькими самостройщиками и мы решили делать две лодки по одной матрице. Поэтому трудоемкость процесса не пугает. Еще имеется человек, который хочет строить из фанеры с оклейкой тканью. Вообщем мы собираемся скинуться и съездить за расходниками самостоятельно в Питер или Москву. Надо только выбрать контору и материалы.

У нас возникло несколько вопросов:

1. Можно ли делать фанерную лодку и оклеивать ее при помощи полиэфирной смолы? (Хотим купить бочку на троих)

2. Если мы купим эпоксидную смолу то можно ли будет найти к ней гелькоут. Т.к. нам не удалось найти гелькоуты на основе эпоксидных смол. Все, что встречаются в продаже сделано на основе изофталевой или неопентигликолевой смолы и предназначены как я понял для полиэфирок.

3. В качестве полиэфирки предварительно решили брать Polimal 123 (здесь) и отвердитель Luperox K1 (МЕКР - пероксид метилэтилкетона). Вопрос - надо ли добавлять в нее еще что-нибудь типа пластификаторов, разбавителей и т.п.?

4. Если брать эпоксидку то что лучше: самим мешать ЭД-20 с пластификатором-разбавителем или взять модифицированную смолу ЭТАЛ-370 ?

6. Для чего нужен стекломат и можно ли набрать необходимую толщину скорлупы только стеклотканью типа Т-11 ГВС-9

7. Какой инструмент нужен для формования кроме прикаточного валика?

Буду очень благодарен, если кто-нибудь ответит на мою писанину.

Читайте также: