Как сделать отверстие в резиновой пробке

Добавил пользователь Владимир З. Обновлено: 05.10.2024

А рвать не будет?

имхо надо на высоких оборотах начиная с меньшего диаметра, опять же плавиться может ХЗ. послушаю умных людей!

Знакомый токарь как-то упоминал метод заморозки резиновых заготовок. То есть заморозил, и пока она, задубелая, не отошла, резцом ее, резцом В данном случае - коронкой.

У химиков есть трубчатые сверла по резине, для изготовления лабораторных пробок. Представляет собой тонкостенную трубку с заточенным краем. Отверстия не прорубаются, а просверливаются от руки. Такую трубку легко изготовить самому. Отличие от просечки - отверстие цилиндрическое, а не коническое.

Просечка однозначно гут. Если найдете или есть где сделать. Если нет, то круговой резец должен помочь. Хотя на 40мм толщины потрудиться придется изрядно. Коронки тоже вариант, но результат сильно зависит от вида резины (твердая скорее всего нормально, мягкая - хз) и края будут не гладкие. Надо пробовать и возможно подбирать обороты. Может не подойти. Есть вариант вырезать ручным резаком, но форма скорее всего будет далека от идеала и займет некоторое время(зато сэкономите на поиске и покупке специнструмента ). Пока больше ничего в голову не приходит. Как-то так.

Коронки может "зажевать"..Я узким ножом делал проколы(с двух сторон),объединял их в "дырку" намного меньшего диаметра произвольной формы,затем на гравере барабанчиком с наждачкой делал из дырки отверстие.После этого обтачивал внешний диаметр круга,поставив его на движок, тем же гравером чтоб не било)Только круг был Ф160.

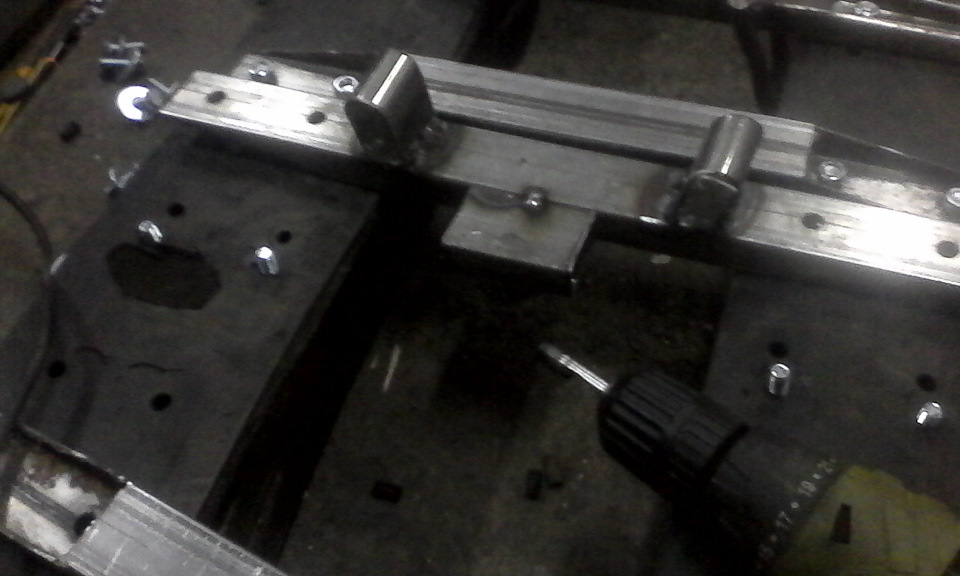

В 40 мм резины просечкой за раз сложновато будет, повторные удары могут увести центр осевой. В совё время вот в такую балеринку делал резцы из мехполотна и высверливал отверстия.Чисто, ровно даже в резине с кордом не металлическим, только диаметр подгонять пробовать нужно.

С уважением

это простое решение и правильный ответ.

балеринка (как на картинке из предыдущего поста), не поможет, зажимать резиной будет резцы, такая только по дереву, пластику и гипсокартону.

коронка по металлу, самое оно, при такой толщине.

салом инструм смажте. если в ручную резать будете берегите руки, резак пролетает , там где его непропихнуть было.

просверлить тонкое отверстие, продеть пилку от лобзика и с контролем обеих сторон листа потихоньку выпилить. Но, наверное пилку клинить будет. С маслицем?

Originally posted by Veger:

продеть пилку от лобзика и с контролем обеих сторон листа потихоньку выпилить

А вот это интересный вариант. Небыстро, но должно получиться. Я бы попробовал. В качестве смазки при резке резины часто используют хозяйственное мыло. Тоесть перед пилением пилку натереть куском мыла и в процессе повторять. Как-то так.

Описывал из личного опыта,пробовал делать наборные ролики из листовой резины, из транспортёрных лент и т.п., коронки не дают ровных краёв, необходимо потом дополнительно обрабатывать, высота коронок ограничена.Опять же коронок на 200 не встречал. Элекотролобзик даже с маслом или солярой (как мне советовали) только для вырезки заготовок годится из-за не очень высокой точности реза.Можно на токарном потом конечно пройтись, но там тоже не всё просто - нужно зажимать заготовку между пластин, что бы не "отжимал" резец заготовку, можно в токарнике не резцом а скажем крупной наждачкой (ровно но долго).

Резцы для балеринки делал ромбом (можно эксперементировать конечно)смазка нужна, в станке (дрелью не нужно)

Как то так.

С уважением

На сколько я понял (догадался) из поста ТС, он хочет сделать колесо на точило, так вот. ладно отверстие, другое дело как он будет балансировку на этом кругу делать? вот где гемор, а дырку то просверлить не такая большая проблема.

Можно сразу отговорить, что бы человек не пострадал. хотя может мои предположения не верны, но как то уж больно похоже. колесо 200мм, дырка 32мм (под втулку оправки). может проще сразу на вал точила? всяк проще просверлить 17-19мм, чем под переходную втулку на 32.

Хотя это от проблемы балансировки не избавит. как я понял задача приспособить колесо на бесконечную ленту. Так? проблему балансировки в этом случае, можно решить только одним путём, снизить обороты точила. а так, кусок резины задолбаешься балансировать, да и тяжёлый круг получится, что создаст ещё большие и опасные предпосылки. лучше уж если так хочется такое колесо, выточить легковесное из люминя и обрезинить. вот как то так.

Делал давно на точило колесо из резины диаметром то ли 160,то ли 180.Технологию описал выше. Выравнивал на включенном точиле при помощи гравера.При 1500об. вибраций и биений не обнаружил. А дальше дело каждого-думать или попробовать)Резина--не самый сложнообрабатываемый материал,и делов на пару часов.Не понравится--всегда можно выкинуть)А можно и дальше размышлять "бьёт-не бьёт".Тем же гравером отцентровать,если вдруг бьёт)

У меня тоже такой круг есть.

Но отверстие делал не на втулку на точиле а на сам вал, диаметр16.

Отверстие можно на токарном сделать, или на сверлильном трубчатым сверлом, смазывать водой при работе.

Кстати эта работа отнимет меньше времени чем мы тут потратили на посты.))

Вырезал такое с помощью заточенного куска трубы нужного диаметра, аэрозольной силиконовой смазки и 10т пресса.

Вырезал на токарном отверстия до 80мм диаметром, толщиной как раз 40мм. Делал приспособу для задней бабки, в виде заточеной изнутри тонкостенной трубы и с вырезом для удаления высверленного резинового чопика.Поливал обычным машинным маслом, что под рукой было. До 50мм отвестия получаются ровными. Нагрев довольно сильный, с дымом, запахом палёной резины. Результат меня устраивал.

С уважением, Дмитрий.

Лет 25 назад на токарном станке точили из очень плотной резины различные тела вращения ( в качестве матриц для литья) , диаметром 150-200мм. Профессора сдались, а старый токарь дядя Ваня сделал тоненький отрезной резец и с помощью СОВЕТСКОГО Хозяйственного МЫЛА творил чудеса

Вырезал на токарном отверстия до 80 мм диаметром, толщиной как раз 40 мм. Делал приспособу для задней бабки, в виде заточенной изнутри тонкостенной трубы и с вырезом для удаления высверленного резинового чопика. Поливал обычным машинным маслом, что под рукой было. До 50 мм отверстия получаются ровными. Нагрев довольно сильный, с дымом, запахом палёной резины. Результат меня устраивал.

С уважением, Дмитрий.

Все же балеринкой! на заводе "вакуумщики" резали и более толстые листы, и не блины, а кольца! И из черной и из вакуумной резины. Сам резец очень тонкий миллиметр- полтора, как ножик по форме шириной с надфиль, и постоянно эмульсия в рабочую зону. Ща обороты не вспомню, но довольно медленно 300-400 не более, не помню короче. Ровненько хоть 500Х5, как отлитые. Труда сделать балеринку вроде не составит, принцип у всех один. И только на проф станке, чем больше .

Originally posted by alex-wolff:

балеринка (как на картинке из предыдущего поста), не поможет, зажимать резиной будет резцы

сам вакуумщик в прошлом. белую резали на уплотнители. если что-то сложное по форме - заливали лист резины жидким азотом и чуть не напильником обрабатывали

обороты на виторезном 100-200. зависит от резины и диаметра.

Резал несколько раз диаметр 22мм, толщина-30мм дешевым китайским перьевым сверлом по дереву, со смачиванием водой, на "Джет-8", самых малых оборотах.

Изначально написано Дмитрий-471:

Вырезал на токарном отверстия до 80мм диаметром, толщиной как раз 40мм. Делал приспособу для задней бабки, в виде заточеной изнутри тонкостенной трубы и с вырезом для удаления высверленного резинового чопика

С уважением, Дмитрий.

Как крепили резину в патроне - в кулачки патрона или на какую оправку?

имею токарный, но нет обратных кулачков что бы зажать такой диаметр

На сколько я понял (догадался) из поста ТС, он хочет сделать колесо на точило, так вот. ладно отверстие, другое дело как он будет балансировку на этом кругу делать? вот где гемор, а дырку то просверлить не такая большая проблема.

Можно сразу отговорить, что бы человек не пострадал. хотя может мои предположения не верны, но как то уж больно похоже. колесо 200мм, дырка 32мм (под втулку оправки). может проще сразу на вал точила? всяк проще просверлить 17-19мм, чем под переходную втулку на 32.

Хотя это от проблемы балансировки не избавит. как я понял задача приспособить колесо на бесконечную ленту. Так? проблему балансировки в этом случае, можно решить только одним путём, снизить обороты точила. а так, кусок резины задолбаешься балансировать, да и тяжёлый круг получится, что создаст ещё большие и опасные предпосылки. лучше уж если так хочется такое колесо, выточить легковесное из люминя и обрезинить. вот как то так.

Как крепили резину в патроне - в кулачки патрона или на какую оправку?

имею токарный, но нет обратных кулачков что бы зажать такой диаметр

Крепил не в патроне. делал оправку,так как резина была прямоугольной формы

Я чуть меньше диаметр прорезал заточенной трубой с заточкой изнутри. А на конец приварил "отработанную" торцевую головку и насадил трещётку на 1/2 и нажимая сильно прокручивал. Аккуратно и быстро. Но заточить хорошо надо.

Вопрос стоит о посадочном месте? если да, то советую уменьшить диаметр отверстия и напрессовывать резину на вал, или это ролик от гриндера Никитиного? перед сверлением посадки рекомендую разметить не только посадочное но и наружый диаметр, поможет с поиском оптимального расположения центра.

Человечество придумало массу инструментов, чтобы облегчить себе решение сложных задач. Свёрл по дереву существует великое множество, но среди них особо выделяются пробкорезы, пробочники, о которых в этой статье вам расскажем сайт RMNT.

Работать свёрлами-пробочниками можно и в мягкой, и в твёрдой древесине, а также по ДСП, грубой фанере и других материалах на древесной основе. Инструмент позволяет сделать ровные, одинаковые отверстия под шурупы, а также получить сколько угодно заглушек, пробок.

Полученные благодаря пробкорезу пробки можно использовать по-разному. Например, для болтов, которые нужно утопить в древесине, или декоративной заделки отверстий, для создания различных поделок с целью украшения интерьера.

Важно! Использование сверла-пробочника всегда требует центрования. На ручной дрели такую насадку вообще использовать не стоит, будет весьма сложно сделать ровное отверстие под углом строго в 90 градусов. Работать можно на стойке или станке, чтобы материал лежал ровно. Некоторые мастера предпочитают свёрла Форстнера, считая работу с пробкорезами не слишком удобной и безопасной.

Свёрла-пробкорезы бывают конической и цилиндрической формы, соответственно, сама пробка по форме тоже будет разной, как и отверстие. Диаметр может варьироваться от 8 до 100 миллиметров. Самыми ходовыми, востребованными являются пробочники диаметром 15 и 10 миллиметров. Чаще всего такие свёрла продаются в комплекте, но можно найти и поштучно.

Важно! В случае с цилиндрическим пробкорезом саму пробку приходится выковыривать из отверстия, например, плоской отвёрткой. Это не очень удобно и не экономно по времени.

Заточить пробкорез можно самостоятельно бруском, который во время работы смачивается мыльной водой. Потом сверло нужно очистить растворителем.

Стоит набор из восьми свёрл-пробкорезов разного диаметра китайского производства порядка 500 рублей. Производятся они из высокоуглеродистой стали и обычно никаких нареканий у домашних мастеров не вызывают.

То и дело у домашнего мастера появляется необходимость взять дрель и просверлить что-нибудь. Сделать это не так просто, как может показаться на первый взгляд. Особенно, когда появляется необходимость проделать какие-нибудь действительно экзотические операции.

Как сделать отверстие в керамической плитке

Сверлить керамическую плитку лучше всего на малых оборотах. Для того чтобы сверло не скользило, нужно предварительно сделать бороздку при помощи кернера. Также можно использовать специальные шаблоны и даже малярный скотч. Чтобы на плитке не появилось трещин, ее рекомендуется предварительно поместить в воду на час. Минимальное расстояние от края плитки до места сверления – 15 мм.

Отверстие в трубке ручной дрелью

Если делаешь радиальное отверстие ручной дрелью в металлической трубке или пруте, следует сначала разжиться деревянным бруском и сделать в нем отверстие под диаметр трубы. Вставляем в брус трубу, и теперь сверло точно не соскользнет.

Сверление двух находящих отверстий

Нужно сделать два находящих друг на друга отверстий? При попытке подобного сверления сверло всегда будет соскальзывать в уже готовое. Для того чтобы избавить себя от ненужных проблем, следует забить первое отверстие пробкой из твердого дерева. Вот и весь секрет.

Делаем отверстие под строгим углом

Если нужно сделать отверстие под определенным углом, то лучше всего подготовить соответствующий шаблон. Это значительно облегчит жизнь и позволит избежать брака элемента.

Сверлим резину

Просверлить резину не так уж просто, особенно резиновую пробку. Однако иногда может появиться и такая нужда. Работать с резиной лучше всего острым пробочным сверлом. Перед началом работы его следует смочить в растворе щелочи, аммиака, поташа или соды.

Сверление мелких деталей

Если нужно просверлить маленькую деталь из листового материала, то может очень быстро выясниться, что она прокручивается в момент работы. В абсолютном большинстве ситуаций решить такую проблему можно, подложив кусочек наждачной бумаги под просверливаемый предмет.

Дело в том, что я сошёл с ума и решил сделать съёмные гусеницы из транспартёрки на машину и тут возник вопрос — как её сверлить?, я знал, что её сверлят трубочкой с отверстием и через это отверстие вынимают отходы сверления, я даже где-то здесь в сообществе вроде пост видел на эту тему, но ума в закладки добавить не хватило .

Сунулся гуглить и первое, что мне попалось это вот:

и я примерно так и сделал, но конечно не из плунжера (где я его возьму), но вот выковыревать пасатижами эти затычки это бред какой-то, на минутку, мне надо просверлить 800 отверстий…

и я немного доработал конструкцию!

типа вот в картинках:

берём сталистую трубку нужного внутреннего диаметра, в моём случае это обрезок белильного краскопульта

отрезаем нужную длину в расчёте из того какую толщину вам необходимо сверлить . у меня пропорции были 15мм

берём болт по внутреннему диаметру трубки (у меня 8мм) и затачиваем его на искос — это позволит выскакивать б.у резинкам автоматически затем засаживаем, что получилось в трубку

затачиваем край трубки, зажав её в дрель — станок крутиться, дрель крутиться … все довольно улыбаются

всем спасибо — все свободны!

Метки: изделие №2

Комментарии 30

"Эксперт по дыркам" :)))

а готовый продукт покажи молодец

мы на работе сверлим обычным перовым сверлом по дереву

Крутая штука. ))) поддерживаю земляк.

гуси возможно к 22-му успею — поеду в Геш на закрытие испытывать

Тогда может и увидимся.) )

вот только бы успеть)

Гусенецы на машину ? Хммммм ;) Итеречно, куда в вашем журнале смотреть, ?

Мона ))) слегка доработать заточенную кромку поперек пройти трехгранным напильником чтоб сделать зубчики.

Если хотите сохранить прочность деталей из транспортерной ленты НЕ ПРОБИВАЙТЕ, НЕ СВЕРЛИТЕ отверстия, только ПРОЖИГАНИЕ раскаленным до красна инструментом продлит время работы соединения. При прожигании синтетические нити основы оплавляются и это не позволяет разрушатся ленте в месте соединения. Речь идет о тех случаях когда нагрузка на ленту достаточно серьезная и время работы продолжительное. Слабо нагруженые соединения конечно проще пробить пробойником или просверлить.Инструмент для прожигания, это металический стержень Ф на еденицу меньше применяемого крепежа, заточеный четырехгранником, длина заточки=2 толщины ленты

тут частичное прижигание присудствует, я сверлил по 8 дырок разом и пробойник раскалялся через четыре дырке аж дым шел

Если хотите сохранить прочность деталей из транспортерной ленты НЕ ПРОБИВАЙТЕ, НЕ СВЕРЛИТЕ отверстия, только ПРОЖИГАНИЕ раскаленным до красна инструментом продлит время работы соединения. При прожигании синтетические нити основы оплавляются и это не позволяет разрушатся ленте в месте соединения. Речь идет о тех случаях когда нагрузка на ленту достаточно серьезная и время работы продолжительное. Слабо нагруженые соединения конечно проще пробить пробойником или просверлить.Инструмент для прожигания, это металический стержень Ф на еденицу меньше применяемого крепежа, заточеный четырехгранником, длина заточки=2 толщины ленты

категорически согласен ! и только так !

Если хотите сохранить прочность деталей из транспортерной ленты НЕ ПРОБИВАЙТЕ, НЕ СВЕРЛИТЕ отверстия, только ПРОЖИГАНИЕ раскаленным до красна инструментом продлит время работы соединения. При прожигании синтетические нити основы оплавляются и это не позволяет разрушатся ленте в месте соединения. Речь идет о тех случаях когда нагрузка на ленту достаточно серьезная и время работы продолжительное. Слабо нагруженые соединения конечно проще пробить пробойником или просверлить.Инструмент для прожигания, это металический стержень Ф на еденицу меньше применяемого крепежа, заточеный четырехгранником, длина заточки=2 толщины ленты

старые транспортерные ленты были с хлопчатобумажной или вискозной нитью, она сгорала а не плавилась, да и сейчас очень много таких транспортёрных лент.

Если хотите сохранить прочность деталей из транспортерной ленты НЕ ПРОБИВАЙТЕ, НЕ СВЕРЛИТЕ отверстия, только ПРОЖИГАНИЕ раскаленным до красна инструментом продлит время работы соединения. При прожигании синтетические нити основы оплавляются и это не позволяет разрушатся ленте в месте соединения. Речь идет о тех случаях когда нагрузка на ленту достаточно серьезная и время работы продолжительное. Слабо нагруженые соединения конечно проще пробить пробойником или просверлить.Инструмент для прожигания, это металический стержень Ф на еденицу меньше применяемого крепежа, заточеный четырехгранником, длина заточки=2 толщины ленты

прожигали транспортерную ленту-гари пипец.на 40 отверстие "прожигалка" от перегрева деформируется и размер отверстия плавает(хотя возможно из-за того что лента термостойкая у нас на работе), если это не важно то пойдет, теперь сверлим перовыми сверлами по дереву, конечно дольше.но отверстия аккуратные получаются

Читайте также: