Как сделать моно сталь

Обновлено: 06.07.2024

Итак, я снова приветствую вас. Надеюсь, вы ознакомились с первой частью статьи, она вас заинтересовала и возможно даже вызвала желание попробовать отковать клинок для ножа. Я даже не исключаю, что вы попытались осуществить все то, что я посоветовал. И наверняка не раз помянули меня (и мне подобных советчиков) не злым, тихим словом.

Клинок для ножа из дамаска, первые трудности, выбор стали, формирование пакета на клинок из дамаска, часть 2.

Но мне не стыдно, хотя наверняка, о чем-то я забыл предупредить, а что-то пошло вовсе не так, как я обещал. Зато сейчас, придя ко многому самостоятельно, вы, несомненно, счастливы и горды собой. Вы конечно уже миновали период радостного непонимания, а так же следующий сразу за ним, период абсолютного знания.

И сейчас, не смотря на то, что о моно-сталях, вы (как впрочем и я), не знаете еще и сотой доли того, что о них можно узнать. Я коварно предложу вам попробовать то, от чего еще ни один кузнец — ножевщик не смог отказаться. Расширю, так сказать, не объятую необъятность, до вовсе умопомрачительных пределов. ДАМАСК, именуемый так же многими – дамасской сталью. Нет, погодите радоваться.

Скорее всего, сразу у вас ничего не получится. Ни с первого, ни со второго, ни, возможно даже, с третьего раза. Но рано или поздно, при должном упорстве, этот счастливый миг настанет! И с этого момента, как бы все не сложилось в вашей дальнейшей жизни, вы будете знать, что вы — человек, который умеет выковать дамаск! И таких как вы, гораздо меньше, чем тех, кто кривляется на сцене под фонограмму, заседает в думе (конгрессе, парламенте) и даже меньше чем участников олимпийских игр.

Первые трудности.

Для начала о трудностях. Первое — Очень не плохо будет, если вы найдете возможность доступа к механическому молоту. Нет, теоретически можно и в ручную, но практически к ручной ковке дамаска, можно переходить, когда в достаточной мере освоите ковку на мех-молоте. Иначе, на неизбежные по началу ошибки, в самом процессе создания дамаска, наложится не слишком уверенная работа тяжелым (а нужен именно ТЯЖЕЛЫЙ) молотом.

И вы не сможете даже понять, почему именно ничего не получается. Хотя, если вдруг, у вас под рукой имеется опытный молотобоец, или вас случайно зовут Василь Верастюк, то не обращайте внимания на этот абзац. Второе – раздобудьте сварочный аппарат. Опять же, теоретически – можно и без него, но сложно, а сложностей и так будет много. Ну, что ж, переходим непосредственно к процессу. Первое, это выбор материала с которым вы будете работать.

Выбор стали на клинок из дамаска.

У вас, конечно, есть собственное мнение о сталях, но я бы рекомендовал взять напильник. Здоровенный такой, толщиной миллиметров пять, шириной 4-5 см и длиной сантиметров 40, и … ? Правильно – рессору (куда ж без нее). Подготавливаете их следующим образом. С напильника требуется удалить насечку, в связи с тем, что в горне она начнет гореть и не даст вам определиться с необходимой температурой.

Формирование пакета стали на клинок из дамаска.

Рессору – расковать в полосу, толщиной и шириной, примерно равную имеющемуся напильнику. Заодно потренируетесь в обращении с мех-молотом. Отрезаете по пару кусков от напильника и от рессоры, сантиметров по 10 -12, каждый. Зачищаете их от ржавчины, окалины, остатков насечки в общем, чтоб были блестящие, и чередуя слои, формируете пакет.

При формировании, возможны несколько вариантов. Выбор между которыми, во многом зависит от того, как пакет будет скреплен. Лично я прокладываю между слоями спички или скрученные в плотную трубочку бумажки, чтобы остались щели (так элементы пакета равномернее прогреваются), а скрепляю эту подозрительную конструкцию сваркой. И не забудьте приварить ручку достаточной длины. Пакет готов. Разжигаем горн, и когда он достаточно разгорится, помещаем в него подготовленный пакет на клинок.

Заметьте, располагаем его непременно так, чтобы пластины в нем стояли на боку и разогревались равномерно. Дождавшись, когда вся эта конструкция приобретет яркий, красивый цвет, тщательно просыпаем с обеих сторон подготовленным флюсом, так, что бы флюс протек между слоями. Варианты флюса, могут быть различными, но для начала возьмите просто чистую буру, и обратно в горн догревать.

Достаточный разогрев – одно из важнейших условий успешного превращения, этой неказистой конструкции в дамаск. Поэтому терпеливо ждите, цвет должен быть светло-светло желтым, чем светлее – тем лучше. Можно даже дождаться первых искорок пережога (разок для наглядности).

Если нужную температуру вытянуть не получается, бросайте все. Подбирайте более удачное топливо, усовершенствуйте горн, ждите правильного расположения Меркурия по отношению к Урану, в общем, меняйте что нибудь. Ну и конечно не забывайте, что разогрев должен быть равномерным.

Проковка и дальнейшее формирование пакета стали на клинок из дамаска.

Если все в порядке, то выхватываете пакет и быстро-быстро, стараясь не потерять ни градуса, начинаете его проковывать. И опять не забываем про температуру. Не давайте остывать слишком сильно. И еще, осторожно, при проковке во все стороны разлетаются горячие брызги, ОЧЕНЬ ГОРЯЧИЕ, так что очки не роскошь, а предмет первой необходимости.

Сформировав, так сказать, первичный брусок — удары по плоскостям сильнее, по бокам полегче (даже еще чуть полегче), аккуратненько надрубаем его пополам, но не до конца, а так чтоб его было удобно сложить. Посыпаете это дело флюсом, разогреваете и снова проковываете. Снова вытягиваете в брусочек, кстати, осторожней он опять будет брызгаться, повторяете всю процедуру.

И так до тех пор, пока не сочтете количество слоев в дамаске достаточным. И не удивляйтесь, когда количество конечного продукта, окажется возмутительно маленьким по отношению к начальному количеству вложенных материалов.

Ну вот, в общих чертах и все. Сплясав радостный танец, создавайте из полученного, что ни будь эдакое. И не расстраивайтесь, обнаружив внутри кучу непроваров. В следующий раз, непременно получится гораздо лучше. К тому же, на не слишком удачных экземплярах, можно ставить опыты по закалке.

Тестирование было проведено петербургским ножевым клубом, организацию мероприятия, как и в первый раз, взял на себя Александр (aka SashaAn).

Целью тестирования было сравнение стойкости режущей кромки ножей из булата и моносталей при резке высокообразивного материала (каната). Некоторую трудность вызвала подборка для теста ножей из моносталей. Оказалось, что у участников тестирования их не так уж и много. Достойными кандидатами были признаны ножи фирмы: Benchmade Rant Bowi и DPT. Третьим стал финский нож Marttiini из углеродистой стали. Булаты были представлены ножами-призёрами прошлого теста (углеродистый и нержавеющий булат И.Пампухи) и двумя новыми участниками: углеродистые булаты Л.Архангельского и С.Лунёва (откован И.Пампухой).

На первом тесте нож с булатом С.Лунёва показал один из худших результатов, было интересно, как проявит себя второй нож. Нож из нержавеющего булата И.Пампухи в этот раз был заточен на 25 градусов по Lansky, реально 20 градусов (на первом тесте угол заточки был 30 градусов по Lansky).

На тестирование смогло прийти пять человек: Игорь (aka Михалыч), Иван (aka Иван), Александр (aka SashaAn), Дмитрий (aka Бритва), Сергей (aka Sleeper).

В тестировании участвовали ножи:

| Номер | Материал клинка | Кузнец /производитель | Длина клинка (мм) | Толщина в обухе (мм) | Длина РК (мм) | Толщина подводов (мм) |

| 1 | N690 | Benchmade Rant Bowie | 100 | 3,7 | 75 | 0,8 |

| 2 | 440C | Benchmade Rant DPT | 113 | 3,6 | 90 | 0,6-0,7 |

| 3 | Углеродистая сталь | Marttiini | 100 | 3 | 80 | 0 |

| 4 | Углеродистый булат | Л.Архангельский | 105 | 3,5 | 85 | 0,55 |

| 5 | Металлокерамикака В.Петрика | А.Кукин | 120 | 4,5 | 90 | 0,5 |

| 6 | Углеродистый булат | С.Лунев (клинок откован И.Пампухой) | 127 | 4,7 | 90 | 1 |

| 7 | Нержавеющий булат | И.Пампуха | 140 | 4,4 | 100 | 1,1 |

| 8 | Углеродистый булат | И.Пампуха | 143 | 4,55 | 100 | 1,05 |

Подготовка

Все ножи были заточены на Lansky на угол 25 градусов (половинный угол), за исключением ножей №3 и 5, у которых оставлена заточка производителя. Следует отметить, что положение струбцины "25" реально даёт угол заточки около 20 градусов. Использовались бруски от Ultra Coarse (для формирования режущей кромки (далее – РК)) до Sapphire (суперфиниш). Степень остроты – легкое бритье волос на предплечье.

Для теста было подготовлено 16 метров каната, обмотанного малярным скотчем. Диаметр каната около 20мм.

Тестирование

Тестирование проходило на двух досках одновременно. Брали два ножа и резали ими все попеременно.

Канат в этот раз нам достался на редкость злой. Он не был похож ни на один из тех, что я резал раньше. Крупноволокнистая структура каната напоминала паклю, колола руки и норовила остаться занозой в ладони. Первые же резы показали, что тест будет непростым. Канат резался только с очень большим усилием. Даже свежий, остро заточенный нож справлялся с ним за 4-6 движений. Дальше число движений вырастало до 15 и больше. При это канат можно было перерубить ножом, сильно надавив на обух. За один подход тестером делалось в среднем по 10 отрезов.

Результаты тестирования приведены в таблице:

| Материал клинка | Кузнец /производитель | Число резов | Место по числу резов |

| Нержавеющий булат | И. Пампуха | 217 | 1-2 |

| Углеродистый булат | И. Пампуха | 217 | 1-2 |

| 440C | Benchmade Rant DPT | 144 | 3 |

| N690 | Benchmade Rant Bowie | 83 | 4 |

| Углеродистая сталь | Marttiini | 60 | 5 |

| Металлокерамика В.Петрика | А. Кукин | 55 | 6 |

| Углеродистый булат | Л. Архангельский | 52 | 7 |

| Углеродистый булат | С. Лунев (клинок откован И.Пампухой) | 2 | 8 |

Впечатления от ножей

Первым ножом, принявшим бой с канатом, был Benchmade Rant Bowie. За счет неплохой геометрии он прилично резал, но в итоге значительно проиграл своему брату – Rant DPT, имеющему более длинный клинок и более широкие бритвенные спуски. При столь разной геометрии обоснованно судить о свойствах стали нельзя, но, возможно, сталь 440C оказалась в данном случае лучше, чем N690. Рифлёные резиновый рукояти обоих ножей оказались не лучшим выбором для силового реза – они сильно наминали руку.

Нож работы А.Кукина из металлокерамики В.Петрика, несмотря на тонкие подводы и хорошую заточку, не показал значительного результата. На мой взгляд, это в первую очередь связано с геометрией клинка. Толстый обух и прямые спуски приводили к тому, что погрузившись на 2/3 нож просто вяз в канате. При этом он сохранял приличную остроту, но резать им было практически невозможно. Я для себя не сделал никаких выводов об этой стали на основании тестирования.

Не оправдал моих ожиданий нож из углеродистого булата Л.Архангельского. Имея хорошую геометрию и достаточно тонкий клинок, он в моих глазах был явным претендентом на победу. Однако, достаточно быстро нож затупился на столько, что был снят с тестирования. По всей длине режущей кромки образовались небольшие, но видимые невооружённым глазом, сколы.

Чемпион прошлого тестирования, нож из углеродистого булата И.Пампухи, и на этот раз показал отличный результат. Примерно на середине тестирования было замечено, что его режущая кромка имеет очень мелкие сколы. При этом нож продолжал бодро резать канат. Вероятно, это и есть пресловутый эффект "микропилы".

Параллельно в работу пошёл финский нож Marttiini из углеродистой стали. Он имел скандинавский строй клинка без подводов. По началу нож поразил тестеров той лёгкостью, с которой он проваливался в канат. Но через некоторое время высокая начальная острота была утрачена мягкой углеродкой, и нож перестал эффективно резать.

На первом тестировании нож из углеродистого булата С.Лунёва (имеющий клеймо мастера) показал один из худших результатов, при абсолютно такой же геометрии, как и нож-победитель. В этот раз на тестирование был выставлен другой нож с булатом С.Лунёва, откованный И.Пампухой. Булатный узор на обоих ножах идентичный. Нож имел немного больший угол заточки и очень плохую геометрию: толстый обух, короткие спуски и толстые подводы. Но результат всё равно был неожиданным для всех: с большим трудом удалось перепилить канат два раза. Нож брить перестал.

Последним ножом, участвовавшем в тестировании, стал нож из нержавеющего булата И.Пампухи. На первом тесте он показал третий результат, существенно отстав от своего собрата из углеродистого булата. В этот раз, имея одинаковый угол заточки, они показали одинаково высокий результат. И это при том, что тестировали его последним, когда все тестеры уже изрядно устали, и когда нож уже изрядно затупился, но ещё был способен резать, закончился канат.

Индекс реза

Для более корректного сопоставления результатов ножей, имеющих различную длину клинка, используем "индекс реза", вычисляемый по формуле (скобки для пояснения логики):

(Число_резов * Площадь _сечения_каната) / Длину_РК_ножа

Число_резов в штуках

Площадь _сечения_каната в см⓵2

Длина_РК_ножа в см (та часть РК, которой производился рез)

Фактически он показывает эффективность использования тестируемой клинковой стали для реза каната, но с обязательной оговоркой на геометрию клинка. Однако, при близкой по толщине РК и одинаковом угле заточки, можно говорить о возможности сопоставления именно свойств стали.

Если вычислить индекс реза для тестируемых ножей, то получится следующий результат:

| Материал клинка | Кузнец /производитель | Число резов | Длина РК (мм) | Индекс реза | Место по индексу реза | Место по числу резов |

| Нержавеющий булат | И.Пампуха | 217 | 100 | 68,1 | 1-2 | 1-2 |

| Углеродистый булат | И.Пампуха | 217 | 100 | 68,1 | 1-2 | 1-2 |

| 440C | Benchmade Rant DPT | 144 | 90 | 50,2 | 3 | 3 |

| N690 | Benchmade Rant Bowie | 83 | 75 | 34,7 | 4 | 4 |

| Углеродистая сталь | Marttiini | 60 | 80 | 23.6 | 5 | 5 |

| Металлокерамика В.Петрика | А. Кукин | 55 | 90 | 19,2 | 6 | 6-7 |

| Углеродистый булат | Л.Архангельский | 52 | 85 | 19,2 | 7 | 6-7 |

| Углеродистый булат | С.Лунев (клинок откован И.Пампухой) | 2 | 95 | 0 | 8 | 8 |

Как видно из таблицы, в данном случае пересчёт результатов с учётом длины РК не изменил порядка распределения мест.

Выводы

В рамках теста лучшие булатные ножи значительно опередили ножи из качественной моностали (440C и N690) от известного производителя, имеющие более подходящую для реза геометрию. На первом тестировании далеко позади остался нож из стали 95х18 от компании "Южный Крест". Такие результаты позволяют сделать вывод о возможности превосходства булатов в резе над современными моносталями. Однако, огромный разброс в результатах разных булатных ножей не позволяет обобщить этот вывод и подтверждает тезис об индивидуальности свойства каждого экземпляра авторского ножа, особенно из булата или дамаска.

Нож из нержавеющего булата И.Пампухи я дополнительно подвергал испытанию на рубке сухого соснового бруса, во время которого нож испытывал существенные ударные нагрузки. В результате теста нож не получил никаких повреждений, что говорит о хорошей вязкости и неперсушенности стали.

В обоих тестированиях лучшие результаты показали ножи кузнеца И.Пампухи из его собственных булатов и дамаска. Ножи серии "007" имеют прочную, надежную геометрию универсального полевого ножа с солидным обухом и толстыми подводами к РК, не оптимальную для реза, что не мешает им занимать лидирующие позиции в тестах.

PS: Отдельная огромная благодарность Елене за предоставленное помещение, в котором мы смогли в тепле и уюте провести это интересное мероприятие.

Сегодня перед конструкторами всего мира стоит задача: повысить температуру в турбине, а значит, и жаропрочность авиационной лопатки.

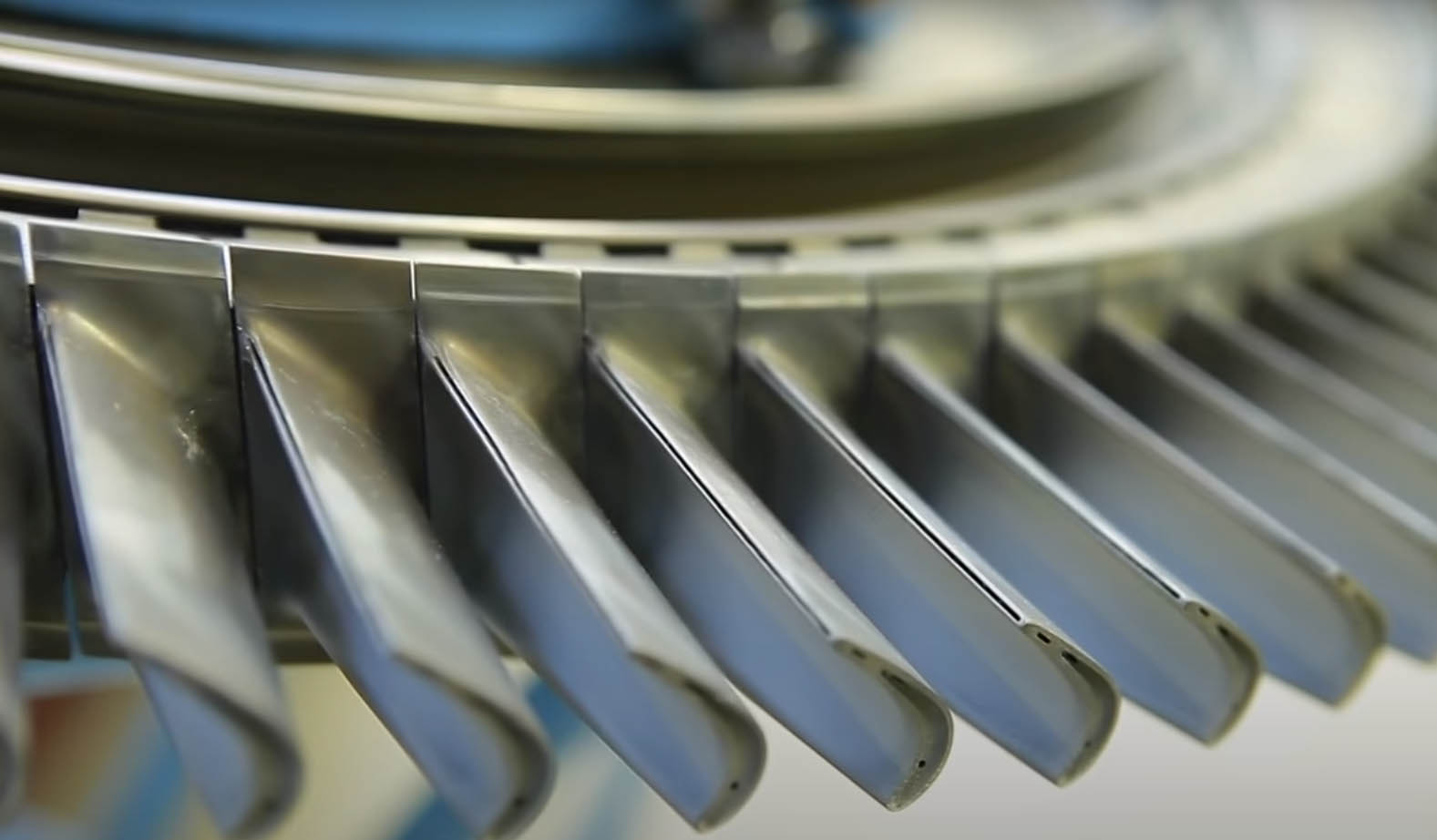

Основная деталь турбины, принимающая на себя весь тепловой удар, – ее лопатка, от ее жаропрочности зависит работа всего двигателя. Как и из чего создают материалы, устойчивые к температурам в тысячу градусов Цельсия?

В России разработкой жаростойких частей реактивных двигателей вот уже много лет занимается Всероссийский институт авиационных материалов (ВИАМ).

Сегодня стоимость изготовления лопатки для авиационного двигателя сравнима с ценой легкового автомобиля. Ведь для ее создания используют дорогостоящее оборудование и редкие металлы, обладающие столь же редкими физическими свойствами. Самолеты должны служить не одно десятилетие, при этом оставаясь экономичными и сверхнадежными - любая, даже незначительная поломка может привести к трагедии.

Одной из самых наукоемких и сложных в изготовлении компонентов газотурбинных двигателей для авиации, морских судов, энергетики является лопатка турбины. Продукцию подобной точности и уровня производят только шесть стран в мире, т.к. она требует сложнейших расчетов при проектировании и очень высокой точности в изготовлении

Кроме России, только фирмы США (Pratt & Whitney, General Electric, Honeywell), Англии (Rolls-Royce) и Франции (Snecma) владеют технологиями полного цикла создания современных ТРД. То есть государств, производящих современные авиационные ТРД, меньше, чем стран, обладающих ядерным оружием или запускающих в космос спутники!

Во время работы двигателя внутри турбины температура невероятно высока, огненная струя, вылетающая из реактивного сопла, наглядное тому подтверждение. На входе в турбину еще жарче, и чем горячее газ перед ней, тем мощнее и экономичнее работает двигатель.

Удивительно, но температура плавления металла, из которого состоит лопатка, на 400-500°C ниже, чем температура газа перед турбиной, но почему тогда она остается целой и невредимой в работающем двигателе?

Секрет жаростойкости в материала из которой сделана лопатка в особой технологии ее производства.

Позже выяснилось, что примеси алюминия и титана в определенных пропорциях делают состав жаропрочным. Лопатки из такого сплава оказались более жизнеспособны. Проведенные в середине 50-х годов испытаний первых литых лопаток окончательно убедили скептиков в преимуществе этой технологии. ВИАМ стал базовым предприятием для разработки и изготовления жаропрочных сплавов и лопаток турбин, с тех пор технология производства лопаток постоянно совершенствуется.

Стоимость изготовления лопатки для авиационного двигателя сравнима по стоимости с легковым автомобилем. Ведь для ее создания используют дорогостоящее оборудование и редкие металлы, обладающие редкими физическими свойствами.

Редкие металлы, которые применяют при изготовлении лопаток для авиационного двигателя – это цирконий, молибден, ванадий, бериллий, рений. Средняя стоимость сплава без рения составляет где-то от миллиона до двух миллионов рублей за тонну. Стоимость ренийсодержащего сплава - 12 миллионов рублей за тонну.

Легирующие элементы связываются в виде γ'-фазы обычно содержат алюминий и титан (т.е. Ni3(Al, Ti)). Для получения требуемых жаропрочных характеристик, их объем в сплаве должен быть не менее 60%.

Вводя в состав сплава рений (Re) увеличивают на порядок коэффициент диффузии, при введении рутения (Ru) обеспечивается равномерное распределение легирующих элементов, т.е. каждый элемент сплава имеет свое особое функциональное значение.

Процесс изготовления лопатки

Плавка

Все необходимые компоненты для сплава, предварительно хорошо высушив, загружают в индукционную печь, внутри которой создается вакуум. В процессе выплавки состав рафинируется, очищается от различных примесей и нежелательных элементов.

Химический анализ

В лаборатории химического анализа пробный образец распиливают на части и помещают рентгенофлуоресцентный спектрометр, который определяет наличие и точные пропорции всех элементов сплава. Если полученный опытный состав не соответствует заданным параметрам его или дорабатывают или бракуют, отправляя на переплавку. Если все в порядке, то отливают формы - цилиндрические болванки, которые называются шестовыми заготовками.

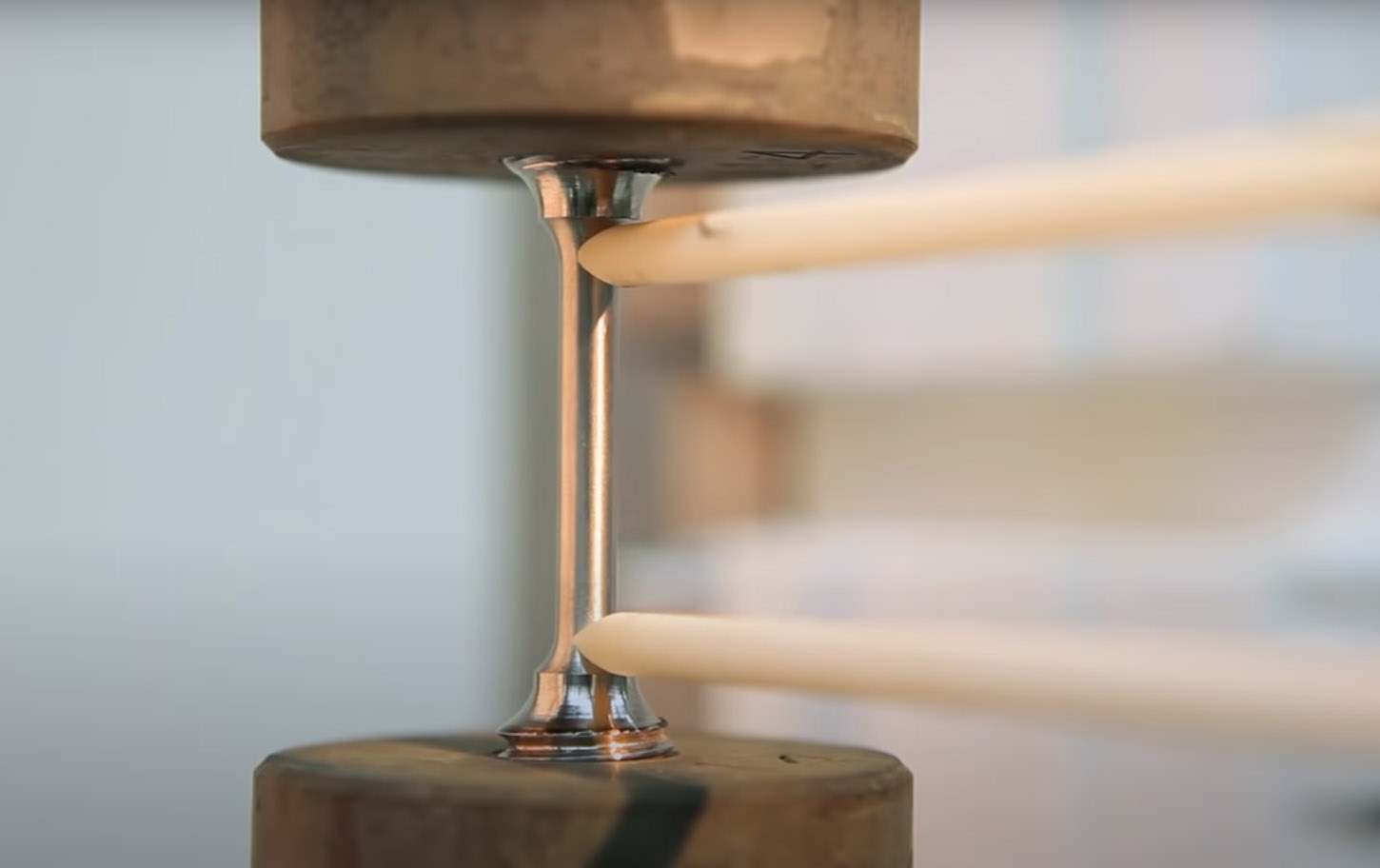

Механические испытания

Образец сплава в течение нескольких суток медленно растягивают, чтобы определить время и условия при которых металл начнет деформироваться и разрушаться. Обычно контрольные испытания проводятся при температура 975°C -1000°C, их продолжительность при испытании на длительную прочность от 40 до 100 часов. Если образец выдерживает это время испытаний и разрушается не ранее обусловленных в ТУ времени для разрушения, то они считаются успешно завершёнными, это значит, что данная плавка металла обладает необходимыми качествами.

Для материала, из которого будут изготовлены лопатки, предел прочности материала (максимальное напряжение которое выдерживает материал при нагружении до разрыва) составляет порядка 120-150 кг/мм 2 .

Требования к физическим свойствам жаропрочного сплава очень жесткие и если хотя бы один из образцов не выдерживает испытаний, то вся партия шихтовых заготовок бракуется, отправляясь на переплавку! Прошедший лабораторный тест сплав попадет в печь, но уже для того чтобы его расплавили и отлили в специальные формы.

Форма для отливки будущей лопатки

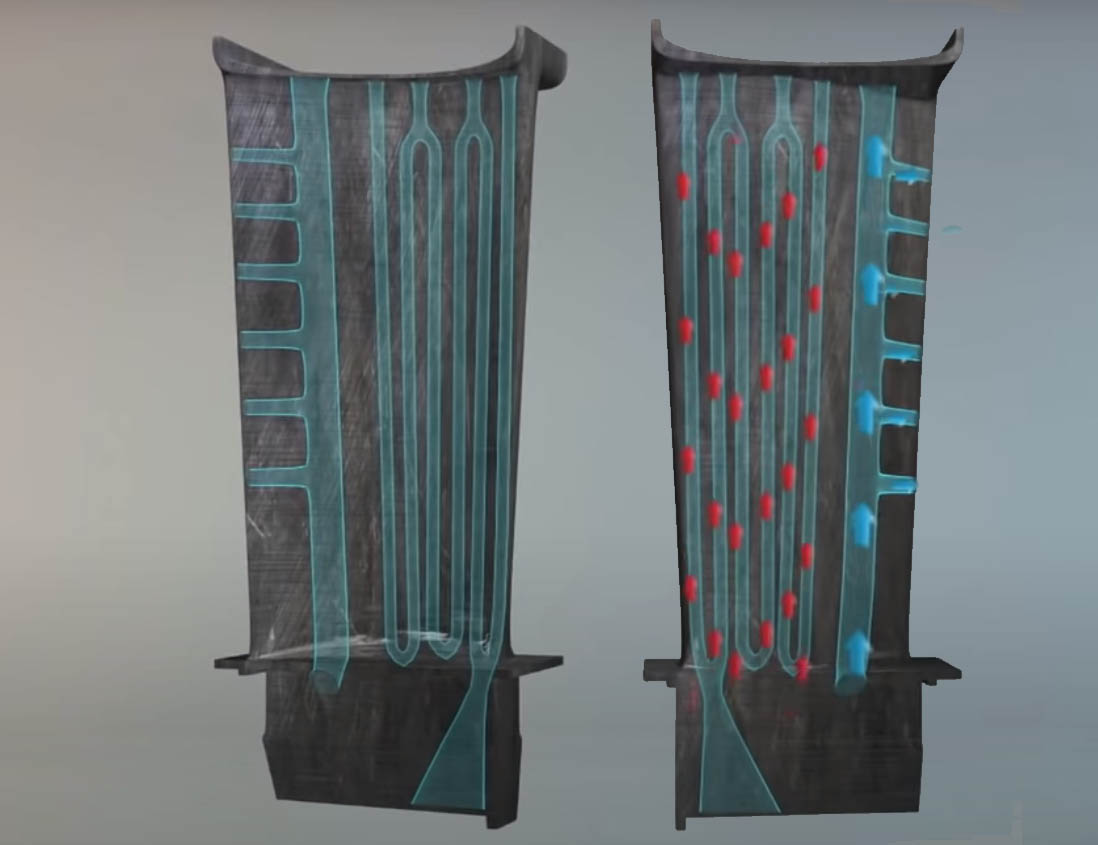

Сначала из воска выплавляют модель, внутрь которой помещаются термостойкие керамические стержни с различными отверстиями, именно они сформируют будущие полости лопатки с множеством каналов.

Во время работы двигателя внутри лопатки и по ее поверхности постоянно циркулирует поток воздуха. Во внутреннюю полость лопатки дополнительно подается воздух, который охлаждает ее на 100-150°C, что увеличивает ресурс и тягу двигателя. Керамический стержень обязательно удаляют, после того, как лопатка выплавлена.

Сложная система вентиляции позволяет лопатке работать при температуре превышающей ее температуру плавления. При такой степени охлаждения получают беспроблемную работу при температуре горения газа 2000 кельвинов.

Изготовленная восковая модель, после чего форма сушится, обжигается и устанавливается в печь для дальнейшей заливки в нее металла. Внутри готовой формы остаются только керамические стержни и каналы по которым лопатка будет заполняться расплавленным металлом.

Уникальный процесс литья

Литье происходит в вакуумной индукционной печи. При этом металл должен застыть особым образом чтобы образовать один неделимый кристалл, тогда лопатка будет сверхпрочной. Уникальность технологии производства лопаток состоит в литье, при котором происходит направленная кристаллизация.

Ресурс работы современных лопаток порядка 1000 часов (межремонтный), а вот ресурс лопаток двигателя ПД-14 уже 4000 часов (межремонтный) и срок службы – 20000 часов.

Специальный защитный слой

На лопатку наносится жаростойкое покрытие, затем промежуточной (так называемый переходный слой), на этом слое формируют керамическое покрытие.

Это делается в специальной лаборатории при помощи сложной плазменной установки. Лопатки перед напылением загружаются в цилиндрическую камеру из которой вакуумным насосом откачивают воздух. Процесс ионно-плазменного испарения и напыления чем-то напоминает сварку.

На поверхности испаряемого электрода, из которой изготовлен материал покрытия, образуются так называемые катодные пятна толщиной в несколько микрон. Это позволяет испарять материал без образования жидкой фазы. То есть состав материала покрытиями переносится в виде плазменного потока на поверхность детали, образует слой который постоянно уплотняется заряженными частицами металлов которые присутствуют в плазме.

Тело лопатки со всех сторон равномерно покрывается защитным слоем из специального состава толщиной в 0,1 микрон. Таких слоев на деталь можно наносить столько сколько потребуется. Это покрытие обеспечивает защиту в условиях термоциклирования.

Лопатка турбины проходит более 18 операции контроля. Готовые лопатки крепятся к металлическому несущему диску, который тоже состоит из жаропрочного сплава.

Во всем мире диски для авиадвигателей штампуют в вакууме, это трудоёмкий и дорогостоящий процесс. Специалисты ВИАМ покрывают заготовку для диска стеклоэмалевым покрытием, которое обволакивает его, не соприкасаясь с поверхностью будущего диска.

Андрей Казанцев, 34 года, предприниматель из Екатеринбурга, основатель мастерской Dirtcustoms , которая выпускает полигональные скульптуры из металла. Родился в Среднеуральске, высшее образование получил на факультете автоматизации технологических процессов Уральского государственного горного университета. Начинал карьеру с должности менеджера в веломагазине, работал в мотосервисе, на заводе Rival. В 2018 году основал собственную мастерскую. Женат, в семье трое детей.

Последние 10 лет Андрей Казанцев работал с металлом и сваркой: делал аксессуары для автомобилей, мотоциклов, снегоходов и квадроциклов. Ещё пару лет назад он и не предполагал, что настоящее удовольствие и неплохой доход будет получать, делая на заказ не детали машин, а фигурки животных. В истории его проекта, как это часто бывает, много случайного.

На новом месте Андрей занимался тем же, чем и у себя в мастерской, но на совершенно другом уровне. Больше не делал модели из картона, а освоил компьютерное 3D-моделирование.

На её производство ушел целый месяц. Оказалось, говорит мастер, делать её сложнее, чем бампер. Плюс уже в процессе работы понял, что начал далеко не с самой простой модели. Кошка, которую придумал Андрей, смотрела в сторону, поэтому была несимметричной. Симметричную модель сделать было бы гораздо проще.

Когда он выложил фото готовой скульптуры в Instagram, получил сотни лайков и десятки комментариев и решил продать скульптуру подписчикам. Сам цену назначать не стал, а устроил аукцион. В итоге кошка уехала в Москву, автор получил за свое изделие 6 тысяч рублей.

После того, как развёртка готова, она превращается в файл для станка с ЧПУ и отправляется на предприятие, где из металла вырезают нужные детали. Остаётся согнуть их с помощью специального станка - листогиба, сварить и отшлифовать все швы.

В месяц мастерская может выпускать в среднем 30-40 изделий. Сейчас она загружена заказами по максимуму. Есть даже небольшая очередь из тех, кто заказал уникальные изделия.

Цена на скульптуры мастерской, в первую очередь, зависит от сложности изделия. 80% стоимости приходится на работу и только 20% - стоимость материалов. Маленькая скульптура с 300 гранями легко может стоить столько же, сколько и большая с 10 гранями.

Самая маленькая скульптура в ассортименте мастерской — свинка-копилка диаметром около 20 см. Это одновременно и самая бюджетая модель: изготовленная из нержавеющей полированной стали она стоит 15 тысяч рублей. Самая дорогая на сегодняшний день проданная фигура – орёл за 110 тысяч рублей.

Самая большая скульптура, которую приходилось делать Андрею - стаффордширский терьер длиной 130 см. Сейчас Андрей работает над петухом 1,7 метра в высоту и трёхметровым оленем. Пожалуй, самый необычный заказ, который получала мастерская, голова президента США Дональда Трампа.

Скульптуры от мастерской Казанцева покупают в подарок на свадьбу, день рождения, новоселье. Чаще всего изделия селятся на приусадебных участках, реже их покупают для декора жилых помещений.

Сейчас магазин на Etsy регулярно приносит заказы, но всё равно гораздо чаще - в 85% случаев - клиенты находят мастерскую через Instagram .

Как и в случае с Etsy, в Instagram большинство заказчиков - иностранцы. Только 10-15% изделий мастерской остаются в России. 80% из оставшейся доли заказов уезжает в Америку и Канаду, остальное - в страны Европы. В России чаще, конечно, заказы поступают из Москвы и Санкт-Петербурга, но есть в географии поставок и другие города. Интересно, что за всё время работы у Андрея было только два заказа из Екатеринбурга.

Помогла Андрею рассказать о себе ещё одна интересная задумка. В самом начале пути он сделал скульптуру добермана для певицы Глюкозы, популярность к которой пришла, в том числе, благодаря песне об этой породе собак. Получила необычный подарок Глюкоза во время гастролей в Екатеринбурге. Приятно удивлённая, она выложила фото работы у себя в в Instagram и упомянула мастерскую.

Глядя на то, как вдохновенно работает отец, сваркой увлёкся и старший сын Андрея. Он смотрит, что делает папа и создаёт свои произведения. В свои шесть лет он уже сварил, цветочки и рыбку, и даже заработал первые деньги, продав свои творения.

Читайте также: