Как сделать модель завода

Обновлено: 04.07.2024

В статье приводится описание начальных этапов 3D-моделирования сложных узлов и сборок в изделиях машиностроения на примере построения модели масляного насоса двигателя внутреннего сгорания.

Введение

В условиях современного машиностроительного предприятия при подготовке конструкторскотехнологической документации (КТД) изделия и последующей отправки ее в производство активно применяется трехмерное (твердотельное) проектирование, которое стало одним из основных направлений развития систем автоматизированного проектирования (САПР) [1]. На современном техническом языке трехмерное проектирование — это 3Dмоделирование. Именно 3Dмоделирование стало большим шагом в развитии не только промышленного производства, но и других сфер, таких как образование, медицина, наука и т.д. Оно продолжает динамично развиваться, открывая широкие перспективы применения практически в любой области человеческой деятельности [1].

3Dмоделирование в системе TFLEX CAD 3D является одним из самых эффективных и удобных методов твердотельного моделирования на отечественном рынке CAD (Computer Aided Design System). Широкие возможности параметрической системы TFLEX CAD позволяют создавать модели деталей и сборочных единиц различного типа и уровня сложности [24].

Перед тем как начать процесс моделирования, следует рационально составить алгоритм действий и разделить его на этапы, что существенно облегчит работу по моделированию и анализу изделия, а также сократит общее время работы.

Этапы выполнения работы

- Составление технического задания и сбор информации (наименование и назначение, КТД и др.).

- Анализ конструкторскотехнологической документации изделия (технологическое назначение и описание, чертежи, спецификации, схемы и алгоритм сборки, ГОСТы).

- Моделирование деталей малых размеров и простой конструкции (втулки, валы, фланцы и др.).

- Моделирование деталей средних размеров, обладающих достаточно сложной геометрией и конфигурацией (валышестерни, оси, поршни, зубатые колеса и др.).

- Моделирование геометрически сложных корпусных деталей с применением творческологических умений и полного функционала системы CAD.

- Поиск и использование стандартных изделий из библиотек, прилагаемых к выбранной программной среде CAD, и самостоятельное проектирование отсутствующих стандартных изделий или заводских мелких крепежных деталей (гайки, болты, шпильки, шайбы, штифты и др.).

- Сборка выполненных моделей в отдельные узлы (подсборки).

- Окончательная сборка всех составляющих фрагментов и моделей.

- Создание анимации движения по переменным.

Составление технического задания и сбор информации

Результат первого этапа очень важен, так как от правильной формулировки задачи и достаточного количества собранной информации зависит конечный результат работы. В процессе его выполнения необходимо определить, что является объектом моделирования, выявить техническое назначение изделия в целом и отдельных его элементов. На основе этих данных определяются требования к планируемому конечному результату. Определив техническое задание, необходимо приступить к сбору информации об объекте, в которую могут входить чертежи, конструкторскотехнологические спецификации (КТС), эскизы, схемы, ГОСТы и т.д.

Для осуществления целей проекта необходимо собрать КТД на изделие: сборочные чертежи, чертежи всех деталей, входящих в узлы, спецификации изделия и входящих в нее узлов, схему сборки, схему принципа действия и ГОСТы стандартных изделий.

Анализ конструкторскотехнологической документации

Для моделирования столь сложного изделия проектировщику необходимо иметь опыт работы в области машиностроения, а также обладать следующими знаниями и навыками:

- работа в CADсистеме на уровне уверенного пользователя;

- знания в области инженерной графики и начертательной геометрии для черчения в CADсистеме;

- знание конструкторской документации для чтения и анализа чертежей;

- опыт программирования для параметризации переменных модели;

- возможность доступа к содержимому библиотек государственных стандартов (ГОСТ).

Как видно из рис. 1 и 2, корпус имеет достаточно сложную конструкцию, особенно геометрию внутренних поверхностей. Такую деталь очень сложно представить объемно даже опытному конструктору. Для полного и точного анализа формы детали потребуется немалое количество времени. Поэтому по возможности желательно увидеть изделие уже в готовом исполнении и зафиксировать его изображение с разных точек с помощью цифровых устройств, а также изучить наглядно внутреннюю конструкцию детали. Надо изучить также и другие детали, вызывающие сложности при их моделировании, и, конечно же, само изделие в сборе. По мнению автора, данный этап является основополагающим при 3Dмоделировании изделий, так как от него зависит корректность модели сборочной единицы и, прежде всего, точность размеров, относительного расположения элементов конструкции, сопряжений и скруглений, взаимного положения деталей при сборке.

Моделирование простых и малогабаритных деталей

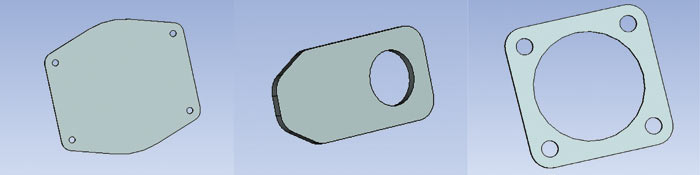

Данный этап моделирования не вызывает особых сложностей для тех, кто имеет хотя бы небольшой опыт использования CADсистем. Здесь создаются 3Dмодели простых по конструкции деталей. В данной сборке такими деталями являются: прокладки 291, 47, фланец 361, пластины 322, 38, кольца 12, 28, 55, втулки 08, 09, 11, пружины 141, 143, шайба 16, винт 57, дроссель 58, упор 51, штуцер 52.1

Преимущественно эти детали являются телами вращения, поэтому наиболее часто применяемой операцией является Вращение, реже — Выталкивание. Например, для моделирования прокладок и пластин требуется выполнение всего одной операции Выталкивание для предварительно построенного профиля детали с учетом всех скруглений, фасок, отверстий, пазов и конусности (рис. 3). Ряд деталей моделируется несколькими операциями (рис. 4).

Рис. 3. Примеры деталей, моделируемых телами выталкивания

Рис. 4. Примеры деталей, моделируемых несколькими операциями

Моделирование средних по сложности деталей

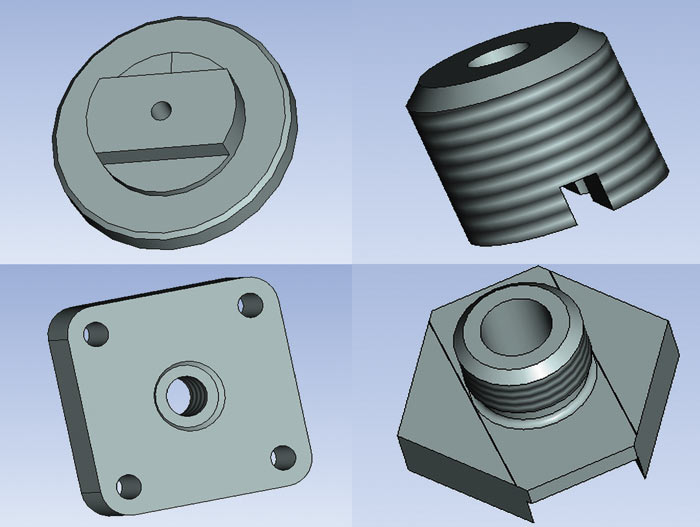

Данный этап является одним из самых длительных по времени и сложных по трудоемкости. При его выполнении требуется повышенная внимательность, поскольку количество деталей велико, а их геометрия достаточно сложная. К средним по сложности деталям относятся: крышка 46, прокладки 26, 27, шестерня ведущая 02, шестерня ведомая 031, валы 07, 53, ось 10, втулка 17, поршень 543.

Наиболее интересными и сложными деталями этой группы являются шестерни и поршень. Рассмотрим их более подробно. Поскольку шестерни сопрягаемые, выберем более сложную по конструкции — шестерню ведущую, чертеж которой показан на рис. 5.

При создании модели шестерни использовались операции Вращение, Выталкивание, Сглаживание, Отверстие, Спираль и Круговой массив, а также булевы операции.

Первоначально моделируется вал со всеми канавками и отверстием, кроме отверстия под шлицевое соединение (операция Вращение). Затем применяется функция Отверстие с заданием типа отверстия, его параметров и узла, указывающего расположение центра отверстия. Данная функциональная возможность очень упрощает 3Dмоделирование деталей с большим количеством различных отверстий.

Далее моделируется нарезание зубьев при помощи операции Спираль. Она позволяет создавать винтовые и спиральнообразующие тела. В рассматриваемом случае необходимо выдавить профиль зуба на цилиндрической поверхности вала под определенным углом β = 13°00 '10". Для этого нужно выбрать построенный профиль зуба, ось поверхности вала и точки привязки, а также ввести значения числа витков и шага. Однако можно воспользоваться функцией Шаг от длины и ввести только значение поля Витки. Это будет означать, что значение шага вычисляется автоматически в зависимости от введенного количества витков.

Как определить число витков? Исходя из того, что зубья шестерни не образуют и одного витка, можно поступить так: приняв, что полный оборот витка соответствует 360°, принять его за единицу. Тогда число витков можно рассчитать по формуле:

(1)

Для получения модели одного зуба остается ввести значение радиуса зубьев от центра вала. Как и в случае со шлицевым соединением, полученная модель копируется по окружности с помощью операции Круговой массив.

Завершающим этапом моделирования является создание необходимых скруглений. 3Dмодель шестерни показана на рис. 6.

Моделирование поршня

Этапы моделирования схематично показаны на рис. 8. Вначале строится внешний профиль с учетом всех фасок и скруглений на внешней поверхности, к которому применяется операция Вращение. Затем производится построение внутреннего профиля также с учетом всех фасок и скруглений, кроме резьбового отверстия М167Н, и снова выполняется операция Вращение.

Далее создается резьбовое отверстие М167Н при помощи операции Отверстие с предварительным построением 3Dузла, соответствующего центру отверстия согласно чертежу.

Следующее действие — моделирование днища поршня. Оно выполняется последовательностью операций:

- Выталкивание — для получения модели самого днища;

- Вращение — для создания на плоскости днища сферических ребер жесткости;

- Сглаживание — для скругления стенки и плоскости днища.

После этого приступаем к созданию отверстий по внешней поверхности днища (операция Вращение). Всего таких отверстий восемь, но, поскольку дно поделено на четыре сектора, в каждом из которых по два отверстия, создаем сразу оба отверстия, формируя один готовый сектор. Затем воспользуемся операцией Круговой массив и создадим по четыре копии каждого из этих двух отверстий. В качестве оси вращения указываем ось поршня.

Отметим, что создавать сразу восемь копий одного отверстия нельзя, поскольку, согласно чертежу, два отверстия одного сектора находятся на определенном расстоянии друг от друга. Это расстояние должно соблюдаться во всех четырех секторах. При одновременном создании всех восьми копий отверстия будут располагаться друг относительно друга на одинаковом расстоянии, что нарушает требования чертежа.

Далее моделируем сегментные пазы. Всего их восемь. Применяем операцию Выталкивание два раза, каждый раз указывая по четыре контура пазов.

В завершение моделирования выполняем две операции:

Список использованной литературы:

1 Комбинация цифр после названия детали означает его номер по спецификации сборочного изделия. На первом месте должна быть комбинация заводского номера изделия — 74976, но поскольку рассматривается только один узел, то эту информацию можно не указывать, ограничиваясь только номером детали.

Промышленный макет – это уменьшенная копия производственного комплекса. Кроме того, макет может быть разработан для отображения технологической линии производства, отдельного узла или установки. Макеты моделируют для наглядной демонстрации возможностей запланированного или действующего производства в масштабах от 1:1 до 1:4000.

Виды промышленных макетов

Промышленные макеты наиболее востребованы при демонстрации внутреннего устройства объектов:

- нефтехимической промышленности (нефтедобывающие скважины, бурильные установки, нефтеперерабатывающие заводы и т.п.);

- энергетических объектов (теплоэлектростанция, гидроэлектростанция, атомная станция, газовый котел);

- сооружений по водоснабжению и водоотведению (водозаборные сооружения, очистные станции, иловые площадки);

- заводов утилизации бытовых отходов (мусоросжигательный завод, линии сортировки, пиролизная печь);

- предприятий сельскохозяйственной отрасли (птице- и свинофермы, коровники, теплицы).

Список не заканчивается только на этих объектах и возможно изготовление промышленных макетов любого вида производства.

Промышленные макеты создаются при необходимости:

- демонстрации проектируемого оборудования, чтобы привлечь инвесторов или провести презентацию планируемой модернизации производственной цепочки;

- сокращения расходов на транспортировку крупногабаритного или стационарного оборудования на выставку;

- изображения систем или заводов, недоступных для целостного восприятия, где необходимо показать особенности внутреннего строения и взаимодействия элементов.

Цели создания макетов

Промышленные макеты создаются для следующих целей

- Представление на презентации: макет позволяет наглядно продемонстрировать особенности и возможности производства. Эффектная презентация с использованием макета имеет больше преимуществ и помогает привлечь новых инвесторов.

- Участие в выставке или конкурсе: макет сразу обращает на себя внимание зрителей и жюри, помогая выгодно представить компанию и повысить ее имидж.

- Реклама: лучшим способом визуализации продукции является именно макет. С его помощью потенциальные заказчики могут детально рассмотреть преимущества оборудования или комплекса.

- Обучение: использование учебных макетов значительно упрощает восприятие сложных материалов во время проведения семинаров или лекций.

Особенности изготовления промышленных макетов

Промышленные макеты являются наиболее сложными с точки зрения изготовления, поэтому для их создания привлекаются только опытные специалисты.

Т.к. одной из основных целей промышленных макетов является демонстрация производства, их изготовление отличается своими особенностями.

- Промышленные макеты имеют высокую степень детализации для демонстрации всех преимуществ технологических или проектных решений.

- Для их изготовления используются вспомогательные движущиеся элементы, что позволяет отобразить ход технологических процессов или линий в динамике.

- Подсветка помогает акцентировать внимание на конкретном элементе или части цепи.

- Прозрачные части конструкции позволяют продемонстрировать внутреннее устройство аппарата или расположение объектов на заводе.

- Промышленным макетам присущ более низкий уровень художественного оформления, ведь они должны полностью отображать реальность.

Этапы создания промышленного макета

Этап 1: cбор исходной информации

Чтобы все элементы макета были выполнены в точном соответствии с оригиналом или 3Dмоделью, необходимо четко установить масштаб изделия, уровень детализации, наличие вспомогательных элементов и пр.

Чем выше степень детализации, тем сложнее создать макет, поэтому нужно четко определить каким целям он послужит. Например, в качестве обучающего материала используют не очень подробные макеты. Для презентаций и выставок лучше использовать макеты, которые полностью отображают суть производства.

Этап 2: 3D-моделирование

Для наглядной демонстрации будущего макета используется визуализация с помощью 3Dграфики. Это позволяет заказчику внести своевременные коррективы в макет. На этом этапе вносить изменения гораздо легче, чем переделывать готовый вариант макета.

Доработанная модель становится основой для создания материального макета.

Этап 3: реализация макета

На этом этапе происходит изготовление частей макета на основе 3Dмодели, тщательная проверка на предмет брака, выполняется примерка элементов. Когда сортировка деталей окончена, все элементы соединяются между собой в требуемой последовательности с помощью клея.

Готовый макет размещается на подмакетнике. При необходимости дополнительно изготавливается купол и транспортировочная упаковка.

Для изготовления макетов используются высококачественные материалы (поливинилхлорид, полистирол, оргстекло и прочие). Выбор материалов зависит от особенностей будущего макета и подбирается индивидуально для каждого заказа.

Выбор используемых технологий (3D печать, лазерная резка, гравировка, фрезеровка) зависит от необходимой степени детализации макета. С помощью 3D печати возможно создание макетов любого уровня детализации и сложности.

Преимущества использование макетов во время презентации

В отличие от графиков, диаграмм или фотографий, макет позволяет предоставить наиболее полную информацию о производстве:

- дает возможность показать взаимодействие различных частей завода, демонстрируя внутреннюю структуру здания;

- программируемая подсветка позволяет отобразить технологические линии, потоки веществ и последовательность аппаратов;

- система движущихся элементов поможет продемонстрировать динамику производства.

Кроме того, макет значительно упрощает процесс восприятия сложного технического материала. Каждый слушатель презентации сможет легко понять суть процессов производства.

Специалисты компании КЛОНА имеют многолетний опыт создания различных видов макетов, в том числе и промышленных. Заказывая макет в нашем агентстве, вы можете быть уверены в профессионализме специалистов и высоком уровне качества макетов.

Позвоните нам по телефону и получите консультацию по разработке макета или промдизайна. Наши менеджеры проведут экспресс-оценку стоимости вашего будущего макета и сообщат сроки выполнения заказа.

С развитием новых электронных технологий появилось более развитое программное обеспечение в области телекоммуникаций и систем обработки данных, теперь составление проектов, схем, рисунков, графиков можно делать и на электронных устройствах, что даёт возможность проектировщикам (инженерам, дизайнерам) экономить массу времени на создании какого-либо проекта или же объекта-модели.

3D моделирование — это процесс создания виртуальных объемных моделей любых объектов, позволяющий максимально точно представить форму, размер, текстуру объекта, оценить внешний вид и эргономику изделия. Это отличный инструмент для строительных организаций, студий дизайна интерьера, ювелирных мастерских, промышленных предприятий, готовящих к производству новые изделия.

Трёхмерная графика активно применяется для создания изображений на плоскости экрана или листа печатной продукции в науке и промышленности, например, в системах автоматизации проектных работ, архитектурной визуализации, в современных системах медицинской визуализации.

Использование 3D моделирования для решения задач промышленного предприятия даёт некоторые преимущества:

Снижение затрат на изготовление каких-либо изделий.

Очень быстрая разработка новых изделий.

Простота использования готовых изделий.

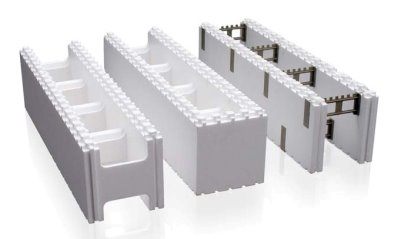

В качестве материала для изготовления изделий из 3D моделей чаще всего используется пенопласт, но также можно использовать: пластмассу, дерево и метал.

На рис. 1 представлен пример 3D модели:

Рис. 1. 3D модель несъемной опалубки

Из таких деталей очень легко и быстро возводятся конструкции недвижимости типа:дом, гараж или любая другая не очень массивная конструкция (рис. 2).

Рис.2. Пример создания каркаса дома из деталей несъемной опалубки

В качестве программной среды для 3D моделирования наиболее популярными являются следующие:

- 3ds Max — полнофункциональная профессиональная программная система для создания и редактирования трёхмерной графики и анимации. Содержит самые современные средства для художников и специалистов в области мультимедиа.

- AutoCAD — двух-трёхмерная система автоматизированного проектирования и черчения, разработанная компанией Autodesk. AutoCAD и специализированные приложения на его основе применяются в машиностроении, строительстве, архитектуре и других отраслях промышленности.

3dsMax больше подходит для разработки дизайна для различных изделий: бутылок, банок, пачек, упаковок и т. п. В свою очередь в AutoCAD можно разрабатывать различного рода конструкции, планы жилых/общественных помещений, строительные изделия, различные декоративные изделия и прочие продукты инженерного характера. Именно поэтому в рамках данного исследования была выбрана данная программа.

Благодаря многофункциональности и гибким настройкам инструментов проектирования в AutoCAD, можно создавать детали любого характера и сложности.

Рассмотрим пример моделирования детали — ролик генератора. Для того чтобы спроектировать ролик, нужно сначала нарисовать двумерную модель (рис. 3).

Рис. 3. Ролик генеартора на двумерной плоскости

Задав ось проецирования, получим математическую модель — каркас (рис. 4).

Рис. 4. Каркас детали ролика генератора

Последним этапом является перевод каркаса в 3D-Модель (рис. 5).

Рис. 5. 3D модель ролика генератора

После незначительных доработок (вырезка отверстий, добавление шлица) модель готова к изготовлению на станке. Проектировка такой детали заняла примерно 10–15 минут с чистого листа, изготовление такой детали займёт примерно 30–60 минут (в зависимости от выбранного материала).

Использование программы для 3D моделирования в промышленной сфере даёт колосальное преимущество над аналоговыми методами проектирования и, при грамотном подходе, может стабильно повысить уровень предприятия за счёт увеличения ассортимента поставляемых продуктов. Это, в свою очередь, позволит принимать заказы от других фирм из различных сфер деятельности, тем самым увеличив конкурентноспособность предприятия на рынке и получаемый доход.

Изменения и архитектура ИС

Один из них — компонентный подход к реализации приложений. Другой — ориентация на стандарты открытых систем, позволяющие строить техническую платформу так, чтобы при изменении аппаратуры или операционных систем не приходилось выбрасывать все остальные ИТ-компоненты ИУС. Оба подхода важны и полезны, но оба решают только небольшую часть проблем, и то лишь при условии, что развитие системы хорошо продумано заранее.

На рис. 1 показана таблица, аналогичная схеме Захмана 1987 года. Три ее развернутых столбца отражают три раздела обеспечения системы: информационное, функциональное и коммуникационное. Или: данные, функции и сеть.

Шесть строк таблицы отражают шесть уровней представления системы:

- реальная бизнес-среда;

- концептуальная модель;

- логическая модель;

- технологическая (физическая) модель;

- детальная реализация (часто — поблочная и выполняемая субподрядчиком);

- представление пользователя.

В 1996 году и позже Захман писал, что одной из важнейших побудительных причин для использования новых подходов является изменчивость предприятия. Тем не менее его плоская схема в явном виде включает только раздел операционного времени предприятия, а этого совершенно недостаточно для целей управления проектами развития ИС и трансформации предприятия.

- стратегический анализ целей и потребностей, детальный анализ предприятия;

- конструирование технических решений;

- детальная реализация системы решений;

- внедрение решений;

- использование (эксплуатация) системы;

- совершенствование системы.

Если схема является общей структурой для разных предприятий, то описание архитектуры конкретного предприятия, которое строится по общей 3D-схеме, является уже моделью 3D-предприятия. Она строится для отражения взаимосвязей ключевых компонентов ИУС предприятия на выбранном историческом участке времени его развития в трех измерениях, предусмотренных 3D-схемой (см. рис. 3):

1) ось уровня проектирования и использования ИУС;

2) ось раздела обеспечения и аспекта работы ИУС;

3) ось времени, в котором развивается предприятие и его ИУС.

Первые две оси совпадают с теми, что использованы на рис. 1 и 2 в моделях, аналогичных таблицам Захмана. Третья ось позволяет явно определять изменения, которые происходили и будут происходить с предприятием и проектами создания ИС в процессах их развития и трансформации.

При построении 3D-модели не должны использоваться никакие формализованные нотации и узкопрофессиональные жаргоны. Модель 3D-предприятия (в развитие положений Захмана) должна быть:

При этом важно, чтобы даже самое общее описание каждой частной модели содержало оценку положения дел с точки зрения данной модели как компонента системы.

Создаваемые в ячейках частные модели должны быть согласованы в своих взаимосвязях. Особенность 3D-предприятия в том, что эти взаимосвязи определяются не только для какого-то одного момента, но и на концах всех отрезков оси времени, которым приписаны рассматриваемые проекты, стадии и работы.

Правилом описания взаимосвязей частных моделей является явное выделение и описание:

- связей каждой модели-ячейки с ближайшими ячейками более высокого и более низкого уровней представления архитектуры предприятия и ИС;

- связей каждой модели-ячейки с ближайшими ячейками, отражающими предшествующее и будущее состояния компонента архитектуры;

- связей каждой модели-ячейки с другими типами моделей данного уровня.

Описания взаимосвязей должны содержать:

- характеристики соответствия потребностям в компоненте и более формальным требованиям к компоненту;

- оценку качества и готовности;

- характеристики соответствия плановому графику работ и согласованности различных графиков;

- достоверность и обоснованность графиков инвестиций и их окупаемости;

- прогноз возможности изменений — самого близкого по времени изменения потребностей, требований и обеспеченности этих изменений ресурсами;

- оценку смысловой целостности модели одного уровня.

Первым шагом является общее обсуждение 3D-схемы руководителями предприятия и его подразделений. Оно имеет своей целью достижение общего понимания всех типов сущностей этой схемы как компонентов и представлений системы в процессах их жизни — процессах создания и последующих трансформаций.

Вторым шагом является разделение работ по построению самой общей модели 3D-предприятия между руководителями.

Координатором всех работ может быть заместитель генерального директора — директор по развитию. Он же может выполнять описание модели первого уровня — уровня целей и потребностей. Но в этих работах целесообразно участие руководителей и других специализаций: маркетинг, финансовое управление, сбыт и связь с потребителями, проектирование новых изделий или услуг, связь с поставщиками и снабжение, планирование производства и др., а также информационное обеспечение и ИТ. В соответствии с реальной степенью интеграции системы управления и ИС оправданно привлечение директора информационной службы предприятия уже к работам первого уровня.

На оси стратегического времени директор по развитию может самостоятельно описывать модель только на уровне результатов самых первых шагов стадии стратегического анализа. Обычно он подключает к работе директора по маркетингу и финансового директора. Роль последнего важно отразить, так как многие сущности на оси стратегического времени являются по сути инвестиционными проектами.

Построенная таким образом модель используется далее и как основа для диагностического анализа, и как средство для дальнейшего планирования проектов.

3D-предприятие приносит наибольшую пользу в случаях, когда описываются несколько слоев по оси времени, явно представляющих предприятие и его ИУС в развитии. Поэтому рассмотрим планирование не одного проекта, а проектной программы.

В конкретных ИС часто полезно рассматривать три очереди развития ИС:

Каждой очереди соответствует группа взаимосвязанных проектов, а каждому проекту соответствует своя группа работ, захватывающая свою область смежных во времени ячеек 3D-модели. Именно при создании модели проектной программы, развивающейся во времени, становится наиболее ясной польза построения и применения общей понятийной модели предприятия, которая может играть роль минимального средства интеграции систем (см. [4]) уже начиная с составления 3D-модели. Кроме того, именно при построении такой модели становится наиболее наглядной картина согласованности различных инвестиционных акций предприятия.

- применяемые методы/инструменты разработки ИС или управления;

- специализации конкретных разработчиков ИС или управленцев;

- уровень абстракции модельных компонентов и др.

На рис. 4 показан процесс соединения выделенной в архитектуре 3D-предприятия проектной программы с параметрами организации проектов из этой программы. Добавляемые параметры (участники проекта и инструменты проектирования) связываются с 3D-предприятием по такой характеристике, как уровень проектной задачи.

3D-предприятие работает в проектах самых разных видов, и практика показала целесообразность применения этого подхода еще до первых шагов планирования проектов. А благодаря концептуальной совместимости с другими схемами после описания целостной и динамичной 3D-архитектуры можно легко включать в работу более специфические или более технические инструменты и модели, например, Turbo-BPR, Process Charter, ARIS ToolSet, UML RRose или Oracle Designer.

Читайте также: