Как сделать луч лазера тоньше

Обновлено: 07.07.2024

Всем добрый день!

Я не спец в электронике, но меня давно мучает ответ на вопрос-

действительно ли можно передавать электричество на расстояние через лазерный луч, или луч ультрафиолета? Я давно читал про эксперименты с ультрафиолетом и передачей электричества на расстояние. Получалось что проводимость воздуха в местах "подствеченных" лучем была больше, таким образом можно было проводить ток как по проводу.

Спасибо за внимание.

ионизированный(ультрафиолетом или еще чем) воздух проводит электричество - это факт. вопрос в том, как именно проводит.

всякие там академики утверждают, что удару молнии предшествует некий "поджигатель" - этакая небольшая искорка, которая летит и ионизирует воздух, образуя канал проводимости, а потом по этому каналу уже и молния шандарахает. я изложил по-простецки, по-научному немного иначе

_________________

если рассматривать человека снизу, покажется, что мозг у него глубоко в жопе

при взгляде на многих сверху ничего не меняется.

скушно, бабоньки!

JLCPCB, всего $2 за прототип печатной платы! Цвет - любой!

мощный поток УФ излучения или радиации ионизирует канал, который легко пробить относительно низким напряжением. Другой вопрос в том, каково будет сопротивление канала, сможет ли разряд сам себя поддерживать после выключения излучателя

_________________

Увлекательный ресурс об электронике и не только

Сборка печатных плат от $30 + БЕСПЛАТНАЯ доставка по всему миру + трафарет

Луч лазера в таком случае должен быть очень приличной мощности. Допустим воздух ионизировался, разряд прошёл. На какое расстояние пройдёт разряд? Метр? Два? Ну пусть 50 метров (ИМХО это уже из области фантастики). В случае разряда ток идёт не по одному проводнику, а через ионизированый канал, и через землю, или по второму металлическому проводнику, так что всётаки не получится передачи энергии на расстояние (Сопротивление земли снизит КПД такой передачи практически до нуля, а если сделать второй проводник, то смысл этого совсем теряется). Потом это всётаки разряд, а от него ничего не подключишь. Ну это годится только чтобы в лаборатории поэксперементировать.

Необходим быстродействующий преобразователь питания средней мощности с высоким КПД? Он должен быть компактным и недорогим? Решение – карбид-кремниевые модули средней мощности WolfPACK производства Wolfspeed. В статье рассмотрены основные особенности модулей WolfPACK и показано, что переход на эту универсальную и масштабируемую платформу позволяет не только быстро разработать новые устройства, но и без значительных затрат времени и средств модернизировать уже существующие схемы на традиционной элементной базе.

Вот наконец я дождался нужных слов "передачи энергии на расстояние ".

Луч лазера - это уже энергия и она передаётся на растояние. Если в конце концов нужна электроэнергия, то на приёмном конце пусть луч лазера назревает котёл с водой и вперёд получать электроэнергию.

.

Ну и чем здесь у меня не передача энергии лазером?

Критически важные распределенные системы требуют синхронного преобразования во всех подсистемах и непрерывного потока данных. Распределенные системы сбора данных могут быть синхронизированы как на основе АЦП последовательного приближения, так и на основе сигма-дельта (∑-Δ)-АЦП. Новый подход, основанный на преобразователе частоты дискретизации (SRC), содержащемся в микросхемах линейки AD7770 производства Analog Devices, позволяет достигать синхронизации в системах на основе сигма-дельта-АЦП без прерывания потока данных.

Вот наконец я дождался нужных слов "передачи энергии на расстояние ".

Луч лазера - это уже энергия и она передаётся на растояние. Если в конце концов нужна электроэнергия, то на приёмном конце пусть луч лазера назревает котёл с водой и вперёд получать электроэнергию.

.

Ну и чем здесь у меня не передача энергии

лазером?

Я имел виду передачу электро энергии по лазерному лучу, а не саму энергию луча

Конечно в описанном тобой случае и получится передача электроэнергии таким способом, но если учесть КПД мощных лазеров, а так-же падение их мощности с расстоянием, и полное отсутствие смысла такой передачи энергии на малые расстояния, а так-же стоимость такого устройства.

Одна из замечательных особенностей лазерных станков для резки и гравировки - это то, насколько быстро они могут выгравировать узор или вырезать даже самый замысловатый рисунок. Тем не менее, операторы лазерных станков всегда ищут способы повысить производительность. Вы управляете своим лазером максимально эффективно? Вот несколько советов и приемов, которые вы можете использовать, чтобы убедиться, что вы используете свой лазер с максимальным потенциалом.

Совет №1: Настройка лазера и подготовка пространства для работы

Перед тем, как непосредственно перейти к полезным приемам по лазерной резке и гравировке, сначала следует рассмотреть несколько хороших идей для подготовки к этим процессам.

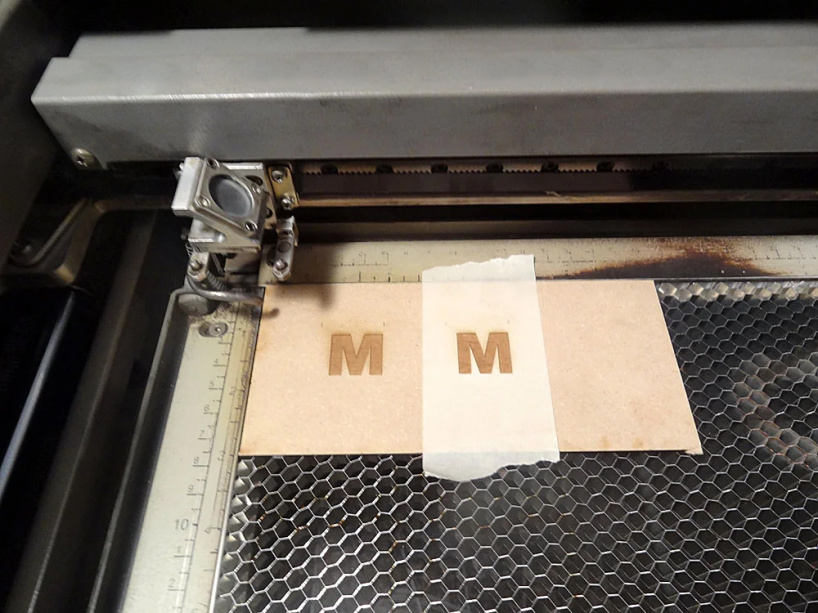

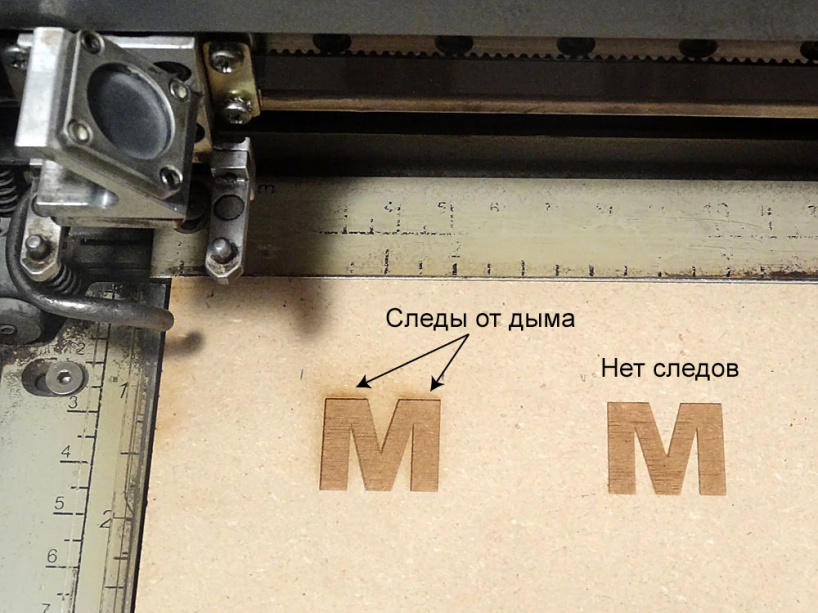

Защита заготовки от следов нагара: когда приступаете к гравировке вы должны быть готовы к тому, что что дым образующийся в процессе гравировки может повлиять на изделие и оставить на нем следы нагара. Чтобы этого не произошло, закройте поверхность изделия малярной лентой, чтобы защитить ее. Малярная лента слегка снизит мощность лазера (чуть-чуть увеличьте мощность, если вы считаето, что это нужно сделать), это защитит материал вокруг гравировки от нагара. После выполнения гравировки просто отклейте малярную ленту. Этот метод особенно хорош, если вы гравируете на коже.

Настройки: Ваш лазер должен иметь предустановленные настройки для резки или гравировки различных материалов разной толщины. Вы также должны иметь возможность загрузить эти настройки в свой компьютер или лазер и сохранить их как предварительные настройки. Важно назвать их так, чтобы вы могли легко их найти. Таким образом, когда вам понадобится гравировка на коже или резка фанеры толщиной 4 мм, вы легко найдёте сохраненные параметры для этой работы.

Пробная резка: Даже если у вас есть готовые настройки для резки материалов, сначала лучше провести пробную резку, прежде чем приступить к основной работе. Очень неприятно вынуть заготовку из лазера и увидеть, что она не прорезана до конца. Советуем сделать пару небольших геометрических фигур в одном из углов заготовки (например: круг и квадрат).

Лазерная гравировка на коже

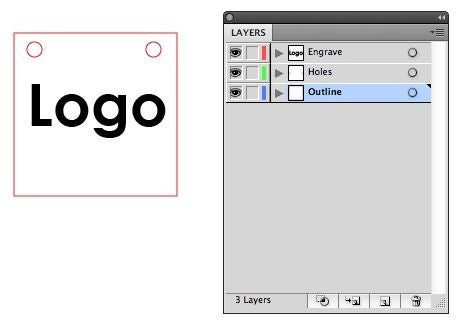

Совет №2: Разбивка дизайна на слои

Советы, о которых мы будем говорить дальше, предполагают возможность гравировать/резать только часть проекта или дизайна за раз. Есть легкий способ сделать это - разбейте ваш дизайн на несколько слоев в одном файле. В большинстве графических редакторов есть воможность разбивать файл на слои, а затем включать и выключать их. Вы конечно можете разместить весь дизайн на одном слое, но разделение на несколько слоев даст вам несколько ключевых преимуществ:

1. Контроль порядка резов. Ваш лазер должен иметь настройки для определения в каком порядке происходит рез. Но у вас есть вариант более удобного контроля порядка резов, вы можете разместить разные линии реза на разные слои в файле, чтобы включать и выключать печать каждого слоя в необходимом вам порядке.

2. Несколько деталей и дизайнов в одном файле. Вместо того, чтобы иметь отдельные файлы для каждого дизайна, просто поместите их в один файл на отдельные слои. Затем просто печатайте каждый слой по одному.

3. Создание направляющих. Возможно, вам потребуется создать несколько направляющих для макета вашего дизайна или, может быть, вам понадобится мишень для размещения объекта. Если вы не хотите, чтобы они гравировались, поместите их на другой слой и отключите гравировку этого слоя.

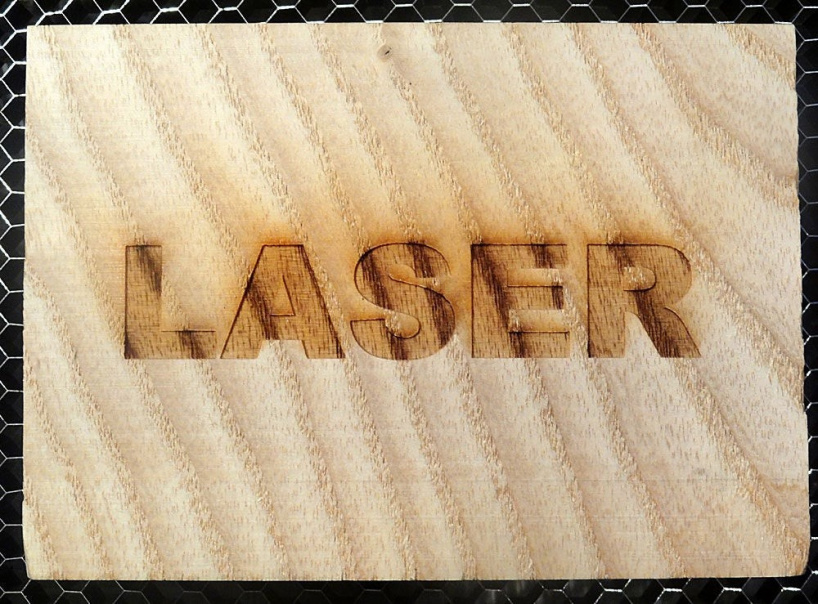

Совет № 3: Подбор материала для лазерной резки или гравировки

Итак, у вас есть изображение или логотип который вы хотите выжечь на куске древесины. Дерево это замечательный материал для гравировки, но вам нужно знать различия между гравировкой на цельной древесине или композитном материале, таким как фанера или МДФ. В отличие от фанеры или мдф, текстура дерева не является однородной. Волокна в древесине представляют разные этапы роста дерева(зимой и летом) и каждое из них будет резаться по разному. Обычно темные волокна тверже, а светлые части между ними мягче. Как вы можете понять на примере фото выше, на гравировке вы видите узор зебры. Если вам важно, чтобы гравировка выглядела однородно, вам лучше подобрать такую заготовку, где верхний слой более однороден.

Еще одна вещь, которую следует учесть, - это особенность гравировки материалов с тонким шпоном из хорошего дерева сверху. Гравировка часто прожигает тонкий шпон, обнажая то, что находится под ним. Убедитесь, что то, что находится под шпоном, выглядит хорошо и что вы прожигаете весь путь через шпон, чтобы у вас не было смеси шпона и поверхности под ним.

Совет №4: Перекрывающиеся линии

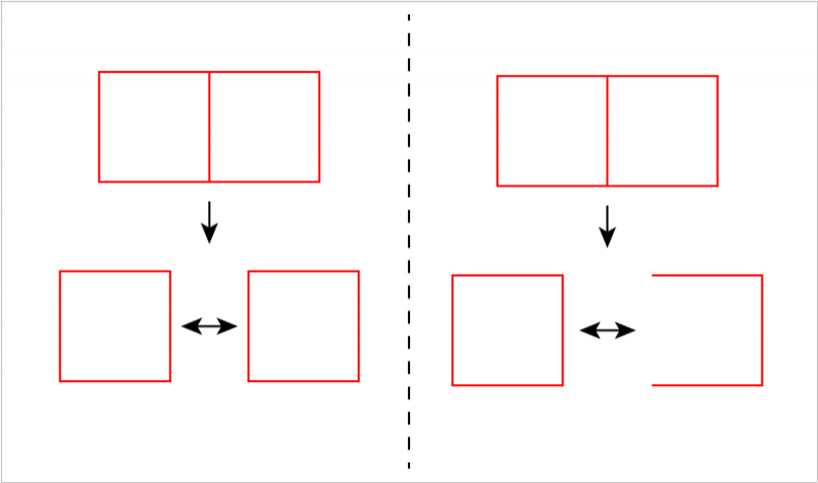

Часто при вырезании нескольких частей одновременно возникает искушение поместить их рядом друг с другом, чтобы соседние линиии перекрывали друг друга. Это хорошая идея, но есть хороший и плохой способ это реализовать.

Скажем, вам нужно вырезать несколько квадратов. Если вы нарисуете 2 квадрата (по 4 стороны каждый), а затем прижмете их друг к другу, это будет выглядеть так, как будто между ними есть только одна линия. Проблема в том, что, хотя кажется, что есть только одна линия с перекрывающейся стороны, компьютер все равно видит 2. В резульитате этого лазер пройдет два раза по одному и тому же месту. Это может привести к ожогу края, а не к чистому порезу. Это также тратит время на ненужный порез.

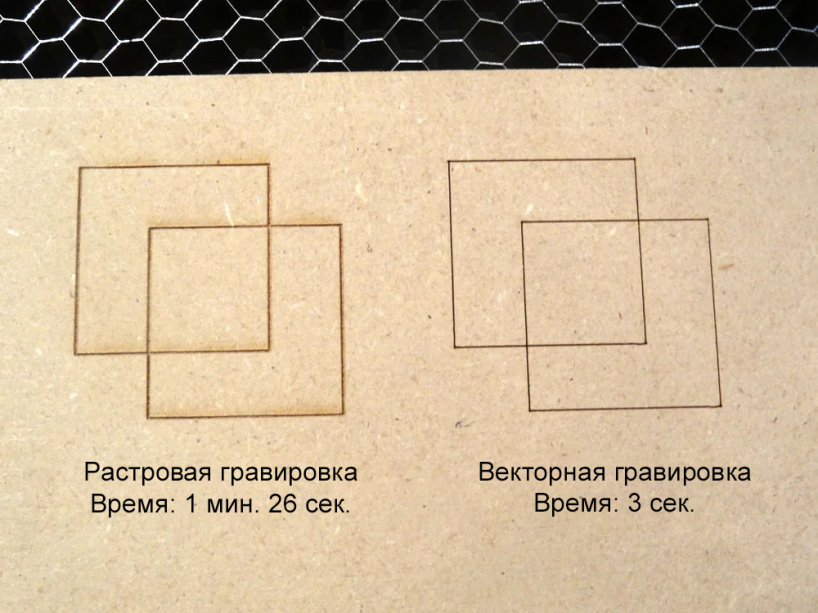

Совет №5: Линии - растр против вектора

Главная разница между растровой гравировкой и векторной резкой заключается в том, что для гравировки лазерная головка перемещается слева направо по области печати, а затем перемещается вниз на шаг и повторяет это до тех пор, пока не выгравируете изображение. При векторном разрезе лазер просто прослеживает линии разреза. В результате растровая гравировка занимает гораздо больше времени, чем векторная.

Итак, если у вас есть рисунок, например кельтский узел, или дизайн напоминающей карту, в основном состоящий из линий. Вы можете запустить его как растровую гравировку. Преимущество этого метода будет заключаться в том, что вы сможете установить толщину линии такой, как захотите. Недостаток в том, что гравировка займет гораздо больше времени.

Если ваш дизайн или рисунок представляет собой векторный файл, есть быстрый способ создания линий без их разреза. Запустите файл в виде векторного разреза, но выключите питание и увеличьте скорость. Например, чтобы разрезать фанеру 3,2 мм, у меня была бы мощность лазера на 100% и скорость на 20%, но чтобы просто забить древесину, я бы установил мощность на 30% и скорость на 95%. Поэтому вместо того, чтобы разрезать материал, лазер просто прожигает в нем тонкую линию. Преимущество в том, что это будет намного быстрее, чем гравировка. Недостатком является то, что линия будет очень тонкой, и вы не можете изменить ее толщину.

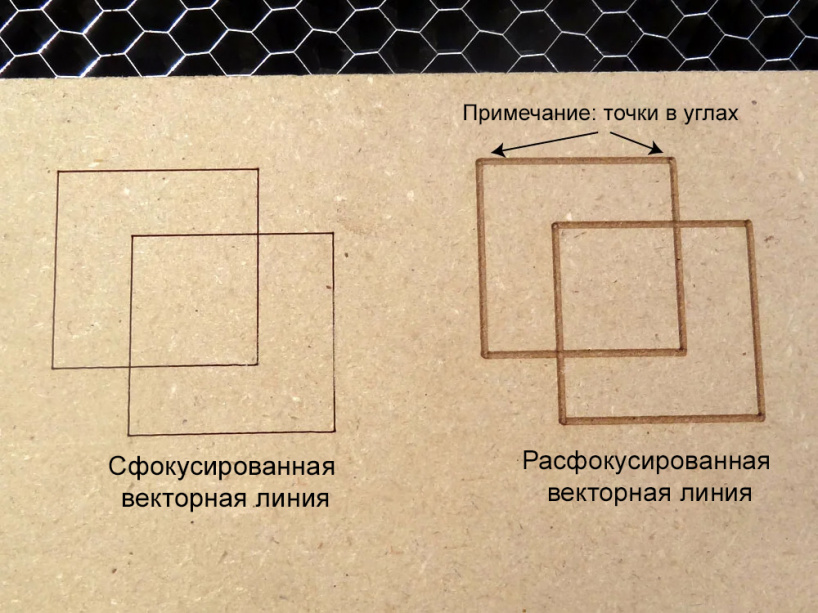

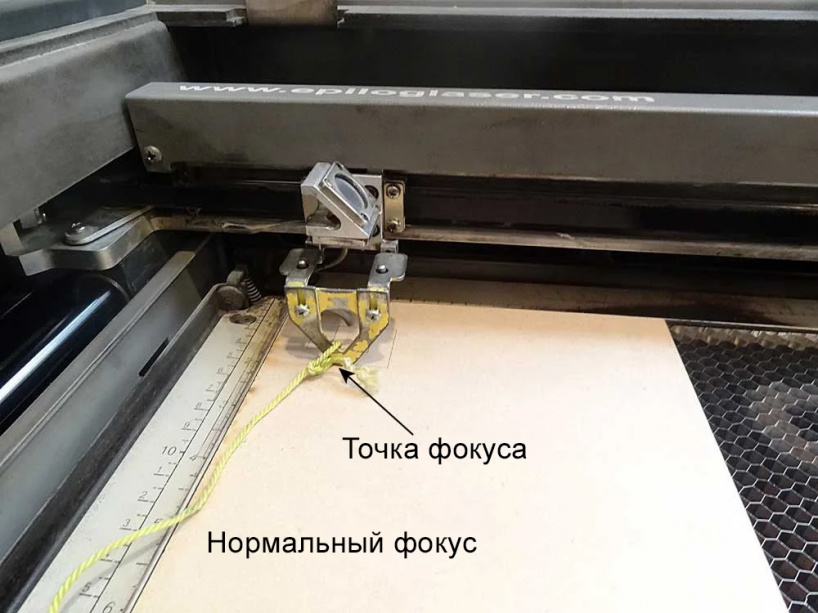

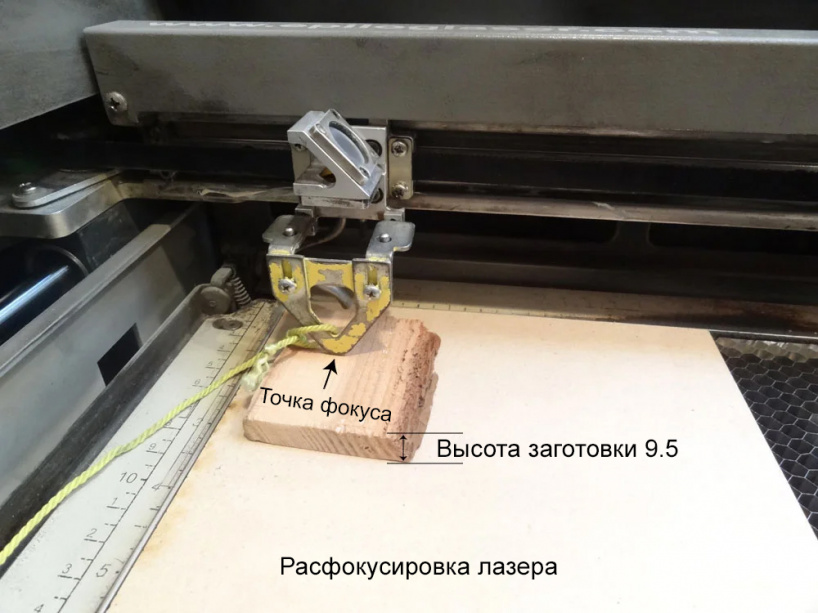

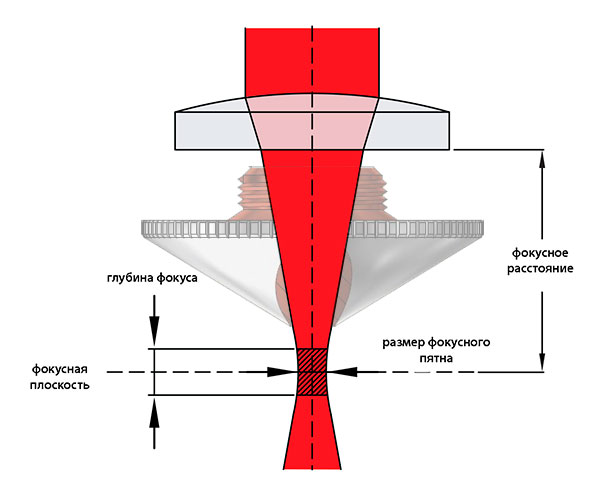

Совет № 6: Для того чтобы векторные линии были толще расфокусируйте лазер

В своем последнем совете мы рассмотрели, как использовать векторные настройки, чтобы просто делать линии в материале для создания рисунков или дизайнов. Но недостатком этого трюка является то, что линия очень тонкая. Но есть способ получить более толстые линии. Лазер имеет очень точный фокус, поэтому, если немного опустить материал, лазер потеряет фокус и рассеивается. Способ, которым я это делаю, заключается в том, чтобы положить небольшой кусок дерева толщиной около 9,5 мм поверх материала, который я использую, и сфокусировать лазер на нем. Затем я запускаю лазер на векторной настройке (с более низкой мощностью и более высокой скоростью). В результате получается гораздо более толстая линия, чем если бы лазер был правильно сфокусирован.

Есть 2 недостатка, которые следует учитывать при использовании этой техники. Во-первых, линия немного мягкая и не такая четкая, как растровая гравюра. Во-вторых, в углах линий лазер делает небольшую паузу, когда он меняет направление, поэтому углы обжигаются немного глубже. Углы выглядят так, будто в них есть маленькие точки.

Совет № 7: Добавление векторного контура к краю шрифта или гравируемого изображения

Обычно вы должны получить хорошие края для любой гравировки, которую делает ваш лазер (если нет, проверьте свой объектив и фокус). Но если вы хотите придать краям вашей гравюры немного дополнительной резкости, вот хороший трюк. Добавьте легкую векторную обводку по краю изображения.

Еще раз вам нужно будет иметь свое изображение в виде векторного файла. Выберите свое изображение и добавьте тонкую обводку по краю. Когда вы настраиваете лазер, установите ход для векторного разреза, но уменьшите мощность и увеличьте скорость, чтобы он горел, но не прорезал край. После того, как лазер сделает гравировку, он вернется и сожжет тонкую линию вокруг самого края.

Это отличный эффект для текста.

Совет № 8: Настройка разрешения

Разрешение - это еще один фактор, который следует учитывать, когда вы сделать качественную гравировку. Четкое изображение важно в любой гравировальной работе, но чем выше DPI, тем дольше изделие будет гравироваться. DPI означает отношение точкек на дюйм, и чем выше DPI, тем ближе друг к другу будут выгравированны точки. Это приводит к высокодетализированному выгравированному изображению, но может занять больше времени, чем вам хотелось бы. Немного снизив разрешение гравировки, вы можете увеличить экономию времени до 33% и более. Чтобы компенсировать низкое разрешение, рассмотрите возможность использования различных схем сглаживания, найденных в драйвере печати Epilog. Сглаживание берет визуальные Точечные узоры, которые можно увидеть с более низким DPI, и рандомизирует их, что скрывает низкое разрешение. Найдя правильное сочетание разрешения и размытия рисунка, вы можете добиться результата, который будет выглядеть хорошо и гравировка которого займет меньше времени.

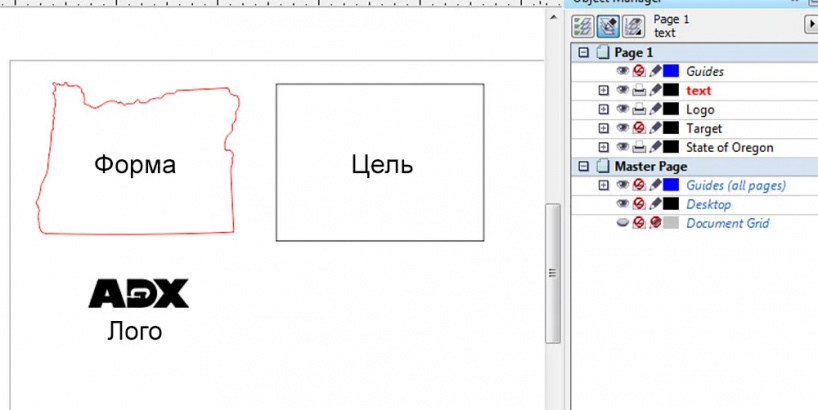

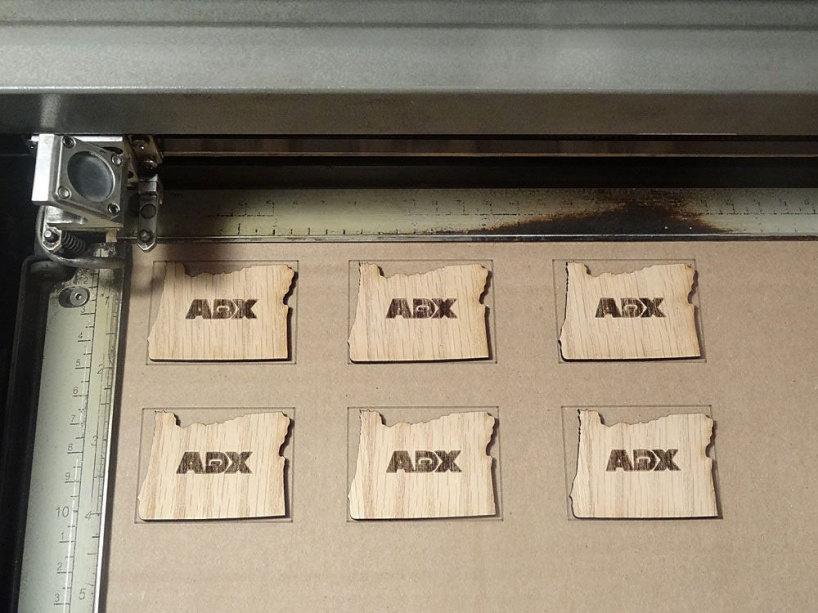

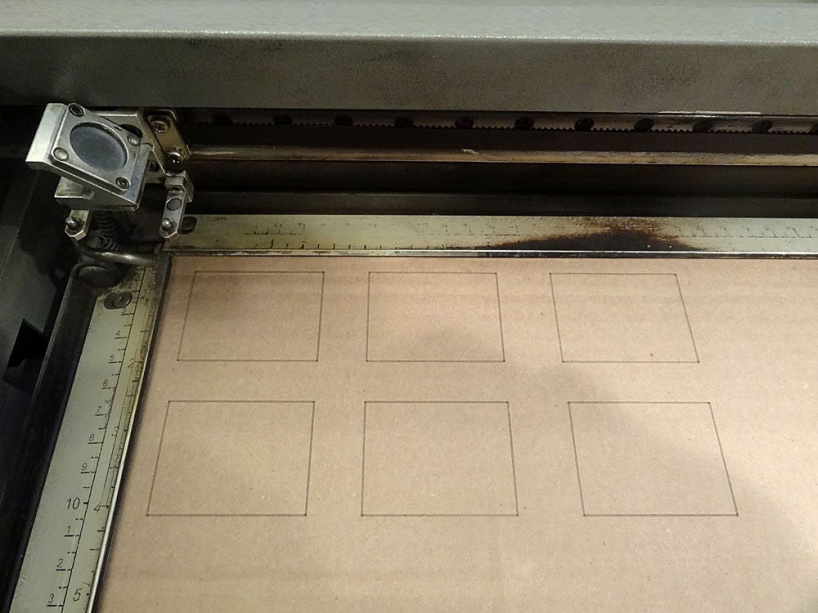

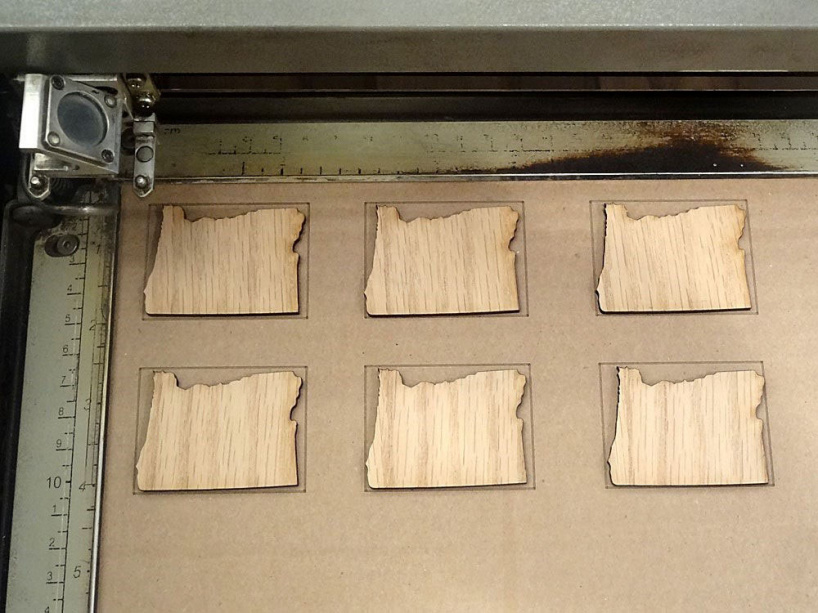

Совет № 9: Как гравировать несколько изделий за раз

Допустим, у вас есть несколько деревянных подставок, на которых вы хотите выгравировать свой логотип. Вы можете поместить их по одному в источнике лазера и гравировать их один за другим. Но не лучше ли было бы разложить сразу несколько и нанести на них лазерную гравировку?

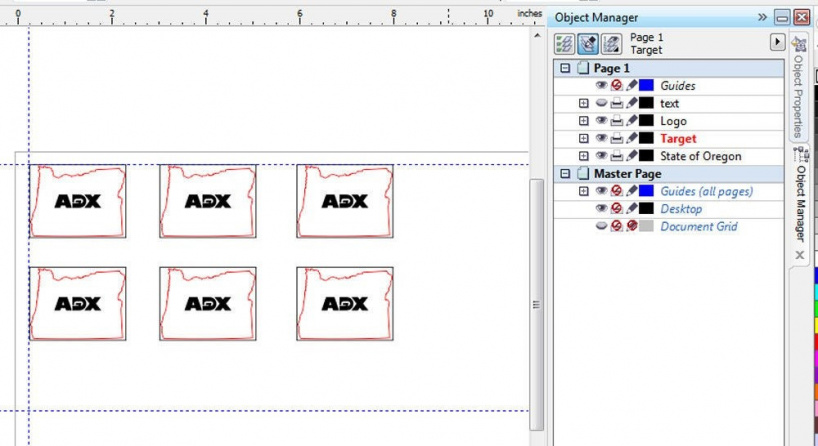

Хитрость заключается в том, чтобы создать сетку, по которой вы можете разложить детали и точно нанести на них лазерную гравировку. Создайте новый векторный файл размером с ваш лазерный стол. Затем измерьте одну из ваших фигур/предметов. Если вам удастся получить его точную форму, но если не просто придумать красивую геометрическую форму, например, круг или квадрат, она будет точно в нее вписываться. Это будет ваша целевая форма. Создайте мишень и разместите свой рисунок (гравировку или вырез) на мишени. Теперь скопируйте мишень, свой дизайн и вставьте столько копий, сколько сможете уместить в пространстве вашего лазерного стола.

Совет: оставьте небольшое пространство между мишенями, чтобы их можно было поставить, не задевая окружающие.

Вырежьте кусок картона по размеру вашего лазерного стола и вставьте его в лазер. Теперь убедитесь, что для печати выбран только слой с мишенями. Выгравируйте, отметьте или вырежьте нужные формы на картонной доске. Это создаст сетку на картоне, которая соответствует сетке в файле. Теперь поместите предметы, которые вы собираетесь выгравировать, на мишени, отмеченные на картоне. Не забудьте перефокусировать лазер на вершины того, что вы гравируете. Теперь вы можете отключить печать целевого слоя и включить печать слоя дизайна.

Пока вы не перемещаете картон, вы можете просто выкладывать новые детали, нажимать гравировку и повторять, пока все детали не будут готовы.

Совет №10: Используйте лазерный указатель, чтобы определить, зоны гравировки и реза

Следует помнить, что это хорошо работает с векторными линиями, где лазерная указатель следует по линияи, но не так хорошо с гравюрами, где лазер проходит обратно и по всей площади гравюры. Если нужно использовать лазерный указатель, чтобы понять, где закончится гравировка, то можно сделать так: нарисовать векторный квадрат или круг вокруг гравировки, а затем лазерный указатель просто трассирует квадрат. Или можно нарисовать горизонтальные и вертикальные центральные линии.

Как сфокусировать маломощный лазерный диод до 0.05мм?

Как сфокусировать маломощный лазерный диод до 0.05мм?

Есть задача сфокусировать 405nm лазерный диод до пятна 0.05-0.07мм. Диод слабенький, максимум 150mW.

Заказал несколько дешманских корпусов с линзами из китая - во всех по 1 линзе. На выходе во-первых, получаю пятно почти 1мм, во-вторых, получается нехилая боковая засветка(с этим можно нормально бороться, но тем не менее. ), и, в-третьих, точкой там и не пахнет, скорее прямоугольник с отношением сторон 1:4, это не есть хорошо.

Может у кого есть проверенные варианты чем можно сфокусировать до требуемых размеров? Покупать весь ассортимент на али и пробовать - накладно может выйти.

Лазерный луч появляется со специальной прямоугольной площадки, и в итоге оптика показывает все как есть, т.е. овальной или прямоугольной формы луч, причем у каждого диода эта форма может немного отличаться.

Видел решения где применялась металическая пластина с отверстием, для отсечения лишнего, и получался идеальный круг, но лишнее ведь так-же являлось лазерным излучением, которое стало отсеиваться, и в следствие чего итоговая мощность получалась на порядок ниже.

Ну вот пример работы трехлинзовой оптики.

Вполне отчетливый круг. Беда в том что боковая засветка огромная.

Но её сфокусировать до нужного размера никак не получается.

И если выбирать между формой и размером, у меня в приоритете размер.

У меня диод синий 2W с одной линзой форма луча прямоугольная с тремя линзами форма луча круглая

могу любую сфокусировать в пятно 0,1-0,15мм только потери мощности в трех линзовой оптике больше.

Регулирую на минимальной мощности на поверхности с минимальным отражением .

Потери мощности не пролема, мне 100mW за глаза. А вот как получить пятно 0.05 пока так и не понял.

У трехлинзовой мне помимо круглого пятна очень нравится фокусное расстояние - где-то 50 мм. У всех остальных коллиматоров что у меня есть - от 5 до 20 мм. Это не совсем есть гуд.

Скачал софт для построения оптики, буду его мучить.

У коллиматора с тремя линзами фокусное расстояние от 40 до 120мм .

Чем ближе линза к диоду тем больше фокусное расстояние.

Для чего будет использоваться лазер ?

как то тоже делал платы, засветка фоторезиста . после травления дорожки крупнее получаются чем на макете, надо учитывать это когда делаешь сам макет. увеличив скорость лазера до какого то предела, так можно уменьшить ширину линии засветки фоторезиста уже сфокусированного луча. после нескольких проб, узнав практическую ширину засветки фоторезиста, потом уже выставляешь шаг сканирования оси на станке. но все равно мелкое не очень хорошо получается..

selenur писал(а): А засветку планируешь лишь дорожки в векторном режиме, или построчно типа как картинку?

Именно поэтому и надо сфокусировать на 0.05.

Боковая засветка есть, но с ней можно бороться, насколько успешно - буду выяснять как соберу станок.

самодельный. на 5,6мм диоде.

Выглядит пока никак. Думал вырезать из дюрали корпус под диод с зажимной гайкой, для быстрой замены и нарезать резьбу под коллиматор. Но видимо все будет несколько сложнее.

Эксперименты показали что если взять 2-х линзовый коллиматор + 3х линзовый, но в принципе получается что-то похожее на круг размером меньше 0.1. Поак все на руках было, на неделе соберу в какую-нибудь трубку и попробую замерить.

leninxxx писал(а): самодельный. на 5,6мм диоде.

Выглядит пока никак. Думал вырезать из дюрали корпус под диод с зажимной гайкой, для быстрой замены и нарезать резьбу под коллиматор. Но видимо все будет несколько сложнее.

Эксперименты показали что если взять 2-х линзовый коллиматор + 3х линзовый, но в принципе получается что-то похожее на круг размером меньше 0.1. Поак все на руках было, на неделе соберу в какую-нибудь трубку и попробую замерить.

Держа в руках не получиться нормально сфокусировать , сделайте или купите корпус под ваш размер диода с резьбой под линзу.

Думаю хватит одного коллиматора 3х линзового .

selenur писал(а): А засветку планируешь лишь дорожки в векторном режиме, или построчно типа как картинку?

Именно поэтому и надо сфокусировать на 0.05.

Боковая засветка есть, но с ней можно бороться, насколько успешно - буду выяснять как соберу станок.

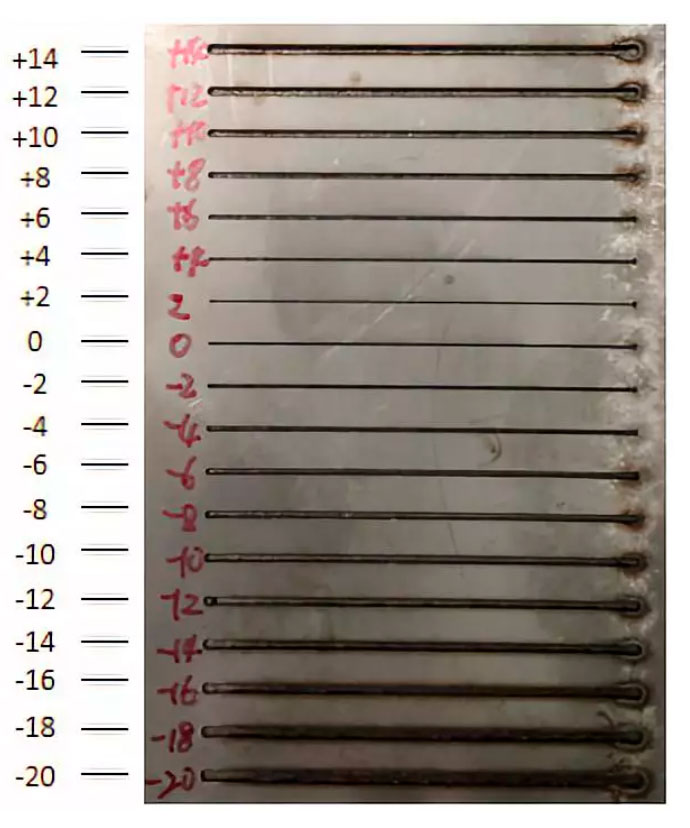

Я как-то проводил тесты, при использовании однолинзовой оптики, на скорости 500 мм/мин. то получил вот такие результаты:

Получившаяся дорожка:

Может и проще, но

1. он большой. По крайней мере значительно больше чем я планировал делать. Соответсвенно тяжелее.

2. я сильно не уверен что его оптика даст мне нужный размер пятна. а тратить деньги пачками у меня есть куда.

3. мы не ищем легких путей

selenur писал(а): Я как-то проводил тесты, при использовании однолинзовой оптики, на скорости 500 мм/мин. то получил вот такие результаты:

А что за фоторезист использовали? Тот что у меня при пересвете потом вообще не смывается, у вас наоборот.

Кстати, ваши результаты показывают что при 100mW скорость можно увеличить примерное вдвое. На радиокоте есть тема по постойке подобного из струйника, так там скорости значительно выше ваших, а мощность так же около 100 mW.

Перед тем как начать резать металл необходимо установить оптимальное фокусное расстояние между лазерной головкой и разрезаемым материалом.

От правильности настройки фокуса зависит ширина и качество реза, образование грата, скорость резки.

Фокусное расстояние

Если двумя словами, то фокусное расстояние это расстояние от линзы до фокусной плоскости. В нашем случае за фокусную плоскость принимаем заготовку - металлический лист.

Положение сфокусированного пятна (фокальной точки) над фокусной плоскостью называется положительной, а положение под заготовкой называется отрицательной.

Значение положения фокуса

Значение фокусного расстояния влияет на размер размера пятна на поверхности или внутри металической заготовки: так при увеличении фокусного расстояния увеличивается диаметр пятна, а ширина реза увеличивается.

Положительный фокус

Это фокусное расстояние при котором луч лазера фокусируется выше поверхности заготовки.

Как правило такая фокусировка используется для кислородной резки заготовок из углеродистой стали.

Такой способ резки реализует удаление шлака и помогает кислороду достигать нижней поверхности заготовки для участия в полной реакции окисления.

Чем больше значение положительного фокуса, тем больше диаметр пятна лазера на поверхности заготовки, тем больше нагрев и добавление тепла вокруг щели, и тем более гладкой и яркой режущей поверхности из углеродистой стали.

Отрицательный фокус

То есть фокус резания находится в заготовке. В этом режиме, поскольку фокус находится далеко от режущей поверхности, ширина резания является относительно большей, чем точка резания на поверхности заготовки. В то же время поток режущего воздуха велик, и температура является достаточной.

При резке нержавеющей стали целесообразно использовать резку с отрицательным фокусом, поверхность реза имеет однородную текстуру и хорошее поперечное сечение.

Перфорация пластины перед резкой. Поскольку перфорация имеет определенную высоту, перфорация использует отрицательный фокус, который может гарантировать, что размер пятна в позиции перфорации является наименьшим, а плотность энергии - наибольшей.

Нулевой фокус

То есть фокус резания находится на поверхности заготовки. Как правило, режущая поверхность, близкая к фокусу, является относительно гладкой, в то время как нижняя поверхность вдали от режущего фокуса является шероховатой. Этот случай в основном используется для непрерывной лазерной резки тонких пластин и импульсного лазерного испарения с высокой пиковой мощностью для резки слоев металлической фольги.

Выбор фокусировки для лазерной резки определяется не материалом режущей пластины (нержавеющая сталь, углеродистая сталь), а методом резки (окислительная резка, расплавленная резка).

Итоги

В станке лазерной резки металла необходимо использовать разные режимы фокусировки для обработки разных заготовок. Благодаря разным позициям фокусировки и способам регулировки разных типов режущих головок пользователи могут комбинировать различные эффекты положительной и отрицательной фокусировки при резке нержавеющей и углеродистой стали, комбинируя свои собственные потребности в обработке. Чтобы выбрать подходящий метод фокусировки, мы можем в полной мере оценить преимущества станков для лазерной резки!

В этой статье мы представим вам ТОП-15 ошибок при работе на лазерных станках, начиная от самых серьезных и очевидных до глупых и нелепых. Они могут съесть у вас немало времени, нервов и денег.

Давайте начнем с самого очевидного – несоблюдение техники безопасности.

Несоблюдение техники безопасности

Если у вас есть лишние пальцы, глаза или деньги, то вы, конечно, можете пролистать этот пункт и перейти сразу к следующему. Но если нет, давайте поговорим.

Травмы, ожоги, причем как кожи, так и глаз, и легких, вывод из строя станка, комплектующих и пожар — это всё может случиться при несоблюдении техники безопасности.

Основное, на что стоит обратить внимание — заземление, вытяжка, стабилизатор и работа с правильными материалами. Например, нельзя резать ПВХ. На этом станке кто-то однажды попробовал это сделать.

Давайте посмотрим. Мы возьмем одну ламель. Вот так она выглядит.

Ламель после неправильного использования станка

Вот так выглядит ламель после резки ПВХ на станке. Это не самое страшное. Неприятнее было бы получить ожег легких. Не режьте ПВХ на лазерном станке.

Она вся покрыта ржавчиной, и это меньшая из бед, потому что вы можете получить ожог лёгких от работы с ПВХ.

Самое главное — никогда не оставляйте станок в работе без присмотра. 95 % пожаров происходит именно по этой причине

И в первые минуты пожар еще можно успеть потушить. Всегда надо помнить про траекторию движения луча и желательно не попадать под него, потому что это может быть больно.

И вообще лучше всегда работать с закрытой крышкой.

Неправильная юстировка

Юстировка — это настройка положения зеркал для корректной передачи лазерного луча от излучателя до материала.

Лазерный станок, как гитара, если не настроишь, нормально играть будет невозможно.

Неправильно настроенная юстировка ведет за собой искажения в макете, понижение мощности, прорезающей способности, раздвоения луча, толстый или черный рез.

Как только появились проблемы с резкой, сразу нужно проверить юстировку. Чаще всего дело именно в ней.

Результаты неправильной юстировки.

А еще проблемы бывают при отсутствии компрессора.

Отсутствие компрессора

Компрессор охлаждает линзу и выдувает продукты горения из зоны резки.

Чем мощнее подача воздуха, тем чище рез и тем он быстрее и качественнее. Без компрессора продукты горения остаются на линзе, лазерный луч их разогревает. Таким образом, линза быстрее выходит из строя, она перегревается и лопается. А разве вам это нужно?

Работа без системы охлаждения

Работать совсем без системы охлаждения невозможно. Мы думаем, что все это прекрасно понимают. При перегреве трубки появляются микротрещины, она теряет в мощности и преждевременно выходит из строя.

Если вам нравится мастерить что-то своими руками, вы, конечно, можете придумывать пивные охладители, кулеры от девятки, вентиляторы и прочие хендмейд разработки.

Но нужно тщательно следить, чтобы в самодельный охладитель не попадал даже самый мелкий мусор, потому что он оседает на трубке и тоже негативно влияет на срок её службы. Если вы хотите работать без заморочек, то гораздо проще купить уже готовый чиллер. Например, CW-5000 и забыть о такой проблеме, как охлаждение.

Чиллер имеет замкнутый контур, и вода не контактирует с внешней средой.

Главное, остается только раз в полгода менять воду и поглядывать на табло во время работы.

И самое главное — не забывайте включать систему охлаждения перед работой.

Настройка силы тока лазерной трубки

Если сила тока слишком высокая, то электроды лазерной трубки перегреваются, просаживается мощность. И месяца через три трубка выходит из строя. А если сила тока будет слишком слабой, то вы просто не используете ресурс мощности, заложенный в трубке.

Обязательно настраивайте силу тока в соответствие с заводскими рекомендациями.

Настройка фокусного расстояния

Неправильная настройка фокусного расстояния дает потерю мощности, косой торец или нечёткий рисунок. Осуществляется настройка засчет поднятия и опускания сопла.

Есть фокусные пластинки, которые идет в комплекте со станком, но они не всегда корректны, потому что, во-первых, истинное фокусное расстояние не всегда точно соответствует тому, что выставили на заводе. А, во-вторых, фокусное расстояние нужно настраивать в зависимости от задачи.

То есть, одно дело гравировка материала, а совсем другое — резка толстых материалов.

При плохой настройке фокуса возможна потеря мощности, возникновение косого торца и нечеткого рисунка.

Перетянутые или недотянутые ремни

На самом деле, ремни всегда лучше слегка недотянуть, чем перетянуть. Слишком сильное натяжение ремней чревато повышенным износом, дрожанием реза на поворотах, скрипом и в особо сложных случаях даже пропуском шагов.

Сильно недотянутые ремни дают нарушение геометрии изделий и нарушение качества гравировки.

По идее ремни не должны сильно болтаться, но вы должны без особых усилий мочь передвинуть рабочую голову руками. Если это даётся с большим трудом, просто немного ослабьте ремни.

Плохо закрепленная линза

Иногда случается так, что человек достает линзу, протирает ее, вставляет обратно и толком не закрепляет ее. Тогда рабочая голова движется, линзу потряхивает и получается неровный рез.

Неправильно подготовленный файл для резки

Это отдельная большая тема, но давайте пройдемся по основным моментам. Лишние, наложенные друг на друга линии — это то, от чего нужно избавляться, потому что станок при работе будет дважды проходить по одному и тому же месту.

Разбитые на сотни маленьких отрезков файлы — такое случается при кривом экспортировании, например, из инженерных программ. К примеру, AutoCAD. Файл будет отображаться некорректно и вместо плавных линий вы будете получать просто ломаные отрезки.

И, конечно, не забывайте, что масштаб должен быть 1:1.

Работа без оптимизации реза

Оптимизация приоритетов резки задаёт, какие линии и, с какой последовательностью станок будет резать. К примеру, если вам нужно вырезать узор внутри круга, то сначала вы вырезаете сам узор, а потом уже круг. Если вы сделаете наоборот, получится так, что ваш узор может не совпасть с макетом.

Также, порой некоторые задачи выполняются часами, хотя при должной оптимизации этот процесс можно сократить в разы.

Неправильные параметры резки

Это мощность, скорость, ускорение и длина шага при гравировке. Неправильно подобранные параметры чреваты недорезкой или пережогом материала. Например, люди часто пренебрегают минимальной угловой мощностью.

Если задать определенную скорость на резку, станок движется с непостоянной скоростью, у него есть ускорение и замедление, например, на углах и в местах поворотов. Если станок будет работать с одинаковой мощностью, он будет пережигать материал в местах соединения движения.

Чтобы этого не происходило нужно задавать минимальную мощность, и она будет изменяться пропорционально скорости.

Работа в чистовую

У вас всегда должен быть образец качества. Нужно закладывать материалы на опытный образец.

И материалы под брак — 10—15 % от общего числа.

Могут быть, например, проблемные места, типа сучков у фанеры, или сыграет просто человеческий фактор, например, вы случайно сдвинете материал и всё - образец испорчен.

Отсутствие ухода за станком

Казалось бы, банальная вещь, но многие этим пренебрегают - это уход за станком. Пыль и грязь, как мы все знаем, электропроводные, и если где-то происходит небольшой пробой контакта, то по этой пыли и грязи электричество уходит, куда - неизвестно.

Может пройти по всей трубке, попасть в корпус или еще куда-то. 30 тысяч вольт при силе тока в 20—30 миллиампер для человека не сильно страшно, но тряхонет — неприятно, но не смертельно.

Однако, даже при такой маленькой силе тока эти 30 тысяч вольт попадают по корпусу на электронные компоненты вашего станка, и они могут вывести их из строя. Электроника станка, как и любая друга, не любит пыль, которая может привести к короткому замыканию или перегреву оборудования.

Так что, протирая пыль с гравера и лазерной трубки, вы продлеваете им жизнь.

И не забывайте протирать ламели от смол и других продуктов горения, потому что в противном случае вы столкнетесь не только с гарью на обратной стороне материалов, но может также произойти возгорание.

Неправильная парковочная позиция

Часто люди, не читая инструкции и не до конца понимая, как работают программы, нажимают все галочки подряд и получают непредсказуемые результаты.

У лазерного гравера есть такая функция, как Docking point или парковочная позиция. В неё станок уходит после окончания обработки макета. Это может быть удобно, например, для смены материала после текущей работы.

Если эту точку задать вне координат рабочего стола, то по завершению макета олова попытается прийти туда игнорируя концевые датчики и размеры стола.

То есть, она просто будет долбиться о край, пока вы что-нибудь не предпримете или, пока она не сломается. Помните, что Docking point привязывается к макету. Если макет подгружен с ним в станок, то когда вы вернётесь к нему, он будет вести себя все так же.

Вам нужно удалить все старые макеты, созданные с неправильной парковочной позиции.

Станок не включается

Самая распространенная неисправность — это следствие невнимательности оператора станка. Не подключенное питание, открытая крышка, не повернутый ключ, отключенный usb-провод и другие, казалось бы, очевидные моменты ставят в тупик.

Будьте внимательны и осторожны при работе со станками, читайте инструкции и соблюдайте рекомендации.

Если вы хотите, чтобы мы осветили одну из 15 ошибок поподробнее, напишите об этом в комментариях. Надеемся, что наша статья была для вас полезной.

Читайте также: