Как сделать куб из оргстекла самому

Добавил пользователь Алексей Ф. Обновлено: 04.10.2024

В этой статье я расскажу вам, как я изготавливаю акриловые корпуса для своих приборов и изделий. Начертить и заказать корпус из листового акрила или другого материала оказывается совсем не сложно. Приглашаю к прочтению.

Предисловие.

Хочу предупредить, что в статье будет много скриншотов с непонятными линиями, но надеюсь, вы сможете разобраться. Я в свою очередь постараюсь все понятно объяснить и донести информацию как любителям погрузиться в чтение, так и людям, просто заглянувшим на огонек.

Также, я не являюсь профессионалом в области проектирования, — а просто любителем. Если вы знаете более простые и интересные методы проектирования чертежей для лазерной резки — буду благодарен, если вы ими поделитесь в комментариях.

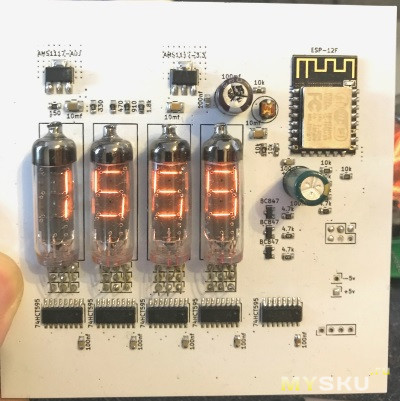

Методику подготовки макета я покажу на примере корпуса для ламповых часов на накальных лампах ИВ-9. Часы построены на ESP-12 и синхронизируют время с NTP сервером. Этот проект открытый для повторения. При желании найти его вы сможете в Сети.

Осваивать черчение (или моделирование) для лазерной резки я начал, когда появилась необходимость изготавливать корпуса для своих ламповых часов.

Мои часы

На YouTube есть множество уроков и другой информации касательно темы лазерной резки, начиная от нюансов порезки и заканчивая методами черчения и проектирования. Например у Мистер Деревяшкин или других.

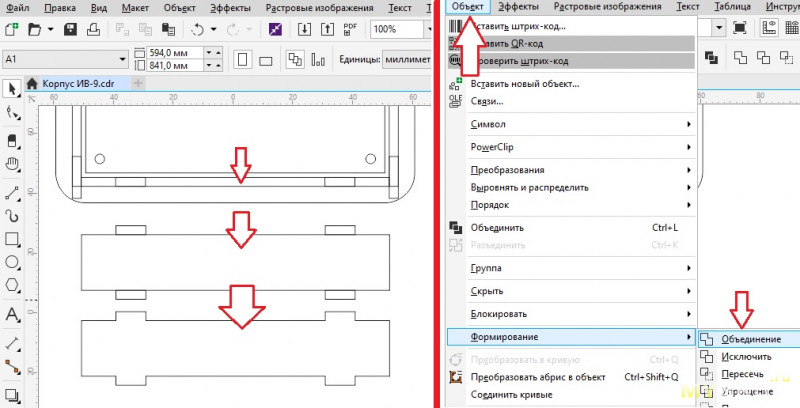

Для проектирования зачастую используются CAD программы типа Solidworks с последующим экспортом файлов в требуемых форматах, CorelDraw и др. Узнав о требованиях к файлам, я начал осваивать CorelDraw.

Коротко о требованиях к файлам. Макеты для резки и гравировки должны содержать только векторы. Форматы файлов — зачастую это DXF, CDR. Масштаб должен быть 1:1. Толщина линий — минимальная. Контуры всех объектов должны быть замкнуты. Подробнее о требованиях вы можете узнать в Сети или там, где планируете заказывать резку.

Методы соединения. Существует множество методов соединения стенок корпуса. Все зависит от вашей фантазии и 3D-мышления. Вот некоторые мне известные.

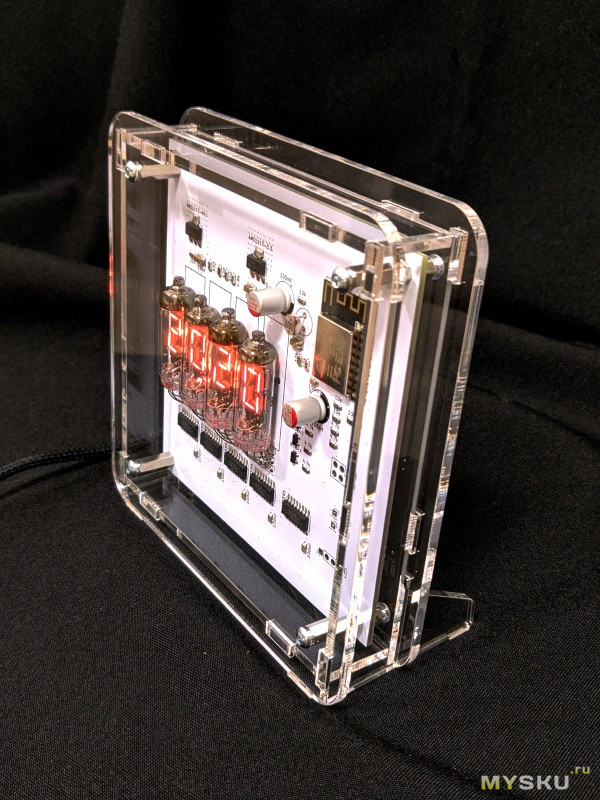

Для часов ИВ-9 я решил использовать прозрачный акрил 3 мм и соединение шип-паз. Это наиболее простой и дешевый метод соединения перпендикулярных стенок. Ведь не нужно вырисовывать дополнительные крепежные детали, требуется минимальное количество винтов и стоек. Единственным минусом является не очень эстетичный внешний вид. Но это на любителя… Еще часы будут стоять под наклоном в 5°. Итак, приступим.

Проводим измерения.

Имеем плату размерами 100*100 мм. К сожалению, крепежных отверстий на плате не предусмотрено. Изначально я планировал устанавливать плату в пазы. Но для этого нужны дополнительные крепежные детали.

В итоге решил просто просверлить отверстия. В нижней части платы есть переходные отверстия и они ровно расположены. Поэтому отталкиваясь от них получаем отступы по 4,7 мм с каждой стороны. Размечаем, сверлим.

Толщина ламп от 10 до 11 мм. Поэтому спереди используем стойки М3х12ВВ (внутринняя-внутринняя резьба), сзади — М3х5ВН (внутринняя-наружная резьба) — для узелка провода питания.

Общая толщина платы со стойками — 5+1,6+12=18,6 мм. Такой будет и ширина боковых стенок.

Начинаем разрабатывать макет. Прорисовываем плату.

Первым делом устанавливаем CorelDraw и создаем файл.

Рисуем прямоугольник с размерами платы.

Рисуем круги крепежных отверстий с диаметром, чуть большим крепежных винтов. Копируем круги к углам платы.

Переназначая начало координат на каждый из углов удобно выставлять круги крепежных отверстий с требуемым отступом по координатам XY.

После расстановки начало координат можно установить в центр прямоугольника. Получились габариты платы с крепежными отверстиями.

Верхняя и нижняя стенки.

Теперь самое простое. Дублируем нижнюю стенку, увеличиваем ширину до 18,6 мм, назначаем начало координат в центр. Далее запоминаем координаты шипов по оси Х, переносим их на края прямоугольника с привязкой по краю и устанавливаем прежние координаты. Все выделяем и объединяем. Готово. Получили макет верхней и нижней стенок.

Получаем и собираем наш корпус.

К сожалению, фото процесса сборки я не делал. Да и нет ничего интересного: снимаем защитную пленку, удаляем пыль. Далее прикручиваем заднюю панель, вставляем боковые стенки в пазы и на них одеваем переднюю панель, прикручиваем.

Подводим итоги.

Как вы уже увидели, изготовление корпусов из листовых материалов не является сложной задачей, а сам CorelDraw чем-то похож на Paint. Да, потрудится все же придется. И без ошибок вряд ли получится.

Например, в этом корпусе серьезных ошибок я не допускал, но недочеты были — это промах с крепежными отверстиями на 0,2-0,3 мм (сверлил вручную) и большие пазы для шипов — в статье указал, как правильно (детали немного люфтят). Но они не серьезные и с ними можно жить.

В результате получаем простой, дешевый и достаточно эстетичный корпус для любителей лицезреть внутреннее устройство изделия.

Многие спросят где же станки и процесс реза? На это я могу ответить, что экономически не выгодно покупать станок для мелких поделок. В квартире держать оборудование такого рода невозможно, да и запахи дыма и гари — не для жилых помещений. Так же под вопросов сам факт DIY. Но рисовал сам, руки тоже участвовали :).

P.S.: По просьбам читателей добавляю ссылку на фирму, в которой я делал заказ — NIOS.

Цена за комплект деталей из прозрачного акрила толщиной 3 мм при заказе 11 шт составила 3$. Материал предоставляет фирма. Цена без учета крепежа.

Спасибо, что дочитали до конца. Касательно темы ламповых часов еще есть что рассказать.

:) Если понравилось, — жмем сюда ↓

Материал для изготовления ледяного куба

Конструктивные параметры куба

Имитация льда в мире дизайна и архитектуры

Искусственный лед позволяет воплощать интересные дизайнерские концепции при проведении выставок, тематических праздников, музейных экспозиций, эстрадных концертов. Ледяные композиции незаменимы для воплощения арктических сюжетов в ландшафтном дизайне.

Обращаясь к нам, Вы гарантированно получите быстрое и качественное воплощение самых смелых проектов! Чтобы получить больше информации об услугах компании, свяжитесь с нашим менеджером или заполните форму обратной связи на сайте.

A PHP Error was encountered

Message: Undefined property: stdClass::$seo_descr

Ледяной куб из оргстекла 4 из 5 на Дата создания : 2017.07.03 Автор "Акрилшик"

Портфолио реализованных работ

Акрил может многое. Мы – можем все! Для ознакомления с нашей продукцией перейдите в одну из категорий

Icer 5 октября, 2018 Специализация: мастер в возведении гипсокартонных конструкций, отделочных работах и укладке напольных покрытий. Установка дверных и оконных блоков, отделка фасадов, монтаж электрики, сантехники и отопления - по всем видам работ могу дать подробную консультацию.

Сегодня я поделюсь своим опытом изготовления бокса для любого коллекционного предмета. Процесс прост, используются доступные материалы, и работа не отличается сложностью. Зато вы можете сохранить памятную вещь или сувенир и защитить его от порчи. Размер может быть каким угодно, все зависит о того, что вы собираетесь хранить.

Описание процесса

Для простоты и доступности я разбил все работы на отдельные этапы.

Шаг 1: подготовка материалов и инструмента

Из материалов нужно следующее:

- Оргстекло. Размер зависит от того, какой бокс вы собираетесь сделать.

- Деревянный элемент. Это может быть кусок доски или мебельного щита, используется для постамента.

- Эпоксидный клей. Можно использовать и любой другой состав, главное, чтобы он слегка размягчал оргстекло при склеивании.

Что касается инструментов, то нужен такой набор:

- Настольная циркулярная пила. На ней должен быть установлен специальный диск для резки пластика, обычно он имеет небольшие зубья для аккуратной распиловки.

- Дремель. Этот компактный инструмент пригодится при обработке элементов.

Для бокса, показанного на фото, использовались такие параметры:

- 11х20 см: передняя и задняя панели.

- 8х20 см: две боковые панели.

- 11х8 см: верхняя часть бокса.

- 12,5х10 мм: деревянное основание, на котором будет располагаться короб из оргстекла.

Шаг 2: резка заготовок и склеивание корпуса

Этот этап состоит из таких действий:

- Оргстекло размечается и режется на заготовки требуемого вам размера. Если в пиле есть возможность регулировки наклона диска, его можно расположить под углом 45 градусов, чтобы сделать торцы скошенными и идеально соединить все части.

- Отрезанные торцы дополнительно шлифуются для придания им идеальной гладкости.

- Корпус склеивается на ровной поверхности: на стол кладется одна из широких частей, к которой сбоку приклеиваются две боковины. Клей готовится, как указано на упаковке, наносить его следует аккуратно, не допуская больших излишков. В качестве опор можно использовать кирпичи или другие элементы.

- Сверху приклеивается второй широкий элемент, на него кладется груз чтобы части соединились идеально.

- Изделие оставляется на 2 часа, чтобы состав высох полностью.

- Излишки клея на торцах убираются шлифовальным станком.

Шаг 3: приклеивание верхней части

Когда корпус склеен, можно приступать к приклеиванию верхней части. По периметру наносится клей, после чего элемент аккуратно кладется на место и выравнивается. Для надежности и плотного прилегания наверх кладется груз.

Через два часа можно убирать груз и шлифовать стыки, если на них выступили излишки клеевого состава.

Шаг 4: изготовление и обработка деревянного основания

Деревянное основание делается так:

- При желании заранее скругляются наружные углы. Я делал это с помощью фрезерного станка.

- Ставится короб из оргстекла, идеально выравнивается относительно всех сторон, после чего отчерчивается контур.

- По углам сверлится четыре отверстия. Диаметр сверла я подбирал по толщине оргстекла, глубина составляла около 8 мм.

- Далее есть два варианта: либо сверлить отверстия вдоль линии, как это делал я, либо сделать паз с помощью ручного фрезера, если он есть у вас под рукой.

- Паз выравнивается до идеального состояния с помощью ножа плотника. Работа простая, но требует аккуратности и отнимает немало времени.

- Поверхность я решил обработать с помощью горелки. Ей аккуратно прожигается вся поверхность. Затем нужно протереть ее ветошью и обработать воском, чтобы она приобрела блеск и не пачкалась. Вы можете поступить проще и покрасить дерево или покрыть его лаком.

Шаг 5: крепление экспоната

Способ крепления зависит от того, что вы размещаете в боксе. У меня это робот, сделанный мне когда-то отцом, поэтому я расскажу, как ставить и фиксировать вертикальные элементы:

- Находится середина, от нее делается одинаковый отступ в обе стороны и пробивается два отверстия. Это можно сделать как гвоздем, так и сверлом небольшого диаметра, второй вариант намного проще.

- В поверхности вырезается небольшое углубление, чтобы в нем разместилась проволока, которой мы будем фиксировать робота.

- Изделие выставляется, выравнивается, после чего через отверстия протягивается проволока так, чтобы держать две ноги робота. С нижней стороны она закручивается до тех пор, пока сувенир не станет неподвижно.

- Надевается бокс из оргстекла: на этом работа завершена. Можно ставить сувенир на полку и любоваться им. Если вы хотите зафиксировать колпак в основании, возьмите силикон, его потом можно оторвать без ущерба конструкции.

Если вы хотите выразить благодарность, добавить уточнение или возражение, что-то спросить у автора - добавьте комментарий или скажите спасибо!

Структурно девайс представляет собой каркас, обтянутый рассеивающей тканью с фоном внутри, и освещаемый 1-3 источниками света. Простейший лайткуб можно сварганить буквально за двадцать минут из картонной коробки и "папиросной" бумаги, но если хочется чего-то более основательного, придется потрудиться. К счастью в различных фотоблогах опубликованы подробные инструкции.

БОльшая часть авторов рекомендует делать каркас из коробов ПВХ "кабель-канал". Ок, сказал себе Бартимеус и отправился в строительный магазин.

Итак вначале у меня было:

- лист ватмана размером А1.

- короб ПВХ 16x16 - 4 шт по 2метра;

- брусок расшивочный 15x20мм - 6 шт. по 1.2 метра;

- спанбонд, он же геотекстиль - 1 упако вка, 1.6 x 10 метра.

Я нарезал 12 кусков короба длиной 35 см. В четырех из них я сделал прорезь сбоку, еще в четырех растопырил "ушки". Забегая вперед, отмечу, что это очень топорная работа. Кабель-канал вообще не предназначен для создания конструкций из него и подобного отношения он тем более не прощает.

Для резки короба я додумался использовать садовый секатор. :) А для соединения - использовать строительный монтажный клей Lacrysil "Круче гвоздей", в надежде компенсировать неровности профиля и огрехи резки. Забегая вперед, отмечу, что надежды оправдались лишь частично.

Тем не менее, довольно скоро я стал обладателем двух рамок 35x35 см. Осталось соединить их в куб, "ушастыми" кусками.

Тем не менее, вот он, заветный куб! Как ни странно, конструкция вышла относительно прочной. Хотя и неказистой. Что поделаешь, работа с коробом ПВХ, требует прямых рук.

Для профилактики я оклеил углы скотчем. Затем поместил внутрь фон, и обтянул куб спанбондом. Кстати, вместо геотекстиля можно использовать бязь, и, в принципе, любую белую ткань, сгодится даже старая рубашка.

Кто там шепчет "ночнушка"?? Покиньте аудиторию, проказник! :))

Что-то забыли? Ну конечно же! Самое главное - свет!

Вот так выглядит лайткуб "на боевых позициях". Для освещения я использовал два настольных светильника Ultraflash UF-301 .

Это первые снимки. Как видите, смотрятся они более чем прилично. Несмотря на то, что от теней полностью избавиться не удалось (спанбонд все же слишком тонок, надо минимум два слоя), качество фото на порядок выше тех, что я делал при свете из окна.

Тем не менее, когда первый восторг утих, мне захотелось. сделать версию 2.0. Ибо в процессе выявились досадные конструктивные недоработки.

Я уже думал докупить короба, и соединить его правильно, срезая все неровности и подгоняя детали максимально точно, когда во время очередной медитации в строймаркете увидел ЭТО.

Запоминайте и не говорите, что не слышали! Лучший материал для каркаса лайткуба - это профиль "уголок" из ПВХ, белый, 20*20 мм, толщина 1.5 мм. Продается кусками по 2.7 метра, стоит копейки, во всяком случае - дешевле короба. И он достаточно жесткий, чтобы соорудить куб хоть 60x60x60 см. .

. превосходно режется ножовкой по металлу.

. и не менее превосходно клеится! Причем, можно использовать даже клей "Момент", не обязательно тратиться на монтажный. Рамки вышли на одном дыхании. Для надежности, я фиксировал места склейки бельевыми прищепками.

Мой лайткуб 2.0 представляет собой параллелепипед 30x35x45 см. Забегая вперед, отмечу, что чуток промахнулся - длину модуля надо было делать сантиметра 42.5-43. Почему - поясню ниже.

Я внес в конструкцию еще одно важное дополнение - наклеил на внутреннюю поверхность верхнего уголка светодиодную ленту. Для фронтальной подсветки. Это решение я подсмотрел у китайцев с алиэкспресса.

Мощность ленты - 14.4 ватт/метр, при длине кусочка 35 см (это 7 светодиодных модулей, каждый 5 см) потребляемая мощность составит 5.04 ватта, при напряжении питания 12 вольт, ток составит 420 миллиампер. Что позволяет использовать для запитки обычный блок постоянного тока 12 В с током 500-700 мА!

Пока сох клей, можно соорудить рассеиватели. По новой концепции, они должны быть съемные. Из расшивочного бруска я сколотил подрамники 2 шт. 30x35 см и 1 шт. - 35x45см. На боковые я натянул потолочную ткань PONGS, а на верхний - два слоя спанбонда. Для крепления использовал силовые кнопки со шляпками, но подойдут и обычные.

Сейчас кто-то спросит, а почему нельзя было соорудить из бруска весь каркас, зачем это пижонство с уголком и накладными рассеивателями? Отвечаю: для этого нужны не только элементарные столярные навыки, но и столярный же верстак или хотя бы нормальный рабочий стол с тисками. Пилить брусок "на коленке" - плохая идея, а собирать из кусков рамки "на весу" - и того хуже.

Как видим, на этот раз все усилия оправдались. Кусок ватмана лег внутрь как влитой, если бы мой фотобокс был покороче, сантиметров так 43, то спокойно можно было использовать готовый формат А2. Потолочная ткань хорошо рассеивает свет, притом, что я ввернул в "настолки" мощные лампочки Gauss 15W, по 1400 люмен каждая. Для верхней подсветки я использовал светильник на прищепке "Светкомплект" E50N с лампой 590 люмен, хотя подойдет и обычный патрон на штативе.

Как видите, результаты достигнуты. Блики и тени пропали, единственное, что надо поработать над коррекцией баланса белого, но это уже другая тема.

Наглядная демонстрация результатов подсветки светодиодной лентой. Вариант "без подсветки" - слева. Как видим, результат очень даже стоит пары лишних рублей, потраченных на ленту и блок.

Каркас и рассеиватели обошлись примерно в 7 рублей новыми, причем половину суммы отдал за клей. Еще 5 рублей пришлось выложить за светодиодную ленту, она продается метрами. Блок питания не учитываю, по ним разбежка.

Резюме. Лайткуб - эффективное подспорье для фотографа-предметника. Его легко и просто изготовить своими руками, главное - определиться с размерами и выбрать правильный материал для каркаса.

Читайте также: