Как сделать криволинейную деталь из дерева

Добавил пользователь Дмитрий К. Обновлено: 04.10.2024

Новичку об основах в области экстремальных и чрезвычайных ситуаций, выживания, туризма. Также будет полезно рыбакам, охотникам и другим любителям природы и активного отдыха.

вторник, 15 сентября 2020 г.

Как согнуть древесину

Криволинейную деревянную деталь можно получить двумя методами: изогнув ровную заготовку или вырезав необходимую пространственную форму.

Проще всего выпилить древесину. Но при выпиливании волокна древесины в зону радиусов попадают поперечные срезы, которые не только ухудшают внешний вид, но и заметно усложняют последующую доводку изделия, например, его фрезерование или чистовое шлифование. Кроме того, на самых уязвимых для механического воздействия скруглённых участках волокна идут поперёк сечения, что делает деталь склонной к разлому в этом месте.

Не стоит забывать что при выпиливании, в большинстве случаев, много дерева будет безвозвратно теряться в качестве отходов.

Тогда как при сгибании древесины она обычно становится только прочнее. На кромки изогнутого бруса или доски не выходят "торцевые" срезы волокон, поэтому впоследствии можно без ограничений обрабатывать такие заготовки, с использованием всех стандартных операций.

Для сгибания выбирайте прямослойную древесину без сучков и трещин. Любой дефект или недостаток потенциально является слабым местом, поэтому возможны определенные неудачи.

Для сгибания желательно использовать пиломатериал с естественной влажностью. Если применять сухие заготовки, то предпочтение стоит отдать тем, что не обрабатывались в сушильной камере, а вялились под навесом - атмосферным способом.

В независимости от метода сгиба, после того как дерево будет вынуто из формы, изгиб слегка расслабится. Ввиду этого его нужно сделать чуть больше, чтобы впоследствии компенсировать этот эффект. Метод пропиливания можно применить при сгибе части коробки или металлического уголка.

Минимальный радиус изгибания древесины

Минимальный радиус, на который можно ее согнуть, будет зависеть от толщины и естественных свойств породы дерева.

Изготовление шаблона (шины) для сгибания древесины

Пропаренная древесина гнется по шаблону (шине), который определяет форму изгиба и дает опору для волокон внутренней части изогнутой заготовки. Шаблон должен обладать большой прочностью, и иметь ширину, равную по крайней мере ширине сгибаемой детали. Он должен обеспечивать определенные возможности фиксации на нем заготовки с помощью струбцин или других зажимов.

Можно изготовить шаблон из толстой древесины, установив форму из нее на основание из искусственных древесных материалов, или использовать склеенные между собой листы фанеры. Поскольку гнутая древесина стремится выпрямиться после освобождения зажима, необходимо скорректировать форму шаблона с учетом распрямления детали. Для этого придется воспользоваться самым надежным, хотя и не всегда приятным способом - методом проб и ошибок, чтобы определить параметры такой коррекции.

Чтобы удержать деревянную гнутую деталь в нужной форме, следует использовать зажимы. Их можно сделать самостоятельно из дерева или купить в специализированном магазине.

Из дерева следует сделать круглые обрезки — несколько штук. В них просверливаются смещенные от центра отверстия. После этого необходимо просунуть болты через них, а затем просверлить еще одно отверстие через стороны, чтобы задвинуть их намертво. Такие нехитрые поделки могут стать отменными зажимами.

Нагрев в паровой коробке для сгибания древесины

Главная задача паровую коробки — держать дерево, которое необходимо согнуть. В ней должно быть отверстие, предназначенное для выхода давления пара. В противном случае она взорвется.

Паровую камеру делайте из фанеры для наружного применения либо используйте пластиковые или металлические трубы-короба. Фанера позволяет изготовить с помощью клея и шурупов простую конструкцию в точности в соответствии с вашими конкретными требованиями. Этот тип камеры идеален, если планируется пропарка целых партий древесины. Камера из пластиковой или металлической трубы ограничивает диапазон размеров, но вполне пригодна для небольших заготовок.

Кроме того, в коробке должна быть предусмотрена съемная крышка, через которую можно будет вытащить гнутое дерево, после того как оно приобретет нужную форму.

Сделайте теплоизоляцию камеры с помощью пенопласта или деревянных брусков, закрепив их на камере проволокой. Установите камеру на подставках с небольшим наклоном, чтобы конденсат мог вытекать. Обеспечьте резервуар-приемник для вытекающей воды.

Теперь настало время пропарить дерево, для этого следует позаботиться об источнике тепла и закрыть заготовку из дерева в паровой коробке.

Пар можно получить с помощью небольшого электрического испарителя или парогенератора заводского изготовления или сделать собственный испаритель из подручных материалов.

На каждые 25 мм толщины заготовки пропаривать изделие нужно около часа.

Располагайте материал в пропарочной камере так, чтобы именно поверхности, обращённые к внешнему радиусу, беспрепятственно попадали под струи пара.

По истечении времени, дерево нужно вынуть из коробки и придать ему необходимую форму. Процесс должен выполняться очень быстро, максимум несколько минут. Сгибается заготовка аккуратно и мягко.

Одни виды древесины гнутся легче других за счет разной эластичности. Разные способы требуют приложения силы разной величины.

Можно закреплять дерево на шаблоне при его формировании. Благодаря этому легче контролировать процесс.

Презентация 6 ласс.Конструирование и изготовление изделий из древесины. Учебник Глозман.

§ 11 . Конструирование и изготовление изделий из древесины с криволинейными формами

Автор учитель технологии

Конструирование

Конструирование — это

творческий процесс,

направленный на

разработку изделия.

Конструирование изделий из древесины обычно проходит в несколько этапов.

Для оценки изделия используют несколько характеристик: технологичность, прочность, надёжность, качество, дизайн, экономичность, экологичность .

После того как изделие придумано, выбран материал и сделан его чертёж, необходимо переходить к непосредственному изготовлению изделия из древесины.

В связи с тем, что эскиз или чертёж детали с криволинейными формами разметить на древесине сложно, при изготовлении таких изделий используют шаблон .

Его можно сделать из

фанеры или металла.

кладут на заготовку и

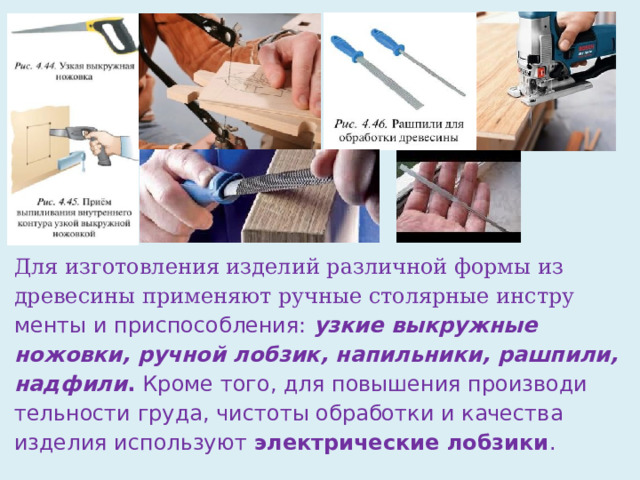

Для изготовления изделий различной формы из древесины применяют ручные столярные инстру менты и приспособления: узкие выкружные ножовки, ручной лобзик, напильники, рашпили, надфили . Кроме того, для повышения производительности груда, чистоты обработки и качества изделия используют электрические лобзики .

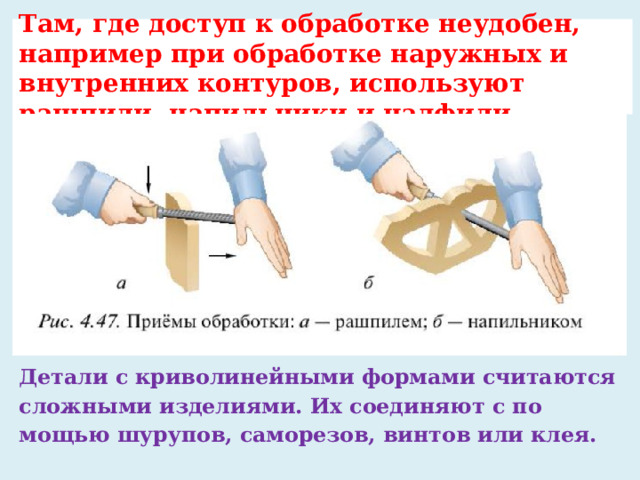

Там, где доступ к обработке неудобен, например при обработке наружных и внутренних контуров, используют ращпили, напильники и надфили.

Детали с криволинейными формами считаются сложными изделиями. Их соединяют с помощью шурупов, саморезов, винтов или клея.

Шурупы и саморезы имеют нарезку, благодаря чему они прочно держатся в древесине. Поэтому их чаше применяют в столярном деле, чем гвозди.

Например, с помощью шурупов и саморезов крепят мебельную фурнитуру.

Мебельная фурнитура — вспомогательные части и детали для мебельного производства. Мебельные комплектующие могут быть изготовлены из различных конструкционных материалов — металла, пластмасс, древесины, стекла, керамики.

Основные понятия и термины:

- конструирование изделий, технологичность, прочность, надёжность, качество, шаблон, криволинейные формы детали, узкая выкружная ножовка, мебельная фурнитура.

Вопросы и задания

1 . Как вы считаете, что включают в себя понятия экономичности и экологичности изделия из древесины?

2. Что такое припуск на зачистку и чистовую обработку изделия? Какими столярными инструментами его можно обработать?

3. Какие факторы вы будете учитывать при конструировании декоративной полки?

Очень часто в производстве мебели используются криволинейные детали. Процесс их изготовления постоянно совершенствуется, появляется новое оборудование для получения криволинейных деталей.

Существует несколько способов получения криволинейных деталей:

• выпиливания из доски и других древесных материалов криволинейных заготовок из их последующим механическим обработкой;

• гибки массивной древесины по заданному контуру с предыдущим гидротермическим обработкой и последующим механическим обработкой;

• гибки массивной древесины с предыдущим пропилюванням;

• гибки с одновременным склеиванием заготовок из массивной древесины;

• склеивания с одновременным гибкой шпона нужным радиусом.

Первый способ изготовления криволинейных деталей выпиливания из доски является простым. Он заключается в раскроя доски на мерные отрезки по длине, разметке отрезков с помощью шаблонов и выпиливания из них заготовок. В ряде случаев с целью увеличения выхода заготовок мерные отрезки склеиваются по кромке в щит с последующим разметки и раскроя. Этот способ имеет ряд недостатков: перерезание волокон ослабляет прочность детали, полученные напивторцеви и торцевые поверхности хуже опоряджуються, увеличиваются расходы древесины. Криволинейные детали выпиливания из массивной древесины и других древесных материалов изготавливают по технологии, которая характерна для деталей прямолинейной формы.

Гибки с одновременным склеиванием массивной древесины позволяет получить детали с небольшим радиусом изгиба. Трудоемкость процесса значительная, поскольку необходимо предварительное механическое обработки каждой планки склеивается. Но в этом случае можно использовать заготовки малых толщин, что значительно повышает процент полезного выхода заготовок.

Технология изготовления гнутопропиляних деталей по своей сложности занимает среднее место между технологией гибки и гибкой с одновременным склеиванием. При этом деталь за счет сделанных на заготовке из массивной древесины пропилов якобы состоит из пластинок, склеенных между собой, и не требует гидротермической обработки. Но такая технология позволяет получать детали, обычно, с небольшим радиусом изгиба, например, когда нужно согнуть концевые части заготовки.

Получение гнутоклеених и плоскоклеених деталей из шпона является наиболее простым, поскольку не требует выполнения трудоемких операций гидротермической обработки. Кроме этого, для изготовления деталей полнее используется древесина, а склеенные детали при равных одинаковых условиях имеют высшие механические показатели.

Технология изготовления криволинейных деталей гибкой прямолинейных заготовок из массивной древесины по количеству операций и оборудования сложнее, поскольку требует гидротермического обработки, но устраняются недостатки способа выпиливания. Основное, что полученная гнутая деталь является крепче выпиленные, а удельный расход древесины значительно уменьшается.

При влажности древесины 8 ± 2% и температуре 20 . 25 Со граница безруйнивного гибки лежит в пределах

Из отношение видно, что возможен, т.е. бездефектный радиус изгиба заготовки из древесины не удовлетворяет требования по изготовлению криволинейных деталей. Исходя из этого, необходимо искать способы, которые благоприятно влияют на повышение пластичности древесины. К таким способам можно отнести доведение древесины до влажности, которая близка к точке насыщения волокон 25-30%.

При этом заготовки, имеющие завышенную влажность, подсушивают до влажности 25-30%, а с меньшей влажностью увлажняют. Тогда возможный радиус изгиба без разрушения древесины определяется числовым значением отношения

Заметим, что при более широкой пластичности возможный радиус изгиба есть еще недостаточен для практического применения в мебельном производстве.

Увлажнение древесины до 25-30% с одновременным нагревом заготовки на всю глубину до 70 . 90 Со еще больше повышает пластичность материала и

В этом случае при толщине заготовки h = 20 мм минимально допустимый радиус изгиба R = 500 мм. Детали мебели такого радиуса кривизны случаются редко.

Используя увлажненную заготовку, нагретую до температуры 70 . 90 Со, для гибки с шиной, возможен бездефектный радиус изгиба вычитается из отношения

Практические рекомендации, по данным различных исследований, характеризующие допустимые значения H / R для различных пород дерева, приведены в таблице:

| Порода древесины | Бук | Дуб | Береза | Ель | Сосна |

| h / R | 1 / 2,5 | 1 / 4 | 1 / 5,7 | 1 / 10 | 1 / 11 |

Технология сгибания массивной древесины

Лесоматериалы раскраивают на прямолинейные заготовки по соответствующей схеме (поперечно-продольной или продольно-поперечный. Одновременно к заготовок для гибки предъявляются повышенные требования по качеству древесины. В заготовках не допускаются сучки, отклонение направления волокон от оси бруска не должно превышать 10о. Процесс гибки проходит с некоторым упресуванням древесины. В связи с этим в заготовках должны быть предусмотрены припуски на механическую обработку и возможное упресування (до 15 . 40%). В ряде случаев гибки подвергают не только черновые заготовки, но и беловые, т.е. обработаны с толщиной до чистовых размеров, например, круглые детали стульев и других изделий. В этом случае после раскроя лесоматериалов заготовки подвергаются механическому обработке в чистовых размеров.

Пластификации или гидротермические обработка древесины проводят с целью увеличения эластичности массивной древесины перед гибкой. Существуют такие методы пластификации:

• проваривание;

• пропаривания;

• обработка аммиаком;

• нагрев в поле СВЧ.

• утечки различными растворами.

Проваривают заготовки в проварювальних баках при температуре 90 . 95 Со, в течение 1 . 2,5 ч. Время проваривание зависит от поперечного сечения заготовок и породы древесины. Проварювальни баки изготовляют из древесины или из металла. Проваривание имеет ряд недостатков, которые основываются на неравномерности нагревания, сильном переувлажнении заготовок. Поэтому проваривание применяется мало, за исключением случаев, когда необходимо нагреть только часть заготовки.

Пропаривают заготовки в пропарочных котлах при давлении пара 0,02 . 0,05 МПа и температуре 102 . 105 Со. При пропаривании малозволожени заготовки повышают свою влажность, а переувлажненные - снижают. Оптимальная влажность заготовки должна быть 25 . 30%. Пропарочные котлы имеют диаметр 0,3 . 0,4 м, оборудуются контрольно-измерительной аппаратурой. Пропаривания сравнению с проваривание, более эффективное, поэтому широко применяется.

Обработка аммиаком ведется при любой влажности древесины. Бруски дерева помещаются в емкость с 20 . 25%-ным раствором аммиака. Во время процесса поддерживается постоянный уровень концентрации аммиака. Продолжительность процесса - до 6 суток.

Прогревание деталей в поле СВЧ резко ускоряет процесс пластификации. Применение СВЧ для предоставления древесине пластичности перед гибкой - более эффективный метод, чем пропаривания, как по скорости нагрева, так и в способности заготовок набирать заданной формы при гнутье. Высокочастотное нагревание древесины позволяет применять для гибки заготовки влажностью 10 . 12%, что сокращает время их сушки после гибки.

Замена пропаривания заготовок нагревом в поле СВЧ улучшает санитарные условия гнутарного производства, ускоряет процесс термообработки, позволяет механизировать его, повышает культуру производства.

Высокочастотное нагрева позволяет осуществлять местное нагревание, то есть участка заготовки подвергается непосредственно гибки, не нагревая всю заготовку. Так, промышленность выпускает установки для нагрева в поле СВЧ заготовок стула (ножек хвосте, царг, пронижок и др.) перед операцией гибки. По новым технологиям такие установки непосредственно монтируются в прессовое оборудование.

Принцип работы установки такой. Заготовки укладываются в деревянные контейнеры, помещаемые на подъемный стол и цилиндром подъема подаются в високопотенцийного электрода в зону обработки в поле СВЧ, которая создается подсоединения электрода к генератору СВЧ с помощью высокочастотного фидера. После прогрева контейнер с заготовками опускается в исходное положение, выдерживается и подается в гнутарного станка. В рабочем цикле участвуют четыре контейнера. Влажность заготовок укладываются в контейнер, может иметь колебания не более ± 5%.

Пропитка древесины растворами повышает ее пластичность. Этот эффект получается при использовании растворов дубильных веществ, фенолов и альдегидов концентрацией 0,1-1%. Применяются растворы солей железных и алюминиевых соединений, хлористого магния, хлористого кальция и др. Однако эти соли оказывают древесину менее прочной и более гигроскопичной. Значительное повышение пластичности дает пропитки древесины 40%-ным водным раствором мочевины в холодных ваннах, сушки ее к воздушно-сухой влажности и гибки при 100 Со.

Оборудование

Процесс гибки массивной древесины выполняется холодным способом, горячим, на станках с подогревом, с одновременным прессованием и прессованием в поле СВЧ. Непосредственно гибки заготовок проводят на оборудовании двух типов:

• станках для гибки на полный круг;

• станках (прессах для гибки на неполное круг.

На станках для гибки по замкнутому контуру заготовки сгибают вокруг съемного необогреваемой шаблона. При работе на станке заготовка одним концом относится к подвижному шаблона с закрепленной на нем шиной. Вторым концом заготовка опирается в упор на шине, которая закреплена на каретке. При вращении шаблона заготовка вместе с шиной навивается на шаблон и закрепляется на нем скобой. Оптимальная скорость гибки на станках составляет около 40 . 50 см / с. Изогнутая заготовка вместе с шаблоном снимается со станка и подается в сушильную камеру для сушки. Режимы сушки аналогичные режимам сушки пиленых заготовок из тех же пород дерева.

Традиционные станки для гибки на неполное круг в ряде случаев оборудуются нагревательными камерами. На внутреннюю поверхность плит подается пар под давлением 0,05 . 0,07 МПа для подогрева плит. Согнуты на таких станках заготовки высушиваются до нужной влажности без снятия их со станка. Это, безусловно, снижает производительность станка. Для повышения производительности изогнутые заготовки высушивают на станке до 12% для закрепления предоставленной формы, затем заготовку со станка снимают и высушивают до нужной влажности в сушильной камере. Такие станки называют гнутарно-сушильными. Они могут иметь одно-или двустороннее обогрева. Эти станки имеют недостатки, обусловленные неравномерным высушиванием заготовок и низкой производительностью. В этом случае они пропарюються 22-45 мин. и выдерживаются в одностороннем прессе от 90 до 180 мин. с высушиванием до влажности 15%, а в двустороннем прессе 70 . 85 мин. до конечной влажности 10 . 12%. На станках без нагревательной камеры заготовки сгибают по контуру шаблона, закрепляют на нем с помощью скобы, затем шаблон вместе с закрепленной заготовкой снимают со станка и направляют в сушильную камеру.

Альтернативной технологией изготовления гнутых деталей из массивной древесины является использование прессов, оборудованных генераторами СВЧ. Например, на одном из участков "Стрыйского МК" установлены два мощных прессы, предназначенных для гибки массивных заготовок СВЧ-способом. Последний такой пресс итальянской фирмы Italpresse в тандемного исполнении был установлен на участке в 2002 году, общей мощностью 35 кВт. Для выполнения данной технологической операции применяется 5 видов пресс-форм (для пяти типоразмеров ножек задних для стульев), на каждую из которых устанавливается от 24 до 30 заготовок влажностью 20%. Время на полный цикл гибки составляет 20-40 мин, давление - 50 . 100 атм, конечная влажность заготовок 6-8%. То есть, это существенно уменьшает время гибки и увеличивает производительность по сравнению с другим оборудование и технологиями.

Современные технологии механической обработки криволинейных (гнутых) заготовок предусматривают новейшее оборудование последнего поколения - координатные станки (обрабатывающие центры), т.е. имеющих 5 . 6 степеней свободы режущего инструмента. Их рабочие органы способны совершать сложные перемещения по трем осям в сочетании с поворотами в различных плоскостях, что позволяет им с безукоризненной точностью и высокой скоростью описывать в пространстве сложные траектории - под любую форму детали. То, что раньше достигалось кропотливой и тяжелым ручным трудом, сегодня - на новом технологическом уровне - достигается высокопроизводительными автоматами. Они могут быть запрограммирован за один "заход" на одновременное выполнение нескольких операций, которые обычно осуществлялись на различных станках. Это такие операции, как сверление, пазування, формирование шипа (в том числе круглого), фрезерование, контурная обработка по четырем или пяти осям, чеканка, выпиливания и др. Подобное оборудование применяется в основном для высокоточного изготовления элементов стульев, столов и других предметов классической мебели.

Правильный подбор прогрессивного оборудования и новых технологий гибки позволит украинским производителям изготавливать элитные мебели, которые по качеству и дизайну не будут уступать зарубежным.

Выкладывая свои статьи на сайте, я всегда руководствуюсь собственным опытом, и, что касается технологии, в большинстве случаев, описываю процесс изготовления мебели так, как это делаю я.

Но, в таком изложении материала, наверное, есть небольшие недостатки.

То есть люди, которые мне кроят листы ДСП и клеят на полученные детали кромку, они же занимаются деталями, требующими дополнительной обработки.

Но не все же так делают!

Есть много мебельщиков (я не говорю о частных фирмах, я говорю о частных мебельщиках), у которых в арсенале есть и форматно-раскроечный станок (пусть не импортного производства), и фрезер, и кромкооблицовочная машинка, и все сопутствующие инструменты.

То есть, у этих людей, может быть почти полный (или полный) цикл изготовления мебели.

А при изготовлении криволинейных деталей, хотите вы того, или нет, нужны шаблоны. Без них никуда.

Много криволинейных деталей делается по одинаковым (или почти одинаковым) радиусам сопряжения, и чтобы не терять каждый раз время на разметке таких деталей, изготавливаются шаблоны.

Вариантов изготовления шаблонов может быть масса.

Сегодня мы с вами рассмотрим самый простейший шаблон, для изготовления которого нужны остатки ДСП, бруски (остатки) из МДФ или из дерева, и планка МДФ (Вместо такой планки, можно даже использовать планку из ДВП).

Принцип изготовления этого шаблона очень простой.

Его основой служит деталь из ДСП (нужных габаритов), в которой вырезана (приблизительно) необходимая кривая.

К этой детали с помощью брусков, крепится планка МДФ (ДВП), которая точно совпадает с нужной кривой.

Уровень изгиба этой планки регулируется этими брусками (чем их больше – тем шаблон будет точнее).

Пример такого шаблона показан на рисунках ниже.

Такие шаблоны, в основном, изготавливаются под разметку больших деталей.

Об изготовлении простых шаблонов на сегодня все, до встречи в следующих статьях.

Читайте также: