Как сделать косичку фрезером

Обновлено: 07.07.2024

Домашнему мастеру легко разобраться в том, как сделать шип паз ручными фрезерами. Используемые инструменты, подробная инструкция, как выбрать паз фрезером.

Использование соединений типа шип-паз в домашних условиях позволит самостоятельно создавать красивую мебель, которая так же отличается надёжностью. Даже каркасы малоэтажных домов соединяются при помощи данной схемы, особенно когда речь идёт о серьёзных нагрузках во время эксплуатации. Потому будет полезно разобраться в том, как сделать шип паз ручным фрезерами.

Используемые инструменты

Выборка материала в данном случае проводится на поверхности брусьев и досок сбоку. Главное, чтобы у предполагаемого соединения выдерживались размеры с точки зрения геометрии.

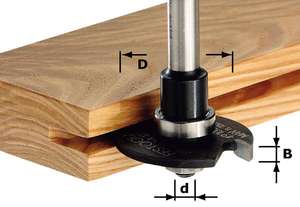

Чтобы закончить процесс при помощи фрезера, допускается применять инструменты, снабжённые хвостовиками с диаметром 8, либо 12 миллиметров. Так называемая пазовая фреза станет универсальным вариантом при выполнении работ любого вида. Устройство снабжается режущей частью, у которой основной принцип работы описывается таким образом:

- Поверхность сбоку участвует в формировании сторон сбоку у шипа, стеновой части пазов.

- Сторона с торцевой частью применяется при обработке дна. После этого необходимый слой материала снимается с основания шипа.

Результат – одновременное формирование на поверхности по бокам и шипов, и пазов. Для размеров допускается индивидуальная регулировка, и у владельца достаточно широкие возможности в этом смысле.

Изготовление приспособления для выборки шипа

Когда детали обрабатываются вручную, сам фрезер не имеет дополнительной пространственной фиксации. А ведь от этого зависит общий результат работы, точность самого соединения в дальнейшем.

- Несколько направляющих, которые остаются неподвижными. Они должны быть боковыми и верхними или нижними.

- Длина у выборки регулируется за счёт использования соответствующей подвижной планки.

Для изготовления применяется следующая последовательность действий:

- Берётся фанерный лист, с одного края которого монтируют боковые элементы в вертикальной плоскости. По центру материала необходимо создать соответствующие вырезы.

- Боковые стороны снабжаются направляющими. По ним подошва ручного фреза перемещается в дальнейшем.

- Боковые планки фиксируются на верхних направляющих. Тогда у хода рабочего фрезера, связанного с этими деталями, появляются ограничения.

- Фанерный лист, ставший основанием для установки, служит и поверхностью для установки подвижного элемента. Тогда величину вылета края для будущей заготовки проще контролировать при любых обстоятельствах. Фиксацию обеспечивают обычными винтами, другими видами фиксирующих приспособлений.

Существует несколько моментов при изготовлении, требующих отдельного учёта:

- Верхние направляющие имеют высоту, соответствующую сумме толщины для детали под обработкой и небольшого зазора, на котором устанавливают клин, участвующий в фиксации.

- Формирующийся шип обладает определённой длиной, которая учитывается при определении толщины вырезов у боковых элементов по вертикали.

Когда используются подобные приспособлении – работа проводится с участием ручных фрезеров любой современной модели.

- Внутри листа фанеры с несколькими слоями создаётся отверстие. Часть для резания у самой фрезы выступает из этой детали.

- Заранее готовится фанерный лист, на нижней части которого фиксируют сам ручной фрезер. Хомуты и саморезы отлично подойдут при выполнении работы, как и крепления других видов.

- Доска толщиной на 2,5 сантиметра крепится к фанерному листу, который в дальнейшем участвует при передвижении заготовленной детали. Функция направляющих перенимается конструкцией. Доски относятся к расходным материалам с одноразовым применением.

Создание шипов на брусках и досках

Обработка выполняется при помощи следующей последовательности действий:

- Деталь, подвергаемая обработке, устанавливается на плоскости с нижней стороны.

- Край детали, где происходит формирование шипа, вмещают вырезы у направляющих вверху. Конструкция движется внутрь, пока не упрётся в конец.

- Элемент подвижного типа должен фиксироваться, с сохранением определённого положения.

- Применяем клиновой инструмент, чтобы соединить друг с другом направляющие и плоскость, расположенные вверху.

- Соединение ручного фрезера с верхними направляющими.

- При помощи фрезерного инструмента на домашнем фрезерном столе производится снятие древесины у одной стороны.

- Когда обработана первая сторона заготовки, начинают вторую.

Операция будет успешной только при высоких параметрах производительности и точности. Настройка относится к обязательным действиям перед тем, как инструменты включаются. Для решения вопроса действия выполняются со следующей последовательностью:

- Фрезерный инструмент опускают до тех пор, пока он не дойдёт до поверхности основания.

- Измерение толщины детали.

- Результат по толщине делится на 4. Итог – параметр расстояния, которого придерживаются, поднимая фрезу над основанием.

У пазов и шипов при подобных обстоятельствах: только половина от обычной ширины. Это объясняется особенностями, которыми обладают соединения данной разновидности.

Главное – правильно настроить приспособление, зафиксировать его в подходящем положении.

Соединение в шип паз должно в результате иметь некоторый зазор. Он необходим, чтобы потом можно было удобно воспользоваться клеевым составом.

Как выбрать паз фрезером?

Решение задачи зависит от того, где располагаются пазы, какой размер они имеют. Можно привести несколько рекомендаций домашним мастерам:

- Использование открытых пазов предполагает закрепление у столешницы, проведение заготовки вдоль фрезы.

- Точность определяется высотой фрезы, местом расположения планки.

- Рекомендуется пользоваться древесными отходами для пробных операций. Это позволяет избежать ошибок.

- Выборка проводится поэтапно, при этом осуществляется несколько проходов.

Главное после завершения каждого этапа вовремя избавляться от отходов из древесины. Тогда инструмент точно не будет страдать от перегрева. При выполнении работы легче всего использовать вырезанный из фанеры шаблон. По нему проходят самой фрезой, с установленным подшипником.

Заключение

Лучше всего для тренировок использовать остатки от деревянных брусков. Если отверстия и соединения идеально совпадают, можно переходить непосредственно к реальному строительному материалу.

Если же присутствуют какие-либо погрешности, рекомендуется ещё раз проверить, правильно ли нанесена предварительная разметка. После этого проводится повторная тренировка. Только когда всё будет правильно – начинается непосредственная реализация основной работы.

Если мы хотим сделать шкатулку с красивыми и прочными углами, или любой другой ящик, то ящичное соединение шип-паз самое то, что нам нужно! Давайте попробуем сделать самым простым способом, используя только фрезер!

Вот, что получилось в итоге:

Для начало нам надо измерить толщину щита (доски) на которой будем делать соединения, что бы понять на какую глубину нужно опустить фрезер.

У меня получилось 9 мм. Нужно выставить 0 на фрезере (установит фрезу, и на ровной поверхности опустить до упора вниз). Следующим шагом на линейке выставим наши заветные 9 мм.

Опустим фрезер на зафиксированную глубину и зафиксируем его струбцинами к столу. Кнопку пуска фрезера я зафиксировал с помощью пластикового хомута, так как руки у меня заняты. Обязательно проверяем фиксацию на прочность, у моей модели обратная сторона фрезера плоская и его без проблем можно перевернуть и зафиксировать на столе, если ваша модель этого не позволяет, ни в коем случае не делайте. Не забываем про технику безопасности при работе с ручным фрезером . Прикручиваем некое подобие параллельного упора (ага снова струбцинами) и на ненужном кусочке дерева делаем тестовый прогон. Он нам нужен, что бы понять какую ширину вырежет пазовая фреза.

В дело снова идет штангенциркуль, замеряем паз сделанный фрезером. У меня получилось 17,6 мм (точность тут очень важная, если вы не знаете как мерять десятые миллиметра штангенциркулем, то вам сюда ). Нам нужно сделать два параллельных упора равных ширине паза. Я буду использовать циркулярную пилу, вы можете использовать например электролобзик и ровненько отпилить с помощью упора или встроенной линейки. Для этого к полученным 17,6 мм я прибавил ширину пильного диска 2,6 и выставил пилу на 20,2 от обратного края пильного диска. Я прибавил 2,6 мм, так как штангенциркулем удобно мерять с дальней стороны диска.

Ну и отрезаем параллельный упор с нужной нам шириной. Кстати всем тем, кто ловил меня пару раз на не соблюдении ТБ, видите я руками в циркулярку не лезу =)

Теперь ставим два параллельных упора рядышком, второй нам нужен, что бы отмерять ширину (отпиленную на циркулярке заготовку я распилил пополам, и получил два упора).

Ручной фрезер — это универсальный механический инструмент в домашней мастерской. Чтобы правильно им пользоваться, необходимо получить основные уроки работы фрезером по дереву. На рынке много фрезеров китайского производства, все они одинаковой конструкции и отличаются только мощностью двигателя. Специалисты рекомендуют приобретать более мощный инструмент, так как перечень выполняемых работ значительно расширится. Мастер сможет вырезать узор, делать выборку под четверть, нарезать шипы и выполнить другие операции, связанные с изготовлением мебели.

Творчество без границ

Фрезерное оборудование незаменимо при обработке древесины. С его помощью можно превратить деревянную заготовку в изящное декоративное изделие. Это оборудование чаще всего используют профессионалы, но и любители с опытом тоже смогут его освоить. Использование механизмов — задача не из лёгких, поэтому прежде чем приступить к работе с их применением, необходимо обеспечить себе комфорт и безопасность. Очень важна организация рабочего места. Домашний мастер должен помнить о том, что во время работы есть вероятность повреждения не только фрезы или механического устройства, но и здоровья.

Деревообработка — это не только работа за станком, но и подготовка рабочего места, планирование последовательности выполняемых работ. Прежде чем начать фрезерование, нужно подобрать подходящий тип фрезы для конкретной задачи, с учётом её формы и размера. Следует подобрать скорость работы машины и глубину резки и не забывать о том, что обрабатываемый материал необходимо надёжно прикрепить к столу.

В зависимости от конкретного типа фрезерного устройства правила их использования во многих аспектах разные. На сегодняшний день широко используются вертикально-фрезерные машины, в которых шпинделя расположены над рабочим столом. Они отлично зарекомендовали себя при такой операции, как фрезерование по дереву при обработке краёв полок и круглых столешниц, изготовлении паза, выполнении соединения деревянных деталей. При обработке круглых конструкций незаменимым дополнением является специальный циркуль с опорной пластиной, который обеспечивает точность обработки.

Работая с фрезером, необходимо научиться вести его спокойно, плавными движениями. Ключевым моментом является правильное и безопасное перемещение обрабатываемого материала. Нельзя это делать слишком медленно, поскольку на древесине могут появиться пятна от ожогов, что может привести к повреждению материала.

Сколы появляются при выполнении фрезерных работ по дереву против направления волокон древесины. За один проход надо выполнять фрезерование на глубину до 8 мм, некоторые модели дают возможность настройки с точностью до 0,1 мм. Глубокие пазы и четверти нужно фрезеровать в несколько проходов.

Обработка деревянных деталей

Первое чему нужно научиться — правильно выставлять глубину фрезерования. Для этого необходимо установить нулевую точку. Жёстко установить ее невозможно, потому что при каждой смене фрезы она меняется. Нулевая точка — такое положение инструмента, когда конец фрезы касается материала и фиксируется специальным устройством, которое называется фиксатор.

Необходимо обратить внимание на то, что каждый фрезер имеет различное положение при фиксировании. Для контроля глубины погружения режущего инструмента в тело материала используется упорный штифт с нанесённой шкалой грубой настройки.

При фрезеровании торцевой фрезой сила противодействия от силы резания уводит фрезер в сторону. Чтобы этого не случилось, нужно использовать параллельный упор. Процесс фрезерования выглядит следующим образом. Установить фрезу по разметочной линии, зафиксировать положение упора специальным винтом. Выставить глубину фрезерования и включить машину. Если параллельный упор установлен с левой стороны, тянуть фрезер нужно на себя, когда с правой стороны — от себя.

Для того чтобы выбрать четверть на брусе, нужно установить режущую кромку фрезы по самому краю, зафиксировать, установить глубину четверти, включить фрезер и тянуть его на себя (если упор на левой грани бруса). Фрезерование поверхности узких брусков имеет свою особенность. Проблема заключается в том, что на узкой стороне заготовки фрезер удержать очень трудно. Если он качнётся во время работы, паз получится неточный.

Чтобы избежать этой проблемы, брусок нужно зажать струбциной, параллельно положить точно такой по размеру брусок. Тогда фрезерная машина приобретет две точки опоры и шататься не будет.

Работа ручным фрезером способна заменить работу строгального станка. Для этого понадобятся несколько приспособлений к фрезерному механизму. Выглядит он следующим образом: на две одинакового размера рейки закрепить фрезерный механизм и использовать его как строгальный станок, где вместо вала установлена фреза большого диаметра.

Полезные самоделки своими руками

Для того чтобы сделать что-нибудь полезное, например, шкатулку необязательно иметь целый арсенал сложного оборудования и дорогостоящего инструмента. Можно обойтись минимумом инструментов и механизмов. Для выполнения столярных работ понадобятся:

В качестве материала использовать можно абсолютно всё — например, обрезки паркетной доски, куски фанеры и отходы плиты ДСП, но обязательно с прямым углом. Для упрощения работы нужно сделать простенький фрезерный стол. Для обработки заготовок понадобится прямая пазовая фреза большого диаметра. Процесс выглядит примерно так. На самодельном столе построгать торцы обрезков паркетной доски. Разметить боковины шкатулки и при помощи лобзика убрать всё лишнее.

Полученные заготовки необходимо обработать рейсмусом, чтобы выдержать размер всех боковин. При отсутствии рейсмуса можно воспользоваться фрезерным столом. Для этого установить упор по размеру заготовки и двигать деталь между упором и вращающейся фрезой по направлению к себе. Следующую операцию по калиброванию боковин по длине выполнить лобзиком.

Соединить боковины между собой можно на ус. Для этого нужно фрезеровать торцы боковин конической фрезой с углом в 90 градусов. Сделать это можно с помощью фрезера. Таким образом, торцы боковин имеют одинаковые скосы в 45 градусов. Далее нужно сделать пазы в боковинах для донышка. Для этого применяется торцевая фреза диаметром 6 миллиметров, равная толщине фанеры. Соединяются детали при помощи клея. Изделие выглядит аккуратно и красиво как снаружи, так и внутри. Что ещё можно сделать ручным фрезером по дереву? Всё что угодно: например, полку для вещей, ящики для хранения овощей или инструментов, кухонную мебель.

Ящик для инструментов

Для того чтобы изготовить ящик для инструментов, необходимо укрепить столярное соединение боковин, вставив дополнительные шипы. Операция называется нарезка шипов ручным фрезером. Выполнить её вручную очень сложно, поэтому нужно изготовить несложное приспособление — фрезерный стол. Принцип его изготовления простой:

- Собрать простой деревянный стол, состоящий из столешницы и ножек.

- Снизу к столешнице прикрепить ручную фрезерную машинку, проделав в столешнице отверстие для выхода фрезы.

- Изготовить из толстослойной фанеры по размерам столешницы каретку с упорной планкой. В каретке прорезан паз для выхода фрезы.

Устройство для нарезки шипов в доске работает следующим образом. Разметить место фрезерования и, прижав доску к упорной планке, выполнять движение кареткой, направляя её на режущий инструмент. Полученное шиповое соединение деталей будет прочным и надёжным.

Как изготовить филёнку

Одна из наиболее часто выполняемых столярных операций — это изготовление филёнки. Оно выполняется специальной фрезой. Для качественного выполнения работы необходимо к столешнице фрезерного устройства изготовить простое приспособление. Для этого понадобится толстослойная фанера размером 500 х 300 х10 миллиметров. Для выхода фрезы вырезается отверстие диаметром 100 миллиметров. К столу струбцинами крепится параллельный упор. Фреза выставляется с учётом расстояния от поверхности стола до острой кромки режущего инструмента в один миллиметр. Обрабатываются последовательно все стороны заготовки. Толщина филёнки регулируется подъёмом фрезы.

Используя ручной фрезер, очень просто создать мебельный фасад на дверках. Для этого потребуются фигурная торцевая фреза, копировальная втулка и шаблон из фанеры. Технологический процесс очень простой:

- прикрепить шаблон к заготовке, применяя тонкие гвоздики;

- установить и зафиксировать глубину погружения фрезы в древесину;

- установить копировальную втулку на фрезерный механизм;

- фрезерную машинку, прижимая к шаблону, вести по его контуру.

В результате получается аккуратный рисунок мебельного фасада.

Дёшево и сердито

Резьба по дереву — это всегда красиво, богато и дорого. Этим занимаются талантливые люди, художники или скульпторы. Но есть такие способы резьбы, которыми может заниматься любой человек. Например, вырезать узоры ручным фрезером по дереву очень легко. Работа выполняется торцевой фрезой малого диаметра по контуру рисунка. Для этого нужно подобрать доску твёрдой породы, прибить трафарет, вырезанный из картона, и фрезеровать по шаблону.

Для работы подойдёт фрезерная машинка любой мощности. Желательно, чтобы она была лёгкая и удобная, тогда проще будет копировать рисунок. Поэтому не нужно заморачиваться, какой выбрать фрезер для начинающих, главное — подобрать фрезы диаметром от 2 миллиметров. При работе нужно проявить усердие, чтобы ровно пройти тонкой фрезой по контуру рисунка и не сломать её. Следующий шаг — углубление фона, для этого применяется фреза-флажок большого диаметра.

Опасные факторы

Фрезерные станки требуют соблюдения полной безопасности и высокой квалификации работника. При применении электрических машин могут произойти несчастные случаи, вызванные выбросом материала при фрезеровании. Поэтому исполнитель работ должен иметь специальную рабочую одежду.

Если в процессе фрезерования выделяется сильная пыль, нужно иметь защитные очки. Максимальную безопасность в этой ситуации предоставляют специальные струбцины и тиски, эффективно удерживающие заготовку, предотвращая её выброс. Нельзя руками удерживать заготовку в зоне вращения фрезы или непосредственно касаться вращающегося инструмента. Необходимо применять специальные прижимные приспособления для продвижения детали во время фрезерования.

Общие правила работы

Для успешной работы фрезером необходимо знать основные правила и иметь нужные навыки. Ручным фрезером возможно осуществлять такие виды фрезерования древесины: вырезание узоров по дереву, сверление отверстий, вырезание канавок, пазов и фасок, обрабатывание краев деревянных изделий. Это универсальный инструмент для врезки замков, с его помощью собирают мебель, настилают пол. В зависимости о выполняемых работ, существует несколько типов фрезеров: вертикальный, кромочный и ламельный. Вертикальный фрезер применяют для вырезания сквозных отверстий, кромочный – для фрезерования торцов деталей и заготовок, ламельный – горизонтального типа фрезер, используется для обрабатывания боковых деревянных поверхностей.

Вертикальный фрезер является универсальным инструментом. Он может выполнять большое количество операций. Кромочный фрезер поможет придать форму любой сложности торцам деревянной доски, а шаблон поможет создать красивый узор по дереву.

Подготовка к работе

Для успешного выполнения обработки деревянных поверхностей фрезером необходимо пройти предварительное обучение, начав с простых задач и легких моделей. Также важно разобраться в принципах работы самого фрезера и его возможностях, назначении каждого вида фрез. Новичку необходимо освоить простые фрезы, имеющие небольшой диаметр. При шлифовке дерева ими легче управлять, так как при меньшем диаметре создается меньшее сопротивление обрабатываемого дерева. Выбор дерева также имеет значение. Лучше всего для обучения подходит мягкая древесина тополя, сосны или березы. Освоив простые операции, можно начинать выполнять более сложные.

Выбор фрезы

Различные способы обрабатывания древесины требуют использования разных типов фрез. Для резьбы по дереву применяют специальные фрезы, придающие кромке заготовки нужную конфигурацию, соответствующую конфигурации режущей кромки.

- галтельная фреза используется для вырезания округлых пазов на кромке фигурной заготовки;

- калевочная — используется для выполнения сложных орнаментов. С ее помощью можно скруглить ребро заготовки, изготовить выступ на поверхности;

- профильная — применяется при создании фигурной конфигурации краев деревянной заготовки. В результате изделие приобретает нужную форму, согласно с заданным рисунком;

- конусная — снимает фаску поз углом 45 градусов;

- фигирейная – для отделки кромки филенок;

- фальцевая, дисковая – выполняет пазы в кромке.

Закрепление фрезы

При изменении вида работ с деревом возникает потребность в замене вида фрезы. Для удобства выполнения этой процедуры фрезер нужно положить на бок. Заблокировать шпиндель, а в случае отсутствия такой функции, отключить фрезер и зафиксировать шпиндель ключом. Затем надо открутить цангу и вытянуть фрезу. Взять нужную и вставить ее в цангу. После этого затянуть гайку и проверить правильность установки на наличие биения, включив механизм на минимальные обороты. Установить фрезер в рабочее положение и произвести регулировку высоты обработки дерева.

Выбор скорости вращения

Качество обработки поверхности дерева зависит от быстроты вращения фрезера. Ровная и идеально гладкая поверхность получается при большей скорости работы фрезера. Новичку следует начинать с небольших оборотов, потому что при фрезеровке дерева необходимо применять определенную силу, направлять фрезер в нужном направлении и надежно удерживать в руках. Освоив инструмент, можно переходить на большую скорость. Настройка скорости фрезера зависит от обрабатываемого дерева, глубины обрабатывания и диаметра фрезы. Она может составлять от 7000 до 24000 оборотов в минуту. В корпусе фрезера находится специальная ручка для регулировки скорости. Минимальная скорость применяется при фрезеровке большой глубины или гравировке фрезой большого диаметра.

Если резьба осуществляется вдоль волокна деревянной заготовки, останавливается средняя быстрота оборотов. Поперечная резьба требует максимальной скорости, чтобы избежать скалывания края деревянного изделия. Одновременно нужно уменьшить быстроту перемещения инструмента, так как быстрота оборотов взаимозависима от быстроты перемещения. Разные виды дерева требуют разного подхода к обработке. Твердые породы, такие как дуб, орех или бук нужно фрезеровать с минимальной скоростью перемещения фрезера. Мягкие породы дерева, такие как сосна или береза, фрезеруются с более быстрой подачей.

Настройка глубины фрезерования

Средняя глубина фрезерования должна быть 4-6 мм. Для проверки подходящей глубины используют пробную заготовку, которую потом можно выбросить и откорректировать неточности установки. Чтобы настроить глубину, инструмент устанавливают на плоскую поверхность с опущенным основанием, а фрезу опускают до упора и фиксируют. Указатель глубины должен стоять на нулевой метке. Ограничитель глубины фиксируют винтом на нужной величине. Затем фрезу опять опускают до упора в регулировочный винт и фиксируют в таком положении.

Распространенные приемы

Фрезерование кромки можно осуществлять как с шаблоном, так и без него. Для этого используют прямые кромочные фрезы. Шаблоном может послужить любая ровная доска, длиннее обрабатываемой заготовки. Это нужно для исключения образования неровностей по краям кромки.

Для выполнения фигурной кромки необходимо подготовить поверхность. В первую очередь надо выровнять обрабатываемую кромку заготовки прямой кромочной фрезой. В противном случае она повторит кривизну кромки, по краю которой будет двигаться ролик. После этого необходимо изготовить шаблон с нужным рисунком. Его фиксируют на рабочей поверхности и выполняют вырезание по контуру. Если нужно снять большой слой для получения требуемого рисунка, то используют лобзик, а чистовую работу выполняют фрезой, иначе она быстро затупится.

С помощью фигурной (галтельной) фрезы можно выполнить на деревянной заготовке продольный рисунок. Это можно сделать с помощью шаблона или специального упора.

Изучив фрезерное устройство и научившись его правильно использовать, можно намного упростить и ускорить столярные работы, одновременно повысив их качество. А резьба по дереву, выполненная своими руками с помощью фрезера, украсит интерьер и станет объектом гордости за выполненную работу.

Такой метод крепления применяется в различных областях, где необходимо получить надёжное крепление двух деталей или собрать целую конструкцию. Например, в машиностроении шиповое соединение ласточкин хвост применяют для крепления лопаток на диске в различных компрессорах, в отдельных агрегатах металлорежущих станков, в оптических устройствах для обеспечения точного линейного перемещения.

Наибольшее распространение данный вид крепления получил в строительстве и мебельном производстве.

В строительстве при сборке деревянных домов в торцах скрепляемых брёвен изготавливают элементы ласточкиного хвоста (зубья и пазы). Его целесообразно применять для бруса соединения, имеющего прямоугольную форму. Размерами паза и шипа определяется надёжность всей будущей конструкции.

Кроме этого в строительстве оно используется в производстве различных столярных изделий:

- оконных рам;

- окон, форточек и фрамуг;

- дверных проёмов и самих дверей;

- межкомнатных перегородок, арок, различных углублений.

При изготовлении мебели оно применяется для сборки каркаса, отдельных элементов (выдвижных ящиков, дверей, разборных крышек). Монтаж двух деталей таким способом обеспечивает хорошее сопротивление внешним и внутренним воздействиям. Конструкция сохраняет структурную целостность и препятствует образованию трещин. С целью улучшения фиксации в мебельных конструкциях его подвергают склеиванию. Благодаря большой площади контакта и сложной конфигурации крепление получается надёжным.

Ласточкин хвост применяется при изготовлении тары различных размеров (ящиков, коробок, контейнеров).

Изготовление приспособления для выборки шипа

В отличие от профессионального станка, рабочий инструмент не имеет фиксации в пространстве. Его подают на неподвижно закрепленную заготовку двумя руками. Поэтому изготовление приспособления для зажима детали на первом этапе является обоснованной необходимостью. Простейшим приспособлением для этого является конструкция (рис. 2) из неподвижных направляющих (верхние, нижние, боковые), подвижной планки, которой регулируется длина выборки. Для его сборки необходимо выполнить последовательность действий:

- закрепить на куске фанеры (по ее краям) боковые вертикальные элементы одинаковой высоты с центральными вырезами;

- накрыть их направляющими, по которым будет перемещаться подошва фрезера;

- поставить боковые планки, ограничив ход электроинструмента по верхним направляющим;

- установить на нижней фанере подвижный элемент, которым регулируется вылет края заготовки, подвергающийся фрезеровке.

Рисунок 3. Схема выборки шипа.

Для фиксации подвижной планки используется стандартный винт с барашком либо специальный крепеж. Размеры всех элементов конструкции подбираются индивидуально:

- высота верхних направляющих равна толщине заготовки, в которой изготавливается шип, с учетом небольшого зазора для установки фиксирующего клина;

- ширина выреза в вертикальных элементах зависит от длины шипа, создаваемого ручным фрезером.

Читать также: Окучник на мотоблок своими руками чертежи

Для работы на данном приспособлении подходит ручной фрезер любой модификации, производителя, так как в большинстве моделей предусмотрена регулировка скорости резания, подачи, вылета рабочего органа.

- в листе фанеры, расположенным горизонтально, неподвижно фиксируется электроинструмент;

- его корпус расположен снизу, фреза выходит с обратной стороны листа в сквозное отверстие;

- на рабочем столе крепится брусок из твердой породы древесины (бук, береза, дуб);

- на бруске закреплен кусок доски в 2,5 см, являющийся расходным материалом (используется один раз с определенным диаметром фрезы).

Конструктивно фиксация ручного фрезера в листе многослойной фанеры решается несколькими вариантами — хомуты, саморезы. Важно, чтобы крепеж не выступал на рабочую сторону фанеры. Сам лист может крепиться к верстаку, опираться на пару стульев, фиксироваться на нескольких рядах бруса, козлах, лесах.

В современных изделиях применяют различные виды соединения. Чтобы определить тип соединения на крепёж ласточкин хвост лучше посмотреть сверху. В этом случае можно отметить следующие типы:

- грубые (пазы и зубцы хорошо видны и точно демонстрируют систему крепления);

- скрытые (зубцы не видны, они скрыты корпусом второй детали);

- сквозное соединение (шип охватывает всю ширину второй детали);

- односторонний шип (в этом случае вырезается только часть, а вторая сторона остаётся неизменной).

Кроме внешней формы они классифицируются по размеру изготовленных пазов и зубьев. В технической документации указывается относительный масштаб. Он объединяет основные размеры отдельных элементов:

- интервалы между шипами;

- величина шипа;

- угол наклона;

- количество шипов.

Для грубых соединений применяется масштаб 1:5. Он обеспечивает надёжный контакт особенно крупногабаритных деталей. Этот масштаб приемлем для мягких сортов древесины. В конструкциях из твёрдой древесины обычно применяют масштаб 1:8. Такой контакт выглядит более эстетично. При выборе этого параметра необходимо учитывать, что при небольшом угле наклона под воздействием внешней нагрузки или внутренних натяжений конструкция может разойтись. Поэтому его крепят с помощью столярного клея. При задании большого угла снижается нижняя часть шипа, что может привести к его разрушению.

Как выбрать паз фрезером?

Решение задачи зависит от того, где располагаются пазы, какой размер они имеют. Можно привести несколько рекомендаций домашним мастерам:

- Использование открытых пазов предполагает закрепление у столешницы, проведение заготовки вдоль фрезы.

- Точность определяется высотой фрезы, местом расположения планки.

- Рекомендуется пользоваться древесными отходами для пробных операций. Это позволяет избежать ошибок.

- Выборка проводится поэтапно, при этом осуществляется несколько проходов.

Главное после завершения каждого этапа вовремя избавляться от отходов из древесины. Тогда инструмент точно не будет страдать от перегрева. При выполнении работы легче всего использовать вырезанный из фанеры шаблон. По нему проходят самой фрезой, с установленным подшипником.

Изготовление ласточкиного хвоста своими руками

Применение крепления ласточкин хвост позволяет получить красивые и надёжные самодельные конструкции из дерева. Делать ласточкин хвост несложно. Однако для производств качественных зубьев и пазов необходимо обладать определёнными навыками в столярном деле и иметь необходимый инструмент.

Последовательность самостоятельного изготовления такого соединения сводится к следующему перечню операций:

- Производство разметки будущих шипов. Перед проведением разметки определяют количество зубьев (эта величина зависит от геометрических параметров заготовки). С помощью рейсмуса проводят линию так называемых заплечиков. Разметка делается на всех четырёх гранях. Используя специальный шаблон, наносят разметку на торце и боковой поверхности. Для недопущения ошибок при распиле, удаляемые участки выделяют специальной маркировкой или цветом.

- Выпиливание шипов. Целесообразно закрепить деталь, чтобы обеспечить точность распила. Если она имеет крупные габариты и массу, необходимо обеспечить её неподвижность и только после этого приступить к распилу. Сначала производят пропилы на величину отмеченных заплечиков. Основным условием при проведении работы является сохранение перпендикулярного положения пилы по отношению к поверхности торца. Для недопущения увода пилы в сторону опытные столяры применяют различные направляющие, например столярный угольник.

- Удаление промежутков. Эту процедуру выполняют двумя способами. В первом случае применяют ручной или электрический лобзик. Во втором используется стамеска и молоток.

- Разметка элементов. Производят разметку углов наклона зубьев и пазов. Величина этого наклона зависит от выбранного соотношения. Для получения одинаковых углов деталь с выпиленными шипами используют как шаблон.

- Выпиливание пазов. Эта процедура по технологичности напоминает процесс удаления промежутков. Для получения качественных результатов необходимо обеспечить фиксацию детали и аккуратность при распиле. Особое внимание следует уделить удалению предусмотренных припусков.

- Предварительная подгонка и сборка конструкции. Эта операция необходима для проверки точности изготовленных шипов и пазов. С помощью предварительной подгонки удаётся выявить возможные дефекты. Это позволит их устранить или принять меры для обеспечения надёжного крепления. Подгонка должна проводиться аккуратно без лишних усилий и перекосов, чтобы не допустит поломки зубьев. Они должны плавно входить в шипы. При необходимости производят шлифование с помощью наждачной бумаги.

- Окончательная сборка и склейка конструкции. После проверки на контактные поверхности зубьев и шипов наносят клей. Клей выбирают в зависимости от массы и габаритов изделия. Современные производители предлагают достаточно широкий ассортимент такой продукции (различного химического состава, для разных пород дерева, условий применения). Для обеспечения надёжного склеивания детали закрепляют с помощью струбцин и оставляют до полного высыхания.

Инструменты и материалы

Способ крепления ласточкин хвост применяется при самостоятельном изготовлении деревянных изделий на промышленных предприятиях. Возможности домашней мастерской ограничены, поэтому для качественного изготовления такого крепления необходимы следующий инструмент и оборудование:

- пила с мелкими зубьями (обычно используется обушковая пила);

- лобзик;

- стамеска (желательно иметь несколько с разной шириной режущей кромки);

- молоток;

- инструмент для разметки (готовые шаблоны, рейсмус, столярный угольник);

- строительный карандаш (иногда применяют маркер);

- столярный нож.

Если в мастерской имеются электроинструменты, они облегчат решение поставленной задачи. Могут быть полезными: электрическая дрель, электролобзик или вертикальная пила с мелкими зубьями.

Для изготовления соединения можно воспользоваться ручным фрезером. Кроме этого если планируется постоянная сборка деревянных деталей, разрабатывают специальные приспособления, которые позволяют производить разметку и служат направляющими при распиле.

На мебельных и деревообрабатывающих производствах зубья и пазы вырезают на специальных станках. К ним относятся:

- ламельный фрезер;

- фрезерный станок с насадками;

- специальный станок для изготовления элементов крепления ласточкин хвост;

- промышленные шаблоны.

Сделать ласточкин хвост фрезером значительно проще и быстрее. Станок позволяет выдержать заданные размеры с высокой степенью точности.

Нюансы проектирования соединения

При проектировании элементов ласточкин хвост необходимо учитывать следующие характеристики:

- размер и массу каждой детали;

- вид древесины;

- область применения будущей конструкции (поможет учесть прилагаемые нагрузки и внутренние натяжения древесины);

- количество необходимых пазов и зубьев;

- их форму и геометрические размеры (длину, угол наклона, размер основания);

- интервал между зубьями.

Учёт этих нюансов позволит получить прочное и долговечное крепление. Для правильного исполнения соединения ласточкин хвост чертёж должен быть выполнен в соответствии с установленными нормами и правилами. Слишком большое количество элементов позволяет повысить прочность. Это приводит к уменьшению размера каждого зуба, что может вызвать его поломку при монтаже. Кроме этого значительно увеличивает трудности при изготовлении и приводит к возрастанию времени изготовления. Поэтому используют установленные соотношения, например 2:1 или 3:1.

Угол наклона боковой поверхности влияет на механические характеристики. Если угол маленький теряется свойство ласточкиного хвоста и конструкция превращается в обыкновенную шиповую. При задании слишком большого угла уменьшается размер основания шипа, что может вызвать его растрескивание и даже излом во время монтажа.

Выбор угла для способа крепления ласточкин хвост со скосом чертёж выполняется с указанием этого параметра.

Описание процесса изготовления

Процесс изготовления зависит от применяемых станков и инструмента. Если изготавливается соединение ласточкин хвост с помощью фрезера, задача сводится к правильной настройке фрезерного станка, выбору необходимого режущего инструмента. Обычно проведением таких работ занимаются профессиональные столяры. Для них заранее подготовлена документация с чертежами, в которых указаны все необходимые размеры и последовательность изготовления.

Для качественного изготовления крепления ласточкин хвост своими руками сначала производят разметку на каждой из деталей. Параметры зубьев и пазов, их количество и расположение выбирается в соответствие с установленными стандартами.

Если нет возможности обратиться к документации, опытные столяры советуют изготавливать отдельные элементы с учётом следующих параметров. Толщина зуба должна быть около одной третьей части всего размера. Длину желательно выбирать равной толщине самой детали.

После проведения подготовительных работ необходимо обязательно провести предварительную проверку точности зацепления. Если были допущены ошибки, необходимо провести подгонку каждого элемента (шипа или паза). После устранения всех недостатков приступают к склеиванию деталей.

Создание шипов на брусках и досках

Обработка выполняется при помощи следующей последовательности действий:

- Деталь, подвергаемая обработке, устанавливается на плоскости с нижней стороны.

- Край детали, где происходит формирование шипа, вмещают вырезы у направляющих вверху. Конструкция движется внутрь, пока не упрётся в конец.

- Элемент подвижного типа должен фиксироваться, с сохранением определённого положения.

- Применяем клиновой инструмент, чтобы соединить друг с другом направляющие и плоскость, расположенные вверху.

- Соединение ручного фрезера с верхними направляющими.

- При помощи фрезерного инструмента на домашнем фрезерном столе производится снятие древесины у одной стороны.

- Когда обработана первая сторона заготовки, начинают вторую.

Операция будет успешной только при высоких параметрах производительности и точности. Настройка относится к обязательным действиям перед тем, как инструменты включаются. Для решения вопроса действия выполняются со следующей последовательностью:

- Фрезерный инструмент опускают до тех пор, пока он не дойдёт до поверхности основания.

- Измерение толщины детали.

- Результат по толщине делится на 4. Итог – параметр расстояния, которого придерживаются, поднимая фрезу над основанием.

Читайте также: