Как сделать компаунд

Добавил пользователь Дмитрий К. Обновлено: 04.10.2024

Получите максимальную отдачу от заливочных компаундов

Заливочные компаунды слишком часто являются запоздалой мыслью при проектировании электронных устройств. Они и не должны быть такими. Эти заливочные системы играют решающую роль в сборке и долгосрочной защите деликатных электронных компонентов. При правильном выборе и применении заливочные составы образуют первую линию защиты от широкого спектра экологических, химических, механических, термических и электрических условий, которые в противном случае разрушили бы электронные компоненты. При неправильном выборе и применении заливочные составы могут не обеспечивать желаемого уровня защиты. Еще хуже то, что плохо подобранная смесь может вызвать некоторые повреждения сама по себе—путем отверждения таким образом, что подвергает электронный компонент нежелательным нагрузкам или нагреву. Хотя существуют компаунды на основе полиуретана, силикона и эпоксидной смолы, большинство применений для заливки имеют баланс механических, термических, электрических, химических и адгезионных свойств.

Приведенные ниже советы по проектированию помогут вам избежать наиболее распространенных подводных камней, связанных с выбором и применением заливочных компаундов:

Сначала Спросите: “Зачем заливаете?”

Начните с постановки фундаментальных вопросов о цели заливки. Выполняет ли заливочный компаунд роль терморегулятора? Должен ли он защищать от агрессивных химических веществ или влаги? Защищает ли он от ударных нагрузок? Важны ли оптические свойства? Будет ли корпус испытывать высокие температуры во время процесса сборки? Существуют ли специальные требования, такие как низкая дегазация, криогенная работоспособность или медицинская биосовместимость? Установление функциональных требований к заливочному компаунду должно быть данностью, но многие инженеры все еще выбирают заливочные компаунды методом проб и ошибок. Задавая правильные вопросы в начале процесса проектирования, вы сведете количество ошибок к минимуму.

Выбор рабочей температуры компаунда

Из всех ошибок, связанных с конструкцией заливки, наиболее распространенной является ограниченное понимание тепловых условий. Инженеры будут подбирать заливочный компаунд исключительно на основе ожидаемых максимальных и минимальных температур нанесения. Этот подход, хотя он и кажется правильным, может привести к неправильному составу для заливки для данной работы, потому что он не учитывает время отверждения. Отсутствие учета времени выдержки или того, как долго заливочный компаунд остается при заданной температуре,как правило, приводит к чрезмерному уточнению. Причина этого заключается в том, что большинство заливочных составов могут выдерживать короткие температурные всплески выше рекомендуемых температур непрерывного использования. Например, заливочный компаунд, рассчитанный на непрерывное использование при температуре 120°C, без труда выдержит короткую вспышку при температуре 180°C во время пайки. Инженеры, которые сосредотачиваются только на максимальной температуре и игнорируют ее короткое время пребывания, как правило, в конечном итоге получают более дорогую заливочную смесь, чем им на самом деле нужно. Неспособность учесть частоту или скорость изменения температуры также может привести к неправильному составу для заливки. Инженеры, которые игнорируют время окончательного отверждения, могут в конечном итоге получить заливочный компаунд, который может соответствовать высоким и низким температурным требованиям, но не выдерживает термического цикла без растрескивания.

Будьте внимательны к компромиссу

Большинство систем материалов предполагают компромиссы, и заливочные составы не являются исключением. Однако, при правильной химии, добавках и наполнителях теперь можно подобрать заливочные составы, механические, химические, электрические и термические свойства которых, были адаптированы к конкретным областям применения. Wevo – хороший тому пример. Он был разработан, чтобы избежать обычного компромисса между высокими температурными характеристиками и твердостью, что дает ему необычную способность выдерживать как тепловой цикл, так и высокие температуры. Есть также продукты, которые отвечают специальным требованиям, таким как низкий уровень газообразования, теплопроводность, криогенная работоспособность и многое другое. Тем не менее, в настоящее время существуют некоторые компромиссы, которые трудно согласовать с учетом современных технологий. Одним из примеров является теплопроводность и оптическая прозрачность, поскольку наполнители, которые делают соединение проводящим, также мешают прозрачности.

Подумайте об отверждении

Инженеры, следящие за затратами на сборку, обычно хотят использовать заливочные составы с быстрым временем отверждения. Хотя есть много хороших продуктов, которые будут соответствовать этому требованию, в том числе Wevo, имейте в виду, что быстрые реакции отверждения имеют тенденцию генерировать большую экзотерму, чем более медленные реакции, повышая потенциал термического повреждения. Системы быстрого отверждения также имеют более высокий потенциал для захваченных пузырьков, что может снизить ожидаемые электрические и механические свойства заливочных составов.

Обратите внимание на усадку

Как и другие полимеры, заливочные составы сжимаются по мере отверждения—от 0,1% до 2,3% для незаполненного компаунда. Если не учитывать эту усадку, то она может создавать напряжения в электронных компонентах, открывать пути утечки и создавать визуальные дефекты. Однако хорошей новостью является то, что усадку можно контролировать, выбрав правильный состав для заливки. Наполненные заливочные компаунды и более медленные отверждающиеся компаунды, как правило, демонстрируют меньшую усадку, чем их незаполненные и быстро отверждающиеся аналоги.

Усадка-это не так уж и плохо. Немного контролируемой усадки, действительно, может быть полезно в термических, циклических решениях. Когда коэффициент теплового расширения заливочного компаунда (CTE) не соответствует коэффициенту теплового расширения корпуса, небольшая усадка может создать достаточный зазор для снятия напряжений, вызванных дифференциальным расширением и сжатием.

Сделайте так, чтобы не прилипало

Как и любой связующий продукт, заливочные составы лучше всего работают, если они имеют хорошую адгезию к своим материалам. Проблема заключается в том, что многие полимеры, используемые для корпусов электроники и крошечных компонентов, часто имеют низкую поверхностную энергию и не легко связываются. Плохая адгезия с материалами корпуса может быть устранена на ранних стадиях процесса проектирования с помощью поверхностных покрытий и грунтовок. Инженеры могут бороться с плохой адгезией с помощью элементов деталей, которые позволяют отвержденному заливочному компаунду ”запираться” в электронном корпусе.

Идите по течению

Заливочные составы должны хорошо течь, чтобы полностью заполнить электронные компоненты и не оставлять пустот в корпусе. Достижение этого потока легче сказать, чем сделать. Это требует тщательного внимания к вязкости заливочного компаунда, которая, как правило, подается в диапазоне от 400 до 50 000 cps в зависимости от применения. Геометрия корпуса или заливочной оболочки по отношению к электрическому компоненту также может играть определенную роль в препятствовании или стимулировании потока. Одна из проблем, которую следует остерегаться, это корпуса с большими горизонтальными поверхностями. При заполнении сверху они могут захватывать воздух и влагу, которые могут повредить электрические компоненты.

По возможности отдавайте предпочтение более мелким корпусам

По мере увеличения размера корпуса возрастает и риск термического повреждения в процессе горения. Заливочные соединения отверждаются экзотермически, такие лучше вообще не использовать, и эти реакции отверждения могут генерировать тепло для повреждения электронных компонентов. Это не редкость, например, для заливочных составов, которые нагреваются на 200°C или выше, когда они отверждаются. Тепло от экзотермического отверждения является серьезной проблемой и будет основным фактором при выборе заливочного материала, особенно в покрытиях, толщина которых превышает 1/4-1/2 дюйма. Размер корпуса также имеет финансовые последствия. Более крупные корпуса потребляют больше заливочного компаунда и дольше отверждаются, что может увеличить стоимость процесса сборки.

В этой статье мы расскажем и покажем, как обеспечить герметичность корпуса для электроники — сделать его непроницаемым для воды и пыли. Под катом вас ждет разбор стандарта IP с разными степенями защиты и сравнительный анализ методов герметизации на серийном производстве.

В первой части сфокусируемся на самом популярном материале — пластике — и посмотрим, как он себя проявляет при склейке, использовании уплотнителей и литье — многокомпонентном и переформовке (overmolding). Во второй части разберем пять видов сварки. Этот метод герметизации подходит не только для металла, но и для термопластов.

Коды IP: защита от проникновения влаги и пыли

Вы наверняка знакомы с IP-кодами (Ingress Protection Codes), которые показывают способность корпуса устройства пропускать твердые частицы и влагу, поэтому не будем задерживаться на этой теме.

Напомним только, что цифровая часть IP-кода состоит из двух цифр — IPXХ. Например, IP68. Первая цифра показывает степень защиты человека от частей, проводящих ток, а электроники внутри устройства — от твердых частиц. Этот показатель варьируются от 1 до 6.

Расшифровка степеней защиты от твердых частей

Расшифровка степеней защиты от твердых частей

Уровень | Защита от предметов с диаметром

Описание

X | —

Данные для определения степени защиты по этому критерию отсутствуют. Например: IPX7

0 | —

1 | ≥50 мм

Защита больших поверхностей тела, нет защиты от сознательного контакта

2 | ≥12,5 мм

3 | ≥2,5 мм

Инструменты, кабели и т. п.

4 | ≥1 мм

Большинство проводов, болты и т. п.

5 | Пылезащищенное

Полная защита от контакта. Внутрь может проникнуть незначительное количество пыли, которое не нарушит работу устройства.

6 | Пыленепроницаемое

Полная защита от контакта и пыли

Вторая цифра от 0 до 9 показывает степень защищенности устройства от влаги.

Расшифровка степеней защиты от влаги

Уровень | Защита от воды

Описание

Х | —

Данные для определения степени защиты по этому критерию отсутствуют

0 | —

1 | Вертикальные капли

Вертикально капающая вода не нарушит работу устройства

2 | Вертикальные капли под углом до 15°

Вертикально капающая вода не нарушит работу устройства, даже при его отклонении от исходного положения на угол до 15°

3 | Падающие брызги

Защита от дождя и брызги — вертикальных или под углом до 60° к вертикали

4 | Брызги

Защита от любых брызг

5 | Струя воды

Защита от струй воды под давлением в 30 кПа на корпус с любого направления

6 | Мощная струя воды

Защита от мощных струй воды под давлением в 100 кПа на корпус с любого направления

6K | Мощная струя воды высокого давления

Защита от мощных струй воды с любого направления под повышенным давлением в 1000 кПа

7 | Погружение до 1 м не более 30 мин

Только при кратковременном погружении попавшая вода не нарушает работу устройства

8 | Погружение более 1 м

Устройство может работать в погруженном режиме в течение времени и на глубине, согласованной с производителем (как правило, до 3 м).

9 | Струя воды высокой температуры

Стабильная работа в условиях высокотемпературной мойки водой высокого давления

9K | Мощная струя воды высокой температуры

Защита от брызг под высоким давлением и температурой: 14–16 литров в мин с давлением 8–10 МПа на расстоянии 0,10–0,15 м с температурой 80 °C

Начиная с пятого уровня, на котором предусмотрена защита от струи воды, для обеспечения герметичности корпуса необходимо уплотнение. Ниже рассмотрим, как его можно обеспечить на серийном производстве корпусов из разных материалов.

Многокомпонентное литье под давлением

При производстве таких корпусов используются специальные термопластавтоматы (ТПА) с двумя резервуарами и двумя шнеками для разных материалов:

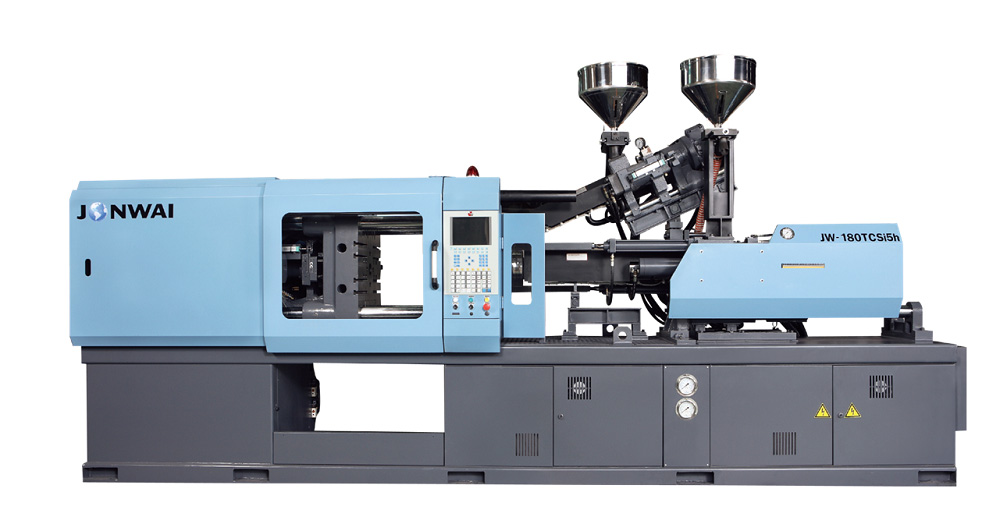

Горизонтальный ТПА для многокомпонентного литья полимеров тайваньской компании Jonwai

В процессе литья автомат впрыскивает расплав одного материала, поворачивает пресс-форму за счет специального модуля и добавляет в нее расплав второго материала:

Поворотная форма для многокомпонентного литья

Такая технология позволяет отказаться от прокладки уплотнителя и отлить его прямо в корпусе — в качестве второго материала. Так получается герметичный пластмассовый корпус с хорошей адгезией, т.е. сцеплением материалов:

1 — Заливка уплотнителя методом многокомпонентного литья. 2 — Заливка детали по контуру эластичным материалом

А еще многокомпонентное литье позволяет реализовать любые фантазии дизайнера с разными материалами, цветами и фактурой. Конечно, при этом усложняется и сама разработка пресс-формы для корпуса: инженерам и технологам нужно учитывать узлы впрыска, а производителю — настраивать систему управления.

Стоимость производства по этой технологии постепенно снижается, в том числе за счет того, что производители делают литьевые машины модульными, с возможностью комплектации под конкретные задачи.

Рассмотрим использование этого метода на конкретных примере:

Проект 1. Герметичный корпус эхолота с защитой по IP67

Эхолот с герметичным корпусом

Устройство рассчитано на жесткие условия эксплуатации: температуры вплоть до −30℃, защита от воды и пыли по стандарту IP67, устойчивость к ударам и падению с высоты 1,5 м на твердую поверхность.

Как эта инженерная задача была реализована на практике: стекло из материала ПММА мы используем в качестве закладной детали, а сверху заливаем пластик (PC). Полученную пластиковую деталь со стеклом обливаем резиной (TPU), которая также формирует эластичные кнопки, служит защитным бампером и обеспечивает герметичности корпуса при сборке с нижней деталью, которая производится по аналогии (тоже с закладными деталями, но уже без стекла).

Стекло имеет штифты, которые предохраняют от сдвига и коробления в процессе заливки вторым компонентом

В корпусе использованы специальные винты по пластмассе:

Такие винты по пластмассе дают необходимое усилие для достижения герметичности

В итоге технология двухкомпонентного литья на серийном производстве идеально подошла для решения задач проекта:

Овермолдинг (overmolding)

Еще более доступный по цене метод — овермолдинг, он же переформовка. Отличается от многокомпонентного литья тем, что материалы соединяются не в одном производственном цикле, а в двух последовательных.

Для переформовки используют обычную машину для литья под давлением, но производят две формы: в первой форме получают первую деталь – подложку, а затем перекладывают ее во вторую форму с дополнительной полостью, где поверх заливают другой компонент.

Овермолдинг можно также использовать для соединения двух половин корпуса или изготовления кнопок. Этот метод хорош тем, что отливку кнопок можно комбинировать с заливкой эластичного материала вокруг корпуса, повышая таким образом ударопрочность изделия.

Для отливки корпуса по технологии овермолдинг используют термопласты, резины или один и тот же материал разных цветов. В процессе производства два вещества связываются физически или химически.

Конструктору на заметку! При впрыске второго компонента подложка может смещаться, поэтому ее нужно зафиксировать по габаритам детали или предусмотреть дополнительные элементы, например, отверстия для фиксации на штифтах во второй форме.

При использовании нескольких термопластавтоматов манипуляторы автоматически перемещают детали из одной формы в другую. Они работают так быстро, что деталь не успевает остыть — так достигается хорошая адгезия материала.

Можно обойтись и одним автоматом, но тогда процесс будет сложнее и рискованнее. :-) После отливки нужного количества деталей в первой форме ставим на автомат вторую, прочищаем шнек от предыдущего материала и засыпаем новый. Для этих манипуляций потребуется достаточно много времени, за которое подложка успеет остыть и измениться в размерах из-за усадки материала. Это нужно будет учитывать при проектировании пресс-формы.

При сборке корпуса для крепежа стоит использовать металлические резьбовые вставки или специальные винты по пластмассе. При выборе второго материала важно достичь оптимального соотношения: материал должен быть достаточно эластичным для нажатия кнопки и герметизации, но в то же время иметь достаточную твердость для сопротивления истиранию.

И снова покажем технологию в действии:

Проект 2. Проектирование и производство корпуса для газоанализатора

Проработка конструкции в 3D — один из этапов разработки корпуса

Здесь прозрачная подложка заливается эластичным материалом. Этот же эластичный материал используется для герметичных кнопок, достижения ударопрочности и в качестве уплотнения между деталями.

Этап 1. Подложка с залитыми металлическими закладными элементами Этап 2. Так выглядит корпус после заливки вторым эластичным компонентом Для нужного уплотнительного натяга использованы металлические закладные элементы, которые также увеличивают срок службы соединения

Вот так это выглядит в разрезанной модели:

Проект 3. Разработка герметичного корпуса глубиномера для рыбалки

Корпус эхолота, изготовленный по технологии переформовки (овермолда)

Для устройства потребовалась герметичная кнопка. Для этого эластичный полимер был залит прямо в отлитый корпус.

Далее в корпус устанавливается плата, а поверх нее — экран. Защитное стекло для экрана фиксируется на специальный двухсторонний скотч 3М:

Компоненты корпуса глубиномера на разных этапах разработки и прототипирования

В этом проекте были сложности с подводкой литника для кнопки, поскольку литник должен быть изнутри кнопки, а пластиковая деталь представляет собой глубокий цилиндр. Мы решили эту задачу за счет изготовления сложного разрезного подвижного пуансона:

Модель сложного разрезного подвижного пуансона. FYI: литьевая пресс-форма состоит из двух половинок (матрицы и пуансона), которые при смыкании образуют полость в форме нужной детали.

Использование уплотнителя для герметизации корпуса

А теперь рассмотрим последний на сегодня метод создания герметичного устройства — самый простой и дешевый — уплотнитель для защиты от влаги.

Уплотнитель бывает с круглым и прямоугольным сечением. Как он работает: резиновые кольца закладывают в канавки, при создании натяга ответной деталью резинка деформируется и заполняет канавку.

Уплотнитель может иметь клейкую поверхность и приклеиваться к поверхности корпуса. Закладные резинки можно использовать как в пластиковых, так и в металлических корпусах.

Четыре варианта использования уплотнителей в корпусе устройства

Примеры уплотнителей на картинке выше:

Прямоугольное резиновое уплотнение закладывается в канавку.

Круглое резиновое уплотнение закладывается в канавку.

Уплотнение слоем с натягом.

Уплотнение с клейким слоем.

Если путь прокладки уплотнителя длинный, то используют шнур. Концы шнура обрезают под острым углом, чтобы увеличить площадь среза, а затем склеивают эластичным клеем.

Склеенный срез эластичного шнура

Уплотнители широко используются для разборных корпусов, которые подлежат ремонту или содержат в себе сменную батарею. Для неразборных герметичных стоит рассмотреть другие технологии — такие как сварка и склейка, но о них мы поговорим уже во второй части.

А пока — последний на сегодня разбор примера:

Проект 4. Разработка корпуса рации для кайтсерфинга

Рация с MP3-плеером для серфинга, кайтсерфинга и виндсерфинга

Итак, перед нами проект цифровой рации с MP3-плеером для водных видов спорта . Нужно обеспечить высокую защиту от внешних воздействий по стандарту IP67. Требуются минимальный вес и габариты, простое кнопочное управление + одна аварийная кнопка.

Как это можно реализовать: возьмем эластичный материал для герметичных кнопок и бамперов на фронтальной и боковых сторонах.

Для герметизации периметра и динамика используем уплотнители:

Корпус рации с металлическими закладными элементами Заливка фронтальных кнопок эластичным материалом Использование специального разъема с защитой IP67 . Уплотнитель разъема заходит с натягом в отверстие корпуса. Герметизация динамика с защитой IP67

И вот, что получилось в итоге на производстве:

Герметизация периметра с помощью уплотнения, которое также герметизирует винты

Выводы

На выбор идеального метода герметизации устройства для конкретного проекта влияет множество факторов: требования к конструкции, возможности производства, размер партии, предполагаемая стоимость, условия эксплуатации и другие. И, как видно по представленным примерам, методы можно комбинировать.

Вот сводная таблица с характеристиками трех технологий, которые мы разобрали в первой части статьи:

Метод герметизации

Оборудование

Преимущества

Недостатки

ТПА с двумя узлами впрыска и дорогая оснастка

Низкая стоимость при массовом производстве, нет доп. затрат на герметизацию

Неэффективно при малых сериях. Нужно дорогое оборудование, оснастка и персонал высокой квалификации

ТПА и несколько комплектов оснастки

Альтернатива многокомпонентному литью. За счет более простого оборудования технология доступней по цене на мелких партиях

Затраты на манипулятор или ручной труд

Низкая стоимость, не нужно оборудование

Дополнительная операция при сборке (установка уплотнений), нужен крепеж в зоне уплотнения

Но это еще не все. Во второй части статьи мы рассмотрим пять видов сварки — горячей плитой, электромагнитную, вибрационную, ультразвуковую и лазерную, — которые применяются не только для металлов, но также для термопластов.

Так что наша — и ваша — справочная таблица по герметизации будет дополнена новыми методами. Подписывайтесь на обновления, чтобы не пропустить вторую часть.

Надеемся, наш опыт разработки герметичных корпусов будет для вас полезен (увидим это по вашим комментариям и голосам за статью). Задавайте вопросы, делитесь идеями — будем рады пообщаться.

Технические требования, предъявляемые к компаундам, обусловлены назначением последних.

Пропиточные компаунды

Пропиточные компаунды должны обладать следующими свойствами:

- малой начальной вязкостью,

- высокой пропитывающей способностью,

- малым водопоглащением,

- хорошей цементирующей способностью,

- хорошей нагревостойкостью,

- удовлетворительными электрическими свойствами в условиях повышенной влажности и температуры.

Эпоксидный заливочный компаунд

Заливочные компаунды должны обладать:

- соответствующей вязкостью, обеспечивающей хорошее заполнение необходимых объемов;

- механической прочностью в полимеризованном состоянии, отвечающей возможным статическим и динамическим нагрузкам в условиях эксплуатации;

- малой водопоглащаемостью и влагопроницаемостью;

- высокой электрической прочностью; стабильностью электрических характеристик в рабочих условиях;

- нагревостойкостью и термостойкостью при циклическом изменении температур.

Компаунд эпоксидного клея

Требования к эпоксидным клеям ограничиваются высокой адгезией к тем или иным материалам, стойкостью клеевого шва в эксплуатационных условиях и скоростью отверждения.

Указанными техническими требованиями обусловлена и рецептура компаунда эпоксидного клея . Для быстрого отверждения при комнатной температуре можно применить гексаметилендиамин, полиэтиленполиамины и др. Для клеевого шва, работающего при повышенной температуре, можно применить малеиновый ангидрид, фталевый ангидрид, дициандиамид и другие отвердители, требующие нагрева для полимеризации.

Таблица 1. Рецептуры компаунд эпоксидных клеев на основе модифицированной смолы ЭД-16 и СЭДМ-6.

| Наименование компонентов | Тип компаунд-клея | ||||

|---|---|---|---|---|---|

| ЭЗК-Д | К-300 | ||||

| содержание компонентов в весовых частях | |||||

| 1 | 2 | 3 | 4 | — | |

| 1 Смола ЭЗК-Д | 100 | 100 | 100 | 100 | — |

| 2 Смола СЭДМ-6 | — | — | — | — | 100 |

| 3 Полиэтиленполиамины (ПЭПА) | 10 | 10 | 10 | 10 | — |

| 4 Олигоамид Л-20 | — | — | — | — | 40 |

| 5 Двуокись титана | — | 50 | — | — | 30 |

| 6 Окись хрома | — | — | — | 5 | — |

| 7 Толуол | — | — | 10 | 10 | — |

Таблица 2. Рецептуры компаунд эпоксидных клеев на основе модифицированной смолы К-115.

Примечание — Допускается введение в рецепт I 5 масс.ч. ускорителя УП-606/2 на 100 масс.ч. смолы К-115.

Статьи по теме

Эпоксидные пенопласты

Пенопласты из эпоксидных смол характеризуются хорошей силой сцепления, низкой влаговодопоглощаемостью, хорошей стабильностью размеров, хорошей нагревостойкостью и особенно хорошей химостойкостью.

Эпоксидный клей

Эпоксидные клея обладают следующими преимуществами.

Применение эпоксидной смолы

Эпоксидные смолы применяются в качестве связующих в производстве стеклопластиков. Они обладают хорошей адгезией к стекловолокну, могут отверждаться на холоду, не дают усадки при отверждении. Это позволяет получать на их основе высокопрочные стеклопластики.

Эпоксидная композиция

Можно выделить четыре метода применения эпоксидных композиций: блочная отливка, вакуумная заливка, заливка под давлением, окунание.

Эпоксидный компаунд

Эпоксидные формовочные компаунды существуют в основном двух типов: собственно формовочные компаунды и вязко-текучие (компаунды для капсулирования и герметизации).

Отвердитель для эпоксидной смолы

Процесс отверждения проходит с раскрытием эпоксигруппы и образованием сначала гидроксильной группы, а затем эфирной группы, то есть происходит процесс этерификации смолы и образования трехмерного полимера.

Зарегистрируйте новую учётную запись в нашем сообществе. Это очень просто!

Войти

Уже есть аккаунт? Войти в систему.

Последние посетители 0 пользователей онлайн

Топ авторов темы

aleks8845 1 пост

althair 1 пост

picap 1 пост

Популярные дни

Популярные посты

artvl

27 Августа, 2010 в 13:57

лучшее чем приходилось пользоватся - Виксинт , надеюсь Игорь не сочтет за рекламу, дорогой тока зараза, блоки уже 4 года в болоте лежат и пашут .Эпоксидкой заливать мазохизм -чуть с отвердителем ошибс

Читайте также: