Как сделать из пыли гранулы

Обновлено: 07.07.2024

В большинстве отраслей промышленности в процессы производства включены операции сушки тех или иных веществ. Зачастую порошок или гранулы необходимо получить из жидкостей: растворов, суспензий, эмульсий. Наиболее эффективный и распространенный способ – это сушка методом распыления.

Сушка растворов распылением

Обезвоживание растворов происходит в специальных сушильных установках распылительного типа. Принцип их действия заключается в следующем:

- Раствор под высоким давлением или безнапорным способом распыляется в рабочую камеру, образуя туман из мелких капель.

- Одновременно с этим в камеру подается сушильный агент (горячий воздух или топочный газ).

- Капли раствора, контактируя с горячим газом, мгновенно обезвоживаются. Высушенный порошок или гранулы опускаются на дно камеры, откуда выводятся.

Для осушения веществ, которые при нормальных температурах находятся в твердой фазе, а при нагревании переходят в жидкую, используют метод холодной распылительной сушки. Такие продукты подаются в рабочую камеру в нагретом состоянии и при взаимодействии с холодным сушильным агентом теряют влагу. Обезвоживание достигается за счет тепловой энергии самого продукта.

Главные преимущества распылительных сушилок:

- Возможность управления итоговыми характеристиками порошка. Регулируя параметры режима сушки, можно получать сухое вещество с необходимым размером гранул и нужной консистенции.

- Полученный порошок обладает хорошей растворимостью, сыпучестью. Продукт полностью готов к использованию сразу после обезвоживания, не требует дополнительного измельчения.

- С помощью метода распыления можно также осуществлять сушку смесей из разных порошков, предварительно смешав их в растворителе. Или восстанавливать слежавшийся, отсыревший продукт.

- Сушка суспензий, эмульсий распылением проходит всего за несколько секунд. Это достигается за счет того, что рассеянный в виде тумана продукт занимает обширную площадь, а, следовательно, и площадь его контакта с сушильным агентом увеличивается.

Продукт контактирует с горячим газом считанные секунды. Поэтому такой метод высушивания можно использовать для термочувствительных продуктов. Однако существуют материалы, которые очень чувствительны к высоким температурам и окислению. Наиболее актуален этот вопрос для фармацевтических и микробиологических промышленностей. На таких производствах необходим способ осушения растворов и суспензий, который гарантирует сохранение структуры белка и жизнеспособности микроорганизмов, стерильность и полностью исключает какие-либо примеси в полученном продукте. Для этого подходит сублимационный (лиофильный) метод сушки.

Сублимационная сушка

Принцип работы таких сушильных аппаратов заключается в предварительной заморозке исходного продукта и удалении влаги из него путем сублимации. Замороженный материал в открытой таре помещают в камеру с вакуумом. В условиях сильно пониженного давления кристаллы растворителя из замороженного состояния превращаются сразу в пар, минуя жидкую фазу. Выделившийся пар отводится в конденсор, а досушка вещества проходит в щадящем температурном режиме.

Подробную статью о распылительных сушилках, их областях применения, схеме установки и другое, читайте в нашей статье "Сушка методом распыления".

|

Проводим испытания по сушке образца сырья заказчика на промышленной распылительной сушилке.Подробнее

Ни один процесс производства фармацевтической продукции или БАД не обходится без определенного набора этапов. Один из этих этапов – гранулирование.

Прежде чем приступить к прессованию таблетки, необходимо смешать сырье, используемое в составе. Но это сырье зачастую требует тщательной грануляции

Гранулирование - это операция, в которой мелкие частицы порошка собираются вместе, образуя агломераты, называемые гранулами. Для достижения когезии между порошками в состав необходимо включать адгезивные вещества, называемые связующими или гранулирующими агентами.

В процессе гранулирования, вещество (например, порошок) укрупняется и превращается в зернышки - гранулы. Это необходимо для уменьшения сыпучести материала. В результате в процессе изготовления таблетки в таблетпрессе можно избежать таких негативных моментов, как трение частиц вещества и расслоение уже смешанной массы.

Проще говоря – без гранулирования лекарственная смесь, которая должна превратится в таблетку, будет расслаиваться, нарушится соотношение компонентов таблетки и выйдет некачественный продукт.

Как легко догадаться, оборудование для гранулирования – это гранулятор. Грануляторы бывают разные, совсем простые и высокотехнологичные, осуществляющие только функцию гранулирования и снабженные дополнительными системами.

Про методы гранулирования написано уже много, поэтому мы ограничимся просто небольшим напоминанием.

Метод сухого гранулирования.

Считается одним из наиболее предпочтительных в фармацевтическом производстве. Подходит для составов, плохо реагирующих на влагу. Для связывания используются такие сухие вспомогательные вещества, как микрокристаллическая целлюлоза.

Метод влажного гранулирования.

Уже из названия понятно, что этот метод основан на добавлении к порошку воды и различных влажных связующих веществ.

Для сухого и влажного метода используются разные типы оборудования для гранулирования – в идеале. Существуют и универсальные грануляторы, которые можно настроить под предпочтительный способ. Не следует гнаться за дешевой ценой и покупать первый попавшийся гранулятор – зачастую, разочарование из-за неправильного подбора оборудования настанет раньше, чем пройдет радость от кажущейся выгодной покупки.

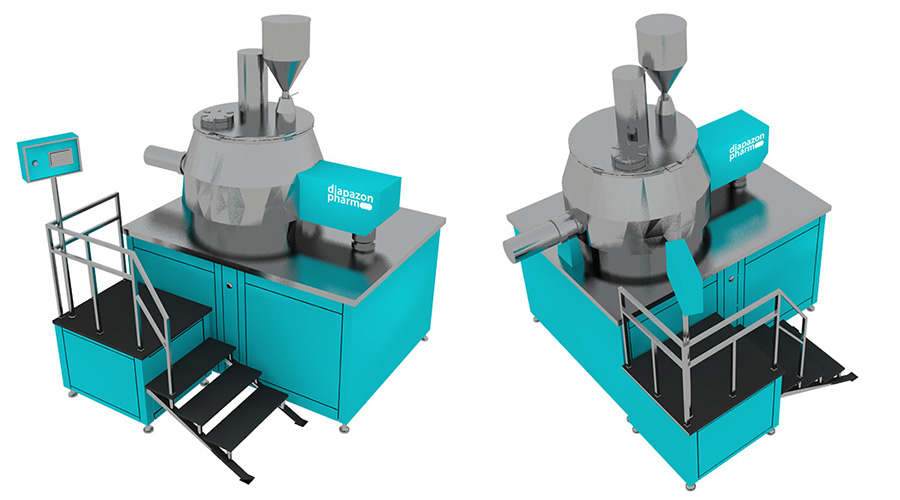

Специально разработанный для влажного гранулирования супер-миксер гранулятор серии SHK работает и с кремообразными веществами. Этот гранулятор оснащен специальной системой выгрузки в сушилку с кипящим слоем, что удобно, если на производстве уже есть такое оборудование. Еще одна особенность – возможность дополнить комплектацию мойкой.

Купить гранулятор этой серии можно у нас, сделав запрос по телефону, электронной почте или с помощью формы на сайте.

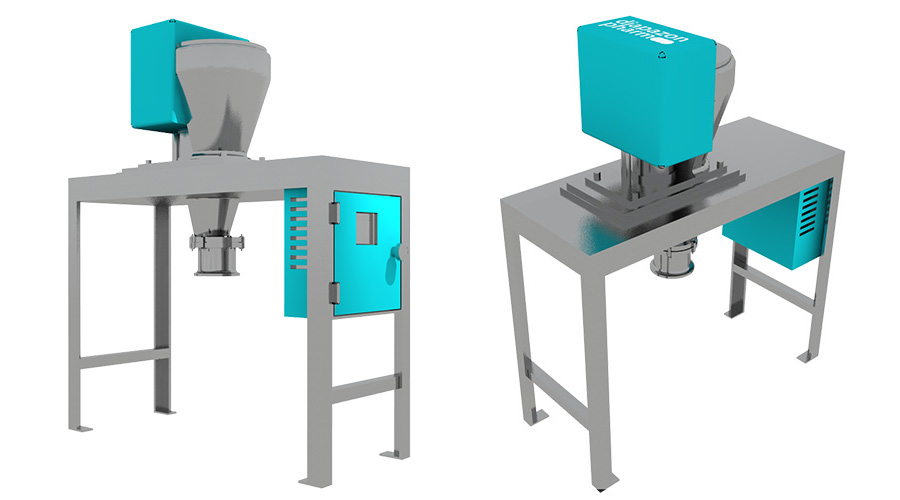

Высокоскоростной калибратор гранулятор серии JFZ – универсальный вариант. Он подходит и для влажного, и для сухого гранулирования. Несмотря на кажущуюся простоту, это надежный агрегат, который можно легко встроить в уже готовую производственную линию и настроить необходимый размер гранул.

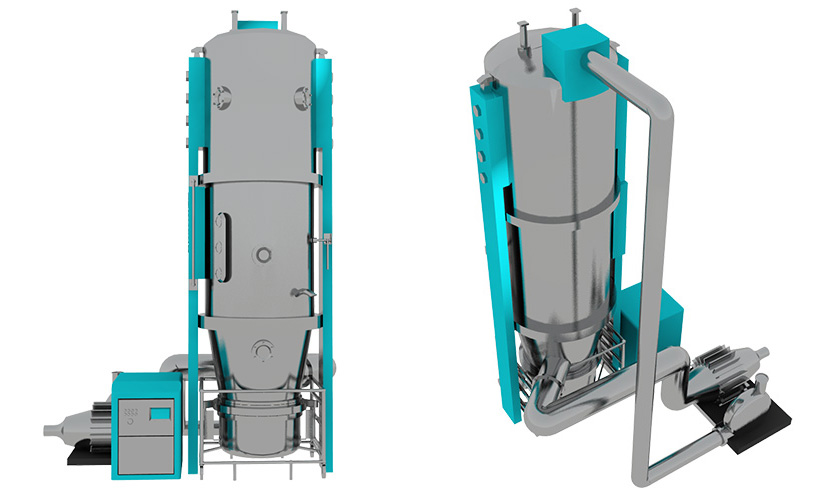

Один из лучших вариантов, который поможет сэкономить время и деньги – сушилка гранулятор в псевдокипящем слое. Среди наших клиентов пользуется популярностью сушилка гранулятор серии FL, благодаря большому числу вариантов и возможностью установки различных модификаций.

Не нужно подгонять оборудование – все необходимое для процессов грануляции и сушки совмещено в одной машине для достижения максимальной эффективности.

Перед тем, как купить гранулятор, очень важно определиться с окончательным методом гранулирования, который будет использоваться в производстве, с технологией и составом порошков. Впрочем, наши специалисты всегда готовы помочь в этом вопросе и подобрать наиболее эффективные варианты.

В условиях высокой конкуренции на рынке производства готовых лекарственных средств и разработки новых рецептур фармацевтическим компаниям приходится искать нетривиальные решения для оптимизации производственного процесса, повышения качества и снижения себестоимости продукции.

Технология компактирования (сухого гранулирования) порошков это одно из возможных решений такого уровня задач фармацевтического производства. Помимо экономического эффекта компактирование может быть возможным способом гранулирования для некоторых продуктов, при производстве которых не применим традиционный метод влажной грануляции.

СРАВНЕНИЕ РАБОТЫ МАШИН НА ПОРОШКЕ И ГРАНУЛЯТЕ

влажной грануляции (типы таких продуктов будут рассмотрены ниже), используется прямое прессование на таблетпрессах и заполнение капсул/саше порошком. По сравнению с использованием гранулята, таблетпрессы, капсульные и саше машины работают с порошком на более низкой скорости (т.е. при меньшей производительности), наблюдается нестабильный вес финального продукта. Помимо этого, существенно повышается риск повреждения оборудования за счёт попадания мелкодисперсных частиц порошка в движущиеся части машин, что особенно критично для дорогостоящего прессинструмента и подвижных частей шнековых дозаторов. Самые частые проблемы в работе оборудования на порошке – это заклинивание и затирание пресс-инструмента и шнека, некорректная работа узла ориентации и закрытия капсул, брак запайки саше.

Использование компактора в технологической схеме решает обозначенные выше проблемы. Продукт после компактора можно направлять непосредственно на таблетпресс, капсульную или упаковочную машину.

ПРИМЕНЕНИЕ ТЕХНОЛОГИИ КОМПАКТИРОВАНИЯ

Компактирование – это чрезвычайно экономически эффективная технология гранулирования, которая не требует установки габаритного и дорогостоящего оборудования, такого как миксер с высоким усилием сдвига и сушка в псевдоожиженном слое.

Технология компактирования решает задачи гранулирования для продуктов, которые не могут быть получены традиционным методом из-за сильного поглощения влаги или негативного влияния связующего вещества на качество продукта.

Если для продукта возможно использование как сухого, так и влажного метода гранулирования, лучше выбрать компактирование, которое технически проще и существенно ниже по стоимости.

Данная технология широко применяется для продуктов, содержащих в своем составе:

• гигроскопические материалы;

• термолабильные материалы;

• активные вещества, разлагающиеся в воде;

• вещества, обладающие хорошей прессуемостью, без необходимости связывания частиц раствором.

Для того, чтобы порошок мог гранулироваться сухим методом (с использованием компактора), он должен обладать внутренними свойствами уплотнения, возможностью связать частицы вместе. Чем лучше прессуемость продукта, тем меньше требуется давления и тем выше скорость вращения роликов и, соответственно, выше производительность машины. Для данной технологии большое влияние оказывает состав порошка и выбор сухого связующего вещества в рецептуре. Прессуемость порошка можно улучшить за счет добавления сухих связующих веществ.

Концентрация сухих связующих веществ оказывает влияние на необходимое для компактирования усилие сжатия, что в свою очередь определяет максимально возможную производительность для получения гранулята заданного качества.

С помощью компактирования решаются следующие задачи:

• снижение пыления;

• улучшение подачи и дозирования продукта;

• повышение однородности распределения активного компонента в смеси;

• увеличение плотности порошков с изначально низкой плотностью;

• увеличение размера частиц и как следствие, сыпучести смеси;

• увеличение производительности таблетпрессов;

• снижение риска поломки оборудования;

• снижение затрат на грануляцию;

• гибкий диапазон размера серии за счёт непрерывности процесса.

УСТРОЙСТВО И ПРИНЦИП РАБОТЫ КОМПАКТОРА

Порошок загружается в бункер машины. С помощью шнекового питателя порошок равномерно поступает на ролики и раскатывается в пластины. Расстояние между роликами регулируется и поддерживается автоматически таким образом, чтобы компенсировать колебательные силы, возникающие при сжатии, что обеспечивает сохранность узлов машины и однородность качества продукта. Рисунок роликов выбирается исходя из необходимого диапазона требуемых характеристик продукта.

Спрессованный в пластины продукт подается на измельчитель, который находится под узлом компактирования. Заданный размер гранул обеспечивает размер металлической решетки. Готовый продукт собирается в контейнер.

Минимальное расстояние между элементами системы обеспечивает низкое пыление в рабочую зону и снижение загрязнения узлов машины.

Архитектура машин данного типа предполагает, что процесс компактирования визуально легко контролируется оператором.

СРАВНЕНИЕ КОМПАКТИРОВАНИЯ С ТРАДИЦИОННОЙ ГРАНУЛЯЦИЕЙ

Параметры гранулята, получаемого при помощи компактирования и традиционной технологии влажного гранулирования, отличаются. Гранулят, полученный при помощи компактирования, более плотный. При правильной конструкции оборудования и организации процесса содержание мелкой фракции минимизировано и может быть сопоставимо с классической технологией грануляции, крупные включения отсутствуют.

На свойство гранулята, полученного в установке псевдоожиженного слоя, главным образом влияет количество и режим подачи связующего вещества из распылительных форсунок. Данная технология позволяет получать гранулят однородного гранулометрического состава и снизить необходимое усилие прессования для таблетирования.

При компактировании есть возможность регулировки параметров получаемого гранулята, которая достигается за счёт выбора расстояния между роликами и усилия сжатия, рисунка поверхности роликов, размера сетки, регулировки положения измельчителя и т.д.

Принятие решения о выборе технологии грануляции перед таблетированием должно быть основано на допустимом качестве таблетмассы для получения стабильной таблетки, соответствия допускам по плотности, прочности и массе.

Основные отличия сухого от влажного гранулирования:

• площадь для установки в 3-5 раз меньше;

• не требуется оборудование воздухоподготовки и подвод коммуникаций из технической зоны;

• энергозатраты на получение 1кг гранулята в 5-10 раз ниже;

• гибкий размер серии;

• проще в эксплуатации и обслуживании;

• ниже стоимость.

Производство пеллет стало популярно совсем недавно– с тех пор, как резко выросли цены на обычные теплоносители. Этот альтернативный вид топлива дает немного меньше тепла, зато позволяет существенно экономить, ведь стоит дешевле угля или дров. Оказывается, можно еще больше сократить расходы на отопление, если производить пеллеты самостоятельно. Сделать это несложно, но понадобится специальное оборудование – обо всем по порядку в этой статье.

Что такое пеллеты, и в чем их преимущество

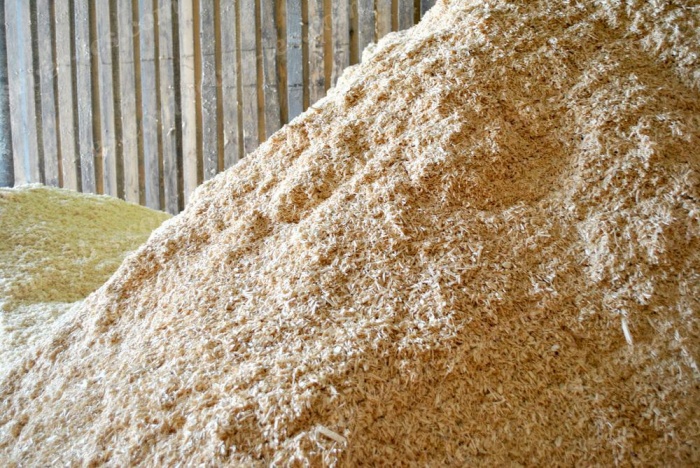

Пеллеты – это прессованные гранулы измельченного сырья. В качестве сырья может использоваться солома, древесные опилки, лузга подсолнечника, риса или гречихи. Все эти компоненты дают различный КПД, зато стоят совсем недорого, ведь, по сути, являются отходами деревообрабатывающей или сельскохозяйственной промышленности.

Топить пеллетами обычные котлы нельзя, для этих целей необходимо приобретать специальные пеллетные печи. Но практика показывает, что и в твердотопливных котлах прессованные отходы горят тоже неплохо.

Важно! При хорошем отопительном оборудовании и качественном топливе пеллетные котлы приходится обслуживать всего раз в месяц. Вся работа заключается в добавлении топлива в бункер и чистке поддона котла от скопившейся золы.

По качеству различают три типа пеллет:

- Белые – первоклассные гранулы, изготовленные из чистых древесных опилок без посторонних включений и коры. Топить такими пеллетами одно удовольствие, ведь они практически не оставляют золы (всего 0,5% от массы сожженных гранул) и дают большое количество тепла.

- Серые пеллеты могут содержать небольшой процент хвои, коры или посторонних включений, но зольность их не должна превышать 1,5%.

- Темные пеллеты используют только в промышленных котлах. Они отличаются не только зольностью (до 5%), но и размерами. В качестве сырья для этих пеллет, чаще всего, используют солому или лузгу.

Для отопления частных домовладений используют пеллеты белого или серого цвета. Такие гранулы имеют диаметр до 8 мм и выделяют около 4,7 кВтч тепла.

Использовать для обычных котлов промышленные пеллеты нельзя, так как эти гранулы после сгорания оставляют много золы, а так же, содержат мелкую фракцию (пыль), которая легко забьет сопла и горелки пеллетного котла.

Достоинства пеллет перед другими видами топлива очевидны:

- пеллеты абсолютно экологичны, так как состоят всего из одного компонента – опилок природного происхождения;

- низкий процент зольности позволяет редко обслуживать котлы, отопление практически полностью автоматизировано;

- компактные пеллеты удобно хранить и легко транспортировать;

- стоимость материала существенно ниже цены на уголь или дрова;

- хорошая теплоотдача при сгорании опилок;

- изготовить пеллеты из опилок можно в домашних условиях, тем самым сэкономив еще больше денег.

Как своими руками сделать пеллеты из опилок, соломы или лузги

В первую очередь, необходимо произвести тщательный расчет целесообразности этого мероприятия. Если сырье для гранул бесплатное или досталось хозяину за бесценок, то реализация идеи будет выгодной.

Для производства пеллет нужны две составляющих: сырье и оборудование. Опилки, лузга или солома тоже подойдут не всякие, их нужно предварительно подготовить:

- Только древесина мягких пород позволит изготовить качественные пеллеты. Опилки твердых сортов дерева придется смешивать с более мягкими, иначе гранулы не будут формироваться – пеллеты рассыплются в порошок, а при горении дадут большое количество золы.

- Влажность опилок играет далеко не последнюю роль в производстве пеллет – она должна быть на уровне 12%. Более влажные опилки придется предварительно высушивать (солома и лузга, как правило, изначально хорошо высушены), а пересушенное сырье необходимо смочить, иначе гранула не сформируется.

- Опилки крупной фракции необходимо измельчить, так как в гранулятор подаются опилки или солома, предварительно порезанные на небольшие кусочки.

Исходя из этих требований, несложно определить количество единиц оборудования в технологической линии для изготовления пеллет своими руками:

- дробилка для первичного измельчения веток, щепы и коры;

- сушка или сушильная камера;

- еще одна дробилка для более мелкого и качественного измельчения опилок;

- увлажнитель для опилок;

- гранулятор;

- охладитель готовых пеллет.

О каждом из этих приборов нужно рассказать подробнее, но самого большого внимания заслуживает именно рабочий инструмент – гранулятор или пресс для выдавливания гранул.

Предварительная обработка опилок

Перед прессованием сырье для пеллет должно пройти несколько стадий подготовки:

Внимание! Изготовить пеллеты из соломы намного проще, чем из опилок. Солому не нужно сушить, измельчают ее ножницами, а не дробилками, а, благодаря своей мягкости, солома намного легче продавливается сквозь отверстия гранулятора. Меньше оборудования, меньше мощности, затрачиваемой на грануляцию, – в итоге получаются более низкие затраты на производство пеллет.

Прессование сырья

Гранулятор – самая главная и самая дорогостоящая часть оборудования для производства топливных пеллет. Этот прибор можно купить, но народные умельцы, имеющие доступ к токарному станку и сварочному аппарату, могут изготовить пресс для пеллет своими руками.

Есть несколько типов грануляторов для пеллет:

- Шнековый пресс напоминает обычную мясорубку – внутри него движется такой же вал, а масса из измельченных опилок продавливается сквозь матрицу с отверстиями. Сделать своими руками такой пресс несложно, но его мощности может не хватить для гранулирования опилок, шнековый гранулятор больше подходит для соломы и лузги.

- Прессы с плоской матрицей – самый популярный тип оборудования в домашнем производстве пеллет. Опилки засыпаются в бункер, на дне которого установлена матрица с отверстиями, по этой плоской матрице катаются два зубчатых цилиндра, которые и прижимают опилки к отверстиям, продавливая их и формируя гранулы. Сделать такой гранулятор вполне можно и самостоятельно, только нужно уметь пользоваться фрезерным и токарным станком. Есть детали пресса и в продаже, что позволяет просто собрать прибор из готовых частей. Достаточно приобрести электродвигатель и металлическую матрицу, после чего нужно собрать из всех деталей прессовальную машину для пеллет.

- Прессы с цилиндрической матрицей считаются самыми производительными, поэтому, чаще всего, используются в промышленных масштабах. Принцип их действия такой же, как и предыдущих грануляторов, только зубчатые валики находятся внутри большого цилиндра с отверстиями, и катаются по его стенкам, продавливая массу из измельченных опилок. Снаружи установлен нож, который срезает гранулы нужной длины.

Совет! Домашние грануляторы для опилок, как правило, не отличаются высокой мощностью, поэтому работают достаточно медленно. Чтобы не стоять все время возле бункера и не засыпать сырье, можно изготовить шнековый конвейер, по которому опилки будут двигаться к бункеру гранулятора с определенной скоростью.

Окончательный этап

В процессе прессования опилки нагреваются до 70-90 градусов, в таком виде гранулы очень ломкие, они легко могут раскрошиться и испортиться. Поэтому пеллеты сразу после выхода из гранулятора необходимо охладить. Для этого их укладывают на плоские поддоны и обдувают прохладным воздухом либо оставляют остывать в естественных условиях.

После охлаждения гранулы становятся твердыми, их уже не так легко разломать. Теперь пеллеты нужно просеять, чтобы отделить несформировавшиеся части, пыль и мелкий древесный порошок – все это становится причиной появления лишней золы на стенках котла.

Просеянные пеллеты из опилок можно сложить в полиэтиленовые мешки и хранить до следующего отопительного сезона.

Важно! В помещении, где хранятся пеллеты из опилок, необходимо строго соблюдать нормы пожарной безопасности, так как материал легко воспламеняется.

Целесообразность производства пеллет

Самостоятельное изготовление пеллет может быть обоснованно только в нескольких случаях:

- Когда у хозяина есть бесплатное сырье для гранул.

- Если есть возможность изготовить оборудование для технологической линии самостоятельно, а не покупать дорогие детали.

- В случае если производительность линии будет такой, которая позволит изготавливать пеллеты на продажу, то есть объемы производства будут выше собственных потребностей.

Остальные варианты не будут выгодными для хозяина частного дома, в таких случаях дешевле будет купить готовые пеллеты для своего котла. Но, если есть возможность бесплатно установить оборудование и получить опилки, обязательно нужно ею воспользоваться!

Обсудить статью на форуме

Как открыть замерзший замок в гараже

Как избавиться от плесени в гараже

Как и чем резать шифер

Как выбрать вибрационный насос

Как обустроить гараж внутри своими руками

Как выбрать насос садовый

Читайте также: