Как сделать из каучука

Обновлено: 02.07.2024

Наиболее популярные из них — уплотнители, амортизаторы, трубки, сальники, герметики, прорезиненые покрытия, облицовочные материалы. Изделия из резины массово используются в производственных процессах. Этот материал также незаменим в производстве перчаток, обуви, ремней, непромокаемой ткани, транспортных лент.

Как делают резину?

Как сделать резину из каучука?

Обычно резину получают путем смешивания каучука с вулканизирующим веществом. После нагрева до нужной температуры смесь густеет.

Как делают каучук?

Природный каучук получают из жидкости молочно-белого цвета, называемой латексом, — млечного сока каучуконосных растений. Натуральный каучук получают коагуляцией млечного сока (латекса) каучуконосных растений. Основной компонент каучука — углеводород полиизопрен (91-96%).

Кто производит шины формула?

Бренд Formula принадлежит итальянской компании Pirelli. Страна производитель: Россия, Турция.

Откуда добывают каучук?

Натуральный каучук содержится в млечном соке (латексе) каучуконосных растений; отдельные включения каучука имеются также в клетках коры и листьев этих растений. Добывают натуральный каучук главным образом из латекса бразильской гевеи, которая произрастает на плантациях в тропических странах.

В каком городе производят синтетический каучук?

Синтетический каучук в настоящее время производится по всему миру, а его крупнейшими производителями являются Китай, Соединенные Штаты Америки, Япония, Республика Корея и Германия.

Что нужно для производства резины?

Оборудование для производства резины

- миксер для приготовления смеси;

- котел-вулканизатор;

- пресс или термоплиты для сжатия;

- вальцы-смесители для пластификации;

- вальцы-очистители для удаления примесей;

- охладитель для затвердевания;

- конвейер ленточно-транспортировочный.

Что превращает каучук в резину?

Вулканизация — Технологический процесс превращения каучука в резину ВУЛКАНИЗАЦИЯ [;лат.; см. Вулкан?]- технологический процесс резинового производства, при котором сырой каучук превращается в резину; осуществляется под действием серы, хлористой серы, органических перекисей, синтетических смол, радиации и др.

Как сделать каучук в домашних условиях?

Для простых сортов берется обычно рапсовое масло, подвергнутое предварительному окислению воздухом при 130-140 o C; при этой операции масло сначала нагревается в течение 24 часов без доступа воздуха для удаления воды, а затем в него, при нагревании же, вводится струя воздуха через трубку, доходящую почти до дна сосуда; …

Что происходит с резиной при переохлаждении?

Сок каучуконосных деревьев широко применялся аборигенами для выделки непромокаемой обуви, покрытия лодок, защиты хижин от дождя и решения других бытовых проблем. Они добывают его из каучуконосных растений аналогично сбору весной березового сока. Полиизопрен — углевод, составляющий большую часть природного латекса, — в тепле соединяется с кислородом и со временем становится хрупким. После нагрева молекулярные связи становятся устойчивыми, и вещество не реагирует даже на кислотные растворы.

Ценность каучука исходя из технических характеристик:

- высокая стойкость к истиранию;

- хорошие теплоизоляционные свойства;

- не растворяется в воде и большинстве агрессивных жидкостей;

- пластичность;

- эластичность.

Добавление пластификаторов и речного песка позволяет создавать материал с запланированными качествами и цветом. Сырая резина превращается в изделие, долго сохраняющее свою форму, через вулканизацию – нагрев под прессом до температуры 150 градусов.

В разделе Техника на вопрос Вопрос про резину. Как расплавить резину в домашних условиях. заданный автором Qqq www лучший ответ это Расплавить можно каучук, а не резину. В резине слишком много наполнителе, типа сажи, и сера для вулканизации.

пахнуть будет плохо, можно отравиться

А кто тебе сказал, что резину можно расплавить?

Резина не пластмасса, и чтоб ее девулканизировать надо сина много движений сделать При паровом методе дозированные порции обестканен-ной резиновой крошки смешивают с мягчителями и загружают в девулка-иизационный котел, где обрабатывают острым пар

Одинокая женщина прочла в газете рекламу новой услуги — вызов мужчины на дом. Предлагались мужчины самых различных видов и характеров — от интеллигента до супермена. Поразмыслив она позвонила и заказала супермена. Явился здоровенный мужчина. В

Смесь для получения прочного упругого материала получила название сырая резина. После термической обработки изменяются молекулярные связи каучука, образуя сплав с пластификаторами. Можно своими руками в домашних условиях провести вулканизацию и сделать небольшую деталь из резины или просто заклеить пробоину в велосипедной камере, заделать порезы на скатах. В продаже есть несложное оборудование для частных мастерских, в которых делается сырая резина своими руками.

Сок каучуконосных деревьев широко применялся аборигенами для выделки непромокаемой обуви, покрытия лодок, защиты хижин от дождя и решения других бытовых проблем. Они добывают его из каучуконосных растений аналогично сбору весной березового сока. Полиизопрен — углевод, составляющий большую часть природного латекса, — в тепле соединяется с кислородом и со временем становится хрупким. После нагрева молекулярные связи становятся устойчивыми, и вещество не реагирует даже на кислотные растворы.

Ценность каучука исходя из технических характеристик:

- высокая стойкость к истиранию;

- хорошие теплоизоляционные свойства;

- не растворяется в воде и большинстве агрессивных жидкостей;

- пластичность;

- эластичность.

Добавление пластификаторов и речного песка позволяет создавать материал с запланированными качествами и цветом. Сырая резина превращается в изделие, долго сохраняющее свою форму, через вулканизацию — нагрев под прессом до температуры 150 градусов.

Натуральный и синтетический каучук при нагреве до 50 градусов превращается в мягкую массу, которая хорошо смешивается с другими компонентами:

Состав компонентов меняется и зависит от качеств, которыми должна обладать полученная сырая резина. Сера входит в молекулярные соединения, и от нее

Компоненты сырой резины

Натуральный и синтетический каучук при нагреве до 50 градусов превращается в мягкую массу, которая хорошо смешивается с другими компонентами:

- серой;

- газовой сажей;

- песком (диоксидом кремния);

- маслами;

- смолами;

- красителями;

- смягчителями;

- ускорителями.

Состав компонентов меняется и зависит от качеств, которыми должна обладать полученная сырая резина. Сера входит в молекулярные соединения, и от нее зависит твердость резины. Ускорители сокращают время вулканизации. Сажа и масло придают пластичность готовому изделию. Песок и другие органические вещества делают ее тверже, уменьшают стирание, увеличивают усилие разрыва.

Сырая резина для вулканизации

Виды резины

По твердости выделяют три основные ее группы:

- мягкая – латекс;

- средняя;

- твердая – эбонит.

Природный компонент обладает лучшими эксплуатационными качествами, поэтому шины для автомобилей делают из натурального каучука. На небольших предприятиях изготовление резины предусматривает более дешевый синтетический материал.

Латекс идет на изготовление перчаток, игрушек, различных изоляционных материалов, непромокаемой одежды, подошвы для обуви. Резина средней плотности широко применяется в быту и на производстве. Это всевозможные прокладки в кранах, коврики, муфты в автомобилях и механизмах. Из эбонита вытачивают детали, от которых требуется высокая твердость и устойчивость к истиранию. Это элементы подшипников, колес, втулок.

Преимущества и недостатки сырой резины

Использование натурального или синтетического каучука придает сырой резине ряд свойств в частности, ее можно использовать при ремонте автомобильных покрышек.

Ремонт автопокрышки сырой резиной

В зависимости от состава этот материал имеет высокие прочностные характеристики. Но следует, отметит и то, что с течением времени, каучуковая смесь теряет свои свойства. В частности, она становится хрупкой, и время вулканизации будет соответственно увеличено.

Наличие среди компонентов соединений кремния приводит к тому, что готовые изделия будут обладать достаточной твердостью и устойчивостью к износу.

Изготовление резины

Выделяют три основных неизменных этапа, если готовится сырая резина. Инструкция и технология простые, требующие несложного оборудования. Последовательно выполняются:

- подогрев каучука;

- смешивание с добавками;

- формовка.

Натуральный каучук, постояв некоторое время и перебродив, превращается в густую вязкую массу. Искусственный сразу производится в таком виде. Перед применением его разминают подобно тесту и подогревают до 50 градусов. В таком состоянии он теряет свою упругость, становится податливым и мягким и способным смешиваться с другими веществами.

Компоненты будущей резины засыпают в шнековую машину для перемешивания. Пропорции и добавки берутся в зависимости от запланированных качеств. Все марки производимой сырой резины стандартизированы, и количество каждого материала указано в процентах. Остается только пересчитать в соотношении к имеющейся массе каучука.

Как сделать своими руками?

Жидкую резину можно изготовить самостоятельно. Это делают в случаях, когда необходимо небольшое количество материала.

Что для этого понадобится:

- бура (одна упаковка);

- клей ПВА (две бутылочки);

- вода (полстакана);

- краситель (если это необходимо);

- две емкости для смешивания;

- палочка, или что-то подобное для перемешивания;

Подготовив все необходимые материалы можно приступить к приготовлению самой жидкости.

Подробное пошаговое руководство:

- Берем одну емкость и в ней смешиваем воду с бурой. Нужно хорошо размешать. Мешаем до тех пор, пока жидкость станет прозрачной.

- В другой емкости смешиваем клей с красителем.

- Добавляем полученную жидкость в окрашенный клей и все перемешиваем.

- Для того чтобы полученный материал не застывал, его можно поставить в холодильник.

Изготовление изделий из резины

Для изготовления изделий сырую массу после смешивания помещают в специальные формы, создают давление и нагревают до 135-150 градусов. Процесс называется вулканизацией. Для маленьких деталей это закрытые штампы. Изделия по типу ковриков могут пропускаться через горячие барабаны с фигурной поверхностью.

При длительном воздействии высоких температур резина пересыхает и становится хрупкой. Поэтому в состав вводят серу и другие ускорители, позволяющие значительно сократить процесс вулканизации.

Технология производства резины

Технологический процесс производства резины зависит от используемого сырья и характеристик конечного продукта. Поэтому для выпуска обычной резины из каучука, жидкой из битума или вторичной из переработанных шин применяются разные технологии.

Изготовление резины из каучука + Видео как делают

- сначала подготавливаются и смешиваются необходимые компоненты;

- затем выполняется непосредственно вулканизация и создание заготовок.

В качестве компонентов используются вулканизирующие агенты и активаторы вулканизации, а для повторной вулканизации – еще и регенерат. В зависимости от видов резины в ходе вулканизации в состав могут вводиться дополнительные компоненты:

Также в резиновую смесь добавляются синтетические компоненты:

- смягчители

- антистарители

- пластификаторы

- модификаторы

- аромасмолы

- порообразователи.

Процесс вулканизации может быть горячим (при температуре 140–290°С) или холодным (20–30°С). Также есть серная вулканизация, которая применяется при использовании диеновых каучуков. В сочетании с методом ионизирующей радиации данная технология обеспечивает получение резины с максимальной термоустойчивостью.

Из битума

Для получения жидкой резины в битум добавляют эмульгатор, а затем нагревают и модифицируют полимерами. Производственный процесс осуществляется в таком порядке:

- битум смешивают с водой;

- смесь помещают в микро-мельницу, где она преобразуется в водно-битумную эмульсию;

- затем полученная мелкодисперсная смесь модифицируется полимерами и обретает характеристики латекса-модификатора.

Во время эмульгации требуется максимально точное соблюдение технологии, поскольку от размера частиц и их соотношения зависит качество готовой резины. Здесь важно выполнение следующих условий:

- чем меньше частицы, тем выше однородность полученной смеси;

- чем больше мелких частиц и меньше крупных, тем качественней резина;

- оптимальное содержание битума в жидкой резине – порядка 66%.

При соблюдении указанных рекомендаций получается резина, дающая прочное, эластичное, устойчивое к износу покрытие, обладающее высокой адгезией. При существенном нарушении технологии готовый продукт по своей сути остается обычным битумом – непрочным и недолговечным.

Из старой резины

Переработка изношенных автошин выполняется в таком порядке:

- удаляются металлические и другие нерезиновые элементы;

- оставшееся полотно разрезается на полосы;

- из полос создаются заготовки, которые измельчаются в крошку;

- полученное сырье разделяется на фракции.

Все эти процессы осуществляются на автоматизированной линии механическим или ударно-волновым способом.

Первый вариант наиболее популярен и предполагает поэтапное действие на заготовку: нарезание, рубку, прессование, размельчение, растирание. При этом используется несколько методов указанного воздействия:

- без изменения температурного режима;

- при повышении температуры до 100° С;

- при замораживании сырья до достижения хрупкости;

- с использованием озона для ускорения старения и разрушения;

- расплющивание под гидравлическим прессом.

Вариант обработки без изменения температурного режима самый распространенный, поскольку не меняет структур исходного сырья и существенно снижает себестоимость резинового гранулята.

Ударно-волновой способ – это инновация в данном бизнесе и пока только внедряется в производство. Для него требуются дорогостоящее холодильное оборудование и специальное обустройство производственного цеха. Поэтому такой метод целесообразно применять только на крупных предприятиях

Домашнее изготовление сырой резины

Каучук, особенно искусственный, для вымешивания требует больших усилий. Мять его руками, как тесто, у человека недостаточно сил. Для этого делается специальное приспособление. Перемешивание с добавками — трудоемкий и длительный процесс. Вещества с различной дисперсностью, удельным весом и физическим состоянием надо превратить в однородную массу.

Готовится сырая резина своими руками в машине со шнековыми валами. Винтовые выступы перетирают все, что заложено в емкость, и перемешивают. Скорость изготовления зависит от количества валов. Дома обычно он один, и надо много времени на доведение смеси до нужного состояния.

Для формовки в листы и полосы достаточно двух валов, один из которых перемещается, изменяя размер зазора, следовательно, и толщину готовой сырой резины. Масса закладывается в накопитель и поступает на формовку. При деформации она остывает и теряет способность течь, становится прочной на разрыв.

Оборудование для домашней мастерской можно приобрести в магазине или сделать самостоятельно. За образцы взять технику, имеющуюся на кухне. Двигатель подойдет от поломанной стиралки или любой другой машины. Ремни и шкивы автомобильные.

Область применения. Клей каучуковый из натурального каучука по рецепту а (табл. 5.4) применяют: для загибки, сборки заготовки из натуральной кожи (наклеивание межподкладки, кожподкладки, боковинок и др.), накладки подошв, вклеивания вкладных стелек; по рецепту б — для дублирования межподкладки, для склеивания делюжек при изготовлении ранта; по рецепту в — применяют для склеивания кожаного и текстильных слоев рантовой стельки; по рецепту г с вулканизующими агентами — для предварительного наклеивания резиновой набойки к кожаному сборному каблуку, для вставки мягкого и жесткого пластов задника, склеивания переда с поднарядом по верхнему краю.

Состав. Рецептура клеев из натурального каучука приведена в таблице 5.4.

Способ приготовления. Кипы натурального каучука выдерживают при температуре 50÷60 °С в течение суток и разрезают на куски до размеров, пригодных к пластикации на вальцах. Каучук пластифицируется на вальцах в течение 3÷5 мин до образования шкурки толщиной 3÷5 мм. Затем шкурку разрезают на куски, загружают в клеемешалку, заливают половиной количества нефраса, предусмотренного рецептом, и перемешивают до образования однородной массы.

Одновременно с загрузкой каучука для снижения статического электричества, накапливающегося в клеемешалке в процессе изготовления клея, заливают 50 % раствор антистатической присадки АСП-1 в нефрасе. Для ускорения растворения каучука применяют подогрев клеемешалки через водяную рубашку температурой 30÷35 °С.

По мере растворения каучука добавляют оставшееся количество нефраса. При загрузке в клеемешалку непластифицированного каучука увеличивается время его растворения. Снижение вязкости клея обеспечивается добавлением в раствор этилового спирта или растворителя АКР в количестве 1÷2 % от массы клея.

Ингредиенты вулканизации (серу и оксид цинка — рецепт г) вводят в каучук в процессе его пластикации на вальцах.

Метод применения. После намазки клеем из натурального каучука склеиваемых поверхностей клеевую пленку высушивают при температуре окружающей среды в течение 15—45 мин.

Каучуковый шнурок – это отличное дополнение к любому выбранному вами кулону или подвеске. Владельцы такого шнурка могут быть уверены на все сто процентов, что они никогда не потеряют свое любимое украшение. Шнурок настолько плотный, что не порвется ни при каких обстоятельствах, а маленькая и удобная застежка не расстегнется сама по себе. К его единственному недостатку можно лишь отнести то, что при долгом и неправильном использовании каучук затвердевает и может принять не очень удобную для вас форму. Но не стоит расстраиваться и бежать за новым изделием, ведь его можно самостоятельно размягчить.

- Как размягчить каучуковый шнурок

- Как восстановить эластичность резины

- Как размягчить каучук

Расстегните застежку шнурка и аккуратно снимите с него свое украшение, так как его не нужно подвергать каким-либо процедурам. Снова застегните застежку.

Налейте в небольшую миску немного бензина. В случае его отсутствия можно воспользоваться керосином. На некоторое время поместите шнурок в емкость с жидкостью. Чтобы результат проявил себя гораздо быстрее – накройте емкость крышкой.

Через некоторое время достаньте шнурок из жидкости, прополощите его под теплой водой и тщательно вытрите сухим полотенцем. После этого шнурок снова готов к использованию.

В качестве другого метода используйте нагревание.

Возьмите обычный или строительный фен. Положите шнурок на ровную, гладкую поверхность и начните разогревать его феном. Только не подносите его слишком близко к изделию и постоянно следите за состоянием температуры. Нагревание свыше 85 градусов приводит к полной потере формы изделия и каучук растекается. Разогревайте постепенно, для этого подержите фен включенным около трех или пяти минут, выключите его, сделайте минутную паузу и снова включите для разогрева.

Воспользуйтесь специальным парогенератором. При его применении эластичные свойства каучука восстанавливаются примерно на 80-90 процентов.

Размягчите каучук при помощи кипящей воды. Чтобы не опускать в воду золотую застежку возьмитесь за шнурок щипцами и подержите его некоторое время над водой. Пар постепенно начнет нагревать каучук, который в результате будет частично размягчаться.

Оговорим сразу – если есть возможность купить необходимую деталь то это и быстрее и дешевле, но бывает когда нужное изделие найти и купить практически не возможно, или не устраивает качество, или нужно что то нестандартное, это для "самодельщиков", или вообще "повыделываться", например эксклюзивный гофр для ручки переключения передач, тогда дальше…

Пару слов о силиконе, производители утверждают что он устойчив к ультрафиолету хим и мех нагрузкам жаре, холоду, короче теоретически вечен…

Да, если сравнивать с аналогичной резинкой то изделие из силикона эластичней, приятнее на ощупь, без потери, а то и усилением по прочности.

Понадобилось изготовить уникальный гофрик (ничего подобного найти не смогли), и надо то всего несколько штук. Вот такой.

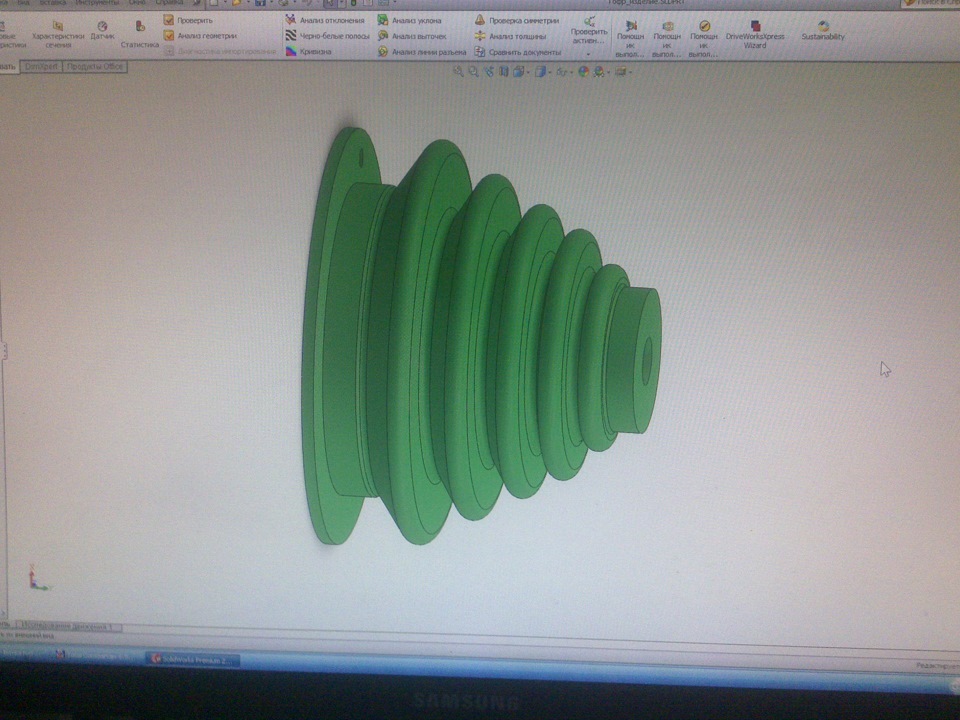

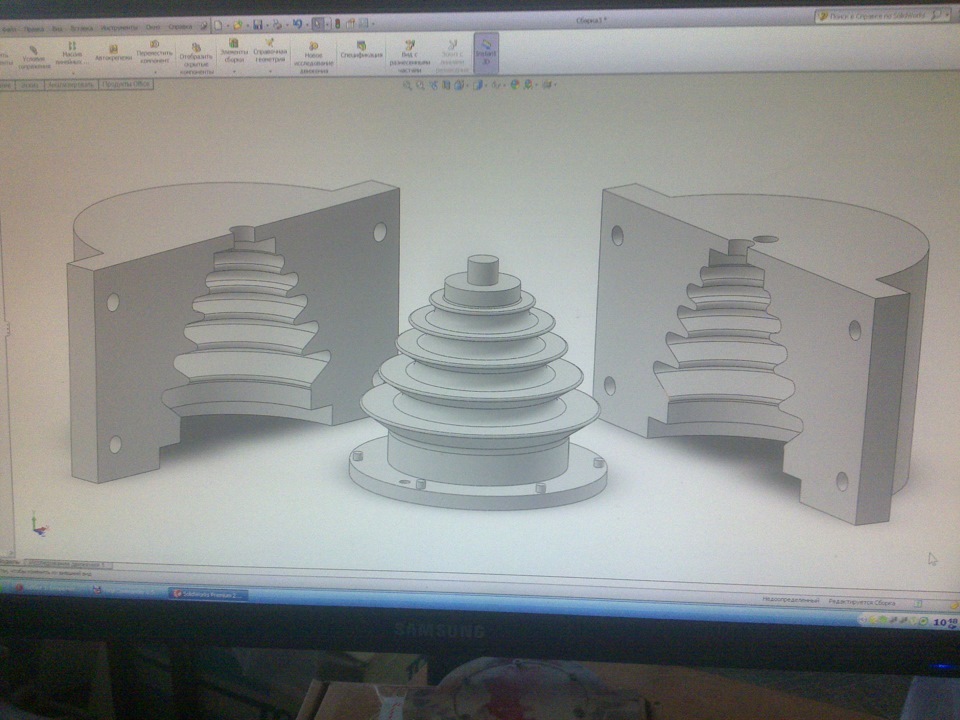

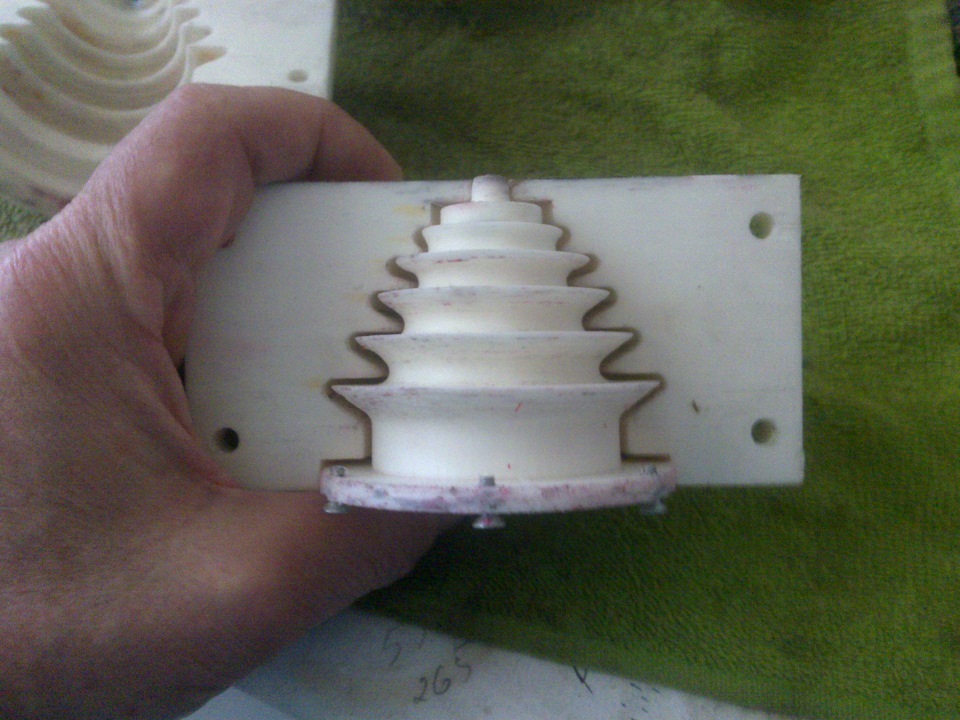

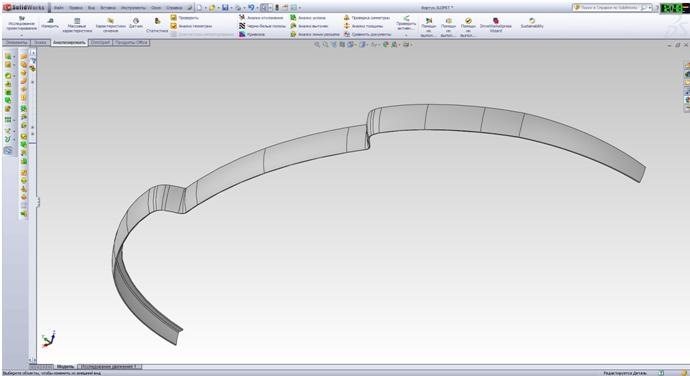

Самое главное изготовить формы для отливки, да — да, опять Solid Works и 3D принтер.

В принципе, несложную форму можно сделать и вручную, но так быстрее и точнее.

Форма для гофра состоит из трех частей, пустота между внутренней и внешними и есть тело гофра. Надо предусмотреть заливочный канал в форме конусного носика промывочного шприца, чтоб сидел плотнее (про него дальше), и воздухоотводный.

Так формы выглядят виртуально:

Если вставить одну в другую, хорошо видна рабочая пустота, а винтиками регулируется зазор (просто стоечки, что были в модели, не пропечатались). На рабочую поверхность форм наносится разделитель, чтоб силикон не пристал, эти промазаны разогретым жидким парафином, и еще раз начисто, над горячим воздухом ватой. Парафин заполнит все неровности для чистоты поверхности.

Еще раз повторю; заказчик требовал именно такой конфигурации и никаких замен.

Вот форма в сборе.

Затягивается болтами, потому что давление при закачке будет сильное. И надо будет зафиксироваться, чтоб не сместило равномерность внутреннего зазора. Все это надо было предусмотреть на стадии проектирования форм, но стало понятно после первой отливки (как обычно)…

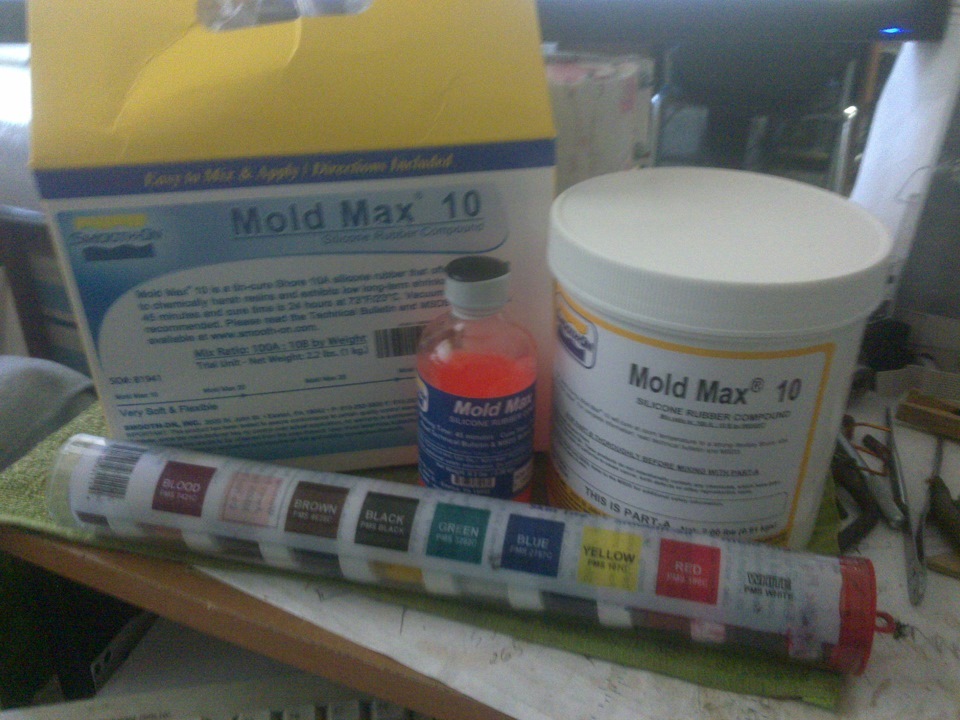

Теперь, про то, что будем закачивать, это набор из силикона (тут килограммовое ведерко), отвердитель и красители

Купить( мы покупали) можно здесь; slepok.su/index.php?page=…=com_virtuemart&Itemid=34 До этого применялся Max 30, он пожестче. Десятка мягче, но другого нет уже. Так же понадобятся три шприца, обрезанный – набирать и отмерять силикон из ведерка (через носик замучаешься, он густой), маленький – отмерять отвердитель, большой (промывочный) – заполнять форму и пистолет( в ручную тяжело).

И еще быстро застывающий эпоксидный клей-пластилин.

Вообще, у нас в планах отлить силиконовый фартук вниз, под передний бампер.

Он впереди, в самом широком месте, сантиметров 6, по краям сужается. Саморезами прикрутим…

Это, как бы, смотреть спереди и снизу.

Если на гофр, по масса объемному анализу Solida нужно 25 кубиков(но разводить надо 30), то на фартук больше палитра, значит нужен наполнитель (экономить силикон) – резиновая пудра (крупную наждачку в руки), но это потом.

Недавно, кто-то спрашивал, где бы достать полиуретановые сайлентблоки, я видел на этом сайте двухкомпонентный полиуретан, а формы для блоков, втулок, подушечек, куда проще, чем для гофров или фартука.

Ну все, теперь видео подготовки и изготовления гофра (пыльника). Сразу прошу прощения за качество видео, фоновые звуки, и монтаж первоклашки, мой первый опыт работы с видео :)

Внимание! Отвердитель слеживается на дне и поэтому надо разболтать пузырек до исчезновения осадка.

И еще мы на видео поторопились, конечно же, надо сначала наполненный шприц в пистолет вставить, а потом в форму.

Читайте также: