Как сделать из деталей

Обновлено: 04.07.2024

Меня зовут Павел.

Я занимаюсь изготовлением углепластика или, как его называют, карбон, и с удовольствием делюсь опытом.

Первые попытки освоить технологию сделал где-то полтора года назад. С тех прошло много времени и тем более приятно вспомнить первые шаги. В этом посте расскажу о своем первом учебном самостоятельном проекте детали из композита эпоксидной смолы и базальтового волокна.

Сама идея заняться карбоном возникла еще раньше, года три назад. Долго ее вынашивал и в какой-то момент решился. Первый месяц самостоятельных попыток и просмотра роликов на ютубе привел к куче израсходованного материала, смолы, тканей, жгутов и т.д. Оказалось, что даже пластину из карбона методом вакуумной инфузии не так-то просто сходу сделать. Немного помучавшись, понял, неплохо бы найти профессионалов для перенятия опыта. Нашел подходящих ребят, познакомились и ушел с головой в процесс обучения.

Такого кайфа от учебы в универе точно не получал. Прошло два месяца, азбука выучена, лекции записаны, лабораторки выполнены и я отправился в самостоятельное плавание. К тому моменту уже нашел первого заказчика. И до этого всё было в розовых тонах. Дальше начался бой и об этом речь пойдет ниже.

Мой первый проект - продолжение учебы, но в полевых условиях. Я договорился сделать из композита деталь, дабы уменьшить её вес. Деталь шла к мобильному лазерному станку. Станок представлял собой чемодан на колесах и предполагал постоянную перевозку между участками работы. К слову, он для лазерной наплавки пресс-форм; износилась кромка стальной матрицы - привезли лазер, выставили, настроились и наплавили специальной проволокой изношенный участок.

Вернемся к процессу.

Деталь это плита со сложными пазами и выборками, в которые укладывается оптика лазерного станка.

Чтобы что-то сделать из карбона, нужно сначала сделать матрицу - обратную к исходной поверхности деталь. А уже на матрицу выкладывать углеткань и пропитывать смолой.

Опишу создание матрицы коротко и скажу лишь, что работа шла три этапа: мастер-модель из пенопласта -> черновая матрица -> черновая деталь -> рабочая матрица.

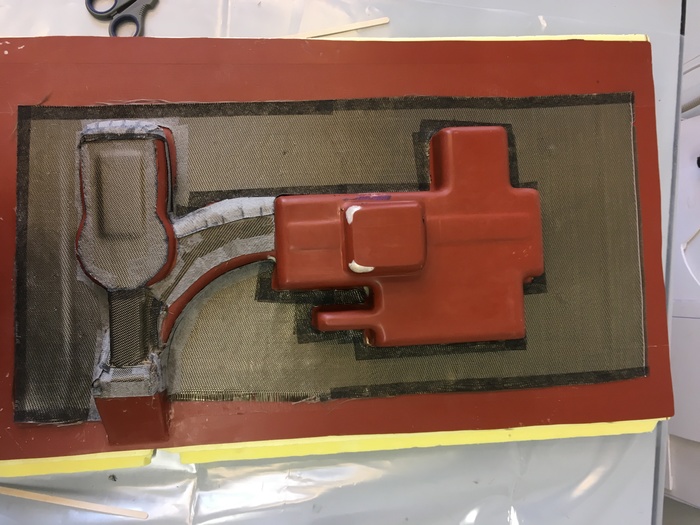

Вот как выглядела рабочая матрица.

Это стеклопластиковая матрица с толщиной фланца 5-6 мм и шлифованным слоем гелькоута с наружной стороны.

Чтобы по этой матрице сделать деталь, нужно сначала подготовить выкройки. Такая сложная форма не позволяет положить углеткань одним куском. Для качественного соответствия геометрии, нужно подготовить большое количество маленьких кусочков ткани - выкройки. Всего я сделал около 300 выкроек - это примерно 60 штук на слой, а слоев было 5. Кстати, для первого раза я использовал не углеткань, а базальтовую ткань. Она попроще, а сама деталь была под покраску, поэтому изящество рисунка карбона было ни к чему.

Так выглядела базальтовая ткань со слоем клеями и размеченными выкройками.

Да, их было много, а работы еще больше.

Когда все 300 выкроек были подготовлены, вырезаны и подогнаны, настало время укладки и приклеивания на матрицу. Но сначала матрицу нужно очистить загрязнений, жирных пятен и прочего.

Затем, очищенная матрица покрывается специальным разделительным составом - воском. Это нужно, чтобы деталь намертво не приклеилась к матрице, а аккуратно без повреждений извлекалась из неё. Я использовал жидкий воск на основе ПВА. Воск наносится слоями от 3 до 5 в зависимости от марки и типа.

Затем приступил к расположению выкроек. Слой за слоем, в определенном порядке приклеивал маленькие кусочки ткани к матрице, пока она вся не обросла базальтовым панцирем.

Кстати, клей тоже специальный аэрозольный для инфузии.

Хотя выкройки делались по шаблону, всё равно каждый слой пришлось проверять и немного подгонять по месту.

На предыдущем фото видно, как отходят выкройки. Сколько клея не нанести, пока уложишь последний слой, обязательно сколько-то выкроек уйдет. А это напрямую влияет на качество получаемой детали. Чтобы этого не произошло, во время пропитки вокруг детали собирается вакуумный мешок - хитрая слоистая конструкция для подачи и распределения эпоксидной смолы, откачки воздуха, создания надежного прижима.

Мешок собирается из нескольких слоев: жертвенная ткань, служащая буфером смолы и регулятором скорости пропитки; перфорированная пленка для быстрого разделения технических слоев от тела детали; проводящая сетка - быстрая доставка смолы по поверхности; магистральные и спиральные трубки для подачи смолы извне и откачки воздуха из мешка. Весь этот пирог накрывается вакуумной пленкой, которая крепится и уплотняется герметизирующим жгутом по фланцу матрицы.

Перед сборкой мешка нужно хорошенько продумать схему подачи и откачки смолы: сколько точек подачи, как провести линии подачи, где сделать быстрый ход смолы, а где нужно ее затормозить для гарантированной пропитки. Процесс до жути увлекательный, как само планирование, так и наблюдение за ходом смолы. Я пустил смолу с верхних точек детали, а магистрали откачки расположил с фланцев матрицы.

Когда мешок собран, его нужно откачать и проверить на герметичность. Собрать с первой попытки герметичный мешок не всегда удается. В этот раз мне пришлось даже переделывать мешок, так как первый мешок прорвался острой стеклопластиковой иголкой с обратной стороны матрицы. Так выглядит собранный и откачанный мешок, готовый к пропитке эпоксидной смолой.

А вот так во время подачи смолы.

Процесс пропитки может идти от десятка минут до нескольких часов. Я пропитывал параллельно две детали и на инфузию ушло чуть больше часа.

За процессом нужно следить - когда ускорить подачу смолы, когда замедлить, а когда и вовсе перекрыть для добавления новой порции смолы в систему.

До последнего держит в тебя напряжении, потому как наперед не знаешь, успеет ли пропитаться вся деталь до момента загустения смолы.

Всё это выглядит как пляски с бубном (маркером). Но вот все светлые участки потемнели, смола показалась в трубках на пути к насосу, а значит, можно выдохнуть и перекрыть подачу смолы. После этого оставляем деталь сохнуть минимум на сутки и уходим с приятным ощущением и предвкушением.

Через пару дней разбираю мешок и достаю деталь. Для первой разборки я потратил огромное количество времени - наверное, целый день отборной ругани и суеты. Деталь такой сложный формы у меня получилось достать с большим трудом, но когда достал, улыбался до ушей.

Так она выглядела после разборки и первой примерки с узлами лазера.

Потом была фрезеровка пазов, отверстий под кнопки и магниты, обрезка контура. Это отдельная история с фрезерной оснасткой, базированием и позиционированием по детали.

Потом была фрезеровка пазов, отверстий под кнопки и магниты, обрезка контура. Это отдельная история с фрезерной оснасткой, базированием и позиционированием по детали.

Пристрелка по весу:

Окончательно склеенная деталь перед покраской в сборе с лазером выглядела так.

Ну и финальная версия после покраски.

В итоге, учебный проект занял около 8 месяцев, приличное количество денег на материалы, инструменты, оборудование и мою работу. Я сразу относился к нему, как к вложению и не переживал лишнего. Вес удалось сэкономить с 10 кг до 1,2 кг. Очевидно, что делать подобную деталь из композитов методом вакуумной инфузии абсолютно нецелесообразно по трудоемкости и стоимости. Опыт - бесценный. С первого раза сделать деталь такой сложности - большая удача и не менее большая работа. С тех пор за такие масштабные штуки не берусь, но опыт этих месяцев использую каждый день.

Как говорится, если ты готов делать что-то бесплатно и ночами, возможно это то самое.

Привет друзья. Очень давно не делал обзоров поделок творческих личностей. Все не мог выделить время для этого, проводя свои мастер-классы, разъезжая по выставкам IT (в которых и вы можете принять участие) и начав своё минипутешествие и изменения, о которых писал в блоге.

Я реально радуюсь, когда вижу в человеке страсть делать что то, когда у него много работ и они от души. Особенно когда сперва кажется, что кроме него это никому не интересно, а он продолжает делать то, что нравится.

Пришлю описания к картинкам и сами работы, а автор объявит себя сам в комментариях, если захочет.

Первые наборы начали делать аж в 1901 году в Англии.

Изначально была идея создание действующих макетов для демонстрации проектов, например мостов.

Но материал, из которого собирали макеты, должен быть универсальным. Так родилась идея использовать перфорированные полосы. Поэтому и модели у них получаются уникальными по сложности механических решений и дизайнерской красоты.

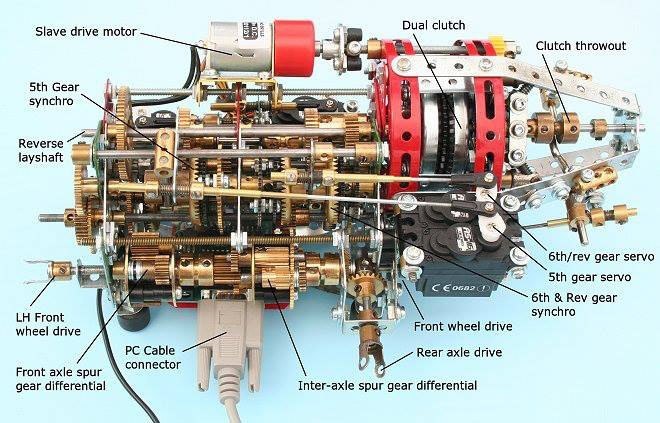

Мотор:

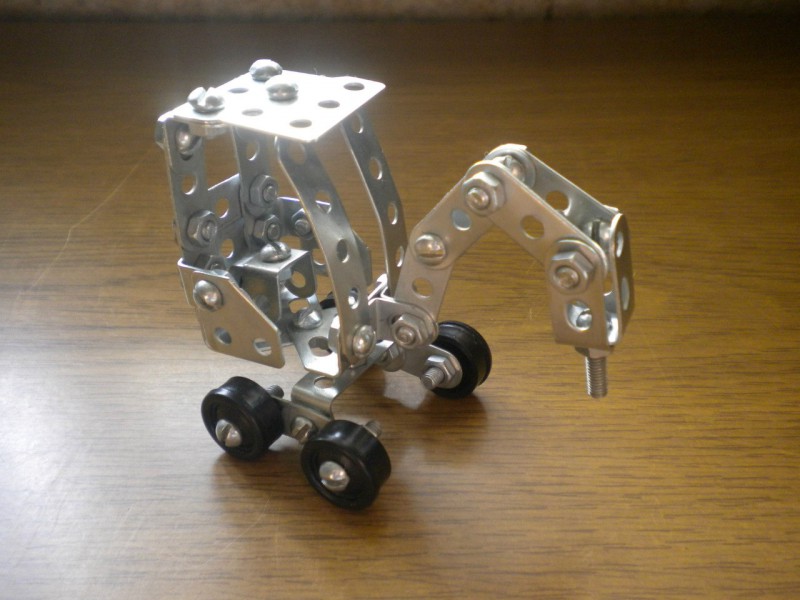

Узел управления подъемника (штабелера):

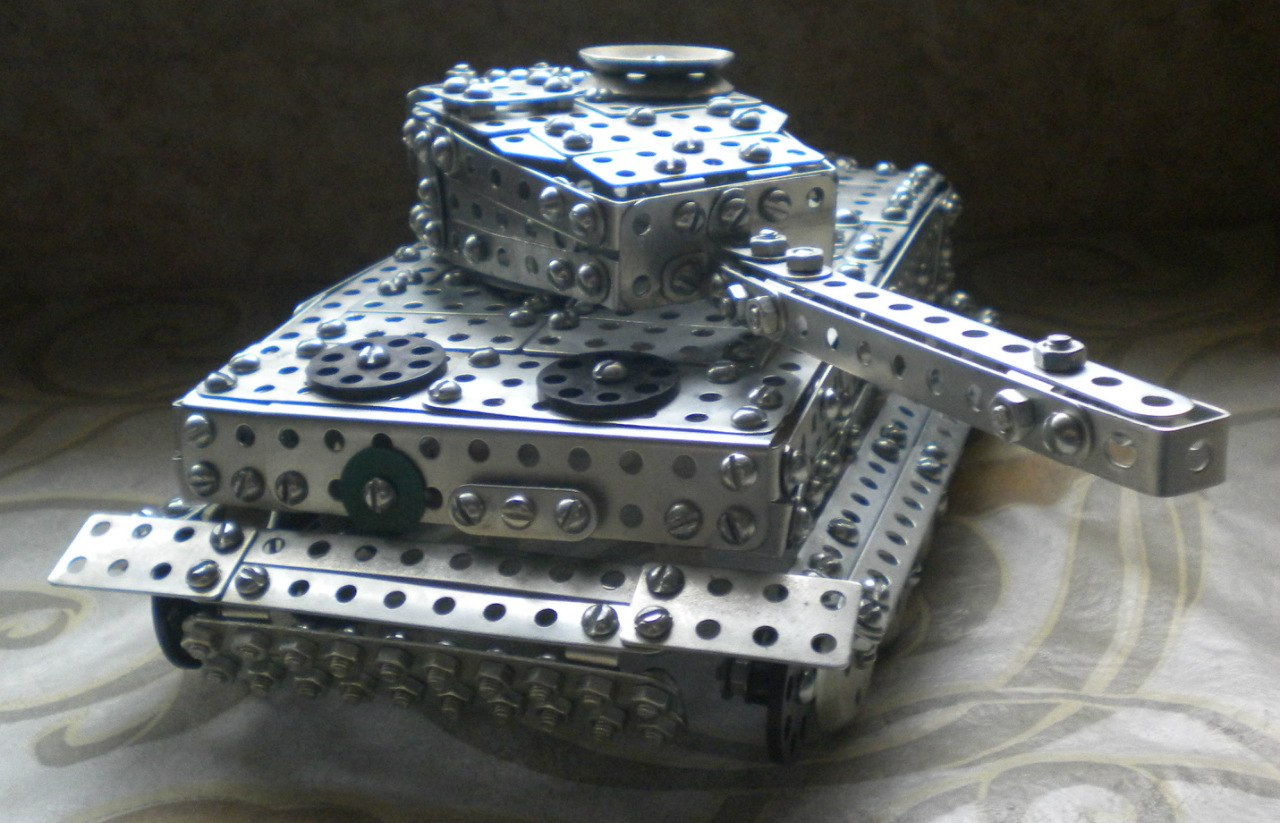

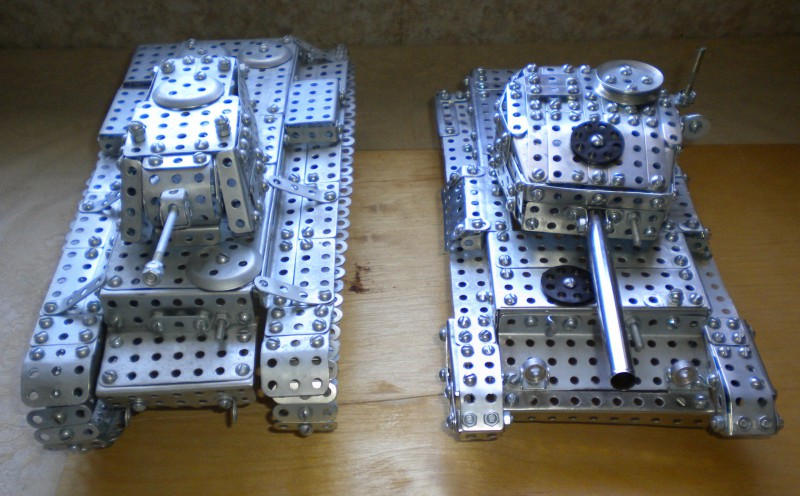

Это вроде танка Тигра.

АН-2. Вроде похоже.

Мини модель. Идея взята у иностранцев, но все детали наши.

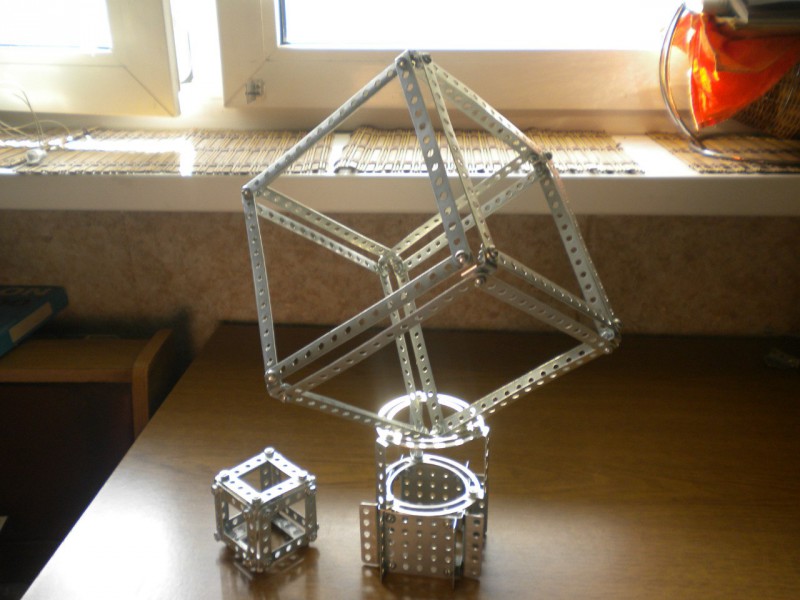

Кубизм. Угловые стороны кубов большого и маленького. Большой собран из штатных уголков конструктора, а в малельком кубе поставил свои детали для соединения сторон. Зазор получился минимальным.

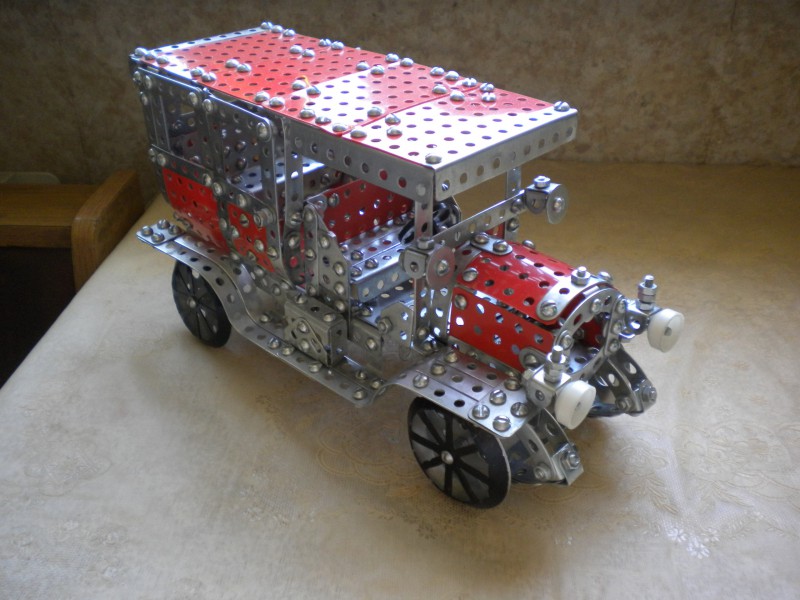

Ретро авто взял от Meccano (красного цвета) собрал из наших деталей кроме колес, фар и крышки на капоте.

Сделал шаблоны по изготовлению покрывных листов от разных фирм. Пока, только из набора Юность 4 переделанный на миллиметровый стандарт. И листы из ГДР-овского набора Construction 100. Есть некоторые дубли рисунков, это для заполнения листа. Некоторые детали напоминают комплектацию из набора фирмы Mercur.

Рисовал в программе Word. Вроде, не плохо получилось, но лучше делать шаблоны на миллиметровой бумаге. Это будет более точно.

Материал буду брать от обложек бугалтерских папок. Есть папки с нормальной толщиной. Хотелось бы побольше, но что есть, то и тем будем пользоваться..

Пробиваю отверстия набором пробойников для выпресовки отверстий в резине. Он не дорогой стоит около 300 рублей

Вот такой получился ретро грузовик по памяти. Есть самодельные детали, это петли на дверцах, колеса и многие другие переделанные детали из наших наборов. Пробный вариант сделать импровизированные фары из колпачков от кетчупа. В принципе в эти колпачки можно установить светодиоды и запитать фары. Возможно, еще добавить эту модель петлями на кузове и подъемным механизмом для кузова. Хотя подъемный механизм это для другого типа грузовиков. Или на кузов сделать крышу или поставить тент. Думаю из лего, добавить цветные габаритные огни. Можно покрасит черной краской колеса, это как бы выделить внешний обут, будто бы модель имеет резиновые колеса.

Как народ думает, можно рекомендовать производителям для создания такого набора?

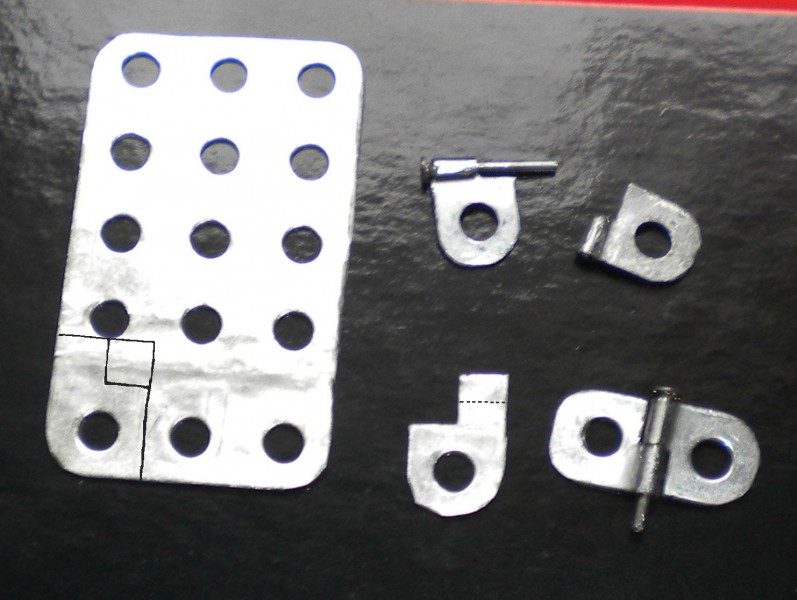

Как я делаю петли.

Да, занятие долгое, муторное и неблагодарное. Чуть отвлекся и все… петля на выброс.

И так, берем панель 5х5 или 5х10, лучше 5х10 там металл потоньше легче гнуть. Разворачиваем на наковальне повороты на панели и намечаем будущие заготовки для петель. Все видно на фото.

Ну а дальше дело техники… режим, гнем, пилим, гвозди режим, и погоняем петли друг к другу.

Попытка сделать шестеренки наборов.

Получился такой экспромт… не известная модель самолета… Возражения и замечания принимаются. :)

Решил продолжить коллекцию старых танков времен войны. На этот раз это английский танк Cromvell Mk 4 (А27М). Это пока первый вариант модели. Буду уточнять некоторые мелкие детали, может, добавлю на башне некоторые мелкие детали. Гусеницы пока ставить не буду. Возможно, одену их после разборки КВ-1. Надо еще немного разнести колеса. Орудие танка сделал из телескопической антенны.

Там, где два танка вместе сильно видно как окисляется покрытие железа на воздухе. Становится бледным, матовым, затем начинает темнеть. Железо на втором танке лежало все это время в упаковке. Покупались конструкторы практически одновременно. Вывод: плохотушное у наших покрытия, хотя не у всех производителей конструкторов. Все равно Срамота!

Проба сделать большие колеса 3 и 4 вариант

Часть моего инструмента.

Вот продолжение ретро серии. Это парижское такси начала прошлого века. Это не полный аналог, какой либо модели. В те времена было очень много моделей подобного типа, и серии машин были очень не значительны.

У Мекано есть достойные модели для повторного построения, наша материальная и техническая база очень мала и зависит от кошелька любителя. Не каждый захочет тратить несколько тысяч рублей на 3-4 десятка деталей.

Короче модель еще не конечный вариант. Надо сделать передний бампер и задний тоже. Может, стоит с сзади повесить запаску. На крыше сделать ограждения для чемоданов.

Короче, принимайте для критики очередную модельку для сборки из отечественных деталей. Попробовал покрасить колеса из обычного аэрозольного баллончика с алкидной эмалью для внутренних и внешних работ, получилось не плохо, на мой взгляд.

Вот еще простая приспособа для пробивки элипсных отверстий в покровных панелях.

Взял втулку диаметром ~7 мм расплющил так, что бы минимальное расстояние между параллельными

внутренними стенками было равно чуть больше 4 мм. А длинна внутренней части элепса не более 7 мм.

Заточил с внешней сторона и зажал между двумя полосами. Некоторое время надо приспособится чтобы научится точно ставить пробойник. Осталась последняя малость поставить четкий сильный удар, но не до дури, что бы стол не развалился.

Модель похожа на мерседес 30 годов? Сделал вторую модель с некоторыми переделками.

Сделана на базе деталей от Русского стиля. 7 не типовых деталей. Как смотрятся детали?

Это уже не мини самолет это будет нано самолет.

Основа подсмотрена у Meccano, переделана с учетом наших деталей. Поэтому непохожа на оригинал.

Многие из тех, кто печатает на 3D-принтере сталкиваются или с необходимостью получить партию моделей в короткие сроки, или скопировать удачно получившуюся деталь, или получить изделия с прочностными характеристиками, превосходящими таковые у пластиков для домашней 3d-печати.

3D-принтер далеко не всегда способен выполнить такие задачи, но отлично подойдет для создания единственного образца, или мастер-модели. А дальше на помощь нам приходят материалы производства компании Smooth-On, наверное, самого популярного производителя материалов холодного отверждения.

В этом обзоре мы сравним самые основные и популярные силиконы, полиуретаны и добавки к ним, кратко посмотрим на основные способы создания форм и изделий, подумаем, где это может найти применение и, наконец, создадим свою силиконовую форму и модель.

Перед написанием этого поста мы прошли трехдневный тренинг у официального дилера Smooth-On в России, чтобы разобраться во всех тонкостях литья в силикон.

Обзор процесса

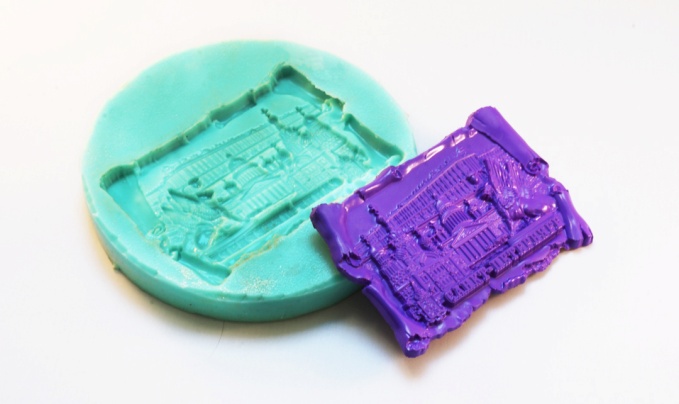

Процесс создания изделий методом литья практически всегда одинаков: создаем модель, с её помощью создаем силиконовую форму, заливаем в нее материал, получаем изделие. Но в зависимости от модели, необходимых свойств, количества отливок, каждый этап может кардинально меняться. Существует несколько способов как создания формы, так и готового изделия.

Пару слов о подготовке моделей, напечатанных на 3D-принтере. Компания Smooth-On обратила своё внимание на эту технологию и выпустила специальный лак под названием XTC-3D. Он прекрасно сглаживает характерные для напечатанных моделей огрехи, видимые слои, которые обязательно перейдут на силиконовую форму, и придает поверхности гладкость и глянцевый вид.

Подробный обзор XTC 3D Вы можете прочитать здесь.

Методы создания форм

Самый простой способ: модель помещается в опалубку (специальную герметичную емкость из обычного оргстекла, пластика или другого материала), фиксируется в ней и заливается силиконом. Хорошо подходит для простых двухмерных моделей, рельефов, сувенирной и брендинговой продукции.

Аналогичен предыдущему, только модель размещается с учетом того, что форма будет разрезаться полностью или частично для облегчения съема. Модель может быть подвешена с помощью проволоки или размещена на тонкой опоре. Способ предназначен для более сложной геометрии, технических изделий, сложных фигур.

Это один из самых сложных способов. Заключается в помещении модели на глиняную или пластилиновую основу, которая делит силиконовую форму пополам.

На основе размещаются специальные замки, которые будут обеспечивать точное совмещение двух форм и отсутствие смещений. Вокруг основы собирается опалубка, герметизируется горячим клеем или пластилином, и в неё заливается первая половина формы. Затем, после отверждения силикона, форма переворачивается, глина или пластилин счищаются, силикон покрывается разделительным составом, и заливается вторая половина формы.

Силикон наносится кисточкой или шпателем в несколько слоёв, в которых чередуется вязкость и скорость отвердевания, чтобы форма была максимально детализированной и прочной. После того, как все слои готовы, с помощью специального состава создается жесткая внешняя оболочка, которая будет держать форму.

Методы заливки пластиков

Самый простой метод заключается в обычной заливке пластика в форму, он подходит для домашнего использования и позволяет достичь приемлемого качества. Но, по необходимости, для более качественного результата возможно использование установок высокого давления, что позволит практически полностью убрать пузырьки воздуха.

Для этого форма вместе с залитым пластиком помещается в камеру, в которой создается повышенное до 4 атмосфер давление. Форма должна оставаться в камере все время отвердевания полиуретана. При таком давлении пузыри уменьшаются до почти невидимых глазу размеров, что значительно повышает качество изделия.

Обзор силиконов

• Серия Mold Star 15, 16, 30

Силиконы для создания форм на основе платины. Застывают при комнатной температуре, образуют прочную, гибкую и очень детализированную форму. Предназначены для литья силикона, полиуретана, смол, полиэстера, воска и других материалов. Химически чувствительны и не способны работать с латексом, серой и некоторыми другими соединениями.

Самые базовые и основные силиконы, способные решать большинство задач. Цифра в названии отражает твердость по шкале Шор А. Обладает низкой вязкостью, что позволяет в большинстве случаев работать без оборудования для дегазации. Материал двухкомпонентный, части смешиваются в удобном соотношении 1:1 по объему. В основном предназначены для создания форм методом сплошной заливки.

• Серия Equinox 35, 38, 40

Силиконовые пасты с временем жизни 1, 4 и 30 минут. Предназначены для ручного смешивания, по консистенции напоминают густое тесто. Цифры соответствуют твердости по Шору А. Обладает крайне высокой прочностью на разрыв и долговечностью. В отвержденном состоянии является безопасным для заливки шоколада, карамели и других ингридиентов.

• Серия SortaClear 18, 37, 40

Серия полупрозрачных силиконов. Такая особенность, как оптическая прозрачность, используется для создания сложных разрезных форм — изделие прекрасно просматривается, что позволяет сделать точный разрез. Как и серия Equinox, является безопасным при контакте с пищевыми продуктами.

Также к силиконам существует большое количество добавок, обладающих самыми разными эффектами. Accel-T и Plat-Cat являются ускорителями отверждения, Slo-jo — увеличивает время жизни силикона, Thi-Vex увеличивает вязкость силикона и позволяет намазывать его кистью или шпателем на модель, Silc-Pig — это концентрированные пигменты для окрашивания.

Обзор полиуретанов

• Серия TASK

Серия полиуретанов специального назначения. Разработана для промышленного применения и обладает специфическими свойствами для конкретных задач.

Для Вашего удобства мы сформировали специальные фильтры по сферам применения:

• Пищевые:

Smooth-Sil 940, серия Sorta Clear, серия Equinox, TASK 11.

• Архитектурные, заливка бетона и других абразивных материалов:

Серия VytaFlex, серия Brush-On, серия Ez-Spray, серия PMC.

• Медицинские: симуляция тканей и органов

Серия Dragon Skin, добавки Slacker, Ecoflex 0030, Ecoflex Gel, Body Double.

• Прототипирование:

Практически любые полиуретаны и силиконы, в зависимости от задач и требований. Серии Mold Max, Mold Star, Smooth-Cast, TASK.

• Спецэффекты и грим:

Skin Tite, Body Double, Dragon Skin, Alja-Safe, Ecoflex, Soma Foama, Rubber Glass, Encapso K.

Стоит отметить, что это деление все же условное, и дано, чтобы примерно представить возможности широкого ассортимента компании Smooth-On.

Обзор процесса

Мы будем использовать только те материалы и оборудование, которые можно применить в домашних условиях. Мы попробуем создать самую сложную в изготовлении двухсоставную форму.

Нам понадобятся:

• Платиновый силикон Mold Star 30

• Заливочный полиуретан Smooth-Cast 300

• Лак для 3D-моделей XTC-3D

• Упаковка виниловых перчаток

• Несколько одноразовых пластиковых стаканчиков

• Емкости для смешивания

• Термоклеевой пистолет

• Материал для опалубки (пластиковые панели)

• Скульптурная глина

• Несколько малярных кистей

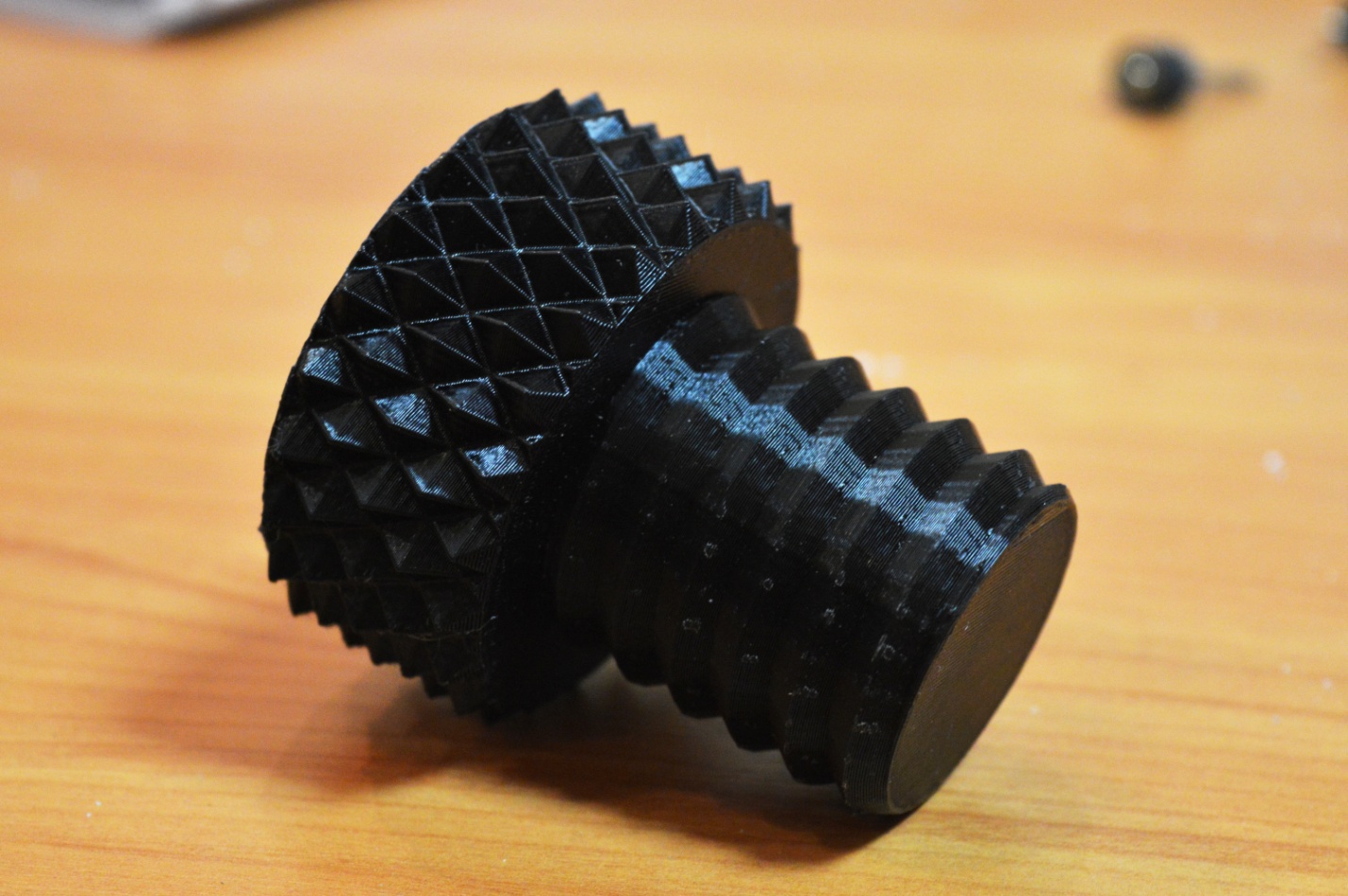

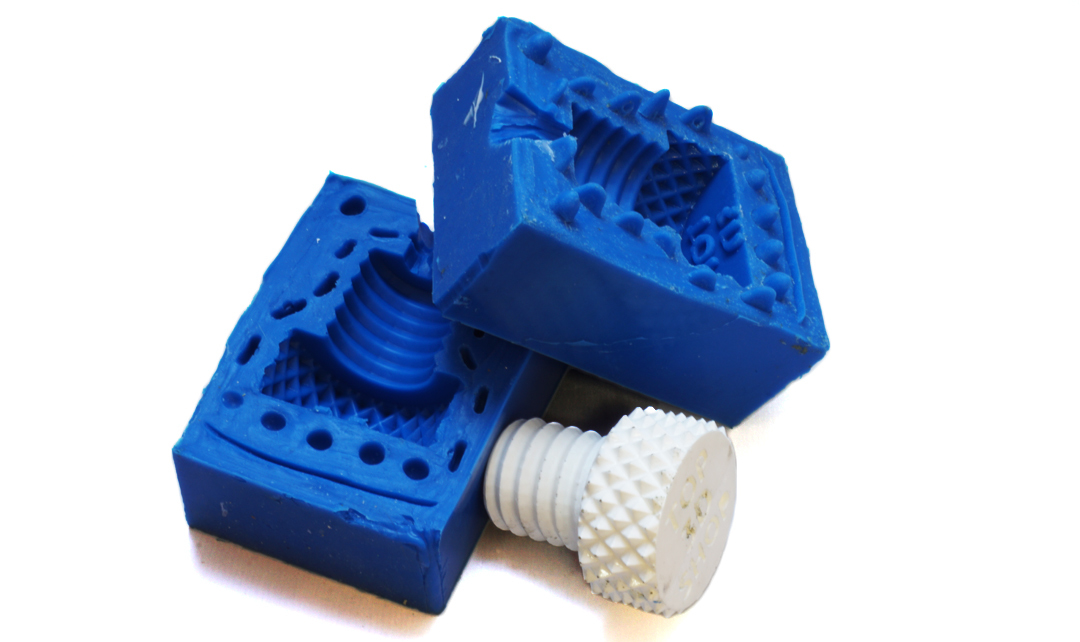

В роли мастер-модели выступит модель довольно популярного среди печатников тестового болта. Мы распечатали его черным PLA пластиком на Picaso 3D Designer с толщиной слоя 100 микрон. Сделали мы это специально для того, чтобы продемонстрировать эффект XTC 3D, поскольку далеко не каждый 3D принтер может печатать с качеством 50 микрон.

Далее — обработка, чтобы отлитая модель не переняла слоистость напечатанного объекта. Обрабатываем болт лаком XTC-3D (подробнее об этом процесс можно прочитать тут), а затем шкурим, чтобы получить гладкую матовую поверхность.

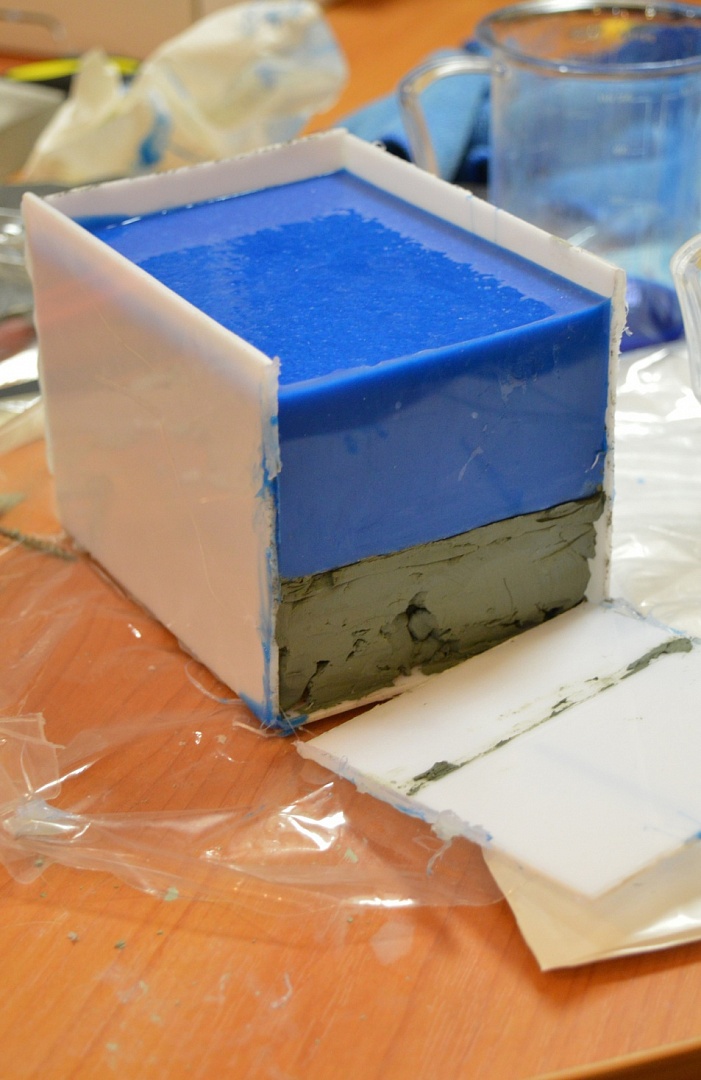

Теперь модель готова к заливке силиконом. Помещаем её на глиняную основу, с помощью которой мы создадим силиконовую форму из двух частей.

Модель должна быть погружена в глину ровно наполовину, так что начинаем процесс выравнивания глины. Края должны быть максимально ровными и полностью прилегать к модели, от этого зависит качество разделения силиконовых половинок. Убираем лишнюю глину и заключаем модель в пластиковую опалубку.

Все стыки пластика обрабатываем термоклеевым пистолетом и закрываем опалубку, окончательно обрабатываем глиняную основу, делаем в ней выемки для замков.

Все готово к заливке силикона. Поскольку двухкомпонентные силиконы и полиуретаны склонны к разделению на фракции, перед каждым использованием их необходимо тщательно перемешивать в емкости.

После перемешивания отмеряем равное количество двух компонентов по объему и приступаем к смешиванию.

Для данной марки силикона дегазация в вакуумной камере необязательна, что очень удобно: исключены появления пузырьков, которые могут испортить нашу форму. Медленно заливаем силикон в опалубку, в самую нижнюю её точку.

И оставляем застывать. Время застывания для этой марки силикона составляет 6 часов. По истечении этого времени освобождаем модель от опалубки.

Затем убираем глину, тщательно очищаем модель от её остатков, смазываем силикон разделительным составом. В случае его отсутствия, можно использовать и обычный вазелин, но качество будет немного хуже.

И дальше полностью повторяем процесс, заливая вторую половину силиконовой формы.

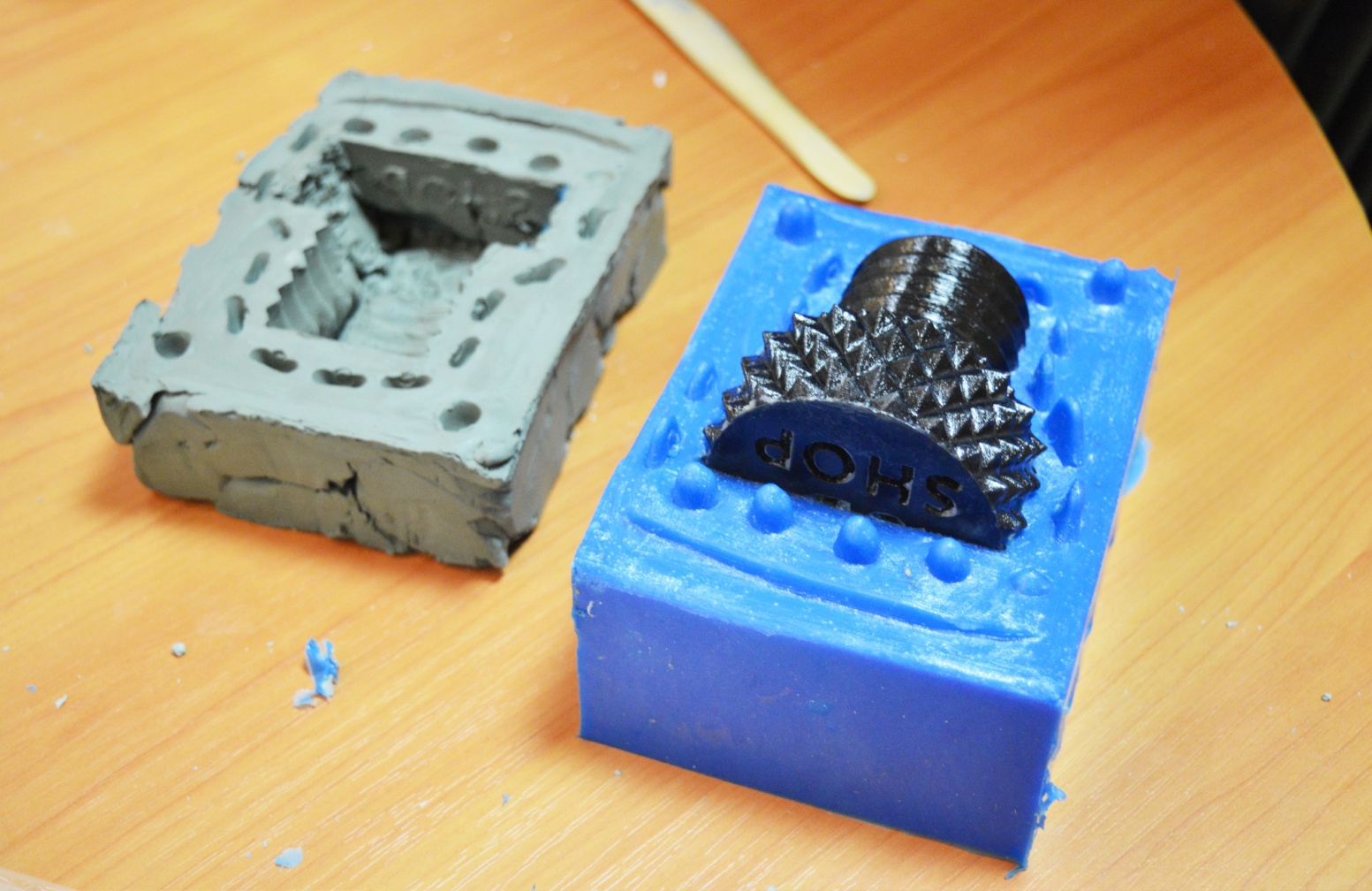

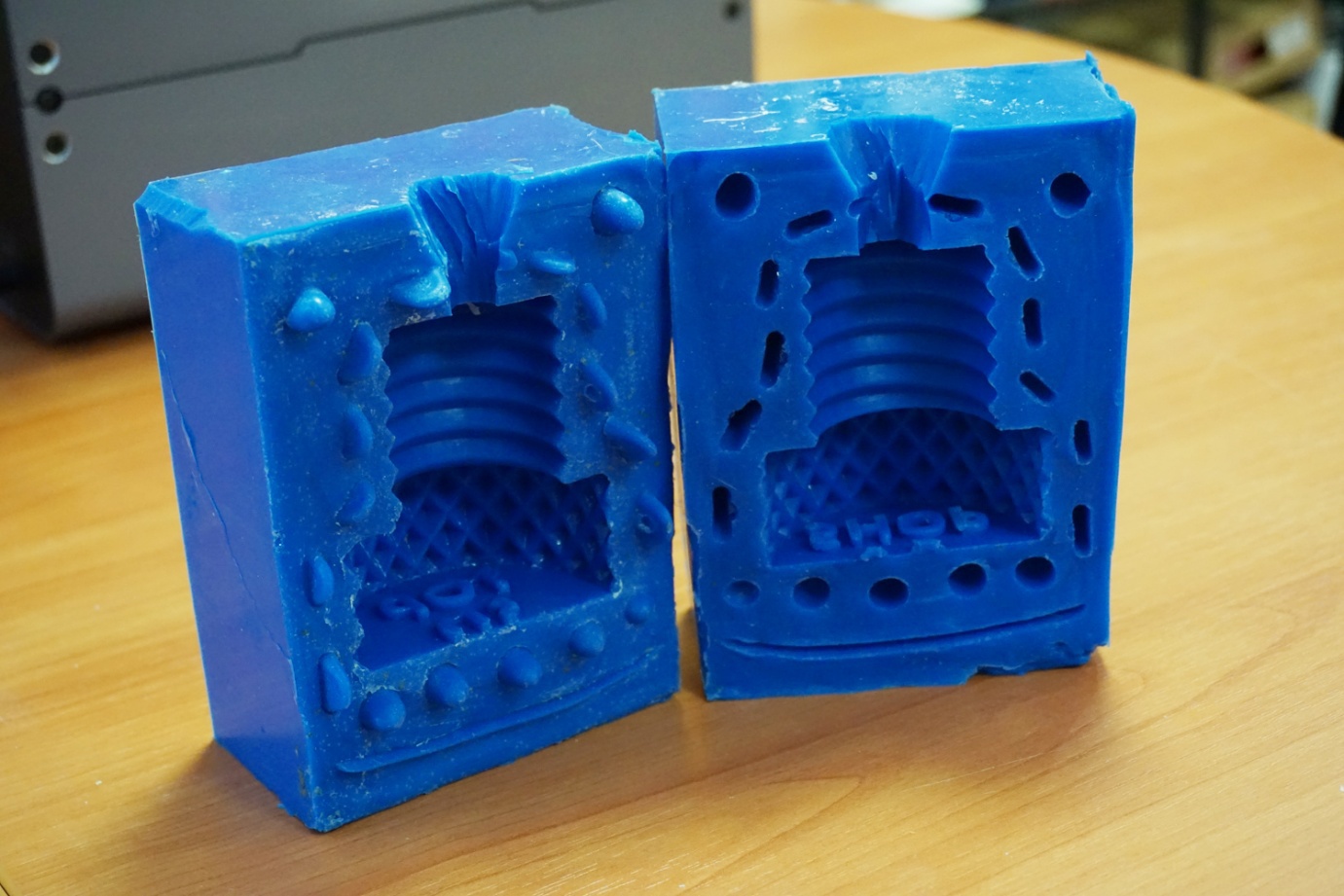

Спустя еще 6 часов силиконовая форма готова. С помощью лезвия аккуратно разъединяем половинки, вынимаем деталь и оцениваем, что у нас получилось.

Хорошо видны замки, закладывавшиеся в глиняной основе, хорошая детализация, несмотря на то, что разделительная линия проходила по довольно сложным местам, вроде вдавленных букв.

На самом деле, для данной модели это не самый оптимальный способ создания формы. Но нам было интересно протестировать именно этот метод, несмотря на сложности.

Итак, все готово к заливке полиуретана. Соединяем две половинки формы, используя элементы опалубки для жесткости, скрепляем с помощью резинок, скотча или другим способом, и приступаем к подготовке полиуретана.

Хорошо перемешиваем оба компонента, встряхивая их в течение 5-10 минут. После этого даем немного отстояться, чтобы вышли образовавшиеся пузыри. Все остальное точно так же, как и с силиконом: отмеряем равное количество по объему и смешиваем их. А дальше действовать нужно быстро: время жизни этого полиуретана составляет всего 3 минуты, а время начинает идти сразу, как вы смешали два компонента вместе. Так что мешаем быстро, но аккуратно, чтобы не создавать лишних пузырьков, и сразу заливаем в форму.

Примерно через 3 минуты, в зависимости от объема материала, произойдет быстрое схватывание пластика, а через 10 минут деталь готова к извлечению.

Модель готова. Переданы абсолютно все детали оригинала.

Хочется отметить, что поистине огромные возможности использование материалов Smooth-On открывает в совокупности с 3D-печатью.

Теперь Вы можете получать изделия из огромного количества материалов с самыми различными свойствами, а не ограничиваться лишь классическими PLA и ABS. К тому же, доступным станет мелкосерийное производство: распечатав всего один экземпляр и должным образом его обработав, Вы сможете в довольно короткие сроки создать необходимое Вам количество копий в домашних условиях. Для достижения приемлемого результата вовсе не обязательно использование дорогостоящего оборудования.

В случае если Вам необходимы услуги мелкосерийного производства Top 3D Shop к вашим услугам.

Hand made сейчас обрел такую популярность, что для изготовления поделок используют, в буквальном смысле, все что угодно. Это могут быть как профессиональные материалы для творчества, так и старые, ненужные вещи, разный хлам, одежда, битая посуда, остатки строительных материалов и многое другое.

В этой статье речь пойдет о поделках из компьютерных деталей. Итак, что же можно сделать из пришедшей в негодность техники?

Краткое содержимое обзора:

Вторая жизнь компьютерным мышкам

Это работы для тех, кто увлекается робототехникой. Из старых комплектующих компьютера можно сделать по-настоящему интересные вещи.

Робот из мышки

Путем простых манипуляций, из корпуса мыши можно сделать робота, чувствительного к свету. Мышь необходимо разобрать и удалить все внутренности кроме переключателя и инфракрасного датчика.

Из подручных материалов изготавливаются другие детали робота: колеса, глаза, светодиодные лампы и так далее. Работает техника от батареек и включается обычным тумблером.

Фонарик или переносная настольная лампа

Вмонтируйте в корпус мыши светодиодную лампочку, и вы получите оригинальную и удобную подсветку для рабочего стола.

Тахометр

Тахометр можно сделать из старой платы мыши от ПК. Такой прибор может подсчитывать количество вращений в секунду и передавать данные на монитор компьютера. Если у вас имеется несколько нерабочих деталей, то из них можно сделать не менее интересные поделки.

Колонки

Из корпусов компьютерных мышек можно сделать мини колонки, установив внутрь небольшие динамики.

Рекомендуем прочитать:

Машинка

Приделав к корпусу колеса у вас получится машинка, которую можно использоваться для детских игр. Обладая конструкторскими способностями, можно сделать игрушку на батарейках.

Самолет

Из компьютерных мышек также можно сделать игрушечный самолет. Одна из них будет играть роль корпуса, а другие придется разобрать и смастерить из них крылья.

Как вы поняли, поделки из компьютерной мыши делаются не так-то просто, и чтобы хоть что-то смастерить необходимо обладать специальными знаниями и умениями.

- Удалив клавиши и внутренности мышки, прикрепите ее к стене и у вас получится оригинальный держатель для зубных щеток.

- Похожим способом можно сделать оригинальное настенное украшение, покрасив корпус мыши краской и разместив в нем искусственные цветы.

Взгляните на фото поделки-скорпиона из компьютерной мыши. Его тоже не сложно сделать без специальных навыков.

Рекомендуем прочитать:

Маленькие крокодильчики могут играть роль клешней насекомого и держателем для визиток и заметок. Лапки его сооружаются из больших канцелярских скрепок, а туловище из корпуса мышки.

Поделки из компакт-дисков

Подключив фантазию и воображение, вы сможете сделать множество невероятных вещей, используя простые CD-диски. Поделки из компьютерных дисков могут быть как детским творчеством, так и настоящим произведением искусства.

Поделки для детей

Поделки из компьютерных дисков, сделанных своими руками вместе с детьми, могут стать отличным украшением детской комнаты или интерьера квартиры:

Смешарики. Компакт-диск имеет круглую форму, и чтобы сделать из него героев популярного мультфильма, достаточно лишь вырезать детали из плотной цветной бумаги – ручки, ножки, глазки, ушки и другие.

На просторах интернета можно найти готовые шаблоны и просто распечатать их. Для соединения деталей с диском используйте прочный клей или клеевой пистолет.

Часики – это еще одна простая детская поделка. Диск – это циферблат часов. Вам потребуется лишь сделать стрелки из картона и нарисовать цифры. Поделку моно украсить любым способом по желанию.

Рекомендуем прочитать:

Из компакт-дисков делают елочные игрушки, настенные панно, гирлянды и даже занавески.

Поделки из других деталей компьютера

Замечательные поделки можно сделать из компьютерных проводов. Подыскав в интернете подробные мастер-классы можно дать вторую жизнь и другим комплектующим.

Полезной в быту поделкой из компьютерного вентилятора станет мини-генератор, маленький настольный или автомобильный обдувающий прибор, который спасет вас от изматывающей жары.

Фото компьютерных поделок

Попросил меня друг купить заглушки на омыватели фар для Honda Accord 8. Стоят они как самолет. После покупки я предложил сделать копии этих заглушек и форму для отливки, чтобы потом легко их скопировать, а то, как оказалось, их часто воруют.

Ниже покажу как это делалось:)

Для формы использовался силикон MoldMax 30, для отливки — жидкий двухкомпонентный пластик Task 21. Пластик специального назначения, его характеристики максимально близки пластику ABS.

Не сфотографировал только как первую половинку отливал, но там ничего сложного, просто на пластилине уложил заглушки плоской стороной вверх и залил силиконом.

Силикон перед заливкой дегазировался в вакуумной камере для удаления пузырей.

Пластик затвердевал в камере под давлением 4 атм для предотвращения появления пузырей при полимеризации. После отвердения необходимо еще продержать его в печи при температуре 65 градусов 4 часа, для того, чтобы он набрал прочность и обрел заявленные характеристики.

Читайте также: